ck6140数控车床电气控制系统设计_毕业设计

- 格式:doc

- 大小:8.27 MB

- 文档页数:47

摘要CK6140型数控机床,主运动系统采用1.26和1.58两种公比的混合公比传动系统,并用双速电机驱动,结构简单转速范围广。

合理地确定有关结构参数及动力参数,并对传动轴、齿轮、键等进行粗算及检验计算。

粗选步进电机及滚珠丝杠,构成开环控制系统。

关键词:数控;机床;开环控制第1章绪论1.1数控机床的发展趋势我国数控机床产量持续高速增长,根据市场需求和技术发展趋势,应重点推进高效、精密为核心的数控机床“”级工程,加强民展性能、高可靠性数控功能部件,积极开展复合加工机床、超精密数控机床和可重构制造系统的工程化研究等机械加工装备产业、构建数字化企业的重要基础,镄的民展一直备受人们关注。

数控机床以其卓越的柔性的自动化的性能、优异而稳定的精度、灵捷而多样化的功能引起世人瞩目。

它开创了机械产品向机电一体化发展的先河,因此数控技术成为先进成为先进制造技术的一项核心技术。

通过持续的开发研究以及对信息技术的深化应用,促进了数控机床性能和质量的进一步提升,使数控机床成为国民经济和国防建设发展的重要制造装备。

近6年来,我国数控金切机床(简称数控机床)产量一直以年均增长超过30%速度发展。

据初步统计,2004年数控机床的产量为51860台,事比增长40.8%,数控机床的消费量约74000台,事比增长32%。

数控机床需求的旺盛也促进了2004年内建的三资和民营机床厂以及数控机床品种的明显增加。

与此同时,甸进口的数控机床数量也在逐年同步增加,而且进口数控机床的消费额的增长趋势更快。

2004年数控机床的进口数量同比年增长30%,而进口消费额的增长却达52%,从而导致国产数控机床在国内市场消费额中的所占比例已不足30%。

之所以出现这一现象,其主要原因在于国内市场对技术和附加值高的高效、精密和高性能大型、重型数控机床需求增长,需要靠进口解决。

振兴我国数控机床市场占有率应着重于剖析数控机床及由其组成的制造系统(生产线)的技术现况及民展趋势,探讨使其能适应变批量,多品种、高质量、低成本以及具有快速响应的柔性和符合环保的未来生产模式的解决方案。

目录摘要................................................................ 错误!未定义书签。

Abstract ............................................................ 错误!未定义书签。

第1章PLC的介绍.. (2)1.1PLC的简介 (2)1.2可编程控制器的基本工作原理 (2)1.3PLC的特点 (3)第2章控制方案的选择 (4)2.1为什么要进行PLC改造 (4)2.2可编程控制器优势 (5)2.3PLC的组成 (6)2.4可编程控制器的功能及应用 (7)2.5PLC控制与继电器控制的不同之处 (7)2.6PLC(可编程控制器)与MC(微机)控制的区别 (8)第3章可编程控制器控制系统设计的基本步骤 (9)3.1系统设计的主要内容 (9)3.2系统设计的基本步骤设计和调试 (9)3.3计算机辅助设计 (10)第4章CA6140简介及电路分析 (12)4.1CA6140简介 (12)4.2C6140机床的运动形式及控制要求 (12)4.4电路分析 (13)4.3CA6140车床故障分析与诊断 (13)第5章硬件选择 (14)第5章PLC选型 (14)第6章I/O分配 (17)第7章梯形图 (18)总结 (19)致谢................................................................ 错误!未定义书签。

参考文献 (19)第1章PLC的介绍1.1PLC的简介PLC,也称可编程逻辑控制器,可编程控制器是一个电子控制系统,它通过电路的物理教学过程可以完成控制,主要依靠存储在可编程逻辑控制器存储器中的程序来执行输入和输出的信息转换。

基于电子计算机的可编程逻辑控制器,但不对应于通用计算机。

当在整个计算机中将信息转换成信息或从信息中转换出来时,只要人机界面良好,通常只考虑信息本身。

- I -机电一体化系统设计课程设计任务书一、设计题目:C6140卧式车床横向进给机构数控化改造及控制设计二、设计目的:传统C6140卧式车床横向进给运动是由主轴回转运动经挂轮传递而来,通过进给箱变速后,由光杠或丝杠带动溜滑板、床鞍以及中滑板产生滑动,进给参数依靠手工调整,改变参数时需要停车;本设计根据传统C6140卧式车床横向进给结构的特点,改造其横向进给机构装置,并设计相应的微机控制系统以提高车床的加工效率和加工范围,对提高和锻炼学生机电产品系统设计能力具有一定的帮助。

三、设计任务及要求:有关参数:1、床身上最大加工直径400mm;2、最大加工长度1000mm ;3、X 方向(横向)的脉冲当量脉冲mmx 005.0=δ; 4、X 方向最快移动速度min mm 3000v xmax =;5、X 方向最快工件进给速度minmm400v xmax =; 6、X 方向定位精度为;01.0mm ±设计任务:1、 确定总体设计方案;2、 C 6140卧式车床横向进给机构数控化改造方案;3、 步进电动机选用与计算,滚珠丝杠副传动部件的计算,同步带减速箱计算;4、 确定X 向步进电动机微机(或单片机)控制方案,选用芯片正确连线。

设计要求:1、 用CAD (或手画)绘制改造的C6140卧式车床横向进给机构装配图;2、 用CAD (或手画)绘制改造的C6140卧式车床横向进给机构的滚珠丝杠部件图;3、 手画X 向步进电动机微机(或单片机)控制原理图,其中包括正确选用芯片,正确连接各芯片之间的引脚等。

4、 按要求编写课程设计说明书。

四、设计时间及进度安排:设计时间共两周(2011.12.25~2012.01.07),具体安排如下表:。

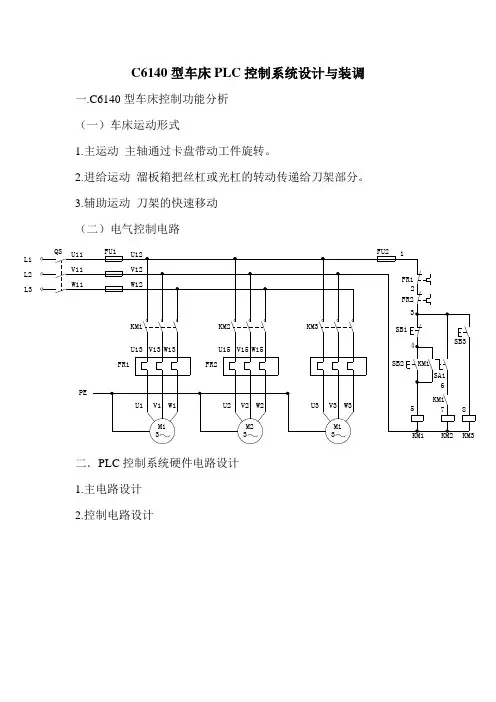

模块二 C6140T 车床电气控制线路的分析一、工作任务分析图2-1工作原理(用实物投影仪)二、相关实践性知识(一)机床电气控制线路的基本组成机床电气控制线路包括:主电路、控制电路(包括电源变压器)、指示电路、联锁保护环节(二)电气控制原理图的阅读分析方法1.基本原则化整为零、顺藤摸瓜、先主后辅、集零为整、安全保护、全面检查。

采用化整为零的原则以某一电动机或电器元件(如接触器或继电器线圈)为对象,从电源开始,自上而下,自左而右,逐一分析其接通断开关系。

2.分析方法与步骤①分析主电路无论线路设计还是线路分析都是先从主电路入手。

主电路的作用是保证机床拖动要求的实现。

从主电路的构成可分析出电动机或执行电器的类型、工作方式,起动、转向、调速、制动等控制要求与保护要求等内容。

②分析控制电路主电路各控制要求是由控制电路来实现的,运用“化整为零”、“顺藤摸瓜”的原则,将控制电路按功能划分为若干个局部控制线路,从电源和主令信号开始,经过逻辑判断,写出控制流程,以简便明了的方式表达出电路的自动工作过程。

③分析辅助电路辅助电路包括执行元件的工作状态显示、电源显示、参数测定、照明和故障报警等。

这部分电路具有相对独立性,起辅助作用但又不影响主要功能。

辅助电路中很多部分是受控制电路中的元件来控制的。

④分析联锁与保护环节生产机械对于安全性、可靠性有很高的要求,实现这些要求,除了合理地选择拖动、控制方案外,在控制线路中还设置了一系列电气保护和必要的电气联锁。

在电气控制原理图的分析过程中,电气联锁与电气保护环节是一个重要内容,不能遗漏。

⑤总体检查经过“化整为零”,逐步分析了每一局部电路的工作原理以及各部分之间的控制关系之后,还必须用“集零为整”的方法检查整个控制线路,看是否有遗漏。

特别要从整体角度去进一步检查和理解各控制环节之间的联系,以达到正确理解原理图中每一个电气元器件的作用。

(三)车床的认识(回顾机加工实习对车床的认识)1.车床的结构认识C6140T 车床主要构造由床身、主轴变速箱、进给箱、溜板与刀架、尾座、丝杠、光杠等几部分组成,其外形图如图2-6所示。

第七章CA6140数控车床的电气系统设计及PLC控制7.1 改造背景CA6140卧式车床能车削外圆、端面内圆、螺纹和螺杆,还能够车削一些定型的表面,而且可以用铰刀或者钻头等刀具进行钻不同的孔、镗孔、倒角、割槽及切断等加工工作。

传统的CA6140车床采用继电器接触器电路实现电气控制,它们的控制方式采用硬接线逻辑,利用电气元件触点的串联或者并联组合成逻辑电路进行控制,不仅接线多,而且非常复杂,体积大,功耗大,如果一旦系统构成以后,想要再改变或者增加其他功能都是非常困难的。

还有,继电器触点数目有限,所以其灵活性和扩展性比较差。

PLC是为工业的快速发展而制成的装置,它自从被开发出来之后,一直被广泛应用,主要原因是它的出现能够克服继电器的很多缺点,使工业环境大大改善,使性能提高很多。

因此,我们将CA6140卧式车床电气控制的方案改成用可编程控制器PLC来控制,可以提高整个电气系统的工作性能,从而可以减少维护和维修的工作量。

7.2 CA6140卧式车床的运动分析CA6140卧式车床的主运动主要是指卡盘或者顶尖带动工件的旋转运动,进给运动是指溜板箱带动刀架的纵向或者横向直线运动。

它的辅助运动是指刀架的快速进给和快速退回,车床的调速采用变速箱调速的方式。

CA6140卧式车床的电力拖动运动形式包括主轴的旋转运动、刀架的进给运动。

刀架的快速移动等等。

1. 主轴的旋转运动CA6140卧式车床的主运动是工件的旋转运动,由主电机拖动,其功率为30kw。

主电机由接触器控制实现正反转,为提高工作效率,主电机采用反接制动。

2. 刀架的进给运动溜板箱带着刀架的直线运动称为进给运动。

刀架的进给运动由主轴电动机带动,并且使用走刀箱调节加工时的纵向和横向走刀量。

3. 刀架的快速移动为了提高工作效率,车床刀架的快速移动由一台单独的快速移动电动机拖动,其功率为2.2KW,并且采用点动控制。

4. 冷却系统车床内装有一台不调速、单向旋转的三箱异步电动机拖动冷却泵,供给刀具切削时使用的冷却液。

设计目的通过本课程设计的训练,使学生在学完《数控机床结构及维修》和《数控原理与系统》课程之后,能够运用所学的知识独立完成数控车床进给传动系统的自动控制系统设计,从而使我们更进一步加深和巩固对所学的知识的理解和掌握,并提高学生的实际操作能力。

(1)运用所学的理论知识,进行车床数控化改造的初步训练,培养我的设计能力;(2)了解普通车床的机械部分的数控化改造与电气部分的数控化改造方法(3)掌握查阅和运用标准、手册、图册等有关技术资料的能力;(4)掌握编写技术说明书的能力。

摘要数控机床的优点:具有高度柔性,加工精度高,加工质量稳定、可靠,生产率高,改善劳动条件,利于生产管理现代化。

普通机床的缺点:普通机床靠齿轮和普通丝杠螺母传动。

由于各运动副间存在间隙,加上手工操作不准确,因此重复精度较低。

普通机床测量时需停车后手工测量,测量误差较大,而且效率低下。

适合批量较小,精度要求不高,零活类零件。

它投资较数控低,但对工人的操作技能要求较高,因此工资水平高。

在数控机床上加工零件,主要取决于加工程序,它与普通机床不同,不必制造、更换许多工具、夹具,不需要经常调整机床。

因此,数控机床适用于零件频繁更换的场合。

也就是适合单件、小批生产及新产品的开发,缩短了生产准备周期,节省了大量工艺设备的费用。

物竞天择,适者生存。

一些不适应社会发展在机床必将被淘汰,所以实施机床的数控化改造是机械行业在必然趋势。

通过搜集资料、实践研究等方法对机床就行改造即是用较少的成本去创造更高的价值。

而这也将极大的推动中国机械行业的发展。

经过大量实践证明普通机床数控化改造具有一定经济性、实用性和稳定性。

所以很多企业纷纷将现有机床改造成经济型数控机床,这种做法具有投资少、见效快的特点。

事实证明:机床的数控化改造可以为企业带来可观的经济效益。

关键词:CA6140普通车床;数控化改造;数控车床目录第一节普通车床数控化改造绪论1.1 概述 (1)1.2 数控机床在我国的发展概况 (1)1.3 数控机床的发展趋势 (2)第二节机械设计部分 (3)2.1C A6140普通车床的数控化改造设计方案的拟定 (3)2.2总体方案确定 (3)2.3设计参数 (4)2.4 CA6140车床进给伺服系统机械部分设计计算 (5)2.5步进电机拖动的开环系统 (15)第三节 PLC程序设计部分 (16)3.1系统配置 (16)3.2程序设计 (16)3.3程序设计及调试运行程序 (17)第四节体会收获 (21)第五节参考文献 (22)第一节普通车床数控化改造绪论1.1 概述1.机床数控化改造的目的:用数控装置、伺服系统、滚珠丝杠副及其他辅助装置等对普通机床进行数控化改造,将其有机结合,使普通机床基本具备同类数控机床的性能的数控机床。

![毕业设计(论文)-ca6140车床电气控制改造plc控制系统[管理资料]](https://uimg.taocdn.com/5bf08cd3482fb4daa48d4b9f.webp)

1绪论20世纪初,由于电动机的出现,使得机床的拖动发生了变革,用电动机代替蒸汽机,机床的电气传动随电动机的发展而发展。

电气传动的控制方式亦经历了一个从低级到高级的发展过程。

最初采用手动控制。

最早的自动控制是20世纪20、30年代出现的继电接触器控制,它可以实现对控制对象的起动、停车、凋速、自动循环以及保护等控制。

它所使用的控制器件结构简单、价廉、控制方式直观、易掌握、工作可靠、易维护,因此在机床控制卜得到长期、广泛的应用。

它的缺点是体积大、功耗大、控制速度慢、改变控制程序困难,由于是有触点控制,在控制复杂时可靠性降低。

为了解决复杂和程序可变控制对象的需要,在20世纪60年代出现了顺序控制器。

它是继电器和半导体元件综合应用的控制装置,具有程序改变容易、通用性较强等优点,广泛用于组合机床、自动线上。

随着计算技术的发展,又出现了以微型计算机为基础的具有编程、存储、逻辑控制及数字运算功能的可编程控制器PLC【1】。

CA6140是一种应用广泛的金属切削机床,目前采用传统的继电器控制的普通车床在中小型企业任大量使用。

能够车削外圆、内圆、螺纹、螺杆等,它采用继电器接触器电路来实现电气控制系统。

但由于大量的使用了继电器与接触器,再加上继电器系统接线复杂,经常造成接触不良,而且原件老化快,设备故障频繁,不便于维修,故障诊断与排除困难,并存在:(1)触电容易被电弧烧坏而导致接触不良(2)机械方式实现的触点控制反映速度慢(3)继电器的控制功能被固定在线路中,功能单一、灵活性差影响到实际的生产运用。

因此当务之急就是对ca6140车床进行技术改造,以提高企业的设备利用率,提高产品的质量和产量。

根据设计条件,采用可编程控制器(PLC)对原有继电接触器控制系统进行改造,使机床故障率下降,可靠性和灵活性大大的提高,实现一定的自动化,具体设计要求如下:(1)按下启动按钮SB3,主轴电机M1控制接触器得电,主轴电机启动起来(2)按下停止按钮SB4,主轴电机M1控制接线器失电,主轴电机停止(3)主轴电机启动后,搬动冷却泵电机手动控制开关SB10致闭合位置,冷却泵电机控制继电器KA得电,冷却泵电机启动起来(4)主轴电机启动后,搬动冷却泵电机M2手动控制开关SB10致断开位置,冷却泵电机控制继电器失电,冷却泵电机停止(5)按下点动控制按钮SB12,进刀电机M3控制继电器得电,进刀电机启动运行(6)按下点动控制按钮SB12,进刀电机M3控制继电器失电,进刀电机停止工作(7)过载、短路保护热继电器FR1\FR2任何一个触电断开,接触器KM1、继电器KM2断电,所以电机停止工作设计要求:1)主轴电机M1先启动,有过载保护,主轴电机M1能控制整个线路的启动和停止2)冷却泵电机M2实现电动和常动,有过载保护,冷却泵电机能独立的启动和停止3)进刀电机M3能独立的启动和停止2.电气控制原理根据电气传动的要求,由接触器KM1、KM2、KM3分别控制电动机M1、M2、M3,具体电路图如图2-1所示。

__届毕业(设计)论文题目CK6140数控车床主传动系统及进给伺服系统设计专业班级学号学生姓名随笔客指导教师指导教师职称学院名称机电工程学院完成日期: 2014 年 5 月 25日CK6140数控车床主传动系统及进给伺服系统设计CK6140 CNC lathe main drive system and feed servo system design学生姓名指导教师摘要本文介绍了CK6140数控车床的组成及工作原理,对数控机床的主要组成部分:机床主轴箱,进给伺服系统及主轴PLC控制进行了总体的设计及其详细设计。

数控机床是现代机电一体化的典型产品,对提高零件的加工质量和加工效率具有较好的作用。

在本次设计中,主要完成了以下工作:根据给出的要求,首先确定设计要求给出的已知条件确定电机的型号和功率,传动系统的布局,变速方式,开停方式,换向方式,制动方式及齿轮的排列与布置。

然后根据转速范围及级数确定它的转速图、各齿轮的齿数和传动系统简图。

在根据已确定传动比来确定带传动。

通过轴的初步设计,进行齿轮的设计和校核。

选取相应的轴承和键,进行轴的具体设计和校核,键和轴承的设计和校核。

最后进行装配图和各个零件图的绘制,完成主轴箱的设计。

然后完成伺服系统的设计。

在对进给伺服系统进行设计时,要确定进给传动系统的传动方式及控制系统的形式。

设计中,选择进给伺服系统为开环控制系统。

通过给定的参数选择好步进电机的步距角可确定传动齿轮的传动比及滚珠丝杆的导程。

设计的进给伺服系统能够满足设计任务的要求。

关键词:数控机床主轴箱进给伺服系统AbstractThis thesis introduced the constitution and working principle of CK6140 machine tool,the primarily parts of NC machine tool designed:including proceeds the total design and detailed design. NC machine tool is a modern machine to give or get an electric shock the integral whole the typical model of technique the processing of product, right exaltation spare parts the quantity with process the efficiency to have the good function. In this design,primarily completed following work.According to the timetable to design. First identified design requirements given the known conditions determine the type and electrical power, drivetrain system layout, speed change, stop the way for the way braking and gear configuration and the way layout. Based on rotational speed and scope of the class to determine its rotational speed maps, the various gear and drivetrain system Chishu sketch. In accordance with established transmission belt transmission than to determine. Through axle of the preliminary design, gear design and verification. The bearings and get used to a specific axle design and verification, design and verification keys and bearings. Final assembly of the various parts and mapping. Completed the design of headstock.Then completing the design of the servomechanism system. In designing of servo system, we can determine driving mode of driving system and controlling mode of controllingsystem,choosing the servo system for opening wreath control the system.Passing the parameter to settle the choice the good step the step for the electrical engineering the distance cape can make sure to spread to move the spreading of wheel gear to move the radio the roll the bead silk the think stick's lead. Design of into give the servo system can satisfy to designthe request of the mission.Keywords:NC Machine Tool;Axis Housing;Servomechanism目录摘要 (Ⅰ)Abstract (Ⅱ)第一章卧式数控车床简介 (1)1.1数控车床简介 (1)1.2 CK6140介绍及设计说明 (2)1.3设计任务 (3)第二章 CK6140总体设计计算 (6)2.1总体设计要求 (6)2.2机床的总体布局的确定 (7)2.3换向方向的选择 (7)2.4开停方式选择 (8)2.5 制动方式选择 (8)2.6 齿轮布置与排布 (8)2.7 变速方式选择 (9)2.8进给系统的组成及选用 (10)第三章主变速箱总体设计 (12)3.1电机的选用 (12)3.2传动方案的拟定 (15)3.3确定各级的转速................................... 错误!未定义书签。

CK6140型数控车床主轴箱及进给系统设计摘要数控车床又称数字控制(Numbercal control,简称NC)机床。

它是基于数字控制的,采用了数控技术,是一个装有程序控制系统的机床。

它是由主机,CNC,驱动装置,数控机床的辅助装置,编程机及其他一些附属设备所组成。

本次毕业设计课题是CK6140型数控车床主轴箱及进给系统设计。

本设计是为了解决实际生产过程中的生产力低,提高生产率的问题。

通过这次毕业设计,培养了自己理论联系实际的设计思想,综合运用了已修课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力。

巩固、深化和扩展了自己对普通机械独立设计的能力。

通过对通用机械零件、常用机械传动和简单机械的设计,使我掌握了一般机械设计程序和方法,树立了正确的工程设计思想,培养了独立、全面、科学的工程设计能力。

关键词: 1、数控机床 2、开放式数控系统 3、电动机目录一、前言 (1)二、总体方案 (2)(一)CK6140的现状和发展 (2)(二)CK6140数控车床及控制系统的总体方案 (2)三、机械部分设计计算说明 (3)(一)主运动部分计算 (3)(二)横向进给运动设计 (21)四、控制系统设计 (28)(一)数控系统硬件电路设计内容 (28)(二)存储器扩展电路设计 (29)(三)I/O接口电路及辅助电路设计 (33)五、结论 (39)致谢 (40)参考文献 (41)一、前言本次毕业设计课题是CK6140型数控车床主轴箱及进给系统设计。

本设计是为了解决实际生产过程中的生产力低,提高生产率的问题。

本次设计是学完所有大学期间本专业课程相关知识以后所进行的,是我们大学阶段最重要的教学环节,是对我三年半来所学知识的一次大检验。

使我能够在毕业前将理论与实践更加融会贯通,加深了我对理论知识的理解,强化了实际生产中的感性认识。

二、总体方案(一)CK6140的现状和发展数控机床是以数控系统为代表的新技术对传统机械制造产业的渗透形成的机电一体化产品;其技术范围复盖很多领域:(1)机械制造技术;(2)信息处理、加工、传输技术:(3)自动控制技术;(4)伺服驱动技术;(5)传感器技术:(6)软件技术等。

毕业设计任务书毕业设计题目:经济型C6140车床数控改造内容和要求:内容:司服进给系统的校核计算和微机数控系统硬件电路设计,完成普通C6140车床的数控化改造及相关图纸。

技术要求:利用微机对纵、横向进给系统进行开环控制,纵向(Z向)脉冲当量为0.01mm/脉冲,横向(X向)脉冲当量为0.005mm/脉冲,驱动采用步进电机,传动系统采用滚珠丝杠,刀架采用自动转位刀架。

工作质量要求:方案设计合理,理论计算准确,结构设计合理,图纸图面清楚,投影正确,标注完整,设计及绘图过程符合国家要求等。

软硬件条件:个人计算机;参考书;AutoCAD(或其他绘图条件)指导教师(签字):年月日机床作为机械制造业的重要基础装备,它的发展一直引起人们的关注,由于计算机技术的兴起,促使机床的控制信息出现了质的突破,导致了应用数字化技术进行柔性自动化控制的新一代机床-数控机床的诞生和发展。

计算机的出现和应用,为人类提供了实现机械加工工艺过程自动化的理想手段。

用经济型数控系统改造普通机床,在投资少的情况下,使其既能满足加工的需要,又能提高机床的自动化程度,比较符合我国的国情。

到目前为止,已有很多厂家生产经济型数控系统。

可以预料,今后,机床的经济型数控化改造将迅速发展和普及。

关键词:机床, 数控机床, 伺服进给系统, 单片机1.前言 (1)1.1 概述 (1)1.2 数控机床和数控技术 (1)1.3 数控机床的特点 (2)1.4 数控机床的发展 (3)2.总体方案的设计 (4)2.1 设计任务与要求 (4)2.1.1 课程设计的目的 (4)2.1.2 课程设计的主要技术参数 (4)2.2.3 课程设计的内容 (5)2.2.4 课程设计的要求 (5)2.2.5 课程设计的图纸 (5)2.2 总体方案的设计 (5)2.2.1 数控系统运动方式的确定 (5)2.2.2 伺服进给系统的改造设计 (6)2.2.3 数控系统的硬件电路设计 (6)3.伺服进给系统的计算 (8)3.1 确定系统脉冲当量 (8)3.2 切削力的计算 (8)3.2.1 纵车外圆 (8)3.2.2 横切端面 (8)3.3 滚珠丝杠螺母副的计算与选型 (9)3.3.1 纵向进给丝杠 (9)3.3.2 横向进给丝杠......................................... .11 3.3.3 纵向和横向滚珠丝杠螺母副几何参数..................... .143.4 齿轮传动比计算 ........................................ .15 3.4.1 纵向进给齿轮箱传动计算 .............................. .15 3.4.2 横向进给齿轮箱传动计算 .............................. .15 3.5 步进电动机的计算和选型 ................................ .16 3.5.1 纵向进给步进电动机计算 .............................. .16 3.5.2 横向进给步进电动机的计算和选型 ...................... .20 4.微机数控系统硬件电路设计............................... .21 4.1 微机控制系统硬件的选择 ................................ .21 4.2 8255A可编程并行I/O口扩展芯片......................... .23 4.3 8255端口的寻址........................................ .26 4.4 可编程键盘,显示器接口—Intel8279 ..................... .27 4.5 部分硬件接口电路及辅助电路设计 ........................ .28 4.6 数控系统软件设计 ...................................... .30 结论 ................................................... ..32 致谢 .................................................... .33 参考文献 .................................................. .34 附件 .. (35)1 前言1.1 概述整个人类社会的文明史,就是制造技术不断演变和发展的历史。

提供全套毕业论文图纸,欢迎咨询河南科技大学毕业论文题目:CK6140数控车床主传动系统设计专业:机械设计制造及其自动化班级:指导老师:姓名:学号:摘要数控车床不仅能够车外圆还能用于镗孔、车端面、钻孔与铰孔。

与其他种类的机床相比,车床在生产中使用最广。

本论文首先介绍了我国数控机床发展的过程与现状,并分析了其存在的问题;对数控机床的发展趋势进行了探讨;并对ck6140数控车床主轴箱传动系统进行了设计与计算。

主轴箱有安装在精密轴承中的空心主轴和一系列变速齿轮组成。

数控车床主轴可以获得在调速范围内的任意速度,以满足加工切削要求。

目前,数控车床的发展趋势是通过电气与机械装置进行无级变速。

变频电机通过带传动和变速齿轮为主轴提供动力。

通常变频电机调速范围3—5,难以满足主轴变速要求;串联变速齿轮则扩大了齿轮的变速范围。

本设计的不足之处由于受到传递转矩的限制而无法采用电磁离合器进行变速换挡,而采用了液压拨叉进行变速换挡,增加了机床的复杂性,必须将数控装置的电信号转换为电磁阀的机械动作,从而增加了变速机构的中间环节,相应地带来更多不可靠的因素。

关键词:数控车床,无级调速,传动系统,变速机构AbstractNC lathe can do boring, facing, drilling and Reaming in addition to turning.The use of lathes in the production than the other types of machine tools and more. And compared to other types of machine tools, lathes in the production is the most widely used.In this design ,the development and current situation of NC machine in China was introduced and a series of problems were presented .The development trend to NC lathe was discussed.Some countermeasures was presented for the development of NC machine in China and then the headstock of ck6140NC lathe has been calculatly designed . Headstocks is composed of the hollow spindle which is installed in precision bearings and a series of transmission gears. The spindle can obtain any speed in the speed range to meet the processing requirements of cutting.At present, the development trend is to provide a continuously variable speed through the electrical or mechanical devices . Variable Frequency Motor conveys the power through belt drive and a set of transmission gears. The speed range of Variable Frequency Motor is usually 3-5 , which is difficult to meet the speed range requirements of the spindle speed; The transmission gears is to expand the scope of a variable-speed to meet the speed range of the spindle .Disadvantages of this design because of the transmission torque limit and cannot use electromagnetic clutch to shift gears, and adopts the hydraulic fork are shifting, machine tools increased complexity, we must convert electrical signals into mechanical actions of numerical control device of electromagnetic valve, thereby increasing the intermediate link transmission mechanism, accordingly bring more unreliable factors.Key words:CNC lathes, a continuously variable speed , transmission Systerm, Transmission mechanism目录摘要 (I)Abstract (II)第一章绪论 ........................................................................................................... - 1 -1.1 课题背景及目的 ............................................................................................................. - 1 - 1.2 国内外研究现状及发展趋势 ......................................................................................... - 2 -1.2.1 数控系统的发展趋势 .............................................................................................. - 2 -1.2.2 我国数控车床的研究现状及发展趋势 .................................................................. - 2 - 1.3 课题研究内容及方法 ..................................................................................................... - 6 -1.3.1 课题研究内容 .......................................................................................................... - 6 -1.3.2 研究方法 .................................................................................................................. - 6 - 1.4 论文构成 ......................................................................................................................... - 6 - 第二章主传动系统的设计 ................................................................................... - 7 -2.1 主传动系统的设计要求 ................................................................................................. - 7 - 2.2 总体设计 ......................................................................................................................... - 7 -2.2.1 拟定传动方案 .......................................................................................................... - 7 -2.2.2 选择电机 .................................................................................................................. - 8 -2.2.3 主运动调速范围的确定、计算各轴计算转速、功率和转矩 ............................ - 11 -2.2.4 转速图 .................................................................................................................... - 13 - 第三章传动系统零部件设计 ............................................................................. - 14 -3.1 传动皮带的设计和选定 ............................................................................................... - 14 -3.1.1 V带传动设计 ......................................................................................................... - 14 - 3.2 皮带轮结构设计 ........................................................................................................... - 16 -3.2.1 对三角皮带带轮设计的要求: ............................................................................ - 16 -3.2.2 皮带轮的材料 ........................................................................................................ - 16 -3.2.3 结构尺寸的设计 .................................................................................................... - 17 - 3.3 轴系部件的结构设计 ................................................................................................... - 18 -3.3.1 Ⅰ轴结构设计与校核 ............................................................................................ - 18 -3.3.2 ⅠⅡ轴齿轮组的设计 ............................................................................................ - 21 -3.3.3 Ⅱ轴结构设计 ........................................................................................................ - 25 -3.3.4 ⅡⅢ轴齿轮组的设计 ............................................................................................ - 26 - 第四章主轴结构设计 ......................................................................................... - 31 -4.1 主轴的要求 ................................................................................................................... - 31 - 4.2 主轴轴承选择 ............................................................................................................... - 32 - 4.3 主轴的设计与校核 ....................................................................................................... - 33 - 4.4 主轴驱动与控制 ........................................................................................................... - 37 - 第五章结论 ......................................................................................................... - 41 -参考文献 ............................................................................................................... - 42 -致谢 ....................................................................................................................... - 43 -第一章绪论1.1课题背景及目的我国目前机床总量380余万台,而其中数控机床总数只有11.34万台,即我国机床数控化率不到3%。

学号:10024040126毕业论文CK6140车床电气化改造设计The design of CK6140 lathe electrification reform学院机电工程学院专业机械设计制造及其自动化班级机电10-1 学生指导教师(职称)邓昌奇教授论文时间2014 年03 月15 日至2014 年06 月08 日摘要数控机床是数字控制机床(Computer numerical control machine tools)的简称,是一种装有程序控制系统的自动化机床。

该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置。

经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来。

数控机床较好地解决了复杂、精密、小批量、多品种的零件加工问题,是一种柔性的、高效能的自动化机床,代表了现代机床控制技术的发展方向,是一种典型的机电一体化产品。

CK6140数控车床,其电气系统设计使十分重要的,它包括强电设计、弱点设计、PLC 输入输出及接口设计,机床的电气原理图等。

本设计给出了整个机床的原理图绘制过程,重点部分模块化,较详细地介绍了各个部分的功能及用途。

通过本设计说明书可以基本上掌握数控车床的电气原理,以及基本的电气常识,使读者无论是从整体上还是各个模块中都能够了解到数控车床相关的一系列电气知识。

关键字:数控车床;电气控制系统;梯形图;电气原理图;可编程序控制器ABSTRACTCNC machine is a digital control machine tools (Computer numerical control machine tools) for short, is a process control system equipped with automated machine tools. The control system can deal with control logic or other symbols Directive coding procedures, and decoding with the code of the digital representation of the input numerical control device through the carrier. Issued by the arithmetic processing various control signals to control the operation of the machine, according to the shape and size of the drawings, and automatically by the CNC machining parts out of the device. CNC machine solves the problem of complex parts machining, precision and low-volume, multi-species, is a flexible, high-performance automated machine tools, represents the development direction of modern machine control technology, is a typical mechatronic products.CK6140 CNC lathe, electrical system design makes it very important that it includes strong electrical design, design weaknesses, PLC input and output and interface design, machine tools, electrical schematics and so on. This design gives a schematic drawing of the whole process of the machine, the key part of a modular, more detailed description of the various parts of the function and purpose.Through this design specification can basically grasp the electrical schematic CNC lathes, as well as basic electrical knowledge, so that readers are able to understand whether it is a series of CNC lathes and electrical knowledge related to overall or individual modules.Key Words:CNC lathes ;Electrical Control System ;Ladder diagram;The control circuit ;Programmable Logic Controller目录第一章引言 (1)1.1 数控技术的概述 (1)1.2 数控机床简介 (1)1.2.1 数控机床的产生 (2)1.2.2 数控机床的特点 (3)1.3 数控机床的工作原理和组成 (3)1.3.1 数控机床的工作原理 (3)1.3.2 数控机床的组成 (4)1.4 数控机床和数控技术的发展 (5)1.5 CK6140数控车床的主要参数 (6)第二章CK6140数控车床电气系统简述 (8)2.1 CK6140数控车床电气系统框图 (8)2.2 CK6140数控车床运动分析 (9)第三章可编程控制器的控制 (10)3.1可编程控制器概述 (10)3.2 可编程控制器的特点 (11)3.3 CK6140车床的PLC改造控制要求 (13)3.4 PLC控制系统与电气系统的比较 (13)3.5 PLC改造电气系统的优缺点 (14)第四章CK6140车床的电气控制线路 (15)4.1 CK6140车床电气原理图 (15)4.2 继电器线路的分析 (16)第五章PLC改造控制CK6140车床的硬件选择 (18)5.1 统计输入输出设备 (18)5.2 PLC的选型与设计步骤 (19)5.3 系统元器件的选择 (20)5.3.1 交流接触器的选择 (20)5.3.2 中间继电器的选择 (20)5.3.3 断路器的选型 (22)5.4 设计步骤 (23)5.5 I/O分配表 (24)5.6 PLC的I/O接线图 (25)5.7 流程图 (26)5.8 梯形图 (27)5.9 梯形图程序分析 (30)5.10基本功能面板设计 (36)5.11 通讯接口 (37)第六章结论 (39)第七章致谢 (40)参考文献 (41)外文资料 (42)第一章引言1.1 数控技术的概述如今,随着我国社会经济的发展,国内、国际市场竞争越来越激烈,产品更新越来越迅速,中、小批量的生产越来越多。

毕业设计题目数控车床电气控制系统设计专业机电一体化分院工程技术分院摘要数控技术发展飞速的今天,数控技术在现代制造业发挥越来越重要的作用,数控机床是数控制造业的核心,随着经济的快速发展,机床工业也有了飞跃的发展:体现在新技术的广泛应用和企业效益的明显改善。

目前机床行业的消费主流是数控机床。

从国内外市场对数控机床的需求来看,以后数控机床市场具有以下特征:一是经济型数控机床是以后的主流产品。

二采用新技术,降低成本,提高产品稳定性是企业生存的关键。

本文主要介绍了对数控车床的电气系统设计的过程。

CK6140数控车床,对其电气系统设计使尤为重要的,其内容包括强电设计、弱点设计、PLC输入输出及接口设计,绘制出整个机床的电气系统原理图等。

本设计给出了整个机床的原理图绘制过程,重点部分模块化,较详细地介绍了各个部分的功能及用途。

分为 380V强电回路,控制回路,PLC输入输出控制,主轴驱动模块和进给伺服驱动模块,并介绍了相关的电气知识。

通过本设计说明书可以基本上掌握数控车床的电气原理,以及基本的电气常识,使读者无论是从整体上还是各个模块中都能够了解到数控车床相关的一系列电气知识。

关键词:数控系统;数控车床;主电路;控制电路;PLC控制;电气原理图II目录第一章绪论 (4)1.1 引言 (4)1.2 数控机床概述 (4)1.3 数控技术的发展趋势 (4)1.3.1 高速、高精加工技术及装备的新趋势...... 错误!未定义书签。

1.3.2 五轴联动加工和复合加工机床快速发展.... 错误!未定义书签。

1.3.3 智能化、开放式、网络化成为当代数控系统发展的主要趋势错误!未定义书签。

1.3.4 重视新技术标准、规范的建立............ 错误!未定义书签。

1.4 CK6140数控车床主简介 (4)第二章数控车床的基本组成和工作原理 (5)2.1 数控车床组成 (5)2.2 数控车床工作原理 (7)2.3 CK6140数控车床运动分析 (8)2.4 CK6140数控车床电气系统简述 (9)第三章CK6140数控车床主轴驱动系统 (12)3.1主轴驱动系统概述 (12)3.1.1主轴电动机 (12)3.1.2主轴电动机选型的要求: (12)3.1.3主轴电动机选型 (13)3.2变频器电动机主轴驱动装置 (14)3.2.1 FANUC 0i Mate主轴驱动装置 ........... 错误!未定义书签。

毕业设计题目数控车床电气控制系统设计专业机电一体化分院工程技术分院摘要数控技术发展飞速的今天,数控技术在现代制造业发挥越来越重要的作用,数控机床是数控制造业的核心,随着经济的快速发展,机床工业也有了飞跃的发展:体现在新技术的广泛应用和企业效益的明显改善。

目前机床行业的消费主流是数控机床。

从国内外市场对数控机床的需求来看,以后数控机床市场具有以下特征:一是经济型数控机床是以后的主流产品。

二采用新技术,降低成本,提高产品稳定性是企业生存的关键。

本文主要介绍了对数控车床的电气系统设计的过程。

CK6140数控车床,对其电气系统设计使尤为重要的,其内容包括强电设计、弱点设计、PLC输入输出及接口设计,绘制出整个机床的电气系统原理图等。

本设计给出了整个机床的原理图绘制过程,重点部分模块化,较详细地介绍了各个部分的功能及用途。

分为 380V强电回路,控制回路,PLC输入输出控制,主轴驱动模块和进给伺服驱动模块,并介绍了相关的电气知识。

通过本设计说明书可以基本上掌握数控车床的电气原理,以及基本的电气常识,使读者无论是从整体上还是各个模块中都能够了解到数控车床相关的一系列电气知识。

关键词:数控系统;数控车床;主电路;控制电路;PLC控制;电气原理图II目录第一章绪论 (4)1.1 引言 (4)1.2 数控机床概述 (4)1.3 数控技术的发展趋势 (4)1.3.1 高速、高精加工技术及装备的新趋势...... 错误!未定义书签。

1.3.2 五轴联动加工和复合加工机床快速发展.... 错误!未定义书签。

1.3.3 智能化、开放式、网络化成为当代数控系统发展的主要趋势错误!未定义书签。

1.3.4 重视新技术标准、规范的建立............ 错误!未定义书签。

1.4 CK6140数控车床主简介 (4)第二章数控车床的基本组成和工作原理 (5)2.1 数控车床组成 (5)2.2 数控车床工作原理 (7)2.3 CK6140数控车床运动分析 (8)2.4 CK6140数控车床电气系统简述 (9)第三章CK6140数控车床主轴驱动系统 (12)3.1主轴驱动系统概述 (12)3.1.1主轴电动机 (12)3.1.2主轴电动机选型的要求: (12)3.1.3主轴电动机选型 (13)3.2变频器电动机主轴驱动装置 (14)3.2.1 FANUC 0i Mate主轴驱动装置 ........... 错误!未定义书签。

3.2.2 设备的选型方法 (14)3.2.3 FANUC通用变频器 ..................... 错误!未定义书签。

3.2.4 变频器主轴伺服驱动电路 (15)............................................ 错误!未定义书签。

............................................... 错误!未定义书签。

第四章常用电器元件的选型 (16)6.1 低压电器选型的一般原则 (16)6.2 断路器的选型 (16)6.3 电动机保护用自动开关的选型 (17)6.4 熔断器选型................................. 错误!未定义书签。

第五章结论 (35)致谢 (35)参考文献 (36)第一章绪论1.1 引言随着我国市场经济的发展,国内、国际市场竞争日益激烈,产品更新更为迅速,中、小批量的生产越来越多。

在机械、军工、航空工业,中、小批零件的生产几乎占产品数量75%-80%,而且零件外形越来越复杂,精度要求也越来越高。

传统的机床己不能满足要求,柔性加工的重要性更加突出,数控技术相关装备的需求日益增大。

数控技术是用数字信息对机械运动和工作过程进行控制的技术,数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备,其技术范围覆盖很多领域:(1)机械制造技术;(2)信息处理、加工、传输技术;(3)自动控制技术;(4)伺服驱动技术;(5)传感器技术;(6)软件技术等。

1.2 数控机床概述IV数字控制(Numerical Control缩写为NC)简称为数控,是指用数字指令来控制一台或多台设备的动作。

它所控制对象有以下几种:1、动作顺序的程序控制。

2、主轴、坐标进给速度、更换刀具、开闭冷却液等辅助功能控制。

3、有关部件位移量和相对位置关系的坐标控制。

数控技术是与机床的控制密切结合而发展起来的,通常把采用数控装置来实现自动化和高效率加工的机床统称为数控机床。

在实现加工合理化及高效率方面,数控机床与普通机床相比具有许多优势,它突出地表现为:1、数控加工是用机械加工多品种,小批量生产的一种自动化手段。

自动化程度高、加工速度快是数控机床的突出特点。

2、数控加工能保持加工条件不变,而使产品质量稳定。

由于加工所的条件(吃刀深度、进给量、主轴转速、刀具等)都己事先由指令规定,所以无论由谁操作都能得到同一加工质量。

3、数控加工极大地提高外形复杂零件的加工效率和加工精度。

4、通过数控加工的零件,由于提高了工件与基准面相关尺寸的加工精度,有可能大大提高零件装配的互换性,而提高装配质量和效率。

5、由于加工时间固定,有利于管理,更进一步促使加工定量化,以达到生产管理的合理化、标准化。

这为实现计算机管理生产乃至建立计算机集成制造系统都打下了坚实的基础。

6、由于操作技术被数据化后,熟练工人就可以减少。

7、可以大幅度减少人为的操作失误,而降低废次品率。

可以不间断地连续加工,从而缩短了加工周期.由于工夹具的标准化,减少了工夹具的需用量。

正是由于数控机床的这些特点,从本世纪五十年代以来,随着电子、计算机、自动控制以及精密机械与测试技术的不断提高和发展,数控机床也在迅速发展和演变。

世界上的第一台数控机床是由美国在五十年代开发研制的,使用电子管元件,体积庞大。

到六十年代,由于半导体晶体管的开发应用,数控系统的可靠性提高、价格下降。

七十年代随着中小规模集成电路的应用并伴随着纸带传输系统的出现,大大提高了机床的加工效率及使用的灵活性,也使数控机床日趋完善。

八十年代以来,微处理器的发展与应用,数控技术也迎来了计算机数字控制(Computer Numerical Control缩写为CNC)时代,随着微处理器的运算速度的不断提高,数控机床的功能和应用范围也在不断的发展与扩大。

从这些年数控机床的发展可以看出,它正向着高精度、多功能、高速化。

1、高精度化当代工业产品对精度的要求越来越高,近十年来,普通数控机床的加工精度已由10μm提高到5μm,精密加工中心则从3~5μm提高到1~1.5μm,并且超精密加工精度已开始进入纳米级(0.01μm)。

超精密加工机床在向更高精度(纳米级)发展的同时,也向高效率、和大型化发展。

与之相适应,在计算机技术发展的推动下,各种加工精度补偿技术得到了应用和发展,机床结构材料也开始普遍采用各种性能稳定、温度影响小的新型材料,如:花岗岩、精密陶瓷等,使得数控机床的各项精度越来越高。

2、高速度化提高生产效率是机床技术发展的永恒主题,这也表现在提高机床主轴的转速上。

中等规格的机加中心的最高转速为4000-6000rpm,到了九十年代,则达到8000-12000rpm;另一方面,坐标轴的快速移动速度的提高,换刀时间和托盘交换时间等非切削时间的缩短,也使机床的加工效率大幅提高。

3、高柔性化当代产品的多样化和个性化,对机床提出了更高的柔性加工要求。

如铣削加工中心可以铣削、钻孔、攻丝等。

这种将各种加工功能在一台机床上进行集成,均是为了在一台机床上实现一次装夹就能完成对零件的不同加工要求,这充分展示了机床加工的柔性,并有利于提高加工精度。

4、高自动化自动化是指在全部加工过程中,减少“人”的介入,而能自动地完成规定的任务。

传统的自动化往往与大批量生产联系在一起,使用大量的专用设备和组合机床。

而目前可以通过数控机床和机械加工中心,既可在大批量生产中实现自动化,也可在小批量、多品种产品生产中实现自动化加工。

5、造型宜人化好的数控机床不仅功能齐全、操作安全可靠、性能良好,而且要成为外观宜人和符合操作人体学的一件艺术品。

6、操作简单化从LED显示到TFT液晶显示,操作从按大量按钮到菜单选择甚至对话框操作使操作越来越简单,显示信息越来越多、越来越明快。

7、高可靠性大规模集成电路及计算机的应用,使得数控机床越来越可靠。

同时,数控机床的这些特点也使得机床的数控化不仅从传统的铣、锉、车、钻一类切削机床,日益广泛地向磨床、压力机等塑性加工机床、绘图机、气割机等特殊加工设备方面发展,也向柔性制造系统(FMS),高速机床、专业机床发展。

应用范围日益扩大。

但是,数控机床毕竟是一种高自动化的设备,技术复杂、成本较高,从其使用的经济效益出发,在目前阶段,特别是在我国,仍多用于精度高、形状复杂的批量零件的加工。

相信在不远的将来,随着数控技术的发展,以数控机床为核心的柔性制造系统、无人工厂必将逐步取代现有的生产模式,成为机加行业的主导力量。

1.3 数控技术的发展趋势数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业(IT、汽车、轻工、医疗等)的发展起着越来越重要的作用,因为这些行业所需装备的数字化已是现代发展的大趋势。

从目前世界上数控技术及其装备发展的趋势来看,其主要研究热点有以下几个方面。

1.4 CK6140数控车床主简介不同制造厂商制造的CKA6140数控车床选用FANUC OTD,FANUC 0i-MATE TC,FANUC 0i-TA,FANUC 0i-TB、安川J50L、SIEMENS 802D,FAGOR 8025T,FAGOR 8055T 等世界知名公司的数控系统。

本次设计的CKA6140数控车床采用FANUC 0i-MATE 数控装置;FANUC通用变频器主轴变速;SVM1-20进给驱动装置等数控系统。

该机床为万能型通用产品。

特别适合于军工、汽车、拖拉机、冶金等行业的机械加工。

主要承担各种轴类及盘类零件的半精加工及精加工。

可加工内、外圆柱面、锥面、车削螺纹、镗孔、铰孔以及各种曲线回转体,可对工件可进行多次重复循环加工。

基本配置:(1)机床采用卧式平床身结构,床身及床腿采用树脂砂铸造,时效处理,导轨采用高频淬火,整体刚性强。

(2)主传动采用变频电机,可实现手动三档,档内无级调速。

(3)进给系统采用伺服电机,精密滚珠丝杠,高刚性精密复合轴承结构。

定位准确、传动效率高。

(4)配置立式四工位刀架。

(5)配有独立的集中润滑器对床鞍及机床滑板进行自动润滑。

主轴箱配有独立润滑系统。