质量整顿专项检查评分办法(综合)

- 格式:doc

- 大小:39.50 KB

- 文档页数:3

《质量考核及质量整改管理办法》质量考核管理办法1.目的为更好的进行质量相关工作,对整个质量工作及生产过程中的质量活动进行评价,提高产品的质量水平和产品的市场竞争力,同时指导质量工作的规范化、系统化、合理化、制度化。

2.范围2.1本细则适用于生产制造部门及相关部门。

2.2本细则适用于生产过程中的所有产品,包括未定型新产品或试制品。

3.考核标准3.1本考核细则总分为x分,占全部考核细则总分的y%3.2考核标准1.质量过程管理占30%;2.质量指标完成情况占30%;3.顾客质量信息处理、整改、退货质量管理占20%;4.质量体系执行情况占20%;4.相关术语和定义不良品。

在产品的质量品质方面存在缺陷,需要重新鉴别或返工(修)后成为合格品或不合格品的产品,或影响产品性能不严重的产品(如让步接受品)。

退货。

顾客将已经购买的货物、商品、产品等退还原处、供应商或转让给别人,收回或拒付货款的行为。

顾客。

接受产品的组织或个人,举例来说,机加车间要将铸造车间的毛坯加工后销售给龙嘉公司,那么,机加车间就是铸造车间的顾客,龙嘉公司就是机加车间的顾客。

过程:一组将输入转化为输出的相互关联或相互作用的活动,对于生产过程来说,就是从原材料(毛坯)经过一系列相互关联(作用)的,交付给顾客符浙江赖仕雷恩游艇有限公司合其要求并使顾客接受的活动。

原材料。

对于本公司(部门)的生产加工活动来说,只要是物件需要经过本公司(部门)加工后变成可以销售的另外一个产品,即是等待本公司(部门)附加价值的物件,那么这个物件就是原材料。

轻微质量事故。

指设计、工艺、生产制造、检验等过程中由于责任过失而使产品不符合顾客接收要求,顾客让步接收、顾客挑选等,没有进行罚款的事故。

一般质量事故。

简称质量事故,指设计、工艺、生产制造、检验等过程中由于责任过失而使产品遭受损毁或产生的本质缺陷,构成产品成批报废、成批返修、降低等级、降价处理、外部退货或索赔,对公司造成直接经济损失在3000元(含)以下的事故。

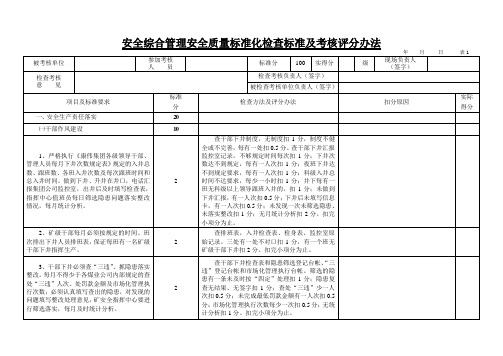

安全综合管理安全质量标准化检查标准及考核评分办法

安全综合管理安全质量标准化检查标准及考核评分办法

安全综合管理安全质量标准化检查标准及考核评分办法

安全综合管理安全质量标准化检查标准及考核评分办法

安全综合管理安全质量标准化检查标准及考核评分办法

安全综合管理安全质量标准化检查标准及考核评分办法

安全综合管理安全质量标准化检查标准及考核评分办法

安全综合管理安全质量标准化检查标准及考核评分办法

安全综合管理安全质量标准化检查标准及考核评分办法

安全综合管理安全质量标准化检查标准及考核评分办法

安全综合管理安全质量标准化检查标准及考核评分办法。

质量问题、质量事故、质量整改考核办法一、目的:本办法规定了质量管理的进货管理、过程管理、产品指标、产品检验、质量异议、专项质量改进工作的考核规定。

二、适用范围:本办法适用于公司所属各单位的质量管理考核。

三、职责3.1 质管部职责3.1.1质管部是产品质量改进审批验证的归口管理部门,负责全厂质量改进方案审批、实施、组织、协调、调度工作;组织质量改进的小批量、批量性的市场验证工作;3.1.2 负责对各类质量事故进行调查和责任界定;3.1.3负责监促责任部门分析原因,制定整改措施并监督其执行情况,对改进效果进行验证和巩固;3.1.4 依据本制度对责任部门进行激励。

3.2 各部门车间职责3.2.1 协助质量部对质量问题进行调查,对质量问题进行分析,制定改进措施并严格落实;3.2.2负责本部门《质量考核细则》的修订,依据公司对部门的激励结果对本部门内部进行激励。

四、定义4.1激励分为正激励和负激励,正激励包括通报表扬、物质奖励、授于先进集体或个人称号等;负激励包括通报批评、经济处罚、行政处分等;4.2激励内容包括产品实物质量、工作质量、质量体系。

4.3 重大质量事故:外部问题造成客户投诉、停单、经济扣罚;内部问题造成批量返工、返修、报废等负面影响。

(一)特大质量事故 直接经济损失5万元以上;(二)一级重大质量事故 直接经济损失3万元以上,不满4万元;(三)二级重大质量事故 直接经济损失2万元以上,不满3万元;(四)三级重大质量事故 直接经济损失1万元以上,不满2万元;(五)四级重大质量事故 直接经济损失5000元以上,不满1万元;或不满5000元但给公司名誉造成不良影响和后果的。

4.4一般质量事故:外部问题未造成客户投诉、停单、经济扣罚;内部问题未造成批量返工、返修、报废等负面影响。

五、考核办法---负激励1、进货质量管理:供方质量管理严格按《采购通则》执行。

外购外协件上线发现批量质量问题和影响产品性能的质量问题,视情节严重程度,进行300元/次~500元/次质量索赔,重复发生的,加大索赔金额;由于外购、外协件的产品质量给公司造成质量罚款的,根据配套厂给本公司的书面质量信息反馈和质量通报,除由该外购、外协件供方全额承担配套厂因此质量问题的索赔、相应的处罚及本公司的库存损失外,同时进行500-1000元的质量索赔。

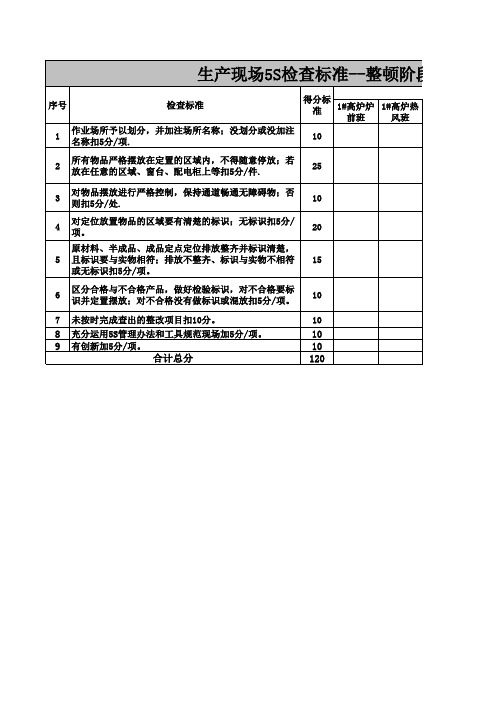

班级“5S”检查及评分办法为规范“5S”管理委员会对各班级“5S”工作的检查,统一“5S”检查评定标准,提高工作效率特定本办法。

一、编码方法:1、“5S”编码:1S—整理、2S—整顿、3S—清扫、4S—清洁、5S—素养2、班级编码:“5S”编码格式:X(组)X(排)X(左右)X(部位)1—5S(不合格项目)说明:组—班级讲台左侧为第1组;排—前排为第1排,左右—每桌左为1、右为2;部位—桌面1、桌箱2、桌体3、桌下4、椅面5、椅体6、椅下7。

举例:第2组、第4排、右边位置、桌箱、整顿不合格,编码为24222S3、班级环境“5S”编码格式:X(位置)X(部位)1-5S(不合格项目)说明:位置—门m(从讲台逆时针编号)、窗c(从讲台逆时针编号)、黑板hb、讲台jt(含两侧)、讲桌jz、其它公用设施s、走道zl-3(从讲台左则从左到右编号)、墙体ql-4(从讲台逆时针编号)、屋顶t、电灯dl-8(从讲台左侧逆时针编号);部位—边1、面2、体3、里4、下5。

举例:讲桌、下、清扫不合格,编码为jz53S二、检查安排:1、每学期开学由“5S”管理委员会组织对各班进行“班级‘5S’检查点核定”,由班级与“5S”管理委员会一道确认检查点数量,核定结果为本学期“5S”检查计算依据。

2、每周由院系“5S”管理委员会组织常规检查一次,抽查1-2次,抽查结果1次抽查结果计。

3、每周二、四下午4:00为常规检查时间。

每周1-5下午4:00为抽查时间,被抽查班级不事前通知。

4、被检查班级在接到检查通知后,必须安排学生在规定时间打开教室门等待检查。

三、评分办法:1、每班每周合格率为对应分值(如:合格率=80%得分为80分),合格率=核定检查点数量—(不合格点数量÷核定检查点数量)×100%,每周得分按本周平均分计。

每月得分按每周平均分计。

2、被检查班级在规定检查时间内不开教室门不得分,不打扫卫生不得分,打扫后整体不合格(超过半数检查对象不合格)给40分。

质量整顿专项检查评比办法

为验证质量整顿效果,每周组织进行检查,评价,现将检查评比办法下达各相关部门,请遵照执行,公司根据检查结果每月进行综合评价,根据评价进行奖惩。

生产单位:总分800分

一、月度整顿实施效果评价(450分)

1、市场用户(或下工序)反馈。

市场或下工序反映出现批量使用质量问题,扣10分/次,因责任心问题造成单个严重影响形象的产品(如胶料中有刀片、成品有螺钉等杂物、顺层胎)等,扣5分/次。

2、质量指标达标率,公司级考核质量指标不达标(除非本单位不可抗外力可核减外,如停外电等),扣10分/个;比整顿前的4月开始呈上升趋势,奖励指标5分/个,呈下降趋势扣5分/个。

3、违纪考核,每月违纪处罚次数得到有效控制。

比整顿前的从4月开始呈上升趋势,扣10分/月,呈下降趋势,奖励5分/月。

4、出现质量事故,C类以下事故扣20分/次,B类事故扣40分/次,A类事故扣60分/次。

二、主要措施实施情况(350分)

1、人力资源管理(50分)

1)、主要岗位进行有效的达标上岗,抽查未执行有效培训考评合格扣5分/岗位。

2)、实施师徒合同制,抽查未签订合同的扣5分/人,岗位未执行有效的师徒监护,扣5分/次,未取证独立上岗扣10分/次,徒弟发生违规违纪扣5分/次,造成较大失误及批量性问题扣10分/次。

2、装备管理(50分)(待定)

1)、未按设备整改措施计划执行的,扣5分,执行效果差,目标未达到的,扣5分。

2)、生产过程中出现因设备泄露、维修不及时等因素影响产品质量的情况,扣10分/处。

3)、参数达不到工艺要求的扣5分/次。

4)、维护维修不按规定进行的扣5分/次。

5)、设备运行的各项记录不按规定执行检查和填写的,扣5分/处。

3、工艺技术管理(50分)

1)、每个岗位应有相应的工艺技术文件,易于得到,应有的作业指导书、控制计划、技术通知等未在现场,扣5分/岗位,各类技术性作业性文件不规范或规定不具有操作性,不能正确指导生产,扣5分/岗位,现场有未回收的作废技术文件,扣5分/岗位。

2)、有规定不按规定执行扣10分/岗位。

3)、操作人员不能清楚岗位的基本质量控制要求,扣5分/次。

4、互检管理(50分)

1)、未有相关制度办法对上工序来料进行控制的扣5分,对不合格未按规定处理执行、使用的扣10分。

2)、发现问题不及时沟通处理的,扣5分/次,未处理及效果差的扣5分/次。

3)、操作人员不清楚互检要求的,扣5分/次。

5、检测工具的管理(50分)

1)清理各岗位计量检测工具,建立台账,将计量检测工具纳入质量管理。

检查未建立台账扣5分,配置与控制计划不符,扣5分,台账与实际不符扣5分。

2)计量器具的正确使用,检查发现岗位人员丢失计量检测工具,扣10分/次。

损坏不能修复的,扣10分/次;损坏能修复的,扣5分/次;检查发现计量器具超过检定/校准有效期使用的,扣5分/次。

3)检查发现岗位人员不会正确使用、读数检测工具的,扣5分/次。

4)计量检测工具的动态管理。

对使用中存在的问题未及时、主动联系检测中心处理的,扣5分/次,对过程中存在的问题故意遮掩或隐瞒不报的,扣10分/次。

6、自检工作开展(50分)

1)、各工序未按规定制定记录表格的,扣5分/岗位,有记录未按规定进行检查、记录的,扣10分/岗位。

记录填写不符合要求,扣5分/岗位。

2)、自检不能识别检测工具的扣5分,工具不能正确使用读数的扣10分/次。

3)、对生产所使用的原材料、半成品等未开展自检或效果差,造成使用错误的,扣10分/次。

7、不合格品处理(50分)

1)、岗位无相关处理规定的扣5分/岗位,不按规定要求执行的扣10分/次,规定不具体、执行效果差的扣5分。

无相关记录的扣5分。

2)、不合格未经同意或按规定处理就直接使用的,扣20分/次,超有效期未及时处理的,扣5分/次。

3)、标识、区域不规范扣5分/处,不按规定存放,标识和实物不一致,扣10分/处。

部室:100分

1、业务分管范围工作在现场的反映效果(50分)。

2、对生产单位反映问题的处理及时性及效果(30分)。

3、管理或服务的规范性及严肃性、公正和公平性(20分)。

评分办法:

1、月度整顿效果部分由品质部在月底根据完成情况进行公布。

2、主要措施计划实施情况,由品质部组织相关综合管理部门、生产单位总工每周一次检查、评分,各参加单位不对本部门评价。

3、每月将月度整顿效果部分得分加上主要措施计划实施情况的平均分即为本单位的最终分数。

4、四个生产单位取得第一名的,按《关于开展质量月活动的通知》规定奖励5000元,总分数不到640分且处于最后一名的考核3000元。

纳入评比的部室,排名第一的奖励2000元,第二名奖励1000元,得分在80分以下且处于最后一名的考核1000元,倒数第二的考核500元。

5、参评生产单位:炼胶事业部、斜交事业部、子午一分厂、子午二分厂;参评部室(含分厂):工艺部、设计院、品质部、装备部、人力资源部、检测中心、生产管理部、动力分厂

6、本办法从下发月开始执行,暂行3个月。