塞孔专用

- 格式:docx

- 大小:16.91 KB

- 文档页数:1

阻焊油墨塞孔工艺的研究摘要:油墨塞孔是印制电路板生产中一种采用网版印刷加工方式的特殊的工序作业,本文介绍了两种普通和常用的工艺方法,对操作过程中注意的问题作了讨论,并且对塞孔完成后出现的问题进行了分析和提出了改善措施。

关键词:印制电路板;阻焊塞孔;塞孔铝片;后固化On ink plug hole processAbstract: Hole filling with ink is a special process in PCB production . This article introduces two ordinary processes .Discussed in the note in the operation, and analyze the problems in the plug hole is completed and proposed improvement measures.Keywords: PCB ; solder masker plug hole ; plug hole aluminum sheet ; postcure目录1 引言 (4)2 塞孔原理 (4)3 油墨塞孔工艺 (6)3.1连印带塞 (7)3.2铝板塞孔 (8)4 操作中的注意事项 (10)4.1前处理 (10)4.2铝片模板工艺参数选择 (11)4.3塞孔油墨粘度控制 (12)4.4垫板选择 (12)4.5后固化 (12)5 塞孔出现的问题分析及改善措施 (13)5.1过孔塞孔饱满度差,孔口出现露铜 (13)5.2塞孔处不平整,BGA封装处过孔孔边油墨凹凸不平 (14)5.3热风整平后塞孔处孔口阻焊起泡、剥离 (16)5.4“爆孔”形成孔内冒油 (16)6 结论 (17)致谢 (17)参考文献 (18)1 引言PCB板中导通孔(Via Hole)主要用于层与层之间的导通,过去对导通孔的阻焊制作没有特别要求,但随着电子产品向“轻薄、高精密”方向发展,PCB 的密度也越来越高,特别是SMT、BGA、QFP等封装技术的发展,客户在贴装元器件时提出了Via Hole阻焊塞孔的要求。

树脂塞孔工艺技术的研发赵志平;周刚【摘要】文章概述了树脂塞孔后直接进行压合的工艺流程和主要工艺参数,通过实验对树脂塞孔范围进行评估与界定.通过研究开发树脂塞孔工艺,拓展了公司的产品范围和结构,提升了工艺制造水平.【期刊名称】《印制电路信息》【年(卷),期】2010(000)002【总页数】5页(P31-34,52)【关键词】树脂塞孔;饱满度;气泡控制;范围界定【作者】赵志平;周刚【作者单位】惠州中京电子科技股份有限公司,广东,惠州,516008;惠州中京电子科技股份有限公司,广东,惠州,516008【正文语种】中文【中图分类】TN41随着电子信息技术的发展,电子产品朝轻量化、微型化、高速化方向发展,对印制线路板提出了更高的要求,高密度连接(HDI)技术的时代,线宽与线距等将无可避免往愈小愈密的趋势发展,也因而衍生出不同以往形态的PCB结构,如Via on Pad、Stack Via 等等(图1),在此前提下内层埋孔通常被要求完全填满并研磨平整以增加外层的布线面积,HDI树脂塞孔工艺技术应运而生。

树脂塞孔作为HDI中比较新,并决定未来HDI趋势走向的一种新工艺,其发展程度反映了一个公司HDI的整体制作水平,同时也是各厂家极为保密的一项工艺技术。

1 树脂塞孔缘由树脂塞孔是积层法HDI板制程中不可缺少的一部分。

在外层加工前,次外层的埋孔需要靠压合时的半固化片或RCC来填充。

由于半固化片或RCC中的树脂含量有限,当遇到内层芯板较厚、孔径较大、埋孔较多的情况时,半固化片或RCC在填充的同时会在板面上留下凹痕(图2)。

这种情况会对后工序加工产生较大的影响,一方面是对外层线路的影响,外层走线若恰好经过凹陷处,会造成线路缺口短路等缺陷;另一方面是板面不平整,介质层厚度不均匀会对阻抗值产生影响,并且影响了传输讯号的完整性。

由此可见,积层法HDI板的树脂塞孔工艺是决定HDI板质量水平的重要因素之一。

2 研发目的及意义通过实验研发找到树脂塞孔后直接进行压合的树脂塞孔工艺流程及参数,对HDI板树脂塞孔的内层芯板厚度进行界定。

一般有2个作用:1.防止在波峰焊接时锡珠通过你未塞的孔跑到另外一面造成元器件之间的焊脚锡连线短路;2.有电磁方面的频蔽作用(一般指BGA位置)。

PCB塞孔有什麼优缺点概述 PCB(Printed Circuit Board),中文名称为印制线路板,简称印制板,是电子工业的重要部件之一。

几乎每种电子设备,小到电子手表、计算器,大到计算机,通讯电子设备,军用武器系统,只要有集成电路等电子元器件,为了它们之间的电气互连,都要使用印制板。

在较大型的电子产品研究过程中,最基本的成功因素是该产品的印制板的设计、文件编制和制造。

印制板的设计和制造质量直接影响到整个产品的质量和成本,甚至导致商业竞争的成败。

一.印制电路在电子设备中提供如下功能:提供集成电路等各种电子元器件固定、装配的机械支撑。

实现集成电路等各种电子元器件之间的布线和电气连接或电绝缘。

提供所要求的电气特性,如特性阻抗等。

为自动焊锡提供阻焊图形,为元件插装、检查、维修提供识别字符和图形。

二.有关印制板的一些基本术语如下:在绝缘基材上,按预定设计,制成印制线路、印制元件或由两者结合而成的导电图形,称为印制电路。

在绝缘基材上,提供元、器件之间电气连接的导电图形,称为印制线路。

它不包括印制元件。

印制电路或者印制线路的成品板称为印制电路板或者印制线路板,亦称印制板。

印制板按照所用基材是刚性还是挠性可分成为两大类:刚性印制板和挠性印制板。

今年来已出现了刚性-----挠性结合的印制板。

按照导体图形的层数可以分为单面、双面和多层印制板。

导体图形的整个外表面与基材表面位于同一平面上的印制板,称为平面印板。

有关印制电路板的名词术语和定义,详见国家标准GB/T2036-94“印制电路术语”。

电子设备采用印制板后,由于同类印制板的一致性,从而避免了人工接线的差错,并可实现电子元器件自动插装或贴装、自动焊锡、自动检测,保证了电子设备的质量,提高了劳动生产率、降低了成本,并便于维修。

树脂塞孔空洞产生原因及改善对策杨烈文;刘攀【摘要】树脂塞孔工艺通常存在塞孔空洞及孔口凹陷的问题,对于POFV及叠层设计,孔口凹陷的存在会导致焊接面积变小,带来焊接可靠性的问题。

文章分析了塞孔空洞的产生机理,通过实验验证,得出了产生塞孔空洞的主要影响因素,并针对性的给出了塞孔空洞的改善对策与建议。

%Resin plugging process always presents inanition in the hole. Especially for the design of POFV (Plating overfilled via) and stacked via, the presence of plug dimple will cause the aperture becoming small welding area,bringing the issue of reliability of welding. In this paper, the formation principle of inanition is analyzed, the main infiuencing factors are found through experimental verification, and the improvement countermeasures for the inanition is proposed.【期刊名称】《印制电路信息》【年(卷),期】2014(000)011【总页数】4页(P55-58)【关键词】树脂塞孔;空洞;网印;真空塞孔;脱泡【作者】杨烈文;刘攀【作者单位】广州兴森快捷电路科技有限公司,广东广州 510063;深圳市兴森快捷电路科技股份有限公司,广东深圳 518057【正文语种】中文【中图分类】TN411 前言印制线路板的密度不断提高,原本不断缩小的孔径、间距、线宽的平面密度而趋于瓶颈,增加立体密度越来越受青睐。

DL-7小孔堵漏工具(罐体堵漏工具)使用说明书北京斯达恒通科技有限公司----------------------------------------------中国*北京第一部分概述 ..................................................... 错误!未定义书签。

1.1 仪器简介......................................................... 错误!未定义书签。

1.2 仪器特点及技术参数..................................... 错误!未定义书签。

1.2.1 仪器主要特点........................................ 错误!未定义书签。

1.2.2 仪器主要性能参数................................ 错误!未定义书签。

1.2.3 使用环境要求........................................ 错误!未定义书签。

1.3 仪器结构及接口............................................. 错误!未定义书签。

1.3.1 仪器外型尺寸........................................ 错误!未定义书签。

1.3.2 外围接口................................................ 错误!未定义书签。

1.3.3 仪器内部组成........................................ 错误!未定义书签。

1.4 使用注意事项................................................. 错误!未定义书签。

第二部分仪器操作说明................................. 错误!未定义书签。

PCB防焊塞孔冒油改善李飞宏;陈世金;熊国旋【期刊名称】《印制电路信息》【年(卷),期】2015(023)001【总页数】3页(P68-70)【作者】李飞宏;陈世金;熊国旋【作者单位】博敏电子股份有限公司,广东梅州514768;博敏电子股份有限公司,广东梅州514768;博敏电子股份有限公司,广东梅州514768【正文语种】中文目前有的印制电路板的导通孔(如Via Hole)无须裸露而要求用防焊油墨塞孔,其主要作用是并改善PCB的组装性能。

实际生产中经常出现塞孔冒油上连接盘(PAD),对后续贴装造成不可接受,给PCB板防焊生产造成很大困扰,针对防焊塞孔冒油作原因分析探讨改善措施。

根据客户要求塞孔深度的不同PCB板防焊目前主要采用以下不同的塞孔流程:(1)白网塞孔工艺流程磨板→印刷(连塞带印)→预烤→曝光→显影→固化(2)铝片塞孔工艺流程磨板→塞孔→印刷→预烤→曝光→显影→固化目前PCB防焊生产业界普遍使用铝片塞孔作业方式,主要设备为印刷机藉由印刷压力将油墨塞入孔内。

同时为使油墨顺利塞入孔内,塞孔孔径下方垫透气用之导气垫板,使孔内空气在塞孔过程中可顺利排出,而达到塞孔饱满的效果。

要获得符合要求的塞孔质量,关键在于塞孔各步骤流程操作的参数控制。

防焊塞孔冒油上PAD从人、机、物、法、环方面鱼骨图原因分析如图1。

防焊塞孔冒油究其根源是首先在防焊塞孔印刷时,严格管控塞孔作业方法。

但在后续流程曝光、显影、烘烤、喷锡阶段生产参数控制不当亦会产生冒油上PAD,不可忽视。

3.1 印刷塞孔不当因素导致塞孔冒油防焊塞孔印刷首先塞孔油墨的选用,有些油墨塞孔性能差本身烘烤易爆孔冒油上PAD,必须选用专用塞孔油墨,切记不可添加稀释剂,塞孔前的板必须保证孔内的水分完全烘干,这是解决塞孔冒油的前提条件,确保孔内无空气。

从塞孔的作业方式严加管控,塞孔时采用铝片网必须垫导气垫板,导气垫板厚度一般选择1.0 mm ~1.5 mm的覆铜板蚀铜成光板制作;垫板只需钻出需塞孔的孔、方向孔、定位孔,其中方向孔、定位孔使用与钻孔直径等大的钻头,需塞孔的位置的孔直径比钻孔直径大0.5 mm。

PCB塞孔和不塞孔到底有什么区别,设计时如何选择塞孔还是不塞孔?版权声明:本⽂为博主原创⽂章,遵循 CC 4.0 BY-SA 版权协议,转载请附上原⽂出处链接和本声明。

杨医⽣先提⼏个相关的问题?看看下⾯的疑难杂症是否能知道。

1,半塞孔和全塞孔有啥区别?如何理解半塞孔和全塞孔?2, PCB绿油塞孔和绿油开窗有什么区别?3,塞孔与不塞孔的优劣势?如何选择到底塞不塞?4,BGA区域塞孔的理由是什么?可不可以不塞?5,电镀塞孔和树脂塞孔有什么区别?⾸先先来点基础知识分析,后⾯的疑难杂症解析就容易了。

第⼀个问题针对半塞孔和全塞孔杨医⽣分析:全塞孔就是整个过孔都被绿油塞住,⼀般是TOP和BOT双⾯往孔内塞绿油,饱满度80%以上;半塞孔是指从⼀⾯塞,不透光,半塞孔的,饱满度不好控制,⼀般⼯⼚只能做到30-50%左右,以⼯⼚⾃⾝能⼒为准,主要应⽤于,⼀⾯开窗,⼀⾯不开窗的区域,如屏蔽罩、散热盘。

常规的VIA的塞孔⽅式都是全塞孔处理。

为什么很少有做半塞孔的?因为半塞孔⼯艺孔壁内部空间有很多死⾓,容易藏化学药⽔,⽆法清洗⼲净,容易造成后续使⽤的可靠性问题,后续焊接时,也容易进锡珠,引起安全问题。

⼯⼚塞孔的材料⼀般只有绝缘材料,材质和pcb板的材质类似,⼯⼚的材料⼀般没有⽤⾦属材料塞孔的。

另外加厚阻焊层⾄18微⽶,能有效的防⽌⾦属机构件与VIA短路。

另外,加厚阻焊⾄18um,⼀般就是⼯⼚的极限。

⼯⼚很少做厚度⼤于18um的阻焊,另外厚度⼤于18um的阻焊需要增加较多成本,⽽且⼯序较复杂(默认阻焊的厚度⼀般是10um)。

第⼆个问题针对绿油塞孔和绿油开窗杨医⽣分析:绿油塞孔是将过孔中塞绿油,⼀般以塞满三分之⼆部分,不透光较好。

⼀般如果过孔较⼤,根据板⼚的制造能⼒不⼀样,油墨塞孔的⼤⼩也不⼀样,⼀般的16mil以下的可以塞孔,再⼤的孔要考虑板⼚是否能塞。

绿油开窗,主要⽤于表贴焊盘及器件的插件孔,安装孔,测试点等,这个时候绿油是不能覆盖焊盘及孔内的,因为绿油是⾮导电物质,如果⼊孔或⼊盘,会造成焊接不良,可探测性不良等。

PCB塞孔问题探讨陈拥军;杨司进;梁滢【摘要】PCB板面小孔塞孔是当今流行的PCB设计方法,其目的是确保制作完成的PCB能顺利完成在OEM制造工厂的制造与功能测试流程,本文通过对PCB塞孔后出现的比较重大的品质问题以及解决方案来阐述如何在PCB制作工厂进行有效的小孔塞孔品质控制.【期刊名称】《印制电路信息》【年(卷),期】2012(000)008【总页数】4页(P26-29)【关键词】PCB塞孔;导通孔油墨裂缝;三机作业;ICT测试【作者】陈拥军;杨司进;梁滢【作者单位】微软亚洲硬件中心,广东深圳518057【正文语种】中文【中图分类】TN41随着电子产品向轻、薄、小的方向发展,印刷板也推向了高密度、高难度发展,因此相关的线路板生产制造控制要求也越来越高,越来越严格。

线路板塞孔设计是印制板制作工艺和表面贴装技术提出的更高要求中而产生的一个过程。

单纯从塞孔本身来讲,电路板塞孔并不承担零部件的相关功能或电气连接要求,但其在后续装配过程发挥着重要作用,常见的塞孔设计其作用如下:(1)导通孔(Via)为测试孔(上锡面为阻焊剂开窗设计,零件面为无阻焊剂开窗设计),在装配完毕后进行ICT测试时,由于探孔必须打入孔内,并且焊盘的边缘与针尖上部需形成良好接触,因此此类设计的via塞孔深度必须在一定范围内(比如40%~90%),塞孔太浅而太深都无法完成相关测试要求。

(2)导通孔为非测试孔,但是由于其位于BGA区域,塞孔的目的是防止PCB过波峰焊炉时,锡珠从导通孔贯穿元件面造成BGA短路。

(3)避免助焊剂或者表面处理化学剂残留在导通孔内,此类设计要求塞孔深度大于80%。

(4)防止SMD Pad面锡膏流入孔内造成焊接不良。

针对导通孔塞孔的问题,笔者所在的PCB小组在负责PCB供应链质量管理的2010年到2011年期间,曾多次遭遇不同供应链领域的导通孔塞孔不良的问题,受影响的PCB的出货量以数十万片计算,严重影响了最终成品的出货,因此在供应链领域对塞孔问题进行彻底的改善已经是刻不容缓的事情。

导通孔起线路互相连结导通的作用,电子行业的发展,同时也促进PCB的发展,也对印制板制作工艺和表面贴装技术提出更高要求。

Via hole塞孔工艺应运而生,同时应满足下列要求:(一)导通孔内有铜即可,阻焊可塞可不塞;(二)导通孔内必须有锡铅,有一定的厚度要求(4微米),不得有阻焊油墨入孔,造成孔内藏锡珠;(三)导通孔必须有阻焊油墨塞孔,不透光,不得有锡圈,锡珠以及平整等要求。

随着电子产品向“轻、薄、短、小”方向发展,PCB也向高密度、高难度发展,因此出现大量SMT、BGA 的PCB,而客户在贴装元器件时要求塞孔,主要有五个作用:(一)防止PCB过波峰焊时锡从导通孔贯穿元件面造成短路;特别是我们把过孔放在BGA焊盘上时,就必须先做塞孔,再镀金处理,便于BGA的焊接。

(二)避免助焊剂残留在导通孔内;(三)电子厂表面贴装以及元件装配完成后PCB在测试机上要吸真空形成负压才完成:(四)防止表面锡膏流入孔内造成虚焊,影响贴装;(五)防止过波峰焊时锡珠弹出,造成短路。

塞孔分为树脂塞孔和电镀塞孔。

树脂塞孔:使用不含溶剂(Solvent)性质油墨塞孔,除可补足一般油墨较不易塞满问题,更可降低油墨受热而产生“裂缝”。

一般为纵横比较大的孔径时使用。

树脂塞孔的好处:1、多层板BGA上的过孔塞孔,采用树脂塞孔能缩小孔与孔间距,解决导线与布线的问题;2、内层HDI的埋孔,能平衡压合的介质层厚度控制和内层HDI埋孔填胶设计之间的矛盾;3、板子厚度较大的通孔,能提高产品的可靠性;4、PCB使用树脂塞孔这制程常是因为BGA零件,因为传统BGA可能会在PAD与PAD间做VIA到背面去走线,但是若BGA过密导致VIA走不出去时,就可以直接从PAD钻孔做via到别层去走线,再将孔用树脂填平镀铜变成PAD,也就是俗称的VIP制程(via in pad),若只是在PAD上做via而没有用树脂塞孔,就容易造成漏锡导致背面短路以及正面的空焊。

PCB树脂塞孔的制程包括钻孔、电镀、塞孔、烘烤、研磨,钻孔后将孔镀通,接着再塞树脂烘烤,最后就是研磨将之磨平,磨平后的树脂因为不含铜,所以还要再镀一层铜上去将它变成PAD,这些制程都是在原本PCB钻孔制程前做的,也就是先将要塞孔的孔处理好,然后再钻其他孔,照原本正常的制程走。

内层塞孔制程技术之探讨摘要塞孔一词对印刷电路板业界而言并非是新名词,早期在外层线路的蚀刻制程时为避免Dry-Film Tenting 在PTH 孔Ring 边过小,无法完全盖孔造成孔壁电镀层遭蚀刻而成Open 的不良出现,当时曾采塞孔法填入暂时性油墨以保护孔壁,后因Tin Tenting 制程在市场上成为主流此工法才逐渐被淘汰;即便如此现行多层板亦被要求防焊绿漆塞孔;但上述制程皆为应用于外层之塞孔作业,本文所要探讨的主题是以内层埋孔塞孔技术为主。

关键词:Stack Via,CTE,Aspect Ratio,网印印刷塞孔,滚轮刮印填孔一前言HDI 高密度连接技术的时代,线宽与线距等将无可避免往愈小愈密的趋势发展,也因而衍生出不同以往型态的PCB 结构出现,如Via on Pad、Stack Via 等等,在此前提下内层埋孔通常被要求完全填满并研磨平整以增加外层的布线面积,市场的需求不仅考验PCB业者的制程能力同时也迫使原物料供货商必须开发出更Hi-Tg、Low CTE、低吸水率、无溶剂、低收缩率、容易研磨等等特性的塞孔油墨以满足业界的需求。

塞孔段之主要流程为钻孔、电镀、孔壁粗化(塞孔前处理)、塞孔、烘烤、研磨等。

在此将针对树脂塞孔制程做较为详尽的介绍。

二内层塞孔目的除上述布线面积为主要的考虑外尚有介质层均一厚度之要求,内层塞孔目的为:1. 避免外层线路讯号的受损。

2. 做为上层迭孔结构的基地。

3. 符合客户特性阻抗的要求。

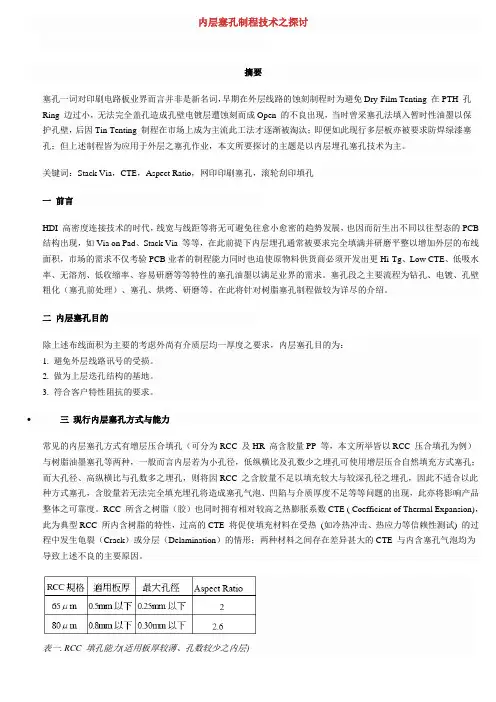

•三现行内层塞孔方式与能力常见的内层塞孔方式有增层压合填孔(可分为RCC 及HR 高含胶量PP 等,本文所举皆以RCC 压合填孔为例)与树脂油墨塞孔等两种,一般而言内层若为小孔径,低纵横比及孔数少之埋孔可使用增层压合自然填充方式塞孔;而大孔径、高纵横比与孔数多之埋孔,则将因RCC 之含胶量不足以填充较大与较深孔径之埋孔,因此不适合以此种方式塞孔,含胶量若无法完全填充埋孔将造成塞孔气泡、凹陷与介质厚度不足等等问题的出现,此亦将影响产品整体之可靠度。

树脂塞孔制作工艺流程树脂塞孔制作工艺流程1. 引言在现代制造业中,树脂塞孔工艺是一种广泛应用的工艺方法,它能够在各种材料和制品中形成孔洞,从而提供更多的功能和应用。

树脂塞孔制作工艺的流程是一个充满技术性和创造性的过程,它要求对材料、设备和工艺的深入理解和掌握。

本文将深入探讨树脂塞孔制作工艺的流程,并分享一些我对这个工艺的观点和理解。

2. 树脂塞孔制作工艺流程的基本步骤2.1. 材料准备在进行树脂塞孔制作工艺之前,首先需要准备好所需的材料。

这些材料包括树脂、催化剂、溶剂等。

树脂是树脂塞孔的主要材料,催化剂用于促进树脂的固化反应,溶剂则用于调整树脂的黏度和流动性。

2.2. 孔洞设计树脂塞孔制作的关键在于孔洞的设计。

孔洞的形状、大小和位置将直接影响到制品的功能和性能。

在进行孔洞设计时,需要考虑到制品的用途和需求,并根据相应的工艺参数来确定合适的孔洞设计方案。

2.3. 树脂注入树脂注入是树脂塞孔制作的核心步骤。

通过使用注射器或其他合适的设备,将预先调制好的树脂注入到制品中的孔洞内。

注入时需要控制好注射量和注射速度,确保树脂能够充分填充孔洞,并且没有气泡和漏洞。

2.4. 固化处理在注入树脂之后,需要对树脂进行固化处理。

树脂的固化可以通过自然固化或人工固化的方式进行。

在固化过程中,应确保树脂能够完全固化并形成稳定的结构,从而实现孔洞的封堵和固定。

2.5. 表面处理树脂注射和固化之后,还需要进行表面处理。

表面处理的目的是去除多余的树脂和杂质,使制品表面光滑和美观。

表面处理可以通过研磨、喷涂等方式进行。

3. 我对树脂塞孔制作工艺的理解和观点树脂塞孔制作工艺是一种非常灵活和多样化的工艺方法。

通过调整树脂的组成和配比,可以实现不同颜色、硬度和强度的制品。

树脂塞孔制作工艺的流程相对简单,但对于材料的选择和工艺参数的控制要求较高。

树脂塞孔制作工艺也具有一定的局限性,例如在高温和强腐蚀环境下,树脂可能会失去稳定性和耐久性。

树脂塞孔工艺不良解析与改善探讨刘俊;刘中山;高勇【期刊名称】《印制电路信息》【年(卷),期】2015(023)006【总页数】8页(P63-70)【作者】刘俊;刘中山;高勇【作者单位】广州杰赛科技股份有限公司,广东广州510310;广州杰赛科技股份有限公司,广东广州510310;广州杰赛科技股份有限公司,广东广州510310【正文语种】中文树脂塞孔工艺不良解析与改善探讨刘俊刘中山高勇(广州杰赛科技股份有限公司,广东广州 510310)Resin hole plugging process defect analysis and improvementLIU Jun LIU Zhong-shan GAO Yong1 前言伴随PCB向高密度超高层发展,HDI板设计环节中盲/埋孔工艺被广泛应用,其中树脂塞孔即树脂塞盲/埋孔成为HDI板生产的必经程序之一。

故如何提高树脂塞孔生产品质和能力、降低制造成本成为业界,特别是工艺人员重点关注和改善的方向。

究其原因如下:(1)需树脂塞孔类型板孔数量多,同一图号/层内孔径类型分布分散,0.1 mm ~ 1.0 mm的均可能存在,易出现塞孔不均导致的研磨不净问题.具体表现为板面冒油不均匀或整体冒油量大。

(2)当出现磨板不净时,一般需返磨1~3次(加上正常磨板次数总共4~ 次),严重者需返磨4次以上(加上正常磨板达次之多)。

(3)磨板次数增多后产生如下问题:影响磨板产能、板变形及铜厚不足隐患。

(4)对于板厚大于2.0 mm以上、厚径比>的类型,塞孔易出现盲孔凹陷严重及不饱满情况。

针对树脂塞孔品质问题,业界普遍认为因素有:(1)与塞孔丝印机能力有关,如真空塞孔与丝印机塞孔。

(2)与不同员工技能有关,因技能不同塞孔质量会存在差异。

(3)与塞孔孔径分布较杂,铝片设置不合理导致塞孔不均有关。

(4)与树脂品质有关,如收缩率。

如何界定设备工艺能力及与研磨机的匹配性,需要做细致的探讨及确认。

真空树脂塞孔知识培训一、概述:讲述真空树脂塞孔基本操作及要求。

二、真空树脂塞孔板生产流程:磨板→包蓝胶→尺寸确认→塞孔参数设置→真空塞孔→检查1→刮板→撕蓝胶→检查2→固化三、真空树脂塞孔具体步骤操作及要求:1、磨板要求:关喷砂段,开摇摆水洗,防止棕刚玉堵孔造成树脂塞孔不良。

2、包蓝胶:目的:控制树脂入板边孔,防止影响后工序生产。

方法:用蓝胶手工包三边的板边孔(挂在夹头的一边不包),蓝胶宽边对折将板两面的板边完全包住。

(先用蓝胶宽边的一半包住板的一面,然后将蓝胶对折到板的第二面包住)要求:1)蓝胶要与板贴平整,再用手压平;2)板角至距板角2-3mm区域不要包住蓝胶,方便撕蓝胶好操作。

3)切片处要用蓝胶两面包住。

包蓝胶图片演示:3、确认尺寸:目的:初步判断板与塞孔头尺寸是否匹配,防止其尺寸不符合造成塞孔不良。

要求:板的宽度要比塞孔头尺寸大,塞孔区域尺寸要比塞孔头尺寸小。

如不能满足此要求的任何一个,则必须更换塞孔头或调整挂板方向。

方法:通过板与喷头比对,观察两者尺寸是否相符,可将板挂在机器上,然后将喷头在板上夹一下留下树脂更直观的判断。

图片分析:OK 板的宽度要比塞孔头尺寸大NG 板的宽度要比塞孔头尺寸小备注:目前有16”、18”、21”、24”几种规格的塞孔头4、塞孔参数设置1)进入设置画面:点击“VCP1”,再电击“工艺”,可进入塞孔参数设置画面。

参数设置画面:2)相关参数:设备参数范围及实际生产参数控制如下3)重点参数控制要求A、影响塞孔效果的主要参数是塞孔前方油墨压力2、塞孔后方油墨压力2、横动塞孔头下移速度(即参数表中红色部分)。

B、根据板厚、孔径不同,此参数设置方向:备注:对于不同的板,以上是设置塞孔参数的一个方向,可作为参照,具体可参考《丝印阻焊工艺参数表》,针对不同板厚、不同最小孔径的板,需先做首板确认塞孔饱满方可批量生产。

C、塞孔方式分类:单面塞孔:树脂孔两面相通的板,因此大部分板均要按此方法塞孔。