图文详解各种冲压缺陷

- 格式:pptx

- 大小:7.06 MB

- 文档页数:70

冲压常见缺陷、产生原因及解决办法1、拉延缺陷:拉裂、起皱、表面拉伤、波浪、鼓包、凹坑、麻点等1)拉裂:开裂有明暗之分,特别注意暗裂(将裂未裂,由于拉延变薄,板件会有凹痕),开裂原因:凸凹模R角半径过小,压边力过大,材料成形性能差或材料尺寸偏大,凸凹模间隙太小,润滑不当,定位不准,凸凹模R角或拉延筋不顺、拉毛等。

解决:1、提高模具表面质量2、降低压料力3、将筋降低4、将R角放大。

2)起皱:凸凹模R角半径过大,压边力过小,材料尺寸偏小,凸凹模间隙太大,润滑过甚,定位不准,拉延筋布置不良,高度不够等。

解决:1、加大压料力2、加包、吸皱3、加大压料筋的高度4、改变压料筋形状。

3)表面拉伤:模具工作表面有划伤,材料表面有缺陷,润滑油中有杂质、废屑等4)波浪、鼓包、凹坑、麻点::压边力过小,润滑不当,模具型腔脏,材料表面脏,透气孔堵塞,模具型面不平,润滑油脏等2、落料冲孔、修边缺陷:毛刺过大、变形、表面划伤、尺寸不符、少孔、带料等1)毛刺过大:刃口磨损,导向精度差,凸凹模位置不同心,凸凹模间隙过大或过小。

间隙大时:断面光亮带很小或基本上看不见,毛刺的特点为厚而大,不易去除。

解决:1、修边和冲孔工序采用凸模不动而修整凹模的办法,而落料工序则以凹模为基准,即凹模尺寸不变,通过修整凸模的办法2、对着制件找出模具刃口间隙大的部位3、用相应的焊条对此部位进行补焊,以保证模具刃口的硬度4、修配刀口间隙;间隙小时:断面出现两光亮带,由于间隙小,其毛刺特点为高而薄。

解决:具体的情况依据模具间隙的大小进行调整,以保证间隙的合理。

对于修边冲孔模而言,采用间隙放在凹模的办法,而对于落料模而言就应采用放大凸模的办法,从而保证零件的尺寸在修理前后不变,2、修理完后,要测量其间隙面,并用板料试刀口间隙是否达到合理的要求。

对于冲孔模,其产生毛刺后,如果是凸模或凹模磨损,可以找出相应的标准件进行更换,如果没有标准件,可以采用补焊或测绘进行制造。

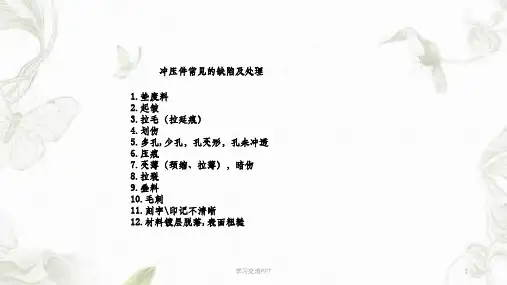

冲压工艺常见缺陷及产生原因冲压模具是在冲压加工中,将材料加工成零件(或半成品)的一种特殊工艺装备。

根据工艺性质分类:冲裁模、弯曲模、拉深模、成形模等。

根据工序组合程度分类:单工序模、复合模、级进模。

a)成形模b)拉深模c)翻边模d)胀形模冲压生产的三要素:合理的冲压工艺、先进的模具、高效的冲压设备冲压常见缺陷及产生原因1.落料、冲孔、修边缺陷:毛刺过大、变形、表面划伤、尺寸不符、少孔等(1)毛刺过大→凸凹模间隙过大或过小;刃口磨损;导向精度差;凸凹模位置不同心等。

(2)变形→孔距太小;压料板与凹模型面配合不好;间隙过大等。

(3)表面划伤→操作时有拖、拉等现象;板料在剪切过程中划伤等。

(4)尺寸不符→上料不到位;定位装置损坏或松动,位置窜动等。

(5)少孔→冲头折断;冲头长度不够等。

落料、冲孔、修边产品容易产生缺陷位置2. 拉延拉延产品容易产生缺陷位置3. 翻边缺陷:翻边不垂直、翻边高度不一致、翻边拉毛、翻边裂等。

(1)翻边不垂直→凸凹模间隙过大。

(2)翻边高度不一致→凸凹模间隙不均匀;定位不准;落料件尺寸不准。

(3)翻边拉毛→刃口有伤痕;零件表面有杂质;刃口硬度太低。

(4)翻边裂→修边时毛刺大;凸凹模间隙太小;翻边处形状有突变。

翻边产品容易产生缺陷位置4. 折弯缺陷:折弯角度不合格、折弯边破裂、折弯R角处有台阶等。

(1)折弯角度不合格→凸凹模间隙过大、凸凹模配合角度不匹配板材料厚薄不一。

(2)折弯边破裂→凸凹模间隙过小;折弯角度过小;冲裁力过大速度过快;板材料偏硬。

(3)折弯R角有台阶→凸凹模折弯角过大;外R角过大;折弯力过小。

折弯产品容易产生缺陷位置转自:前沿数控技术。

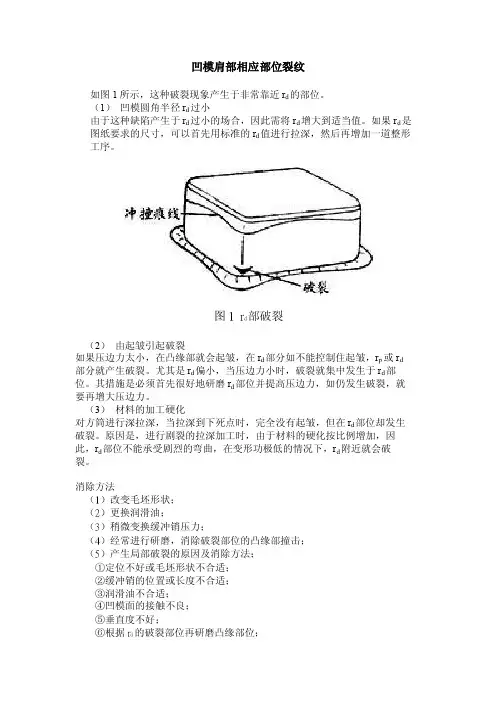

凹模肩部相应部位裂纹如图1所示,这种破裂现象产生于非常靠近r d的部位。

(1)凹模圆角半径r d过小由于这种缺陷产生于r d过小的场合,因此需将r d增大到适当值。

如果r d是图纸要求的尺寸,可以首先用标准的r d值进行拉深,然后再增加一道整形工序。

图1 r d部破裂(2)由起皱引起破裂如果压边力太小,在凸缘部就会起皱,在r d部分如不能控制住起皱,r p或r d 部分就产生破裂。

尤其是r d偏小,当压边力小时,破裂就集中发生于r d部位。

其措施是必须首先很好地研磨r d部位并提高压边力,如仍发生破裂,就要再增大压边力。

(3)材料的加工硬化对方筒进行深拉深,当拉深到下死点时,完全没有起皱,但在r d部位却发生破裂。

原因是,进行剧裂的拉深加工时,由于材料的硬化按比例增加,因此,r d部位不能承受剧烈的弯曲,在变形功极低的情况下,r d附近就会破裂。

消除方法(1)改变毛坯形状;(2)更换润滑油;(3)稍微变换缓冲销压力;(4)经常进行研磨,消除破裂部位的凸缘部撞击;(5)产生局部破裂的原因及消除方法;①定位不好或毛坯形状不合适;②缓冲销的位置或长度不合适;③润滑油不合适;④凹模面的接触不良;⑤垂直度不好;⑥根据r d的破裂部位再研磨凸缘部位;壁破裂这种缺陷一般出现在方筒角部附近的侧壁,通常,出现在凹模圆角半径(rcd)附近。

在模具设计阶段,一般难以预料。

破裂形状如图1所示,即倒W字形,在其上方出现与拉深方向呈45°的交叉网格。

交叉网格象用划线针划过一样,当寻找壁破裂产生原因时,如不注意,往往不会看漏。

它是一种原因比较清楚而又少见的疵病。

方筒拉深,直边部和角部变形不均匀。

随着拉深的进行,板厚只在角部增加。

从而,研磨了的压边圈,压边力集中于角部,同时,也促进了加工硬化。

为此,弯曲和变直中所需要的力就增大,拉深载荷集中于角部,这种拉深的行程载荷曲线如图2所示,载荷峰值出现两次。

图1 方筒壁破裂图2 方筒拉深时,击模行程与拉深载荷的关系第一峰值与拉深破裂相对应,第二峰值与壁破裂相对应。

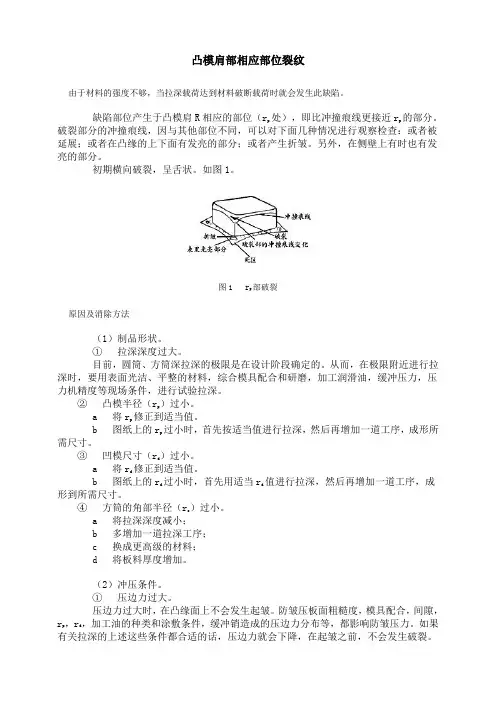

凸模肩部相应部位裂纹由于材料的强度不够,当拉深载荷达到材料破断载荷时就会发生此缺陷。

缺陷部位产生于凸模肩R相应的部位(r p处),即比冲撞痕线更接近r p的部分。

破裂部分的冲撞痕线,因与其他部位不同,可以对下面几种情况进行观察检查:或者被延展;或者在凸缘的上下面有发亮的部分;或者产生折皱。

另外,在侧壁上有时也有发亮的部分。

初期横向破裂,呈舌状。

如图1。

图1 r p部破裂原因及消除方法(1)制品形状。

①拉深深度过大。

目前,圆筒、方筒深拉深的极限是在设计阶段确定的。

从而,在极限附近进行拉深时,要用表面光洁、平整的材料,综合模具配合和研磨,加工润滑油,缓冲压力,压力机精度等现场条件,进行试验拉深。

②凸模半径(r p)过小。

a 将r p修正到适当值。

b 图纸上的r p过小时,首先按适当值进行拉深,然后再增加一道工序,成形所需尺寸。

③凹模尺寸(r d)过小。

a 将r d修正到适当值。

b 图纸上的r d过小时,首先用适当r d值进行拉深,然后再增加一道工序,成形到所需尺寸。

④方筒的角部半径(r c)过小。

a 将拉深深度减小;b 多增加一道拉深工序;c 换成更高级的材料;d 将板料厚度增加。

(2)冲压条件。

①压边力过大。

压边力过大时,在凸缘面上不会发生起皱。

防皱压板面粗糙度,模具配合,间隙,r p,r d,加工油的种类和涂敷条件,缓冲销造成的压边力分布等,都影响防皱压力。

如果有关拉深的上述这些条件都合适的话,压边力就会下降,在起皱之前,不会发生破裂。

压边力过大时,由于凸缘面会全面发亮,所以很容易判断。

②润滑不良。

拉深加工与润滑有极为密切的关系,特别是包含有减薄拉深加工时,必须控制制品温度的升高。

如果是条件好的拉深加工,润滑油的选择不成什么问题;条件不好的拉深加工,如果润滑油选择不当,就会引起破裂。

③毛坯形状不良。

在试拉深阶段,决定毛坯形状是重要的工作之一。

必须将毛坯形状限制在最小尺寸。

当用方形毛坯进行圆筒拉深时,极限拉深率为0.58左右。