QLQB-Y-4-2016汽车 油漆涂层

- 格式:pdf

- 大小:469.26 KB

- 文档页数:17

Q/ZT 众泰控股集团有限公司企业标准Q/ZTB 07.017-2012代替Q/ZTB 07.017-2011 成品车油漆涂层技术要求2012-5-25 发布2012-6-10 实施众泰控股集团有限公司发布Q/ZTB 07.017-2012前言本标准代替Q/ZTB 07.017-2011《成品车油漆涂层技术要求》本标准与Q/ZTB 07.017-2011相比,主要差异如下:——阴极电泳(20~35)μm——中间涂层(30~45)μm——底漆+罩光清漆复合涂层(90~140)μm——双涂层与标准色板无明显色差,浅色△E≤1,深色△E≤1.5 本标准由众泰汽车工程研究院提出。

本标准由众泰汽车工程研究院标准法规科归口管理。

本标准由众泰汽车工程研究院材料部负责起草。

本标准主要起草人:陈咪咪。

成品车油漆涂层技术要求1 范围本标准定义了成品车油漆涂层的要求。

本标准适用于本公司所有车身油漆涂层。

2 规范性引用文件下列文件对于本文件的引用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1732-1993 漆膜耐冲击测定法GB/T 1733-1993 漆膜耐水性测定法GB/T 1734-1993 漆膜耐汽油性测定法GB/T 1740-2007 漆膜耐湿热测定法GB/T 6739-2006 色漆和清漆铅笔法测定漆膜硬度GB/T 9274-1988 色漆和清漆耐液体介质的测定GB/T 9276-1996 涂层自然气候曝露试验方法GB/T 9286-1998 色漆和清漆漆膜的划格试验GB/T 9753-2007 色漆和清漆杯突试验GB/T 9754-2007 色漆和清漆不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定3 定义油漆涂层:它由一层或多层油漆组成,不同涂层的要求如下:底漆如:阴极电泳(20~35)μm中间涂层(30~45)μm底漆+罩光清漆复合涂层(90~140)μm4 技术要求为了评价油漆涂层的功能特性,应按成品车油漆工艺在试验板上做好油漆样板,或直接在成品车上取样,按规定的试验方法来检测。

油漆外观质量检查标准【合集】4 涂装外观质量检查标准 ..................................................................... . (1)油漆相关质量检验标准 ..................................................................... . (2)涂装外观质量检查标准1主题和适用范围:本标准规定了公司的涂装外观质量检查内容和方法,适用于油漆的外观质量检查。

2术语:2.1色差:涂层颜色与规定的标准颜色有差异的现象。

2.2颗粒与异物: 涂层表面粘附尘粒、涂料沉淀物、线头等物质影响涂层外观质量的现象。

2.3缺漆(露底):涂层表面漏喷或虚枪,局部显露底层的现象。

2.4流痕:涂层局部过厚产生的漆液流坠条痕的现象。

2.5缩孔(麻点):涂层中混入油污等异物,在局部湿漆膜上产生表面张力的变化,引起涂层局部收缩而产生的凹坑。

2.6针孔(气孔):溶剂不当或烘干条件不当引起突破涂层的针状小孔穴。

2.7起皱:涂层表面呈现凸凹不平,无规则的线状折皱现象。

2.8桔皮:涂层表面呈现桔子皮状的不平滑现象。

2.9渗色、发花:底漆颜色渗到面漆层或面漆搅拌不均匀产生的杂色现象。

2.10擦伤划痕:成膜后的涂层在外力作用下产生的线状或片状擦痕。

2.11生锈:底材受腐蚀,使涂层表面出现锈痕的现象。

2.12杂漆:涂层表面被异色涂料沾污的现象。

2.13打磨痕:修补涂层缺陷时,打磨产生的现象。

2.14光斑和雾圈:涂层局部修补后,光泽高的补漆区形成光斑,周围漆膜不完整的漆雾散落区形成雾圈。

2.15坑包:因磕碰产生的凸凹现象。

2.16涂层不干:由于涂料组成或烘干制度不当引起漆膜干燥不良的现象。

2.17胶上漆膜开裂:胶与漆的应力不同引起的密封胶条上漆膜开裂现象。

2.18水迹点:由于涂装时零件上的水点引起的漆膜表面上产生凹点或露底现象。

专用车上装系统防锈喷涂要求各系统喷漆前,必须将铁锈、氧化皮、油脂、灰尘、泥土、盐和污物等除去。

除锈前,先用有机溶剂、碱液、乳化剂、蒸汽等除去钢铁制件表面的油脂、污垢。

经喷丸或手工除锈的待涂表面与涂底漆的时间间隔不得多于6h。

铆接件相互接触的表面,在连接前必须涂厚度为30~40μm防锈漆。

搭接边缘应用油漆、腻子或粘接剂封闭。

由于加工或焊接损坏的底漆,要重新涂装。

各系统喷涂应满足以下标准:一、专用车带有罐体或者厢体的喷涂具体要求如下:1、漆膜外观:光色均匀,允许有轻度“桔皮”,不允许有严重流痕和露底;2、漆膜颜色:符合标准色板:本色漆浅色E≤0.8,本色漆深色E≤1.0,金属漆E≤3.0;3、漆膜光泽(金属件):有光≥85%(60℃);4、货厢围板及地板钢板结构件要进行良好的磷化处理,电泳底漆厚度≥15μm,漆膜总厚度≥45μm,白件进行脱脂磷化后,涂阴极电泳漆,或采用粉末静电喷涂工艺;5、机械强度:1.冲击≥30kg·cm;2.弹性≤2mm;3.摆杆硬度≥0.3;6、耐候性:1.自然暴晒:在海南岛暴晒18个月,漆膜无龟裂、起泡、剥落和明显褪色,失光率≤30%,在南方地区使用3年那不允许严重失光和变色;2.人工老化:氙灯人工老化800h,漆膜抛光后,失光率≤10%;7、耐腐蚀性:烟雾实验240h,单侧锈蚀延伸不超过2mm;8、正常条件下使用15个月后,漆膜基本完整;9、耐水性:≥240h(按GB/T1733-1993中9.1 甲法),不应有失色、变色、起泡、起皱、脱落、生锈等现象;10、耐湿热性:≥240h,无变色、起泡、起皱、脱落、生锈等现象;11、耐机油性:≥48h(浸在HQ-10号机油中20℃~23℃),应光滑、无起泡、不起皱、不脱落等现象;12、耐汽油性:≥8h(浸在93#汽油中20℃~23℃),漆膜应无变化;13、耐柴油性:≥24h(浸在0#柴油中20℃~23℃),漆膜应无变化;14、耐酸性:(0.05mol/L硫酸溶液,20℃~23℃);≥24h,漆膜无变化。

Q/ SQ 陕西汽车集团有限责任公司企业标准Q/SQ104201—2014代替SQB03005-2009汽车油漆涂层2014- 6 - 26 发布2014- 7 - 1 实施陕西汽车集团有限责任公司发布标准报批签署单标准名称汽车油漆涂层标准编号Q/SQ104201-2014 资料标准文本1份征求意见处理单主要起草人姓名单位贾云梅汽车工程研究院工艺开发与管理部潘旭东汽车工程研究院工艺开发与管理部报批流程签署流程流程签字日期编制贾云梅2014.6.24 校对岳社教2014.6.24 审核杨志刚2014.6.24 标准化史莎莎2014.6.25 批准周崇义2014.6.25发布日期2014.6.26 实施日期2014.7.1前言本标准是对原陕汽集团企业标准SQB03005-2009《汽车油漆涂层》的修订。

由于公司对汽车油漆涂层的标准提出了更高的要求,原标准SQB03005-2009的技术指标已不能适应我公司生产的需要,特对原标准进行修订。

与SQB03005-2009相比,本标准主要变化如下:——取消了推荐建议用漆品种内容;——增加了涂层推荐涂装工艺;——修订了不同零部件的分组及耐盐雾性等指标。

——细化和完善了涂层机械性能和耐化学介质、耐温变性等漆膜性能的检测方法。

本标准由汽车工程研究院工艺开发与管理部提出;本标准由汽车工程研究院标准化所归口;本标准由汽车工程研究院工艺开发与管理部工艺试验科负责起草;本标准主要起草人:贾云梅潘旭东本标准自2014年7 月 1 日起实施,自本标准实施之日起SQB03005-2009作废。

本标准的历次版本发布情况为:SQB03005-1993,SQB03005-2004,SQB03005-2008,SQB03005-2009○换4 全文换发BG2014-031贾云梅20140624标准持续改进记录表序号页次修订人/日期批准人/日期更改单号备注Q/SQ104201-2014汽车油漆涂层1 范围本标准规定了本公司生产的各类汽车油漆涂层的技术要求、试验方法及质量要求。

北汽银翔系列汽车车身涂装技术质量强制执行标准1主题内容与执行范围本标准规定了北汽银翔汽车有限公司系列汽车车身油漆涂装检验的检验内容,技术要求,检验方法以及检验标准。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。

在标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列各标准最新版本的可能性。

QC/T484 汽车油漆涂层GB 1728 涂膜,腻子干燥时间测定办法GB 1764 漆膜厚度测定方法GB 1743 漆膜光泽测定办法GB 1720 漆膜附着力测定办法GB 1723 漆料粘度测定办法3用语解释3.1车身油漆涂装质量车身油漆涂装质量是指为实现装饰、防护(防锈、仿蚀)、隔音、绝热和密封抗石击等,而涂装在表面上的油漆涂层的外观质量和内在质量,以及涂装工作质量和工程质量3.2漆后车身漆后车身是指油漆涂层涂装施工完成后的车身3.3油漆涂层缺陷用语光泽:漆膜表面镜面反射的强度色差(△E):用数值表示车身颜色相对于标准颜色(以颜色标准件为基准)的差别。

桔皮:漆膜表面不光滑,有波浪纹理的外观桔子皮一样不平的表面。

油漆损伤:由于油漆表面受到摩擦或者碰撞引起的少量漆膜脱落。

发花:是指金属粉在漆膜中混乱排列流痕:喷涂在垂直面上的涂料向下流动,使漆面产生条痕的现象,轻微时叫流痕。

针孔:是指漆膜表面的像动物毛孔一样的小孔,通常在0.1mm左右。

颗粒:漆膜中间,上面或下面混入的灰粒,漆渣等凸突状异物。

絮状丝:是指奇妙上面或中间混入的长形弯形的纤维丝,绒毛等絮状的丝状异物(如絮状丝夹杂着油漆形成凸突状的漆渣,可视为漆面颗粒,按颗粒质量检验标准检验)。

砂纸纹:在面漆涂面上显示出的线条或圆圈的砂纸打磨纹。

钣金凹凸:在金属表面或底板上看得出来的局部凹凸。

缩孔:其外观像火山喷口一样的凹陷,有可能露出或不露出下面的漆层,通常直径为0.5~3mm。

划伤:漆膜完全固化后受外力等作用,产生的线状伤痕。

东风汽车公司油漆涂层企业标准1Q/EQ东风汽车公司企业标准Q/EQY—2—代替EQY-2-1998东风载货汽车油漆涂层质量标准Coating standard of Dong Feng commercial vehicle-07-07发布 -07-07实施东风汽车公司技术标准化委员会发布前言本标准根据GB/T.1- 《标准化工作导则第1部分: 标准的结构和编写规则》制定了《东风载货汽车油漆涂层质量标准》。

《东风载货汽车油漆涂层质量标准》是汽车涂装标准的重要组成部分, 本标准于一九七三年制定, 即EQB4-73。

随着中国汽车涂料质量的提高和我公司涂装技术的发展, 对本标准进行了四次修订, 一九八五年版( EQY-2-85) 突出和提高了耐蚀性和车身装饰性等要求, 降低了涂层冲击强度、柔韧性等要求, 分别列出出国车和国内车的不同要求, 盐雾试验、抗石击性测定和附着力测定等试验采用国外先进的试验方法。

一九九五版( EQY-2-95) 在车身和车箱的涂层装饰性和耐久性方面, 技术指标有较大提高, 在底盘件涂层的耐蚀性方面, 技术指标也有较大提高, 但在底盘件的涂层外观方面, 适当降低了要求, 删去”推荐的油漆材料及涂装工艺”。

一九九八年版( EQY-2-1998) 对每组中级别的选用作了明确说明, 在涂层质量已普遍获得提高的基础上, 取消了按出国车和国内车划分级别的做法, 对标准中的一些技术指标作了修改。

二OO八年版( Q/EQY-2- , 代替EQY-2-1998) 针对东风汽车公司产品质量提升及公司合资后体制的变化, 对部分组别的分级进行了调整, 由八个组别调整为七个组别, 强调了各级别黑漆件涂层技术指标的一致性, 修订了有关技术指标。

本标准自实施之日起, EQY-2-1998《东风载货汽车油漆涂层质量标准》停止执行。

本标准与《整车油漆外观质量检查标准》都是东风载货汽车涂层的有关标准, 分别是从不同角度和为不同目的而制定的, 应配套使用。

东风柳州汽车有限公司企业标准汽车油漆涂层LQB Y—4—2001 1. 适用范围本标准适用于载货汽车油漆涂层,不适用轻型车客车及轿车的车身油漆涂层。

2. 油漆涂层代号的规定按汽车零部件的使用条件和涂漆质量要求的不同,油漆涂层分8个组和若干等级,按表1的规定。

技术中心2001—07--04 发布2001—07--05 实施3.技术要求3.1 油漆涂层的主要质量指标,按油漆涂层代号的组别和级别规定于表2。

3.2整车的漆膜应完整,不允许有露底(包括焊缝、封闭内腔)和碰伤的表面。

在总装的过程中,应加强的车身及覆盖件的油漆涂层的保护。

在总装后车架、底盘类及碰伤部位等应补漆。

4.标注根据汽车各零部件的使用条件、涂层质量要求,选择油漆涂层的代号和等级。

例如:驾驶室总成的漆层标注如下:QC—1甲按LQB Y—4—20005.检验5.1 油漆涂层质量指标的检验方法,按下述规定:5.1.1涂膜外观:与标准板目测比较.5.1.2漆膜光泽: 按GB/T1743—79《漆膜光泽测定法》测定。

5.1.3漆膜厚度:按GB/T1764—79《漆膜厚度测定法》测定。

5.1.4冲击强度:按GB/T1732—93《漆膜耐冲击性测定法》测定。

5.1.5弹性:按GB/T1731—93《漆膜柔韧性测定法》测定。

5.1.6硬度:按GB/T6739--96《涂膜硬度铅笔测定法》测定。

5.1.7附着力:GB/T1720--79《漆膜附着力测定法》测定。

5.1.8耐碱性:采用以下两种检验方法测定:a.把涂漆的样板,浸入80±2℃2%的碳酸钠水溶液中,经10分钟后,检查漆膜被溶解的状况;b. 把涂漆的样板,浸在55±1℃含0.1mol/LNaOH水溶液中,经4小时后,检查漆膜变化情况.5.1.9耐酸性: 将0.05mol/L的H2SO4溶液, 滴在被试样板上,在20℃下24小时后观察漆膜变化情况。

5.1.10 耐水性: 将样板浸在50 ±1℃的恒温水浴中, 观察漆膜变化情况, 加温在50 ±1℃保持8小时, 然后停止加热, 在保温的设备中自然冷却16小时为一周期。

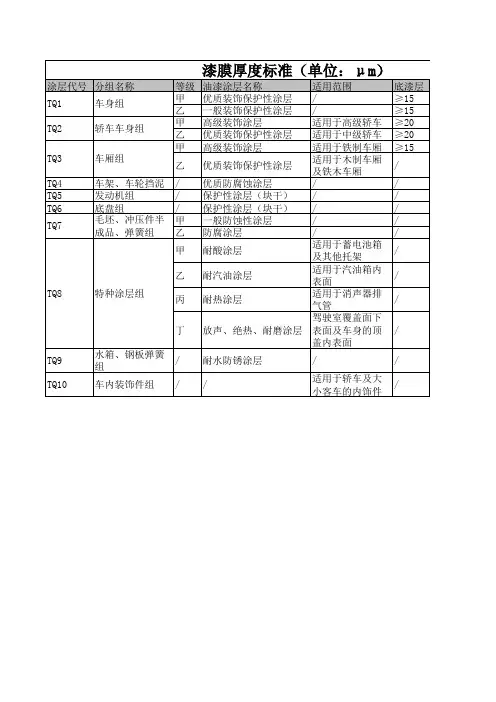

中华人民共和国汽车行业标准汽车油漆涂层本标准适用于汽车油漆涂层,不适用于汽车电器和仪表产品的油漆涂层。

1 油漆涂层代号的规定按汽车零部件的使用条件和涂漆质量要求的不同。

油漆涂层分10个组和若干等级。

按表1的规定。

表12 技术要求2.1油漆涂层的主要质量指标,按油漆涂层代号的组别和级别规定于表2。

QC/T 484-1999 代替JB/Z 111-662.2整车的漆膜应完整,不允许有露底(包括焊缝、封闭内腔)和碰伤的表面。

在总装的过程中,应加强对车身及覆盖件的油漆涂层的保护。

在总装后车架、底盘等应补漆。

2.3汽车零部件油漆涂层的颜色,本标准不做统一规定。

由各企业根据零部件的用途和用户的要求确定。

3 标注根据汽车各零部件的使用条件、涂层质量要求,选择油漆涂层的代号和等级。

例如:高级轿车车身装饰性涂层,在产品图纸上的标注如下:漆以TQ2甲QC/T484-1999。

4 检验4.1油漆涂层质量指标的检验方法,按下述规定:4.1.1漆膜外观:与标准版目测比较。

4.1.2漆膜光泽:按GB/T1764-1979《漆膜光泽度测定法》测定。

4.1.3漆膜厚度:按GB/T1764-1979《漆膜厚度测定发》测定。

4.1.4冲击强度:按GB/T764-1979《漆膜耐冲击测定法》测定。

4.1.5弹性:按GB/T1731-1979《漆膜柔韧性测定法》测定。

4.1.6硬度:按GB/T1730-1979《漆膜硬度测定发(摆杆法)测定》。

4.1.7耐碱性:采用以下两种检验方法测定:a)把涂漆的样板,浸入泥土80±2℃的碳酸氢钠水溶液中,经过是10min后,检查漆膜被溶解的状况;b)把涂漆的样板,浸在55±1℃含0.1 NaOH水溶液中,经过10min后,检查漆膜被溶解的情况。

4.1.9耐酸性:将0.1NH3SO4溶液,滴在被试样板上,在20℃下经过24h后观察漆膜变化情况4.1.10耐水性:将样板浸在50±1℃的恒温水浴中,观察漆膜变化情况,加温在50±1℃保持8h,然后停止加热,在保温的设备中自然冷却16h为一个周期。

江苏卡威汽配有限公司企业标准汽车外饰件面漆技术规范卡威研发中心2011-5-16江卡威汽配有限公司发布汽车外饰件面漆技术标准1 范围本标准规定了SUV系列汽车漆后车身外饰件面漆漆膜技术要求及检验方法。

本标准适用于SUV系列汽车车身外饰件外观质量检测。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 6739漆膜硬度铅笔测定法。

GB/T 1764漆膜厚度测定方法。

GB/T 9286漆膜附着力测定方法。

GB/T 9754膜光泽测定方法。

PVW3.14.3抗石击性测定法。

3 术语3.1 漆后车身外饰件漆后车身外饰件是指油漆涂层涂装施工完成后与车身安装匹配的外饰件。

3.2 油漆涂层缺陷3.2.1 起泡涂层表面呈现鼓包的现象。

3.2.2 针孔涂膜表面呈现针状小孔或毛孔的现象。

3.2.3 起皱漆膜表面呈现凹凸不平且无规则线状褶皱的现象。

3.2.4 桔皮漆膜表面呈现桔皮状纹路的现象。

3.2.5 色差刚涂装完的涂膜的色相、明度、彩度与标准色板有差异,或在补涂时与原漆色有差异。

3.2.6 渗色底层涂膜的颜料或污染物溶入表面的涂膜而使之变色的现象。

3.2.7 缺漆(露底)漏涂或未能完全覆盖前道涂层或材料色泽的现象。

3.2.8 遮盖不良涂敷过薄或涂料遮盖力差,致使底色隐约可见的现象。

3.2.9 脱落涂膜从涂面呈现片状脱离的现象。

3.2.10 麻点(凹陷)涂层表面因水、油等异物影响致使涂料不能均匀附着,产生抽缩,形成泡疤而呈现凹坑的现象。

3.2.11 流痕(流漆)喷涂在垂直面上的涂料向下流动,使漆面产生条痕的现象。

3.2.12 杂漆(发花)漆膜表面呈现不相溶的色点或块的现象。

3.2.13 颗粒漆膜表面附着颗粒状物质的现象。

ICS

Q/LQB 东风柳州汽车有限公司企业标准

Q/LQB Y-4—2016

代替Q/LQB Y-4-2012

汽车油漆涂层

2016-02-17发布2016-02-18实施

前言

本标准代替Q/LQB Y-4-2012。

本标准与Q/LQB Y-4-2012相比,主要修订内容如下:

——修改并完善规范性引用文件(见2);

——修改QC-1甲涂层主要质量指标内容(含色差、橘皮、耐候性)(见表2 QC-1甲2、4、7.2、

7.3);

——修改QC-1甲车身外表面底漆厚度指标(见表2 QC-1甲推荐工艺及备注1);

——修改出国车涂层推荐工艺内容描述(见表2 QC-1甲、QC-1丙、QC-1丁推荐工艺及备注);

——修改QC-3涂层主要质量指标内容(含耐盐雾性、耐汽油性)(见表2 QC-3 5、8);

——修改QC-4 甲涂层主要质量指标内容(含漆膜光泽、耐机油性)(见表2 QC-4 甲2、8);

——删除QC-4乙出国车涂层推荐工艺内容描述(见表2 QC-4乙推荐工艺及备注);

——修改QC-6涂层推荐工艺内容描述(见表2 QC-6 推荐工艺及备注);

——修改QC-8涂层主要质量指标内容(涂层厚度)(见表2 QC-8 2);

——修改耐盐雾性检验内容描述(见6.1.11)

——修改耐侯性检验内容描述(见6.1.14)

——修改鲜映性检验内容描述(见6.1.16)

——增加附录A商用车驾驶室及外饰件色差控制范围。

本标准由东风柳州汽车有限公司综合工艺部提出。

本标准由东风柳州汽车有限公司CV技术中心归口。

本标准起草单位:东风柳州汽车有限公司综合工艺部。

本标准起草人:刘阳燕、朱长江

本标准历次版本发布情况为:Q/LQB Y-4-2000、Q/LQB Y-4-2001、Q/LQB Y-4-2008、Q/LQB Y-4-2009、Q/LQB Y-4-2009第一次修订、Q/LQB Y-4-2011、Q/LQB Y-4-2012。

汽车油漆涂层

1 范围

本标准适用于我公司生产的商用车油漆涂层,不适用多功能乘用车及轿车的车身油漆涂层。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GBT 1771-2007 色漆和清漆耐中性盐雾性能的测定

GBT1733-93 漆膜耐水性测定法

GB/T 1731-1993 漆膜柔韧性测定法

GB/T 1732-1993 漆膜耐冲击性测定法

GB/T 1740-2007 漆膜耐湿热性测定法

GBT 16422.3-2014 塑料实验室光源暴露试验方法第3部分荧光紫外灯

GBT 23987-2009 色漆和清漆涂层的人工气候老化曝露曝露于荧光紫外线和水

GB/T 6739-2006 色漆和清漆铅笔法测定漆膜硬度

GB/T 9286-1998 色漆和清漆漆膜的划格试验

GB/T 9753-2007 色漆和清漆杯突试验

GB/T 9754-2007 色漆和清漆不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定

GB/T 13452.2-2008 色漆清漆漆膜厚度测定法

GB/T 14522-2008 机械工业产品用塑料、涂料、橡胶材料人工气候加速试验方法

HG/T 3343 漆膜耐油性测定法

3 油漆涂层代号的规定

按汽车零部件的使用条件和涂层质量要求的不同,油漆涂层分8个组和若干等级,按表1的规定。

表1 油漆涂层等级分类

表1 (续)

4 技术要求

4.1 油漆涂层的主要质量指标,按油漆涂层代号的组别和级别规定于表2。

表2 漆层的技术要求及推荐工艺

表2 (续)

表2 (续)

表2 (续)

表2 (续)

表2 (续)

表2 (续)

表2 (续)

表2 (续)

4.2 整车的漆膜应完整,不允许有露底(包括焊缝、封闭内腔)和碰伤的表面。

在总装的过程中,应加强的车身及覆盖件的油漆涂层的保护。

在总装后车架、底盘类及碰伤部位等应补漆。

4.3 汽车零部件油漆涂层的颜色,本标准不作统一规定。

根据零部件的用途和客户要求确定。

4.4 二、三类车以及其他需要喷涂底盘防锈蜡的,要求喷涂防锈蜡厚度≥25μm;出口车或其他特殊要求车底盘喷涂防锈蜡按照评审要求进行。

4.5 底盘类零部件需前处理需的采用手工打磨、脱脂等工艺达到去除油污、锈斑、锈点、杂质、污物等,如采用脱脂、磷化工艺必须采用吹干、烘干等工艺保证电泳或面漆前质量。

5 标注

根据汽车各零部件的使用条件、涂层质量要求,选择油漆涂层的代号和等级。

例如:驾驶室总成的漆层标注如下:

QC-1甲按Q/LQB Y-4。

6 检验

6.1 油漆涂层质量指标的检验方法,按下述规定:

6.1.1 涂膜外观:与标准板目测比较。

6.1.2 漆膜光泽: 按GB/T 9754-2007测定。

6.1.3 漆膜厚度:按GB/T 13452.2-2008测定。

6.1.4 冲击强度:按GB/T 1732-1993测定。

6.1.5 弹性:按GB/T 1731-1993测定。

6.1.6 硬度:按GB/T 6739-2006测定。

6.1.7 附着力:GB/T 9286-1998测定。

6.1.8 耐碱性:采用以下两种检验方法测定:

a)把涂漆的样板,浸入80±2℃2%的碳酸钠水溶液中,经10分钟后,检查漆膜被溶解的状况;

b)把涂漆的样板,浸在55±1℃含0.1mol/LNaOH水溶液中,经4小时后,检查漆膜变化情况。

6.1.9 耐酸性:将0.05mol/L的H2SO4溶液,滴在被试样板上,在20℃下24小时后观察漆膜变化情况。

6.1.10 耐水性:将样板浸在50±1℃的恒温水浴中,观察漆膜变化情况,加温在50±1℃保持8小时,然后停止加热,在保温的设备中自然冷却16小时为一周期。

6.1.11 耐盐雾性:按GB/T 1771-2007测定。

6.1.12 耐汽油性:在玻璃槽内中加入规定的溶剂油,调节其温度为23±2℃,并在整个试验过程中保持该温度。

将3块试板放入其中,并使每块试板长度的2/3浸泡在液体中。

在产品规定的浸泡时间结束时,将试板从槽中取出,用滤纸吸干。

以目视检查试板,记录漆膜表面是否发生皱皮、起泡、剥落、变软、变色、失光等现象。

三块试板中至少应有两块试板符合产品标准规定则为合格。

浸泡界线上、下各5mm宽的部分不做为结果评定。

6.1.13 耐机油性:HG/T 3343的规定。

机油按HQ-10号机油。

6.1.14 耐侯性:按GB/T 14522-2008测定。

试验条件:UVA(340nm)辐照度0.89W/m2 , 60℃×4h光照/50℃×4h冷凝

6.1.15 耐热性:按GB/T 1740-2007测定。

6.1.16 鲜映性:用桔皮仪测定。

6.1.17 耐溶剂性:用二甲苯浸透棉球置于漆膜上,接触面积不小于1cm2,达到规定试验时间后,移开棉球,漆膜应无变化为合格。

6.1.18 荧光紫外人工老化测定方法:采用荧光冷凝型试验机,光照温度为60℃,紫外线照射时间4h,冷凝温度为40℃,冷凝时间4h,此为一个循环。

6.1.19 杯突试验:按GB/T 9753-2007测定。

附录A

(资料性附录)

商用车驾驶室及外饰件色差控制范围

注:后续新增颜色的色差控制范围在下一次修订本企标时添加。

_________________________________。