拧紧技术基本知识

- 格式:pdf

- 大小:1.92 MB

- 文档页数:23

拧紧力矩标准在机械制造和装配过程中,拧紧力矩是一个非常重要的参数。

它直接影响着零部件的连接质量和性能,因此拧紧力矩的标准化显得尤为重要。

本文将从拧紧力矩的定义、标准化的必要性、标准化的方法以及标准化对产品质量的影响等方面进行探讨。

首先,拧紧力矩是指在螺栓、螺母等连接件上施加的力矩。

它是将连接件紧固在一起所需的力矩,通常用牛顿米(N·m)或英尺磅(ft·lb)来表示。

拧紧力矩的大小直接影响着连接件的紧固程度,过小会导致连接件松动,而过大则可能导致连接件损坏。

因此,准确控制拧紧力矩至关重要。

其次,标准化拧紧力矩的必要性不言而喻。

在生产制造过程中,如果每个操作者对拧紧力矩的要求各不相同,那么就会导致产品质量的不稳定性。

因此,制定统一的拧紧力矩标准可以保证在不同的生产线上,不同的操作者都能按照相同的标准进行操作,从而提高产品质量的稳定性和一致性。

接下来,关于拧紧力矩的标准化方法,主要有两种途径。

一种是根据连接件的材料、尺寸、螺纹类型等因素,制定相应的标准拧紧力矩数值。

另一种是采用拧紧力矩扭矩控制技术,通过在拧紧过程中实时监测扭矩大小,从而实现对拧紧力矩的控制。

这两种方法可以根据实际情况灵活运用,以达到最佳的拧紧效果。

最后,标准化拧紧力矩对产品质量的影响是显而易见的。

通过严格执行拧紧力矩标准,可以确保连接件的紧固程度符合要求,从而避免了因紧固不足或者紧固过度而导致的质量问题。

同时,标准化拧紧力矩也有助于提高生产效率,减少人为操作误差,降低了产品召回和质量投诉的风险。

总之,拧紧力矩的标准化对于机械制造行业来说至关重要。

它不仅关乎产品质量和安全性,也直接影响着生产效率和成本控制。

因此,我们应该充分重视拧紧力矩标准化工作,制定科学合理的标准,严格执行标准要求,从而为企业的可持续发展提供坚实的保障。

拧紧力矩标准

在机械制造和装配过程中,拧紧力矩标准是一个非常重要的参数。

它直接影响着零部件的连接质量和工作效果,因此对于拧紧力矩标准的掌握和应用具有非常重要的意义。

首先,拧紧力矩标准的确定需要考虑到零部件的材料和结构特点。

不同的材料和结构对于拧紧力矩的要求是不同的,因此在确定拧紧力矩标准时,需要充分考虑到零部件的具体情况,以确保拧紧力矩能够达到最佳的效果。

其次,拧紧力矩标准的确定还需要考虑到使用环境和工作条件。

在不同的使用环境和工作条件下,对于拧紧力矩的要求也是不同的。

例如,在高温、高压或者振动环境下,对于拧紧力矩的要求会更加严格,因此在确定拧紧力矩标准时,需要充分考虑到实际的使用情况。

另外,拧紧力矩标准的确定还需要考虑到工艺和设备的限制。

在实际的生产制造过程中,由于工艺和设备的限制,对于拧紧力矩的施加会存在一定的困难,因此在确定拧紧力矩标准时,需要充分考虑到工艺和设备的实际情况,以确保能够实际施加到位。

最后,拧紧力矩标准的确定还需要考虑到人为因素。

在实际的操作过程中,操作人员的技术水平和经验也会对拧紧力矩的施加产生影响,因此在确定拧紧力矩标准时,需要充分考虑到人为因素,以确保能够实际施加到位。

综上所述,拧紧力矩标准的确定需要考虑到多个方面的因素,只有充分考虑到这些因素,才能够确定出科学合理的拧紧力矩标准,从而确保零部件的连接质量和工作效果。

希望本文对于拧紧力矩标准的确定能够提供一定的帮助和参考,谢谢阅读。

螺栓拧紧程序标准化

螺栓拧紧程序标准化是确保装配质量的关键步骤,包括以下几个主要步骤:

1. 螺栓拧紧:根据螺栓的类型和装配要求,采用适当的拧紧方法。

对于一般螺栓,拧紧到连接件不松动即可。

对于垫片、填料结构的螺栓,应按照先有后、对称均匀、轮流拧紧的原则进行操作。

拧紧量要小,每次约为1/4-1/2圈,直到达到所需的预紧力。

2. 检查与测量:在每根螺栓都拧紧后,应检查法兰是否歪斜,测量法兰之间的间隙是否一致,以便及时纠正。

3. 螺栓紧固顺序:应按照先中间、后两边、对角、顺时针方向依次、分阶段紧固的原则进行。

一般分两段紧固:第一步拧50%左右的力矩,第二步拧100%的力矩。

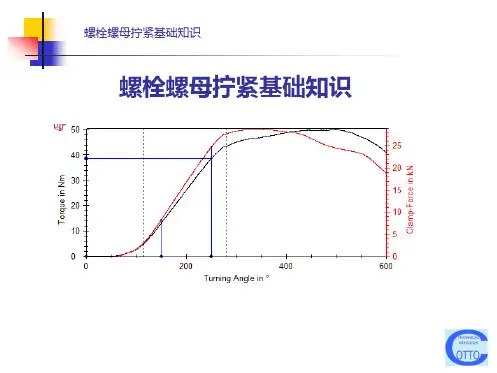

4. 拧紧控制方法:力矩控制法和力矩-转角控制法是最常用的两种方法。

力

矩控制法是当拧紧力矩达到某一设定的控制值时停止拧紧。

力矩-转角控制

法是在力矩控制法基础上发展起来的,首先把螺栓拧到一个不大的力矩后,再从此点开始,拧一个规定的转角。

5. 注意事项:在拧紧过程中,要特别注意不要拧得过紧,以免压坏垫片。

一般以拧到不漏为准。

最后检查法兰间隙,其间隙应一致并保持在2mm以上。

请注意,螺栓拧紧程序标准化并非一成不变,具体的操作方法还需根据装配的实际情况进行调整。

在实际操作中遇到问题时,建议咨询专业技术人员或查阅相关技术手册获取帮助。

拧紧轴工艺

拧紧轴工艺通常是指在机械设备装配过程中,对轴类零件进行精确拧紧的工艺过程。

这种工艺主要涉及到轴承、齿轮、联轴器等与轴的连接装配,以确保轴的旋转精度和稳定性,防止因连接过松导致的脱落或因过紧造成的变形等问题。

具体工艺步骤包括:

1.清洁:首先清理轴和与其连接部件的接触面,去除油污、锈

蚀及其他杂质,保证连接面的良好接触。

2.对中:将轴和被连接部件进行精确对中,对于有配合要求

的,如轴承安装,需要确保轴与轴承内圈或外圈的同轴度。

3.润滑:涂抹适量的润滑油或润滑脂,减少摩擦,保护轴及连

接部件不受损伤。

4.拧紧:使用扭力扳手或其他适当的工具,按照规定的扭矩值

进行拧紧。

扭矩的选择需要参考设计图纸或设备制造商提供

的技术参数。

5.检查:拧紧后进行必要的检查,如通过听声音、测量跳动等

方式确认轴是否正常运转,同时再次确认扭矩值是否达到要

求。

6.防松处理:根据实际需求,可能还需要进行防松标记或采取

其他防松措施,比如采用锁紧螺母、弹簧垫圈等。

螺栓拧紧装配基本知识目 录目 录ONTENTS1231.1、拉伸曲线发展1)当载荷为零时,伸长量ΔL也为零2)当载荷逐渐由零增大到Fe时,试样的伸长量与载荷成正比增长,材料处于弹性变形阶段——载荷卸除,试样能完全恢复到原来的形状和尺寸;3)当载荷超过Fe时,试样除了弹性变形外,还开始出现塑性变形(即永久变形),载荷卸除后,试样不能完全恢复到原来的形状和尺寸;1.1、拉伸曲线发展4)当载荷增加到Fs后,在曲线上开始出现水平(或锯齿形)线段),即表示载荷不增加,试样却继续伸长,这种现象成为屈服;5)载荷超过Fs后,试样的伸长量又随载荷的增加而增大,此时试样已产生严重塑性变形;6)当载荷增到最大值Fb时,试样开始产生局部截面变小,出现“缩颈”,此时载荷逐渐减小到K点,试样被拉断。

1.1、拉伸曲线发展注意一点:铸铁、高碳钢等高强度材料在拉伸实验中没有明显的屈服现象,因此测定σs使很困难。

国标中规定塑性变形量为试样标距长度的0.2%时的应力为其屈服强度(即σ 0.2—非比例屈服强度)添加文本说明内容添加文本说明内容添加文本说明内容1)抗拉强度 是材料被拉断前所能承受的最大应力值σb=Fb/S0 抗拉强度表示材料抵抗均匀塑性变形的最大能力;2)弹性模量 是指金属材料在弹性变形阶段应力(σ)与 应变(ε)的比值:E=σ/ε MPa ;3)塑性 金属材料在载荷作用下,产生塑性变形而不被破坏的能力δ=(Lk-L0)/L0×100%4)硬度 是指金属材料抵抗比它硬度更高的物体压入其表面的能力,即抵抗局部塑性变形的能力1.2、基本概念添加文本说明内容添加文本说明内容添加文本说明内容5)疲劳断裂 金属在循环载荷作用下产生疲劳裂纹并使其扩展而导致的断裂称为疲劳断裂。

特点:疲劳断裂不产生明显的塑性变形,断裂是突然发生的,有很大危险性,常造成严重事故。

6)疲劳强度 工程上规定,材料经受无数次应力循环而不产生断裂的最大应力称为疲劳强度。

拧紧工作中安全知识

缠绕危险

•手和其它物体(长发、项链等)可能会被旋转的驱动头缠绕,造成严重伤害或手指折断

•请勿使用手套

•请勿用手持握驱动头、套筒或延长部分

正确持握工具

•确保手和其它物体(长发、项链等)远离旋转的驱动头、套筒或延长部分

•一只手正确握住工具的手柄,另一只手放在弯头的顶部

支撑延长装置

•如果使用延长装置,切勿在装置转动时用手握持。

如需引导延长装置以快速而精准地定位套筒,请使用附件以降低缠绕风险

其它优点有:

- 弯头的使用寿命更长

- 拧紧结果更为均匀

佩戴护目镜

•任何情况下必须佩戴护目镜,以防止物体意外飞入眼睛

反作用力杆

•使用反作用力杆拧紧连接时,双手应远离反作用力杆,否则可能造成手指挤伤

开口式工具

•切勿将手指放入工具的开口,即使使用双向扳机时也不可如此

•为避免事故发生,两个扳机必须在500毫秒内按压

配备反作用力杆的弯头扳手

•高扭矩时使用反作用力杆。

对于软连接,扭矩大于60Nm时应使用反力杆

螺丝刀

•螺丝刀可考虑使用支撑手柄或支撑臂,尤其是直柄式型号以及扭矩为6Nm或更高的产品。