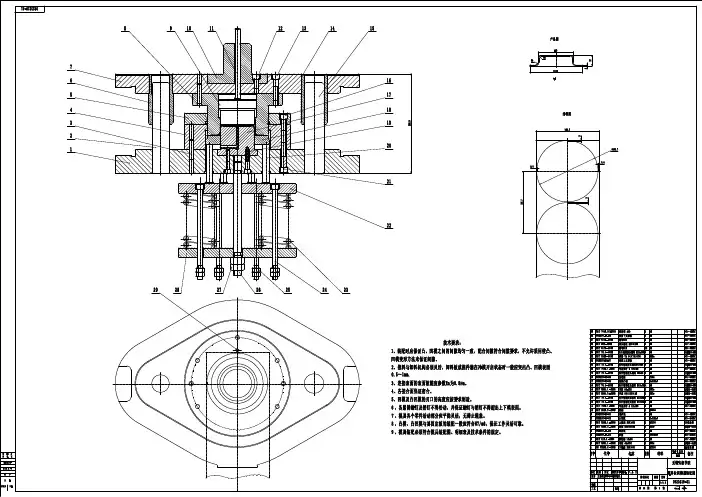

电喇叭底座冷冲压模具图-拉深凸模A3

- 格式:pdf

- 大小:117.55 KB

- 文档页数:1

《冷冲压工艺与模具设计》课程实验指导书一模具安装与冲裁间隙实验二典型结构模具拆装三最小弯曲半径测定和弯曲件回弹四拉深变形金属流动实验五最小拉深系数测定及拉深件起皱、拉裂实验六模具装配及试模实验一模具安装与冲裁间隙实验一实验目的1.了解模具安装过程。

2.了解间隙大小、凸凹模刃口状态对冲裁件断面质量的影响。

3.了解间隙大小对冲裁件尺寸精度的影响。

二实验内容⒈ 在压力机上安装与调整模具,是一件很重要的工作,它直接影响到冲件质量和安全生产。

因此,安装和调整冲模不但要熟悉压力机和模具的结构性能,而且要严格执行安全操作制度。

冲模安装的一般注意事项有:检查压力机上的打料装置,将其暂时调整到最高位置,以免在调整压力机闭合高度时被压弯;检查模具的闭合高度与压力机的闭合高度是否合理;检查下模顶杆和上模打料杆是否符合压力机的打料装置的要求(大型压力机则应检查气垫装置);模具安装前应将上下模板和滑块底面的油污揩拭干净,并检查有无遗物,防止影响正确安装和发生意外事故。

⒉ 冲裁间隙是指冲裁模中凸、凹模刃口尺寸的差值。

间隙值对冲裁件质量、冲裁力和模具寿命都有很大的影响,是冲裁工艺与冲裁模设计中的一个重要的工艺参数。

间隙大小合适,则可得到好的断面质量;同样,刃口锐利,也可得到好的断面质量;间隙大小合适,得到的冲裁件尺寸精度高,即零件的实际尺寸和冲模工作部分的尺寸之间的偏差小。

三实验用设备、工具和材料1.设备:25T曲柄冲床。

2.工具:冲裁模一套千分尺放大镜钢皮尺固定模具的工具等。

3.材料:A3钢板t=3(mm)四实验步骤1.冲裁模的安装(1)根据冲模的闭合高度调整压力机滑块的高度,使滑块在下极点时其底平面与工作台面之间的距离大于冲模的闭合高度。

(2)先将滑块升到上极点,冲模放在压力机工作台面规定位置,再将滑块停在下极点,然后调节滑块的高度,使其底平面与上模座上平面接触。

带有模柄的冲模,应使模柄进入模柄孔,并通过滑块上的压块和螺钉将模柄固定住。

冷冲压模具设计习题集概述一、思考题:1、冷冲压工序可分为哪两大类?它们的主要区别是什么?2、分离工序有哪些工序形式?试用工序简图及自己的语言说明其中两种工序的主要特征。

3、变形工序有哪些工序形式?试用工序简图及自己的语言说明其中两种工序的主要特征。

冲裁一、思考题:1、板料冲裁时,其断面特征怎样?影响冲裁件断面质量的因素有哪些?2、提高冲裁件尺寸精度和断面质量的有效措施有哪些?3、什么是冲裁件的工艺性,分析冲裁件的工艺性有何实际意义?4、在设计冲裁模时,确定冲裁间隙的原则是什么?5、确定冲裁凸、凹模刃口尺寸的基本原则是什么?6、什么叫排样?排样的合理与否对冲裁工作有何意义?7、排样的方式有哪些?它们各有何优缺点?9、什么是压力中心?设计冷冲模时确定压力中心有何意义?10、试比较级进模和复合模结构特点。

11、冲裁凸模的基本固定方式有哪几种?12、怎么提高凸模的强度和刚度?13、设计定位零件时应注意什么?14、级进模中使用定距侧刃有什么优点?怎样设计定距侧刃?15、级进模中使用导正销的作用是什么?怎样设计导正销?16、弹性卸料与刚性卸料各有什么特点。

二、计算题:1、某厂生产变压器硅钢片零件如图下图所示,试计算落料凹、凸模刃口尺寸及制造公差。

2、计算下图所示零件用的模具的刃口尺寸,并确定制造公差。

材料厚度t=0.8mm,材料:08F。

3、设计冲制下图所示零件的凹模。

4、计算冲裁下图所示零件的凸、凹模刃口尺寸及公差。

5、试确定下图所示零件的合理排样方法,并计算其条料宽度和材料利用率。

6、试根据下图所示的凹模简图画出冲裁件形状及冲裁时的排样图。

7、试根据下图所示的凹模简图画出冲裁件形状及冲裁时的排样图。

8、如下图所示零件,材料为40钢,板厚为6mm,请确定落料凹、凸模尺寸及制造公差。

9、如下图所示零件,材料为10钢,料厚2mm,采用配作法加工,求凸、凹模刃口尺寸及公差。

10、请计算下图所示零件落料冲孔复合模的冲裁力、推件力、卸料力,确定压力机吨位。

![冷冲压模具设计与制造实例[2]汇总](https://uimg.taocdn.com/bd988345be23482fb4da4c5a.webp)

例8.2.1冲裁模设计与制造实例工件名称:手柄工件简图:如图8.2.1所示。

生产批量:中批量材料:Q235-A钢1.冲压件工艺性分析此工件只有落料和冲孔两个工序。

材料为Q235-A钢,具有良好的冲压性能,适合冲裁。

工件结构相对简单,有一个φ8mm的孔和5个φ5mm的孔;孔与孔、孔与边缘之间的距离也满足要求,最小壁厚为3.5mm(大端4个φ5mm的孔与φ8mm孔、φ5mm的孔与R16mm外圆之间的壁厚。

工件的尺寸全部为自由公差,可看作IT14级,尺寸精度较低,普通冲裁完全能满足要求。

2.冲压工艺方案的确定该工件包括落料、冲孔两个基本工序,方案一:先落料,后冲孔。

采用单工序模生产。

方案二:落料-冲孔复合冲压。

采用复合模生产。

方案三:冲孔-落料级进冲压。

采用级进模生产。

方案一模具结构简单,但需两道工序两副模具,成本高而生产效率低,难以满足中批量生产要求。

方案二只需一副模具,工件的精度及生产效率都较高,但工件最小壁厚3.5mm接近凸凹模许用最小壁厚3.2mm,模具强度较差,制造难度大,并且冲压后成品件留在模具上,在清理模具上的物料时会影响冲压速度,操作不方便。

方案三也只需一副模具,生产效率高,操作方便,工件精度也能满足要求。

通过对上述三种方案的分析比较,该件的冲压生产采用方案三为佳。

3.主要设计计算(1)排样方式的确定及其计算设计级进模,首先要设计条料排样图。

手柄的形状具有一头大一头小的特点,直排时材料利用率低,应采用直对排,如图8.2.2所示的排样方法,设计成隔位冲压,可显著地减少废料。

隔位冲压就是将第一遍冲压以后的条料水平方向旋转180°,再冲第二遍,在第一次冲裁的间隔中冲裁出第二部分工件。

搭边值取2.5mm和3.5mm,条料宽度为135mm,步距离为53 mm,一个步距的材料利用率为78%(计算见表8.2.1)。

查板材标准,宜选950mm×1500mm的钢板,每张钢板可剪裁为7张条料(135mm×1500mm),每张条料可冲56个工件,故每张钢板的材料利用率为76%。

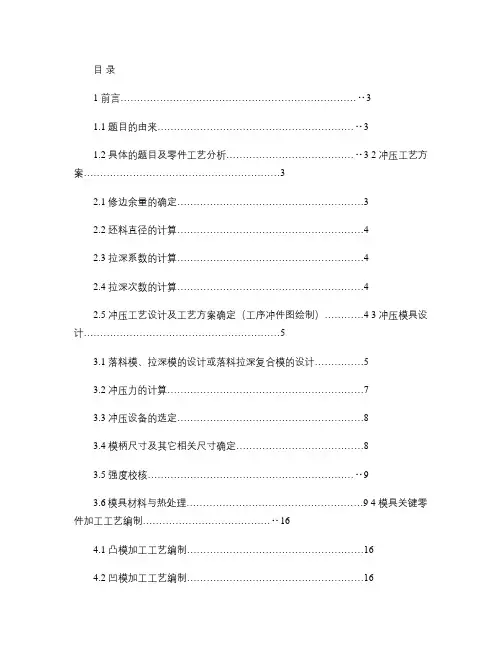

目录1 前言………………………………………………………………‥31.1 题目的由来……………………………………………………‥31.2 具体的题目及零件工艺分析.......................................‥3 2 冲压工艺方案 (3)2.1 修边余量的确定 (3)2.2 坯料直径的计算 (4)2.3 拉深系数的计算 (4)2.4 拉深次数的计算 (4)2.5 冲压工艺设计及工艺方案确定(工序冲件图绘制)............4 3 冲压模具设计 (5)3.1 落料模、拉深模的设计或落料拉深复合模的设计 (5)3.2 冲压力的计算 (7)3.3 冲压设备的选定 (8)3.4 模柄尺寸及其它相关尺寸确定 (8)3.5 强度校核………………………………………………………‥93.6模具材料与热处理………………………………………………9 4 模具关键零件加工工艺编制…………………………………‥164.1 凸模加工工艺编制 (16)4.2 凹模加工工艺编制 (16)4.3 凸凹模加工工艺编制 (17)5 结束语……………………………………………………………‥17 前言1.1 题目的由来在教育主管部门的关怀下,在院系领导的关心、关注下,在《冲压成型技术》课程实践考核方案获得通过之后,由专业老师出题,进行与冲压、模具、加工有关的综合设计,重点考核综合运用冲压知识、工序与工序衔接复合、拉深曲线拟合(或正拉深与反拉深的应用、在掌握模具制造工艺基础上正确利用合理模具结构解决冲压件成形问题能力。

1.2 具体的题目及零件工艺性分析1对以下冲压件(材料08FAl, 厚度1mm )进行冲压工艺设计、模具设计,对关键模具零件进行加工工艺编制,按要求绘制模具装配图、关键模具零件的零件图,编写设计计算说明书,正确回答有关提问。

将以上长度方向尺寸各加上1mm图1.1 冲压件2、材料及强度、刚度。

该零件的材料为硬度t=1.5的08FAL 钢,具有优良的冲压性能。

10.模具总装配图

图 4 模具装配图

11.模具零件图

图 5 凸凹模

图 6 冲孔凸模

图7 落料凹模板

图8 上模座板

图9 下模座板

图10 上垫板

图11 下垫板

图12 凸模固定板

图13 空心垫板

图14 推件块

图15 卸料板

图16 凸凹模固定板

二、模具制造

1. 主要模具零件加工工艺过程

落料凹模加工工艺过程材料:Gr12 硬度: 60 ~64 HRC 冲孔凸模加工工艺过程材料:T10A 硬度:56 ~60HRC

凸凹模加工工艺过程材料:Gr12 硬度: 60 ~64 HRC

凸模固定板加工工艺过程材料:45# 硬度: 24 ~28 HRC

凸凹模固定板加工工艺过程材料:45# 硬度: 24 ~28 HRC 卸料板加工工艺过程材料:45# 硬度: 24 ~28 HRC

上垫板加工工艺过程材料:T8A 硬度: 54 ~58 HRC 下垫板加工工艺过程材料:T8A 硬度: 54 ~58 HRC 空心垫板加工工艺过程材料:45# 硬度: 24 ~28 HRC

上模座加工工艺过程材料:HT200

下模座加工工艺过程材料:HT200

推件块加工工艺过程材料:45# 硬度: 24 — 28 HRC。

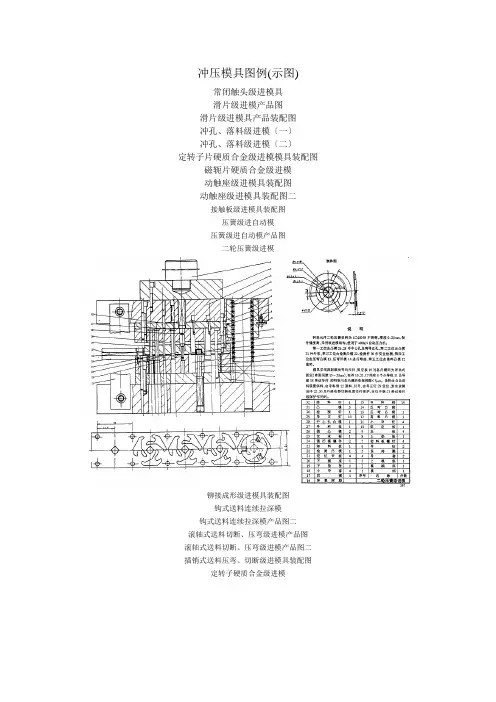

冲压模具图例(示图)常闭触头级进模具滑片级进模产品图滑片级进模具产品装配图冲孔、落料级进模〔一〕冲孔、落料级进模〔二〕定转子片硬质合金级进模模具装配图磁轭片硬质合金级进模动触座级进模具装配图动触座级进模具装配图二接触板级进模具装配图压簧级进自动模压簧级进自动模产品图二轮压簧级进模铆接成形级进模具装配图钩式送料连续拉深模钩式送料连续拉深模产品图二滚轴式送料切断、压弯级进模产品图滚轴式送料切断、压弯级进模产品图二插销式送料压弯、切断级进模具装配图定转子硬质合金级进模双切口连续拉深模具装配图整带料自动连续拉深模具装配图整带料自动连续拉深模具产品图对向凹模汽车车门齿板模具装配图汽车车门齿板产品图汽车散热器罩修边冲孔模周密冲裁模〔一〕周密冲裁模〔二〕周密冲裁模〔三〕正装-倒装复合模子冲片复合模模具装配图磁极片复合模模具装配图转子冲槽复合模模具装配图歪楔式冲孔模调焦导向盘侧向模具装配图槽钢产品图剖切模-管件切槽模模具产品装配图外缘-内缘-整修模-筒壁切舌模自行车花盘冷挤模管子冲孔、扩口模模具装配图装配模模具装配图液压胀形模产品图通用切断模产品图汽车前围外板拉深模变薄-旋转变薄模具装配图液压拉深模产品图大型件弯曲曲折折曲曲折折折折模V形件-U形件-W形件弯曲曲折折曲曲折折折折模Z形件-圆形件弯曲曲折折曲曲折折折折模产品图卷圆模产品图压圈弯曲曲折折曲曲折折折折模模具装配图螺旋弯曲曲折折曲曲折折折折模模具装配图其它外形件弯曲曲折折曲曲折折折折模产品图。

例8.2.1冲裁模设计与制造实例工件名称:手柄工件简图:如图8.2.1所示。

生产批量:中批量材料:Q235-A钢材料厚度:1.2mm1.冲压件工艺性分析此工件只有落料和冲孔两个工序。

材料为Q235-A钢,具有良好的冲压性能,适合冲裁。

工件结构相对简单,有一个φ8mm的孔和5个φ5mm的孔;孔与孔、孔与边缘之间的距离也满足要求,最小壁厚为3.5mm(大端4个φ5mm的孔与φ8mm孔、φ5mm的孔与R16mm外圆之间的壁厚)。

工件的尺寸全部为自由公差,可看作IT14级,尺寸精度较低,普通冲裁完全能满足要求。

2.冲压工艺方案的确定该工件包括落料、冲孔两个基本工序,可有以下三种工艺方案:方案一:先落料,后冲孔。

采用单工序模生产。

方案二:落料-冲孔复合冲压。

采用复合模生产。

方案三:冲孔-落料级进冲压。

采用级进模生产。

方案一模具结构简单,但需两道工序两副模具,成本高而生产效率低,难以满足中批量生产要求。

方案二只需一副模具,工件的精度及生产效率都较高,但工件最小壁厚3.5mm接近凸凹模许用最小壁厚3.2mm,模具强度较差,制造难度大,并且冲压后成品件留在模具上,在清理模具上的物料时会影响冲压速度,操作不方便。

方案三也只需一副模具,生产效率高,操作方便,工件精度也能满足要求。

通过对上述三种方案的分析比较,该件的冲压生产采用方案三为佳。

3.主要设计计算(1)排样方式的确定及其计算设计级进模,首先要设计条料排样图。

手柄的形状具有一头大一头小的特点,直排时材料利用率低,应采用直对排,如图8.2.2所示的排样方法,设计成隔位冲压,可显著地减少废料。

隔位冲压就是将第一遍冲压以后的条料水平方向旋转180°,再冲第二遍,在第一次冲裁的间隔中冲裁出第二部分工件。

搭边值取2.5mm和3.5mm,条料宽度为135mm,步距离为53 mm,一个步距的材料利用率为78%(计算见表8.2.1)。

查板材标准,宜选950mm×1500mm的钢板,每张钢板可剪裁为7张条料(135mm×1500mm),每张条料可冲56个工件,故每张钢板的材料利用率为76%。