转向驱动桥主减速器设计_需要修改

- 格式:doc

- 大小:1.94 MB

- 文档页数:29

毕业设计(论文)驱动桥主减速器设计说明书摘要本次毕业设计的题目是中型货车驱动桥设计。

驱动桥是汽车传动系统的重要组成部件,其位于传动系的末端,其功用是增大由传动轴或变速器传来的转矩,将其传给驱动轮并使其具有差速功能. 所以中型专用汽车驱动桥设计有着实际的意义。

在本次设计中,根据当今驱动桥的发展情况确定了驱动桥各部件的设计方案。

其中根据本次设计的车型为中型汽车,所以主减速器的形式采用双级主减速器;而差速器则采用目前被广泛应用的对称式锥齿轮差速器;其半轴为全浮式支撑。

在本次设计中完成了对主减速器、差速器、半轴、桥壳及轴承的设计计算及校核。

并通过以上计算满足了驱动桥的各项功能。

此外本设计还应用了较为先进的设计手段,如用MATLAB进行计算编程和用CAXA软件绘图。

本设计保持了驱动桥有足够的强度、刚度和足够的使用寿命,以及足够的其他性能。

并且在本次设计中力求做到零件通用化和标准化。

关键词:驱动桥、主减速器、差速器、半轴、桥壳AbstractThe graduation project is the subject of a medium goods vehicle driver in the design of the bridge. Bridge drive vehicle drive system is an important component parts, its function is increasing drive shaft or transmission came from the torque, and its transmission to a driving wheel differential function. So medium-sized private car driver has a practical bridge design Significance.In the design of the bridge under the current drive the development of the driver identified the components of the bridge design. According to the design of this model for the medium-sized cars, so the main reducer in the form of a two-stage main reducer, and the current differential is being widely used symmetric bevel gear differential; its axle for the whole floating - Support. In the completion of the design of the main reducer, differential and axle, bearings and the bridge shell calculation and design verification. Through the above calculation and the drive to meet the various functions of the bridge. In addition the design of a more advanced design tools, such as MATLAB calculated using CAXA software programming and graphics.This design has maintained a drive axle have sufficient strength, stiffness and sufficient life, and enough other properties. And in this design-to-common and standardized components.Key words:Drive Bridge, the main reducer, differential and axle, Shell Bridge目录第1章绪论 (1)1.1 驱动桥简介 (1)1.2 驱动桥设计的基本要求 (1)第2章驱动桥主减速器设计 (3)2.1 主减速器简介 (3)2.2 主减速器形式的选择 (3)2.3主减速器锥齿轮的选择 (4)2.3 主减速器齿轮的支承 (5)2.4 主减速器轴承的预紧 (6)2.5 锥齿轮啮合的调整 (7)2.7 润滑 (7)2.8 双曲面锥齿轮的设计 (8)2.8.1主减速比的确定 (8)2.8.2主减速器齿轮计算载荷的确定 (8)2.8.3主减速器齿轮基本参数的选择 (9)2.8.4有关双曲面锥齿轮设计计算方法及公式 (12)2.8.5主减速器双曲面齿轮的强度计算 (20)2.9主减速齿轮的材料及热处理 (22)第3章差速器的设计 (23)3.1 差速器的功用 (23)3.2 差速器结构形式的选择 (23)3.3 差速器齿轮的基本参数选择 (25)3.4 差速器强度计算 (26)3.5 差速器直齿圆锥齿轮参数 (27)第4章车轮传动装置的设计 (29)4.1 车轮传动装置的功用 (29)4.2 半轴支承型式 (29)4.3 全浮式半轴计算载荷的确定 (29)4.4 半轴的强度计算 (29)4.5 全浮式半轴杆部直径的初选 (30)4.6 半轴的结构设计及材料与热处理 (31)第5章驱动桥壳设计 (32)5.1 驱动桥壳的功用和设计要求 (32)5.2 驱动桥壳结构方案分析 (32)5.3 汽车以最大牵引力行驶时的桥壳强度计算 (33)第6章轴承的寿命计算 (35)6.1主减速器轴承的计算 (35)6.2轴承载荷的计算 (37)6.3主动齿轮轴承寿命计算 (37)结论 (39)参考文献 (40)致谢 (41)附录1 (42)附录2 (47)第1章绪论1.1驱动桥简介驱动桥是汽车传动系的重要组成部分,它位于传动系的末端,一般由主减速器、差速器、车轮传动装置和桥壳等组成。

绪论汽车驱动桥位于传动系的结尾。

其大体功用第一是增扭,降速,改变转矩的传递方向,即增大由传动轴或直接从变速器传来的转矩,并将转矩合理的分派给左右驱动车轮;第二,驱动桥还要经受作用于路面或车身之间的垂直力,纵向力和横向力,和制动力矩和反作使劲矩等。

驱动桥一样由主减速器,差速器,车轮传动装置和桥壳组成。

关于重型载货汽车来讲,要传递的转矩较乘用车和客车,和轻型商用车都要大得多,以便能够以较低的本钱运输较多的货物,因此选择功率较大的发动机,这就对传动系统有较高的要求,而驱动桥在传动系统中起着举足轻重的作用。

随着目前国际上石油价钱的上涨,汽车的经济性日趋成为人们关切的话题,这不单单只对乘用车,关于载货汽车,提高其燃油经济性也是各商用车生产商来提高其产品市场竞争力的一个宝贝,因为重型载货汽车所采纳的发动机都是大功率,大转矩的,装载质量在十吨以上的载货汽车的发动机,最大功率在140KW以上,最大转矩也在700N·m以上,百千米油耗是一样都在34升左右。

为了降低油耗,不仅要在发动机的环节上节油,而且也需要从传动系中减少能量的损失。

这就必需在发动机的动力输出以后,在从发动机—传动轴—驱动桥这一动力输送环节中寻觅减少能量在传递的进程中的损失。

在这一环节中,发动机是动力的输出者,也是整个机械的心脏,而驱动桥那么是将动力转化为能量的最终执行者。

因此,在发动机相同的情形下,采纳性能优良且与发动机匹配性比较高的驱动桥便成了有效节油的方法之一。

因此设计新型的驱动桥成为新的课题。

目前国内重型车桥生产企业也要紧集中在中信车桥厂、东风襄樊车桥公司、济南桥箱厂、汉德车桥公司、重庆红岩桥厂和安凯车桥厂几家企业。

这些企业几乎占到国内重卡车桥90%以上的市场。

设计驱动桥时应当知足如下大体要求:1)选择适当的主减速比,以保证汽车在给定的条件下具有最正确的动力性和燃油经济性。

2)外廓尺寸小,保证汽车具有足够的离地间隙,以知足通过性的要求。

主减速器的检查与调整作者:王丽侠来源:《农机使用与维修》2014年第12期主减速器是驱动桥重要组成部分。

驱动桥的作用是将万向传动装置传来的动力折过 90°角,改变力的传递方向,并由主减速器降低转速,增大转矩后,经差速器分配给左右半轴和驱动轮。

主减速器的功用是将万向传动装置传来的发动机转矩传给差速器,并在动力的传动过程中将转矩增大并相应降低转速。

主动锥齿轮和从动锥齿轮的调整正确与否,对于主减速器的使用寿命和运转平稳性起着决定性作用,主减速器和差速器总成拆装后,特别是更换某些零部件后,必须通过精确的测量、计算,选出合适的调整垫片;通过改变垫片的厚度来轴向移动变速器输出轴上的主动齿轮,使啮合印痕在最佳位置;通过改变垫片的厚度来轴向移动从动齿轮,使啮合间隙在规定的公差范围。

主动锥齿轮和从动锥齿轮只能一起更换。

在拆卸变速器之前,最好测量齿面的平均间隙以及偏差。

只要修理影响到主动锥齿轮和从动锥齿轮位置的零部件,必须重新测定调整垫片厚度。

1. 主、从动锥齿轮啮合情况检查调整只要轴承座、主动锥齿轮的后轴承、一挡齿轮的滚针轴承外座圈、输出轴的后轴承外座圈被更换,就必须通过调整垫片的厚度来调整主动锥齿轮,使主、从动锥齿轮的啮合印痕在最佳位置。

具体方法如下:主、从动锥齿轮啮合情况检查,是检视轮齿啮合痕迹的位置,并以此作为调整的依据。

其工艺如下:先将齿面擦干净,用中等黏度的油质颜料(如红丹),均匀地薄薄地涂在主动(或从动)齿轮的齿面上,来回转动主动齿轮,并使其稍有负荷,然后查看齿面上的接触印痕,即可判明啮合情况是否正常。

若啮合情况不正常,应反复调整主动齿轮和从动齿轮的位置,使从动锥齿轮齿面上的接触印痕达到占全齿长的2/3,印痕边缘距齿的小端2~4 mm,印痕高度边缘距齿面边缘0.8~1.6 mm。

主、从动锥齿轮之间啮合区均由主从动锥齿轮沿各自轴向位移来调整,主动锥齿轮的轴向位移可通过若干不同厚度调整垫片的增减来调整,齿侧间隙一般以0.15~0.40 mm为宜。

摘要汽车驱动桥位于传动系末端,其基本功能是增大由传动轴或直接由变速器传来的转矩,将转矩分配给左、右驱动车轮,并使左、右驱动车轮具有汽车行驶运动学所需要的差速功能;同时,驱动桥还需要承受作用于路面和车架或车厢之间的垂直力、纵向力和横向力。

一般汽车结构中,驱动桥包括主减速器、差速器、驱动车轮的传动装置及桥壳等部件。

驱动桥设计应满足的基本要求:所选择的主减速比应保证汽车具有最佳的动力性和燃油经济性;外形尺寸要小,保证有必要的离地间隙;齿轮及其传动件工作平稳,噪音小;在各种转速和载荷下具有较高的传动效率;在保证足够的强度、刚度条件下,应力要尽量小,尤其是簧下质量应尽量小,以改善汽车的平顺性;与悬架导向机构运动协调;结构简单,加工工艺性好,制造容易,拆装、调整方便。

驱动桥的结构方案分析驱动桥的结构形式与驱动车轮的悬架形式密切相关。

当驱动车轮采用非独立悬架时,驱动桥应为非断开式(或称为整体式),即驱动桥壳是一根连接左右驱动车轮的空心梁,而主减速器、差速器及车轮传动装置(由左右半轴组成)都装在它里面。

当采用独立悬架时为保证运动协调,驱动桥应为断开式。

这种驱动桥无刚性的整体外壳,主减速器及其壳体装在车架或车身上,两侧驱动车轮与车架或车身做弹性连接,并可彼此独立分别相对于车身做上下摆动,车轮传动采用万向节传动。

具有桥壳的非断开式驱动桥结构简单、制造工艺性好、成本低、工作可靠、维修调整容易,广泛应用于各种载货汽车、客车及多数的越野车和部分小轿车上。

但整个驱动桥均属于簧下质量,对于汽车平顺性和降低动载荷不利。

断开式驱动桥结构较复杂,成本较高,但它大大地增加了离地间隙;减小了簧下质量,从而改善了行驶平顺性,提高了汽车的平均速度;减小了汽车在行驶时作用于车轮与车桥上的动载荷,提高了零部件的使用寿命;由于驱动车轮与地面的接触情况及对各种地形的适应性较好,大大增加了车轮的抗侧滑能力;与之相配合的独立悬架导向机构设计得合理,可增加不足转向效应,提高汽车的操纵稳定性。

摘要本设计是对载货汽车设计一个结构合理、工作性可靠的双级主减速器。

此双级主减速器是由两级齿轮减速组成。

与单级主减速器相比,在保证离地间隙相同时可得到很大的传动比,并且还拥有结构紧凑,噪声小,使用寿命长等优点。

本文论述了双级主减速器各个零件参数的设计和校核过程。

设计主要包括:主减速器结构的选择、主、从动锥齿轮的设计、轴承的校核。

主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。

对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。

关键词:载货汽车;双级主减速器;齿轮;校核;设计ABSTRACTThis design is designs a structure to the truck to be reasonable, work related reliable two-stage main gear box. This two-stage main gear box is composed of two level of gear reductions. Compares with the single stage main gear box, when the guarantee ground clearance is the same may obtain the very great velocity ratio, and also has the structure to be compact,the noise is small, service life long and so on merits. This article elaborated the two-stage main gear box each components parameter computation and the selection process, and through computation examination. The design mainly includes: Main gear box structure choice, host, driven bevel gear's design, bearing's examination. The main reducer in the transmission lines used to reduce vehicle speed, increased the torque , it is less dependent on the bevel of more gear drive of less bevel gearPurchase of the longitudinal engine automobiles, the main bevel gear reducer also used to change the driving force for the direction of transmission.Key words: Truck;Two-stage Main Reduction Gear;Gear;Check 目录摘要 IAbstract II第1章绪论 11.1 概述 11.1.1 主减速器的概述 11.1.2 主减速器设计的要求 11.2 主减速器的结构方案分析 21.2.1 主减速器的减速形式 21.2.2 主减速器的齿轮类型 21.2.3 主减速器主、从动锥齿轮的支承方案 31.3 主要涉及内容及方案 4第2章主减速器的结构设计与校核 52.1 主减速器传动比的计算 52.1.1 轮胎外直径的确定 52.1.2 主减速比的确定 62.1.3 双级主减速器传动比分配72.2 主减速齿轮计算载荷的确定 82.3 主减速器齿轮参数的选择102.4 主减速器螺旋锥齿轮的几何尺寸计算与强度计算 12 2.4.1 主减速器螺旋锥齿轮的几何尺寸计算 122.4.2 主减速器螺旋锥齿轮的强度校核132.5第二级齿轮模数的确定172.6双级主减速器的圆柱齿轮基本参数的选择182.7齿轮的校核192.8主减速器齿轮的材料及热处理202.9本章小结21第3章轴承的选择和校核223.1主减速器锥齿轮上作用力的计算223.2轴和轴承的设计计算243.3主减速器齿轮轴承的校核263.4本章小结29第4章轴的设计304.1 一级主动齿轮轴的机构设计 304.2 中间轴的结构设计314.3 本章小结32第5章轴的校核335.1 主动锥齿轮轴的校核 335.2中间轴的校核355.3本章小结37结论 38致谢 39参考文献40附录 41第1章绪论1.1 概述1.1.1 主减速器的概述主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。

课程论文主减速器的设计指导教师学院名称专业名称摘要汽车主减速器作为汽车驱动桥中重要的传力部件,是汽车最关键的部件之一。

它承担着在汽车传动系中减小转速、增大扭矩的作用,同时在动力向左右驱动轮分流的差速器之前设置一个主减速器,可以使主减速器前面的传动部件,如变速箱、分动器、万向传动装置等传递的扭矩减小,同时也减小了变速箱的尺寸和质量,而且操控灵敏省力。

汽车主减速器结构多种多样,主要是根据其齿轮类型、主动齿轮和从动齿轮的安置方法以及减速型式的不同而异。

按照主减速器齿轮的类型分为:螺旋锥齿轮和双曲面齿轮;按照主减速器主动锥齿轮的支承型式及安置方法分为:悬臂式和跨置式;按照主减速器减速形式分为:单级减速、双级减速、双速减速、贯通式主减速器和轮边减速等。

主减速器设计的好坏关系到汽车的动力性、经济性以及噪声、寿命等诸多方面。

如何协调好各方关系、合理匹配设计参数,以达到满足使用要求的最优目标,是主减速器设计中最重要的问题。

关键词:中型客车主减速器圆锥齿轮主减速器的设计1、汽车的主要参数车型 中型货车驱动形式 FR4×2发动机位置 前置、纵置最高车速 U max =90km/h最大爬坡度 i max ≥28%汽车总质量 m a =9290kg满载时前轴负荷率 25.4%外形尺寸 总长L a ×总宽B a ×总高H a =6910×2470×2455mm 3轴距 L=3950mm前轮距 B 1=1810mm后轮距 B 2=1800mm迎风面积 A ≈B 1×H a空气阻力系数 C D =0.9轮胎规格 9.00—20或9.0R20离合器 单片干式摩擦离合器变速器 中间轴式、五挡下面参数为参考资料所得:发动机最大功率及转速 114Kw-2600r/min;发动机最大转矩及转速 539Nm-1600r/min ;主减速比 0i =4.44;变速器传动比抵挡/高档 6.3/1轮胎半径:型号为9.0R20,轮胎胎体直径为9.0英尺,轮辋直径为20英尺,所以半径为()m 48.024.522020.9≈⨯+⨯=r r汽车满载时质量 14t 2、主减速器结构形式的确定主减速器可以根据其齿轮类型、减速形式以及主、从动齿轮的支承形式的不同而分类。

本科学生毕业设计CL1220商用车双极主减速器驱动桥设计摘要驱动桥作为汽车四大总成之一,它的性能的好坏直接影响整车性能,而对于商用车车显得尤为重要。

当采用大功率发动机输出大的转矩以满足目前商用汽车的快速、高效率、高效益的需要时,必须要搭配一个高效、可靠的驱动桥。

所以设计出结构简单、工作可靠、造价低廉的驱动桥,能大大降低整车生产的总成本,推动汽车经济的发展。

本设计首先论述了驱动桥的总体结构,在分析了国内外现状、驱动桥各部分结构形式及其以往形式的优缺点的基础上,确定了总体设计方案:采用整体式驱动桥,主减速器的减速型式采用双级减速器,主减速器齿轮采用螺旋锥齿轮,差速器采用普通对称式圆锥行星齿轮差速器,半轴采用全浮式型式,桥壳采用铸造整体式桥壳。

在本次设计中,主要完成了双级减速器、圆锥行星齿轮差速器、全浮式半轴的设计和桥壳的校核材料的选取等工作。

关键词:驱动桥;设计;计算;校核;材料ABSTRACTDrive bridge as one of its four Assembly vehicles, which have a direct impact on the performance of vehicle performance, and load goods vehicles is very important. When using the high power output of the engine torque to meet current fast and heavy-truck when the need for efficient, cost effective, must be used with an efficient, reliable drive axle. Design structure is simple, reliable, low cost drive axle, can greatly reduce the total cost of vehicle production, promote the economic development of the automobile.This design first expositions has driven bridge of overall structure, in analysis has at home and abroad status, and driven bridge the part structure form and past form of advantages and disadvantages of Foundation Shang, determine has overall design programme: used overall type driven bridge, main reducer of deceleration type type used double level reducer, main reducer gear used spiral cone gear, differential used General symmetric type cone planet gear differential, half axis used full floating type type type, bridge shell used casting overall type bridge shell. In this design, the major completed a two-stage reducer, planetary gear differential, full floating axle with tapered design and check of axle of selection of materials and so on.Key words:Driving axle;Design;Calculation;Checking;Material目录摘要 (Ⅰ)Abstract ............................................................................................................... i i 第1章 (1)1.1 汽车驱动桥概述 (1)1.2驱动桥国内外相关研究进展 (1)1.2.1 国内研究进展 (1)1.2.2 国外研究进展 (2)1.3 驱动桥的种类 (3)1.3.1 非断开式驱动桥 (4)1.3.2 断开式驱动桥 (4)1.4 驱动桥结构组成 (5)1.4.1 主减速器 (5)1.4.2 差速器 (9)1.4.3 半轴 (9)1.4.4 桥壳 (10)1.5 设计的主要内容 (10)第2章主减速器设计 (12)2.1 主减速器结构方案的分析及确定 (12)2.1.1 主减速器比的计算 (12)2.1.2主减速器结构方案的确定 (13)2.2 主减速器齿轮设计 (13)2.2.1 主减速器齿轮参数的选择 (13)2.2.2 主减速器齿轮计算载荷的确定 (14)2.3 主减速器齿轮的材料及热处理 (15)2.4 主减速器螺旋锥齿轮的计算 (16)2.4.1 主减速器螺旋锥齿轮的几何尺寸计算 (16)2.4.2 主减速器螺旋锥齿轮的强度计算 (17)2.5 主减速器轴承的计算 (19)2.6 主减速器的润滑 (22)2.7 本章小结 (23)第3章差速器设计 (24)3.1 差速器结构方案的分析及确定 (24)3.2 普通锥齿轮式差速器设计 (24)3.2.1 对称式圆锥行星齿轮差速器 (24)3.2.2差速器齿轮的基本参数选择 (25)3.3差速器齿轮的材料 (26)3.4 差速器齿轮的几何尺寸计算与强度计算 (27)3.4.1差速器齿轮的几何尺寸计算 (27)3.4.2 差速器齿轮的强度计算 (28)3.5 本章小结 (29)第4章半轴设计 (30)4.1 半轴形式的确定 (30)4.2 半轴的设计与计算 (30)4.2.1 半轴的设计 (30)4.2.2 全浮式半轴的设计计算 (32)4.3 半轴的结构设计及材料与热处理 (33)4.4 本章小结 (33)第5章驱动桥桥壳的校核 (34)5.1 驱动桥桥壳形式的确定 (34)5.2 桥壳的受力分析及强度计算 (34)5.2.1 桥壳的静弯曲应力计算 (34)5.2.2 在不平路面冲击载荷作用下桥壳的强度计算 (35)5.2.3 汽车以最大牵引力行驶时的桥壳的强度计算 (36)5.2.4 汽车紧急制动时的桥壳强度计算 (37)5.2.5 汽车受最大侧向力时桥壳的强度计算 (38)5.3 本章小结 (42)结论 (43)参考文献............................................................................... 错误!未定义书签。

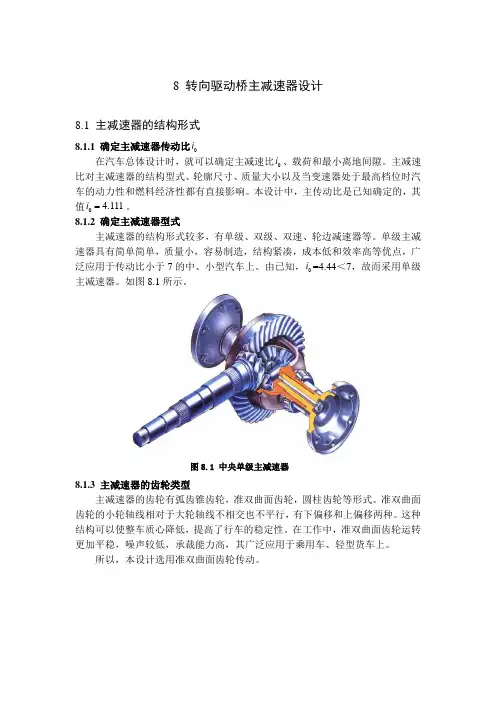

8 转向驱动桥主减速器设计8.1 主减速器的结构形式8.1.1 确定主减速器传动比0i在汽车总体设计时,就可以确定主减速比0i 、载荷和最小离地间隙。

主减速比对主减速器的结构型式、轮廓尺寸、质量大小以及当变速器处于最高档位时汽车的动力性和燃料经济性都有直接影响。

本设计中,主传动比是已知确定的,其值111.40 i 。

8.1.2 确定主减速器型式主减速器的结构形式较多,有单级、双级、双速、轮边减速器等。

单级主减速器具有简单简单,质量小,容易制造,结构紧凑,成本低和效率高等优点,广泛应用于传动比小于7的中、小型汽车上。

由已知,0i =4.44<7,故而采用单级主减速器。

如图8.1所示。

图8.1 中央单级主减速器8.1.3 主减速器的齿轮类型主减速器的齿轮有弧齿锥齿轮,准双曲面齿轮,圆柱齿轮等形式。

准双曲面齿轮的小轮轴线相对于大轮轴线不相交也不平行,有下偏移和上偏移两种。

这种结构可以使整车质心降低,提高了行车的稳定性。

在工作中,准双曲面齿轮运转更加平稳,噪声较低,承裁能力高,其广泛应用于乘用车、轻型货车上。

所以,本设计选用准双曲面齿轮传动。

1—螺母; 2—后桥凸缘; 3—油封; 4—前轴承; 5—主动锥齿轮调整垫片;6—隔套; 7—垫片; 8—位置调整垫片; 9—后轴承;10—主动锥齿轮图8..2 主动锥齿轮及调整装置零件图8.1.4 主减速器主,从动锥齿轮的支承形式图8.3 主动锥齿轮悬臂式支承图8.4 主动锥齿轮跨置式图8.5 从动锥齿轮支撑形式主动锥齿轮的支承形式可分为悬臂式支承和跨置式支承两种。

乘用车常采用结构简单、质量较小、成本较低的悬臂式,跨置式支承较悬臂式承载能力可提高10%左右(如图示),但结构较复杂,所以本设计采用悬臂式支承结构(如图2-3示)。

从动锥齿轮采用圆锥滚子轴承支承(如图2-5示)。

两轴承的圆锥滚子大端相向朝内,以减小尺寸c+d 。

为均匀分配载荷,一般c 等于或大于d 。

8.2主减速器的基本参数选择与设计计算8.2.1主减速器计算载荷的确定1.按发动机最大转矩和最低挡传动比确定从动锥齿轮的计算转矩ce T 从动锥齿轮计算转矩ce Tni i ki T K T f e d ce η01max =(2-2)式中:ce T —计算转矩,m N ⋅; max e T —发动机最大转矩,max e T =210m N ⋅n —计算驱动桥数目,n =1; f i —变速器传动比,f i=1;0i —主减速器传动比,0i =4.444; η—变速器传动效率,取η=0.9; k —液力变矩器变矩系数,k =1;d K —猛接离合器而产生的动载系数,d K =1; 1i —变速器最低挡传动比,1i =3.545; 代入式(2-1),有: ce T =2754.39m N ⋅2.按驱动轮打滑转矩确定从动锥齿轮的计算转矩cs Tm m r i r G m T cs ⋅=ηϕ/2'2 (2-3)式中:2G —汽车满载时一个驱动桥给水平地面的最大负荷,前桥所承的负荷2G =N 5.98248.92/2005=⨯;ϕ—轮胎对地面的附着系数,在安装一般轮胎的汽车在良好的混凝土或沥青路上,取0.85,对于安装防测滑轮胎的乘用车可取1.25,对于越野车一般取1.0,取ϕ=0.85;r r —车轮的滚动半径,在此选用轮胎型号为205/55 R16,则车轮滚动半径为0.31595m ;m '2——汽车最大加速度时的后轴负荷转移系数,乘用车m '2=1.2〜1.4,取1.3;m η—主减速器从动锥齿轮到驱动车轮之间的传动效率,m η=0.95; m i —主减速器从动锥齿轮到驱动车轮之间的传动比,m i =1; 可得:m m r cs i r G m T ⋅=ηϕ/2'2=195.03159.085.03.15.9824⨯⨯⨯⨯=3609.93m N ⋅3.对于公路车辆来说,使用条件较非公路车辆稳定,其正常持续转矩是根据所谓平均比牵引力的值来确定的,按汽车日常行驶平均转矩确定从动锥齿轮的计算转矩cf Tni r F T m m rt cf η=式中:t F —汽车日常行驶平均牵引力,j w i f t F F F F F +++=,等号后分别为滚动阻力,坡度阻力,空气阻力,加速阻力,日常行驶忽略坡度阻力和加速阻力N A C f G F F F a D a w f t 43.109615.212=⋅+⋅=+=μ其中:a G —整车重力,N G a 8.92005⨯=;f —滚动阻力系数,计算时轿车取R f =0.010~0.015,载货汽车取0.015~0.020,越野汽车取0.020~0.035,取f =0.025;D C —空气助力系数,D C =0.8;A 迎风面积,25.2mm A =;a μ—日常平均行驶车速,h km a /80=μ。

汽车主减速器的优化设计汽车主减速器是汽车传动系统的重要组成部分,它承担着降低转速、增加扭矩以及传递动力的任务。

在追求汽车性能与舒适性的今天,对汽车主减速器进行优化设计显得尤为重要。

本文将围绕汽车主减速器的优化设计展开讨论,旨在提升其动力传输效率、降低噪音以及减少振动。

汽车主减速器位于发动机与变速器之间,主要作用是减速增扭,将发动机的高转速、低扭矩转化为低转速、高扭矩,以便于车辆的行驶与加速。

主减速器还承担着调整动力输出、改变扭矩分布等任务,以确保车辆在不同工况下的平稳行驶。

针对汽车主减速器的优化设计,我们从以下几个方面展开讨论:优化的目标主要包括提高动力传输效率、降低噪音和振动、增加疲劳寿命以及减小外形尺寸等。

为了实现这些目标,我们需要对主减速器的结构设计、材料选择、齿轮参数等进行细致的研究。

通过查阅相关文献和资料,了解主减速器优化设计方面的最新研究成果和技术发展趋势,为后续的优化工作提供理论支持。

通过建立主减速器的数学模型,进行理论研究或数值模拟,以探究主减速器在不同设计方案下的性能表现。

例如,采用有限元分析法对主减速器的结构进行静态和动态分析,以评估其强度、刚度和振动特性。

在理论研究或数值模拟的基础上,结合实际应用情况对主减速器进行优化设计。

例如,通过实验测试调整齿轮参数、结构改进等措施,以达到最优的性能表现。

为了评估主减速器优化设计的效果,我们需要制定一套评价标准。

具体来说,可以从以下几个方面进行评价:动力传输效率:通过对比优化前后的动力输出、扭矩分布等数据,评价主减速器在提高动力传输效率方面的表现。

噪音与振动:采用噪音测试和振动分析等方法,对比优化前后的噪音和振动水平,以评价主减速器在降低噪音和振动方面的效果。

疲劳寿命:通过进行疲劳寿命实验,对比优化前后主减速器的疲劳寿命数据,以评估其耐久性。

外形尺寸与重量:对比优化前后主减速器的外形尺寸和重量数据,以评估其在减小外形尺寸和降低重量方面的优势。

课程论文主减速器的设计指导教师学院名称专业名称摘要汽车主减速器作为汽车驱动桥中重要的传力部件,是汽车最关键的部件之一。

它承担着在汽车传动系中减小转速、增大扭矩的作用,同时在动力向左右驱动轮分流的差速器之前设置一个主减速器,可以使主减速器前面的传动部件,如变速箱、分动器、万向传动装置等传递的扭矩减小,同时也减小了变速箱的尺寸和质量,而且操控灵敏省力。

汽车主减速器结构多种多样,主要是根据其齿轮类型、主动齿轮和从动齿轮的安置方法以及减速型式的不同而异。

按照主减速器齿轮的类型分为:螺旋锥齿轮和双曲面齿轮;按照主减速器主动锥齿轮的支承型式及安置方法分为:悬臂式和跨置式;按照主减速器减速形式分为:单级减速、双级减速、双速减速、贯通式主减速器和轮边减速等。

主减速器设计的好坏关系到汽车的动力性、经济性以及噪声、寿命等诸多方面。

如何协调好各方关系、合理匹配设计参数,以达到满足使用要求的最优目标,是主减速器设计中最重要的问题。

关键词:中型客车主减速器圆锥齿轮主减速器的设计1、汽车的主要参数车型中型货车驱动形式 FR4×2发动机位置前置、纵置最高车速 Umax=90km/h最大爬坡度 imax≥28%汽车总质量 ma=9290kg满载时前轴负荷率 %外形尺寸总长La ×总宽Ba×总高Ha=6910×2470×2455mm3轴距 L=3950mm前轮距 B1=1810mm后轮距 B2=1800mm迎风面积 A≈B1×Ha空气阻力系数 CD=轮胎规格—20或离合器单片干式摩擦离合器变速器中间轴式、五挡下面参数为参考资料所得:发动机最大功率及转速 114Kw-2600r/min;发动机最大转矩及转速 539Nm-1600r/min;主减速比i=;变速器传动比抵挡/高档 1轮胎半径:型号为,轮胎胎体直径为英尺,轮辋直径为20英尺,所以半径为汽车满载时质量 14t2、主减速器结构形式的确定主减速器可以根据其齿轮类型、减速形式以及主、从动齿轮的支承形式的不同而分类。

四川理工学院毕业设计(论文)乘用车断开式驱动桥设计学生:XXX学号:XXX专业:机械设计制造及其自动化班级:XXX指导教师:XXX四川理工学院机电工程系二OO九年六月附表2:四川理工学院毕业设计(论文)任务书设计(论文)题目:某乘用车断开式驱动桥设计系:机械学院专业:机械设计与制造班级:学号:学生: XXX 指导教师: XXX接受任务时间2009年3月2日教研室主任(签名)系主任(签名)1.毕业设计(论文)的主要内容及基本要求(1)基本设计参数设计数据参看桑塔纳轿车(2)主要内容及基本要求根据车辆技术参数确定驱动桥设计方案,对所设计的驱动桥进行计算说明及校核,完成驱动桥总装配图,最后完成总装配图一张,主要零件图2-3张,设计说明书一份。

2.指定查阅的主要参考文献及说明[1]臧杰,阎岩.汽车构造[M].机械工业出版社,2005,8.[2]王望予主编.汽车设计[M].机械工业出版社,2004,8.[3] 刘泽九.轴承应用手册[S]. 北京.机械工业出版社1996.3[4]《汽车工程手册编辑》委员会.汽车工程手册[S]. 北京.人民交通出版社.2001.5[5]刘涛主编.汽车设计[M].北京大学出版社,2008,1.摘要本文主要是桑塔纳2000汽车的转向驱动桥。

对于乘用车的前驱,既要满足转向的要求,又要满足驱动的要求。

因此,为该车前轮设计转向驱动桥是很又必要的。

要满足这两项要求该车桥的半轴分为内外两半,通过万向节连接,实现等角速传动转矩。

而主销也分为上下两段以满足转向的要求。

本文主要对转向驱动桥各个部件进行设计、计算、校核,同时绘出了转向驱动桥的装配图,外半轴、主减速器的主从动齿轮的零件图。

本次设计过程丰富了我的知识,使我对汽车零件的设计又了一个更深层次的了解。

关键词:转向驱动桥;底盘;主减速器;ⅠABSTRACTThThis article mainly describes steering driving axle of the All-terrain vehicle Santana2000. Santana2000, this kind of all-terrain vehicle uses a four-wheel drive. The front wheel of this vehicle not only must atisfiedly steering request, but also must satisfy the actuation the request. Therefore, it is vital to design changes driving axle for this vehicle front wheel. The shaft divides into two parts, which are inside one and outside one. The joint connects the two parts to satisfy the constant angular velocity driving torque. And the pin also divides into two part ,to satisfy the request of steering. This article mainly design the various parts of the steering driving axle, such as designing, the computation, the examination. The process of this design has enriched my knowledge, and enabled me a deeper understanding of the design of automobile components and parts.Key words:steering driving axle ,chassis, main gear boxⅡ目录摘要 (Ⅰ)ABSTRACT (Ⅱ)第1章绪论 (1)1.1 第一章驱动桥结构方案拟定 (3)1.2 第二章主减速器设计 (5)2.1.1 确定主减速器传动比 (5)2.1.2 确定主减速器型式 (6)2.1.3 主减速器齿轮类型 (6)2.1.4 主减速器锥齿轮支承型式 (7)2.2.1 主减速器计算载荷的确定 (8)2.2.2 主减速器基本参数的选择 (9)1.2.3 主减速器齿轮的几何尺寸计算 (12)2.2.4 主减速器齿轮的强度计算 (14)2.2.5 强度计算后的尺寸调整 (16)2.3 准双曲面齿轮材料 (16)2.4 主减速器的润滑 (17)1.2 第三章差速器设计 (18)3.1 差速器结构型式的选择 (18)3.2 对称式圆锥行星齿轮差速器的结构 (18)3.3 对称式圆锥行星齿轮差速器的设计 (19)3.3.1 差速器齿轮的基本参数选择 (19)3.3.2 差速器齿轮的几何计算 (21)3.3.3 差速器齿轮的强度计算 (24)1.2 第四章半轴设计 (26)4.1. 半轴结构型式的选择 (26)4.2 半轴的设计计算 (26)4.3 半轴杆部直径的初选 (26)4.4 半轴的强度计算 (26)4.5 半轴的材料与热处理 (27)1.2 第五章万向节设计 (29)5.1 万向节的结构选择 (29)5.1 万向节的设计计算 (29)5.1 万向节的材料及热处理 (29)1.2 第六章驱动桥壳设计 (30)6.1 铸造整体式驱动桥壳的结构 (31)6.2 桥壳的受力分析与强度计算 (32)第6章结论 (33)6.1 致谢 (34)参考文献 (35)附录A:装配图(A0)附录B:零件图1 (减速器主动齿轮轴(A2))附录C:零件图2 (右半轴轴图(A3))附录D:优化设计(Matlab)绪论汽车驱动桥位于传动系的末端。

黑龙江工程学院本科生毕业设计摘要作为汽车关键零部件之一的车桥系统也得到相应的发展,在一般的汽车结构中,驱动桥包括主减速器(又称主传动器)、差速器、半轴及桥壳等部件。

单级主减速器通常由主动齿轮和从动齿轮组成。

在双级主减速器中,通常还要加一对圆柱齿轮或一组行星齿轮。

在轮边减速器中则常采用普通平行轴式布置的斜齿圆柱齿轮传动或行星齿轮传动。

主减速器采用的最广泛的是螺旋锥齿轮和双曲面齿轮。

本设计首先参考类似驱动桥主减速器的结构对比优缺点,确定出总体设计方案;然后确定主要部件的结构型式和主要设计参数;最后对主,从动锥齿轮,差速器圆锥行星齿轮,半轴齿轮,全浮式半轴进行校核以及对支承轴承进行了寿命校核。

并对主减速器主动锥齿轮进行有限元分析。

本设计采用传统的双曲面锥齿轮式单级主减速器作为CA1090的主减速器。

关键词: CA1090;主减速器;双曲面锥齿轮;轴承;行星齿轮;有限元分析1黑龙江工程学院本科生毕业设计ABSTRACTOne of the key components of a vehicle bridge system has also been a corresponding development of the automobile in the general structure, including the main gear axle (also known as the main drive device), differential, axle and axle housing and other components. Usually single-stage final drive gear and driven gear components. In the two-stage final drive, usually also add a pair of spur gear or a group of planetary gears. Reducer in the wheel is usually arranged by common parallel shaft helical gears or planetary gears. Final drive is the most widely used spiral bevel gear and hypoid gear.The drive axle design similar to the first reference to the structure of comparative advantages and disadvantages of the main gear, determined the overall design scheme; and then identify the main components of the structure type and the main design parameters; Finally, the driving and driven bevel gear, planetary gear differential cone, axle gear, full floating axle bearings were checked and were on life support check. Bevel gear final drive and initiative to the finite element method. This design uses a traditional-style hypoid bevel final drive as the CA1090 single-stage main gear.Key word: CA1090;Main Gear; Hypoid Gears; Bearing;Planetary Gear;FEA2黑龙江工程学院本科生毕业设计目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1选题的目的和意义 (1)1.2国内外研究现状 (1)1.3本次设计的主要内容 (3)第2章主减速器的设计 (4)2.1结构型式的选择 (4)2.1.1减速型式 (4)2.1.2齿轮的类型的选择 (4)2.1.3主动锥齿轮的支承形式 (7)2.1.4从动锥齿轮的支承形式及安置方法 (8)2.2基本参数选择与设计计算 (9)2.2.1计算载荷的确定 (9)2.2.2基本参数的选择 (11)2.2.3双曲面齿轮的几何尺寸计算 (15)2.2.4双曲面齿轮的强度计算 (23)2.2.5齿轮的材料及热处理 (28)2.3轴承的选择 (28)2.3.1计算转矩的确定 (28)2.3.2齿宽中点处的圆周力 (29)2.3.3双曲面齿轮所受的轴向力和径向力 (30)2.3.4轴承载荷的计算及轴承的选择 (31)2.4本章小结 (34)第3章差速器设计 (35)3.1差速器结构形式的选择 (35)3.2对称式圆锥行星齿轮差速器的差速原理 (36)3黑龙江工程学院本科生毕业设计3.3对称式圆锥行星齿轮差速器的结构 (37)3.4对称式圆锥行星齿轮差速器的设计 (38)3.4.1差速器齿轮的基本参数的选择 (38)3.4.2差速器齿轮的几何计算 (40)3.4.3差速器齿轮的强度计算 (41)3.5本章小结 (42)第4章驱动半轴的设计 (43)4.1半轴结构形式的选择 (43)4.2全浮式半轴计算载荷的确定 (44)4.3全浮式半轴的杆部直径的初选 (45)4.4全浮式半轴的强度计算 (45)4.5半轴花键的计算 (45)4.5.1花键尺寸参数的计算 (45)4.5.2花键的校核 (48)4.6本章小结 (49)第5章主动锥齿轮的有限元分析 (50)5.1有限元方法与ANSYS简介 (50)5.2主动锥齿轮的有限元分析 (50)5.2.1有限元模型的生成 (50)5.2.2划分网格 (51)5.2.3齿轮静载和约束的施加与结果分析 (52)5.3本章小结 (54)结论 (55)参考文献 (56)致谢 (57)4黑龙江工程学院本科生毕业设计第1章绪论1.1选题的目的和意义主减速器是驱动桥的重要组成部分,其性能的好坏直接影响到车辆的动力性、经济性。

浅析汽车驱动桥主减速器的装配与调整作者:尹国臣来源:《商情·科学教育家》2007年第10期【摘要】汽车驱动桥主减速器在使用过程中会出现不同程度的正常磨损和非正常磨损。

本文针对主减速器主、从齿轮啮合印迹、啮合间隙、轴承预紧度的装配与调整进行简述;以便在使用和装配时,有一个正确的方法,从而提高安全性和使用性。

【关键词】主减速器;主从齿轮;预紧度;装配;调整;印迹;间隙Brief analysis automobile driving axle main gear box assembly and adjustmentYINGuo-chen【Abstract】 the automobile driving axle main gear box can appear the varying degree in the use process the normal wear and the unusual attrition. This article in view of the main gear box host from the gear meshing signature, the backlash, the bearing pre- 紧度 assembly and the adjustment carries on the summary; In order to in time use and assembly, some correct method, thus enhances the security and the use.【 key word】main gear box; Host from gear; Pre- Assembly; Adjustment; Signature; Gap【中图分类号】:U471【文献标识码】:C 【文章编号】:1673-4041(2007)10-0170-03随着经济建设突飞猛进的发展,交通运输业,特别是货运的运输由中小型向重型及超重型吨位发展。

8 转向驱动桥主减速器设计8.1 主减速器的结构形式8.1.1 确定主减速器传动比0i在汽车总体设计时,就可以确定主减速比0i 、载荷和最小离地间隙。

主减速比对主减速器的结构型式、轮廓尺寸、质量大小以及当变速器处于最高档位时汽车的动力性和燃料经济性都有直接影响。

本设计中,主传动比是已知确定的,其值111.40 i 。

8.1.2 确定主减速器型式主减速器的结构形式较多,有单级、双级、双速、轮边减速器等。

单级主减速器具有简单简单,质量小,容易制造,结构紧凑,成本低和效率高等优点,广泛应用于传动比小于7的中、小型汽车上。

由已知,0i =4.44<7,故而采用单级主减速器。

如图8.1所示。

图8.1 中央单级主减速器8.1.3 主减速器的齿轮类型主减速器的齿轮有弧齿锥齿轮,准双曲面齿轮,圆柱齿轮等形式。

准双曲面齿轮的小轮轴线相对于大轮轴线不相交也不平行,有下偏移和上偏移两种。

这种结构可以使整车质心降低,提高了行车的稳定性。

在工作中,准双曲面齿轮运转更加平稳,噪声较低,承裁能力高,其广泛应用于乘用车、轻型货车上。

所以,本设计选用准双曲面齿轮传动。

1—螺母; 2—后桥凸缘; 3—油封; 4—前轴承; 5—主动锥齿轮调整垫片;6—隔套; 7—垫片; 8—位置调整垫片; 9—后轴承;10—主动锥齿轮图8..2 主动锥齿轮及调整装置零件图8.1.4 主减速器主,从动锥齿轮的支承形式图8.3 主动锥齿轮悬臂式支承图8.4 主动锥齿轮跨置式图8.5 从动锥齿轮支撑形式主动锥齿轮的支承形式可分为悬臂式支承和跨置式支承两种。

乘用车常采用结构简单、质量较小、成本较低的悬臂式,跨置式支承较悬臂式承载能力可提高10%左右(如图示),但结构较复杂,所以本设计采用悬臂式支承结构(如图2-3示)。

从动锥齿轮采用圆锥滚子轴承支承(如图2-5示)。

两轴承的圆锥滚子大端相向朝内,以减小尺寸c+d 。

为均匀分配载荷,一般c 等于或大于d 。

8.2主减速器的基本参数选择与设计计算8.2.1主减速器计算载荷的确定1.按发动机最大转矩和最低挡传动比确定从动锥齿轮的计算转矩ce T 从动锥齿轮计算转矩ce Tni i ki T K T f e d ce η01max =(2-2)式中:ce T —计算转矩,m N ⋅; max e T —发动机最大转矩,max e T =210m N ⋅n —计算驱动桥数目,n =1; f i —变速器传动比,f i=1;0i —主减速器传动比,0i =4.444; η—变速器传动效率,取η=0.9; k —液力变矩器变矩系数,k =1;d K —猛接离合器而产生的动载系数,d K =1; 1i —变速器最低挡传动比,1i =3.545; 代入式(2-1),有: ce T =2754.39m N ⋅2.按驱动轮打滑转矩确定从动锥齿轮的计算转矩cs Tm m r i r G m T cs ⋅=ηϕ/2'2 (2-3)式中:2G —汽车满载时一个驱动桥给水平地面的最大负荷,前桥所承的负荷2G =N 5.98248.92/2005=⨯;ϕ—轮胎对地面的附着系数,在安装一般轮胎的汽车在良好的混凝土或沥青路上,取0.85,对于安装防测滑轮胎的乘用车可取1.25,对于越野车一般取1.0,取ϕ=0.85;r r —车轮的滚动半径,在此选用轮胎型号为205/55 R16,则车轮滚动半径为0.31595m ;m '2——汽车最大加速度时的后轴负荷转移系数,乘用车m '2=1.2〜1.4,取1.3;m η—主减速器从动锥齿轮到驱动车轮之间的传动效率,m η=0.95; m i —主减速器从动锥齿轮到驱动车轮之间的传动比,m i =1; 可得:m m r cs i r G m T ⋅=ηϕ/2'2=195.03159.085.03.15.9824⨯⨯⨯⨯=3609.93m N ⋅3.对于公路车辆来说,使用条件较非公路车辆稳定,其正常持续转矩是根据所谓平均比牵引力的值来确定的,按汽车日常行驶平均转矩确定从动锥齿轮的计算转矩cf Tni r F T m m rt cf η=式中:t F —汽车日常行驶平均牵引力,j w i f t F F F F F +++=,等号后分别为滚动阻力,坡度阻力,空气阻力,加速阻力,日常行驶忽略坡度阻力和加速阻力N A C f G F F F a D a w f t 43.109615.212=⋅+⋅=+=μ其中:a G —整车重力,N G a 8.92005⨯=;f —滚动阻力系数,计算时轿车取R f =0.010~0.015,载货汽车取0.015~0.020,越野汽车取0.020~0.035,取f =0.025;D C —空气助力系数,D C =0.8;A 迎风面积,25.2mm A =;a μ—日常平均行驶车速,h km a /80=μ。

可得:m N ni r F T m m rt cf ⋅==36.346η 故:计算锥齿轮最大应力时,计算转矩[]m N T T T cs ce c ⋅==39.2754,min 主减速器主动齿轮的平均计算转矩为)(m N T z ⋅为: 按最大应力计算:m N i T T Gc z ⋅=⨯==45.7449.0111.4391.27540η按疲劳寿命计算:m N i T T Gcf z ⋅=⨯==61.939.0111.436.3460η8.2.2 主减速器基本参数的选择主减速器锥齿轮的主要参数有主、从动齿轮的齿数1z 和2z 、从动锥齿轮大端分度圆直径2D 、端面模数t m 、主从动锥齿轮齿面宽1b 和2b 、中点螺旋角β、法向压力角α等。

主、从动锥齿轮齿数1z 和2z选择主、从动锥齿轮齿数时应考虑如下因素:1)为了磨合均匀,主、从动齿轮的1z 和2z 之间应避免有公约数。

2)对于单级主减速器,主传动比0i 较大时,使主动齿轮1z 尽量取得小一些,以便得到满意的离地间隙。

3)为了啮合平稳,噪声小和具有高的疲劳强度对于商用车1z 一般不小于6。

当60≥i 时,1z 的最小值可取为5,但为了啮合平稳及提高疲劳强度,1z 最好大于5。

当0i 较小(如0i =3.5~5)时,可取为7~12。

4)为了得到理想的齿面重叠系数,其齿数之和对于载货汽车应不少于40,对于乘用车应不少于50。

5)对于不同的主传动比,1z 和2z 应有适宜的搭配。

本车的主减速比为4.111,根据以上要求,,参考文献[5]表3-10、3-13后选用取1z =10,则11.4110111.42=⨯=z ,取2z =41,能够满足条件:+1z 50512≥=z 1.从动锥齿轮大端分度圆直径2D 的选择对于单级主减速器,增大尺寸2D 会影响驱动桥壳的离地间隙,减小2D 又会影响跨置式主动齿轮的前支承座的安装空间和差速器的安装。

2D 可根据经验公式初选,即322c D T K D = (2-4)式中:2D K —直径系数,一般取13.0~15.3;c T —从动锥齿轮的计算转矩)(m N ⋅,[]m N T T T cs ce c ⋅==39.2754,min 。

所以2D =(13.0~15.3)32754.39⨯=(182.23~214.47)mm根据该式可知从动锥齿轮大端分度圆直径的取值范围为(182.23~214.47)mm ,参考文献[5]中推荐当以Ⅰ挡传递max e T 时,节圆直径2D 应大于或等于以下两式算得数值中较小值:mm i i T D g e 191111.4545.3210346.0346.00max 21=⨯⨯=≥mm r G D r 17831595.05.982485.0346.085.0346.022=⨯⨯=≥即在本设计中需使mm D 1802≥当以直接传递max e T 时,2D 则需满足以下条件mm i T d e 169111.4210574.0574.00max 2=⨯⨯=≥初选2D =197mm2.从动锥齿轮端面模数t m 的选择由t m =2D /2z =197/41=4.805mm ,参考《机械设计手册》初选取=t m 5mm 。

根据t m =3c m T K 来校核=t m 5mm 选取的是否合适,其中m K =(0.3~0.4)此处t m =(0.3~0.4)3391.2754=(4.2~5.6)因此满足校核条件。

所以,取=t m 5mm ,则2D =205mm ,1D =50mm 。

3.主、从动锥齿轮齿面宽1b 和2b对于从动锥齿轮齿面宽2b ,推荐不大于节锥2A 的0.3倍,即223.0A b ≤,而且2b 应满足t m b 102≤,对于汽车主减速器圆弧齿轮推荐采用:22155.0D b ==0.155⨯205=31.775mm取整=2b 32mm通常使小齿轮的齿面比大齿轮大10%,所以1b =1.12b =35.2mm ,取1b =36mm 。

4.螺旋方向主、从动锥齿轮的螺旋方向是相反的。

当变速器挂前进挡时,应使主动锥齿轮的轴向力离开锥顶方向。

这样可使主、从动齿轮有分离的趋势,防止轮齿因卡死而损坏。

所以主动锥齿轮选择为左旋,从锥顶看为顺时针运动,这样从动锥齿轮为右旋,从锥顶看为逆时针。

5.法向压力角对于双曲面齿轮,从动齿轮两侧压力角是相同的,但主动齿轮轮齿两侧压力角不等。

选取平均压力角时,乘用车为19°或20°。

取主动锥齿轮︒=20α,从动锥齿轮︒=19α。

6.双曲面齿轮副偏移距E选择双曲面齿轮的偏移距E 时,对小轿车、轻型载重汽车的主减速器来说,E 不应超过从动齿轮节锥距0A 的40%(接近于从动齿轮节圆直径D 2的20%),传动比越大则偏移距E 也应愈大,但当偏移距E 大于从动齿轮节圆直径的20%时,应检查根切是否存在。

则mm D E 75.30%202=⋅≤,取mm E 30=双曲面齿轮的偏移可分为上偏移和下偏移两种。

由从动齿轮的锥顶向其齿面看去,并使主动齿轮处于右侧。

如果主动齿轮在从动齿轮中心线的上方,则为上偏移;在从动齿轮中心线下方,则为下偏移。

如果主动齿轮处于左侧,则情况相反,图2—6a 、b 为主动齿轮轴线下偏移情况,图2—6c 、d 为主动齿轮轴线上偏移情况。

本设计取双曲面齿轮主动锥齿轮为下偏移。

图2-5 双曲面齿轮的偏移和螺旋方向a ),b )主动齿轮轴线下偏移c ),d )主动齿轮轴线上偏移7.中点螺旋角β一般β越大,则ε也越大,同时啮合的齿越多,噪声越低,传动越平稳,,而且轮齿的强度越高,ε应不小于1.25,在1.5~2.0时效果最好,但β过大,会导致轴向力增大,乘用车选用较大的β以保证较大的ε。

汽车主减速器弧齿锥齿轮的平均螺旋角为35°~40°,而商用车选用较小的β值以防止轴向力过大。