沙发通用作业指导书

- 格式:doc

- 大小:38.50 KB

- 文档页数:3

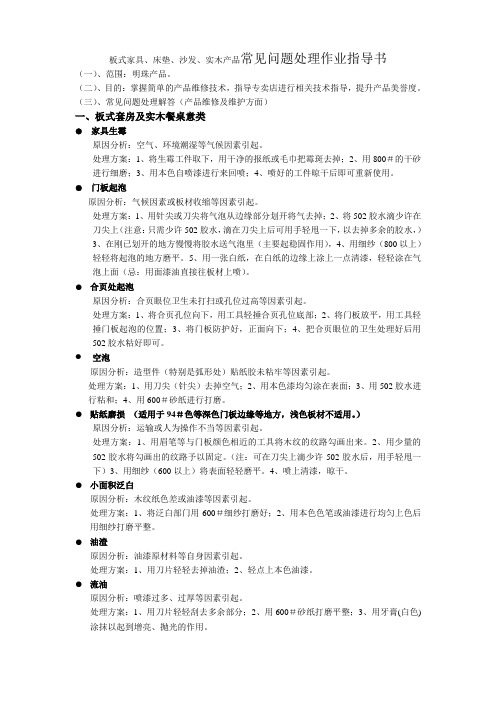

板式家具、床垫、沙发、实木产品常见问题处理作业指导书(一)、范围:明珠产品。

(二)、目的:掌握简单的产品维修技术,指导专卖店进行相关技术指导,提升产品美誉度。

(三)、常见问题处理解答(产品维修及维护方面)一、板式套房及实木餐桌意类●家具生霉原因分析:空气、环境潮湿等气候因素引起。

处理方案:1、将生霉工件取下,用干净的报纸或毛巾把霉斑去掉;2、用800#的干砂进行细磨;3、用本色自喷漆进行来回喷;4、喷好的工件晾干后即可重新使用。

●门板起泡原因分析:气候因素或板材收缩等因素引起。

处理方案:1、用针尖或刀尖将气泡从边缘部分划开将气去掉;2、将502胶水滴少许在刀尖上(注意:只需少许502胶水,滴在刀尖上后可用手轻甩一下,以去掉多余的胶水,)3、在刚已划开的地方慢慢将胶水送气泡里(主要起稳固作用),4、用细纱(800以上)轻轻将起泡的地方磨平。

5、用一张白纸,在白纸的边缘上涂上一点清漆,轻轻涂在气泡上面(忌:用面漆油直接往板材上喷)。

●合页处起泡原因分析:合页眼位卫生未打扫或孔位过高等因素引起。

处理方案:1、将合页孔位向下,用工具轻捶合页孔位底部;2、将门板放平,用工具轻捶门板起泡的位置;3、将门板防护好,正面向下;4、把合页眼位的卫生处理好后用502胶水粘好即可。

空泡原因分析:造型件(特别是弧形处)贴纸胶未粘牢等因素引起。

处理方案:1、用刀尖(针尖)去掉空气;2、用本色漆均匀涂在表面;3、用502胶水进行粘和;4、用600#砂纸进行打磨。

●贴纸磨损(适用于94#色等深色门板边缘等地方,浅色板材不适用。

)原因分析:运输或人为操作不当等因素引起。

处理方案:1、用眉笔等与门板颜色相近的工具将木纹的纹路勾画出来。

2、用少量的502胶水将勾画出的纹路予以固定。

(注:可在刀尖上滴少许502胶水后,用手轻甩一下)3、用细纱(600以上)将表面轻轻磨平。

4、喷上清漆,晾干。

●小面积泛白原因分析:木纹纸色差或油漆等因素引起。

家具厂有限公司沙发作业指导书一、木架1、选料最大利用率,不用蛀虫、潮湿、变形、弯曲、结疤大于横切面的三分之一的木材,不用达不到环保要求的各种人造板材。

2、钉框架○1将切割好已经打好预埋件和造好型的原材料分类,摆放在便于拿起的地方,先在装订的板件与板件连接部涂上胶水,涂好胶水的板件必须在二十分钟内装订完毕,如果涂了胶水在二十分钟内没有装订完的需要从新涂胶水。

○2在钉框架时,视框架结构的受力情况,局部要打上加强块,并用长五公分的码钉加固。

○3木框架初步装钉后,检查有无漏钉钉子,并按工艺的要求打上装脚料,订装脚料时,一定要涂胶水,用五公分长的码钉固定。

3、封三夹板用木粉混合胶水制成的泥补上所有板件之间的间隙,木框架的对角误差不得大于五个毫米,在要贴封三夹板的部位涂胶,并在二十分钟内施工完毕,用1013码钉固定,钉子的间距约7-9公分。

4、钉橡筋组装完的木架无弯曲,没有声响。

按比例定橡筋。

橡筋之间的距离,(边到边7至8公分)要求橡筋的分布均匀、拉力均匀、受力均匀、固定橡筋的1013码钉紧密,连贯(橡筋两端各30至35根码钉)。

二、辅料(海绵)1、对照订单上沙发的型号,按BOM表的海绵标号要求排版裁海绵,要求最大利用率。

用手刀切的海绵上与下的尺寸误差不得大于五个厘。

2、将裁好的海绵按沙发的部件分类放在便于取放的地方,需要搭配不同标号。

需要造型的海绵先用喷胶粘好,木架上或坐垫组配的任何海绵在施工时,胶须喷涂均匀,并在七至八分钟内粘贴完毕,如起时需再喷涂一次。

3、海绵上需要粘喷胶绵时,喷胶的用量以能够粘住喷胶绵为准,原则上少喷胶水,将贴粘完海绵的木框架放到指定的地方备用。

三、裁剪1、按定单所订颜色,将面料平放在工作台面上,把有瑕疵、污损的地方用面粉做上标记。

2、在检查过面料上排版,并规避标有有瑕疵的地方,排版时要最大化地利用面料的使用率。

3、在开剪前,再次确定排版是否按订单的要求作业的,裁剪时的偏差不得大于2毫米,有剪口的地方不能打得太深或过浅,以7毫米为准。

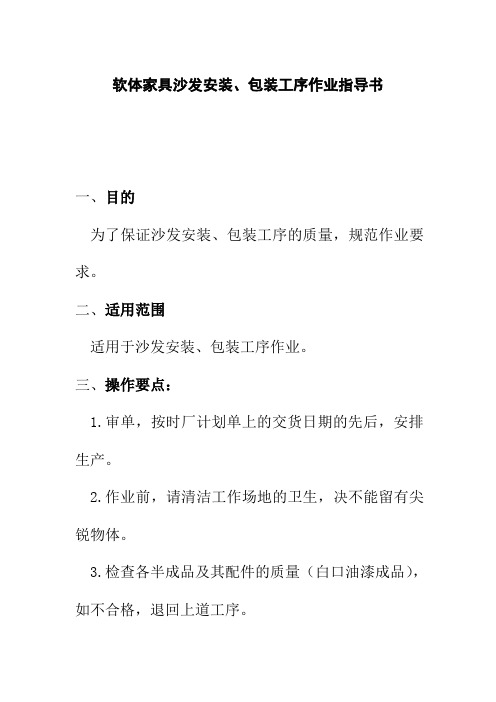

软体家具沙发安装、包装工序作业指导书

一、目的

为了保证沙发安装、包装工序的质量,规范作业要求。

二、适用范围

适用于沙发安装、包装工序作业。

三、操作要点:

1.审单,按时厂计划单上的交货日期的先后,安排生产。

2.作业前,请清洁工作场地的卫生,决不能留有尖锐物体。

3.检查各半成品及其配件的质量(白口油漆成品),如不合格,退回上道工序。

4.根据不同型号、规格分别组装,扶手不得歪斜,连接处缝隙大小一致、均匀。

5.扶手必须对称,底脚要平整。

6.根据产品的大小,合理裁取包装材料。

7.仔细清洗沙发,如发现瑕疵,破损或色差,及时向有关人员反映处理。

8.由质检员确认合格后,按交货时间先后包装,贴上标识,存放入库。

9.下班后,关闭电源、气源,清洁场地,收好工具。

10.清洗用化学品残液、空桶及含有化学品的垃圾,

应作为危险废弃物单独收集存放在指定地点处

理。

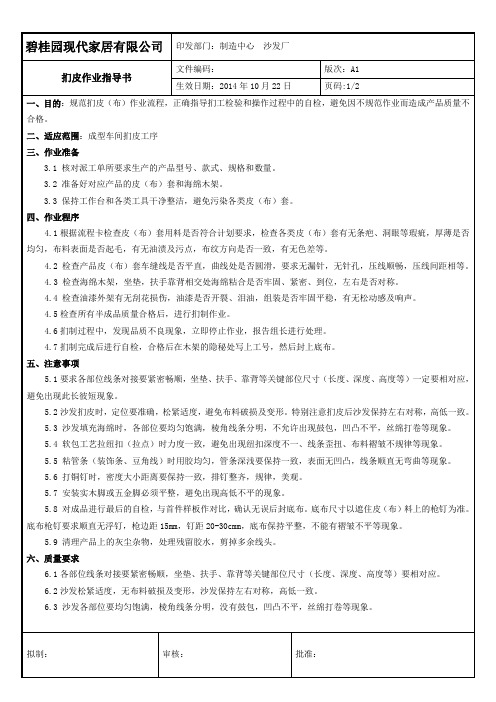

碧桂园现代家居有限公司扪皮作业指导书印发部门:制造中心沙发厂文件编码:生效日期:2014年10月22日版次:A1页码:1/2一、目的:规范扪皮(布)作业流程,正确指导扪工检验和操作过程中的自检,避免因不规范作业而造成产品质量不合格。

二、适应范围:成型车间扪皮工序三、作业准备3.1核对派工单所要求生产的产品型号、款式、规格和数量。

3.2准备好对应产品的皮(布)套和海绵木架。

3.3保持工作台和各类工具干净整洁,避免污染各类皮(布)套。

四、作业程序4.1根据流程卡检查皮(布)套用料是否符合计划要求,检查各类皮(布)套有无条疤、洞眼等瑕疵,厚薄是否均匀,布料表面是否起毛,有无油渍及污点,布纹方向是否一致,有无色差等。

4.2检查产品皮(布)套车缝线是否平直,曲线处是否圆滑,要求无漏针,无针孔,压线顺畅,压线间距相等。

4.3检查海绵木架,坐垫,扶手靠背相交处海绵粘合是否牢固、紧密、到位,左右是否对称。

4.4检查油漆外架有无刮花损伤,油漆是否开裂、泪油,组装是否牢固平稳,有无松动感及响声。

4.5检查所有半成品质量合格后,进行扪制作业。

4.6扪制过程中,发现品质不良现象,立即停止作业,报告组长进行处理。

4.7扪制完成后进行自检,合格后在木架的隐秘处写上工号,然后封上底布。

五、注意事项5.1要求各部位线条对接要紧密畅顺,坐垫、扶手、靠背等关键部位尺寸(长度、深度、高度等)一定要相对应,避免出现此长彼短现象。

5.2沙发扪皮时,定位要准确,松紧适度,避免布料破损及变形。

特别注意扪皮后沙发保持左右对称,高低一致。

5.3沙发填充海绵时,各部位要均匀饱满,棱角线条分明,不允许出现鼓包,凹凸不平,丝绵打卷等现象。

5.4软包工艺拉纽扣(拉点)时力度一致,避免出现纽扣深度不一、"线条歪扭、布料褶皱不规律等现象。

5.5粘管条(装饰条、豆角线)时用胶均匀,管条深浅要保持一致,表面无凹凸,线条顺直无弯曲等现象。

5.6打铜钉时,密度大小距离要保持一致,排钉整齐,规律,美观。

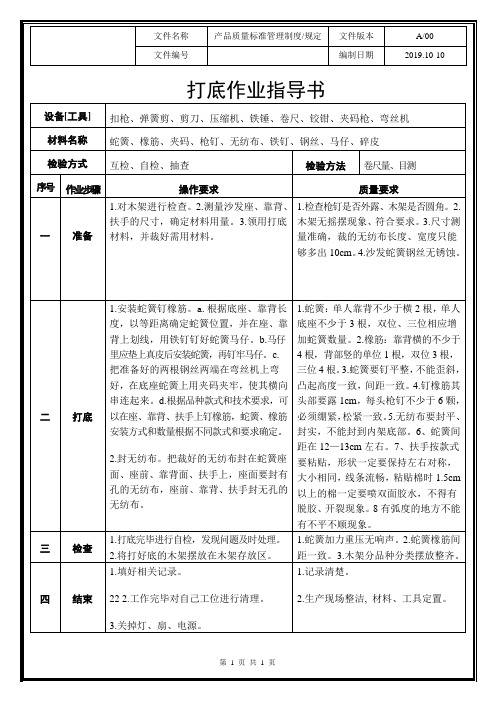

产品型号产品名称皮沙发发出部门品质部版次/修订A/0部件名称接收部门生产部

发出时间

2013.11.09

生效日期

2013.11.10

预防项目

检验类别检验要求首件确认每批次抽检巡回检查入库检验百分比出货检验客户验货

参考文件

制定

品质部

审核

批准

4.为加强保护性,在沙发扶手两边的内侧各放一块海绵边角料或者是两层珍珠棉,用胶纸固定,避免背枕坠下压出压痕。

如图4

当班

1.用保护膜将沙发包裹好,包裹沙发的松紧度为:两边扶手内侧和内靠背不能紧贴保护膜,保护膜要悬空,确保在放了背枕和抱枕后,保护膜同沙发两边扶手内侧和内靠背还有间隔。

如图1

每批次至少抽检1-2套、一批在30套以上抽检不低于5%

入箱或出货前全检6.最后用气泡袋包好后装入纸箱。

问题改善预防作业指导书

2.将背枕和抱枕用布袋包装好后放在沙发的坐位上面,确认保护膜同沙发两边扶手内侧和内靠背还有间隔后用胶纸把背枕或者抱枕固定在沙发上。

如图2

3.将沙发竖放后确保背枕或者抱枕不会松脱或者往下坠压住扶手内侧。

如图35.沙发脚用红绳和红胶袋包装好后放在悬空的保护膜上面,用胶纸固定住。

如图5

图片

预防措施

防止公司

所有皮类沙发产生压痕

频率

每批次的第一套

图1

图2

图3

图5图6

图4。

软体沙发生产通用作业指导书

1.目的

确保沙发车间工艺操作符合规定要求

2.范围

适用于沙发车间员工沙发工艺制作

3.内容

3.1.领用材料的自检

3.1.1.木架

A.木头、夹板无腐烂、开裂、无残留白蚁和昆虫尚在侵蚀的现象;

B.木架钻孔位置准确,左右对称;组装牢固平稳,无松动感和响声。

C.木头与木头及夹板间交接处结合紧密牢固,且有加固铁钉。

D.锯口、切口处应打磨,无棱角、弧度圆顺、手感匀滑。

E.出木应检查颜色无差异,无碰伤、无砂粘、刮花现象。

F.底部(四角及中部和有明线处)按规定挖槽,确保包制后底部平整。

3.1.2.沙发套

A.根据流程卡检查皮/布套用料正确,无缝套引起的不良现象、缝线拉布正确等。

B.真皮应无条疤、洞眼、厚薄不均、皮青损伤。

C.真仿皮应颜色相同,无污脏、喷漆不均。

皮纹粗细相近。

D.面布料表面不起毛,无油渍和脏处、疵布,布纹方向一致。

E.沙发套套上毛坯后应检查外观,缝线是否平直和圆顺。

3.1.3.沙发毛坯

A.根据流程卡检查毛坯是否正确,所用海绵型号及木架用料是否正确;

B.检查坐垫、扶手、靠背相交处海绵粘合的牢固紧密情况。

C.表层海绵的接口更应紧密、吻合、牢固,其中表层须留0.5cmc以防止表面出现硬梗。

拐角处或边死角应用绒丝填充饱满、自然圆顺、对称平整。

D.底部海绵留边符合规定要求:一般为1cm,特殊型号(底部露出木类产品)为1.5cm。

3.1.

4.沙发脚:检查沙发脚用规定的材质做成规定的形状、尺寸,其外观油漆不能有挂伤或异常情况。

3.1.5.其他的配件:检查配件应符合产品工艺或性能要求,特殊要求符合客户的要求。

3.2.包喷胶棉

3.2.1.把喷胶棉平铺在需包棉部位,不许有皱折或折叠。

3.2.2.坐垫、扶手、靠背海绵包喷胶棉时,特别注意拐角转弯处皱折大小,密集均匀。

3.2.3.裁海绵轻度不平部位应适当用绒丝填充,喷胶棉之间或与海绵相粘接处要粘牢,但不能胶水太多,以防出现硬梗。

3.3.套胶

3.3.1.套胶要均匀,严防布料、皮料损伤或污脏。

3.3.2.套胶到位,粘合牢固,线条平直,均匀饱满,棱角分明。

3.3.3.手摸没有凹凸不平的现象,不到位部位应用绒丝填充使之突起,以达到均衡饱满,左右对称。

3.4.包制

3.4.1.沙发套要定位准确,松紧适度,以免拉破皮料或布料。

特别注意左右对称,不许有倾斜。

3.4.2.打枪钉前应检查线条是否对牢,坐垫、扶手、靠背等关键部位应量好尺寸长度,钉均匀紧密、牢固。

3.4.3.线条要平直,左右对称。

拉布松紧要均匀。

3.4.4.卷边作裥均匀,扶手皱折均衡,圆弧处平整饱满、自然、圆顺。

3.4.5.枪钉均匀,无浮钉、弯钉、断钉及枪钉外露现象。

3.5.组装

3.5.1.检查出木有无损坏、断裂,尺寸是否符合规定要求前后左右对称,确认合格后组装。

3.5.2.坐垫靠背、扶手组装对称牢固,无松动、无响声和倾斜与移位现象(其中要用螺杆组装)。

3.5.3.装脚坚固、平稳,塑料白胶钉数量、位置准确,安排孔内不得漏装螺丝,斜脚用5cm 螺丝,中脚离地0.5cm。

3.5.

4.坐垫与扶手及靠背间不能外露木头,各部位用手触摸应无毛刺,刃口。

3.5.5.沙发的装饰条或出木与金属件结合处应牢固、紧密、无不平感和其它加工痕迹。

3.5.6.组装后各部件结合紧密无缝隙,扶手与坐垫组装线条应垂直,底部平整。

整套沙发扶手高、坐高、背高、坐深应一致。

允许误差为(单位:mm):

A.背≤1000mm,对角线长度差<8 mm;>1000 mm,对角线长度差<10 mm;

B.座≤1000 mm,对角线长度差<8 mm;>1000 mm,对角线长度差<10 mm;

C.对称扶手≤1000 mm,最大误差≤8 mm;围边厚度误差<5 mm

D.极限偏差:a. 座前宽B±8mm;b. 座深T±8mm;c.座前高H±8mm;d. 背高H3±5mm;e.扶手高

H2±8mm;f. 同一件产品的两只扶手高的相对差值应小于4mm;g.组合沙发同一部位的尺寸极度偏差数值应同取正偏,或者负偏差;h.产品着地应平稳,偏差不大于2mm。

E.各种部位尺寸测量规定

1)座前宽B:扶手前沿内侧座面最宽处,若无扶手沙发则为座面前沿最宽处。

2)座深T:座面前沿中点至座面与背前面交线的距离。

3)座前高H1:座面前沿中点至地面的垂直距离。

4)扶手高H2:扶手前部最高点至地面的垂直距离减去座前高;

5)背高H3:背上沿中点至地面的垂直距离。

3.5.7.底布平直圆顺,枪钉平直、均匀、横直,间距在25mm-30mm之间,距布边2mm左右。

圆弧处枪钉间距在10mm-15mm。

3.5.8.外观清洁,无损伤;商标位置准确、牢固,生产日期填写准确清晰。

3.6.自检合格后,填制《沙发质量检验自检单》后,放上对应的《流程卡》、《成品标签》、或《产品说明

书》、《合格证》等再通知车间检验人。