蒸汽、凝结水、压缩空气和通风管道压力损失计算

- 格式:pdf

- 大小:707.50 KB

- 文档页数:28

汽水管道压力损失计算方法初步探讨摘要:根据流体力学原理分析了管道压力损失的构成及其数学模型,介绍了两种常用的管道压力损失计算方法——阻力系数法和当量长度法。

关键词:管道压力损失、阻力系数、当量长度管道的压力损失计算是蒸汽、给水等管路水力计算的重要组成部分,对于管路系统的设计和运行是一个重要参数,也是管路设计及输送设备选型的主要依据,因此阻力计算是否准确直接影响整个管路的运行情况和经济效益。

1压力损失1.1压力损失的分类根据流动中能量损失产生的机理和表现形式,可将流动损失分为两种类型[1]:(1)沿程损失沿程损失是指沿流动路程上由于各流体层之间粘性摩擦而产生的流动损失(又叫摩擦损失)。

流体在流动中沿流程克服内摩擦力所消耗的机械能称为沿程能量损失以表示。

沿程能量损失可根据量纲分析法得出并写成如下形式:(1.1)式中,称为沿程损失(阻力)系数,它与流动状态(层流或湍流)、雷诺数和管壁粗糙度等因素有关,通常需要由试验确定[2][3]。

(2)局部损失局部损失是流体在流动中因遇到局部障碍物而产生的流动损失。

如管道截面突然扩大或减小、流道突然弯曲、流道中设置有各种管件(如阀门、三通)等。

由于流体的粘性摩擦和流体与局部障碍物之间发生剧烈碰撞而产生旋涡等消耗机械能,这种能量损失发生在局部称其为局部损失以表示。

大量实验可知,单位重量流体的局部损失与流体的动能成正比,可写成(1.2)式中,称为局部损失系数,由试验确定。

它与雷诺数和管件几何形状有关。

在各种设备和管道计算中,上述两种损失一般都存在。

即管路系统中既存在直管也存在弯管和阀门等各种各样的管件。

总的能量损失符合叠加原理,在不考虑其相互干扰的情况下,整个流动的机械能损失既有沿程损失又有局部损失。

即(1.3)1.2压力损失的数学模型对于一般汽水管道,管道中介质沿管道内流动的总阻力,如果不考虑起点和终点的标高差时,应为直管摩擦阻力和管道附件局部阻力两部分之和,即:(1.4)式中——直管摩擦阻力;——管道附件局部阻力直管的摩擦阻力可表示为:(1.5)式中:——单位管长的压降;——管道直线长度根据量纲分析法可以得(1.6)其中——摩擦阻力系数;v——管道内介质流速;Di——管道内径;——管内介质密度;为了方便起见,通常将管内介质流速用介质质量流量来表示,因此得到:(1.7)式中G——介质质量流量。

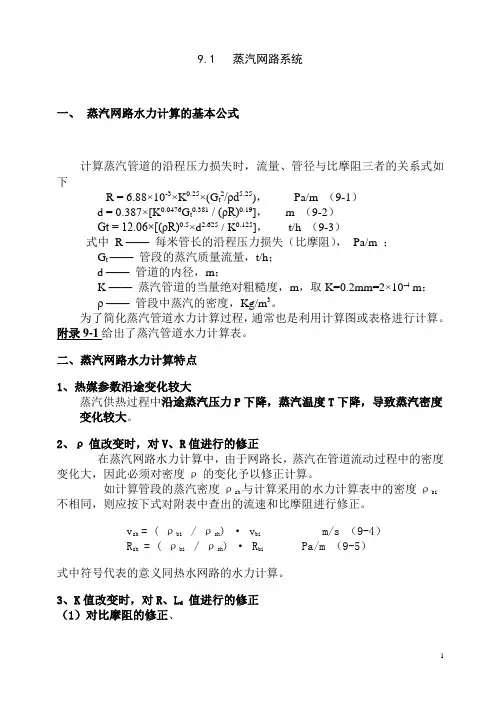

9.1蒸汽网路系统一、蒸汽网路水力计算的基本公式计算蒸汽管道的沿程压力损失时,流量、管径与比摩阻三者的关系式如下R = 6.88×10-3×K0.25×(G t2/ρd5.25),Pa/m (9-1)d = 0.387×[K0.0476G t0.381/ (ρR)0.19],m (9-2)Gt = 12.06×[(ρR)0.5×d2.625 / K0.125],t/h (9-3)式中 R ——每米管长的沿程压力损失(比摩阻),Pa/m ;G t ——管段的蒸汽质量流量,t/h;d ——管道的内径,m;K ——蒸汽管道的当量绝对粗糙度,m,取K=0.2mm=2×10-4 m;ρ ——管段中蒸汽的密度,Kg/m3。

为了简化蒸汽管道水力计算过程,通常也是利用计算图或表格进行计算。

附录9-1给出了蒸汽管道水力计算表。

二、蒸汽网路水力计算特点1、热媒参数沿途变化较大蒸汽供热过程中沿途蒸汽压力P下降,蒸汽温度T下降,导致蒸汽密度变化较大。

2、ρ值改变时,对V、R值进行的修正在蒸汽网路水力计算中,由于网路长,蒸汽在管道流动过程中的密度变化大,因此必须对密度ρ的变化予以修正计算。

如计算管段的蒸汽密度ρsh与计算采用的水力计算表中的密度ρbi 不相同,则应按下式对附表中查出的流速和比摩阻进行修正。

v sh = ( ρbi / ρsh) · v bi m/s (9-4)R sh= ( ρbi / ρsh) · R bi Pa/m (9-5)式中符号代表的意义同热水网路的水力计算。

3、K值改变时,对R、L d值进行的修正(1)对比摩阻的修正、当蒸汽管道的当量绝对粗糙度K sh与计算采用的蒸汽水力计算表中的K bi=0.2mm不符时,同样按下式进行修正:R sh=(K sh / K bi)0.25 · R bi Pa/m (9-6)式中符号代表意义同热水网路的水力计算。

给水排水设计手册第二版1-12册全套CAL-XXX Company.2020YEAR版本:第二版01.给水排水设计手册.第01册.常用资料02.给水排水设计手册.第02册.建筑给水排水03.给水排水设计手册.第03册.城镇给水04.给水排水设计手册.第04册.工业给水处理05.给水排水设计手册.第05册.城镇排水06.给水排水设计手册.第06册.工业排水07.给水排水设计手册.第07册.城镇防洪08.给水排水设计手册.第08册.电气与自控09.给水排水设计手册.第09册.专用机械10.给水排水设想手册.第10册.手艺经济11.给水排水设计手册.第11册.常用设备12.给水排水设计手册.第12册.器材与装置给水排水设计手册(第1册)常用资料(第二版)着作者:中国市政工程XXX出版社:XXX书号:xxxxxxxx出版日期:2000-10-1市场价:86元内容简介:本手册以给水排水工程设想中常用的数据、图表为主,主要内容包括:单元换算、理化数据、水质指标、气象、地质、地震、管道接口、防水、防腐、绝热、噪声以及不同材质的管渠水力计算表等。

可供给水排水、环境保护专业设想职员使用。

也可供有关科研、基建、厂矿企业、施工管理手艺职员以及大专院校师生参考。

目录:1常用符号及材料2制图、图例3单元换算4计算数表5物理、化学6水质指标7气象、地质、地震8管道接口9防水、管道防腐、绝热10减振、噪声控制11钢管和铸铁管水力计算12石棉水泥管水力计算13钢筋混凝土圆管(满流,n=0.013)水力计算214钢筋混凝土圆管(非满流,n=0.014)水力计算15局部水头损失16流量计量堰17塑料给水管水力计算18热水管水力计算19蒸汽、凝结水、压缩空气和通风管道压力损失计算20钢筋混凝土圆管(满流,n=0.013)水力计算图21钢筋混凝土圆管(非满流,n=0.014)水力计算图22矩形断面暗沟(满流,n=0.013)水力计算图23矩形断面阴沟(非满流,n=0.013)水力计算图24梯形断面明渠(n=0.025,m=2.0)水力计算图25梯形断面明渠(n=0.025,m=1.5)水力计算图附录其他申明:16开,943页给水排水设计手册(第2册)建筑给水排水(第二版)着作者:核工业第二研究设想院出版社:XXX书号:xxxxxxxx出书日期:2001-5-1市场价:79元商品状态:有货产品介绍:本手册主要内容包括:建筑给水、建筑消防、热水及饮水供应、建筑排水、屋面排水、建筑中水、特殊建筑给水排水、循环水冷却、给水局部处理、污水局部处理、湿陷性黄土区及地震区给水排水、居住小区给水排水、仪表及及设备、管道等。

蒸汽管道阻力简单计算公式在工业生产中,蒸汽管道是一种常见的输送介质的管道系统。

蒸汽管道的设计和计算是非常重要的,其中蒸汽管道阻力的计算是其中的一个重要环节。

蒸汽管道阻力的计算可以帮助工程师合理地设计管道系统,保证蒸汽的输送效率和安全性。

本文将介绍蒸汽管道阻力的简单计算公式,帮助读者了解蒸汽管道设计中的基本原理和方法。

蒸汽管道阻力的计算是基于流体力学的基本原理和公式进行的。

在蒸汽管道中,蒸汽在管道内流动时会受到管壁摩擦力和管道弯头、收缩等局部阻力的影响,这些阻力会影响蒸汽的流动速度和压力损失。

为了合理地计算蒸汽管道的阻力,工程师通常使用简化的计算公式来进行估算。

蒸汽管道阻力的简单计算公式可以表示为:ΔP = f (L/D) (ρv^2)/2。

其中,ΔP表示单位长度管道的压力损失,单位为帕斯卡(Pa);f表示摩擦阻力系数;L表示管道长度,单位为米(m);D表示管道直径,单位为米(m);ρ表示蒸汽的密度,单位为千克/立方米(kg/m^3);v表示蒸汽的流动速度,单位为米/秒(m/s)。

在上述公式中,摩擦阻力系数f是一个与管道材质和内壁粗糙度有关的参数,通常需要通过实验或查阅相关资料来确定。

管道长度L、管道直径D、蒸汽密度ρ和流动速度v都是设计参数,可以根据具体的工程要求和条件来确定。

通过上述公式,可以比较简单地计算出单位长度管道的压力损失,从而帮助工程师进行蒸汽管道系统的设计和优化。

在实际的工程设计中,蒸汽管道阻力的计算还需要考虑到管道系统的布局、管道材质、管道连接方式等因素。

此外,蒸汽管道系统中可能存在多个分支管道、阀门、弯头等局部阻力点,这些都会对整个系统的阻力产生影响。

因此,工程师在进行蒸汽管道阻力计算时需要综合考虑这些因素,进行合理的估算和分析。

除了上述简单的蒸汽管道阻力计算公式外,工程师在实际工程设计中还可以借助计算软件、模拟仿真等工具来进行更精确的计算和分析。

这些工具可以帮助工程师在设计过程中更快速、更准确地进行蒸汽管道阻力的计算和优化,从而提高整个管道系统的运行效率和安全性。

管道附件压力损失计算公式管道系统是工业生产中常见的输送介质的设备,而管道附件作为管道系统的重要组成部分,对于管道系统的流体输送有着重要的影响。

在管道系统中,流体在管道中流动时,会受到管道附件的阻力作用,从而产生压力损失。

因此,了解管道附件压力损失的计算公式是非常重要的。

管道附件的种类繁多,如弯头、三通、四通、法兰、阀门等,每种管道附件都会对流体的流动产生一定的阻力,从而产生一定的压力损失。

为了准确计算管道附件的压力损失,可以采用以下公式进行计算:ΔP = Kρ(v^2/2g)。

其中,ΔP为管道附件的压力损失(Pa),K为管道附件的阻力系数,ρ为流体的密度(kg/m^3),v为流体的流速(m/s),g为重力加速度(m/s^2)。

在实际应用中,需要根据具体的管道附件类型和流体参数来确定阻力系数K的数值。

一般情况下,可以通过实验或者查阅相关资料来获取管道附件的阻力系数。

对于不同类型的管道附件,其阻力系数K的数值也会有所不同。

下面以一些常见的管道附件为例,介绍其阻力系数K的计算方法:1. 弯头,对于弯头来说,其阻力系数K的计算公式为K = f(L/D),其中f为摩擦系数,L为弯头的曲线长度(m),D为管道的直径(m)。

根据实际情况,可以通过查表或者计算得到弯头的摩擦系数f,从而计算出弯头的阻力系数K。

2. 法兰,对于法兰来说,其阻力系数K的计算公式为K = α(1-β^2),其中α为法兰的阻力系数,β为法兰的开口角度。

根据实际情况,可以通过实验或者查阅相关资料来获取法兰的阻力系数α和开口角度β的数值,从而计算出法兰的阻力系数K。

3. 阀门,对于阀门来说,其阻力系数K的计算比较复杂,需要考虑阀门的结构、开启程度和流体的流速等因素。

一般情况下,可以通过实验或者查阅相关资料来获取阀门的阻力系数K的数值。

通过以上介绍,可以看出管道附件的阻力系数K的计算方法是多种多样的,需要根据具体的情况来确定。

在实际应用中,可以通过实验或者查阅相关资料来获取管道附件的阻力系数K的数值,从而计算出管道附件的压力损失。

蒸汽管道管损计算公式蒸汽管道在输送蒸汽的过程中,由于各种因素的影响,会存在能量的损失,这就涉及到蒸汽管道管损的计算。

那咱就来好好唠唠这蒸汽管道管损的计算公式。

先来说说为啥要搞清楚这管损的计算。

就拿我之前工作的一个工厂来说吧,那时候厂里新上了一套蒸汽供应系统,为了确保各个车间能稳定地用上足够压力和温度的蒸汽,就得精确算出管道中的能量损失。

不然的话,有的车间机器因为蒸汽不足开不了工,有的车间又蒸汽太多浪费了,这可就麻烦大啦!蒸汽管道管损的计算,主要考虑几个关键因素。

首先是管道的材质,不同的材质,它的导热性能可不一样。

比如说,不锈钢管和普通钢管,导热系数就有差别。

这就好像冬天你穿羽绒服和穿薄外套的保暖效果不同一样。

然后就是管道的长度。

这很好理解,管道越长,蒸汽在里面流动的路程就越长,损失的能量自然就越多。

想象一下,你跑长跑,跑的距离越远,是不是就越累?蒸汽在长长的管道里跑也是这个道理。

还有管道的直径。

直径大的管道,蒸汽流动阻力小,管损相对就小一些;直径小的管道,蒸汽挤在里面,阻力大,管损也就跟着上去了。

具体的计算公式呢,通常是这样的:管损 = 摩擦阻力损失 + 散热损失。

摩擦阻力损失可以用达西 - 韦斯巴赫公式来计算:$h_f =f\frac{L}{D}\frac{v^2}{2g}$ 。

这里的$f$ 是摩擦系数,$L$ 是管道长度,$D$ 是管道直径,$v$ 是蒸汽流速,$g$ 是重力加速度。

散热损失的计算就稍微复杂一点,要考虑管道周围的环境温度、保温材料的性能等等。

一般来说,可以用这样的公式估算:$Q = 2\pi k(T_s - T_a) \ln\frac{D_2}{D_1} / L$ ,其中$k$ 是保温材料的导热系数,$T_s$ 是蒸汽温度,$T_a$ 是环境温度,$D_2$ 是保温层外径,$D_1$ 是管道外径。

不过,在实际计算的时候,可不能生搬硬套公式,还得根据具体情况灵活调整。

比如说,如果管道的安装环境比较特殊,像在高温或者潮湿的地方,那可能就得对一些参数进行修正。

供热蒸汽管路和凝结水管路水力计算(一)供热管网水力计算的基本原理蒸汽供热系统的管网由供汽管网和凝结水回收管网组成。

蒸汽供热系统管网水力计算的主要任务主要有以下三类:(1)按已知的热媒(蒸汽或凝结水)流量和压力损失,确定管道的直径。

(2)按已知热媒流量和管道直径,计算管道的压力损失,确定管路各进出口处的压力。

当供汽管路输送过热蒸汽时,还应计算用户入口处的蒸汽温度。

(3)按已知管道直径和允许压力损失,计算或校核管道中的流量。

根据水力计算的结果,不仅能分别确定蒸汽供热系统的管径、流量、压力以及温度,还可进一步确定汽源的压力和温度、凝结水回收系统的型式以及凝结水泵的扬程等。

本指导书主要阐述水力计算的基本原理、凝结水管网的水力工况、上述第一类计算的基本方法、基本步骤及典型计算示例。

至于上述第二类和第三类计算,由于与第一类计算原理相同、方法相似,因此未作详细说明。

1. 供热管网水力计算的基本公式在管路的水力计算中,通常把管路中流体流量和管径都没有改变的一段管子称为一个计算管段。

任何一个供热系统的管路都是由许多串联或并联的计算管段组成的。

当流体沿管道流动时,由于流体分子间及其与管壁间存在摩擦,因而造成能量损失,使压力降低,这种能量损失称为沿程损失,以符号“Δp y ”表示;而当流体流过管道的一些附件(如阀门、弯头、三通、散热器等)时,由于流动方向或速度的改变,产生局部旋涡和撞击,也要损失能量使压力降低,这种能量损失称为局部损失,以符号“Δp j ”表示。

因此,管路中每一计算管段的压力损失,都可用下式表示:Δp = Δp y +Δp j = Rl + Δp j Pa (2—1)式中:Δp —— 计算管段的压力损失,Pa ;Δp y —— 计算管段的沿程损失,Pa ;Δp j —— 计算管段的局部损失,Pa ;R —— 每米管长的沿程损失,又称为比摩阻,Pa/m ;L —— 管段长度,m 。

比摩阻可用流体力学的达西·维斯巴赫公式进行计算:22v d R ρλ= Pa/m (2—2)式中:λ —— 管段的摩擦阻力系数;d —— 管子内径,m ;v —— 热媒在管道内的流速,m/s ;ρ—— 热媒的密度,kg/m 3。

管径和压力损失计算_压力流速管径计算公式管径和压力损失计算一、管径计算1、管径计算蒸汽、热水、压缩空气、氮气、氧气、乙炔按下述三式计算:按体积流量计算按质量流量计算按允许压降计算式中—管道内径(mm );—在工作状态下的体积流量(m3/h);—在工作状态下的质量流量(t/h);—在工作状态下的流速(m/s);—在工作状态下的密度(kg/m3);—摩擦阻力系数;—允许比压降(Pa/m)。

压缩空气、氮气、氧气、乙炔等气体工作状态下的体积流量可由标准状态(0℃,绝对压力0.1013MPa )下的体积流量换算而得式中—标准状态下气体体积流量(m3/h);—气体工作温度(℃);—气体绝对工作压力(MPa )。

二、管道压力损失计算管道中介质流动产生的总压差包括直管段的摩擦阻力压降和管道附件的局部阻力压降,以及管内介质的静压差。

管内介质的总静压差:;直管的摩擦阻力压降:;管道附件的局部阻力压降:;管内介质的静压差:。

式中Δp—管内介质的总静压差(Pa );Δpm—直管的摩擦阻力压降(Pa );Δpd—管道附件的局部阻力压降(Pa );Δpz—管内介质的静压差(Pa );∑ξ—管件局部阻力系数之和;∑Ld—管道局部阻力当量长度之和(m );H1—管段始点标高(m );H2—管段终点标高(m );对液体,因其密度大,计算中应计入介质静压差。

对蒸汽或气体,其静压差可以忽略不计。

三、允许比压降计算对各种压力管路的计算公式为式中—单位压力降(Pa/m);、—起点、终点压力(MPa );—管道直管段总长度(m );—管道局部阻力当量长度(m )。

在做近似估算时,对厂区管路可取 =(0.1-0.15);对车间的蒸汽、压缩空气、热水管路,取 =(0.3-0.5);对车间氧气管路去 =(0.15-0.20)看见公式,写上自己知道的公式吧。

管径计算公式。

d=18.8乘以Q/u的开平方,其中Q=Qz(273+t)/293*P,其中,Qz 为标准状态下的压力,P 为绝对压力。

蒸汽管道系统压力损失计算摘要:以某电厂主蒸汽管道系统为例,采用介质比容变化不大的方法计算主蒸汽管道系统压力损失,根据实际计算压降参考评估设计压降,探讨介质比容变化不大的蒸汽管道系统压力损失计算流程、计算难点。

旨在总结、梳理介质比容变化不大蒸汽管道压力损失计算的一般方法,对后续蒸汽管道设计起指导作用。

关键词:介质比容;压力损失;蒸汽管道;计算方法0引言压力损失是管路系统设计和运行的一个重要参数。

准确的压力损失计算对于管径选择、输送设备选型等是必不可少的,可有效地节约管道系统材料及运行的成本并保证设计的可靠性。

蒸汽在管内流动时,由于压力变化,其比容也随之变化,使其压力损失计算比较复杂,按《火力发电厂设计技术规程》DL5000~2000,8.1.2“大容量机组锅炉过热器出口至汽轮机进口压降,宜为汽轮机额定进汽压力的5%”,这一常规在国内作为确定机炉蒸汽初参数匹配的指导准则,通常也是工程设计中用来控制主蒸汽管道允许压降的主要依据,但从实践情况来看,大多数火电厂的机炉压降与额定值或设计值之间差距明显,本文旨在探讨总结介质比容变化不大的蒸汽管道系统压力损失计算方法,对蒸汽管道系统压力损失有更深层次的理解,并为后续的蒸汽管道设计提供一定的理论依据。

1蒸汽管道压力损失定义、分类定义:蒸汽管道压力损失计算就是按照给定的管道布置、管径、介质流量及其参数进行蒸汽管道始终端的压差计算,或确定蒸汽管道任一截面上的介质状态及蒸汽管道的通流能力。

分类:1)介质比容变化不大:管道终端与始端介质比容比不大于1.6 或压降不大于初压40%的蒸汽管道压力损失。

2)介质比容变化大:蒸汽管道终端和始端的介质比容比大于1.6 或压降大于初压40%的蒸汽管道。

2蒸汽管道压力损失计算图1:某厂主蒸汽管道分段计算示意图3)计算过程由图1,记A点为2#过热器出口,E、F为2#汽机进口,依次计算B、C、D、E、F点处蒸汽压力,从而计算整个蒸汽管道系统的压力损失。

除尘系统中的管道压力损失计算管道的压力损失就是含尘空气在管道中流动的压力损失.它等于管道沿程(摩擦)压力损失和局部损失之和 ,在实际计算中以最长沿程一条管道进行计算,其计算结果作为风机造型的参考依据. 一:管道的沿程压力损失由于空气本身有粘滞性,而且与管壁间有摩擦,因而沿程将产生阻力,这部分阻力通常称为沿程阻力或摩擦阻力。

克服沿程阻力引起的能量损失称为沿程压力损失或摩擦压力损失,简称沿程损失或摩擦损失。

1. 沿程损失的计算:a .空气在横截面不变的管道内流动时,沿程压力损失按下式计算:△P m =λ△P m ---管道沿程压力损失(Pa ) λ-----摩擦阻力系数V------管道内空气的平均流速(m/s ) e------空气的密度(Kg/m 3) L------管道的长度(m )R S ------管道的水力半径(R S =A/P ) A------管道的截面积(m 2) P -----湿周,既管道的周长(m )左管道系统计算中,一般先计算出单位长度的摩擦损失,通常也称比摩阻(Pa/m ):△P m =λ比摩阻力可通过查阅图表14-1得出,我公司的管道主要应用于除尘系统中,考虑到含尘空气中粉尘沉降的问题,除尘管道内的风速选择为25~28m/s.4R S1 2V 2e L4R S1 2V 2e根据计算图标得出的以下数据:(表14-1)(表14-2)(动压计算公式:Pa= 二:管道的局部压力损失当含尘空气流经管道中的管件及设备时,由于在边界急剧改变的区域将出现漩涡区和速度的重新分布,从而使流动阻力大大增加,这种阻力称为局部阻力。

克服局部阻力引起的能量损失,称之为局部压力损失或局部损失。

局部损失可按下列公式计算:△P J =δ△P J ----局部压力损失(Pa ) δ------局部阻力系数局部阻力系数δ可根据不同管道组件:如进出风口、弯头、三通等的不同尺寸比例,在相关资料中可查得,然后再根据上式计算出局部损失的大小。

管道压力损失计算管道总阻力损失hw=£hf + E hj,hw —管道的总阻力损失(Pa);刀hf —管路中各管段的沿程阻力损失之和(Pa );刀hj —T路中各处局部阻力损失之和(Pa )ohf=RL 、hf—管段的沿程损失(Pa);R—每米管长的沿程阻力损失,又称比摩阻(Pa / m);L —管段长度(m),R 的值可在水力计算表中查得。

也可以用下式计算,hf=[入/d) X Y X (v A2)] *,(2 X g)L —管段长度(m);d —管径(m);入—沿程阻力因数;Y—介质重度(N/m2 );v—断面平均流速(m /s );g —重力加速度(m / s2 )。

管段中各处局部阻力损失hj=[ZX Y X (V A2)] ,*(2 X g)hj —管段中各处局部阻力损失(Pa );Z—管段中各管件的局部阻力因数,可在管件的局部阻力因数表中查得。

(引自《简明管道工手册》.P.56—57)管道压力损失怎么计算其实就是计算管道阻力损失之总和。

管道分为局部阻力和沿程阻力:1、局部阻力是由管道附件(弯头,三通,阀等)形成的,它和局阻系数,动压成正比。

局阻系数可以根据附件种类,开度大小通过查手册得出, 动压和流速的平方成正比。

2、沿程阻力是比摩阻乘以管道长度, 比摩阻由管道的管径,内壁粗糙度,流体流速确定总之,管道阻力的大小与流体的平均速度、流体的粘度、管道的大小、管道的长度、流体的气液态、管道内壁的光滑度相关。

它的计算复杂、分类繁多,误差也大。

如要弄清它,应学“流体力学”,如难以学懂它,你也可用刘光启著的“化工工艺算图手册”查取。

管道主要损失分为沿程损失和局部损失。

△ h=S入L/d*v72g)v2g2其中的入和E都是系数,这个是需要在手册上查询的。

L ----------------- 管路长度。

d ---- 管道内径。

v ---- 有效断面上的平均流速,一般v=Q/s ,其中Q 是流量, S 是管道的内截面积。

本帖最后由冷眼看世间于 2009-6-14 22:22 编辑管道热损计算公式:Qr=2*pi*(Ts-Tam)/(1/c*ln((d1+2*t)/d1)+2/(d1+2*t)/a)Fc=3.6*Qr/dHQr :Radiant heat (W/m)pi :3.1415...Ts :Steam temperature (C)Tam:Ambient temperature (C)c :Thermal conductivity coefficient (W/m K)d1 :Inner diameter of insulation material (m)t :Insulation thickness (m)a :Heat transfer coefficient (W/m2 K)Fc :Condensate rate (kg/h)dH :Enthalpy difference between steam and saturated water (kJ/kg)管道的热损是和管径、保温情况、环境条件有关。

在保温良好的情况下主要是辐射热损。

压损是和蒸汽流速、管道长度(注意是当量长度)等参数有关,流速越大,管道越长,压损相对越大Qr :Radiant heat (W/m) 热辐射Ts :Steam temperature (C) 蒸汽温度Tam:Ambient temperature (C) 环境温度c :Thermal conductivity coefficient (W/m K) 保温导热系数d1 :Inner diameter of insulation material (m) 管内径(保温材料内径)t :Insulation thickness (m) 绝缘厚度a :Heat transfer coefficient (W/m2 K) 散热系数Fc :Condensate rate (kg/h) 冷凝速率dH :Enthalpy difference between steam and saturated water (kJ/kg) 蒸汽与冷凝水热焓差不知这样翻译合适吗?一般蒸汽热损耗怎么计算。

管道内压力损失的计算公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]管道内压力损失的计算一、液体在直管中流动时的压力损失液体在直管中流动时的压力损失是由液体流动时的摩擦引起的,称之为沿程压力损失,它主要取决于管路的长度、内径、液体的流速和粘度等。

液体的流态不同,沿程压力损失也不同。

液体在圆管中层流流动在液压传动中最为常见,因此,在设计液压系统时,常希望管道中的液流保持层流流动的状态。

1.层流时的压力损失在液压传动中,液体的流动状态多数是层流流动,在这种状态下液体流经直管的压力损失可以通过理论计算求得。

圆管中的层流(1)液体在流通截面上的速度分布规律。

如图所示,液体在直径d 的圆管中作层流运动,圆管水平放置,在管内取一段与管轴线重合的小圆柱体,设其半径为r ,长度为l 。

在这一小圆柱体上沿管轴方向的作用力有:左端压力p 1,右端压力p 2,圆柱面上的摩擦力为F f ,则其受力平衡方程式为:122()0f p p r F π--= (由式(2-6)可知:22()du Ff rl rl dr πτπμ==-式中:μ为动力粘度。

因为速度增量du 与半径增量dr 符号相反,则在式中加一负号。

另外,Δp =p 1- p 2 把Δp 、式(2-45)代入式(2-44),则得:2du p r dr l μ-∇=对式积分得:24pr u c l μ∇=-+当r =R 时,u =0,代入(2-47)式得:24pR c l μ∇= 则 22()4p u R r l μ∇=-由式可知管内流速u 沿半径方向按抛物线规律分布,最大流速在轴线上,其值为:2max 4pR u l μ∇=(1) (1) 管路中的流量。

图(b)所示抛物体体积,是液体单位时间内流过通流截面的体积即流量。

为计算其体积,可在半径为r 处取一层厚度为d r 的微小圆环面积,通过此环形面积的流量为:2222()4p dq rudr r R r dr l ππμ∇==- 对式积分,即可得流量q :2200442()48128R R p q dq r R r dr lR p d p l lπμππμμ∇==-∇∇==⎰⎰ (2) (2) 平均流速。

供汽管道气压耗损计算公式在石油、化工、天然气等工业中,管道输送是一种常见的输送方式。

管道输送具有输送量大、成本低、安全可靠等优点,因此被广泛应用于工业生产中。

然而,在管道输送中,气体在管道中的运输过程中会受到一定的阻力和压力损失,这就需要对气体在管道中的压力损失进行计算和分析。

管道气压耗损是指气体在管道中运输过程中由于管道摩擦阻力、管道弯头、管道突变等因素导致的压力损失。

准确计算管道气压耗损对于管道运输系统的设计和优化具有重要意义。

因此,研究管道气压耗损计算公式是管道输送工程中的一个重要课题。

管道气压耗损计算公式通常采用流体力学的基本理论,并结合实际工程经验进行推导和修正。

常见的管道气压耗损计算公式包括,法国学者Darcy-Weisbach公式、克氏公式、普朗特公式等。

Darcy-Weisbach公式是描述流体在管道中流动时的压力损失的经典公式之一。

该公式的表达式为:ΔP = f (L/D) (ρV^2)/2。

其中,ΔP为管道中的压力损失,f为摩擦阻力系数,L为管道长度,D为管道直径,ρ为气体密度,V为气体流速。

Darcy-Weisbach公式通过摩擦阻力系数f的计算,可以较为准确地描述管道中气体的压力损失情况。

克氏公式是另一种常用的管道气压耗损计算公式。

该公式基于实验数据和理论推导,可以较为准确地描述气体在管道中的压力损失。

克氏公式的表达式为:ΔP = K (V^2)/2g。

其中,ΔP为管道中的压力损失,K为管道阻力系数,V为气体流速,g为重力加速度。

克氏公式通过管道阻力系数K的计算,可以较为准确地描述管道中气体的压力损失情况。

普朗特公式是一种基于实验数据和经验公式推导的管道气压耗损计算公式。

该公式考虑了管道内壁的粗糙度、管道弯头、管道突变等因素对气体流动的影响,可以较为准确地描述管道中气体的压力损失。

普朗特公式的表达式为:ΔP = (fL/D + K) (ρV^2)/2。

其中,ΔP为管道中的压力损失,f为摩擦阻力系数,L为管道长度,D为管道直径,K为管道阻力系数,ρ为气体密度,V为气体流速。