洁净度检验规程

- 格式:ppt

- 大小:1.03 MB

- 文档页数:29

洁净室浮游菌检测标准操作规程范文洁净室浮游菌检测是保证洁净室环境卫生水平的重要手段。

下面是一般的洁净室浮游菌检测的标准操作规程:1. 仪器准备a. 洁净室浮游菌检测仪器:例如,空气采样器、平皿培养基等。

b. 培养基:适用于洁净室浮游菌检测的培养基,例如TSA(琼脂糖营养琼脂平板)。

2. 采样准备a. 根据需要确定采样点,并记录采样点的位置信息。

b. 准备好采样器,检查是否有损坏或污染。

根据仪器说明书操作采样器。

3. 采样操作a. 在采样前,将采样器在洁净室内加装好装置。

b. 按照仪器操作说明进行采样。

一般可以选择固定时间或者体积进行采样。

c. 采样时注意避免触碰到其他物体,防止采样器受到污染。

4. 样品处理a. 采样结束后,将采样器拆卸,并立即送至实验室。

b. 实验室中,将采样器上的培养基转移到琼脂糖琼脂平板上。

c. 将平板培养基按需要进行稀释。

d. 然后将平板培养基在特定条件下孵育(一般为25-30°C),培养时间一般为48-72小时。

5. 计数和分析a. 孵育结束后,对每个平板进行菌落计数。

注意,只计数可见菌落。

b. 如果需要,可以进一步鉴定菌落的种类。

6. 数据处理和报告a. 将菌落计数数据整理并进行统计分析。

b. 按照相应的标准(例如ISO标准)进行数据的判定和报告撰写。

需要注意的是,具体的洁净室浮游菌检测操作规程可能会因不同实验室和标准要求而有所差异。

因此,在操作前最好参考所在地区或实验室的具体操作规程和标准。

洁净室浮游菌检测标准操作规程范文(二)1. 引言洁净室是一种为实现特定环境要求而设计和建造的特殊空间。

在洁净室中,浮游菌是一种常见的污染源。

为了确保洁净室内的空气质量符合要求,需要进行浮游菌检测。

本文旨在制定洁净室浮游菌检测标准操作规程,以确保检测结果准确可靠。

2. 适用范围本操作规程适用于洁净室浮游菌检测工作,包括检测设备的使用、样品采集、样品处理以及检测方法的执行和结果判定等方面。

建立车间洁净区悬浮粒子和沉降菌的检验标准操作规程,为检验人员提供正确的标准操作 方法。

本规程合用于车间洁净区悬浮粒子和沉降菌检查项的检测操作。

化验室负责人:监督检查检验员执行本操作规程 微生物室检验员:负责对本规程的实施。

1、悬浮粒子 1.1、测定目标车间洁净区悬浮粒子 1.1.1 悬浮粒子可悬浮在空气中的尺寸普通在 0.001~1000um 之间的固态和液态或者两者的混合物质 1.1.2 洁净度洁净环境内单位体积空气中含大于或者等于某一粒径的悬浮粒子的允许统计数。

1.2、测定方式:静态测试洁净区(室)净化空气调节系统已处于正常运行状态,洁净区(室)内没有工作人员的情况下进 行的测试。

1.3、测试方法:本测试方法采用计数浓度法, 即通过测定洁净环境内单位体积空气中含大于或者等于某粒径的 悬浮粒子数,来评定洁净区(室)的悬浮粒子洁净度等级。

1.3.1 仪器:悬浮粒子计数器 1.3.2 工作原理本仪器根据悬浮粒子的光散射原理, 即空气中的尘埃粒子在一定强度的光束照射下, 向其周 围空间散射出与其粒径成一定比例关系的光通量的原理而设计的。

1.3.3 使用要点:使用仪器时应严格按照仪器说明书操作。

1.3.3.1 仪器开机,预热至稳定后,方可按说明书的规定对仪器进行校正。

1.3.3.2 采样管口置采样点采样时,在确认计数稳定后方可开始连续读数。

1.3.3.3 采样管必须干净,严禁渗漏。

1.3.3.4 采样管的长度应根据仪器的允许长度。

1.3.3.5 计数器采样口和仪器工作位置应处在同一气压和温度下,以免产生测量误差。

1.3.3.6 必须按照仪器的检定周期,定期对仪器作校准,以保证测试数据的可靠性。

1.3.4 测试条件1.3.4.1 温度和相对湿度洁净区(室)的温度控制在 18~26℃,相对湿度控制在45%~65%之间为宜。

部门/姓名 部门/姓名 部门/姓名 部门/姓名颁发部门签收/日期:编写/修订人/日期 第一审核人/日期 第二审核人/日期 批准人/日期 执行日期分发部门 品质部年 月 日 年 月 日 年 月 日 年 月 日 2022 年 04 月 15 日品质部/ 品质部/ 品质部/ 品质部/ 品质部1.3.4.2 压差空气洁净度不同的洁净区 (室)之间的压差为≥10Pa ,空气洁净度级别要求高的洁净区 (室) 对相邻的空气洁净度级别低的洁净区(室)普通要求呈相对正压。

青岛有限公司文件目的建立洁净区环境监测规程,规范洁净区沉降菌、浮游菌、悬浮粒子的测试,保证药品在规定的洁净级别内进行生产。

范围本标准适用于洁净区沉降菌、浮游菌、悬浮粒子的监测。

责任环境监测员内容1、检验依据:1.1 GB/T16294-2010《医药洁净室(区)沉降菌的测试方法》1.2 GB/T16293-2010《医药洁净室(区)浮游菌的测试方法》1.3 GB/T16292-2010《医药洁净室(区)悬浮粒子的测试方法》2、悬浮粒子的监测2.1概述:本测试方法采用计数浓度法,即通过测定洁净区环境内单位体积空气中含大于或等于某粒径悬浮粒子数,来评定洁净室(区)的悬浮粒子洁净度等级。

2.2仪器和设备:尘埃粒子计数器,严格按照《尘埃粒子计数器操作、维护保养规程》(SOP-ZL95-1)操作。

2.3测试步骤2.3.1测试条件:在测试之前,要对洁净室(区)相关参数进行预先测试,包括温度控制在18-26℃、相对湿度控制在45-65%、压差等,同时应满足仪器的使用范围。

2.3.2测试状态:静态测试,人员不得多于2人。

测试报告中应明确测试时所采用的状态及测试人员数。

2.3.3测试时间:在空态或静态a测试时,对单向流洁净室(区)而言,测试宜在净化空气调节系统正常运行时间不少于10min后开始。

对非单向流洁净室(区),测试宜在净化空气调节系统正常运行时间不少于30min开始。

在静态b测试时,对单向流洁净室(区),测试宜在生产操作人员撤离现场并经过10min后开始;对非单向流洁净室(区),测试宜在生产操作人员撤离现场并经过20min自净后开始。

2.4采样点数目及其布置2.4.1在空态或静态测试时,悬浮粒子采样点数目及其布置应力求均匀,并不得少于最少采样点数目。

在动态测试时,悬浮粒子采样点数目及其布置应根据产品的生产及工艺关键操作区设置。

最少采样点数目如下采样点的布置:2.4.2采样点位置:一般在离地0.8m 高度的水平面上均匀布置,并避开回风口。

洁净区环境监测操作规程1 目的用于规范洁净区温湿度、压差、噪音、照度、沉降菌、浮游菌监测的操作。

2 适用范围适用于洁净区温湿度、压差、噪音、照度、沉降菌、浮游菌观察的测定。

3 职责3.1 质量保证部QA负责噪音、照度的检测。

3.2 生产车间人员负责温湿度、压差的观察。

3.3 生产部空调操作人员负责温湿度、压差的调控,并及时反馈信息。

3.4 设备工程部计量人员负责监控仪器、仪表的定期校验。

3.5 质量控制部人员负责洁净区的沉降菌的配制、计数、报告的完成。

3.6 质量保证部现场监控QA负责洁净区的沉降菌的监测。

3.7 生产车间配合洁净区沉降菌监测的完成。

3.8 QC人员负责浮游菌的监测。

4 内容4.1 洁净区洁净等级划分4.1.1 A级:指高风险操作区,如:灌装、放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配或连接操作的区域。

通常用层流操作台(罩)来维持该区的环境状态。

4.1.2 B级:指无菌配制和灌装等高风险操作A级区所处的背景区域。

4.1.3 C级和D级:指生产无菌药品过程中重要程度较次的洁净操作区。

4.2 温湿度4.2.1标准规定:洁净区的温度和相对湿度应与药品生产工艺要求相适应。

无特殊要求时,洁净区温度为18℃~26℃,相对湿度控制在45%~65%。

有特殊要求车间根据工艺控制。

4.2.2 温度观察:检查温湿度计是否完整,视线正对温湿度计水平读取显示的数据,需要记录的应立即填入表格中。

4.2.3 湿度观察:视线正对湿度表,准确读数。

需记录的应立即填入表格中。

4.2.4 需要加水的湿度计,在观察前应检查在蓄水腔内是否有水,无水则需加入适量水,再观察湿度。

4.2.5 洁净区的温湿度每天至少记录两次,上午一次,下午一次。

4.2.6 设备计量人员每年至少组织校验一次监控系统的仪器设备。

4.3 静压差4.3.1 湿度观察:标准规定:洁净区与非洁净区之间、不同等级洁净区之间的压差应不低于10帕斯卡,相同洁净度等级不同功能的操作间之间应保持2-3帕的压差梯度,以防止污染和交叉污染。

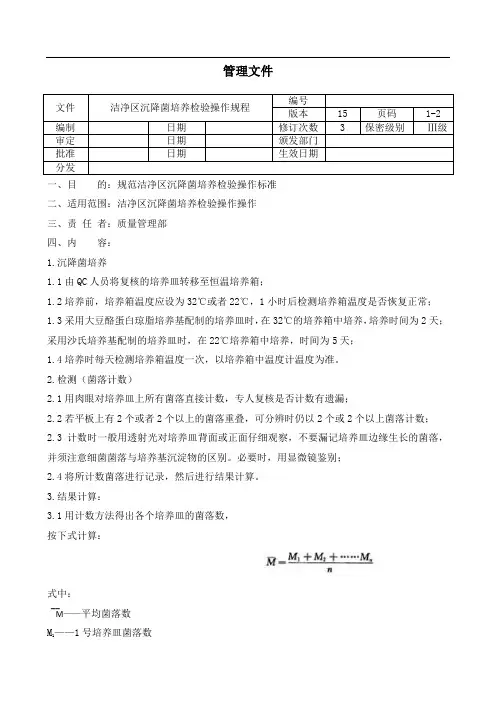

管理文件一、目的:规范洁净区沉降菌培养检验操作标准二、适用范围:洁净区沉降菌培养检验操作操作三、责任者:质量管理部四、内容:1.沉降菌培养1.1由QC人员将复核的培养皿转移至恒温培养箱;1.2培养前,培养箱温度应设为32℃或者22℃,1小时后检测培养箱温度是否恢复正常;1.3采用大豆酪蛋白琼脂培养基配制的培养皿时,在32℃的培养箱中培养,培养时间为2天;采用沙氏培养基配制的培养皿时,在22℃培养箱中培养,时间为5天;1.4培养时每天检测培养箱温度一次,以培养箱中温度计温度为准。

2.检测(菌落计数)2.1用肉眼对培养皿上所有菌落直接计数,专人复核是否计数有遗漏;2.2若平板上有2个或者2个以上的菌落重叠,可分辨时仍以2个或2个以上菌落计数;2.3计数时一般用透射光对培养皿背面或正面仔细观察,不要漏记培养皿边缘生长的菌落,并须注意细菌菌落与培养基沉淀物的区别。

必要时,用显微镜鉴别;2.4将所计数菌落进行记录,然后进行结果计算。

3.结果计算:3.1用计数方法得出各个培养皿的菌落数,按下式计算:式中:M——平均菌落数M 1——1号培养皿菌落数M——2号培养皿菌落数2Mn——n号培养皿菌落数N——培养皿总数3.2结果评定:3.2.1用平均菌落数判断洁净室(区)空气中微生物;3.2.2洁净室(区)内的平均菌落数必须低于所选定的评定标准;3.2.3若某洁净室(区)内的平均菌落数超过评定标准,则必须对此区域先进行消毒,然后重新采样两次,测试结果均须合格。

4.洁净区沉降菌检测标准:4.1洁净区沉降菌检测静态标准:4.2洁净区沉降菌检测动态标准:5.非主要工作区的其他洁净区域,静态测试频次为每半年测试一次,动态测试频次为每一年测试一次。

洁净区检测要求和方法洁净区是一种特殊环境,通常用于生产、实验或医疗等需要高度清洁和无菌条件的场所。

为了确保洁净区的正常运行和达到预期的清洁水平,需要进行洁净区检测。

洁净区检测的目的是验证洁净区室内环境是否符合要求,以及评估各种因素对洁净区环境的影响。

洁净区检测要求可以根据具体的场所和需求进行定制,下面是一些常见的洁净区检测要求:1.空气质量检测:洁净区的空气质量是最重要的,因为它直接关系到洁净区的清洁水平和无菌条件。

空气质量检测通常包括测量温度、湿度、颗粒物浓度、气体浓度等指标。

这些指标需要符合相应的国家或行业标准。

2.表面洁净度检测:洁净区的表面洁净度也是需要检测的,因为表面的清洁程度直接影响环境的卫生状况。

表面洁净度检测通常包括测量细菌、真菌、病毒等微生物的含量,以及化学残留物的含量等指标。

3.人员穿戴检测:人员在进入洁净区之前需要穿戴相应的清洁衣物和防护用品,因此需要对人员的穿戴情况进行检测。

这包括对人员的洁净衣物、手套、面罩等防护用品的完整性、清洁程度和无菌状况进行检查。

4.风量检测:洁净区在运行过程中需要保持一定的气流,以保证空气的流动和更新。

因此,需要对洁净区的风速、风量进行检测,以确保风量达到要求。

5.过滤效果检测:洁净区通常配备了高效过滤器,用于去除空气中的颗粒物和微生物。

因此,需要对过滤器的效果进行检测,以确保过滤器能够有效地去除污染物。

洁净区检测方法包括传统方法和先进方法,具体选择方法可以根据实际情况和需求进行确定。

以下是一些常见的洁净区检测方法:1.空气质量检测方法:空气质量检测通常使用空气质量检测仪器进行,如颗粒物计数器、CO2浓度计、温湿度计等。

这些仪器可以实时监测空气的温度、湿度、颗粒物浓度等参数。

2.微生物检测方法:微生物检测通常使用采样仪器进行,如生物气溶胶采样机、凝胶膜采样器等。

采样后,可以通过培养和PCR等方法,进行微生物的定性和定量分析。

3.化学检测方法:化学检测通常使用化学分析仪器进行,如质谱仪、液相色谱仪等。

西安京西双鹤药业企业标准西安京西双鹤药业有限公司洁净区洁净度质量标准与监测操作标准1.目的:建立洁净区洁净度质量标准检监测操作标准,确保洁净区洁净度符合药品生产要求。

2.范围:本标准适应于大容量注射剂车间洁净区洁净度的控制与监测。

3.责任:3.1 质量部负责洁净监测仪器的校验、计量。

3.2 质量管理部QA、QC负责洁净度的监测。

3.3生产车间负责本标准的执行。

4.内容:4.1 洁净度级别分为:A级、B级、C级、D级。

4.2 监测项目:悬浮粒子数、浮游菌、沉降菌。

4.3 测试规则:4.3.1测试条件:在测试之前,要对洁净区相关参数进行预先测试。

4.3.1.1温度和相对湿度:洁净区的温度和相对湿度与其生产及工艺要求相符(无特殊条件时,温度在18℃~30℃,相对湿度不超过75%为宜),同时应满足测试仪器的范围。

4.3.1.2 压差:洁净区与非洁净区之间,空气洁净度不同的洁净室之间的压差应≥10Pa,必要时,相同洁净度级别的不同功能区域(操作间)之间也应保持适当的压差梯度。

4.3.1.3A级的空气流速为0.36~0.54m/s。

4.3.1.4高效过滤器的泄漏符合规定要求。

4.3.2测试状态:静态测试、动态测试。

其中静态测试人员不得多于2人。

测试报告中标明测试时所采用的状态、若为动态测试时记录室内的操作人员数量及运转设备的数量。

4.3.3测试时间:对单向流,测试应在净化空气调节系统正常时间不少于10分钟开始;对非单向流,测试应在净化空气调节系统正常时间不少于30分钟后开始。

4.3.4悬浮粒子计数4.3.4.1采样点的位置:采样点一般应在离地面0.8米的水平面上均匀布置。

当采样点多于5个时,也可离地面0.8~1.5米的区域内分层布置,且每层不少于5点。

4.3.4.2 采样点的限定:对任何小洁净室或局部空气净化区域,采样点的数目不得少于2个,总采样次数不得少于5次。

每个采样点的的采样次数可以多于1次,且不同采样点的采样次数可以不同。

微生物检验无菌室洁净标准及其操作规程无菌室(洁净室)是微生物检验室的核心。

无菌室普通是在微生物试验室内开拓的一个自立小房间。

无菌室的规划设计、建设要符合《洁净室施工及验收规范》(GB50591-2010)的要求。

(一)无菌室洁净标准无菌操作间洁净度应达到10000级,超净工作负清净度应达到100级,室内温度维持在18~27℃,湿度保持在30%~70%。

详细要求见表4-3。

表4-3 无菌室(洁净室)空气洁净度级别注:1.浮游菌m3和沉降菌/皿可任测一种。

2.100级洁净室(区)0.8m高工作区的截面最低风速:垂直单向流0.25m/s,水平单向流0.35m/s。

(二)无菌室操作规程 (1)无菌室应保持清洁,严禁堆放杂物,以防污染。

(2)无菌室应定期用相宜的消毒液灭菌清洁,以保证洁净度符合要求。

按照无菌室的净化状况和空气中含有的杂菌种类,可采纳不同的消毒剂,如、、、3%气溶胶喷雾(20mL/m3)、(配成1%浓度喷洒)、5%气溶胶喷雾(2.5mL/m2)等。

(3)工作人员进入无菌室前,必需用肥皂或消毒液洗手消毒,然后在缓冲间更换专用工作服、鞋、帽子、口罩和手套。

(4)无菌室用法前,应将全部物品置于操作部位(待检物除外),然后打开紫外灯杀菌30min以上,并同时打开超净工作台举行吹风。

操作完毕,应准时清理无菌室,再打开紫外灯灭菌20min。

(5)凡带有活菌的物品,必需经高压灭菌后才干清洗或丢弃。

(6)每2~3周用3%石炭酸水溶液擦拭工作台、门、窗、桌椅及地面。

(7)无菌室应每月检查菌落数。

在超净工作台开启的状态下,取内径90mm的养分琼脂平板3~5个,分离放置在工作位置的左、中、右等处,开盖裸露30min后,倒置于30~35℃培养箱内培养48h,取出检查。

100级洁净室平板杂菌数平均不得超过1个菌落,10000级洁净室平板杂菌数平均不得超过3个菌落。

如超过限度,应对无菌室举行彻底消毒,直至重复检查合乎要求为止。

1 目的建立洁净度(沉降菌)的检验标准操作规程,为沉降菌检查人员提供正确的标准操作方法。

2 范围适用于本公司洁净度(沉降菌)检查的全过程。

3 责任QA对本规程的有效执行承担监督检查责任,QC对本规程的实施负责。

4 程序4。

1 概述:本标准对尘粒及微生物污染规定需进行环境控制的房间或区域。

其建筑结构、装备及其使用均具有减少对该区域内污染源的介入、产生和滞留的功能.4。

2 测试方法4.2。

1 方法提要:本标准按国家技术监督局发布的《医药工业洁净室(区)沉降菌的测试方法》,采用沉降法,即通过自然沉降原理收集在空气中的生物粒子于培养基平皿,经若干时间,在适宜的条件下让其繁殖到可见的菌落进行计数,以平板培养皿中的菌落数来判定洁净环境内的活微生物数,并以此来评定洁净室(区)的洁净度。

4.2。

2 仪器仪器包括:培养皿、培养基、恒温培养箱、高压蒸汽灭菌器。

4.2。

2。

1 培养皿一般采用 90mm×15mm规格的培养皿。

4.2。

2。

2 培养基大豆酪蛋白琼脂培养基(TSA)或沙氏培养基(SDA)或用户认可并经验证了的培养基.4.3 测试前的规则:4。

3。

1 测试状态;4。

3.1。

1 沉降菌测试前,被测试洁净室(区)的温湿度须达到规定的要求,静压差、换气次数、空气流速必须控制在规定值内。

洁净室(区)的温度和相对湿度应与其生产及工艺要求相适应(无特殊要求时,温度在18℃~26℃,相对湿度在45%~65%之间为宜),同时应满足测试仪器的使用范围。

4.3。

1.2 沉降菌测试前,被测试洁净室(区)已经过消毒。

4。

3。

1.3 测试状态有静态和动态两种,测试状态的选择必须符合生产的要求,并在报告中注明测试状态。

4。

3。

1。

4 静态测试时,培养皿暴露时间为30min以上;动态测试时,培养皿暴露时间为不大于4h。

4。

3.2 测试人员:4.3。

2.1 测试人员必须穿戴符合环境洁净度级别的工作服.4。

3。

2.2 静态测试时,室内测试人员不得多于2人.4。

洁净区环境监测操作规程1 目的用于规范洁净区温湿度、压差、噪音、照度、沉降菌、浮游菌监测的操作。

2 适用范围适用于洁净区温湿度、压差、噪音、照度、沉降菌、浮游菌观察的测定。

3 职责3.1 质量保证部QA负责噪音、照度的检测。

3.2 生产车间人员负责温湿度、压差的观察。

3.3 生产部空调操作人员负责温湿度、压差的调控,并及时反馈信息。

3.4 设备工程部计量人员负责监控仪器、仪表的定期校验。

3.5 质量控制部人员负责洁净区的沉降菌的配制、计数、报告的完成。

3.6 质量保证部现场监控QA负责洁净区的沉降菌的监测。

3.7 生产车间配合洁净区沉降菌监测的完成。

3.8 QC人员负责浮游菌的监测。

4 内容4.1 洁净区洁净等级划分4.1.1 A级:指高风险操作区,如:灌装、放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配或连接操作的区域。

通常用层流操作台(罩)来维持该区的环境状态。

4.1.2 B级:指无菌配制和灌装等高风险操作A级区所处的背景区域。

4.1.3 C级和D级:指生产无菌药品过程中重要程度较次的洁净操作区。

4.2 温湿度4.2.1标准规定:洁净区的温度和相对湿度应与药品生产工艺要求相适应。

无特殊要求时,洁净区温度为18℃~26℃,相对湿度控制在45%~65%。

有特殊要求车间根据工艺控制。

4.2.2 温度观察:检查温湿度计是否完整,视线正对温湿度计水平读取显示的数据,需要记录的应立即填入表格中。

4.2.3 湿度观察:视线正对湿度表,准确读数。

需记录的应立即填入表格中。

4.2.4 需要加水的湿度计,在观察前应检查在蓄水腔内是否有水,无水则需加入适量水,再观察湿度。

4.2.5 洁净区的温湿度每天至少记录两次,上午一次,下午一次。

4.2.6 设备计量人员每年至少组织校验一次监控系统的仪器设备。

4.3 静压差4.3.1 湿度观察:标准规定:洁净区与非洁净区之间、不同等级洁净区之间的压差应不低于10帕斯卡,相同洁净度等级不同功能的操作间之间应保持2-3帕的压差梯度,以防止污染和交叉污染。

洁净区环境检测规程1目的规定洁净区的控制指标和检测方法,有效的控制洁净车间和实验室洁净区环境的洁净度,满足生产和检测环境的要求。

2范围本规程适用本公司洁净区环境的洁净度检验。

3职责化验员负责洁净环境检测各项技术要求的检验。

4.工作程序4.1检验项目温度、湿度、压差、风速(换气次数)、尘埃粒子数、菌落数。

4.2温度、湿度4.2.1要求洁净区温度(18-28)°C,相对湿度(45-65)%4.2.2仪器与设备温湿度计温湿度计必须在检定合格周期内4.2.3操作方法目测温湿度计4.2.4测定频次1次/班4.3压差4.3.1要求洁净室与室外压差MIOPa,洁净室与非洁净室$5Pa,不同级别洁净室之间$5Pa。

4.3.2仪器与设备微压计微压差计或手持式数显压差计须在检定合格周期内。

4.3.3操作方法用微压计或数显压差计测试各室的静压力,由两室静压力之差,为静压差。

4.3.4测定频次1次/月4.4换气次数/风速4.4.1要求如表1所示:表1各级别洁净区风速的技术指标4.4.2仪器与设备风速计风速计必须在检定合格周期内。

4.4.3操作方法4.4.3.1用风速计距风口下25cm 处测量风速,采样点为风口的四个顶角及中心位置(不少于5点)。

计算5个点风速平均值,为一个风口的风速。

4.4.3.2换算公式:y (高效送风口风速x 高效送风口面积)换气次数=被测房间体积4.4.4测定频次: 1次/月 4.5尘埃粒子数 4.5.1要求如表2所示:表2各级别洁净区尘埃粒子数的技术指标 4.5.2仪器与设备尘埃粒子计数器4.5.3内容1)用尘埃粒子计数仪在高度0.8米水平面上的位置采样,总采样次数不少于5次。

2)最少采样点数目的确定如3表所示:表3:最少采样点数目注:对于100级的单向流洁净室(区)包括100级洁净工作台,面积指的是送风口表面积;对于10000级以上的单向流洁净室(区)面积知道是房间面积。

(3)采样点的位置采样点一般在离地面0.8m高度的水平面上均匀布置。

洁净区环境监测标准操作规程(总20页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March1.目的建立洁净区环境监测规程,规范洁净区沉降菌、浮游菌、悬浮粒子、表面微生物、温湿度、压差、换气次数及风速的测试,保证产品在规定的洁净级别内进行生产。

2.范围本标准适用于洁净区环境的监测。

3.责任3.1.设备工程部:负责协助环境监测异常结果的分析与处理。

3.2.生产部:负责生产洁净区的使用、消毒灭菌、日常维护保养,负责生产洁净区日常环境监测项目。

3.3.质保部:负责洁净区的环境监控,负责跟踪洁净区不合格项的整改;负责实验室洁净区的使用、消毒灭菌、日常维护保养。

4.内容4.1.名词定义:A.洁净区:对尘粒及微生物污染规定需进行环境控制的功能间或区域。

其建筑结构、装备及其使用均具有减少对该区域污染源的介入、产生和滞留的功能。

B.洁净工作台:一种工作台或者与之类似的一个封闭围挡工作区。

其特点是自身能够供给经过过滤的空气或气体,如垂直层流罩、水平层流罩、垂直层流洁净工作台、水平层流洁净工作台、自净器等。

C.局部空气净化:仅使室内工作区域特定的局部空间的空气含悬浮粒子浓度达到规定的空气洁净度级别,这种方式称局部空气净化。

D.洁净度:洁净环境内单位体积空气中含大于或等于某一粒径悬浮粒子的允许统计数。

E.菌落:细菌培养后,由一个或几个细菌繁殖而形成的细菌集落,简称CFU。

通常用个数表示。

F.单向流:沿着平行流线,以一定流速、单一通路、单一方向流动的气流。

G.垂直单向流:与水平面垂直的单向流。

H.水平单向流:与水平面平行的单向流。

I.非单向流(曾称为乱流):具有多个通路循环特性或气流方向不平行的,不满足单向流定义的气流。

A.静态测试:功能间净化空气调节系统已处于正常运行状态,工艺设备已安装,功能间内没有生产人员的情况下进行的测试。

B.动态测试:功能间已处于正常生产状态下进行的测试。

1 目的建立公司洁净区(室)环境监控管理程序,保证洁净区处于受控状态,防止污染。

2 适用范围洁净区(室)环境(沉降菌、尘埃粒子)监控。

3 术语或定义3.1 洁净室(区):对尘粒及微生物污染规定需进行环境控制的房间或区域。

其建筑结构、装备及使用均具有减少对该区域内污染源的介入、产生和滞留的功能。

3.2 尘埃粒子:可悬浮在空气中的尺寸一般在0.001μm~1000μm 之间的固体、液体或两者的混合物质,包括生物性粒子和非生物性粒子。

3.3 沉降菌:通过用暴露法收集降落在培养皿中的活性微生物粒子,加以培养,繁殖后计数得到的,其沉降浓度表示CFU/皿。

3.4 菌落:细菌培养后,由一个或几个细菌繁殖而形成的一细菌集落,简称CFU。

通常用个数表示。

3.5 静态测试:洁净室(区)空调系统已处于正常运行状态,工艺设备停止运行,洁净室(区)内没有生产人员的情况下进行的测试,室内测试人员不得多于2 人。

3.6 动态测试:洁净室(区)已处于正常生产状态下进行的测试。

3.7 单向流:沿着平行流线,以一定流速、单一通路、单一方向扭动的气流,普称为层流。

3.8 非单向流:具有多个通路循环特性或气流方向不平行的,不满足单向流定义的气流,也称为乱流。

4 责任4.1 QA :负责制定洁净室(区)采样点布置规程,并监督规程的实施。

4.2 QC:根据规定对尘埃粒子、沉降菌进行监测。

5 程序5.1 洁净区洁净度等级标准5.2 尘埃粒子的监控5.2.1 尘埃粒子数的测定方法按HGZ-SOP-71020《洁净区悬浮粒子测定程序》进行。

5.2.2 在连续生产或确保空调不停的前提下,QC 对各洁净区的尘埃粒子数每月测定一次。

5.2.3 若空调系统停机后重新开启,则相应洁净区须待尘埃粒子数静态测试合格后方可开始生产。

5.3 沉降菌的监控5.3.1 测试时间:●单相流:测试应在净化空调正常运行不少于10min 后开始。

●非单相流:测试应在净化空调系统正常运行不少于30min 后开始。

洁净度(细菌)测试的标准操作规程1. 引言本文档旨在制定洁净度(细菌)测试的标准操作规程,以确保测试过程的准确性和一致性。

本操作规程适用于所有需要进行洁净度(细菌)测试的场合。

2. 定义- 洁净度(细菌)测试:通过检测和计数样本中的细菌数量以评估样本的洁净度水平的测试方法。

- 细菌:微生物界中一类单细胞有孢子菌,可以通过显微镜观察到。

3. 测试设备和试剂- 显微镜:用于观察和计数细菌。

- 无菌培养皿:用于培养细菌样本。

- 琼脂培养基:用于提供细菌生长所需的营养物。

- 紧闭:用于储存和运输样本。

4. 测试步骤1. 准备样本:选择代表性的样本,并采集足够的样本量。

2. 样本处理:将样本加入无菌培养皿中,并在培养基上均匀涂布样本。

3. 孵育:将培养皿置于恒温培养箱中,设定合适的温度和时间,以促进细菌的生长。

4. 观察:使用显微镜观察培养皿中的细菌数量和形态。

5. 计数:在显微镜下使用计数室或计数网格,计数并记录样本中的细菌数量。

6. 分析结果:根据计数数据和标准参考值,评估样本的洁净度水平,并记录结果。

7. 报告结果:撰写测试报告,包括样本信息、测试方法、结果以及结论。

5. 质量控制- 标准参考值:确定合适的标准参考值,作为评估样本洁净度的依据。

- 负对照:使用无菌培养皿和培养基作为负对照,排除外部细菌污染的可能。

- 重复测试:对同一样本进行多次测试,确保结果的一致性和可靠性。

6. 安全注意事项- 细菌样本具有一定的传染性,操作时需佩戴合适的防护手套和口罩。

- 确保实验室环境和设备的清洁和消毒,防止交叉污染。

7. 文件记录- 所有测试过程和结果应详细记录,包括样本信息、测试日期、测试人员等。

8. 参考文献- [相关标准方法或文献的引用]。

净化车间验收标准引言概述:净化车间是一种特殊的工作环境,需要保持高度的洁净度和空气质量,以满足生产过程中对环境的要求。

为了确保净化车间的正常运行和生产效果,对其进行验收是必不可少的。

本文将详细介绍净化车间验收的标准和要求。

一、空气洁净度1.1 净化车间的空气洁净度应符合国家相关标准,如GB/T 16292-2008《净化车间空气洁净度检测规范》。

1.2 检测方法应采用适用的洁净度检测设备和方法,如悬浮粒子计数法、沉降粒子计数法等,确保检测结果准确可靠。

1.3 检测点位应覆盖净化车间的各个区域,包括进风口、过滤器、工作区域等,以全面了解空气洁净度情况。

二、温湿度控制2.1 净化车间的温度和湿度应符合生产过程的要求,确保产品质量和工作环境的舒适性。

2.2 温湿度的控制应采用适当的空调系统和湿度调节设备,确保稳定性和精确性。

2.3 监测点位应设置在净化车间的关键区域,如生产设备周围、人员工作区域等,以及定期进行温湿度的记录和调整。

三、洁净室压差控制3.1 洁净室的压差控制是保持空气流向和防止污染物进入的重要手段,应符合相关规范和标准。

3.2 压差控制应采用合适的风机和调节设备,确保洁净室内外的压差稳定。

3.3 监测点位应设置在洁净室的进出口,以及关键区域的门窗等位置,以及定期进行压差的检测和调整。

四、净化设备运行状态4.1 净化车间的净化设备,如过滤器、空调系统等,应保持正常运行状态,确保其过滤和净化效果。

4.2 检测点位应设置在净化设备的进出口,以及关键区域的空气质量检测点,以全面了解净化设备的运行情况。

4.3 定期对净化设备进行维护和保养,确保其长期稳定运行和有效净化效果。

五、清洁管理和操作规范5.1 净化车间的清洁管理应符合相关规定和标准,包括定期清洁、消毒、垃圾处理等。

5.2 操作规范应明确净化车间的使用要求和操作流程,包括人员进出、工作流程、物料管理等。

5.3 监测点位应设置在关键区域的工作台、地面、墙壁等位置,以及定期进行清洁管理和操作规范的检查和培训。

西安京西双鹤药业有限公司洁净区洁净度质量标准与监测操作标准1.目的:建立洁净区洁净度质量标准检监测操作标准,确保洁净区洁净度符合药品生产要求。

2.范围:本标准适应于大容量注射剂车间洁净区洁净度的控制与监测。

3.责任:3.1质量部负责洁净监测仪器的校验、计量。

3.2质量管理部 QA、 QC负责洁净度的监测。

3.3生产车间负责本标准的执行。

4.内容:4.1洁净度级别分为: A级、 B级、 C级、D级。

4.2监测项目:悬浮粒子数、浮游菌、沉降菌。

4.3测试规则:4.3.1测试条件:在测试之前,要对洁净区相关参数进行预先测试。

4.3.1.1温度和相对湿度:洁净区的温度和相对湿度与其生产及工艺要求相符(无特殊条件时,温度在 18℃~ 30℃,相对湿度不超过 75%为宜),同时应满足测试仪器的范围。

4.3.1.2压差:洁净区与非洁净区之间,空气洁净度不同的洁净室之间的压差应≥10Pa,必要时,相同洁净度级别的不同功能区域(操作间)之间也应保持适当的压差梯度。

4.3.1.3A 级的空气流速为 0.36 ~ 0.54m/s 。

4.3.1.4 高效过滤器的泄漏符合规定要求。

4.3.2测试状态:静态测试、动态测试。

其中静态测试人员不得多于 2 人。

测试报告中标明测试时所采用的状态、若为动态测试时记录室内的操作人员数量及运转设备的数量。

4.3.3测试时间:对单向流,测试应在净化空气调节系统正常时间不少于 10 分钟开始;对非单向流,测试应在净化空气调节系统正常时间不少于30 分钟后开始。

4.3.4悬浮粒子计数4.3.4.1采样点的位置:采样点一般应在离地面 0.8 米的水平面上均匀布置。

当采样点多于 5 个时,也可离地面 0.8 ~ 1.5 米的区域内分层布置,且每层不少于 5 点。

4.3.4.2采样点的限定:对任何小洁净室或局部空气净化区域,采样点的数目不得少于 2 个,总采样次数不得少于 5次。

每个采样点的的采样次数可以多于 1 次,且不同采样点的采样次数可以不同。

西安京西双鹤药业有限公司洁净区洁净度质量标准与监测操作标准1、目的:建立洁净区洁净度质量标准检监测操作标准,确保洁净区洁净度符合药品生产要求。

2、范围:本标准适应于大容量注射剂车间洁净区洁净度的控制与监测。

3、责任:3、1 质量部负责洁净监测仪器的校验、计量。

3、2 质量管理部QA、QC负责洁净度的监测。

3、3生产车间负责本标准的执行。

4、内容:4、1 洁净度级别分为:A级、B级、C级、D级。

4、2 监测项目:悬浮粒子数、浮游菌、沉降菌。

4、3 测试规则:4、3、1测试条件:在测试之前,要对洁净区相关参数进行预先测试。

4、3、1、1温度与相对湿度:洁净区的温度与相对湿度与其生产及工艺要求相符(无特殊条件时,温度在18℃~30℃,相对湿度不超过75%为宜),同时应满足测试仪器的范围。

4、3、1、2 压差:洁净区与非洁净区之间,空气洁净度不同的洁净室之间的压差应≥10Pa,必要时,相同洁净度级别的不同功能区域(操作间)之间也应保持适当的压差梯度。

4、3、1、3A级的空气流速为0、36~0、54m/s。

4、3、1、4高效过滤器的泄漏符合规定要求。

4、3、2测试状态:静态测试、动态测试。

其中静态测试人员不得多于2人。

测试报告中标明测试时所采用的状态、若为动态测试时记录室内的操作人员数量及运转设备的数量。

4、3、3测试时间:对单向流,测试应在净化空气调节系统正常时间不少于10分钟开始;对非单向流,测试应在净化空气调节系统正常时间不少于30分钟后开始。

4、3、4悬浮粒子计数4、3、4、1采样点的位置: 采样点一般应在离地面0、8米的水平面上均匀布置。

当采样点多于5个时,也可离地面0、8~1、5米的区域内分层布置,且每层不少于5点。

4、3、4、2 采样点的限定:对任何小洁净室或局部空气净化区域,采样点的数目不得少于2个,总采样次数不得少于5次。

每个采样点的的采样次数可以多于1次,且不同采样点的采样次数可以不同。