简析乳化机转速问题

- 格式:wps

- 大小:16.00 KB

- 文档页数:1

乳化机的原理乳化机是一种将液体或半固体物质通过机械剪切和高速旋转的力量,使其混合并分散至微小颗粒的设备。

其主要应用于化工、医药、食品等行业中,具有广泛的用途。

乳化机主要由传动系统、机头、转子、定子、出料装置等组成。

机头是乳化机的核心部件,转子是机头内旋转的部件,定子是机头内固定不动的部件,出料装置是将乳化后的混合物排出的部件。

乳化机的乳化原理是利用高速旋转的转子和定子之间的剪切力、冲撞力和摩擦力对混合物进行乳化处理。

在乳化过程中,混合物经过数千次的转子和定子的剪切和撕裂作用,使得其粒径不断缩小,形成小到纳米级的细小颗粒,从而实现混合物的均匀分散状态。

乳化机的乳化效果受到多种因素的影响,包括转速、剪切频率、机头形式、工作温度、物料性质等。

转速和剪切频率是最主要的因素,其系数越大,乳化效果就越好。

机头的形式也会影响乳化效果,不同形式的机头适用于不同的物料和不同颗粒大小的混合物。

而工作温度也会对乳化效果产生影响,因为物料的性质随温度的变化而变化,因此温度要掌握好,以保证乳化效果最佳。

乳化机将某些难于分散的物质加入到乳化机中,如油、水、香料、乳化剂等,在高速旋转的机头中,物质通过高速旋转的转子剪切、摩擦力、冲击力产生强烈的作用力,使分散微粒不断减小,最终形成均匀细小的乳液状态。

乳化机按照不同的原理和结构分类:1. 桨式乳化机:桨式乳化机是利用转动的刀片作切割或撕裂作用实现混合、分散、乳化的设备。

2. 轮式乳化机:轮式乳化机主要是由高速旋转的轮对低速回转的壁壳进行相互摩擦与剪切,从而实现物料的分散、乳化处理。

3. 硬脂酸三酯乳化机:硬脂酸三酯乳化机是特别针对硬脂酸三酯乳化而开发的设备,可以实现高效快速的乳化处理。

乳化机的原理是利用高速旋转的转子和定子之间的剪切力、冲撞力和摩擦力对混合物进行乳化处理,实现混合物的均匀分散状态。

根据不同的结构和原理分类,乳化机可分为桨式乳化机、轮式乳化机、硬脂酸三酯乳化机等,应用在化工、医药、食品等行业中,为企业带来更大价值。

微胶囊相变材料的研究进展申天伟;陆少锋;辛成;李朝龙【摘要】微胶囊化相变材料的研究及应用近年来受到了国内外学者的广泛关注,目前已成为储能领域的研究热点.本文主要介绍了微胶囊技术以及微胶囊相变材料的组成,重点对原位聚合和界面聚合两种制备微胶囊相变材料的方法进行了介绍,总结了微胶囊相变材料在纺织、建筑和其它领域的应用情况,并对其未来发展进行了展望.【期刊名称】《纺织导报》【年(卷),期】2017(000)001【总页数】5页(P69-73)【关键词】微胶囊;相变材料;制备方法;应用【作者】申天伟;陆少锋;辛成;李朝龙【作者单位】西安工程大学纺织与材料学院;西安工程大学纺织与材料学院;西安工程大学纺织与材料学院;西安工程大学纺织与材料学院【正文语种】中文【中图分类】TB34相变材料由于在储能方面具有良好的控温性能,已广泛应用于纺织、建筑材料和其它控温应用领域。

但热传导效率低这一缺点限制了其储能系统中能量的提取和利用,因此通过对相变材料进行封装,增大其比表面积,可提高传热效率。

微胶囊化相变材料是利用微胶囊技术将相变材料包裹在壁材内,与传统相变材料相比,其粒径小,具有较大的比表面积且有更好的热传递效果。

此外,微胶囊的核壳结构还可以起到保护相变材料的作用,防止其挥发泄漏。

因此,实现固-液相变材料的宏观固化,拓宽相变材料的应用领域,提高其传热和使用效率,具有重要的研究价值。

1.1 微胶囊技术微胶囊相变材料就是利用微胶囊技术,通过物理或化学的方法将具有特定相转变温度的相变材料进行包覆,形成微米级的胶囊结构。

相变材料的微胶囊化解决了其泄漏、相分离及腐烛等问题,提高了材料的稳定性;同时,由于壳材较薄,胶囊粒径较小,材料的传热性能和加工性能得到了明显改善。

1.2 微胶囊相变材料的组成目前,已经微胶囊化的相变材料以石蜡烃类为主,其它相变材料的研究相对较少。

在一些建筑中,不同熔点的石蜡得到了广泛应用,这主要是由于纯烷烃的价格较高,而石蜡的价格较低,更易获得用户的青睐。

乳化机需要的转速介绍乳化机是一种常用于制备乳化液的设备,其转速是乳化过程中一个重要的参数。

正确的转速选择可以保证乳化效果和产品质量的稳定性。

本文将从乳化机转速的定义、影响因素、转速选择和调节等方面进行详细探讨。

乳化机转速的定义乳化机转速指乳化机主轴旋转的速度,通常以每分钟转数(rpm)表示。

乳化机转速的选择对乳化液的稳定性、粒径分布和乳化效率有直接影响。

影响乳化机转速的因素乳化机转速的选择受到以下因素的影响:1. 乳化物性不同乳化物的物性差异会影响乳化机转速的选择。

例如,高粘度的乳化物需要较低的转速来保证良好的乳化效果,而低粘度的乳化物则可以使用较高的转速。

2. 乳化机结构乳化机的结构特点也会影响转速的选择。

例如,不同类型的乳化机(如高剪切乳化机和低剪切乳化机)对转速的要求不同。

3. 乳化要求乳化要求的不同也会影响转速的选择。

例如,对于需要更细小乳化粒径的乳化要求,通常需要较高的转速。

转速选择和调节正确选择和调节乳化机转速对于乳化过程的稳定性和产品质量的保证至关重要。

以下是一些转速选择和调节的要点:1. 初始转速选择在乳化过程开始时,初始转速的选择非常重要。

一般来说,初始转速应根据乳化物性和乳化要求合理选择,通常建议从低转速开始,逐渐增加转速。

2. 转速调节在乳化过程中,根据乳化效果和产品质量的变化,可以对转速进行调节。

根据具体情况,可以逐步增加或减小转速,以达到最佳的乳化效果。

3. 转速监控乳化过程中,对转速进行实时监控非常重要。

通过监测转速的变化,可以及时调整转速,保证乳化过程的稳定性。

乳化机转速的注意事项在选择和调节乳化机转速时,还需要注意以下事项:1. 转速范围乳化机的转速范围应满足乳化要求,同时要在乳化机的额定转速范围内操作,以保证设备的安全性和稳定性。

2. 转速与功率的关系乳化机的转速与功率有一定的关系。

通常情况下,较高的转速会导致较大的功率消耗,因此在选择转速时需要考虑设备的功率限制。

乳品及工艺知识前处理部分一、名词解释1.UHT:指物料在连续的状态下通过热交换器加热至135-150℃,在此温度下保持一段时间以达到商业无菌,在储存过程中微生物不繁殖;2.巴氏杀菌乳:又称市乳,是以新鲜牛乳为原料,经过离心净乳,标准化、均质、杀菌和冷却,以液体状态灌装,直接供给消费者饮用的商品乳;3.半成品:指从原料接收后到装箱入库前的产品;4.不合格品:不符合产品标准的原辅料、半成品和成品,包括批不合格品和偶然引发的独立不合格品;5.成品:指从入库到保质期结束之前的产品;二、填空题1.UHT奶生产结束后,管路表面总要形成一种沉积物,该沉积物主要有脂肪、蛋白质、乳糖钙盐和各种维生物;2.UHT牛奶产品坏包的两种主要类型为微生物坏包、酶类坏包;3.UHT生产中90度保温段的作用为稳定蛋白;4.按换罐运行规定,1、2、3、4UHT生产线换罐后全速第9分钟开始采样,半速第13分钟开始采样;3分钟后采第二包,5、6、7UHT生产线换罐后15分钟采样,3分钟后采第二包,;换罐样优于其它检测样检测,换罐样上标识“h”;5.巴杀与单效进行预杀菌,预杀菌水冲洗设定为5 分钟,在进行升温时应逐渐提高温度,时间为 25 分钟,温度为 97℃ ;6.巴氏杀菌按工艺参数的控制不同可分为低温常时间杀菌高温短时间杀菌超高温瞬间杀菌7.巴氏杀菌工艺段的预热温度是 50度8.巴氏杀菌机分为预热升温杀菌冷却四个段9.巴氏杀菌乳又称市乳,是以新鲜牛乳为原料,经过离心净乳,标准化、均质、杀菌和冷却,以液体状态灌装,直接供给消费者饮用的商品乳;10.巴氏杀菌温度为:75±2℃,时间15秒,标准化均质机压力150bar,分离机分离牛奶温度为:55°11.半成品、成品检验中感官指标有组织状态、滋气味、色泽12.半成品检测合格后,进料前 30-40分钟加入C小料;13.背压管的作用是生产中保持顶罐的无菌和平衡顶罐物料压力14.本厂巴氏杀菌的温度为75℃ 15_秒钟;15.本厂使用的剪切乳化机转速为2900转/分;16.超高温杀菌的简称为UHT,杀菌温度为大等于135 摄氏度17.称量批号编写,例如NS050611-01E,NS代表柠檬酸 ,050611代表称量时间 ,01代表称量次数 ,E代表乙班称料 ;18.纯牛奶生产中真空脱气:在脱气罐中进行,脱去杂质、水份、异味等;19.调酸效果取决于配料中温度搅拌速度加酸流量加酸方式20.防混阀的定义是防止不同种液体的相互混入;21.合格原奶的理化指标:夏季时脂肪、蛋白、干物质;冬季时脂肪〉、蛋白〉、干物质> ;22.将牛乳中含脂肪多的部分分离出来即称为稀奶油 ,剩余部分称为脱脂乳;23.净乳机的两种方式分别为热净乳冷净乳24.均质的最佳温度_71---75℃__;25.均质机的压力要求是二级50BAR,再加一级压力到250BAR26.均质机的原理是剪切,撞击,拉伸.27.奶仓监控点主要有温度 , 储存时间等;28.奶车的清洗点包括:奶罐内壁、隔板、罐口、顶盖、出奶口、奶罐外部等;29.奶车清洗的流程是清水冲洗、碱洗、清水冲洗、酸洗、清水冲洗;30.牛奶巴氏杀菌的温度为84-89℃,时间为15S;31.牛奶贮存温度4℃32.牛乳均质的主要目的为破碎脂肪球,防止脂肪上浮33.灌装机清洗时,碱的浓度为,温度为90℃;酸的浓度为%,温度为80℃;34.闪蒸的目的是去除牛奶中的水份;35.设备消毒包括以下五步:加热、消毒、冷却1、冷却2、无菌水;36.生产UHT产品的四个要素:物料无菌;包材无菌;无菌输送与无菌灌装;密封严密;37.生产UHT产品时,当原料乳的理化指标脂肪、蛋白质含量不符合生产要求时,我们要进行标准化;收奶管线、奶仓、缓存罐每天使用结束进行一次CIP清洗;其它罐及管线每天碱清洗,至少每周进行一次CIP清洗;配料冷板换应每年进行拆洗一次;38.未使用的原奶应在5度以下贮存,最长的时间贮存不能超过24小时小时.39.我公司规定生产纯牛奶超高温的灭菌温度不能小于133℃40.无菌罐的清洗:碱循环时间30分钟,循环温度85℃,,酸循环时间20分钟,循环温度75℃;生产酸性乳饮料系列产品运行时间不得超过66小时,生产纯牛奶系列产品每生产48小时清洗;41.在CIP过程中UHT碱洗的浓度为 %酸洗的浓度为%;42.鲜奶储存规定中,鲜奶经技术部检验合格并开具鲜奶检验合格报告单后由收奶员进行收奶,经过冷板将牛奶冷却到4℃以下,并在整个储存过程中温度≤4℃;收奶后必须在6小时内进行巴杀,并在储存过程中每4小时送样检测一次,如果储存超过8小时,应每2小时送样检测一次,检测项目:感官酒精酸度;在储存过程中必须启动搅拌,要求采用开启10分钟停止10分钟的间歇式搅拌,巴杀奶储存规定,巴杀奶必须在24小时内用于生产,在储存过程中必须每4小时送样检测一次,如储存时间超过12小时,应每2小时送样检测一次;检测项目有煮沸感官酸度;43.鲜牛奶的储存温度≤8℃,巴氏杀菌温度80-85℃、时间15s,巴杀后的牛奶储存过程中每4小时检测一次,检测项目有酸度、煮沸、感官,贮存大于12小时,需要2小时检测一次;44.现行生产工艺采用的超高温灭菌温度140、时间2~4s,巴氏灭菌温度85 、时间 15s ;45.一级均质的作用是打碎大的脂肪球,二级均质的作用是打碎脂肪球团;46.预处理冷接触表面包括:奶仓、收奶管线、缓存罐、配料罐、化料罐、UHT进料管线等;47.预处理清洗规定:CIP稀酸稀碱罐至少一个月排空一次进行清洗,浓度要求:酸浓度要求,碱浓度要求;48.预处理清洗时酸浓度温度 70℃碱浓度要求为温度为75℃;49.预处理热接触表面包括:巴氏系统包括巴氏板换、净乳机、闪蒸、巴氏管线、配料热板换;配料热板换、巴氏板换每半年进行拆洗一次;闪蒸系统每班次生产完毕进行CIP,每周用碱液浸泡一次蒸发器;50.预消毒温度达280℃,可进行喷雾程序;51.原辅料储存应离地离墙、防潮、防霉变,防虫害;52.原辅料批号到货编制规定,例如:JD0407202,JD代表金丹牌乳酸,040720代表到货时间 ,2代表第二车;53.原辅料贮存过程中离墙离地分别为离地15cm 、离墙30cm54.原奶的贮存时间不得超过12小时;55.原味加酸时要求乳酸与柠檬酸的比例为 1:56.原味优酸乳配置过程中B小料与糖的比例以 1:3混合,B421与糖的比例为1:557.在AD钙优酸乳的配置过程中D小料与水的比例为1:50三、选择题1.牛乳中总固体含量是 A A.13% B. 10% C. 15%2.牛奶的最佳储存温度 B ℃A、0—2 B、4—6C、8—103.牛奶进入脱气罐中有目的旋转一圈是为了B ;A.加快运动速度 B.扩大牛乳蒸发面积C.使水分分离出去 D. 将牛奶冷却4.牛奶浓缩的优点是:促使牛奶浓缩和蛋白标准化同时进行,无蛋白破坏,产品种类多样化,运行成本低;缺点: C A、人工费用大 B、产品成本较高 C、设备投资较高5.以下哪个是指标合格的原奶C A. 脂肪蛋白干物质 ;B 脂肪蛋白干物质 ;C. 脂肪蛋白干物质 ;D 脂肪蛋白干物质 ;6.下列属于中性乳饮料的是B A. 优酸乳 B .草莓奶 C 百利包 D高钙奶7.我们对牛奶进行热处理的目的是 B C D A、为了好喝 B、为了杀菌 C、为了延长牛奶的储存时间 D、提高后续工艺的效率如分离、均质8.常用的牛奶灭菌方法有A、BA、低温长时间灭菌;B、高温短时间灭菌;C紫外线灭菌;D高温长时间灭菌;四、判断题1.优酸乳是发酵乳; N2.牛奶经过超高温杀菌后绝对不会再有微生物存活; ×3.牛乳可以先均质后杀菌;×4.商业无菌就是绝对的无菌,我们生产的液态奶超高温产品就是商业无菌产品; ×5.新鲜牛乳中含有的气体为O2、N2、CO2、CO;x6.干物质指的是脂肪和蛋白质的总和×五、简答题1.简述UHT产品的工艺流程:答:原料奶的验收→过滤→冷却→贮存→标准化→配料→贮存→UHT→冷却→无菌贮存→无菌灌装→贴吸管压盖→装箱→入库→检验合格出厂2.分析一下脂肪上浮的原因;答:1均质压力的温度低2原奶在贮存期间没有进行慢速搅拌3在加工过程中混入过多的空气4嗜冷菌太多,可造成脂肪分解而产生脂肪上浮;乳脂肪球是乳中最大的粒子,也是最轻的粒子,没有均质的乳,脂肪球较大,容易上浮,在上浮的过程中,乳脂肪球聚集为较大的颗粒,加速了脂肪的上浮3.均质效果的好坏与那些因素有关答;均质效果的好坏主要与牛奶的温度和均质压力有关,68℃左右的温度是均质的最佳温度,200---250bar为最佳均质压力;4.牛奶放置一段时间后为什么会出现脂肪上浮答;成品的脂肪上浮一般出现在生产后几天到几个月内,而且上浮的严重程度与储存的温度有关,温度越高,则上浮速度越快,严重时在包装的顶层可达几毫米厚的脂肪;引起脂肪上浮主要是因为原料乳中形成了过多的脂肪酶脂肪酶耐热性高于蛋白酶,它在经过℃、4S热处理后,胞外脂肪酶的残留量仍为40%左右,残留的脂肪酶在贮存期间会分解脂肪球膜蛋白,释放出自由脂肪球而导致脂肪的聚合、上浮;5.纯牛奶出现苦包是怎么回事答:牛奶的乳香味及风味主要是通过其营养成分体现的,如蛋白质、脂肪、乳糖等等;除了这些主要的营养成份外,还有一些微量的有机物,如各种酶类;尽管酶的数量较小,但是它的存在对牛奶成份及口味的影响却很大,纯牛奶味道发苦即是由酶引起的;牛乳经超高温灭菌后,酶失活、钝化,但是在储存、运输及撞击、高温暴晒等外界刺激下,失活的耐热酶有可能被激活,进而分解牛奶中的蛋白质、脂肪等,产生苦味的一些氨基酸如缬氨酸、苯丙氨酸、脂肪酸等等,于是牛奶就会发苦;6.请简述一下UHT产品的好处答:改善了产品的颜色和味道,提高了产品的营养价值,同时使产品达到了商业无菌状态,延长了保质期;7.乳化剂的作用乳化剂是一种分子具有亲水基和亲油基的物质,它可以介于没和水的中间,使一方很好的分散于另一方的中间而形成稳定的乳浊液.8.优酸乳产品加工过程中的质量控制点,以及影响其质量的因素质量控制点:乳粉的还原,稳定剂的溶解方式.影响质量因素:原料乳及乳粉的质量,稳定剂的种类和质量,水的质量,酸的种类.9.牛乳为什么必须低温贮存,最佳贮存温度是多少.低温抑制微生物的生长繁殖,起到保鲜作用;牛乳中的乳烩素有抑菌作用,低温可延长乳烩素的作用时间.;最佳温度为4--6℃10.牛乳的褐变时怎么回事当牛乳在高温时间保持过长时,牛乳中的乳糖会发生焦化反应即美拉德反应产生褐色物质,使牛奶的颜色发生变化而形成褐变.11.酸性含乳饮较成品稳定剂的检测方法.1.玻璃壁观察,牛乳的薄膜2.显微镜检查,有无大颗粒;10ml,2800r/min,10min离心管沉淀量<1%.12.增稠剂的作用.增稠剂可以改善食品的物理性质,增加食品的粘滑的感觉,可作为食品乳化辅助和稳定之用.13.牛奶为什么进行杀菌杀菌所引起人类疾病的所有微生物,尽可能多的破坏微生物和霉类,保证产品质量14.牛奶中的脂肪为什么会上浮牛乳中脂肪的密度小于牛乳的密度,脂肪球大,容易聚结成脂肪团块.15.如何防止脂肪上浮添加稳定剂,适当的搅拌,均质16.杀菌和灭菌的区别杀菌是将牛乳进行一定的低温处理,杀死低温菌营养体.灭菌的目的是杀死所有可能导致产品变质的微生物.17.巴氏杀菌奶和超高温灭菌奶的区别巴氏杀菌奶通常是指将乳加热到75到80度温度下,进行10至15分钟睥杀菌,瞬间杀死致病微生物,巴氏杀菌属非无菌灌装,保质期短,不宜在常温下贮存分销;超高温灭菌奶是指在130到140温度下,进行4-15秒的瞬间灭菌处理,完全破坏其中可生长的微生物和芽胞,最大程度地保持牛奶中的营养成分,并在无菌状态下灌装,无需添加任何防腐剂,可进行长时间保存;18.牛乳的质量检测通过哪几方面评估,并举例;感观评估:包括牛乳的滋气味、清洁度、色泽等;理化评估:脂肪、蛋白质、冰点、酒精实验、PH等;微生物测定:如细菌种数,体系饱、芽孢等19.牛乳标准化的目的;是为了明确巴氏杀菌乳中的脂肪含量,以确定不同的消费者;20.均质乳的缺点1均质化牛乳不能进行有效的分离;2均质化牛乳对阻光敏感;3均质化牛乳对解脂酶的侵袭很敏感;4均质后的牛乳蛋白稳定性降低;21.牛乳的热处理温度越强,越好吗为什么从杀死微生物的角度来看,牛乳的热处理强度越强越好,可从牛乳的外观、味道、营养损失会产生不良后果,如牛乳的蛋白质高温条件下将变性,强烈的加热使牛乳味道改变,出现焦味“蒸煮味”,因此时间和温度的选择必须考虑到微生物和产品质量方向以达到最佳效果;22.净乳的目的是什么;除去牛乳中的机械杂质,如牛毛、尘埃等,除去牛乳中的上皮细胞、白血球等;23.奶粉水合的主要作用是什么牛奶组份充分与水结合达到良好还原,增加成品稳定性;激活芽孢,提高UHT杀菌率,保证产品货架期;24.优酸乳系列产品调酸时需要注意那几点为什么温度、调酸时间;低温容易通过等电点,调酸时间过快容易在局部形成蛋白变性,调酸时间过慢在等电点滞留时间长,蛋白变性;25.如何测定成品奶的均质指数答:1、用量筒量取250ml均质后牛乳,在冰箱4-6oC中贮存48小时;2、将上层1/10的牛奶吸出,并将下层9/10的牛奶混匀;3、分别测定上层的脂肪含量F1和下层的脂肪含量F24、根据公式:均质指数=100×F1-F2/F1;均质指数在1—10之间即为正常;26.简述原料乳质量对UHT产品的影响;答:细菌总数1其中的致病菌可能产生非常耐热的毒素;2其中的嗜冷菌产生非常耐热的酶类;3大量的细菌繁殖会加快产酸,导致蛋白不稳定;芽孢和耐热芽孢:在贮存过程中会逐渐转变为细菌的营养体;嗜冷菌:产生蛋白酶和脂肪酶;27.简述牛乳中微生物的来源及控制措施; 答:微生物的来源:1乳房中的微生物2挤乳过程中的微生物环境、不洁的牛体、乳房乳头的清洗程度、挤乳用具和盛乳容器、挤乳工人及管理员的带入3挤乳后微生物的污染和繁殖过滤、冷却时容器接触空气而污染;原料奶不及时加工或冷藏,微生物会繁殖控制措施:1环境:挤乳前牛舍通风,清水喷洒,减少尘埃;2清洗:在挤乳前,牛的乳房,乳头,挤乳工人的手应严格清洗消毒,贮奶桶再使用后应及时清洗消毒;3挤乳:挤乳时要弃去最先挤出的少数乳液;4设备与运输:管道、设备、滤布等应及时清洗杀菌;5冷却:乳液挤出后,应及时进行冷却,使乳温下降至10℃以下;28.乳白色或稍带微黄色的原因;答:是由于其中所含的脂肪球酪蛋白酸钙及磷酸钙等的折射与光线反射的缘故,而白色以外的部分由乳黄素、胡萝卜素及核黄素等所致;29.酒精试验的检测方法;1、准确吸取2ml牛乳于洁净干燥的平皿中;2、在加有乳样的平皿中加入2ml75o酒精或根据需要使用68o,或70o 或72o 酒精,要边加边摇,使酒精与牛乳均匀混合;3、出现絮片的牛乳为酒精试验阳性乳,不出现絮片的牛乳为酒精试验阴性乳;注:上述1步骤开始后,应将试验连续进行下去直至完成,中间不得间断;样品尽量在20oC条件下进行;30.牛奶进行均质的作用答:物料在高压的作用下受到剪切,撞击,空穴的作用下,将颗粒较大的脂肪球打碎,防止脂肪上浮,增加乳化效果,使黏附在脂肪球表面的洛蛋白增加,改善牛奶黏度,改变感官效果,从而使物料均匀一致.31.分析液态奶生产中出现白色颗粒的可能原因至少两条答:1.原奶的质量2.生产的时间3.系统的压力差4.清洗的效果5.配料的配方32.均质的目的使脂肪分布均匀,没有乳脂层;更白;降低氧化的敏感性;风味更一致33.引起原料奶中细菌总数高的主要原因可归纳为以下四个方面前乳房的准备方法不正确; B、奶系统清洗消毒方法不正确;C、奶冷却存在问题;D、感染的牛只牛奶混入34.半成品、成品检验中感官指标有哪些内容组织状态、滋气味、色泽35.牛奶新鲜度的检测方法有哪些答:酒精试验煮沸试验滋气味的检测36.UHT产品的坏包原因有那两种答:微生物危害,酶类危害37.奶粉水合的主要作用是什么牛奶组份充分与水结合达到良好还原,增加成品稳定性;激活芽孢,提高UHT杀菌率,保证产品货架期;38.中控清洗时应满足哪些要求答:1、被清洗容器应该在未使用状态2、酸碱容器中的液位不能低3、管路连接正确4、阀门或泵必须在自动的状态5、所清洗的对象必须为低液位6、同一清洗县只能有一个选择7、酸碱缸不能在清洗时配置酸碱39.述原料标识的填写规定:供应商代码+到货日期+供应商产品生产日期+到货批次1、入库日期需记录年、月、日2、到货批次用两位尾数表示3、年用两位尾数表示4、月、日分别用两位数表示5、若供应商代码,则在标号中优先使用供应商代码40.小料标识的规定1小料标识除填写品名、规格、配置批号、配置人外,还应表明每份小料的件数、件数顺序号和A、B、C、D 四种小料的种类;2配置批号的填写:年月日+序号3改料后的批号:改料月日+G+原配置批号4退库小料的批号:生产部已领小料未使用超过七天需退回小料室,经重新评定复查后继续使用的批号为:复检月日+J+原配日期41.简述净乳机的作用及原理通过离心力去除牛奶中的机械杂质.42.收奶用脱气罐的作用及原理;作用:缓冲作用,去除牛奶中的气泡,使泵入口液位低于液面,保持泵后流量稳定,原理:位置低于奶车,使牛奶通过自重力流入脱气罐,通过液位传感器、罐顶排气管道、出料泵开度,探测脱气罐中液面,使实际液面高于泵的入口,43.请说明在配料过程中消料使用规定 ;原味优酸乳、AD钙优酸乳消料检测合格后,用于不同类优酸乳系列产品配置时添加量不得超过3%,即30吨料缸添加量不超过900KG用于同类产品添加量不超过4%即30吨料缸添加量不超过1200KG纯牛奶消料检测合格后,用于不同类产品优酸乳系列配制时添加量不得超过5%,即25吨料罐添加量不得超过1200KG,用于同类产品配置时添加量不得超过5%,即30吨料罐添加量不得超过1500KG除纯牛奶、原味优酸乳、AD钙优酸乳消料可加入其他产品中进回收,其他品种的消料只能用于同种产品半成品配料;44.配料缸的批号的填写规定,并举例说明每一配料罐的批号加当班班组的配料次数和生产班次;当班班组配料次数从1 开始;不同生产品种分开记录配料次数;配料以调酸结束来判定是那个班的配料;化料罐编号:化料罐的编号加当班班组化料次数;注:①化料次数各单元分开计数;②不分生产品种;③料液添加结束来判定是哪个班的配料;举例:生产甲班①配料罐号:同时生产原味优酸乳和草莓优酸乳,原味优酸乳15 号罐当班第一次配料,则配料记录为15-1A;10 号罐当班第二次配料,则配料记录为10-2A;以此类推;草莓优酸乳14 号罐当班第一次配料,则配料记录为14-1A;13 号罐当班第二次配料则记录为13-2A;②化料罐号:同时生产原味优酸乳和木瓜+杏优酸乳,16 号罐第一化酸是给原味优酸乳化酸,则化料罐号记录为:16-1A,第二次化酸是给木瓜+杏优酸乳化酸,则化料罐号记录为:16-2A;45.杂质度的单位ppm表示什么;百万分之一;46.挤奶时间间隔与乳脂含量的关系是什么;间隔时间越长泌乳量越多,脂肪含量越低;间隔时间越短泌乳量越少,脂肪含量越高;47.结冻会对牛乳产生哪些影响;结冻会使乳的酪蛋白物理状态发生改变,不容易恢复为原来的乳胶体溶液;同时,由于冰结晶的体积膨胀时的挤压作用,脂肪球破坏,而使脂肪球内的脂肪溢出,易产生脂肪上浮现象;48.在杀菌机中循环时间过长,牛乳会产生褐变;褐变的原理是什么;牛乳在加热时的褐变分为两种类型:羰氨反应和焦糖化褐变两种;羰氨反应即平常所说的美拉德反应,是乳糖的羰基与酪蛋白的氨基发生的反应;焦糖化褐变是糖类在没有氨基化合物存在的情况上加热到100℃以上产生黑褐色的色素的现象;49.防腐剂可以食用吗在一定的添加量内可以食用,不会对人体产生危害;50.灭菌的定义是什么;用一种方法,杀灭物体上所有的微生物,包括病原微生物和非病原微生物,叫做灭菌;51.加热后牛乳为什么形成乳石;在高温加热或煮沸牛乳时,在与牛乳接触的加热面上,常出现结焦物,这就是乳石;主要是由于在加热过程中首先形成磷酸钙晶核,然后在此基础上以蛋白质为主的乳固体不断沉着而形成;乳石的主要成分是蛋白质、脂肪和无机盐类,无机物中主要是磷和钙,其次为镁和硫;乳石的形成不仅影响传热效率,而且也造成乳固体损失;52.试述热处理后牛乳的品质的变化色泽的变化:乳蛋白含有的氨基与乳糖含有的羰基发生美拉德反映,生成的产物为羟甲基糠醛HMF的积累绘导致褐变;乳脂肪的变化:UHT对脂肪的组成无任何影响;蛋白质:蛋白变性会产生沉淀,因素主要有—钙的平衡、预热手段的采用、均质压力的选择、盐的添加等;另蛋白变性还会产生大量巯基形成硫化物等挥发性物质,产生“蒸煮味”;维生素:经高温后维生素A、D、B3、泛酸、烟酸的变化不明显其他维生素B族都有不同程度损失;VC损失较巴杀基本相同;53.预处理简述收奶系统、奶仓、配料罐清洗启动条件;灌装工简述利乐灌装机清洗启动条件及上下填料管的清洗清洗启动条件;收奶系统、奶仓、配料罐清洗启动条件:连续使用:每天清洗一次;非连续使用:停用间隔时间大于3小时,进行热水冲洗温度大于65℃,时间不少于5分钟;利乐灌装机清洗启动条件:生产结束时;无菌环境遭到破坏时,必须进行清洗;连续短停时间超过40分钟的情况下必须进行CIP;连续停产24小时以上,重新开机以前必须进行CIP;54.什么是灭菌和消毒灭菌:杀灭物体上所有的微生物;消毒:杀死病原微生物,但不一定杀死全部微生物;55.生产线上在使用辅料过程中,发现不合格辅料时应该怎样处理确定质量问题-------分厂技术科进行质量确认--------问题存在视情节严重程度--------严重情况停机更换,非严重情况有分厂技术科报质管处综合评定,已出现的产品视问题的严重性进行评定,必要时进行特殊放行------将存在质量问题的辅料进行退库,并要求供应处及时补充合格辅料;。

技术与检测Һ㊀简析提高乳化沥青储存稳定性的方法林凯灿摘㊀要:乳化沥青在路面工程中有着广泛的应用ꎬ适用于沥青路面的维修养护ꎬ喷洒透层㊁封层㊁粘层等ꎮ储存稳定性对乳化沥青的生产及应用有着很大的影响ꎬ是判断乳化沥青质量好坏的一个很主要的指标ꎮ怎么提高储存稳定性是乳化沥青生产及应用中需要重点解决的问题ꎮ通过研究分析ꎬ确定了影响乳化沥青储存稳定性的因素ꎬ并简要分析了提高其储存稳定性的方法ꎮ关键词:乳化沥青ꎻ储存稳定性ꎻ方法一㊁前言乳化沥青现在被大量用在路面封层㊁粘层和透层中ꎬ并在沥青路面的维修和养护中也起到了很大作用ꎮ乳化沥青的储存稳定性是判断乳化沥青质量好坏的一个很主要的指标ꎮ怎么提高储存稳定性是乳化沥青生产及应用中需要重点解决的问题ꎮ二㊁影响因素文章从乳化生产制备过程㊁乳化沥青原材料的应用㊁存储过程等有关方面ꎬ对乳化沥青储存稳定性的影响因素进行研究和分析ꎬ通过一定的试验总结出了影响乳化沥青储存稳定性的相关因素ꎮ(一)乳化生产设备生产乳化沥青的设备主要有胶体磨类乳化机㊁均化器类乳化机㊁搅拌式乳化机等三种ꎮ这些设备生产制备的过程主要是通过机械的大功率的搅拌㊁研磨ꎬ将沥青剪切形成微小的颗粒悬浮在乳化剂水溶液中ꎮ沥青的这些微粒研磨的程度越细ꎬ乳化沥青的储存稳定性就越好ꎮ虽然均化器类乳化机㊁搅拌式乳化机等机器的结构比较的简单ꎬ沥青乳化制备相对简易ꎬ但两者的产能都相对较低ꎬ研磨出的乳化沥青微粒较粗ꎬ储存稳定性较差ꎬ目前这两种设备已基本被淘汰ꎮ而胶体磨类乳化机是利用转子和定子间大功率的转动从而产生的大的剪切力对沥青的这些微粒进行了很好得研磨和分散ꎬ其乳化的程度很好㊁粒度的分布很均匀ꎬ是目前使用最多的沥青乳化设备ꎮ为分析胶体磨磨体间隙对乳化沥青存储稳定性的影响ꎬ在其他条件不变得情况下ꎬ调节磨体间隙ꎬ对不同磨体间隙下生产得乳化沥青进行稳定性试验ꎬ试验数据如表1:表1㊀胶体磨间隙与乳化沥青存储稳定性的试验数据磨体间隙/mm1.41.21.00.80.6恩格拉粘度8.468.678.058.298.45稳定性%1d0.560.480.330.390.325d1.251.301.030.960.91㊀㊀通过试验分析得出ꎬ当胶体磨间隙ɤ1.0mmꎬ胶体磨转速ȡ2400r/min时ꎬ所制备的乳化沥青储存稳定性较好ꎮ(二)基质沥青乳化沥青中的重要组成是基质沥青ꎬ生产中基质沥青一般占乳化沥青总量的50%~70%ꎬ基质沥青的性能对乳化沥青性能有直接性的影响ꎮ根据有关的研究ꎬ乳化沥青的乳化效果与基质沥青的软硬程度有着很大关联ꎬ乳化沥青的针入度越低ꎬ乳化的制备就较困难ꎮ此外乳化沥青中基质沥青的含量影响着乳化沥青的粘度ꎬ其含量越高ꎬ乳液的粘度越大ꎬ乳化沥青储存稳定性越好ꎮ但还要考虑沥青含量不宜过高ꎬ否则乳化沥青内部水包油的体系会发生反转ꎬ会变为油包水型ꎬ使得乳化沥青储存稳定性存在降低的风险ꎮ通过变化几种不同浓度进行生产ꎬ试验不同浓度下乳化沥青的存储稳定性ꎬ结果如表2:表2㊀乳化沥青浓度与乳化沥青储存稳定性的试验数据浓度%5055606570恩格拉粘度5.367.598.058.386.33稳定性%1d0.880.650.400.330.675d4.333.012.510.953.12㊀㊀通过试验分析得出ꎬ基质沥青含量在55%~65%范围时ꎬ沥青含量增加时乳液粘度也大幅度增加ꎬ乳化沥青储存稳定性越好ꎮ(三)乳化剂品种及皂液pH值乳化剂虽然在乳化沥青中只占了很小的一部分ꎬ但其对沥青的乳化起着关键作用ꎬ乳化剂的性能直接影响着乳化沥青制备㊁存储效果ꎮ它所具备两亲基团有两个关键的作用:其一是吸附或聚集在沥青与水之间的界面上ꎬ从而降低其界面张力ꎻ其二是使粒子产生电荷ꎬ从而使粒子间产生静电斥力ꎬ或在粒子的周边形成一定的保护层ꎮ沥青乳化剂的种类有非离子㊁两性离子㊁阳离子㊁阴离子等型态ꎬ现在在施工中常用的为阴离子或阳离子型等沥青乳化剂ꎬ这两种乳化剂能在水中电离ꎬ从而使沥青微粒产生了正或负电荷ꎬ形成了在沥青微粒周围的双电层ꎬ在双电层的作用下沥青微粒间能产生静电排斥ꎬ从而产生了ξ电位(电势差)ꎬ它是用来表示静电斥力的大小ꎬ这个电位值越大ꎬ所反映出来的排斥力越大ꎬ聚并就比较越难产生ꎬ储存稳定性就越好ꎮ经过有关的试验ꎬ我们得出了不同乳化剂产生的电位值与沥青储存稳定性的相关性ꎬ如表3:表3㊀不同类型乳化剂对储存稳定性的影响乳化剂浓度ꎬ%电位/mv稳定性(5d)ꎬ%木质素11009.33季铵盐11951.21酰胺多胺1>2003.96㊀㊀对沥青乳化有较大影响的还有乳化剂的掺量ꎬ但这种掺量也要通过试验来确定一最佳掺量才能保证效果好并有经131济性ꎮ通过研究分析ꎬ不同品种㊁不同掺量的乳化剂制备的乳化沥青储存稳定性有较大差异ꎬ因此在实际使用时应根据实际情况选用多种乳化剂通过试验比对确认选用品种及其合适掺量ꎮ我们做了季铵盐类乳化剂的有关试验ꎬ当乳化剂用量加大时ꎬ沥青微粒之间的电位也会随之增大ꎬ单我们发现当掺量达到临界浓度附近时ꎬ乳化沥青储存稳定性的效果最好ꎬ再但增加乳化剂掺量后稳乳化沥青的储存稳几乎不变定性ꎮ从而ꎬ我们可以得出选择合理的乳化剂的品种和最佳掺量ꎬ能得到较好的乳化沥青的稳定性ꎬ如表4:表4㊀不同浓度乳化剂对储存稳定性的影响乳化剂浓度ꎬ%电位/mv稳定性(5d)ꎬ%季铵盐0.5938.520.81753.161.01951.211.51841.771.81911.32㊀㊀还有乳化沥青的储存稳定性还与乳化皂液的pH值有较大关联ꎮ通过研究分析ꎬ不同品种的乳化剂其适宜的pH值范围不同ꎮ阴离子型乳化沥青需掺加NaOH㊁KOH等碱性化合物ꎬ将皂液pH调整到9~12ꎮ单对于季胺盐类和胺型等乳化剂皂液活性较低ꎬ需添加无机酸或有机酸来增加活性ꎬ使乳化沥青的储存稳定性得到提高ꎮ其中胺型乳化剂皂液适宜的pH值为3~5之间ꎬ季胺盐类乳化剂皂液适宜的pH值在5~6之间ꎮ所以可知ꎬ沥青乳化剂在不同pH值产生的效果是不一样的ꎮ使沥青的乳液效果也不同ꎮ我们根据不同pH皂液下乳化沥青储存稳定性做了相关试验ꎬ如表5:表5㊀不同pH值下乳化沥青储存稳定性乳化剂pH值稳定性(5d)ꎬ%酰胺多胺1.5%1.04.362.03.553.04.084.08.77㊀㊀(四)稳定剂乳化沥青的不稳定主要是由于它的成分中水与油存在排斥ꎬ又因水相与沥青相密度的差异ꎬ乳化沥青在存储过程中ꎬ沥青微粒会慢慢下沉ꎮ对乳化沥青存储的稳定性起决定性作用的是沥青微粒的沉降速度ꎮ掺加稳定剂能有效降低沥青相与水相的分离沉降ꎬ提高乳化沥青储存稳定性ꎮ它有两种不同的类型稳定剂都能提高乳液的稳定性ꎬ分别为无机和有机稳定剂ꎬ它们作用原理不同ꎮ无机稳定剂它包含了氯化镀㊁氯化钙和氯化钠等无机盐类ꎮ无机稳定剂是通过减小与沥青相的密度差ꎬ增大水相密度ꎬ从而增强乳液颗粒周围的双电层效应ꎬ提高了电位ꎬ使颗粒之间的相互排斥力也变大了ꎬ从而减缓颗粒之间的凝聚速度ꎬ乳化能力就提高了ꎬ促使乳液的稳定性得到改善ꎬ增强与骨料之间的粘附能力ꎮ而有机稳定剂它是通过形成微粒表面的保护膜ꎬ使乳液稠度变大来使沥青微粒之间的碰撞ꎬ微粒凝聚减少的原理来实现乳化沥青稳定性的ꎮ选用适宜的稳定剂ꎬ能有效提高乳化沥青储存稳定性ꎬ生产过程应根据实际情况比选应用ꎮ(五)乳化制备温度及储存温度生产乳化沥青时需要将基质沥青加热到一定的流动状态ꎬ通常加热温度一般为130ħ~160ħ间ꎬ取决于基质沥青的品牌㊁标号ꎮ通常沥青温度较高时粘度较低ꎬ流动状态较好ꎬ便于乳化制备ꎬ但沥青的加热温度也不是越高越好ꎬ由于乳化沥青是水包油型的胶体体系ꎬ温度过高时沥青相热量会迅速转移到水相ꎬ形成大量气泡ꎬ造成乳化不良ꎬ从而影响乳化沥青的储存稳定性ꎮ所以在乳化沥青生产制备时ꎬ应根据所采用的基质沥青品种ꎬ通过试验比选出其适宜的加热温度ꎮ乳化沥青制备完成后存储的温度条件对其稳定性也有很大程度上的影响ꎮ由于乳液中的水分会随着储存温度的升高而不断蒸发ꎬ温度越高ꎬ蒸发的越快ꎬ使其稳定性变差ꎬ还会有结团现象ꎮ尤其是表层水分流失严重时ꎬ表层会破乳结皮从而导致分层结团ꎮ而且当乳液的内部温度较高时ꎬ沥青微粒之间的布朗运动加快ꎬ使得微粒之间的碰撞频率加大ꎬ会出现部分乳液破乳ꎬ使得油水产生分离现象ꎬ从而使乳液的机存储稳定性变差ꎮ因此乳化沥青生产制备完成后ꎬ应尽快将乳液降至常温ꎬ从而提高其储存稳定性ꎮ三㊁结束语研究分析表明ꎬ乳化沥青生产设备㊁基质沥青㊁乳化剂㊁皂液pH值㊁稳定剂㊁乳化温度㊁存储温度ꎬ这些对乳化沥青储存稳定性都有着重要影响ꎬ生产应用时应综合考虑以上因素ꎬ并结合施工现场的情况来提高乳化沥青的储存稳定性ꎮ参考文献:[1]王明锋.乳化沥青技术特点及其稳定性研究现状[J].中华建设科技ꎬ2017.[2]余静.乳化沥青存储稳定性的影响因素[J].建材世界ꎬ2009.[3]杨炎生.乳化条件对高黏改性乳化沥青储存稳定性的影响[J].石油炼制与化工ꎬ2017.[4]田俊壮ꎬ孙增智ꎬ武书华ꎬ夏慧芸ꎬ陈华鑫.基于模拟试验的沥青路面层间黏结性能研究[J].公路ꎬ2016(4). [5]王文峰ꎬ张志祥ꎬ潘友强ꎬ牛晓伟ꎬ李锋ꎬ钟钧祥.高黏改性乳化沥青的研制及其关键性能研究[J].石油沥青ꎬ2014(2). [6]王红ꎬ王子军ꎬ王翠红ꎬ佘玉成.SBS改性乳化沥青储存稳定性研究[J].石油学报:石油加工ꎬ2013(6). [7]赵品晖ꎬ范维玉ꎬ董爽ꎬ南国枝ꎬ张守杰.阴离子乳化沥青稳定性与油水界面张力的关系[J].中国石油大学学报(自然科学版)ꎬ2012(3).[8]郭寅川ꎬ申爱琴ꎬ张金荣ꎬ孙增智.沥青路面粘层材料性能的试验[J].长安大学学报(自然科学版)ꎬ2011(6).作者简介:林凯灿ꎬ厦门捷航工程检测技术有限公司ꎮ231。

陈南稠油乳化降粘实验研究摘要:针对陈南稠油,在乳化温度为50℃、乳化强度为2000r/min×10min的实验条件下,筛选出了两种降粘率高、静态稳定性优的复配型乳化剂,其均可使陈南稠油降粘率达99%以上;在此基础上,针对筛选出的ST复配型乳化剂,实验探究了油水质量比、乳化剂浓度、乳化温度、乳化强度等因素对乳化降粘效果的影响,优选出实验条件下合适的油水质量比为5:5,乳化剂浓度为1% wt.,乳化温度为50℃,乳化强度为1000rpm×5min。

关键词:稠油;O/W乳状液;复配;乳化降粘Research on heavy oil emulsifyingAbstract:According to ChenNan heavy oil, when the emulsifying temperature is 50℃, emulsifying strength is 2000r/min×10min, we selected two kinds of optimum emulsifier compound formula which can reduce the viscosity of ChenNan heavy oil by 99%. And the static stability of the emulsion is good. On this basis, according to the ST Complex formulation emulsifier, we get the optimal condition to prepare emulsion by studying the impacts of different moisture content, additives concentration, emulsifying temperature and emulsifying strength on the viscosity. The optimum oil/water mass ratio is 5:5. The optimum dosage of the emulsifier is 1% wt. and the optimum emulsifying temperature is 50℃. And we also get the optimum emulsifying strength is 1000r/min×5min.Keywords:Heavy oil;O/W emulsion;Complex formulation;Emulsification viscosity reduction0 引言稠油含有大量的胶质、沥青质,其密度高、粘度大、流动性差,使稠油开采和运输遇到了困难,因此降低稠油的粘度势在必行。

高转速乳化机特点及应用乳化机就是通过与发动机连接的乳化头的高速旋转,对物料进行剪切,分散,撞击。

这样物料就会变得更加细腻,促使油水相融。

广泛应用于化妆品,沐浴露,防晒霜,等很多膏霜类的产品都要用到乳化机。

食品行业中的酱,果汁等。

制药行业中的软膏、石油化工、油漆涂料油墨等都会用到乳化机。

高速乳化机的分散理论:分散分层是分散相在外力(重力或离心力)作用下,在连续相中上浮或下沉的结果。

在忽略布朗运动效应的静态条件下,可用Stokes 定律来描述,即分散相球形颗粒由于重力的沉降速度 V 由下式确定:式中ρs -ρ为分散相与连续相的密度差,g 为重力加速度,d 为分散相颗粒直径,μ为连续相的粘度。

如果分散相颗粒的密度比连续相密度大,颗粒下沉,速度 V 为正值,反之,颗粒上浮,速度为负值。

沉降速度大,浆料就容易分层。

如果要保持体系稳定,就必须降低沉降速度,对于特定的浆料可以通过减小分散相固体颗粒直径 d。

因为只有当粒径减至连续相液体分子大小时,颗粒才能稳定、均匀地分散在液体中不发生分离。

通过以上的分析我们可以看出,要提高悬浮液的稳定性,分散相颗粒的粒径应尽量细小。

但应该指出,根据前人所做的大量研究发现,随着颗粒粒度的减小,虽然颗粒由重力引起的分离作用变为次要的因素,但是由于颗粒之间的间距减小,颗粒之间的结合力(范德华力等)起到了重要决定性作用。

另外,当颗粒直径小于某一细小尺寸时,此时,颗粒的布朗运动效应就不能忽略了,所以由于细小颗粒的布朗运动,而使得颗粒之间产生激烈地碰撞。

若不加稳定剂,这些情况都会导致颗粒团聚,对体系的稳定是不利的。

所以浆料的分散中,颗粒粒径并非越细越好,要视浆料的特性而定。

分散就是要根据物料的特性与特点,减小分散相颗粒的粒度,使其分布于一个较窄的尺寸范围,并达到吸力与斥力的相互平衡,从而保证浆料体系的稳定。

影响高剪切乳化结果的因素有以下几点1 乳化头的形式(批次式和连续式)(连续式比批次好)2 乳化头的剪切速率(越大,效果越好)3 乳化头的齿形结构(分为初齿,中齿,细齿,超细齿,约细齿效果越好)4 物料在分散墙体的停留时间,分散分散时间(可以看作同等的电机,流量越小,效果越好)5 循环次数(越多,效果越好,到设备的期限,就不能再好)线速度的计算剪切速率的定义是两表面之间液体层的相对速率。

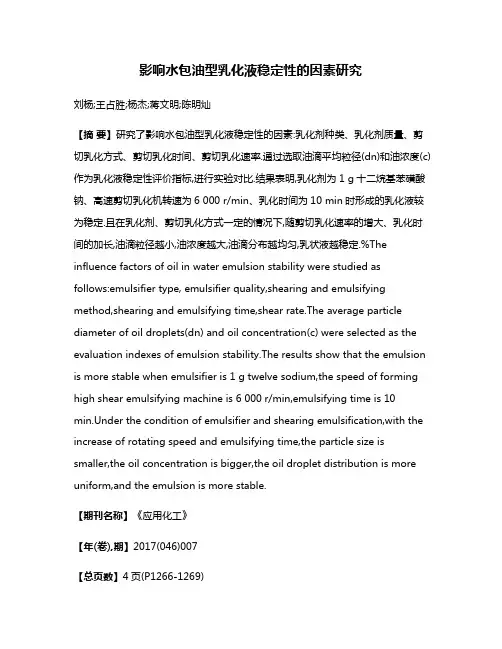

影响水包油型乳化液稳定性的因素研究刘杨;王占胜;杨杰;蒋文明;陈明灿【摘要】研究了影响水包油型乳化液稳定性的因素:乳化剂种类、乳化剂质量、剪切乳化方式、剪切乳化时间、剪切乳化速率.通过选取油滴平均粒径(dn)和油浓度(c)作为乳化液稳定性评价指标,进行实验对比.结果表明,乳化剂为1 g十二烷基苯磺酸钠、高速剪切乳化机转速为6 000 r/min、乳化时间为10 min时形成的乳化液较为稳定.且在乳化剂、剪切乳化方式一定的情况下,随剪切乳化速率的增大、乳化时间的加长,油滴粒径越小,油浓度越大,油滴分布越均匀,乳状液越稳定.%The influence factors of oil in water emulsion stability were studied as follows:emulsifier type, emulsifier quality,shearing and emulsifying method,shearing and emulsifying time,shear rate.The average particle diameter of oil droplets(dn) and oil concentration(c) were selected as the evaluation indexes of emulsion stability.The results show that the emulsion is more stable when emulsifier is 1 g twelve sodium,the speed of forming high shear emulsifying machine is 6 000 r/min,emulsifying time is 10 min.Under the condition of emulsifier and shearing emulsification,with the increase of rotating speed and emulsifying time,the particle size is smaller,the oil concentration is bigger,the oil droplet distribution is more uniform,and the emulsion is more stable.【期刊名称】《应用化工》【年(卷),期】2017(046)007【总页数】4页(P1266-1269)【关键词】乳化液;稳定性;粒径;油浓度【作者】刘杨;王占胜;杨杰;蒋文明;陈明灿【作者单位】山东省油气储运安全省级重点实验室,青岛市环海油气储运技术重点实验室,山东青岛 266580;中国石油大学(华东) 储运与建筑工程学院,山东青岛266580;辽河油田局机关科技处,辽宁盘锦 124000;山东省油气储运安全省级重点实验室,青岛市环海油气储运技术重点实验室,山东青岛 266580;中国石油大学(华东) 储运与建筑工程学院,山东青岛 266580;山东省油气储运安全省级重点实验室,青岛市环海油气储运技术重点实验室,山东青岛 266580;中国石油大学(华东) 储运与建筑工程学院,山东青岛 266580;山东省油气储运安全省级重点实验室,青岛市环海油气储运技术重点实验室,山东青岛 266580;中国石油大学(华东) 储运与建筑工程学院,山东青岛 266580【正文语种】中文【中图分类】TQ016水包油乳化液是指以油为分散介质、水为连续相的体系。

自动破乳化分析仪使用注意事项分析仪常见问题解决方法自动破乳化分析仪使用注意事项:在规定试验条件下,试样同加入的水蒸气或水混合所形成的乳化液达到完全分层(或按规定乳化层等于或小于3ml时)所需要的时间,称破乳化时间。

那么大家如何把握好这个时间呢,下面就为大家认真介绍一下破乳化时间的注意事项,让您在使用中测量更精准。

一、要注意的是蒸馏水,应当保持干净,无杂质,呈中性,不能用一般水,由于一般水中含有钙盐、镁盐等多种盐类。

仪器应当清洗干净,若仪器不净,会使破乳化时间增长。

二、是在水浴中静置分层时,应防止仪器受到震动,由于震动会缩短破乳化的时间。

三、是量筒要安装坚固、垂直,搅拌器要垂直稳定,以保证不碰量筒壁。

四、是测定时间内,压力计与蒸汽发生器液面差高度应保持恒定。

由于通入的蒸汽速度会影响到乳化程度,从而影响测定结果。

五、是试验温度要掌控在54℃1℃或82℃1℃,并保持恒温。

由于温度会影响油的黏度,从而影响乳化程度及乳化时间。

最后注意结果的正确判定。

初学者易产生的偏差是:等到水油分界面的个别泡沫消失后才按秒表,从而使测定结果增大。

应依照规定,在油层水层之间只要不是完整的乳化层,从下面看去水、油层的弯月形界面应是清亮的,则认为已分别完全。

在水油分界面上狭窄的乳化液环、个别的泡沫及水、油层的浑浊现象,都不必在意。

热重法是在程序控温下,测量物质的质量随温度(或时间)的变化关系。

当被测物质在加热过程中有升华、汽化、分解出气体或失去结晶水时,被测的物质质量就会发生变化。

这时热重曲线就不是直线而是有所下降。

通过分析热重曲线,就可以知道被测物质在多少度时产生变化,并且依据失重量,可以计算失去了多少物质。

热重分析仪试验注意事项1、测量样品要放在坩埚中心部位;2、当温度小于800℃时,气体流量选择60mL/min;当温度大于800℃时,气体流量选择100mL/min;3、当热耦移动或者温度不精按时要进行温度校准;4、温度校按时,炉子下放的磁铁要接近炉子但不要碰上;5、在仪器常常使用的情况下,每个月进行一次重量校准,不常常使用时,在每次使用前校准即可;6、在试验过程中,保持试验台的平稳,不要晃动试验台;7、假如所用的坩埚是陶瓷坩埚,校按时不能带着陶瓷坩埚校准;8、在坩埚挂在挂钩上时不允许取样和放样,待它下来时才可操作;9、测量的样品一般不超过10mg,当温度达到800℃以上时,样品一般用5mg到7mg即可;10、要将坩埚卡在仪器的凹槽内;11、试验完毕降温时,温度降低到200℃一下可以把炉子降下来,加快降温速度,但当温度在200℃以上时不允许降下炉子,高温下氧化速度快,对仪器有损害。

综述专论于娜娜* 高志谨 王晓敏 李杨摘要:微胶囊相变储能材料(MCPCM)是将微胶囊技术应用到相变材料中而形成的新型复合相变材料。

文章介绍了微胶囊相变材料及其结构组成、特性、应用领域、制备方法,并对其发展前景进行了展望。

关键词:微胶囊;相变储能材料;制备工艺中图分类号:TQ026 文献标识码:A 文章编号: T1672-8114(2012)02-009-05(中北大学 化工与环境学院,山西 太原030051)1 概述1.1 MCPCM定义相变材料是利用物质发生相变时需要吸收或放出大量热量的性质来储热[1]。

微胶囊相变材料(MCPCM)是应用微胶囊技术在固-液相变材料微粒表面包覆一层性能稳定的高分子膜而构成的具有核壳结构的新型复合材料,它是利用聚合物作壁材,相变物质为芯材制备的微小颗粒,具有储热温度高、设备体积小、热效率高以及放热为恒温过程等优点,利用MCPCM这种储热、放热作用,可以调整、控制工作源或材料周围环境的温度[2]。

在MCPCM中发生相变的物质被封闭在球形胶囊中,从而可有效解决相变材料的泄漏、相分离以及腐蚀性等问题,有利于改善相变材料的应用性能,并可拓宽相变蓄热技术的应用领域[3]。

相变材料在产生相变时能够吸收发热体的热量,使其温度不再升高或升高较小;当发热体不工作时,其温度降低,相变材料可以恢复原来的相结构,因此可以多次重复使用。

微胶囊相变储能材料制备工艺现状1.2 MCPCM的组成微胶囊粒子的形态多种多样,大多为球形,但也有更豆、谷粒及无定形颗粒等形状[4]。

微胶囊是直径在1~ 500μm的微小“容器”,它主要由囊芯和组成。

微胶囊囊芯可以是固体、液体或气体,可以由一种或多种物质组成。

囊芯应具有潜热大、无毒性、化学稳定性及热稳定性等特点。

目前,可作为微胶囊囊芯的相变材料主要有结晶水合盐和石蜡,此外还有直链烷烃、聚乙二醇、短链脂肪酸等[5]。

壁材通常是天然或合成的高分子材料或无机物,有单层和多层的。

乳化机的转速标准下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!乳化机的转速标准一、引言乳化机是一种常用于制药、化妆品、食品等行业的设备,其主要作用是将两种不相溶的液体通过高速搅拌和剪切达到乳化混合的目的。

试验室乳化机使用注意事项乳化机常见问题解决方法试验室乳化机是用于试验少量膏霜物料其性能能否达到设计要求,为成批量的工业化生产做铺垫。

此机具有体积小,移动便利,操作简单,对场地无要求等优点。

试验室乳化试验室乳化机是用于试验少量膏霜物料其性能能否达到设计要求,为成批量的工业化生产做铺垫。

此机具有体积小,移动便利,操作简单,对场地无要求等优点。

试验室乳化机使用注意事项:1 电源相符,并注意地线牢靠接地。

2 均质器轴端看为左转,每次电机接线后或长期不用重新起用时都应点动试转,确认无误时再正式让均质器运转。

3 每次搅拌启动前都应点动,检查搅拌刮壁是否有异常,如有应即刻排出。

4 搅拌抽真空工作前确定要检查锅是否与锅盖平贴,锅口、料口盖等是否盖严,密封牢靠。

5 向均质锅内冲入氮气前,应将真空表下的球阀关闭,防止真空表被打坏。

6 真空泵在关机前,应先把真空系净化器上的球阀关闭。

7 要打开锅盖及料口盖,确定要在锅内无真空压力时进行,假如锅内有真空压力,则应关闭净化器上的球阀(并关闭真空泵),打开锅盖上的放气阀,使锅内无真空压力。

8 净化器接冷却水。

9 真空泵在均质锅密封情形下方可启动运转。

如有特别需要敞通大气启动泵,运转不能超过3分钟。

10 真空泵严禁无油运转。

泵运行时严禁堵塞排气口。

—专业分析仪器服务平台,试验室仪器设备交易网,仪器行业专业网络宣扬媒体。

相关热词:等离子清洗机,反应釜,旋转蒸发仪,高精度温湿度计,露点仪,高效液相色谱仪价格,霉菌试验箱,跌落试验台,离子色谱仪价格,噪声计,高压灭菌器,集菌仪,接地电阻测试仪型号,柱温箱,旋涡混合仪,电热套,场强仪万能材料试验机价格,洗瓶机,匀浆机,耐候试验箱,熔融指数仪,透射电子显微镜。

乳化机具有结构紧凑的系统,是这样吗?乳化机的均质系统接受推动挤压蜗轮剪切结构,物料由推动叶轮送至均质机,通过叶齿蜗轮(动态)和二个固定齿圈进行均质工作,当叶轮高速旋转时产生的吸力将物料先后推动挤压和蜗轮剪切达到均质目的。

乳化沥青胶体磨转速1.引言1.1 概述概述部分旨在对乳化沥青胶体磨转速的研究进行简要介绍。

乳化沥青胶体磨转速是指在乳化沥青生产过程中,用于通过机械磨粉将乳化剂和沥青混合的设备转速。

乳化沥青作为一种特殊的沥青混合料,在公路建设、路面维修和水泥稳定碾压基层等方面具有广泛的应用。

胶体磨是乳化沥青生产中关键的设备之一,其转速对乳化沥青的质量和稳定性具有重要影响。

乳化沥青胶体磨是一种高速、高效的湿式机械磨粉设备,其主要作用是通过机械作用将沥青和乳化剂均匀混合,使其成为细小颗粒的乳化胶体。

乳化胶体较为稳定,能够更好地与骨料进行结合,提高沥青的黏附性和粘结性,从而增加路面的强度和耐久性。

乳化沥青胶体磨转速的选择是一个相对复杂的问题,因为转速的大小直接关系到乳化剂和沥青的成分均匀性和稳定性。

转速过高可能导致能量过大,乳化胶体粒子过细,不利于稳定性的提高;转速过低则可能导致乳化不彻底,乳化胶体粒子偏大,影响乳化沥青的工艺性能。

因此,合理选择乳化沥青胶体磨转速,对于保证乳化沥青质量的稳定和提高生产效率具有重要意义。

本文将从定义和作用出发,重点阐述乳化沥青胶体磨转速的影响因素,并对影响因素进行分析和探讨。

从而为乳化沥青生产中的胶体磨操作提供理论和实践的指导,推动乳化沥青技术的进一步发展和应用。

文章结构部分的内容可以如下所示:1.2 文章结构本篇长文主要从乳化沥青胶体磨转速的角度进行讨论和分析。

全文主要分为引言、正文和结论三个部分。

- 引言部分首先对乳化沥青胶体磨转速这一主题进行概述,介绍其背景和意义。

通过引入乳化沥青胶体磨转速的相关研究现状和问题,引起读者的兴趣,明确文中要探讨的问题。

- 正文部分是本文的核心部分,将详细介绍胶体磨的定义和作用以及乳化沥青胶体磨转速的影响因素。

通过收集和分析相关文献、实验数据和专家经验,探讨转速对乳化沥青胶体磨处理的影响,并提出相应的理论和实践结论。

同时,正文部分还将对影响乳化沥青胶体磨转速的因素进行系统分类介绍,以期为研究者和工作人员提供有益的参考和指导。

原油生产过程中乳化情况分析贺凤云;陈思;高颜儒【摘要】原油乳状液的形成与稳定直接影响原油脱水效果.通过对原油生产过程各环节的室内模拟,利用偏光显微镜等仪器分析了原油从井底到处理站过程中,原油流经泵、接箍及在管线中流动等环节的乳化情况,确定了原油乳状液形成的原因及其稳定性,对集输参数的确定及合理集输方式的选择具有重要意义.【期刊名称】《科学技术与工程》【年(卷),期】2013(013)028【总页数】4页(P8440-8443)【关键词】乳状液;采出液;生产环节;试验研究【作者】贺凤云;陈思;高颜儒【作者单位】东北石油大学,大庆163318;东北石油大学,大庆163318;东北石油大学,大庆163318【正文语种】中文【中图分类】TE622.5;TE626在油田开发和油气集输过程中,油、水、气三者共聚一体。

在油井井筒、油嘴、管道、阀件、机泵中充分接触混合,特别是在油田伴生气的参与下,其搅拌更为激烈;为原油乳状液的形成提供条件[1]。

而在油田实际生产中,采出的油井产液多是w/o型乳化原油,乳状液形成环节的确定直接影响到集输参数的确定及合理集输方式的选择。

为了进一步研究这一问题,本文采用大庆油田第九采油厂某区块的脱水原油在实验室内模拟原油从井底到井口的流动过程,分析乳状液形成条件及其稳定性。

1 原油生产过程各环节的室内模拟1.1 模拟转速的确定室内实验是利用乳化机模拟原油生产过程。

它是通过旋转对流体形成剪切,因此需建立转速与剪切速率的关系,然后根据生产过程中可能形成乳状液的不同环节的剪切速率,确定室内模拟实验条件。

大庆油田第九采油厂某区块,针对管杆偏磨原因作业井比例增多的实际情况,为防止抽油杆偏磨,设计安装抽油杆扶正器。

平均每口井400个,每5 m 1个。

根据采油方案,所选抽油杆直径为Φ19 mm或Φ22 mm;所选油管为Φ73.0 mm,J55规格;选用扶正器规格为Φ50×320 mm;Φ22 mm抽油杆所用接箍规格为Φ46×80 mm。

简析乳化机转速问题

乳化机在工业设备搅拌系统中据有主要的效果,特殊是在固液夹杂、液液夹杂、油水乳化、涣散均质、剪切研磨方面有着极端主要的使用。

之所以称其为乳化机是应为可以完成乳化的效果。

油水两相介质的彻底夹杂后构成乳液,分为油包水或水包油两种系统,要完成乳化,有至少两方面的要求:一是激烈的机械切割涣散效果,将水相与油相的流体介质还切割打散为小颗粒,然后再汇拢兼并时就有相互浸透掺混,构成乳液。

二是适宜的乳化剂,在油水分子间充任序言桥梁的效果,经过其电荷及分子间力的效果,使油水夹杂乳液可以依照我们所需望的工夫不变寄存。

目前乳化机的使用不单单局限于“乳化”,因为其共同的剪切效果,对粉粒体在液体中的破碎摧毁撞击最终细化到幻想的粒径,然后使固体质充沛掺混到液体中并构成相对不变的悬浮液,这种进程也就是“涣散”。

当然与乳化剂一样,添加了涣散剂后,悬浮液的不变性就能获得加强。

当某种固体物质经过必然工夫与液体的接触可以被液体彻底消融,那么,经剪切撞击而构成的小颗料将更快地被液体所消融,由于其比外表积增大了很多倍了。

当人们习气了经过高压均质机(紧缩、高压霎时释放、射流撞击)来获得微细颗粒后,“细化”就与“均质”划上了等号,因此乳化机对物料的细化及充沛掺混的效果也就是“均质”的进程了。

所以,我们也可以把乳化机称为均质机,为便于区分,普通可冠于高速或许高剪切均质机,以致于对乳化机有良多种叫法:真空均质乳化机、高剪切乳化机、高剪切均质机、高剪切乳化机、高剪切均质乳化机、高剪切均质分散乳化机、真空乳化机、管线式乳化机等等。

乳化机的剪切效果的强弱直接影响到最终细度,经由剖析,首要与刀刃尖利水平,硬度,转定子间隙,切割的两刀口的相对活动速度及答应经过的粒径等有关,凡间状况下,刀刃尖利水平、硬度、转定子间隙及答应经过的粒径根本已定型或不想改动了,那么,刀口的相对活动速度就是最有影响的要素,显示为转子的圆周线速度(由于定子是不动的),该线速度高,则对径向活动的流体的切割或撞击的密度就高,因此细化效果就强,反之亦然。

但该线速度不是越大越好的,当到达很高值时,有构成阻挠活动的趋向(就象身手高强的军人可以转变刀剑来抵御射来的箭一样),因此流质变得很小,而发烧很高,有些物料反过来又集聚集,使后果并不睬想。

那么平常我们说的搅拌转速能否就是剪切速度呢?学过高中物理的都晓得,速度分为角速度和线速度,剪切速度当然是指线速度,线速度=角速度×直径×π,所以,为什么工业出产用的乳化机的转速(角速度)普通只有3000rpm 或许1500rpm,而实行室乳化机转速有10000rpm 或280000rpm之高,就是思索了直径的要素,然后使两者剪切线速度接近,最终的结果也就接近了。

从另一个角度来看,实行室做实验的特点是量少,因此转定子的物理尺寸要顺应对应的少数的话,直径必定就小,为了补偿因直径小对线速度的负面影响,必定要进步转子的角速度,由此就构成了实行仪器的“高转速”了。

从以上可以看出,乳化机的转速(角速度)是要与实践处置量结合思索的,然则居于现有加工程度及出产经济性,18.5KW 以下的常采用2 极电机的3000rpm 转速,而22KW 到55KW 凡间为4 极电机的1500rpm,超越75KW 就可以思索6 极电机的1000rpm 了。

乳化机的购置应尽量选择有口碑和有丰厚经历的公司的产物,如无锡德瑞包装,其真空均质乳化机质量牢靠,做工精密,材质有包管,要害部件采用耐磨性保护秘密设计,交换性好,维护本钱低,寿命长,效劳好,在行业中有普遍的影响力。