Rohs风险等级

- 格式:docx

- 大小:21.44 KB

- 文档页数:5

1.0目的为识别本公司所有原物料、零部件的环境管理物质风险等级,以利於生产过程中对环境管理物质的控制,特制订本办法作为物料/零件风险等级评估的指引。

2.0范围2.1本作业办法适用于FD/FG/FQ厂区的生产用料、外包半成品/成品、外买外卖产品的风险等级评估及管理。

2.2本作业办法不适用於模具承认时的风险评估。

3.0定义3.1材质风险:指原物料、零部件、组件所构成的材质本身的风险,一经评定後其一般不会再发生变化。

3.2供应商风险:指提供物料的供应商的环境管理物质体系的综合水准;一般通过对供应商RSC体系的评鉴结果、供应商的品牌知名度或其日常交货品质状况来进行适时评定。

3.3物料风险:指材质风险与供应商风险的总体考量;一般通过将这两种风险评分的乘积作为其最终评定结果。

3.4客供料:指由客户方直接交付给本公司投入生产使用的物料(本公司与该物料的制造商/代理商不发生任何交易;亦非客户指定供应商提供的物料)。

4.0职责4.1零件承认工程师:负责材质风险的评估。

4.2品保工程师:4.2.1负责供应商风险的评估;4.2.2结合材质风险完成物料风险等级识别;4.2.3将所有评估结果登录於风险评估表上。

4.3 IQC:依据风险等级结果来执行IQC进料检验抽检。

5.0作业程式5.1物料风险评估的时机5.1.1新零件的物料风险评估必须在新零件承认时由相关人员进行评定完成;评定结果记录於零件样品承认书;同时由品保单位将评估结果登录於风险评估表。

相关作业流程请参考”零件承认作业办法”。

5.1.2已被承认零件的物料风险於进料前由相关人员完成评定;评定结果记录於风险评估表。

5.2物料/零件风险的识别5.2.1为充分及有效的识别材质风险,针对组成各物料/零件的材质中环境管理物质的应用历史进行识别如下表:5 ~~/零件应直接判定为高风险等级(不需执行523作业)。

523若无法通过5.2.2的方法来直接判定出物料/零件的风险等级,则零件承认工程师及品保工程师必须分别按下表的评定准则来识别出零件材质风险及供应商风险;评估时必说明:1、本表是根据521各种环境管理物质的应用历史,针对本公司的各种物料/零件的组成,所规定的风险评估准则;2、对於元件的材质风险识别,需按元件中所包含的单一零部件的最高材质风险来识别。

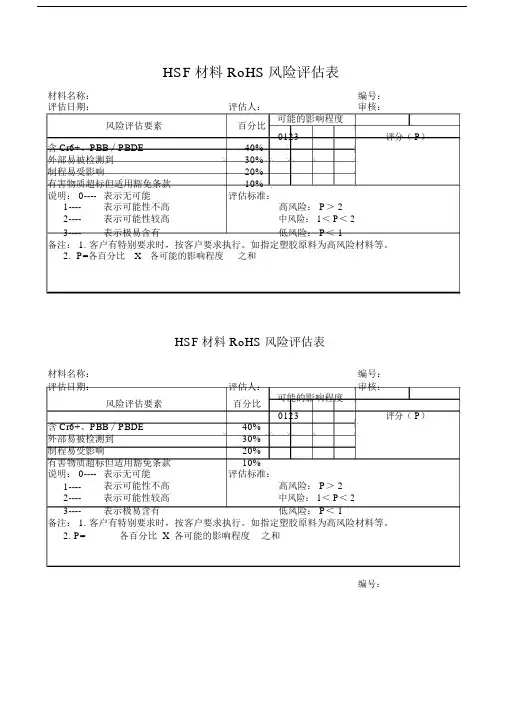

HSF材料 RoHS风险评估表

材料名称:编号:

评估日期:评估人:审核:

可能的影响程度

风险评估要素百分比

0123 评分( P)含Cr6+、PBB∕PBDE 40%

外部易被检测到30%

制程易受影响20%

有害物质超标但适用豁免条款10%

说明: 0---- 表示无可能评估标准:

高风险: P> 2

1---- 表示可能性不高

2---- 表示可能性较高中风险: 1< P< 2

3---- 表示极易含有低风险: P< 1

备注: 1. 客户有特别要求时,按客户要求执行。

如指定塑胶原料为高风险材料等。

2.P=各百分比X各可能的影响程度之和

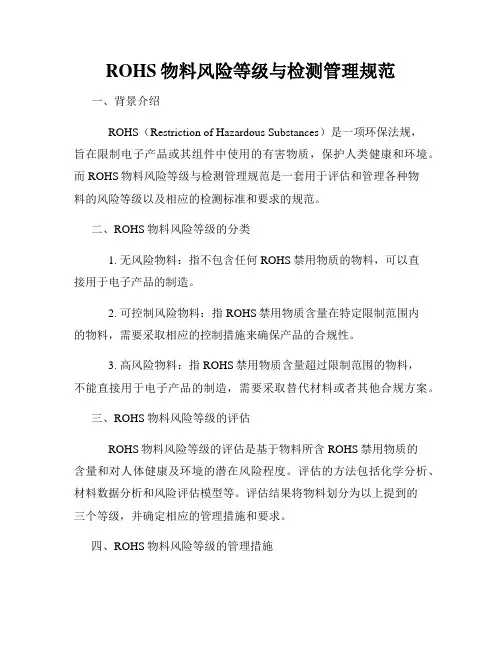

HSF材料 RoHS风险评估表

材料名称:编号:

评估日期:评估人:审核:

可能的影响程度

风险评估要素百分比

0123 评分( P)含Cr6+、PBB∕PBDE 40%

外部易被检测到30%

制程易受影响20%

有害物质超标但适用豁免条款10%

说明: 0---- 表示无可能评估标准:

1---- 表示可能性不高高风险: P> 2

2---- 表示可能性较高中风险: 1< P< 2

3---- 表示极易含有低风险: P< 1

备注: 1. 客户有特别要求时,按客户要求执行。

如指定塑胶原料为高风险材料等。

2. P= 各百分比 X 各可能的影响程度之和

编号:。

rohs有害物质风险评价标准

ROHS(限制使用某些有害物质指令)是欧盟针对电子电气设备

中有害物质的使用制定的指令,其目的是保护环境和人类健康。

ROHS指令列出了一些有害物质的限制标准,主要包括铅、汞、镉、

六价铬、多溴联苯(PBB)和多溴二苯醚(PBDE)。

在ROHS指令中,这些有害物质的限制标准是非常严格的。

例如,对于铅的限制是0.1%,对于汞和镉的限制是0.1%,对于六价铬的限

制是0.1%,对于PBB和PBDE的限制是0.1%。

这些限制标准是针对

电子电气设备中材料的含量而制定的,以确保这些有害物质不会对

环境和人类健康造成危害。

在进行ROHS有害物质风险评价时,需要对电子电气设备中所含

有的有害物质进行检测和评估。

评价标准主要包括对有害物质的含

量进行测试,确保其符合ROHS指令中规定的限制标准。

此外,还需

要对替代材料进行评估,以确保替代材料的使用不会引入新的有害

物质或者对环境和人类健康造成其他风险。

除了对有害物质含量的评估外,还需要对电子电气设备的设计

和制造过程进行评估,以确保在整个生命周期内对有害物质的管理

符合ROHS指令的要求。

这包括对原材料采购、生产工艺、产品测试等方面的评估,以确保在整个生命周期内对有害物质的管理达到符合ROHS指令的标准。

总之,ROHS有害物质风险评价标准涉及对电子电气设备中有害物质含量的测试和评估,以及对替代材料和整个生命周期的管理进行评估,以确保符合ROHS指令的要求,保护环境和人类健康。

ROHS物料风险等级与检测管理规范一、背景介绍ROHS(Restriction of Hazardous Substances)是一项环保法规,旨在限制电子产品或其组件中使用的有害物质,保护人类健康和环境。

而ROHS物料风险等级与检测管理规范是一套用于评估和管理各种物料的风险等级以及相应的检测标准和要求的规范。

二、ROHS物料风险等级的分类1. 无风险物料:指不包含任何ROHS禁用物质的物料,可以直接用于电子产品的制造。

2. 可控制风险物料:指ROHS禁用物质含量在特定限制范围内的物料,需要采取相应的控制措施来确保产品的合规性。

3. 高风险物料:指ROHS禁用物质含量超过限制范围的物料,不能直接用于电子产品的制造,需要采取替代材料或者其他合规方案。

三、ROHS物料风险等级的评估ROHS物料风险等级的评估是基于物料所含ROHS禁用物质的含量和对人体健康及环境的潜在风险程度。

评估的方法包括化学分析、材料数据分析和风险评估模型等。

评估结果将物料划分为以上提到的三个等级,并确定相应的管理措施和要求。

四、ROHS物料风险等级的管理措施1. 无风险物料的管理:无风险物料的使用相对简单,只需确保供应商提供的物料符合相关要求即可。

供应商齐全的材料报告和相关认证文件是确保无风险物料的合规性的关键。

2. 可控制风险物料的管理:可控制风险物料的使用需要制定相应的控制措施,包括采购材料时的筛选和审查、建立物料进货记录和流程控制等。

还需要定期进行颗粒度监测以确保ROHS禁用物质的含量不超过限制范围。

3. 高风险物料的管理:高风险物料必须采取替代材料或者其他合规方案。

这需要与供应商密切合作,共同寻找替代材料,并进行严格的验证和测试。

同时,制定合规性检测计划和进货验收标准也是不可或缺的。

五、ROHS物料风险等级的检测要求ROHS物料风险等级的检测是为了确认物料是否符合相关的风险等级。

检测可以通过实验室化学分析、光谱分析仪器和其他检测设备进行。

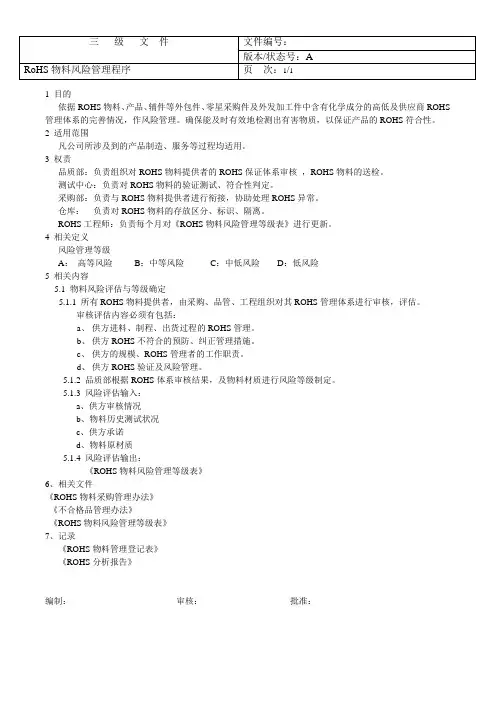

1 目的依据ROHS物料、产品、辅件等外包件、零星采购件及外发加工件中含有化学成分的高低及供应商ROHS 管理体系的完善情况,作风险管理。

确保能及时有效地检测出有害物质,以保证产品的ROHS符合性。

2 适用范围凡公司所涉及到的产品制造、服务等过程均适用。

3 权责品质部:负责组织对ROHS物料提供者的ROHS保证体系审核,ROHS物料的送检。

测试中心:负责对ROHS物料的验证测试、符合性判定。

采购部:负责与ROHS物料提供者进行衔接,协助处理ROHS异常。

仓库:负责对ROHS物料的存放区分、标识、隔离。

ROHS工程师:负责每个月对《ROHS物料风险管理等级表》进行更新。

4 相关定义风险管理等级A:高等风险B:中等风险C:中低风险D:低风险5 相关内容5.1 物料风险评估与等级确定5.1.1 所有ROHS物料提供者,由采购、品管、工程组织对其ROHS管理体系进行审核,评估。

审核评估内容必须有包括:a、供方进料、制程、出货过程的ROHS管理。

b、供方ROHS不符合的预防、纠正管理措施。

c、供方的规模、ROHS管理者的工作职责。

d、供方ROHS验证及风险管理。

5.1.2 品质部根据ROHS体系审核结果,及物料材质进行风险等级制定。

5.1.3 风险评估输入:a、供方审核情况b、物料历史测试状况c、供方承诺d、物料原材质5.1.4 风险评估输出:《ROHS物料风险管理等级表》6、相关文件《ROHS物料采购管理办法》《不合格品管理办法》《ROHS物料风险管理等级表》7、记录《ROHS物料管理登记表》《ROHS分析报告》编制:审核:批准:。

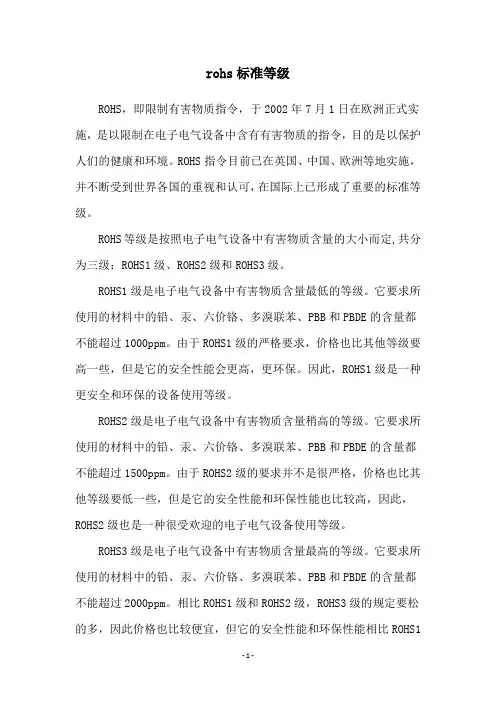

rohs标准等级ROHS,即限制有害物质指令,于2002年7月1日在欧洲正式实施,是以限制在电子电气设备中含有有害物质的指令,目的是以保护人们的健康和环境。

ROHS指令目前已在英国、中国、欧洲等地实施,并不断受到世界各国的重视和认可,在国际上已形成了重要的标准等级。

ROHS等级是按照电子电气设备中有害物质含量的大小而定,共分为三级:ROHS1级、ROHS2级和ROHS3级。

ROHS1级是电子电气设备中有害物质含量最低的等级。

它要求所使用的材料中的铅、汞、六价铬、多溴联苯、PBB和PBDE的含量都不能超过1000ppm。

由于ROHS1级的严格要求,价格也比其他等级要高一些,但是它的安全性能会更高,更环保。

因此,ROHS1级是一种更安全和环保的设备使用等级。

ROHS2级是电子电气设备中有害物质含量稍高的等级。

它要求所使用的材料中的铅、汞、六价铬、多溴联苯、PBB和PBDE的含量都不能超过1500ppm。

由于ROHS2级的要求并不是很严格,价格也比其他等级要低一些,但是它的安全性能和环保性能也比较高,因此,ROHS2级也是一种很受欢迎的电子电气设备使用等级。

ROHS3级是电子电气设备中有害物质含量最高的等级。

它要求所使用的材料中的铅、汞、六价铬、多溴联苯、PBB和PBDE的含量都不能超过2000ppm。

相比ROHS1级和ROHS2级,ROHS3级的规定要松的多,因此价格也比较便宜,但它的安全性能和环保性能相比ROHS1级和ROHS2级都要差一些,只适用于普通的电子电气设备使用。

ROHS标准等级的划分有助于更好地保护人们的健康和环境,使电子电气设备更安全、更环保。

同时,不同的等级也能满足不同的客户的需求,提高电子电气设备的普及率。

因此,ROHS标准等级的设定为电子电气设备的生产、使用、维护等提供了重要的指导作用,是当前电子行业的重要参考和依据。

ROHS标准等级的制定不仅有助于提高电子电气设备的安全性能和环保性能,也有助于促进电子行业的发展,更好地保护人们的健康和环境。

欧盟RoHS环保指令:限制有害物质RoHS是欧盟的一项环保指令,全称为《关于限制在电子电器设备中使用某些有害成分的指令》。

该指令于2003年1月27日由欧盟正式发布,旨在限制在电子电器设备中使用有害物质,以保护环境和人类健康。

RoHS指令要求自2006年7月1日起,在欧洲市场上销售的电子电器设备中,六种有害物质(包括铅、汞、镉、六价铬、多溴联苯和多溴二苯醚)的使用量不得超过规定限量。

RoHS环保等级的评估主要是基于以下几方面:.铅(Pb):RoHS指令规定,电子电器设备中铅的含量不得超过1000mg/kg。

铅是一种常见的有害物质,对人体健康和环境造成严重影响。

长期接触铅可能导致智力低下、贫血、神经系统疾病等问题。

因此,RoHS指令限制了铅在电子电器设备中的使用。

.汞(Hg):RoHS指令规定,电子电器设备中汞的含量不得超过100mg/kg。

汞是一种有毒物质,对人体神经系统、消化系统和免疫系统造成损害。

长期接触汞可能导致记忆力下降、头痛、失眠等问题。

因此,RoHS指令限制了汞在电子电器设备中的使用。

.镉(Cd):RoHS指令规定,电子电器设备中镉的含量不得超过100mg/kg。

镉是一种致癌物质,对人体健康造成严重影响。

长期接触镉可能导致肾脏损伤、肺部疾病和骨骼疾病等问题。

因此,RoHS指令限制了镉在电子电器设备中的使用。

.六价铬(Cr(VI)):RoHS指令规定,电子电器设备中六价铬的含量不得超过100mg/kg。

六价铬是一种致癌物质,对人体健康造成严重影响。

长期接触六价铬可能导致鼻咽癌、肺癌等问题。

因此,RoHS指令限制了六价铬在电子电器设备中的使用。

.多溴联苯(PBBs):RoHS指令规定,电子电器设备中多溴联苯的含量不得超过1000mg/kg。

多溴联苯是一种阻燃剂,对人体健康和环境造成严重影响。

长期接触多溴联苯可能导致神经系统损伤、免疫系统损伤等问题。

因此,RoHS指令限制了多溴联苯在电子电器设备中的使用。

Rohs风险等级O-053A1.0目的为识别本公司所有原物料、零部件的环境管理物质风险等级,以利於生产过程中对环境管理物质的控制,特制订本办法作为物料/零件风险等级评估的指引。

2.0范围2.1本作业办法适用于FD/FG/FQ厂区的生产用料、外包半成品/成品、外买外卖产品的风险等级评估及管理。

2.2本作业办法不适用於模具承认时的风险评估。

3.0定义3.1材质风险:指原物料、零部件、组件所构成的材质本身的风险,一经评定後其一般不会再发生变化。

3.2供应商风险:指提供物料的供应商的环境管理物质体系的综合水准;一般通过对供应商RS(体系的评鉴结果、供应商的品牌知名度或其日常交货品质状况来进行适时评 ^定。

3.3物料风险:指材质风险与供应商风险的总体考量;一般通过将这两种风险评分的乘积作为其最终评定结果。

3.4客供料:指由客户方直接交付给本公司投入生产使用的物料(本公司与该物料的制造商/代理商不发生任何交易;亦非客户指定供应商提供的物料)。

4.0职责4.1零件承认工程师:负责材质风险的评估。

4.2品保工程师:4.2.1负责供应商风险的评估;4.2.2结合材质风险完成物料风险等级识别;4.2.3将所有评估结果登录於风险评估表上。

4.3 IQC:依据风险等级结果来执行IQC进料检验抽检。

5.0作业程式5.1物料风险评估的时机5.1.1新零件的物料风险评估必须在新零件承认时由相关人员进行评定完成;评定结果记录於零件样品承认书;同时由品保单位将评估结果登录於风险评估表。

相关作业流程请参考”零件承认作业办法”。

5.1.2已被承认零件的物料风险於进料前由相关人员完成评定;评定结果记录於风险评估表。

5.2物料/零件风险的识别5.2.1为充分及有效的识别材质风险,针对组成各物料/零件的材质中环境管理物质的应用历史进行识别如下表:522若供应商本身或其所交物料/产品制程属於下表特定情况之一,则该物料/零件应直接判定为高风险等级(不需执行5.2.3作业)5.2.3若无法通过5.2.2的方法来直接判定出物料/零件的风险等级,则零件承认工程师及品保工程师必须分别按下表的评定准则来识别出零件材质风险及供应商风险;评估时必须依照下表要求作业,并按要求记录於零件样品承认书及风险评估表上:说明:1、本表是根据521各种环境管理物质的应用历史,针对本公司的各种物料/零件的组成,所规定的风险评估准则;2、对於元件的材质风险识别,需按元件中所包含的单一零部件的最高材质风险来识别。

德信诚培训网

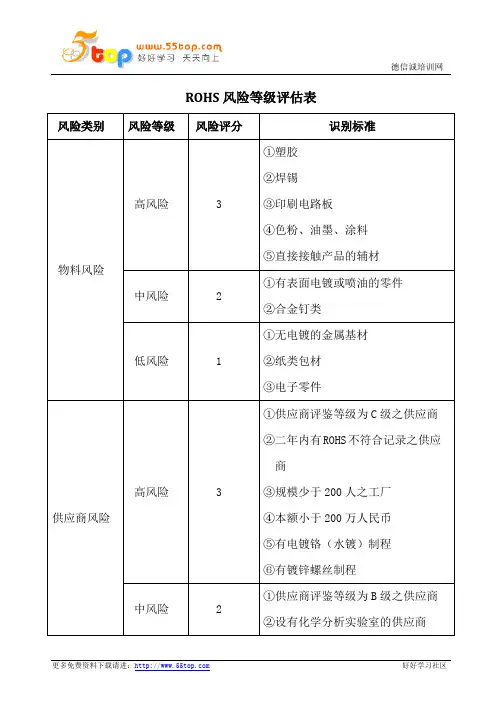

更多免费资料下载请进: 好好学习社区 ROHS 风险等级评估表 风险类别 风险等级 风险评分

识别标准

物料风险

高风险 3 ①塑胶

②焊锡

③印刷电路板

④色粉、油墨、涂料

⑤直接接触产品的辅材

中风险 2

①有表面电镀或喷油的零件

②合金钉类

低风险 1 ①无电镀的金属基材

②纸类包材

③电子零件

供应商风险 高风险

3 ①供应商评鉴等级为C 级之供应商 ②二年内有ROHS 不符合记录之供应

商

③规模少于200人之工厂 ④本额小于200万人民币

⑤有电镀铬(水镀)制程

⑥有镀锌螺丝制程

中风险 2

①供应商评鉴等级为B 级之供应商

②设有化学分析实验室的供应商。

rohs 有害物质含量分级"ROHS 有害物质含量分级"是指欧盟委员会颁布的一项指令,即针对电子电气设备中的有害物质含量进行限制和分类。

该指令于2003年2月13日生效,并于2006年7月1日正式执行。

其主要目的是保护环境和人类健康,减少有害物质的排放和减轻对自然资源的依赖。

本文将逐步回答ROHS有害物质含量分级的相关问题。

第一步:什么是ROHS指令?ROHS是英文"Restriction of Hazardous Substances"的缩写,意为"有害物质的限制"。

它是欧盟委员会针对电子电气设备中有害物质含量制定的一项指令。

该指令规定了限制使用一些有害物质的含量,以保护环境和人类健康。

第二步:ROHS指令的目的是什么?ROHS指令的主要目的是减少有害物质对环境和人类健康的影响。

通过限制电子电气设备中使用有害物质的含量,可以降低其产生的环境污染和危害人类健康的风险。

此外,该指令也促进了可持续发展,鼓励使用更环保的材料和技术。

第三步:ROHS指令限制的有害物质有哪些?ROHS指令限制使用以下有害物质的含量:1. 铅(Pb):在含有铅的焊锡合金中的含量不得超过0.1%。

2. 汞(Hg):在电子电气设备中的灯泡和荧光管等部件中的汞含量不得超过0.1%。

3. 六价铬(Cr6+):在电子电气设备的塑料和金属件中的总铬含量不得超过0.1%。

4. 多溴联苯(PBBs):在电子电气设备的塑料件中的总溴含量不得超过0.1%。

5. 多溴二苯醚(PBDEs):在电子电气设备的塑料件中的总溴含量不得超过0.1%。

6. 非聚氯化聚丙烯(non-PVC):在电子电气设备的塑料件中的含量不得超过0.1%。

第四步:ROHS指令的实施对企业和消费者有何影响?ROHS指令的实施对企业和消费者都有着重要的影响。

对企业来说,ROHS指令强制要求企业对其产品中的有害物质含量进行测试和监测,并确保其符合指令的规定。

1.0目的为识别本公司所有原物料﹑零部件的环境管理物质风险等级﹐以利於生产过程中对环境管理物质的控制﹐特制订本办法作为物料/零件风险等级评估的指引。

2.0范围2.1本作业办法适用于FD/FG/FQ厂区的生产用料﹑外包半成品/成品﹑外买外卖产品的风险等级评估及管理。

2.2本作业办法不适用於模具承认时的风险评估。

3.0定义3.1材质风险﹕指原物料﹑零部件﹑组件所构成的材质本身的风险﹐一经评定後其一般不会再发生变化。

3.2供应商风险﹕指提供物料的供应商的环境管理物质体系的综合水准﹔一般通过对供应商RSC体系的评鉴结果﹑供应商的品牌知名度或其日常交货品质状况来进行适时评定。

3.3 物料风险﹕指材质风险与供应商风险的总体考量﹔一般通过将这两种风险评分的乘积作为其最终评定结果。

3.4 客供料﹕指由客户方直接交付给本公司投入生产使用的物料(本公司与该物料的制造商/代理商不发生任何交易﹔亦非客户指定供应商提供的物料)。

4.0职责4.1零件承认工程师﹕负责材质风险的评估。

4.2品保工程师﹕4.2.1负责供应商风险的评估﹔4.2.2 结合材质风险完成物料风险等级识别﹔4.2.3将所有评估结果登录於风险评估表上。

4.3 IQC: 依据风险等级结果来执行IQC进料检验抽检。

5.0作业程式5.1 物料风险评估的时机5.1.1 新零件的物料风险评估必须在新零件承认时由相关人员进行评定完成﹔评定结果记录於零件样品承认书﹔同时由品保单位将评估结果登录於风险评估表。

相关作业流程请参考”零件承认作业办法”。

5.1.2 已被承认零件的物料风险於进料前由相关人员完成评定﹔评定结果记录於风险评估表。

5.2 物料/零件风险的识别5.2.1 为充分及有效的识别材质风险﹐针对组成各物料/零件的材质中环境管5.2.3程师及品保工程师必须分别按下表的评定准则来识别出零件材质风险及供应商风险﹔评估时必须依照下表要求作业﹐并按要求记录於零件样品承认1﹑本表是根据5.2.1各种环境管理物质的应用历史﹐针对本公司的各种物料/零件的组成﹐所规定的风险评估准则﹔2﹑对於元件的材质风险识别﹐需按元件中所包含的单一零部件的最高材质风险来识别。

rohs20十项有害物质标准ROHS20十项有害物质标准ROHS(Restriction of Hazardous Substances)是指限制有害物质的标准,其目的是保护人类健康和环境。

ROHS指令规定了电子电气产品中所限制的有害物质种类和限量要求。

ROHS20是ROHS指令的最新版本,它限制了电子电气产品中的十种有害物质,以下将逐一介绍这十种有害物质以及其对人类和环境的危害。

第一种有害物质是铅(Pb),它是一种重金属,具有高毒性。

长期暴露于铅会导致中毒,影响人体神经系统、血液系统和肾脏功能。

此外,铅还会对环境造成严重污染,进入土壤和水体后,对生物多样性和生态平衡产生不可逆转的影响。

第二种有害物质是汞(Hg),它同样是一种重金属。

汞蒸气对人体呼吸道和皮肤有刺激性,长期接触会导致神经系统损伤和免疫系统紊乱。

此外,汞还会通过食物链进入人体,对儿童和胎儿的发育造成严重影响。

在环境中,汞会蓄积在水体和土壤中,对水生生物和陆地生态系统造成毒性。

第三种有害物质是镉(Cd),它也是一种重金属。

镉具有高度的毒性,对人体的肾脏、骨骼和呼吸系统都有损害。

此外,镉还会积累在农作物中,通过食物链进入人体,对人体健康造成潜在威胁。

镉还会对土壤和水体造成污染,破坏生态平衡。

第四种有害物质是六价铬(Cr6+),它是一种对人体有害的化学物质。

六价铬对皮肤和呼吸道有刺激性,长期接触会导致皮肤溃疡和过敏反应。

此外,六价铬还被认为是一种致癌物质,会增加肺癌和鼻咽癌的风险。

六价铬还会导致土壤和水体污染,对环境产生潜在危害。

第五种有害物质是多溴联苯(PBB),它是一种广泛用于塑料制品中的化学物质。

多溴联苯对人体的神经系统、肝脏和甲状腺有损害。

此外,多溴联苯还具有持久性有机污染物的特点,会在环境中长时间存在,对生态系统产生危害。

第六种有害物质是多溴二苯醚(PBDE),它也是一种广泛用于塑料制品中的化学物质。

多溴二苯醚对人体的神经系统、肝脏和甲状腺同样有损害。

ROHS物料风险等级与检测管理规范(QC080000-2017/ISO9001-2015)1.0目的:为规范公司ROHS测试作业,完善公司ROHS管控能力,特制定本测试规范。

2.0适用范围:适用于公司的所有物料/产品/治工具之ROHS测试作业。

3.0名词定义:ROHS:“在电子电气设备中限制使用某些有害物质指令”(The Restriction of the use of Certain Hazardous Substances in Electrical and Electronic Equipment),简称RoHS指令。

基本内容是:从2006年7月1日起,在新投放市场的电子电气设备产品中,限制使用铅、汞、镉、六价铬、多溴联苯(PBB)和多溴二苯醚(PBDE)等六种有害物质。

4.0职责:采购课: 负责ROHS物料之供应商选择,评估,确认及辅料购买品保课:ROHS物料之供应商品质管理,及ROHS物料之受入检查管理。

资材课:负责ROHS物料之保存,仓储及区分管制5.0作业内容:5.1 ROHS物料的受入检查5.1.1 ROHS物料的受入检查参照《进料检验管理程序》执行。

5.1.2 ROHS供应商初期样品承认时须提供第三方权威机构的环保管制物质测试报告,如 SGS。

5.1.3 供应商首次送料时必须使用测试ROHS管制物质是否符合要求。

5.1.4 公司使用纳优X射线荧光分析仪(型号:NaU-E650),指定专人操作设备,对物料/治工具进行环保管制物质检测,具体操作见相应的作业指导书。

5.1.5 品保课定义需要检测环保物料/治工具清单,见附件一,并对需检测的物质作出详细的【环境管制物质检测计划】,每批或定期检测物料及治工具。

5.1.6 测试标准参照欧盟指令2005/618/EC相关要求,针对以下物质进行检测。

镉Cd:小于100ppm铅Pb:小于1000ppm汞Hg:小于1000ppm六价铬Cr6+:小于1000ppm(只能测物质中铬总含量)多溴二苯醚PBDE: 小于1000ppm (只能测物质中溴总含量)多溴联苯PBB: 小于1000ppm(只能测物质中溴总含量)注1:以上六种物质中,只能测到铬、溴的总含量,如果被测物质的铬、溴总含量超标,则需要送实验室进一步分析其六价铬、PBDE、PBB是否超标。

RoHS标准RoHS标准是指限制使用某些有害物质的指令(Restriction of Hazardous Substances),其被广泛采纳并应用于电子和电气设备制造业。

RoHS标准于2003年在欧盟正式实施,旨在保护人类健康和环境,并鼓励可持续发展。

根据RoHS标准,以下几种物质的使用被限制:1. 铅(Pb):铅是一种有毒重金属,对人体健康和环境造成严重危害。

RoHS标准限制电子和电气设备中铅的含量不能超过0.1%。

2. 汞(Hg):汞是一种有毒重金属,对人体健康和环境同样造成危害。

RoHS标准限制电子和电气设备中汞的含量不能超过0.1%。

3. 镉(Cd):镉是有毒重金属,对人体健康和环境同样造成危害。

RoHS标准限制电子和电气设备中镉的含量不能超过0.01%。

4. 六价铬(Cr6+):六价铬是一种有毒物质,可能导致皮肤过敏和癌症。

RoHS标准限制电子和电气设备中六价铬的含量不能超过0.1%。

5. 多溴二苯醚(PBDEs):PBDEs是一类具有毒性的化学物质,广泛用于电子产品和塑料中。

RoHS标准限制电子和电气设备中PBDEs的含量不能超过0.1%。

通过推行RoHS标准,可以达到以下几个重要目标:1. 保护人类:限制使用有害物质可以减少人类暴露于这些物质的风险,提高产品的安全性和可靠性。

2. 保护环境:有害物质的使用会导致环境污染,通过限制使用这些物质,可以减少地球上的污染物质,保护环境的可持续发展。

3. 促进创新:RoHS标准推动电子和电气设备制造商寻找更环保的替代材料和制造工艺,促进技术创新和产业转型。

4. 提高回收率:RoHS标准也在一定程度上促进了废弃电子设备的回收和再利用。

回收废旧设备可以减少对原材料的需求和资源消耗。

总之,RoHS标准是一项重要的环保措施,对保护人类健康和环境起到了积极的作用。

其不仅影响了电子和电气设备制造业,也在全球范围内推广和应用。

通过遵守RoHS标准,我们可以共同为建设一个更绿色、更健康的未来做出贡献。

O-053A

1.0目的

为识别本公司所有原物料、零部件的环境管理物质风险等级,以利於生产过程中对环境管理物质的控制,特制订本办法作为物料/零件风险等级评估的指引。

2.0范围

2.1本作业办法适用于FD/FG/FQ厂区的生产用料、外包半成品/成品、外买外卖产品的风险等

级评估及管理。

2.2本作业办法不适用於模具承认时的风险评估。

3.0定义

3.1材质风险:指原物料、零部件、组件所构成的材质本身的风险,一经评定後其一般不会再发

生变化。

3.2供应商风险:指提供物料的供应商的环境管理物质体系的综合水准;一般通过对供应商RS

(体系的评鉴结果、供应商的品牌知名度或其日常交货品质状况来进行适时评 ^定。

3.3物料风险:指材质风险与供应商风险的总体考量;一般通过将这两种风险评分的乘积作为其

最终评定结果。

3.4客供料:指由客户方直接交付给本公司投入生产使用的物料(本公司与该物料的制造商/代理

商不发生任何交易;亦非客户指定供应商提供的物料)。

4.0职责

4.1零件承认工程师:负责材质风险的评估。

4.2品保工程师:

4.2.1负责供应商风险的评估;

4.2.2结合材质风险完成物料风险等级识别;

4.2.3将所有评估结果登录於风险评估表上。

4.3 IQC:依据风险等级结果来执行IQC进料检验抽检。

5.0作业程式

5.1物料风险评估的时机

5.1.1新零件的物料风险评估必须在新零件承认时由相关人员进行评定完成;评定结果记录

於零件样品承认书;同时由品保单位将评估结果登录於风险评估表。

相关作业流程

请参考”零件承认作业办法”。

5.1.2已被承认零件的物料风险於进料前由相关人员完成评定;评定结果记录於风险评估

表。

5.2物料/零件风险的识别

5.2.1为充分及有效的识别材质风险,针对组成各物料/零件的材质中环境管

理物质的应用历史进行识别如下表:

522若供应商本身或其所交物料/产品制程属於下表特定情况之一,则该物料/

零件应直接判定为高风险等级(不需执行5.2.3作业)

5.2.3若无法通过5.2.2的方法来直接判定出物料/零件的风险等级,则零件承认工程师及品保工

程师必须分别按下表的评定准则来识别出零件材质风险及供应商风险;评估时必须依照下表要求作业,并按要求记录於零件样品承认书及风险评估表上:

说明:

1、本表是根据521各种环境管理物质的应用历史,针对本公司的各种物料/零

件的组成,所规定的风险评估准则;

2、对於元件的材质风险识别,需按元件中所包含的单一零部件的最高材质风

险来识别。

3、由於代理商具有其特殊性,因此其供应商风险必须以其所交物料的原制造

厂的供应商风险作为参考依据(若该代理商所代理的每颗零件的原厂不同,则其可能

有不同的供应商风险)。

4、客供料可直接评定为低风险等级。

5、一般物料的海外供应商(除国际一线品牌大厂、全球500强企业外)的供应

商风险若无法通过以上评估准则进行评定时,则可依照该供应商的历史交货的RS品质

状况来执行评定,评定的准则如下:

a. 低供应商风险:连续2年内交货未发生RS超标的海外供应商

b. 高供应商风险:除a类情况外的海外供应商

5.2.4物料/零件风险等级的评估

结合5.2.3项材质风险、供应商风险的评分及以下A、B项的作业要求对物

料/零件风险等级作出最终评定:

A物料/零件风险评分=材质风险评分*供应商风险评分B物料/零件风险等级共分为以下

高、中、低三个等级(附表)

高风险(红色):风险评分为4

分;

中风险(黄色):风险评分为2分;

低风险(绿色):风险评分为1

分。

物料/零件材质风险

风险 1 ]2

C 由品保工程师根据以上要求执行最终的风险等级评定,并填入风险评估 表;必要时可根据评估的结果建立高风险物料清单。

D 对评定为高风险的专案,必须在备注栏加以批注说明所评定的理由或原 因。

E 风险评估表或高风险物料清单必须保存於 IQC 作业现场,以执行5.3之 管控作业。

5.3物料/零件风险等级的管理措施

各事业处依具体状况在进料检验规范中定义高、中、低风险的相应管理措施,并按 其执行对进料的监控。

5.4制程风险的评估

5.4.1产品制程风险的评估由IPQC 依照“制程风险评估记录表”对应专案执行。

5.4.2若评分达到12分,则被评为高风险制程。

5.4.3同系列产品可只实施一次制程风险评估。

5.5高风险制程产品的管理措施

5.5.1 每生产批的关键工序的产品进行首件 XRF M 试确认,以保证其RSf 合性;并 记录

对应的XR!测试结果。

5.5.2关键工序包括:

1>焊锡工序,如:SMT 、波峰焊、烙铁手焊;

2>使用化学溶剂/物品的工序,如:使用去渍油的外观清洁工序、使用脱模 剂的注

塑成型工序。

6.0参考文件 6.1 零件承认作业办法 DQS-ZZ04-03 6.2 进料检验XRF 测试作业办法 DQS-ZZ09-15

7.0参考表格 7.1 风险评估表 0-180* 7.2 零件样品承认书 E-004*

7.3制程风险评估记录表

O-185*。