二级减速器课程设计完整版

- 格式:doc

- 大小:2.77 MB

- 文档页数:57

二级减速器课程设计(样版)一、课程简介●介绍二级减速器的基本概念、原理和应用领域。

强调其在机械传动系统中的重要性和作用。

二、原理与结构●详细介绍二级减速器的工作原理,并讲解其内部结构和组成部件。

包括齿轮的种类、齿轮传动的工作原理等。

三、齿轮计算与设计●介绍齿轮传动的计算方法,包括模数、齿轮比、啮合角等概念,并讲解如何进行齿轮的选型和设计。

四、二级减速器的优缺点●分析二级减速器的优势和限制,探讨其适用范围和特点。

同时介绍其他类型减速器的比较。

五、二级减速器的应用案例●展示二级减速器在各种机械传动系统中的实际应用案例,包括工业生产、交通运输、航空航天等领域。

六、选材与制造工艺●介绍二级减速器的常用材料选择原则,以及制造工艺和加工方法。

包括热处理、表面处理等关键技术。

七、维护与故障排除●详细讲解二级减速器的维护方法和注意事项,以及常见故障的排除方式。

强调定期检查和润滑的重要性。

八、创新发展趋势●探讨当前二级减速器领域的创新发展趋势,包括数字化技术的应用、轻量化设计和绿色制造的趋势等。

九、实践操作与实验●提供实际的二级减速器实验环节,让学生能够亲自操作和观察,加深对课程内容的理解和应用能力。

十、课程评估与学习成果●设计课程评估方式,包括考试、实验报告、项目作业等形式,以评估学生对二级减速器知识的掌握和应用能力。

十一、参考资料和资源●提供相关的参考书籍、学术论文和网上资源,供学生进一步学习和深入了解二级减速器的相关知识。

十二、学习支持与辅导●提供学生在学习过程中的支持和辅导,包括答疑时间、学习小组、实验室指导等形式,以促进学生的学习效果。

以上是关于二级减速器课程设计的详细完整版内容。

通过学习这门课程,学生将掌握二级减速器的原理与结构、齿轮计算与设计、应用案例、制造工艺等相关知识,培养他们在机械传动领域中的专业能力和实践技能。

同时,通过实践操作和实验环节,能够加深对所学知识的理解并培养解决问题的能力。

希望以上内容对您有所帮助。

二级减速器课程设计完整版(总30页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除目录1. 设计任务.............................. 错误!未定义书签。

2. 传动系统方案的拟定.................... 错误!未定义书签。

3. 电动机的选择.......................... 错误!未定义书签。

选择电动机的结构和类型...................... 错误!未定义书签。

传动比的分配............................... 错误!未定义书签。

传动系统的运动和动力参数计算................. 错误!未定义书签。

4. 减速器齿轮传动的设计计算.............. 错误!未定义书签。

高速级斜齿圆柱齿轮传动的设计计算.............. 错误!未定义书签。

低速级直齿圆柱齿轮传动的设计计算.............. 错误!未定义书签。

5. 减速器轴及轴承装置的设计.............. 错误!未定义书签。

轴的设计.................................. 错误!未定义书签。

键的选择与校核............................. 错误!未定义书签。

轴承的的选择与寿命校核...................... 错误!未定义书签。

6. 箱体的设计............................ 错误!未定义书签。

箱体附件.................................. 错误!未定义书签。

铸件减速器机体结构尺寸计算表................. 错误!未定义书签。

7. 润滑和密封............................ 错误!未定义书签。

二级减速器课程设计完整版1. 引言减速器是机械传动系统中常见的关键部件之一,用于降低传动装置的转速并提高扭矩输出。

二级减速器作为一种常见的减速器类型,具有广泛的应用范围。

本文旨在通过设计一个完整的二级减速器课程,介绍二级减速器的原理、设计和应用。

2. 二级减速器原理介绍2.1 主要结构组成二级减速器通常由输入轴、输出轴、两级齿轮传动系统和壳体组成。

其中,输入轴将动力源的旋转运动传递给第一级齿轮组,第一级齿轮组再将运动传递给第二级齿轮组,最终通过输出轴输出。

2.2 工作原理当输入轴旋转时,第一级齿轮组将动力传递给第二级齿轮组,通过齿轮的啮合关系实现速度的减速和输出转矩的增大。

第一级齿轮组的齿比用于实现初级减速,第二级齿轮组的齿比则用于实现次级减速。

3. 二级减速器设计步骤3.1 确定设计参数根据具体的应用需求和要求,确定二级减速器的输入转速、输出转矩、减速比等设计参数。

3.2 齿轮选择和设计根据确定的设计参数,选择适当的齿轮材料和规格,并进行齿轮的设计计算。

考虑到齿轮的强度和耐久性,要确保齿轮的模数和齿数满足设计要求,并进行齿形的优化设计。

3.3 轴的设计根据齿轮的参数和要求,设计输入轴和输出轴,并选择适当的材料和尺寸。

在轴的设计过程中,要考虑到扭矩传递和轴的刚度等因素,确保轴能够稳定运行并传递足够的扭矩。

3.4 壳体设计根据齿轮和轴的尺寸,设计适当的壳体结构和外形,并考虑到装配、润滑和散热等因素。

壳体的设计需要保证齿轮和轴可以正确安装和定位,同时提供良好的密封性和机械强度。

4. 二级减速器应用案例以工业搅拌机为例,介绍二级减速器在实际应用中的情况。

工业搅拌机通常需要较大的转矩和较低的转速,因此二级减速器是一种理想的传动选择。

通过连接电动机和搅拌机装置,二级减速器能够将高速低扭矩的电动机输出转换为低速高扭矩的搅拌机运动。

5. 总结通过对二级减速器的课程设计,我们全面了解了二级减速器的原理、设计和应用。

二级减速器课程设计完整版————————————————————————————————作者: ————————————————————————————————日期:目录1.ﻩ设计任务ﻩ错误!未定义书签。

2.ﻩ传动系统方案的拟定ﻩ错误!未定义书签。

3.ﻩ电动机的选择5ﻩ3.1选择电动机的结构和类型ﻩ错误!未定义书签。

3.2传动比的分配ﻩ错误!未定义书签。

3.3传动系统的运动和动力参数计算ﻩ错误!未定义书签。

4.ﻩ减速器齿轮传动的设计计算ﻩ错误!未定义书签。

4.1高速级斜齿圆柱齿轮传动的设计计算 ......... 错误!未定义书签。

4.2低速级直齿圆柱齿轮传动的设计计算ﻩ错误!未定义书签。

5.ﻩ减速器轴及轴承装置的设计ﻩ错误!未定义书签。

5.1轴的设计ﻩ错误!未定义书签。

5.2键的选择与校核ﻩ错误!未定义书签。

5.3轴承的的选择与寿命校核................... 错误!未定义书签。

6.箱体的设计ﻩ错误!未定义书签。

6.1箱体附件............................... 错误!未定义书签。

6.2铸件减速器机体结构尺寸计算表.............. 错误!未定义书签。

7.ﻩ润滑和密封........................... 错误!未定义书签。

7.1润滑方式选择ﻩ错误!未定义书签。

7.2密封方式选择 (35)参考资料目录ﻩ错误!未定义书签。

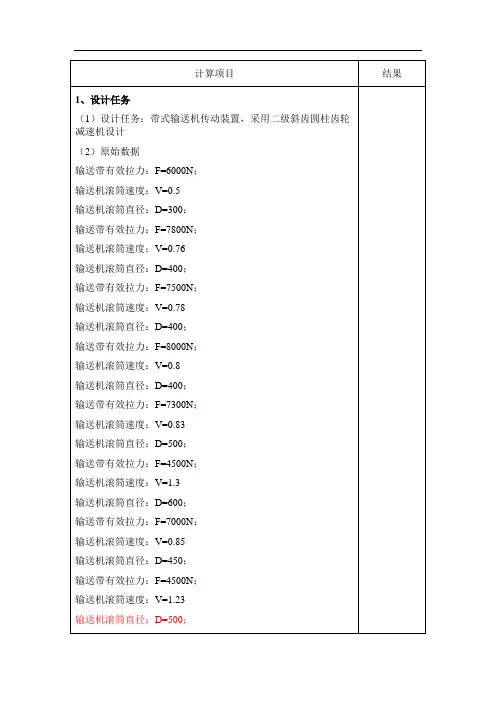

1. 设计任务1.1设计任务设计带式输送机的传动系统,工作时有轻微冲击,输送带允许速度误差±4%,二班制,使用期限12年(每年工作日300天),连续单向运转,大修期三年,小批量生产。

1.2原始数据滚筒圆周力:900F N =输送带带速:%2.4(4)/v m s =±滚筒直径: 450mm1.3工作条件二班制,空载起动,有轻微冲击,连续单向运转,大修期三年;三相交流电源,电压为380/220V 。

1 设计任务书1。

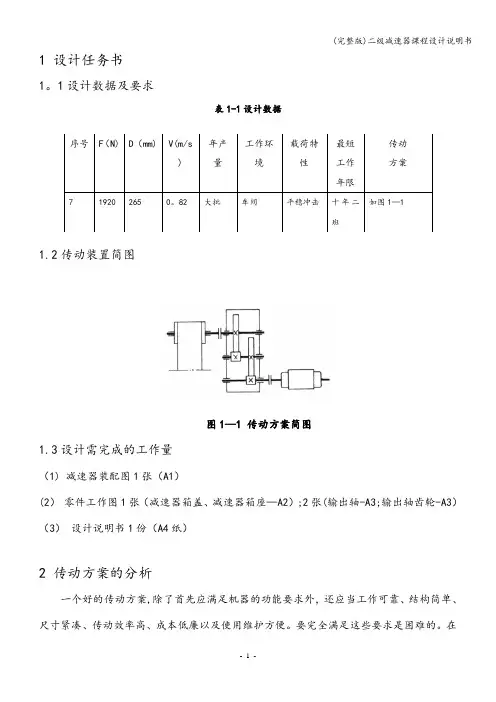

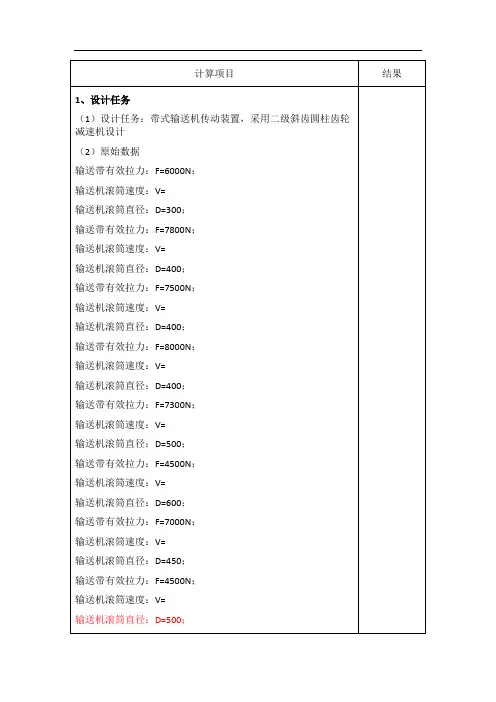

1设计数据及要求表1-1设计数据1.2传动装置简图图1—1 传动方案简图1.3设计需完成的工作量(1) 减速器装配图1张(A1)(2) 零件工作图1张(减速器箱盖、减速器箱座—A2);2张(输出轴-A3;输出轴齿轮-A3) (3) 设计说明书1份(A4纸)2 传动方案的分析一个好的传动方案,除了首先应满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及使用维护方便。

要完全满足这些要求是困难的。

在拟定传动方案和对多种方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。

现以《课程设计》P3的图2-1所示带式输送机的四种传动方案为例进行分析。

方案a 制造成本低,但宽度尺寸大,带的寿命短,而且不宜在恶劣环境中工作。

方案b 结构紧凑,环境适应性好,但传动效率低,不适于连续长期工作,且制造成本高.方案c 工作可靠、传动效率高、维护方便、环境适应性好,但宽度较大。

方案d 具有方案c 的优点,而且尺寸较小,但制造成本较高。

上诉四种方案各有特点,应当根据带式输送机具体工作条件和要求选定。

若该设备是在一般环境中连续工作,对结构尺寸也无特别要求,则方案c a 、均为可选方案。

对于方案c 若将电动机布置在减速器另一侧,其宽度尺寸得以缩小。

故选c 方案,并将其电动机布置在减速器另一侧。

3 电动机的选择3.1电动机类型和结构型式工业上一般用三相交流电动机,无特殊要求一般选用三相交流异步电动机.最常用的电动机是Y 系列笼型三相异步交流电动机。

其效率高、工作可靠、结构简单、维护方便、价格低,适用于不易燃、不易爆,无腐蚀性气体和无特殊要求的场合.此处根据用途选用Y 系列三相异步电动机3.2选择电动机容量3.2.1工作机所需功率w P 卷筒3轴所需功率:1000Fv P W ==100082.01920⨯=574.1 kw 卷筒轴转速:min /13.5914.326582.0100060100060r D v n w =⨯⨯⨯=⨯=π3。

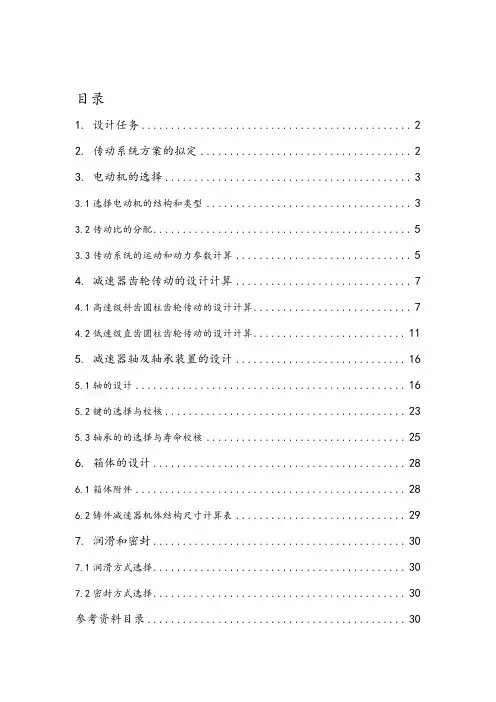

目录1. 设计任务 (2)2. 传动系统方案的拟定 (2)3. 电动机的选择 (3)3.1选择电动机的结构和类型 (3)3.2传动比的分配 (5)3.3传动系统的运动和动力参数计算 (5)4. 减速器齿轮传动的设计计算 (7)4.1高速级斜齿圆柱齿轮传动的设计计算 (7)4.2低速级直齿圆柱齿轮传动的设计计算 (11)5. 减速器轴及轴承装置的设计 (16)5.1轴的设计 (16)5.2键的选择与校核 (23)5.3轴承的的选择与寿命校核 (25)6. 箱体的设计 (28)6.1箱体附件 (28)6.2铸件减速器机体结构尺寸计算表 (29)7. 润滑和密封 (30)7.1润滑方式选择 (30)7.2密封方式选择 (30)参考资料目录 (30)1. 设计任务1.1设计任务设计带式输送机的传动系统,工作时有轻微冲击,输送带允许速度误差±4%,二班制,使用期限12年(每年工作日300天),连续单向运转,大修期三年,小批量生产。

1.2原始数据滚筒圆周力:900F N =输送带带速:%2.4(4)/v m s =±滚筒直径: 450mm1.3工作条件二班制,空载起动,有轻微冲击,连续单向运转,大修期三年;三相交流电源,电压为380/220V 。

2. 传动系统方案的拟定带式输送机传动系统方案如下图所示:带式输送机由电动机驱动。

电动机1通过联轴器2将动力传入两级齿轮减速选择电动机容量时应保证电动机的额定功率Pm 等于或大于工作机所需的电动机动率Pr 。

因工作时存在轻微冲击,电动机额定功率Pm 要大于Pr 。

由《机械设计课程设计(西安交通大学出版社)》表3—2所列Y 系列三相异步电动机技术数据中可以确定,满足选P m ≥P r 条件的电动机额定功率P m 应取为3kW 。

3.1.2确定电动机转速由已知条件计算滚筒工作转速 32.460101.91/min 3.1445010w v n r d π-⨯===⨯⨯ 传动系统总传动比mwn i n =由《机械设计(高等教育出版社)》表18—1查得,展开式两级圆柱齿轮减速器推荐传动比范围为 i=8~60,故电动机转速的可选范围为 (8~60)101.91815.28~6114.6/min m w n in r ==⨯=由《机械设计课程设计(西安交通大学出版社)》表3—2可以查得电动机数据如下表: 方案 电动机型号 额定功率(kw ) 满载转速(r/min) 总传动比1 Y100L-23 2880 28.262 Y100L2-43 1440 14.133 Y132S-6 3 960 9.42通过对以上方案比较可以看出:方案1选用的电动机转速最高、尺寸最小、重量最低、价格最低,总传动比为28.26。

二级减速器课程设计完整版一、课程背景在机械设计领域中,减速器是一种常见的机械传动装置,用于调节机械设备的输出转速,实现输出力矩的放大或减小。

二级减速器作为减速器的一种,具有结构复杂、传动效率高等特点,广泛应用于各种工业领域。

因此,对于二级减速器的设计原理和结构特点有着重要的研究意义。

本课程将详细介绍二级减速器的设计原理和计算方法,帮助学习者深入了解二级减速器的工作原理和设计过程。

二、课程内容1. 二级减速器的分类和工作原理- 正斜齿轮传动、斜齿轮传动和蜗杆传动的特点和适用范围- 二级减速器的传动比计算方法和选择原则2. 二级减速器的结构设计- 二级减速器的零部件设计要点和特点- 主要零部件的材料选择和加工工艺3. 二级减速器的热处理和装配- 热处理对二级减速器性能的影响和作用- 二级减速器的装配步骤和注意事项4. 二级减速器的性能测试和调试- 对二级减速器进行性能测试的方法和工具- 二级减速器的调试原则和步骤三、课程目标通过本课程的学习,学生将能够掌握二级减速器的设计原理和计算方法,了解二级减速器的结构特点和制造工艺,具备二级减速器的设计和调试能力。

同时,通过实际操作和案例分析,提高学生对于机械设计的实践能力和解决问题的能力,为将来从事机械设计相关工作打下坚实的基础。

四、课程教学安排- 第一阶段:介绍二级减速器的分类和工作原理,包括传动比的计算和选择方法。

学生需要通过课堂理论学习和案例分析,掌握相关理论知识。

- 第二阶段:实践操作,包括二级减速器结构设计、材料选择和加工工艺的实际操作。

学生将根据教师指导,完成二级减速器零部件的设计和制作。

- 第三阶段:实验室测试和调试,学生将在实验室进行二级减速器的性能测试和调试操作。

通过实验数据的分析和处理,学生将掌握二级减速器的调试原则和方法。

五、课程评估本课程的评估方式将采用学习报告、设计作业和实验成绩相结合的方式。

学生需要完成相关的作业和实验报告,通过对课程内容的掌握和实践操作的表现,来评估学生的学习效果和能力提升情况。

目录1. 设计任务1.1设计任务设计带式输送机的传动系统,工作时有轻微冲击,输送带允许速度误差±4%,二班制,使用期限12年(每年工作日300天),连续单向运转,大修期三年,小批量生产。

1.2原始数据滚筒圆周力:900F N =输送带带速:%2.4(4)/v m s =±滚筒直径:450mm1.3工作条件二班制,空载起动,有轻微冲击,连续单向运转,大修期三年;三相交流电源,电压为380/220V 。

2. 传动系统方案的拟定带式输送机传动系统方案如下图所示:带式输送机由电动机驱动。

电动机1通过联轴器2将动力传入两级齿轮减速计算及说明结果器3,再经联轴器4将动力传至输送机滚筒5带动输送带6工作。

传动系统中采P w =2.16k轴段5:此段为齿轮轴段,此段的长5140L b mm==。

轴段6:此段为过渡轴段,同轴段4,取6428d d mm==,取齿轮距箱体右内壁的距离mm 11a =,考虑到箱体的铸造误差,在确定滚动轴承位置时应距箱体内壁一定距离s,取mm 10s =,在轴承左侧有一套筒mm 21d =,则此段轴的长轴段7:此段为轴承及套筒轴段,已知滚动轴承宽度为mm 15B =,7d 151227L B mm=+=+=,取其直径7325d d mm==。

(3)轴上零件的轴向定位半联轴器与轴的周向定位采用平键连接。

按118d mm=由表6-1查得平键截面b ×h=6mm×6mm ,键槽用键槽铣刀加工,长为30mm ,同时为了保证半联轴器与轴配合有良好的对中性,故选择半联轴器轮毂与轴的配合为H7/k6。

滚动轴承与轴的周向定位是由过盈配合来保证的,此处选轴的直径尺寸公差为m6。

4)确定轴上圆角与倒角尺寸参考表15-2,取轴端倒角为C1,各轴肩处圆角半径为R1.0。

五、求轴上载荷 (1)画轴的受力简图在确轴承的支点位置时,从手册中查得7205AC 型角接触球轴承轴承25d =,16.4mm α=。

二级减速器课程设计完整版一、课程背景随着工业的不断发展,减速器在机械传动领域起着至关重要的作用。

二级减速器作为一种常见的传动装置,广泛应用于各个行业的机械设备中。

二级减速器的设计和制造需要具备一定的理论知识和实践经验。

因此,为了培养相关专业人才,学校开设了二级减速器课程,旨在帮助学生掌握二级减速器的设计原理和制造技术。

二、课程目标1. 培养学生对二级减速器设计原理的理解和掌握能力。

2. 培养学生运用相关软件进行二级减速器设计和仿真的能力。

3. 培养学生熟悉常用材料和工艺的选择,掌握二级减速器的制造技术。

4. 培养学生团队合作和解决实际问题的能力。

三、课程内容1. 二级减速器的基本原理1.1 减速器的分类及应用领域1.2 二级减速器的工作原理和传动方式1.3 二级减速器的结构组成和主要零件2. 减速器设计与分析软件的使用2.1 减速器设计软件的介绍及安装2.2 根据给定参数进行减速器设计和仿真2.3 分析并优化减速器的性能指标3. 二级减速器的设计流程3.1 选定减速器的传动比和功率需求3.2 计算减速器齿轮的模数、齿数和齿轮轴的尺寸 3.3 进行齿轮的强度和刚度校核3.4 使用软件进行减速器的装配和运动分析4. 减速器的材料和工艺选择4.1 常用材料的特点和适用范围4.2 减速器的制造工艺及加工方法4.3 选材和工艺对减速器性能的影响分析5. 实际案例分析和设计项目实践5.1 分析减速器在不同行业的应用案例5.2 分组进行二级减速器的设计项目实践5.3 提交设计报告和进行项目答辩四、教学方法1. 理论授课:通过课堂讲授,向学生介绍二级减速器的基本概念、原理和设计方法。

2. 实验实践:学生在实验室内进行减速器设计和仿真,掌握软件的使用和实际操作。

3. 案例分析:通过分析实际案例,引导学生了解减速器的应用领域和具体设计要求。

4. 项目实践:学生分组进行二级减速器的设计项目实践,培养他们的团队合作和解决问题的能力。

目录1.设计任务 (2)2.传动系统方案的拟定 (2)3.电动机的选择 (3)3.1选择电动机的结构和类型 (3)3.2传动比的分配 (5)3.3传动系统的运动和动力参数计算 (5)4.减速器齿轮传动的设计计算 (7)4.1高速级斜齿圆柱齿轮传动的设计计算 (7)4.2低速级直齿圆柱齿轮传动的设计计算 (11)5.减速器轴及轴承装置的设计 (16)5.1轴的设计 (16)5.2键的选择与校核 (23)5.3轴承的的选择与寿命校核 (25)6.箱体的设计 (28)6.1箱体附件 (28)6.2铸件减速器机体结构尺寸计算表 (29)7.润滑和密封 (30)7.1润滑方式选择 (30)7.2密封方式选择 (30)参考资料目录 (30)带式输送机由电动机驱动。

电动机1通过联轴器2将动力传入两级齿轮减速该轴(输入轴)的轴承分别从两端装入,由套筒定位,如下图。

轴段1主要用于安装联轴器,其直径应于联轴器的孔径相配合,因此要先选择联轴器。

联轴中间轴的轴承分别从两端装入,由套筒定位,其初步确定结构如下图计算及说明轴段1:配合轴颈,按半联轴器孔径,选取直径为140d mm=。

为保证定位要求,半联轴器右端用需制出一轴肩,轴段1的长度应比半联轴器配合段轮毂孔长度略短2~3mm计算及说明139.8539.6306.2139.6186.952256.6939.6108.6148.2r a r V d F F F N N ⨯-⨯⨯-⨯===+ 21306.2156.69249.52r V r r V F F F N N N=-=-=139.639.6820.28219.1839.6108.6148.2r H t F F N N==⨯=+21820.28219.18601.1r H t r H F F F N N N=-=-=222211156.69219.18226.39r r V r H F F F N N =+=+=2222222249.52601.1650.83r r V r H F F F N N=+=+= 、、、分别为左右轴承的水平面方向径向载荷和铅垂面方向径向载荷;1r v F 2r v F 1r H F 2r H F 、分别为左右轴承的径向载荷。

机械设计基础课程程设计说明书设计题目:减速器学院:机电工程学院专业:机械设计制造及其自动化班级:10机制本一班设计者:许小文学号:100611017指导老师:夏翔2012年11月1日1•设计目的 (1)2.设计方案 (1)2.1技术与条件说明 (2)2.2设计要求 (2)3.电机选择 (3)3.1电动机类型的选择 (3)3.2选择电动机的功率 (3)3.3确定电动机的转速 (4)4.装置运动动力参数计算 (5)4.1传动装置总传动比和分配各级传动比 (5)4.2传动装置的运动和动力参数计算 (5)5............................................................................................ 带传动设计.. (7)5.1确定计算功率 (7)5.2选择V带带型 (7)5.3确定带轮的基准直径d d1并验算带速 (7)5.4确定V带的中心距a和基准长度L (7)5.5验算小带轮上的包角 (8)5.6 计算带的根数z (8)5.7计算单根V带的初拉力最小值 (9)5.8计算压轴力F p (9)5.9带轮设计 (9)6.齿轮设计 (10)6.1高速级齿轮设计 (10)6.2低速级齿轮设计 (16)7.轴类零件设计 (22)7.1I轴的设计计算 (22)7.2II轴的设计计算 (25)7.3III轴的设计计算 (30)8.轴承的寿命计算 (34)8.1I轴上的轴承6208寿命计算 (34)8.2II轴上轴承6211的寿命计算 (34)8.3川轴上轴承6214的寿命计算 (34)9.键连接的校核 (34)9.1I轴上键的强度校核 (34)9.2II轴上键的校核 (35)9.3III轴上键的校核 (35)10.润滑及密封类型选择 (36)10.1润滑方式 (36)10.2密封类型的选择 (36)11................................................................................................... 减速器附件设计 (36)11.1观察孔及观察孔盖的选择与设计 (36)11.2油面指示装置设计 (36)11.3通气器的选择 (37)11.4放油孔及螺塞的设计 (37)11.5起吊环的设计 (37)11.6起盖螺钉的选择 (37)11.7定位销选择 (37)12.主要尺寸及数据 (37)13.心得体会 (39)14.参考文献 (40)1.设计目的机械设计课程是培养学生具有机械设计能力的技术基础课。

目次1.设计义务22.传动体系计划的拟定23.电念头的选择3选择电念头的构造和类型3传动比的分派5传动体系的活动和动力参数盘算54.减速器齿轮传动的设计盘算7高速级斜齿圆柱齿轮传动的设计盘算7低速级直齿圆柱齿轮传动的设计盘算11 5.减速器轴及轴承装配的设计16轴的设计16键的选择与校核23轴承的的选择与寿命校核246.箱体的设计27箱体附件27铸件减速器机体构造尺寸盘算表297.润滑和密封30润滑方法选择30密封方法选择30参考材料目次301. 设计义务设计义务 设计带式输送机的传动体系,工作时有稍微冲击,输送带许可速度误差±4%,二班制,应用刻日12年(每年工作日300天),持续单向运转,大修期三年,小批量临盆. 原始数据 滚筒圆周力:900F N =输送带带速:%2.4(4)/v m s =±滚筒直径: 450mm工作前提 二班制,空载起动,有稍微冲击,持续单向运转,大修期三年;三订交换电源,电压为380/220V .2. 传动体系计划的拟定带式输送机传动体系计划如下图所示:带式输送机由电念头驱动.电念头1经由过程联轴器2将动力传入两级齿轮减速盘算及解释成果器3,再经联轴器4将动力传至输送机滚筒5带动输送带6工作.传动体系中采取两级睁开式圆柱齿轮减速器,高速级为斜齿圆柱齿轮传动,低速级为直齿圆柱齿轮传动,高速级齿轮安插在远离转矩输入端,以减轻载荷沿齿宽散布的不平均.睁开式减速器构造简略,但齿轮相对于轴承地位不合错误称,是以请求轴有较大的刚度.速器推举传动比规模为 i=8~60,故电念头转速的可选规模为(8~60)101.91815.28~6114.6/min m w n in r ==⨯=由《机械设计课程设计(西安交通大学出版社)》表3—2可以查得电念头数据如下表:计划 电念头型号 额定功率(kw ) 满载转速(r/min) 总传动比 1 Y100L-2 3 2880 2 Y100L2-4 3 1440 3 Y132S-6 3 960 经由过程对以上计划比较可以看出:计划1选用的电念头转速最高.尺寸最小.重量最低.价钱最低,总传动比为28.26.但总传动比最大,传动体系(减速器)尺寸大,成本进步.计划2选用的电念头转速中等.质量较轻.价钱较低.传动体系(减速器)尺寸适中.计划3选用的电念头转速最低.质量最重.价钱高,总传动比为9.42.对于睁开式两级减速器(i=8~60)分解斟酌电念头和传动装配的尺寸.质量及价钱等身分,为使传动装配构造紧凑,选用计划2比较合理.Y100L2-4型三相异步电念头的额定功率P m =3kw,满载转速n m =1440r/min.由《机械设计课程设计(西安交通大学出版社)》表3—3电念头的装配及外型尺寸(单位mm )如下:AB C DEFGHKABACAD HDBBL160140 636082410012205205180245170380盘算及解释电念头 Y100L2-4型 电念头转速 n m =1440 r/min 总传动比i=成果20/cos1420.562arccos[24cos20.562/(2421cos14)]29.974arccos[103cos20.562/(10321c =⨯+⨯⨯==⨯+⨯⨯)'os14)]23.22329.974-tan 20.562)103(tan 23.223-tan 20.562)]/2 1.655124tan14/ 1.905απππ=+⨯=⨯⨯=cos14/24=,即1TY Y εβcos 20.562)13.14013.140 1.728/1.7280.684===)可得盘算曲折疲惫强度的螺旋角系数Y β141 1.9050.778120120=-⨯= 324/cos 1426.2714112.75==,查图10-17sa2 1.81Y =查得小齿轮的曲折疲惫强度极限14⨯0.0165cos14/1.5盘算及解释1.5=90.44cos14⨯90. 按圆整后的中间距修改螺旋角cos 12.839arc=33.85cos12.839=146.15cos12.83933.85mm mm .20,螺旋角12.8391250'20''=变位34mm =小齿轮选用40Cr (调质)齿顶圆大齿轮齿顶圆直径160a d ≤1250'20''调剂小齿轮分度圆直径1)盘算现实载荷系数前段数据预备. 圆周速度v.1249.8733360.877/601000601000t d n v m s ππ⨯⨯===⨯⨯齿宽b .1149.83749.837d t b d mm =Φ=⨯=2)盘算现实载荷系数.①查得应用系数=1.②依据vm/s.7级精度,查得动载荷系数=1.0.③齿轮的圆周力431311149.873=2.72410/=1 2.72410/49.873/=54.625<1=2/=200N/6.7m 932910m /t t A t N N K F F b N m T m d ⨯⨯⨯⨯⨯查得齿间载荷分派系数=1.2.④用表10-4插值法查得7级精度.小齿轮相对支承非对称散布时,得齿向载荷散布系数1.420H K β=. 其载荷系数为1 1.0 1.2 1.420 1.704H A V H H K K K K K αβ==⨯⨯⨯=3)可得按现实载荷系数算得的分度圆直径3311 1.70449.87359.5691.0HtHt K d d mm K ==⨯= 及响应的齿轮模数 11=/=49.873/24=2.078m d z mm mm3.按齿根曲折疲惫强度设计(1)试算齿轮模数,即31212()Ft Fa sa nt d FK TY Y Y m z εσ≥⋅Φ1)肯定公式中的各参数值.①试选 1.3Ft K =.②由式(10-5)盘算曲折疲惫强度的重合度系数Y ε.0.750.75=0.25+=0.25+=0.6881.714aY εε盘算[]Fa saF Y Y σ由图10-17查得齿形系数1 2.62Fa Y =2 2.18Fa Y = 由图10-18查得应力修改系数sa1sa21.55 1.76Y Y ==、 由图10-24c 查得小齿轮的曲折疲惫强度极限lim1500MPa F σ=;大齿轮的曲折强度极限MPa 3802lim =F σ由图10-22查得曲折疲惫寿命系数10.85FN K =.20.88FN K =.取曲折疲惫安然系数S=1.4,得159.569d mm =盘算及解释 成果1lim11085500[]303.57MPa1.4FN F F K σ.σ S ⨯=== MPa86.2384.1380880][2lim 22=⨯== . S σK σF FN F[][]a1sa11a2sa222.62 1.550.0134303.572.25 1.760.0166238.86F F F F Y Y Y Y σσ⨯==⨯==因为大齿轮的[]a saF F Y Y σ大于小齿轮,所以取[][]a saa2sa220.0166F F F F Y Y Y Y σσ==2)试算模数[]331a a 214222 1.3 6.793100.6880.0166 1.519124Ft F S t d F K TY Y Y m mm z εσ⎛⎫⨯⨯⨯≥⋅=⨯= ⎪ ⎪Φ⨯⎝⎭⨯ (2)调剂齿轮模数1)盘算现实载荷系数前的数据预备.①圆周速度11 1.5192436.456t d m z mm mm ==⨯=1236.456336/0.641/601000601000d n v m s m sππ⨯⨯===⨯⨯②齿宽b1136.45636.456d b d mm mm =Φ=⨯= ③宽高比/b h .(2)(210.25) 1.519 3.418a t h h c m mm mm **=+=⨯+⨯=/36.456/3.41810.67b h ==2)盘算现实载荷系数FK①依据0.641/v m s =,7级精度,由图10-8查得动载系数 1.07v K =. ②由234212/2 6.79310/36.456 3.72710t F T d N N ⨯==⨯⨯=13/1/36.456/102.23/100/3.72710A T K F b N mm N mm N mm =⨯⨯=> 查表10-3得齿间载荷分派系数 1.0F K α=.③由表10-4用插值法查得 1.417H K β=,联合/10.67b h = 查图10-13可得 1.34F K β=.则载荷系数为1 1.07 1.0 1.34 1.434F A V F F K K K K K αβ==⨯⨯⨯= 3)由式(10-13),可得按现实载荷系数算得的齿轮模数331.4341.519 1.569mm 1.3F t Ft K m m mm K ==⨯= 比较盘算成果,由齿面接触疲惫强度盘算的模数m 大于由齿根曲折疲惫强度盘算的模数.1[]303.57MPaF σ =2[]238.86MPaF σ =盘算及解释成果圆取整为尺度值m=2mm,按接触疲惫强度算得的分度圆直径1=49.873d mm ,算出小齿轮齿数11=/=49.873/2=24.937z d m .取125z =则大齿轮的齿数21 3.2972582.4z uz ==⨯=,取282z =,两齿轮齿数互为质数.和互为质数.如许设计出的齿轮传动,既知足了齿面接触疲惫强度,又知足了齿根曲折疲惫强度,并做到构造紧凑,防止糟蹋.(1)盘算分度圆直径1122==252=50==822=164d z m d z m ⨯⨯(2)盘算中间距 12=(+)/2=(50+164)/2=107a d d mm(3)盘算齿轮宽度115050d b d mm =Φ=⨯=斟酌不成防止的装配误差,为了包管设计齿宽b 的节俭材料,一般将小齿轮略为加宽(5~10)mm,即1=+(5~10)=50+(5~10)=55~60b b mm mm mm取258b mm =,而使大齿轮的齿宽等于设计齿宽,即250b mm =5.圆整中间距后的强度校核上述齿轮副的中间距便利于相干零件的设计和制作.为此,可以经由过程调剂传动比.转变齿数或变位法进行圆整.将中间距圆整为110a mm =.在圆整之后,齿轮副几何尺寸产生变更,应从新校核齿轮强度,以明白齿轮的工作才能. (1) 盘算变位系数和1) 盘算啮合角.齿数和.变位系数和.中间距变动系数和齿顶高降低系数.''12'12'=arccos[(cos )/]=arccos[(107cos 20)/110]=23.927=+=25+82=107x =+=(-)/(2tan )=(23.927-20)107/(2tan 20)=1.65()/(110107)/2 1.51.65 1.50.15a a z z z x x inv inv z inv inv y m y x y ααααααα∑∑∑∑⨯︒︒︒︒⨯︒=-=-=∆=-=-=从图10-21b 可知,当前的变位系数和进步了齿轮强度,但重合度有所降低. 2)分派变位系数1,2x x由图10-21b 可知,坐标点(/2,/2)(53.5,0.825)z x ∑∑=位于L17和L16之间.按这两条线做射线,再从横坐标的12,z z 处做垂直线,与射线交点的纵坐标分离是120.724,0.850x x ==.3)齿面接触疲惫强度校核24133H 21··2 2.01 6.79310(2582)12.45189.80.64159.432582485[]t H H E d H K T u Z Z Z uMPa d εσσ+=Φ⨯⨯⨯++=⨯⨯⨯⨯⨯+=< 知足齿面接触疲惫强度前提. 4)齿根曲折强度校核m=2mm122582z z ==150d mm = 2164d mm=158b mm = 250b mm =110a mm =120.7240.850x x == 盘算及解释成果20,变位系数小齿轮选用40Cr 齿顶圆大齿轮齿顶圆直径=306.21cos12.839tan12.839186.95=盘算及解释三.初步估算轴的最小直径:拔取45号钢作为轴的材料,调质处理.硬度为217~255HBS 查表取A0=112依据公式33m 1in112.463511213.4d 1440A mm mm n P ===盘算轴的最小直径,并加大5%以斟酌键槽的影响,min10 1.0514.1mm d d ≥=四.轴的构造设计:(1)肯定轴的构造计划:该轴(输入轴)的轴承分离从两头装入,由套筒定位,如下图.轴段1重要用于装配联轴器,其直径应于联轴器的孔径相合营,是以要先选择联轴器.联轴器的盘算转矩为1T K T A ca⋅=,斟酌到转矩变更小,依据工作情形拔取3.1=A K ,则:1 1.316.5021.45ca A T K T N m ==⨯=⋅. 依据国标GB/T4323-2002请求选用弹性套柱销联轴器,型号为LT3,与输入轴联接的半联轴器孔径118d mm =,是以拔取轴段1的直径为118d mm =.半联轴器轮毂总长度mm L 52=(J 型轴孔),与轴合营的轮毂孔长度为mm L 381=.(2)肯定各轴段的直径和长度: 轴段1:为合营轴颈,按半联轴器孔径,拔取轴段1直径为118d mm =.为包管定位请求,半联轴器右端用需制出一轴肩,轴段1的长度应比半联轴器合营段轮毂孔长度略短2~3mm,轴段1总长为136L mm =.轴段2:此轴段为衔接轴身,为了包管定位轴肩有必定的高度,其直径肯定为:221d mm =.取轴承端盖的宽度为40mm,取端盖的外端面与半联轴器右端面间的距离30L mm =,故取270L mm =.轴段3:为支持轴颈,用来装配轴承,取其直径为325d mm =.预选轴承型号为7205AC 角接触球轴承.宽度mm B 15=,轴承内圈直径mm d 252=;为包管轴承的轴向定位用套筒定位, 套筒mm 21d =.则此轴段的长3d 151227L B mm =+=+=轴段4:过渡轴段,轴肩用来轴向定位套筒,其高度3(0.07~0.1)d 1.75~2.5h mm ==,取429d mm=,取中央轴一级齿轮与二级齿轮间的距离mm 11a r =,二级齿轮距箱体左内壁的距离mm 11a =,斟酌到箱体的锻造误差,在肯定滚动轴承地位时应距箱体内壁必定距离s,取mm 10s =,在轴承右侧有一套筒mm 21d =,已知二级输入齿轮齿宽为2'58b mm =,则此段轴的长4115811101278L mm =+++-=A0=112 014.1mm d ≥m N T ca ⋅=52.37118d mm =136L mm =221d mm = 270L mm = 325d mm=327L mm =429d mm =478L mm =盘算及解释成果轴段5:此段为齿轮轴段,此段的长5140L b mm ==.轴段6:此段为过渡轴段,同轴段4,取6428d d mm ==,取齿轮距箱体右内壁的距离mm 11a =,斟酌到箱体的锻造误差,在肯定滚动轴承地位时应距箱体内壁必定距离s,取mm 10s =,在轴承左侧有一套筒mm 21d =,则此段轴的长轴段7:此段为轴承及套筒轴段,已知滚动轴承宽度为mm 15B =,7d 151227L B mm=+=+=,取其直径7325d d mm ==.(3)轴上零件的轴向定位半联轴器与轴的周向定位采取平键衔接.按118d mm=由表6-1查得平键截面b ×h=6mm ×6mm ,键槽用键槽铣刀加工,长为30mm ,同时为了包管半联轴器与轴合营有优越的对中性,故选择半联轴器轮毂与轴的合营为H7/k6.滚动轴承与轴的周向定位是由过盈合营来包管的,此处选轴的直径尺寸公役为m6. 4)肯定轴上圆角与倒角尺寸参考表15-2,取轴端倒角为C1,各轴肩处圆角半径为R1.0. 五.求轴上载荷(1)画轴的受力简图在确轴承的支点地位时,从手册中查得7205AC 型角接触球轴承轴承25d =,16.4mm α=.是以,作为简支架的轴的支承距由图可知作为支梁的轴的支承跨距:108.639.6148.2L mm mm mm =+=.依据轴的盘算简图做出轴的弯矩图和扭矩图如下所示.540L mm=629d mm =69L mm =725d mm=727L mm=半联轴器轮毂与轴的合营为H7/k6轴端倒角为C1各轴肩处圆角半径为R1盘算及解释成果(1)盘算支反力'240.9NV a F F N ==186.9539.853724.9822a a F D M N mm N mm ⨯==•=• 3123820.2839.6219.18148.2t NH F L F N N L L ⨯===+2223820.28108.6601.1148.2t NH F L F N N L L ⨯===+61110129mm L a s d =+-=+-=圆周力:1820.28t F N = 径向力:1306.21r F N=轴向力:1186.95a F N =低速级自动直齿轮上:2231222267.9527185010tan 2718tan 20989.27t r t T F N d F F N α-⨯===⨯==⨯︒=三.初步估算轴的最小直径:拔取45号钢作为轴的材料,调质处理.硬度为217~255HBS 查表取A 0=112依据公式33m 11in1 2.11221.6d 33739013.4A mm m P m n ===盘算轴的最小直径,并加大3%以斟酌键槽的影响,min11 1.0322.19mmd d ≥= 四.轴的构造设计(1)肯定轴的构造计划:中央轴的轴承分离从两头装入,由套筒定位,其初步肯定构造如下图上的力 1820.28t F N=1306.21r F N=1186.95a F N =22718t F N=2989.27r F N=盘算及解释成果 (2) 肯定各轴段的直径和长度:轴段1:为支持轴颈,用来装配轴承.预选轴承型号为7205AC 角接触球轴承.宽度mm B 15=,轴承内圈直径125d mm =;为包管轴承的轴向定位用套筒定位.为包管定位请求,高速级齿轮中间线要对齐,轴段1总长为144L mm =.轴段2:此轴段为支持轴颈,用来装配齿轮.为了包管定位轴肩有必定的高度,其直径肯定为:229d mm =.为包管高速级齿轮准肯定位,应使2234L b mm <=232L mm =.轴段3:为定位轴颈,因为前面高速轴的盘算取中央轴上两齿轮距离11r a mm =,所以311L mm =,取其直径为332d mm =.轴段4:此轴段为支持轴颈,用来装配低速级输入齿轮.其直径4229d d mm ==为包管轴长略小于毂长2mm ∆=,所以458256L mm =-=,轴段5:为支持轴颈,用来装配轴承.预选轴承型号为7205AC 角接触球轴承.宽度mm B 15=,轴承内圈直径125d mm =;为包管轴承的轴向定位用套筒定位.为包管定位请求,参考高速轴1L ,轴段5的轴长541L mm =. (3)轴上零件的轴向定位斜齿轮与轴的周向定位采取平键衔接.按228d mm =由表6-1查得平键截面b ×h=8mm ×7mm ,键槽用键槽铣刀加工,长为28mm;同样,直齿轮与轴的周向定位采取平键衔接.按428d mm =,由表6-1查得平键截面b ×h=8mm ×7mm ,键槽用键槽铣刀加工,长为48mm.同时为了包管斜齿轮与轴合营有优越的对中性,故选择齿轮轮毂与轴的合营为H7/k6.滚动轴承与轴的周向定位是由过盈合营来包管的,此处选轴的直径尺寸公役为m6.各轴段直径和长度125d mm=144L mm =232L mm = 332d mm =311L mm = 429d mm=456L mm = 525d mm =541L mm=二.感化在从动直齿轮上的力:2231222267.9527185010tan 2718tan 20989.27t r t T F N d F F Nα-⨯===⨯==⨯︒=三.初步估算轴的最小直径:拔取45号钢作为轴的材料,调质处理.硬度为217~255HBS 查表取A0=112依据公式30min d A P n=盘算轴的最小直径,并加大5%以斟酌键槽的影响33m 33in3 2.11231.8d 10731891.6A mm m P m n ===min11 1.0514.1mm d d ≥=低速轴(输出轴)最小直径是用于装配联轴器处轴的直径,其直径应于联轴器的孔径相合营,是以要先选择联轴器.联轴器的盘算转矩为1T K T A ca ⋅=,查表14-1,依据工作情形拔取1.5A K =,则551 1.5 2.17810 3.26710ca A T K T N mm N mm ==⨯⨯⋅=⨯⋅依据国标GB/T4323-2002请求选用弹性套柱销联轴器,型号为LT7,孔径40l d mm=,半联轴器轮毂总长度112L mm =(J 型轴孔),与轴合营的轮毂孔长度为165L mm =,A 型键槽.是以拔取轴段1的直径为140d mm=. 四.轴的构造设计:(1)肯定轴的构造计划:低速轴(输入轴)只须要装配一个齿轮,由两个滚动轴承支持,初定其构造如下图所示.轴段1:合营轴颈,按半联轴器孔径,拔取直径为140d mm =.为包管定位请求,半联轴器右端用需制出一轴肩,轴段1的长度应比半联轴器合营段轮毂孔长度略短2~3mm,轴段1总长为162L mm =.轴段2:此轴段为衔接轴身,为了包管定位轴肩有必定的高度,使246d mm =.取轴承端盖的宽度为40mm,取端盖的外端面与半联轴器右端面间的距离25L mm =,故取265L mm =.轴段3和7:为支持轴颈,用来装配轴承.为了包管定位轴肩有必定的高度取h=4.5mm,使直径3655d d mm ==.预选轴承型号为6011的深沟球轴承.宽度18B mm =;为包管轴承的轴向固定,应用套筒定位,套筒b 12mm =.则此轴段的长3b 181230L B mm =+=+=.轴段4:轴段4为衔接轴身,为了包管定位轴肩有必定的高度,使463d mm =感化在低速轴上的力 22718t F N=2989.27r F N=114.1mm d ≥140d mm =140d mm = 162L mm =246d mm =265L mm =3755d d mm==330L mm =463d mm =盘算及解释 成果盘算及解释成果139.8539.6306.2139.6186.952256.6939.6108.6148.2r a r V d F F F N N ⨯-⨯⨯-⨯===+21306.2156.69249.52r V r r V F F F N N N =-=-=139.639.6820.28219.1839.6108.6148.2r H t F F N N==⨯=+ 21820.28219.18601.1r H t r H F F F N N N =-=-=222211156.69219.18226.39r r V r H F F F N N =+=+= 2222222249.52601.1650.83r r V r HF F F N N =+=+=1r v F .2r v F .1r H F .2r H F 分离为阁下轴承的程度面偏向径向载荷和铅垂面偏向径向载荷;1r F .2r F 分离为阁下轴承的径向载荷. (3) 求两轴承的盘算轴向力1a F 和2a F对于7205AC 型轴承,按表13-7,轴承派生轴向力Y F F r d 2/=,查表13-5得0.57e =, 1.0Y = .则:11226.39/2113.202 1.0d r F F Y N N ===⨯ 22650.83/2325.422 1.0d r F F Y N N===⨯按式13-11得22325.42a d F F N == (4)求当量载荷1P .2P11512.372.263226.39a r F e F ==>盘算及解释 成果22325.420.50650.83a r F e F ==<。

目录1. 设计任务 (2)2. 传动系统方案的拟定 (2)3. 电动机的选择 (3)3.1选择电动机的结构和类型 (3)3.2传动比的分配 (5)3.3传动系统的运动和动力参数计算 (5)4. 减速器齿轮传动的设计计算 (7)4.1高速级斜齿圆柱齿轮传动的设计计算 (7)4.2低速级直齿圆柱齿轮传动的设计计算 (11)5. 减速器轴及轴承装置的设计 (16)5.1轴的设计 (16)5.2键的选择与校核 (23)5.3轴承的的选择与寿命校核 (25)6. 箱体的设计 (28)6.1箱体附件 (28)6.2铸件减速器机体结构尺寸计算表 (29)7. 润滑和密封 (30)7.1润滑方式选择 (30)7.2密封方式选择 (30)参考资料目录 (30)1. 设计任务1.1设计任务设计带式输送机的传动系统,工作时有轻微冲击,输送带允许速度误差±4%,二班制,使用期限12年(每年工作日300天),连续单向运转,大修期三年,小批量生产。

1.2原始数据滚筒圆周力:900F N = 输送带带速:%2.4(4)/v m s =±滚筒直径: 450mm1.3工作条件二班制,空载起动,有轻微冲击,连续单向运转,大修期三年;三相交流电源,电压为380/220V 。

2. 传动系统方案的拟定带式输送机传动系统方案如下图所示:带式输送机由电动机驱动。

电动机1通过联轴器2将动力传入两级齿轮减速器3,再经联轴器4将动力传至输送机滚筒5带动输送带6工作。

传动系统中采用两级展开式圆柱齿轮减速器,高速级为斜齿圆柱齿轮传动,低速级为直齿圆柱齿轮传动,高速级齿轮布置在远离转矩输入端,以减轻载荷沿齿宽分布的不均匀。

展开式减速器结构简单,但齿轮相对于轴承位置不对称,因此要求轴有较大的刚度。

3. 电动机的选择 3.1选择电动机的结构和类型按设计要求及工作条件,选用Y 系列三相异步电动机,卧式封闭结构,电压380V 。

3.1.1选择电动机的容量 根据已知条件计算,工作机所需要的有效功率 900 2.42.1610001000w Fv P kW ⨯=== 设:η4w ——输送机滚筒轴至输送带间的传动效率; ηc ——联轴器效率,ηc =0.99(见《机械设计课程设计(西安交通大学出版社)》表3—1); ηg ——闭式圆柱齿轮传动效率,ηg =0.98(同上); ηb ——滚动轴承(一对球轴承),ηb =0.99(同上); ηcy ——输送机滚筒效率,ηcy =0.96(同上)。

二、电动机的选择:(1)电动机型号的选择:根据电动机转速P 电=5.5kw ,传动不逆转,则同步转速n=1500rpm;选择电动机型号Y132S-4,P 额=7.5KW ,满载电流I=11.6A ,效率η=85.5%,功率因数cos φ=0.84;堵转电流/额定电流=7.0A;堵转转矩/额定转矩=2.2;最大转矩/额定转矩=2.2(2)电动机主要外形和安装尺寸如下: 三、确定传动装置的总传动比和分配传动比1. 确定总传动比:4286.2735960===总电总n n i 电n 为电动机满载转速;总n 为盘磨机主轴转速;总i 为传动装置总传动比2.分配传动比:锥总i i i i ⋅⋅=21;21i i 分别为两对斜齿轮的传动比;3~2=锥i ,取5.2=锥i ,则有97.105.24286.2721===⋅锥总i i i i21)3.1~2.1(i i = 63.31=∴i 02.32=i四、计算传动装置的运动和动力参数为进行传动件的设计计算,要推算出各轴的转速和转矩(或功率),如将传动装置各轴由高速至低速依次定为1轴、2轴……同时每对轴承的传动效率η1=0.99 圆柱齿轮的传动效率η2=0.96 联轴器的传动效率η3=0.99 圆锥齿轮的传动效率η4=0.95则可按电动机到工作机运动传递路线推算,得到各轴的运动和动力参数。

1.计算各轴转速:m in /9601r n n m == m in /9602r n n m ==min /46.26463.3960123r i n n ===min /57.8702.346.264234r i n n ===min /57.8745r n n == min /03.355.257.8756r i n n ===锥 m n 为电动机满载转速;654321n n n n n n 分别为轴1至轴6的转速;2.各轴输入功率:kw P P d 5.51==kw P P d 39.599.099.05.5122=⨯⨯=⋅=η 3112ηηη⨯= kw P P 12.596.099.039.52323=⨯⨯=⋅=η 2123ηηη⨯= kw P P 87.496.099.012.53434=⨯⨯=⋅=η 2134ηηη⨯= kw P P 77.499.099.087.44545=⨯⨯=⋅=η 3145ηηη⨯= kw P P 49.495.099.077.45656=⨯⨯=⋅=η 4156ηηη⨯=5645342312ηηηηη分别为相邻两轴间的传动效率 3.各轴输出功率:kw P P d 5.5'1==kw P P 34.599.039.512'2=⨯=⋅=η kw P P 76.299.079.213'3=⨯=⋅=ηkw P P 82.499.087.414'4=⨯=⋅=η kw P P 72.499.077.415'5=⨯=⋅=η kw P P 45.499.049.416'6=⨯=⋅=η4.各轴输入转矩:m N n P T d ⋅=⨯=⨯=71.549605.595509550电电m N T T d ⋅==71.541m N T T ⋅=⨯⨯=⋅=62.5399.099.071.541212ηm N i T T ⋅=⨯⨯⨯=⋅⋅=99.18496.099.063.362.5323123η m N i T T ⋅=⨯⨯⨯=⋅⋅=96.53096.099.002.399.18434234η m N T T ⋅=⨯⨯=⋅=39.52099.099.096.5304545η m N i T T ⋅=⨯⨯⨯=⋅⋅=57.122395.099.05.239.5205656η锥5.各轴输出转矩:m N T T d ⋅==71.54'1m N T T ⋅=⨯=⋅=08.5399.062.5312'2η m N T T ⋅=⨯=⋅=14.18399.099.18413'3ηm N T T ⋅=⨯=⋅=65.52599.096.53014'4η m N T T ⋅=⨯=⋅=19.51599.039.52015'5η m N T T ⋅=⨯=⋅=33.121199.057.122316'6η根据上述运算过程,运动和动力参数计算结果整理于下表:五、传动零件的设计计算1.高速齿轮的计算注:参考资料未标表示机械设计第八版,机原为机械原理表1 高速级圆柱斜齿轮1传动参数表2.低速齿轮的计算表2 低速级圆柱斜齿轮传动参数表3.锥齿轮的计算注:课设-机械设计课程设计指导书表3锥齿轮传动参数表六、轴的计算计算及说明结果1.轴的初选:材料45钢 []55~35=t τ 97~1120=Amm n P A d n 7.7719605.391003302==≥ 66.1805.117.77=⨯ mm n P A d 26.8564.4625.12100333303==≥ 19.2805.126.85=⨯ mm n P A d 38.1787.574.87100334404==≥ 4005.138.17=⨯ mm n P A d 37.9187.574.77100335505==≥ mm n P A d 50.4235.034.49100336606==≥ 对于直径100mm d ≤的轴,轴径增大5%至7%2.轴的校核P362表15-1P370表15-3 P371 P371材力第3章切向力N d T F t 87.394674.931099.18422333=⨯⨯==P231七、键联接的选择和计算1.键的选择键2 10 8 0.4-0.6 42 0.063 5.0 3.3 0.25-0.4键3 10 8 0.4-0.6 62 0.063 5.0 3.3 键41490.4-0.6700.1555.03.32.键的校核:计算及说明结果低速轴上键4的校核:[]MPa p 120~100=σ[]p p dkl T σσ<=⨯⨯⨯==6.856245096.5302000200082==hk机械手册P581表7-3机械手册P580八、滚动轴承的选择和计算1.轴承的选择序号轴承代号基本尺寸基本额定负荷KN 极限转速 安装尺寸 质量 dDBCC脂润滑 r dDrkg1 7305AC 25 62 17 21.5 15.8 9500 19.1 32 55 1 0.23 2 7306AC 30 72 19 25.2 18.5 8500 31.1 37 65 1 0.35 3 7310AC 50 110 27 55.5 44.556003360 100 2 1.32计算及说明结果2.轴承的校核 查表可知,68.0=e派生轴向力N F V d 34.120944.177868.068.0F 11=⨯==N F V d 126.19595.28668.068.0F 22=⨯==34.1209116.1297126.19599.110112=>=+=+d d a F F F左边为放松边,右边为压紧边N F F F d a a 116.1297126.19599.110121=+=+=P322表13-7N F F d a 126.19522==e F F V a >==73.044.1778116.129711,则41.01=X ,87.01=Y e F F V a ===68.095.286126.19522,则12=X ,02=Y 轴承受轻微冲击,则载荷系数2.1=p fNF F f P a V p 18.2229)116.129787.044.177841.0(2.1)(11111=⨯+⨯⨯=Y +X =N F F f P a V p 34.344)95.2861(2.1)(22222=⨯⨯=Y +X =左轴承h P C n L h 636161094.218.22295550057.8760106010⨯=⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⨯=ε左h h L L >左 ,符合要求。

二级减速器课程设计完整版一、课程设计的目的二级减速器课程设计是机械设计课程中的重要实践环节,其目的在于通过对二级减速器的设计,让我们更深入地理解机械传动系统的工作原理和设计方法,培养我们综合运用所学机械知识进行工程设计的能力,包括结构设计、强度计算、绘图表达等方面。

同时,也有助于提高我们的创新思维和解决实际问题的能力。

二、设计任务与要求本次设计的任务是设计一个用于特定工作条件下的二级减速器。

给定的工作条件包括输入功率、输入转速、工作机的转速要求以及工作环境等。

具体要求如下:1、选择合适的传动方案,确定各级传动比。

2、对齿轮、轴、轴承等主要零部件进行设计计算和强度校核。

3、绘制减速器的装配图和主要零件图。

4、编写设计说明书,清晰阐述设计思路和计算过程。

三、传动方案的选择在选择传动方案时,需要考虑多种因素,如传动效率、结构紧凑性、成本等。

常见的二级减速器传动方案有圆柱齿轮减速器、圆锥齿轮减速器、蜗杆减速器等。

经过比较分析,我们选择了圆柱齿轮减速器,因为它具有传动效率高、结构简单、成本较低等优点。

四、主要参数的计算1、确定总传动比根据输入转速和工作机转速要求,计算出总传动比。

2、分配各级传动比考虑到齿轮的齿数和模数等因素,合理分配两级齿轮的传动比。

3、计算各轴的转速、功率和转矩五、齿轮的设计计算1、选择齿轮材料根据工作条件和使用要求,选择合适的齿轮材料。

2、按齿面接触疲劳强度计算确定齿轮的主要参数,如齿数、模数、分度圆直径等。

3、按齿根弯曲疲劳强度校核六、轴的设计计算1、初步估算轴的直径根据传递的转矩和转速,初步估算轴的最小直径。

2、轴的结构设计根据安装零件的要求,确定轴的各段直径和长度,以及轴上的键槽等结构。

3、轴的强度校核对轴进行弯扭合成强度校核和疲劳强度校核。

七、轴承的选择与校核根据轴的受力情况,选择合适的轴承类型,并进行寿命计算和校核。

八、键的选择与校核选择合适的键连接,并对其强度进行校核。

九、减速器的润滑与密封确定减速器的润滑方式和润滑油的种类,以及选择合适的密封方式和密封件。