凝结水系统培训

- 格式:doc

- 大小:40.50 KB

- 文档页数:5

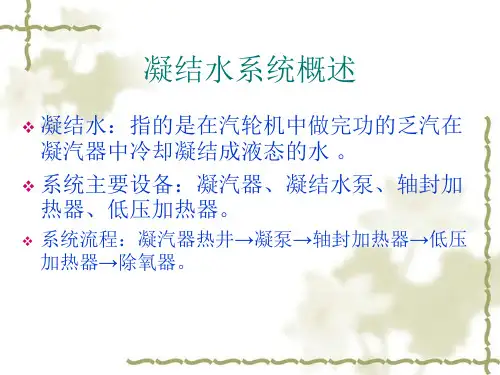

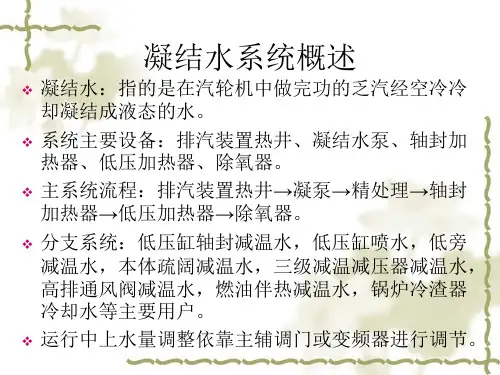

第七章凝结水精处理系统7.1 概述7.1.1 凝结水的含义凝结水一般是指锅炉产生的蒸汽在汽轮机做功后,经循环冷却水冷却凝结的水。

实际上凝汽器热井的凝结水还包括高压加热器(正常疏水不到热井)、低压加热器等疏水(疏水是指进入加热器将给水加热后冷凝下来的水)。

由于热力系统不可避免的存在水汽损失,需向热力系统补充一定量的补给水(除盐水箱来水)。

因此凝结水主要包括:汽轮机内蒸汽做功后的凝结水、各种疏水和锅炉补给水。

7.1.2 凝结水精处理的目的凝结水由于某些原因会受到一定程度的污染,大概有以下几点:1)凝汽器渗漏或泄漏凝结水污染的主要原因是冷却水从凝汽器不严密的部位漏至凝结水中。

凝汽器不严密的部位通常是在凝汽器内部管束与管板连接处,由于机组工况的变动会使凝汽器内产生机械应力,即使凝汽器的制造和安装质量较好,在使用中仍然可能会发生循环冷却水渗漏或泄漏现象。

而冷却水中含有较多悬浮物、胶体和盐类物质,必然影响凝结水水质。

2)金属腐蚀产物的污染凝结水系统的管路和设备会由于某些原因而被腐蚀,因此凝结水中常常有金属腐蚀产物。

其中主要是铁和铜的氧化物(我公司热力系统设备基本上没有铜质材料)。

铁的形态主要是以Fe2O3、Fe3O4为主,它们呈悬浮态和胶态,此外也有铁的各种离子。

凝结水中的腐蚀产物的含量与机组的运行状况有关,在机组启动初期凝结水中腐蚀产物较多,另外在机组负荷不稳定情况下杂质含量也可能增多。

3)锅炉补给水带入少量杂质化学水处理混床出水即为锅炉补给水,一般从凝气器补入热力系统。

由于混床出水(水质要求:DD≤0.15μs/cm ,SiO2≤10μg/L)在运行中的严格控制,补给水杂质含量很少。

如果混床出水不合格,就可能对凝结水造成污染。

由于以上几种原因,凝结水或多或少有一定的污染,而对于亚临界参数以上的机组(特别是直流炉)而言,对给水水质的要求很高,主要是因为:直流炉在正常运行时没有水循环,工质在受热面内受热后直接由水变成蒸汽并过热,且没有汽包,不能进行炉水的加药处理和排污处理。

培训中心教材初稿凝结水净化处理系统(LDB/LDF)目录一、系统的功能二、系统的工作原理三、系统LD的设备组成及其主要参数四、联锁和保护五、主要调节器六、系统运行时监测的参数七、工艺限制,安全规定及措施八、常见故障及消除方法九、思考题附录A系统工艺流程图附录B设备清单附录C参考文件一、系统的功能1 汽机凝结水净化处理系统(LD)从汽机凝结水中去铁质,除盐以保证二回路的水化学工况.2 汽机凝结水净化处理系统包含以下子系统:1) LDB-凝结水中溶解的及悬浮腐蚀产物机械净化及初步除盐系统;2) LDF-凝结水离子净化处理系统以去除溶解的阴阳离子;3) LDP-过滤材料冲洗及再生系统;4) LDL-凝结水净化过滤器再生排水监测系统,根据排水的水质重复利用或再处理.3 汽机凝结水净化处理系统运行工况:1) 运行(功能组LDB, LDF-运行);2) 离子交换剂的水力换料, 冲洗和再生(功能组-LDP, LDL)4 汽机凝结水净化处理系统从位于冷却水泵房和制水站内的化学控制室进行控制.通过启动功能组或手动控制. 汽机凝结水净化处理系统的功能子组见表 2.1.第3 / 30 页二、系统的工作原理2.1 系统LD的作用原理汽机凝结水并列流过投运的已经被再生好的H-阳离子除铁过滤器LDB11-15AT001, 在其中装载了强酸阳离子交换剂DOW MONOSPHERE650C NG(H), 于是凝结水中的悬浮的和溶解的腐蚀产物被清洗掉。

同时,有部分除盐水流过。

周期性的,当阳离子除盐过滤器的离子交换剂的置换体积被消耗尽后,把它们卸载到再生系统(LDP)中进行清洗腐蚀产物和恢复其置换能力。

被除铁的部分除盐凝结水进入混床LDF21-25AT001, 在其中装载了强酸性的大孔的阳离子交换剂DOW MONOSPERE 650C NG(H) 和高基点的阴离子交换剂MONOSPERE 550ALC NG(OH), 在此处进行除去由于冷却水吸附而进入凝结水中的溶解盐。

![凝结水系统[学习内容]](https://uimg.taocdn.com/8594cc93b9f3f90f76c61bdf.webp)

凝结水精处理系统培训材料凝聚水精处理系统培训材料嘉兴发电有限责任公司二零零二年十月目录一、概述二、要紧设备规范及结构特点三、系统工艺讲明四、系统操作程序讲明1混床运行程序2混床停运程序3再生程序4空气擦洗程序五、运行建议事项一概述嘉兴发电厂二期工程4X 600MW机组采纳中压凝聚水精处理系统,每台机组设置一套3 50%凝聚水量的高速混床单元及100%容量的旁路系统,每两台机组共用一套的体外再生单元。

两套凝聚水精处理系统共用7份树脂。

凝聚水精处理操纵系统采纳可编程序操纵器(PLC)进行顺序操纵,操纵系统对整个工艺系统进行集中监视、治理和自动顺序操纵,并可实现远方手操。

凝聚水精处理系统混床单元布置于汽机房零米层,再生单元的再生床部分布置于集控楼零米层,酸碱贮存与计量部分布置在集控楼室外,系统操纵室位于汽机房零米。

本系统由武汉凯迪电力股份有限公司总承包,其中混床单元采纳国内设计和制造,再生系统全套引进英国Kennicott公司锥斗分离(CONESE P' S)技术。

二要紧设备规范及结构特点高速混床进、出口设计水质(1 )2.2系统参数每台机组混床数量3台/球形立式⑵每台混床额定/最大出力774 / 943 t/h⑶额定/最大流速100 / 120 m/h⑷设计工作温度/压力~ 40 °C / 4.0MPa⑸额定/最大压降0.175~0.35 MPa⑹阳/阴树脂型号550A/650C(7) 阳/ 阴树脂装载比例(8)每台混床阳、阴树脂总体积(9)每台混床正常运行周期(10)再生设备设计压力(11)一周期再生酸量(每台混床) (12)一周期再生碱量(每台混床) (13)混合树脂的送出率(14)树脂分离率2.3 要紧设备规范(1)精处理混床规格:额定/ 最大出力额定/ 最大流速额定/ 最大出力压差阳/ 阴树脂型号阳阴树脂比例:树脂总层高/ 总体积:运行周期:进水装置型式出水装置型式(2)树脂捕捉器规格:设计压力:设计温度:额定/ 最大出力压差:内部滤元型式(3)树脂分离兼阴再生塔3 :27.8 m3~12天(H /OH 型)0.70MPa约1550 kg 30% HCl约1050 kg 30% NaOH99.9阳中阴(体积比) 0.4阴中阳(体积比)0.07© 3056/球型立式774 / 943 m3/h100 / 120 m/h0.175 〜0.35MPa550A/650C3 : 21100 mm / 7.8 m3~12天多孔板配水帽多孔板配水帽© 600 / 立式4.0 MPa55 T0.02~0.1 MPa绕丝© 2016X8 / 立式0.70 MPa / 50°C 2483 mm 100 %母支管/31 6SS母支管埋入石英胶结砂中 /316SS 母支管/31 6SS© 450 / 立式0.70 Mpa 50C3200/5500 mm© 2000 / 立式0.70 MPa 50C 2483 mm 100 %母支管/哈氏合金 C 母支管埋入石英胶结砂中 /哈氏合金 C 母支管/哈氏合金 C江苏阿波罗机械制造有限公司3Q = 550m/h H = 32m 4.0 MPa N = kW江苏阿波罗机械制造有限公司规 格:设计压力 / 温度: 树脂层高反洗膨胀率上部配水装置型式 / 材质 底部配水装置型式 / 材质 进碱分配装置型式 / 材质(4)树脂隔离罐规 格: 设计压力: 设计温度:设备直边 / 总高度 (5)阳再生兼树脂贮存塔 规 格: 设计压力: 设计温度: 树脂层高 反洗膨胀率上部配水装置型式 / 材质 底部配水装置型式 / 材质 进酸分配装置型式 / 材质(6)再循环泵生产商: 型 号: 规 格: 泵壳耐压:电机型号 /功率: (7)冲洗水泵 生产商:参数:电机型号/功率:(8)低位酸罐容积直径X壁厚材质(9)低位碱罐容积直径X壁厚材质(10)高位酸罐容积直径X壁厚材质(11)高位碱罐容积直径X壁厚材质(12)酸计量箱容积直径X壁厚材质(13)碱计量箱容积直径X壁厚材质(14)酸喷射器3Q= 70m /h12 m3①2020x10碳钢滚塑12 m3①2020x10碳钢滚塑30 m3① 3000碳钢滚塑30 m3① 3000碳钢滚塑2.5 m3①1312x6碳钢衬胶2.5 m3①1312x6碳钢衬胶H = 54mN = 30 kW2.4 结构特点 2.4.1 高速混床单元球形的高速混床,具备更好的受力条件,它比传统的圆柱式混床有更 好的耐受设计流量 / 压力 材质(15)碱喷射器型号设计流量 / 出口压力 材质(16)电热水箱 规 格:设计压力: 设计温度: 容 积:18.6t/h 0.5MPa配电加热器(17)罗茨风机生 产 商: 型 号: 规 格:18.6t/h 0.5MPa环氧玻璃钢© 1800 /立式0.60MPa 95 C 10 m 34X 60KW ;380V电机型号 /功率:(18)废水输送泵生产商: 型 号: 参 数:电机型号 /功率:(19)酸雾吸取器直径X 壁厚 材质3Q = 11.2 m/min P=78.4KPaN = 30kW江苏阿波罗机械制造有限公司3Q = 100m /h H = 50m①7004.0MPa 压力,从而大大延长设备的使用寿命,减少爱护、检修工作量。

凝结水系统培训一、凝结水系统简要说明我厂每台机组配备了三台GOULDS PUMPS公司生产的50%容量的凝结水泵,其型式为垂直密封式,级数为5级。

正常运行中,两台凝结水泵运行,一台凝结水泵备用。

正常备用凝结水泵置于备用状态。

其中凝结水泵A/B马达电源接于6KVⅠ段,凝结水泵C马达电源接于Ⅱ段。

二、系统主要参数额定容量561m3/h最大流量865m3/h最小流量190m3/h(供水)压头39.5bar关断压头47bar大小1300hpFLA(full load amps)定值106A电压6000V泵密封水压力在35kPa ~70kPa。

最小流量再循环定值:69.5kg/s*运行台数。

水质指标:电导率<0.6 µS/cm、阳电导率<0.2 µS/cm(启动时0.5~1 µS/cm)溶解氧<20 µg/L、pH:8.8~9.4、二氧化硅<15 µg/L、钠<10 µg/L 三、凝结水系统用户轴封蒸汽减温水凝结水取样再循环回凝汽器轴加密封水凝汽器喉部喷水辅助蒸汽减温水凝汽器扩容器减温水低压加热器供锅炉给水溢流回凝结水贮水箱(未调试冲洗,目前尚未投入)冷供管往锅炉注水低压旁路减温水另外,在轴封加热器后,凝结水管道上接有化学来的加除氧剂(调节溶氧)及氨水(调节PH值)两根管道。

四、控制及保护凝结水泵跳闸热工保护:热井水位低于100mm凝结水流量低低✓三台凝泵运行超过5秒,凝结水流量仍然低于160.8Kg/s后15秒(首跳A泵)✓两台(任意)凝泵运行超过5秒,凝结水流量仍然低于107.2 Kg/s后15秒(A泵运行跳A泵;若A泵未运行则首跳B泵)✓一台(任意)凝泵运行超过5秒,凝结水流量仍然低于53.6 Kg/s后15秒该凝结水泵非驱动端轴承温度超过100℃,无延时该凝结水泵驱动端轴承温度超过90℃,无延时凝结水泵电气保护跳闸:速断保护:(无延时)机械卡涩:2倍FLA电流,延时4秒过负荷保护:(过负荷值不同,延时不同)三相电流不平衡:20%,延时7秒;接地故障(无延时)线圈温度高:170℃(报警为150℃)低电压:74%*6000V,延时3秒过电压:1.15*6000V,延时9秒反相保护(相位接反):凝结水泵RUNBACK:当“机组负荷指令”减去“凝结水泵出力限制”大于0,且在2秒钟之内该差值不小于-5,则触发凝结水泵RB请求,RB速率75MW/分钟。

当差值小于-5时,RB请求被复位。

“凝结水泵出力限制”是指当前凝结水泵的最大出力,它按下面的格式进行计算:“凝结水泵出力限制”=210*在运行的凝结水泵的台数其他逻辑说明:凝结水泵A启动许可:有一台凝结水泵在运行或没有泵运行时,再循环阀开度在20%-60%凝结水压力低低自动启动或其他泵跳闸时凝结水流量指示量程:0-340 kg/s凝结水流量低CRT报警报警:若一台运行,L=60kg/s;若两台泵运行,L=120kg/s,CRT报警;若三台泵运行,L=180kg/s五、异常现象分析1、启动第一台凝结水泵时无法启动除了热工跳闸保护信号及电气跳闸信号存在会闭锁凝结水泵启动以外,启动第一台凝结水泵时,其最小流量再循环开度一般应在20%至60%之间,否则可能没有启动许可信号。

2、启动第一台凝结水泵管道振动大在机组停运后,将凝结水系统停运,凝结水管道内很可能积存空气(一部分水经再循环回到凝汽器,使凝结水管道内空掉),启动第一台凝结水泵时由于管道内积存空气,使凝结水管道振动很大。

3、启动第一台凝结水泵时很快跳闸启动第一台凝结水泵时,由于凝结水管道可能是空的,要求将凝结水泵出口手动阀关至20%左右,避免凝结水管道振动过大,所以在第一台凝结水泵启动后,应及时开启开启运行凝结水砂的出口手动门。

若由于出口手动门开启不及时,可能使凝结水泵由于低流量保护动作跳闸。

启动第一台凝结水泵后,没有及时将最小流量再循环从手动位置置于自动位置,开度仍然保持在20%-50%之间,使凝结水泵由于低流量保护动作跳闸。

4、机组启动以后运行过程中,凝结水管道较多时间振动大机组运行过程中,有一段时间#1机凝结水管道振动大,后检查整个凝结水系统,发现没有任何操作,后来经分析是由于疏水泵长期停运,在机组启动后,疏水泵出口至凝结水管道这一段没有排空气,仍存有一定量的空气,使凝结水管道出现振动。

在后来启动疏水泵后,管道振动自然消失,证明这一判断是正确的。

5、机组启动过程中,运行凝结水泵跳闸有的运行人员在凝结水泵启动后,将凝汽器喉部喷水阀打开。

机组启动过程中需要投入低压旁路时,在开启低压旁路隔离阀后,会有一个10秒的脉冲信号去开喉部喷水阀,10秒后,若喉部温度不高,则有一个3秒的脉冲去关闭喉部喷水阀。

由于再循环在关闭位置,可能使凝结水泵由于低流量保护动作跳闸。

6、两台给水泵跳闸,导致凝结水泵跳闸虽然从逻辑及保护上来说,给水泵跳闸,并不会使凝结水泵跳闸,但是,实际上两台给水泵跳闸,凝结水泵很可能都会跳闸。

原因是两台给水泵运行时,凝结水泵再循环阀在关闭位置,若两台给水泵跳闸,由于凝结水不再供给给水泵,凝结水流量迅速降至零,凝结水最小流量再循环很可能来不及开启,凝结水泵由于低流量保护动作跳闸。

六、调试过程中出现的异常1、2000年:5月23日――启凝结水泵1A即跳,系低流量所致(以后调试中多次出现);5月25日――1A、1B马达上部轴承润滑油有乳化现象;5月31日――对凝汽器热井放水,凝泵坑排水管堵,坑内水位高,停止放水,后用临时管排至真空泵旁排水沟。

6月29日---凝泵1A马达NDE轴承温度达83℃,油有乳化现象。

7月1日,对三台凝泵换油。

NDE温度达90℃跳泵。

7月3日――多次出现凝泵1A跳闸,但CRT上无报警。

2、2001年1月10日,凝泵1A跳闸,造成两台给水泵跳闸,随后凝泵1C也跳闸。

原因是凝泵1A的非驱动端温度突然从85℃升到100℃,使凝结水泵1A 跳闸。

当时CRT上无凝泵1A轴承温度高报警,给水泵系NPSH低跳闸,而1C凝泵跳闸估计系再循环阀开得偏慢,凝结水流量低引起跳闸。

后检查发现轴承已损坏,由BECHTEL更换。

3、2001年:4月29日---凝结水泵2B/2C跳,系喉部喷水阀自关后,凝结水泵再循环门自开太慢,低流量引起。

5月11日---给水流量猛升猛降,给水管路振动很大,查给水主阀忽开忽关。

将主阀切至手动,渐渐稳定下来,后振动消失。

6月15日---凝结水泵2A、2B、2C马达点动,2B马达试转1小时,正常。

6月20日---#2机凝结水泵坑水已满,威胁电机,查为相连的污水坑满水倒灌所至。

7月3日---锅炉MFT后,凝结水泵1B因凝结水流量低三值跳闸。

7月13日---#1机凝结水管路振动大。

8月1日---凝泵2C试转,9:47启动,10:36NDE温度85度,12:00NDE 温度89.9度跳泵。

开关有520分钟时间闭锁。

13:02解锁开关,重新启动。

16:00停运。

8月7日――启动凝泵2A失败,就地开关瞬间闭合后断开,DCS上状态未改变,调试人员怀疑开关闭后,无反馈信号至DCS,造成跳闸。

次日处理好。

七、凝结水系统有关试验#1机凝泵RB试验(负荷396MW,试验时间是2001年2月20日)1、负荷在396MW时,此时磨煤机1A/1B/1C在运行,凝结水泵1A和1C在运行,凝结水泵1B 没有在备用位置,停运凝结水泵1A,#1机RB动作,磨煤机1A跳闸,磨煤机1B/1C维持运行,给水泵1B因入口压力低低而跳闸,磨煤机1B和1C的油枪每隔3秒相继投入运行,凝结水泵1A停运后8秒手动启动凝结水泵1B运行,机组负荷以75MW/分钟的负荷下降率下降,但由于在短时间内投入了8支油枪,负荷在300MW左右开始停留,汽包水位基本停留在-200mm左右,由于汽压一直上升,锅炉汽包和过热器安全门相继动作,汽包压力最高上升至19.178MPa,主汽压力最高上升至18.93MPa,汽包水位难以维持,机组RB动作后约4分钟,锅炉因汽包水位低低而跳闸,最低水位降至-405mm,机组也随即跳闸。

八、凝结水系统异动1、凝结水泵驱动端轴承温度高改为85℃报警,跳闸值改为90℃(原来为55℃报警,跳闸值为60℃)。

九、其他内容1、凝结水泵密封水凝结水泵密封水水源为凝结水输送泵来,而不是凝结水本身的水源。

凝结水泵密封水水压低报警,并不影响凝结水泵本身的运行,只是防止空气从凝结水泵进入到凝汽器中。

其次,密封水有一定的轴承冷却作用。

2、凝结水泵非驱动端温度高报值为80℃。

3、如果至少一台凝结水泵在运行,则送出最小流量控制阀联锁和化学加药联锁。

4、疏水泵运行对凝结水泵的影响:疏水泵运行后,凝结水泵出口压力将会升高,在机组相同的负荷下,凝结水流量会稍有下降,疏水泵运行对凝结水泵及整个机组安全都有一定的好处。

5、凝结水泵入口为负压,若有漏点,空气会吸入到凝结水系统中。

所以凝结水溶氧异常时,特别是在确认切换凝结水泵运行后,凝结水溶氧会有较大幅度的变化时,基本可确认是启动凝结水泵后,凝结水溶氧突升的凝结水泵这一台入口存在泄漏。

而泄漏点很可能是伸缩节结合面、法兰结合面、手动门杆处、取样点等。

6、锅炉冷态启动前上水,可通过开启冷供管至锅炉省煤器,而不必启动给水泵运行。

其容量为设计主给水流量的60%左右。

7、按设计值,凝结水温度值为34.2℃,凝结水溶氧为7ppb。

8、凝结水本身也是一个除氧系统,按设计,它能在50-100%时,凝结水溶氧小于7ppb,在机组启动到50%负荷时,溶氧小于14ppb。

9、凝结水管道。