力劲压铸机 保养记录

- 格式:xls

- 大小:37.00 KB

- 文档页数:2

力劲压铸机安全操作及保养规程前言压铸机是一种用于制造金属产品的机器,其操作涉及到高压以及高温等危险因素。

因此,我们必须严格遵守它的安全操作规范,以确保工作人员和设备的安全。

同时,定期的保养和维护也是保障操作安全的重要保障。

本文将介绍力劲压铸机的安全操作规程和保养规程,以提高工作人员的安全意识和保障设备的正常运行。

安全操作规程1. 员工培训所有操作压铸机的员工必须经过专业的培训和考试,并获得相关证书后方可上岗。

培训内容包括安全操作规程、设备维护保养等,员工必须熟练掌握这些知识,以确保操作的安全和设备的正常运行。

2. 穿戴安全防护服装操作压铸机时,工作人员必须穿戴符合标准的安全防护服,包括钢盔、防护眼镜、耳塞、安全鞋等个人防护装备,以确保工作人员的安全。

3. 设备维护检查在操作压铸机进行工作之前,必须对设备进行全面的维护检查,包括检查压铸机各个零部件的紧固情况和运转情况等。

如发现问题,必须及时修复并验收后才能投入使用。

4. 安全操作程序压铸机的操作程序必须按照标准程序进行,不得随意更改。

操作时应按照标准程序一步一步进行,避免过度操作或不当操作导致安全事故。

5. 实施安全隔离措施在维护和保养压铸机时,必须执行安全隔离措施。

停止电源、减速和撤去气源、把操作把手往上提,安全锁保险装置应挂上锁。

保养规程良好的设备保养能够延长设备的寿命,提高设备的效率。

以下是力劲压铸机的保养规程:1. 清洁维护每次使用后,必须对压铸机进行清洁,并对设备进行维护,如涂油、加注润滑剂,确保压铸机的各个部位的运转顺畅。

如有任何噪音和异常行为必须及时报修,不得私自处理。

2. 设备保养记录对于压铸机的保养和维护必须记录到保养日志中,包括清洁和加油的时间、保养人员、保养内容以及发现的问题等,最好有照片等支撑资料,以备日后参考。

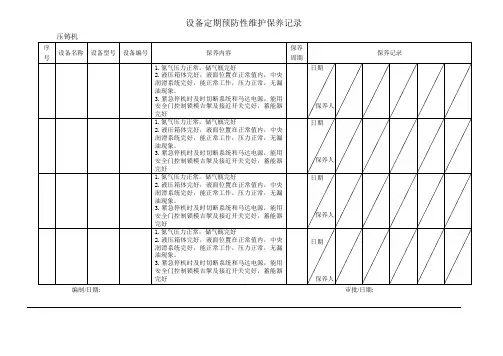

3. 定期的维护保养压铸机的定期维护保养包括检查以及替换或更新损坏的配件,例如:压铸机液压系统压力、后工具保护微动是否正常。

压铸机的维护和保养

为了保证压铸机能正常运行,必须高度重视机器的维护和保养,做到每日每班检查,每周及半年检查,并做好设备维修保养记录。

每日检查内容有:油泵是否工作正常,有无异常响动,油位是否低于标尺,油温是否过高,油的颜色是否正常,油箱盖是否密封,整个液压系统有无漏油情况,油管及接头有无松动,哥林柱螺母有无松动,润滑系统各润滑点的润滑情况是否正常,检查行程开关及整机固定螺母的动作与紧固情况,观察储能器的氮气压力是否正常,液压系统中各种压力工作情况,冷却系统是否正常,机器所有动作是否正常。

每周检查项目有:清除油箱上滑脚、哥林柱及曲肘等处的合金渣料,检查所有油阀线圈的固定及工作情况,检查油位是否在正常位,检查储能器有无漏油、漏氮气情况。

半年检查项目有:清洗或更换过滤芯、检查中板、哥林柱与导套之间的间隙是否正常,调整滑脚高低,检查全部电器元件,旋紧松动的连接部分,检查润滑油泵及润滑系统的工作情况。

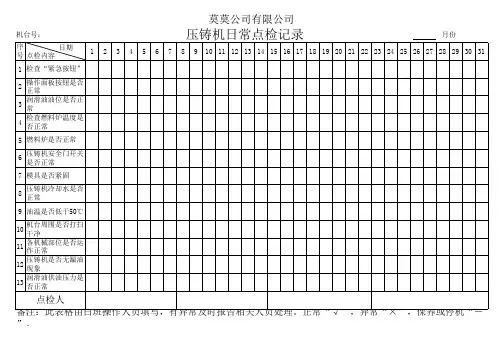

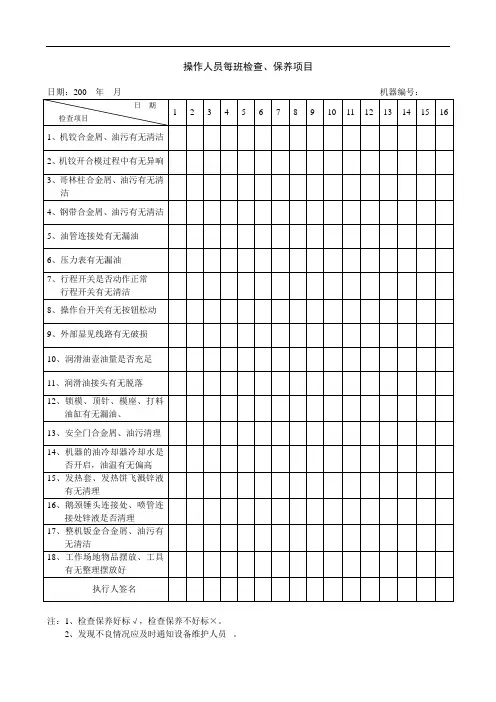

日期:200 年月机器编号:日期1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16检查项目1、机铰合金屑、油污有无清洁2、机铰开合模过程中有无异响3、哥林柱合金屑、油污有无清洁4、钢带合金屑、油污有无清洁5、油管连接处有无漏油6、压力表有无漏油7、行程开关是否动作正常行程开关有无清洁8、操作台开关有无按钮松动9、外部显见线路有无破损10、润滑油壶油量是否充足11、润滑油接头有无脱落12、锁模、顶针、模座、打料油缸有无漏油、13、安全门合金屑、油污清理14、机器的油冷却器冷却水是否开启,油温有无偏高15、发热套、发热饼飞溅锌液有无清理16、鹅颈锤头连接处、喷管连接处锌液是否清理17、整机钣金合金屑、油污有无清洁18、工作场地物品摆放、工具有无整理摆放好执行人签名注:1、检查保养好标√,检查保养不好标×。

2、发现不良情况应及时通知设备维护人员。

日期:200 年月机器编号:日期17 18 19 20 21 22 23 24 25 26 27 28 29 30 31检查项目1、机铰合金屑、油污有无清洁2、机铰开合模过程中有无异响3、哥林柱合金屑、油污有无清洁4、钢带合金屑、油污有无清洁5、油管连接处有无漏油6、压力表有无漏油7、行程开关是否动作正常行程开关有无清洁8、操作台开关有无按钮松动9、外部显见线路有无破损10、润滑油壶是否充足11、润滑油接头有无脱落12、锁模、顶针、模座、打料油缸有无漏油、13、安全门合金屑、油污清理14、机器的油冷却器冷却水是否开启,油温有无偏高15、发热套、发热饼飞溅锌液有无清理16、鹅颈锤头连接处、喷管连接处锌液是否清理17、整机钣金合金屑、油污有无清洁18、工作场地物品摆放、工具有无整理摆放好执行人签名注:1、检查保养好标√,检查保养不好标×。

2、发现不良情况应及时通知设备维修人员。

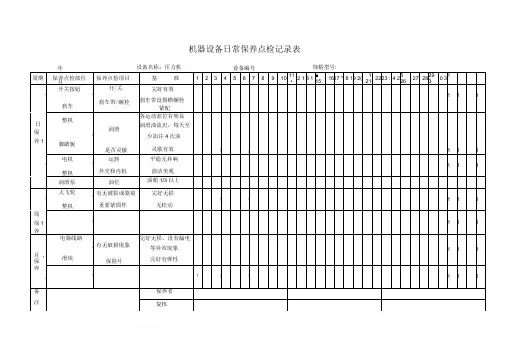

机器设备日常保养点检记录表

周期

保养点检部位 保养点检项目

基 准

1 2 3 4 5 6 7 8 9 10 11 • 2 1 3 1 ■ 15 16 17 * 8 1 9 2( 1 21 22 23 : 4 2 5 26 27 28 29 3

0 3

1

1

开关按钮

1

刹车

开/关

刹车带/螺栓

完好有效 刹车带没裂横螺栓 紧配

1 1

1

日 保 养1

整机

1

脚踏板

润滑

是否灵敏

各运动部位有明显

润滑油流出,每天至 少加注4次油

灵敏有效

1 1

1

1 1

1 1

电机

1

整机

运转

外壳和内机

平稳无异响

清洁美观

1 1

1

润滑泵 油位

油箱1/3以上

1

大飞轮

1

整机

有无破损或裂痕 重要紧固件

完好无损

无松动

1 1

1

1 1

1

周 保1 养

1

1 1

1

月, 保 电器线路

1 滑块

有无破损现象

保险片

完好无损,没有漏电

等异常现象 完好有弹性

1 1

1

养

1

1

1

1 1

1

1 1

1

备

保养者

注

复核

年

月

设备名称:压力机

设备编号

规格型号:

异常处理记录

(注明日期、现

象、原因及处理

方式)

注:保养后,用表示进行了点检,“。

”表示休息或放假,“X”表示有异常情况,应在“异常情况记录”栏予以记录。

仪器设备维修保养记录单1. 介绍仪器设备是现代科学研究和生产过程中不可或缺的工具,对于保证仪器设备的正常运行和延长使用寿命,维修保养工作尤为重要。

本文档介绍了一种仪器设备维修保养记录单,用于记录仪器设备的维修保养情况,以便及时了解设备的状态、维修保养历史和维修保养计划。

2. 维修保养记录单内容仪器设备维修保养记录单包括以下内容:•仪器设备基本信息:记录仪器设备的名称、型号、生产厂商、购买日期等基本信息,方便对照设备台账进行查询和管理。

•维修保养时间:记录每次维修保养的具体时间,方便追溯设备维修保养的历史。

•维修保养内容:详细描述每次维修保养的具体内容,包括检修项目、更换配件、清洁保养等,以及使用的工具和方法。

•维修保养人员:记录负责进行维修保养工作的人员姓名和联系方式,方便日后联系和沟通。

•维修保养结果:描述每次维修保养的结果,包括设备的故障情况、维修的效果以及可能存在的问题或建议。

•计划下次维修保养时间:根据设备的使用情况和维修保养历史,制定下次维修保养的时间计划,确保定期进行维修保养。

3. 使用方法使用仪器设备维修保养记录单的步骤如下:1.填写仪器设备基本信息:在记录单上填写仪器设备的名称、型号、生产厂商、购买日期等基本信息。

2.填写维修保养时间:记录每次维修保养的具体时间,可以按照日期或者按照设备使用时间进行记录。

3.填写维修保养内容:在记录单上详细描述每次维修保养的具体内容,包括检修项目、更换配件、清洁保养等。

4.填写维修保养人员:记录负责进行维修保养工作的人员姓名和联系方式。

5.填写维修保养结果:描述每次维修保养的结果,包括设备的故障情况、维修的效果以及可能存在的问题或建议。

6.计划下次维修保养时间:根据设备的使用情况和维修保养历史,制定下次维修保养的时间计划,确保定期进行维修保养。

4. 优势和应用场景仪器设备维修保养记录单的优势和应用场景如下:•便于维修保养管理:通过记录单,可以清晰地了解每台仪器设备的维修保养历史和细节,方便对设备进行管理和决策。

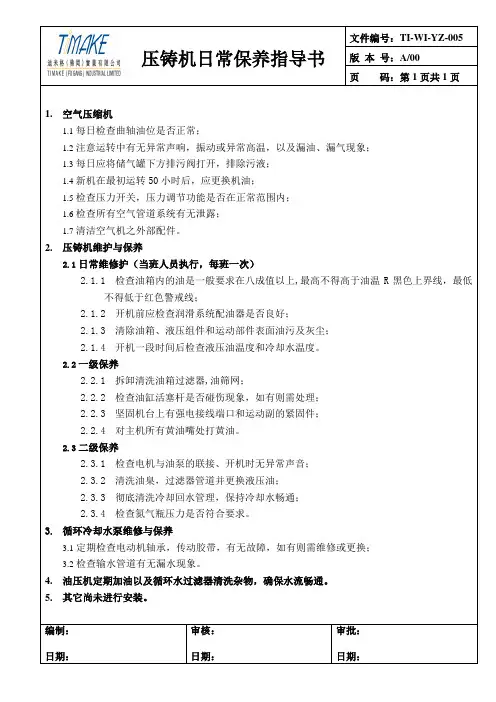

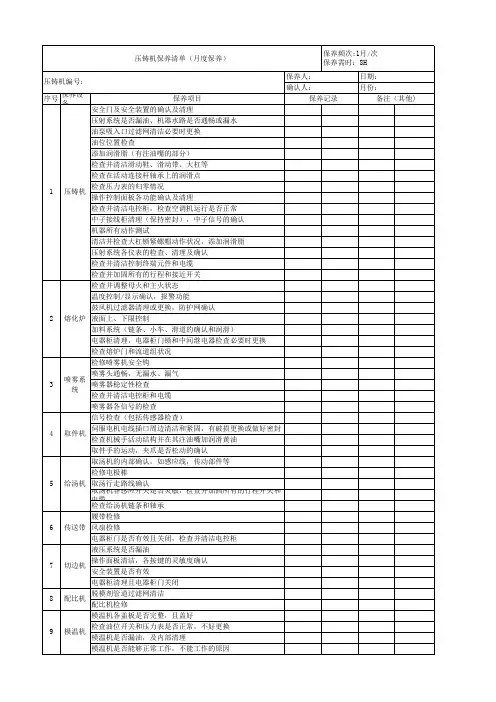

压铸机TPM维护每日操作维护(1)清理机器上杂物和所有滑动表面上的灰尘、污物,对非自动润滑的滑动摩擦面进行润滑,检查保持润滑油箱内油量正常;(2)检查液压油(液)容箱中的液位和管路有无渗漏现象,各连接紧固件有无松动;(3)查看压力表指示是否正常,安全装置及行程开关是否正常;(4)检查液压系统的压力、液压油(液)温度和颜色是否正常;(5)查看自动润滑系统工作是否正常,特别是曲肘销套润滑情况;(6)检查压室和冲头损伤情况,并及时清理和润滑;(7)检查冷却系统是否正常;(8)检查机器在运行中有无异常振动与噪声,及时进行处理。

每周(约40小时)操作维护(1)清理机器上的脏物,特别注意合模机构的曲肘部分;(2)润滑油箱保持有充足的润滑油,检查润滑系统的润滑功能;(3)检查安全防护装置及行程开关是否正常,及时修理和紧固;(4)检查并紧固各连接紧固件;(5)检查液压系统有无渗漏,蓄能器充氮气的压力变化(有无漏气);(6)检查压射位置和大杠螺母位置是否与调定位置有变化并及时调好;(7)检查电磁阀和操作按钮等元件的紧固情况。

每月操作维护(1)对机器进行一次较彻底的清理;(2)清洗过滤器滤芯;(3)检查大杠与导套间隙是否正常,大杠及导轨有无拉伤,遇有拉伤时应及时用油石修平;(4)全面检查和上紧液压缸和液压管路连接紧固件(包括蓄能器的固定);(5)检查电气箱、操纵箱等密封情况,清理其内附着尘物,上紧各元件及电线连接件;(6)检查或更换有损伤的电线和元件;(7)检查润滑系统的润滑功能;(8)检查紧固机器定板大杠螺母的紧固螺钉;(9)在首次启动机器或大修后首次启动满300 h,应清洗更换滤芯,将液压油(液)重新过滤(过滤程度按机器说明书规定),并且对机器的油箱也应重新清理,然后加注经过过滤的液压油(液);以后每运转3 000~4 000 h,检查液压油(液)质量合格后才能重新过滤加入,否则应更换新的液压油(液);液压油(液)污染度等级极限VASⅡ,对比例系统为NAS8级。

压铸机管理目的压铸机是压铸车间的重要设备,管好、用好和保养维修好压铸机,提高设备的利用率,是压铸企业搞好生产的物质基础。

通过对压铸机的全过程实行全面的综合管理,在压铸机的寿命期内达到最高的综合效率、最佳的技术状态,提高企业的经济效益。

一、压铸机管理的主要内容1、根据生产的需要和发展,按照技术上先进,经济上合理的原则,制定压铸机购置规划,并正确地选购设备。

2、对已投入使用的压铸机要做到正确合理地使用,禁止违章操作和超负荷使用,防止发生设备与人身事故。

3、在使用过程中应精心维护与保养,合理地制定检查、修理周期和作业内容,保证压铸机正常运行,使之处于最佳状态。

4、做好压铸机日常管理工作,包括设备的建卡、登记、台账、维修记录、事故处理和报废等。

5、根据生产及设备的状况,有计划地进行改造和更新工作。

二、压铸机的合理使用1、根据压铸件的品种、大小、产量和生产工艺过程的要求,压铸机种类和型号、生产效率及设备的负荷率要相互协调、合理配置,切勿大机小用或小机大用,精机粗用,保证压铸机安全运转,充分发挥其效能。

2、要为压铸机提供良好的工作环境,要保持压铸机及其周围环境整洁、通畅、注意防尘、防震,配备必要的监控仪器仪表。

3、配备合格的操作人员,要求操作者熟悉和掌握压铸机的结构、性能和维护保养技术,同时制定相应的安全操作规程和定期检查维修制度。

4、经常对职工进行正确使用和爱护设备的宣传教育,进行必要的技术培训,养成自觉爱护设备的习惯。

三、压铸机的维护保养、检查和修理1、压铸机的维护保养压铸机维护保养的内容主要是:整理、清洁、润滑、安全确认,按工作量大小,可以分为日常保养、一级保养、二级保养,保养时间与内容参见表A2、压铸机的检查压铸机的检查是对压铸机的工作情况,各组成部分(机械、液压、电气)进行检查和校验。

通过对压铸机的检查,及时查明和消除隐患,针对发现的问题,有目的地做好修理前的各项准备工作,以提高修理质量和缩短修理时间。