SMT不良率降低

- 格式:ppt

- 大小:2.79 MB

- 文档页数:39

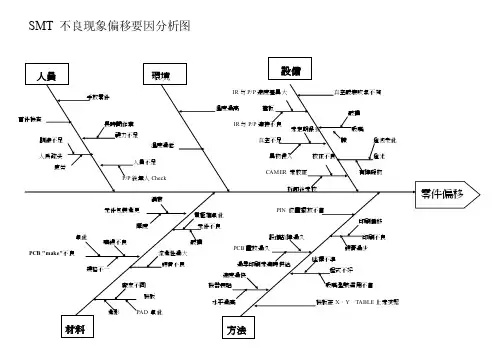

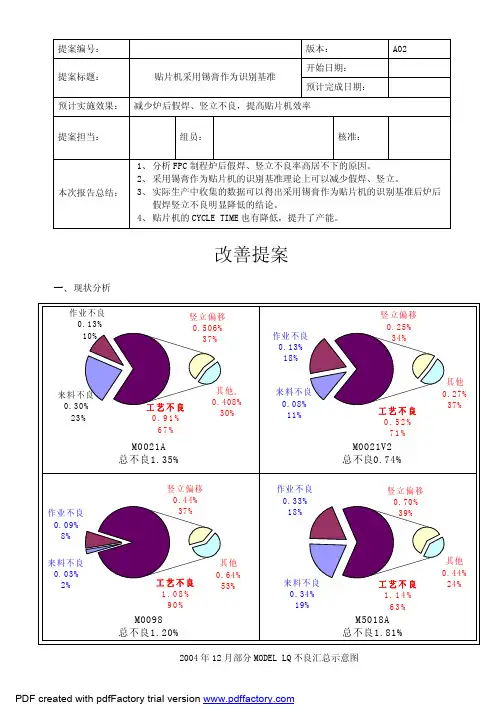

SMT 不良现象偏移要因分析图環境因素人 員人為碰掉零件PAD 上有異物上料零件不良預檢碰掉零件頂Pin 孔未清理干淨電極氧化電極損傷PCB 不良 PCB 板彎HMT 漏件印刷錫膏被擦傷人為疏忽漏貼未預告停電頂Pin 擺放不均衡 頂Pin 高度不良著裝頂Pin 不良Nozzle 贓污 真空管破損Nozzle 真空不良真空電磁閥不良 過濾棉贓污PCB 推杆碰到零件軌邊不良軌邊不順暢裝著零件速度太快吸嘴型號選用不當Mounting gap 設置不當 裝貼偏移零件座標不良材料不良 設備因素印刷時PA D 上無錫或少錫工法不良SMT 缺件不良特性要因分析图缺 件SMT 不良现象损件要因分析图SMT 材料不良要因分析图文- 汉语汉字编辑词条文,wen,从玄从爻。

天地万物的信息产生出来的现象、纹路、轨迹,描绘出了阴阳二气在事物中的运行轨迹和原理。

故文即为符。

上古之时,符文一体。

古者伏羲氏之王天下也,始画八卦,造书契,以代结绳(爻)之政,由是文籍生焉。

--《尚书序》依类象形,故谓之文。

其后形声相益,即谓之字。

--《说文》序》仓颉造书,形立谓之文,声具谓之字。

--《古今通论》(1) 象形。

甲骨文此字象纹理纵横交错形。

"文"是汉字的一个部首。

本义:花纹;纹理。

(2) 同本义[figure;veins]文,英语念为:text、article等,从字面意思上就可以理解为文章、文字,与古今中外的各个文学著作中出现的各种文字字形密不可分。

古有甲骨文、金文、小篆等,今有宋体、楷体等,都在这一方面突出了"文"的重要性。

古今中外,人们对于"文"都有自己不同的认知,从大的方面来讲,它可以用于表示一个民族的文化历史,从小的方面来说它可用于用于表示单独的一个"文"字,可用于表示一段话,也可用于人物的姓氏。

折叠编辑本段基本字义1〃事物错综所造成的纹理或形象:灿若~锦。

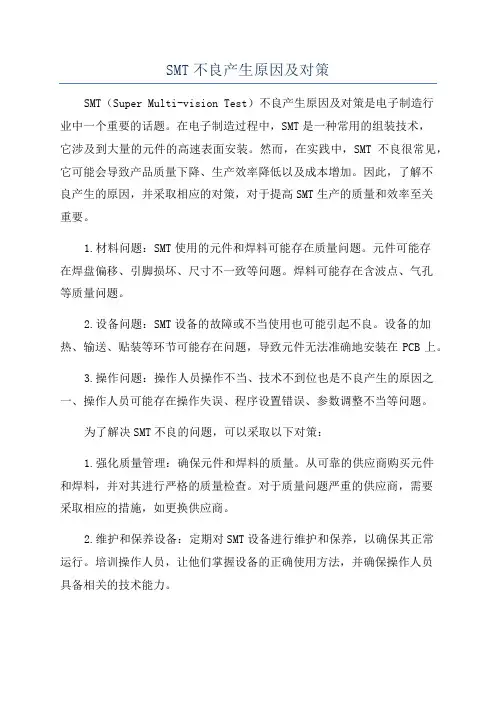

SMT不良产生原因及对策SMT(Super Multi-vision Test)不良产生原因及对策是电子制造行业中一个重要的话题。

在电子制造过程中,SMT是一种常用的组装技术,它涉及到大量的元件的高速表面安装。

然而,在实践中,SMT不良很常见,它可能会导致产品质量下降、生产效率降低以及成本增加。

因此,了解不良产生的原因,并采取相应的对策,对于提高SMT生产的质量和效率至关重要。

1.材料问题:SMT使用的元件和焊料可能存在质量问题。

元件可能存在焊盘偏移、引脚损坏、尺寸不一致等问题。

焊料可能存在含波点、气孔等质量问题。

2.设备问题:SMT设备的故障或不当使用也可能引起不良。

设备的加热、输送、贴装等环节可能存在问题,导致元件无法准确地安装在PCB上。

3.操作问题:操作人员操作不当、技术不到位也是不良产生的原因之一、操作人员可能存在操作失误、程序设置错误、参数调整不当等问题。

为了解决SMT不良的问题,可以采取以下对策:1.强化质量管理:确保元件和焊料的质量。

从可靠的供应商购买元件和焊料,并对其进行严格的质量检查。

对于质量问题严重的供应商,需要采取相应的措施,如更换供应商。

2.维护和保养设备:定期对SMT设备进行维护和保养,以确保其正常运行。

培训操作人员,让他们掌握设备的正确使用方法,并确保操作人员具备相关的技术能力。

3.检查和修正操作问题:建立操作规程,并进行培训,确保操作人员按照规程操作。

同时,建立检查机制,及时发现和纠正操作问题。

定期举行会议,分享操作问题和经验,以便全员学习和提高。

4.强化数据分析和改进活动:建立良好的数据收集和分析体系,及时发现生产过程中的问题,并采取改进措施。

定期评估数据,评估改进措施的效果,及时调整和完善。

5.推行持续改进:将持续改进的理念贯穿于整个SMT生产过程中。

不断寻找不良产生的原因,通过改进工艺流程、优化设备和培训操作人员等方式,降低不良的发生率。

总结起来,SMT不良产生的原因有材料问题、设备问题和操作问题等。

SMT制程不良原因及改善对策SMT制程(Surface Mount Technology)是一种常用的电子组装技术,广泛应用于电子产品的制造过程中。

然而,由于各种原因所引起的不良现象在SMT制程中时有发生。

本文将讨论SMT制程不良原因以及改善对策。

1.焊接不良:焊接不良可以导致焊点虚焊、焊接断裂等问题。

常见的原因包括焊接温度不够、焊接时间不足、焊接设备不稳定等。

改善对策包括提高焊接设备的质量和稳定性、增加焊接温度和时间的控制精度等。

2.贴装不良:贴装不良可以导致元件偏移、元件漏贴等问题。

常见的原因包括贴装位置错误、贴装头磨损、胶垫损坏等。

改善对策包括提高贴装机的精度和稳定性、定期更换贴装头和胶垫等。

3.元件损坏:元件在SMT制程中容易受到机械损伤、电静电等因素的影响而受损。

改善对策包括提供合适的防护措施,如使用防静电设备、增加元件存储和运输的保护等。

4.焊盘不良:焊盘不良可以导致焊点接触不良、导致电路连通性问题。

常见的原因包括锡膏质量不佳、焊盘形状不准确等。

改善对策包括使用高质量的锡膏、提高焊盘生产过程的精度等。

5.引脚弯曲:引脚弯曲会导致元件无法正确插入或连接。

常见的原因包括元件存储和运输过程中引脚受到碰撞、搬运过程中的不当操作等。

改善对策包括提供合适的存储和运输保护措施、培训操作人员正确操作等。

改善SMT制程不良有很多对策,下面列举了其中一些常见的:1.提高设备的质量和稳定性:定期对设备进行维护和保养,确保其正常运行和精度稳定。

采用高质量的设备和工具,可大大降低不良率。

2.优化工艺参数:根据产品要求和设备特性,合理的调整焊接温度、焊接时间等工艺参数,以确保焊接效果和质量。

3.加强员工培训:提供必要的培训和指导,使操作人员熟悉SMT制程的原理和操作技巧,减少人为失误和操作不当导致的不良。

4.严格品质管理:建立完善的品质管理体系,包括设备校验、材料检测、过程控制等环节,确保产品质量稳定。

5.提供合适的存储和运输保护:对元件进行正确的存储和运输保护,避免机械损伤、静电损伤等因素导致的元件损坏。

smt制程不良原因及改善措施汇报人:2023-12-19•SMT制程简介•SMT制程不良原因分析•SMT制程改善措施探讨目录•案例分析:成功改善SMT制程不良的实践经验分享•未来发展趋势预测与挑战分析•总结回顾与展望未来发展前景01SMT制程简介表面贴装技术(Surface Mount Technology,简称SMT)是一种将电子元件通过焊接或贴装的方式固定在印制电路板表面的电子制造技术。

高密度、高速度、高自动化、高质量、低成本、环保等。

SMT制程定义与特点SMT制程特点SMT制程定义20世纪60年代,SMT制程开始应用于电子制造领域。

初期阶段20世纪70年代至90年代,SMT制程逐渐普及,技术不断进步。

发展阶段21世纪初,SMT制程已经成为电子制造领域的主流技术。

成熟阶段SMT制程发展历程提高生产效率降低成本提高产品质量促进电子产业发展SMT制程重要性01020304SMT制程可以实现自动化生产,提高生产效率。

SMT制程可以减少人工操作,降低生产成本。

SMT制程可以实现高精度、高质量的焊接和贴装,提高产品质量。

SMT制程是电子制造领域的重要技术,对电子产业的发展具有推动作用。

02SMT制程不良原因分析原材料问题原材料问题是导致SMT制程不良的主要原因之一。

详细描述原材料的质量、稳定性、一致性等不符合要求,可能导致贴片机的识别问题、焊接不良等问题。

总结词设备故障是SMT制程不良的常见原因之一。

详细描述设备故障可能导致贴片机、焊接设备等不能正常运行,从而影响生产效率和产品质量。

设备故障操作失误总结词操作失误是SMT制程不良的常见原因之一。

详细描述操作失误可能包括操作流程不规范、参数设置错误等,导致生产过程中出现各种问题。

环境因素影响总结词环境因素对SMT制程不良具有一定的影响。

详细描述环境因素可能包括温度、湿度、灰尘等,这些因素可能影响设备的正常运行和产品的质量。

03SMT制程改善措施探讨提升原材料质量标准建立严格的原材料质量检验制度对所有原材料进行严格的质量检验,确保符合生产要求。

smt工作计划请根据自己的实际情况对本文进行修改:一、工作背景随着电子产品制造业的快速发展,SMT(Surface Mount Technology,表面贴装技术)在电子组装行业中的应用日益广泛。

作为XX公司SMT工艺工程师,我深知自己在公司发展中的重要作用。

为了提高生产效率、降低成本、提升产品质量,特制定以下工作计划。

二、工作目标1. 提高SMT生产效率:通过优化工艺流程、改进设备参数,使SMT生产效率提高10%。

2. 降低不良率:优化生产过程,降低SMT不良率至1%以下。

3. 节省成本:合理利用资源,降低物料消耗,实现成本节省5%。

4. 提升产品质量:确保SMT产品质量稳定,提高客户满意度。

三、工作内容与措施1. 优化工艺流程(1)根据产品特性,合理选择贴片机、回流焊等设备,确保设备性能与生产需求相匹配。

(2)优化SMT生产线布局,减少物料搬运时间,提高生产效率。

(3)制定标准作业指导书,规范操作流程,降低操作失误。

2. 改进设备参数(1)定期对设备进行维护保养,确保设备性能稳定。

(2)针对不同产品,调整设备参数,提高贴片精度和焊接质量。

(3)引入先进技术,如激光焊、选择性波焊等,提高生产效率。

3. 降低不良率(1)对不良品进行分类统计,分析原因,制定改进措施。

(2)加强员工培训,提高操作技能,减少人为因素导致的不良品。

(3)优化物料管理,确保来料质量,减少物料原因导致的不良品。

4. 节省成本(1)合理安排生产计划,减少设备空转时间,提高设备利用率。

(2)优化物料采购,降低采购成本。

(3)加强成本核算,提高成本控制意识。

5. 提升产品质量(1)制定严格的质量检验标准,确保产品质量。

(2)加强过程控制,对关键工序进行实时监控。

(3)定期对产品质量进行回顾,经验教训,持续改进。

四、工作计划时间表1. 第1-3个月:完成设备维护保养、工艺流程优化、员工培训等工作。

2. 第4-6个月:实施设备参数调整、不良率降低、成本节省等措施。

smt过程质量控制SMT过程质量控制引言表面贴装技术(Surface Mount Technology,简称SMT)是一种高效、快速的电子组装方法,广泛应用于电子产品的制造过程中。

在SMT过程中,质量控制是确保产品质量和性能稳定的关键环节。

本文将介绍SMT过程质量控制的重要性和常见的控制方法。

1. SMT过程质量控制的重要性SMT过程质量控制是确保产品质量和性能的关键环节之一。

合理的质量控制措施可以有效降低产品的不良率,提高产品的可靠性和稳定性,降低生产成本,并满足客户对产品质量的要求。

以下是SMT过程质量控制的重要性的几个方面:- 降低不良率:SMT过程中,如果出现了焊接不良、误装、偏位等问题,都会导致产品出现缺陷,增加了不良品的数量。

通过合理的质量控制措施,可以有效识别和排除这些问题,降低不良率。

- 提高产品可靠性:正常的SMT过程质量控制可以保证组装的质量,避免产品在使用过程中出现异常,提高产品的可靠性和稳定性。

- 降低生产成本:SMT过程中,如果不合格的组件得到使用,会导致产品的不良率增加,这样会带来重组、返工等额外的成本。

通过严格的质量控制可以防止不合格组件的使用,减少生产成本。

- 满足客户要求:现代消费者对电子产品的质量要求越来越高,通过有效的质量控制,可以保证产品的性能、可靠性和使用寿命,满足客户对产品质量的要求。

综上所述,SMT过程质量控制对于确保产品质量和性能的稳定性至关重要,可以提高产品的可靠性,降低生产成本,并满足客户的要求。

2. SMT过程质量控制的常见方法SMT过程质量控制包括了多个环节,以下是其中的一些常见方法:2.1 设备维护和管理- 定期检查设备的运行状态,确保设备正常工作;- 清洁设备,清除设备表面的灰尘和污垢,避免影响制造过程;- 定期校准设备,保证设备的工作稳定性和准确性;- 维护设备的部件和附件,确保设备的使用寿命和性能。

2.2 物料管理- 严格控制原材料的质量,确保材料符合产品要求;- 确保材料的存储条件,避免受潮、腐蚀等问题;- 材料的管理要有记录,追溯材料的来源和使用情况。