超高温灭菌牛奶产品HACCP计划(DOC59)(1)

- 格式:docx

- 大小:79.17 KB

- 文档页数:56

HACCP体系解读HACCP体系是Hazard Analysis and Critical Control Point的英文缩写,中文译为危害分析与关键控制点,是一种在食品生产过程中控制食品安全卫生质量的预防系统。

其目的是设法将食品安全危害风险降到最低限度,是一个使食品供应链及生产过程免受生物、化学和物理性危害污染的管理工具。

HACCP包括7个步骤:◆对危害进行分析;◆确定关键控制点(CCP);◆建立关键限值;◆建立关键控制点的监视体系;◆当监视体系显示某个关键控制点失控时,确立应当采取的纠正措施;◆建立验证程序,以确认HACCP体系运行的有效性;◆建立文件化的体系。

下面以超高温(UHT)灭菌奶为例讲解HACCP的应用。

超高温灭菌奶工艺流程包括:原料乳的验收→净乳→标准化→预杀菌→冷却储存→中间贮罐→脱气→均质→UHT 杀菌→无菌输送→无菌灌装(包装材料灭菌)→封合、成型→贴管→装箱入库→合格出厂→运输、销售。

一危害分析1.原料奶验收(CCP)要生产稳定高品质的UHT 灭菌奶,原料奶的质量很关键。

将机械挤出的牛乳在2 h~3 h 内降温至4 ℃,在24 h 内送到乳品厂,在装入奶罐车时初步滤去杂质并定时搅拌,以避免乳脂、乳蛋白分离;同时搞好控温,防止形成冰乳。

2.净乳需注意设备管道中清洗剂残留,严格执行CIP 清洗程序,净乳不彻底,可通过定期检修净乳机、监测杂质度控制。

3.标准化配料(CCP)严格按照采购标准采购辅料,按配料比严格配比。

4.预杀菌可能存在的危害主要是生物性危害,杀菌不彻底使牛奶中残留耐热菌、芽孢,冷却期间嗜冷菌大量繁殖,使原奶变质。

5.UHT杀菌(CCP)杀菌温度、时间组合不对,设备杀菌不彻底,无菌系统破坏等造成产品灭菌不彻底而造成成品坏包;均质压力不够导致成品脂肪上浮、分层。

6.无菌输送无菌管道泄漏破坏无菌环境;输送管道清洗剂残留。

7.无菌灌装(CCP)灌装系统污染;包装材料污染。

纯牛奶HACCP计划书1. 引言本文档是关于纯牛奶生产过程中的HACCP计划书。

HACCP(Hazard Analysis and Critical Control Points)是一种食品安全管理体系,旨在识别并控制生产过程中的潜在危害,确保食品安全。

本文档将详细介绍纯牛奶生产过程中的潜在风险,并制定相应的控制措施,以确保产品质量和食品安全。

2. 目标纯牛奶生产的目标是提供高质量、安全、可靠的产品给消费者。

本计划书的目标如下:•确定纯牛奶生产过程中的潜在风险。

•制定适当的控制措施,以减少或消除潜在风险。

•监测和验证控制措施的有效性。

•提供工作人员培训和意识教育,以保证操作规程的正确执行。

3. 产品描述纯牛奶是一种经过杀菌处理的牛奶,不含任何添加剂。

产品质量受到多种因素的影响,包括起始原料的质量、加工过程的控制、清洁和卫生措施。

通过HACCP计划,可以确保纯牛奶的安全和质量。

4. HACCP计划步骤4.1. 建立HACCP团队建立一个由不同领域专家组成的HACCP团队,包括生产管理、食品安全专家、质量控制等。

团队成员应具备相关专业知识和经验。

4.2. 描述产品在这一步中,对纯牛奶的生产过程进行详细描述,包括原料采购、加工、贮存、包装和分发。

同时,确定潜在的生物、物理和化学危害。

4.3. 标识关键控制点(CCP)根据步骤4.2中确定的潜在危害,识别产生危害的关键控制点。

关键控制点是指可以在该步骤中采取控制措施以防止、消除或减少危害的点。

4.4. 设定监测程序为了确保关键控制点的有效控制,需要制定监测程序。

监测程序包括采样频率、样品分析方法以及监测记录的保存和管理。

4.5. 制定纠正措施如果监测结果发现关键控制点处于失控状态,需要采取纠正措施。

纠正措施应该能够快速修正问题,并防止不合格产品的继续生产。

4.6. 制定验证程序验证程序用于评估控制措施的有效性。

可以通过实验室测试、审核和评估等方法进行验证。

牛奶的HACCP计划书1. 引言在现代食品生产中,确保食品质量和安全对于保护消费者的健康至关重要。

Hazard Analysis Critical Control Point(HACCP)计划是一种预防性的食品安全管理系统,旨在识别并控制可能对食品造成危害的潜在危险因素。

本文档旨在提供一份关于牛奶的HACCP计划,以确保牛奶的生产过程符合高标准的食品安全要求。

2. 关键点分析在牛奶的生产过程中,存在多个可能对食品安全产生影响的关键点。

根据食品安全标准和相关法律法规的要求,我们识别出以下几个关键点:1.牛奶的原料采购:确保采购的牛奶原材料符合质量标准,避免潜在的污染因素。

2.牛奶的加工过程:控制牛奶的加工温度和时间,以确保杀灭可能存在的微生物。

3.牛奶的包装和储存:选择合适的包装材料,并严格控制储存温度,防止细菌滋生。

4.牛奶的运输:确保运输过程中的卫生条件和温度控制,防止牛奶受到外部污染。

5.牛奶的销售环节:保持销售环节的卫生和温度控制,防止牛奶质量的变化。

3. HACCP计划的步骤3.1. 建立HACCP团队建立一个专门的HACCP团队,负责制定、实施和监督HACCP计划的执行情况。

团队成员应当包括食品安全专家、生产经理、质量控制经理等相关人员。

3.2. 描述产品和加工流程准确描述牛奶的产品特性和生产加工流程,以便于识别关键控制点和潜在危害因素。

描述应包括牛奶的原料来源、加工步骤和最终产品的特征。

3.3. 针对每个关键控制点进行危害分析对每个关键控制点进行详细的危害分析,包括可能存在的物理、化学和生物危害。

针对每个危害,评估其影响程度和可能性,并确定相应的控制措施。

3.4. 确定关键控制点基于危害分析的结果,确定哪些关键控制点是必要的。

关键控制点是指在加工过程中必须严格控制的步骤,以确保食品安全。

3.5. 确定监控措施为每个关键控制点制定适当的监控措施,确保食品安全控制的有效执行。

监控措施可以包括温度测量、化验检测、可视检查和员工培训等。

编号200910057新疆农业职业技术学院HACCP体系在超高温灭菌乳中的应用分院名称园林科技学院专业食品营养与检测班级09食品营养与检测(2)班学生姓名王倩倩指导老师杜鹃二O一二年三月一日目录摘要 (3)关键词 (3)1、牛乳的分类 (3)1.1按热处理方式分类 (3)1.1.1巴氏消毒乳 (3)1.1.2超高温灭菌乳 (3)2、超高温灭菌乳的营养价值 (3)2.1超高温乳的种类 (3)2.2灭菌乳的营养价值 (3)3、生产工艺规程 (4)3.1工艺流程 (4)3.2工艺说明 (4)3.2.1收奶系统 (4)3.2.2标准化系统 (5)3.2.3贮存 (5)3.2.4U H T工艺段 (5)3.2.5无菌灌装 (5)3.2.6喷码 (6)3.2.7装箱 (6)3.2.8保温实验 (6)4、HACCP在生产工艺中的应用 (6)4.1纯牛奶产品加工过程的食品安全危害分析……………………………………………………………6、7、8、9、10、114.2.纯牛奶HACCP计划表 (12)5、常见质量问题与措施 (13)5.1脂肪上浮 (13)5.2蛋白质凝块和乳清析出 (13)5.3酸包和胀包 (13)5.4滋味气味的改变 (13)5.5漏包污染 (14)5.6喷码有误 (14)总结 (14)参考文献 (14)致谢 (15)HACCP体系在超高温灭菌乳中的应用摘要:随着社会的进步,生活水平的提高,乳业的发展贯穿于社会的发展之中,在人类食品中占有特殊的地位,它对人类健康和增强身体素质的重要价值逐渐被国民重视,那么对于企业来说,质量控制与提高液奶的品质安全已成为乳品行业必须面对的课题。

要保证液态奶的质量,需采取综合措施,把好生产中的每一关,采用正确的生产工艺,科学的配方,严格的质量标准,并将HACCP体系引入生产工艺中,分析液态奶生产工艺从原料奶的验收到成品的出厂整个生产中可能存在的危害和关键控制点,并根据质量标准对生产中出现的各种问题,做出合理的解决办法,从而提高乳品的质量安全和营养价值。

HACCP在利乐纯牛乳生产中的应用概述了HACCP的概念和原理,且将HACCP管理体系应用于利乐纯牛乳的生产过程中,参考工艺流程对生产过程的各环节可能造成的潜在危害进行评估,制定出HACCP危害分析表,有效的保证了产品的质量安全。

标签:纯牛乳HACCP 应用0 引言“民以食为天,食以安为先,食品是人类赖以生存和发展的物质基础,而食品质量安全是关系到人类健康和国计民生的大事。

随着食品安全问题受到越来越多的重视,食品生产的各个环节均受到高度关注,利乐灌装生产线采用高度自动控制程序,其产品经超高温瞬时(UHT)杀菌并密闭输送至灌装线,从而使产品营养成分保持好,品质更安全。

利乐包装外形简单、大方,产品无需冷藏且货架期长,方便了消费者的使用和携带。

将HACCP管理体系应用于利乐纯牛乳的生产过程控制,更加保证了产品质量的安全。

1 HACCP的概念和原理HACCP,即危害分析和关键控制点。

是一个为国际认可的、保证食品免受生物性、化学性及物理性危害的预防体系。

HACCP管理体系是先对整个食物链,即原料、加工、包装贮藏、销售和消费过程中存在的潜在危害进行危险性评估,找出对最终产品质量有影响的关键控制点(CCP),并采取相应的预防控制措施,确定关键限值并建立纠偏措施,最后建立验证方法和记录保存制度,从而消除影响终产品质量的潜在危害,使产品达到较高的安全性。

2 利乐纯牛乳生产工艺2.1 工艺流程原料乳验收——净乳——冷藏——预热——均质——超高温瞬时灭菌(或杀菌)——冷却——无菌灌装——成品贮存2.2 工艺说明3 HACCP在利乐纯牛乳中的应用通过对原料乳的验收、净乳、UHT杀菌到无菌灌装、包装、设备清洗消毒等各个生产环节进行系统的危害分析,确立容易发生食品安全问题的环节与关键控制点,建立与关键控制点相应的预防措施,使产品的潜在危害被预防、消除、或降低到可接受的水平。

3.1 危害分析及确定关键控制点根据利乐乳生产工艺流程,发现在其生产过程中存在三种潜在危害:第一是生物性危害,是由于原料乳中微生物污染及UHT 杀菌不彻底而导致微生物未被完全杀死,另外管道、设备清洗、消毒不彻底也会有微生物的残留;第二种是是化学性的危害,这是原料乳中搀假及病畜产生;第三种物理性危害,原料中的杂质会造成一些物理性的异物。

纯牛奶的HACCP计划书1. 引言HACCP (Hazard Analysis and Critical Control Points) 是一种食品安全管理体系,旨在预防、控制和消除食品生产过程中可能存在的危害。

本文档旨在提供纯牛奶生产企业的HACCP计划书,确保生产的纯牛奶符合食品安全标准。

2. HACCP计划书目标和范围2.1 目标本计划书的目标是确保纯牛奶生产过程中的食品安全,并保证产品的质量。

### 2.2 范围本计划书适用于纯牛奶的生产过程,并包括原料采购、生产、包装、储存和运输等环节。

3. HACCP计划步骤3.1 危害分析在这一步骤中,我们将识别可能存在的危害,包括生理性、化学性和物理性危害。

针对纯牛奶生产过程,我们需要关注以下危害: - 细菌和寄生虫污染 - 化学物质残留 - 物理性污染如玻璃等3.2 确定关键控制点在这一步骤中,我们将确定纯牛奶生产过程中的关键控制点 (Critical Control Points, CCPs)。

CCPs是可以防止、消除或降低危害的控制措施。

在纯牛奶生产过程中,可能存在以下关键控制点: 1. 原料检验 - 对于原料的检验可以防止细菌和化学物质污染。

2. 杀菌过程控制 - 正确的杀菌过程可以消除细菌和寄生虫污染。

3.包装过程控制 - 确保包装的完整性可以防止物理性污染。

3.3 确定监控措施在这一步骤中,我们将确定对每个关键控制点的监控措施,以确保控制点的有效性。

对于纯牛奶生产过程的关键控制点,我们可以采取以下监控措施: 1. 原料检验 - 检验原料的细菌总数和残留物。

2. 杀菌过程控制 - 监测杀菌过程中的温度和压力。

3. 包装过程控制 - 检查包装的完整性。

3.4 确定纠正措施在这一步骤中,我们将确定如果监控措施不符合预期,应采取的纠正措施。

这些纠正措施应能够消除或降低危害的风险。

对于纯牛奶生产过程,可能的纠正措施包括: 1. 停用不合格原料 2. 调整杀菌过程中的温度和压力 3. 更换损坏的包装3.5 确定监测程序在这一步骤中,我们将确定监测纯牛奶生产过程中食品安全的程序,以确保HACCP计划的有效性。

haccp—在超高温灭菌乳生产工艺中的应用HACCP(食品安全管理体系)在超高温灭菌乳生产工艺中的应用引言:食品安全一直以来都是人们关注的焦点之一。

食品生产工艺中的各种风险和潜在问题可能对人们的健康造成危害。

因此,食品生产企业要采取措施确保产品的安全和质量。

HACCP(Hazard Analysis and Critical Control Points)即危害分析与关键控制点,是一种科学的、系统性的食品安全管理体系。

它在食品生产过程中通过识别和控制潜在风险来确保食品安全。

本篇文章将讨论HACCP在超高温灭菌乳生产工艺中的应用。

第一部分:HACCP简介1.1 HACCP的定义和原则HACCP是一种基于食品安全的预防性、系统性管理体系,以控制食品生产过程中的危害为目标。

它识别和评估危害,确定关键控制点,并进行监测、纠正和记录,以确保生产出安全可靠的食品。

1.2 HACCP的原则HACCP体系基于七个原则,包括:(1)危害分析:识别和评估食品生产过程中的潜在危害;(2)关键控制点(CCP)的确定:确定能够控制食品安全的关键控制点;(3)CCP的监测:通过适当的监测方法来指导和管理CCP的执行;(4)纠正措施:采取纠正措施以确保CCP的控制;(5)验证:验证HACCP计划的有效性和控制措施的实施;(6)记录保留:建立和维护记录以证明系统的有效性;(7)体系审查:定期审查和评估HACCP体系的实施效果。

第二部分:超高温灭菌乳生产工艺概述2.1 超高温灭菌乳的定义和应用超高温灭菌乳(UHT Milk)是指在高温条件下进行灭菌处理的乳制品。

它可以在常温下保存较长的时间,而无需进行冷藏。

超高温灭菌乳的应用广泛,被广泛用于乳制品生产和消费领域。

2.2 超高温灭菌乳生产工艺超高温灭菌乳生产工艺主要包括以下步骤:(1)原料处理:牛奶、糖、乳化剂等原料按一定比例混合;(2)均质:将混合后的原料进行均质处理,使其颗粒更加均匀细小;(3)加热:原料经过加热设备进行加热,达到超高温度(135C-150C);(4)灭菌:经过加热后的原料进入灭菌设备,并在短时间内进行灭菌;(5)包装:灭菌后的乳制品经过冷却后装入包装容器;(6)成品贮存:包装完成后的乳制品进行贮存和配送。

haccp计划的12个步骤一、进行危害分析。

这可是超重要的一步哦。

要把和食品相关的所有可能的危害都找出来,像微生物污染啦,化学物质残留呀,还有物理性的杂质之类的。

就好比你在找藏在食物里的小怪兽,不管是细菌这个小恶魔,还是残留农药这个捣蛋鬼,都不能放过。

二、确定关键控制点。

找到那些对预防、消除或者降低危害特别关键的点。

这就像是在一场战斗里找到关键的堡垒,守住了这些点,就能很大程度上保证食物的安全。

比如说食品加工过程中的加热环节,要是温度和时间没控制好,细菌可能就会大量繁殖,所以这个加热的步骤就是关键控制点。

三、建立关键限值。

给每个关键控制点设定界限。

这就像是给每个堡垒的防守设定具体标准。

例如加热环节,温度必须达到多少度,持续多长时间,这些数字就是关键限值,是保证安全的红线。

四、建立监控程序。

要盯着那些关键控制点和关键限值呢。

就像小卫士一样,时刻查看是不是一切都在安全范围内。

比如要定期检查加热设备的温度显示,确保它真的达到了设定的关键限值。

五、建立纠正措施。

要是发现没达到关键限值,可不能干瞪眼。

得有应对的办法,就像摔倒了要赶紧爬起来一样。

比如加热温度不够,那就重新加热到合适的温度,或者对产品进行处理,可不能让有问题的食物流向市场。

六、建立验证程序。

时不时地检查整个HACCP系统是不是真的有效。

就像给这个安全防护系统做个全面体检,看看各个环节是不是都正常运转。

七、建立文件和记录保持程序。

把所有相关的东西都记录下来。

这就像是写日记一样,今天做了什么检查,发现了什么问题,怎么解决的,都要清清楚楚地记下来。

这样以后可以查看,也能给别人参考。

八、组建HACCP小组。

一群小伙伴一起做这个计划才靠谱。

大家各有专长,有的懂食品加工,有的懂微生物,就像超级战队一样,组合起来力量大。

九、描述产品。

要把产品的方方面面说清楚,从原料到成品的样子、特性等。

这就像是给食物画一幅详细的画像,让大家都清楚知道是个什么样的食物。

十、识别预期用途。

一.概述近几年来,我国连续发生了广东结核奶、雀巢的碘超标等乳源性食品安全事故,使得乳制品的质量安全问题受到广泛重视。

作为一种国际通用的预防性食品安全控制体系HACCP体系(危害分析与关键控制点),能从原料、生产、储存、流通等各方面对影响产品安全的各种因素进行分析,确定加工过程中的关键环节,建立并完善监控程序和监控标准,采取有效的纠正措施,起到有效的保证质量安全的作用.该体系的核心是克服食品在整个生产过程中可能发生的生物、化学、物理因素的危害,将一些现实的和潜在的危害消灭在生产过程之中,而不是靠事后的检验来保证食品的安全。

自从20世纪60年代HACCP概念的出现,随着它在水产、肉禽、低酸性罐头等行业的成功应用,人们逐渐认识到HACCP安全保障体系的重要意义。

目前,许多乳制品生产消费大国都将HACCP引入到乳制品行业中,使其成为乳制品生产、贸易中不可或缺的环节。

二.设计任务本设计介绍了HACCP体系在乳制品行业建立和实施的前提,并通过对超高温灭菌乳的生产工艺过程的探讨,分析从原料到成品的整个生产过程如何实施HACCP管理,主要对原料奶的验收、储奶罐及CIP清洗、超高温灭菌及罐装系统、包装材料的灭菌和无菌灌装等环节实施了控制,以提高超高温灭菌乳生产质量管理水平,防止危害发生,确保产品的卫生质量,为乳制品行业建立和实施HACCP 提供参考。

三.时间安排2010年6月15日—20 日查阅资料;2010年6月20日—22 日撰写任务书;2010年6月23日—30 日撰写设计书指导教师签名:年月日HACCP体系在超高温灭菌奶生产中的应用一、前言近几年来,我国连续发生了广东结核奶、雀巢的碘超标等乳源性食品安全事故,使得乳制品的质量安全问题受到广泛重视。

作为一种国际通用的预防性食品安全控制体系HACCP体系(危害分析与关键控制点),能从原料、生产、储存、流通等各方面对影响产品安全的各种因素进行分析,确定加工过程中的关键环节,建立并完善监控程序和监控标准,采取有效的纠正措施,起到有效的保证质量安全的作用.该体系的核心是克服食品在整个生产过程中可能发生的生物、化学、物理因素的危害,将一些现实的和潜在的危害消灭在生产过程之中,而不是靠事后的检验来保证食品的安全。

乳业纯牛奶HACCP项目设计方案1.1范围1.1.1 总则①描述HACCP体系各部分、各过程之间的相互关系和相互作用。

在手册的规定和程序文件之间建立对应关系,确保规定能够被实施;②本手册是广西普生三凤乳业食品有限公司纯牛奶生产HACCP 体系的强制性规章,是公司内部对纯牛奶产品生产进行品质管理的依据,以及为表明食品安全性而向第三方认证及官方验证提供资料。

1.1.2 适用产品范围:1.2 依据(1) GB/T 19000 —2000 质量管理体系基础和术语(idt ISO9000:2000);(2)GB/T19001—2000 应用指南(ISO15161:2001,IDT);(3)GB 19301-2003鲜乳卫生标准(4)食品卫生通则[CAC/RCP1—1969,Rec.3(1997)](5)ISO9001 2000 质量管理体系-要求(6)GB7718 食品工业标签通用标准(7)GB 14881-1994 食品企业通用卫生规范(8)中华人民共和国产品质量法(9)中华人民共和国食品卫生法(10)HACCP体系及其应用准则[Annex to CAC/RCP1-1969,Rev.3(1999)] (11)GB5749—1985 国家生活饮用水标准(12)GB/T 19080 —2003 食品与饮料行业GB/T19001—2000应用指南(13)国家技术监督局令(1995)第43《定量包装商品计量监督规定》(14)GB 4789.2 《食品卫生微生物检验菌落总数测定》(15)GB 7718-2004 《预包装食品标签通则》(16)中国国家认证认可监督管理委员会2002年第3号公告食品生产企业危害分析与关键控制点(HACCP)管理体系认证管理规定1.3 术语和定义本手册的术语和定义采用《食品卫生通则》、《HACCP体系及其应用准则》、《现行良好操作规范》及其他适用的法律、法规中规定的术语和定义。

(1)食品卫生:在食物链的所有环节保证食品的安全性和适宜性所必须具有的一切条件和措施。

纯奶HACCP计划书引言HACCP(Hazard Analysis and Critical Control Point)是一种食品安全管理系统,旨在预防和控制食品生产过程中的危害。

本文档将介绍纯奶生产过程中的HACCP计划。

1. HACCP计划概述HACCP计划是一种系统性的食品安全管理方法,旨在识别并控制食品制造过程中的危害。

本计划旨在确保纯奶生产过程中的食品安全,并应用于从奶源到包装的整个过程。

2. HACCP计划的原则HACCP计划基于七个原则,包括危害分析、确定关键控制点、设立监测程序、确立纠正措施、确保有效的记录、验证HACCP系统和建立文件与记录。

以下是该计划的具体实施步骤。

2.1 危害分析危害分析是HACCP计划的首要步骤。

在纯奶生产过程中,可能存在的危害包括微生物污染、化学物质残留和物理污染。

针对每种危害,需对其可能发生的原因和风险进行评估。

2.2 确定关键控制点(CCP)关键控制点是生产过程中可以控制危害的阶段。

在纯奶生产过程中,可能的关键控制点包括原料检验、杀菌处理、包装过程等。

通过确定这些关键控制点,并建立相应的监测和控制措施,可以确保纯奶的安全性。

2.3 设立监测程序为了确保关键控制点的有效控制,需要建立监测程序。

监测程序可以通过定期抽样和检测来验证关键控制点是否在安全控制范围内,并及时采取纠正措施。

2.4 确立纠正措施当监测程序发现关键控制点异常时,需要制定相应的纠正措施。

这些纠正措施应该能够迅速恢复关键控制点的安全状况,并防止危害进一步发生。

2.5 确保有效的记录记录是HACCP计划的重要组成部分,用于跟踪和记录关键控制点的监测结果和纠正措施。

这些记录应该完整、准确,并妥善保存,以便在需要时进行检查和审查。

2.6 验证HACCP系统验证是HACCP计划的一个重要环节,旨在确认HACCP系统的有效性。

验证可以通过定期的内部审核、外部审核和实地检查来完成。

2.7 建立文件与记录HACCP计划需要建立必要的文件与记录,包括危害分析报告、关键控制点监测记录、纠正措施记录等。

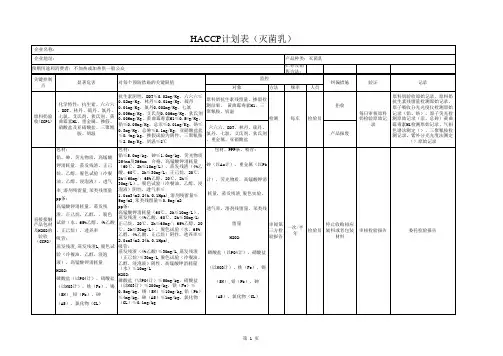

超高温灭菌牛奶产品HACCP计划目录1.纯牛奶系列产品描述2.纯牛奶系列工艺流程图3.纯牛奶系列工艺描述4.纯牛奶系列危害分析表5.纯牛奶系列HACCP计划表6.乳酸奶系列产品描述7.乳酸奶系列工艺流程图8.乳酸奶系列工艺描述9.乳酸奶系列危害分析表10、乳酸奶系列HACCP计划表11、还原奶配制系列产品描述12、还原奶配制乳酸奶系列工艺描述13、还原奶配制乳酸奶系列危害分析表14、还原奶配制乳酸奶系列HACCP计划表附:HACCP小组组成及资格1.纯牛奶系列产品描述2.纯牛奶系列工艺流程图3.纯牛奶系列工艺描述一、工艺规程收奶系统:(原奶过磅→原奶检验→收奶→计量→过滤→冷却)→贮存→标准化系统:(预热→分离→部分均质→浓缩→巴氏杀菌→冷却)→贮存→配料系统(高钙奶、高钙低脂奶产品)→UHT前储罐贮存→UHT工艺段:(预热→脱气→均质→预保温→UHT灭菌→冷却)→无菌罐贮存→无菌灌装(保温实验)→贴吸管→装箱→喷码→提升→码垛→暂存七天→出厂二、工艺说明1、收奶系统:(1)原奶检验:主要针对感官、酸度、脂肪、全乳固体、掺假(水、碱、淀粉、盐、亚硝酸盐)、酒精实验、煮沸实验、蛋白质等几项指标进行检测。

(2)收奶:收奶温度见《生鲜牛乳》企业标准规定,检查次批奶的时间记录。

收完后要采综合样要检测。

注意:新奶与旧奶不能混储;生产纯牛奶的原奶与生产乳酸奶的原奶不能混储。

(3)计量:计量设备用在线体积流量计。

利用在线体积流量计可直接读出收奶时的流量。

(4)过滤:原奶经过双联过滤器除去一些较大杂质。

当前后压力差达到1bar时应切换清洗;收完奶后要将过滤器拿下检查并清洗。

(5)冷却:经过板换用冰水将收来的新鲜牛乳降温到4℃以下。

(6)贮存:牛奶在原奶罐中暂存,在24小时内应尽早用于生产,如超过24小时则应进行感官指标、酸度、酒精实验检测。

2、标准化系统:(1)预热:预热温度约为50℃-55℃。

(2)标准化:用分离机对原奶进行乳脂肪分离,然后将部分脱脂奶与分离出的部分(或全部)稀奶油重新混合,进行均质,均质压力为200bar,然后再与另一部分脱脂奶混合。

(注:最终使浓缩后的牛奶脂肪含量符合《纯牛奶半成品质量标准》中的规定)。

(3)浓缩:如果全乳固体低于标准则要对其进行浓缩。

浓缩后纯牛奶全乳固体应符合《纯牛奶半成品质量标准》中的规定。

(4)巴氏杀菌:要求杀菌条件为80℃-90℃,15秒。

(5)冷却:通过板换用冰水将牛奶冷却至1-8℃。

(6)贮存:牛奶在奶仓中暂存,在12小时内应尽早用于生产,如超过12小时则每隔2小时进行感官指标、酸度、酒精实验检测。

3、配料系统(高钙奶、高钙低脂奶产品):(1)按配料比例将一部份标准化的牛奶直接打入纯牛奶UHT 前贮罐内。

(2)将另一部份标准化的牛奶经过板换加热至65℃- 75℃,打入混料缸中。

(3)将小料通过螺旋输送器送入混料缸中,高速搅拌均匀。

(3)将混料缸中的混和料液打出经保温管15min。

(4)过滤:经双联过滤器过滤杂质。

(5)均质:将混合料液进行均质,要求均质压力为200 bar。

(6)冷却:通过冷板,将混合料液冷却至4℃以下,打入纯牛奶UHT前贮罐中,与已打入的标准化牛奶混合均匀。

(7)取样检验:进料结束,搅拌5分钟,取样按照纯牛奶半成品质量标准进行检验。

(8)贮存:贮存温度≤6℃,不大于12小时。

贮存期间应将搅拌一直在低速下开启,保证物料均匀。

.4、UHT工艺段:(1)预热:此时已进入超高温杀菌工艺段,预热温度为65℃-75℃。

(2)真空脱气:在脱气罐中进行,脱去空气、饲料杂味、豆腥味等。

(3)均质:均质温度为70-75℃,均质压力为250bar(先调二级压力手柄,调至50bar,再调一级压力手柄,调至250bar)。

均质压力自动调整。

(4)预保温:要求90-95℃保持60秒,以增加蛋白的稳定性和杀灭酶。

(5)UHT杀菌:要求137℃-142℃,4秒钟,具体参数要求如下:a、脱气前的温度:70℃-85℃b、脱气罐压力:-0.3bar- -0.6barc 、UHT杀菌温度:137℃-142℃保持4s.d、到无菌罐的温度TC26:≤28℃(当生产时)、137℃-142℃(当升温杀菌时)(6)冷却:用循环冷却水将牛奶冷却至20℃- 25℃。

5、无菌罐贮存:将UHT灭菌的牛奶打入无菌罐作为缓存,缓存温度≤28℃。

具体参数见车间提供的无菌罐作业指导书。

6、灌装:具体步骤见车间提供的作业指导书。

具体参数如下:(1)预先消毒温度生产前:270℃(2)空气过热器温度:360℃(3)气刀温度:125 ±5℃(4)过氧化氢温度:70℃-78℃(5)蒸汽温度: 130±10℃(6)无菌空气气压:25.0 KPa -35.0 KPa(7)双氧水浓度:30%-50%7、包装成品工段:贴管、装箱、喷码。

9、保温实验:为了检验产品质量,生产中按规定取样,并将所取样品放于保温室(30℃-35℃)存放七天,做PH值和感官检验。

11、出厂:保温实验检测合格后,产品方可投放市场。

注:1bar≈0.1Mpa 1MPa=1000Kpa4、利乐砖纯牛奶系列危害分析表公司名称:产品名称:纯牛奶系列公司地址:产品贮藏:常温保存……………………………………………………………最新资料推荐…………………………………………………6.乳酸奶系列产品描述7. 乳酸奶系列工艺流程图8.乳酸奶系列工艺描述一、工艺规程收奶系统:(原奶过磅→原奶检验→收奶→计量→过滤→冷却)→贮存→标准化系统:(预热→分离→部分均质→巴氏杀菌→冷却)→贮存→配料系统(加白糖、奶粉、水等及小料)→UHT前储罐贮存→UHT工艺段:(预热→脱气→均质→预保温→UHT灭菌→冷却)→无菌罐贮存→无菌灌装(保温实验)→贴吸管→整列→装箱→喷码→提升→码垛→暂存五天→出厂二、工艺说明1、收奶系统:(1)原奶检验:主要针对感官、酸度、脂肪、全乳固体、掺假(水、碱、淀粉、盐、亚硝酸盐)、酒精实验、煮沸实验、蛋白质等几项指标进行检测。

(2)收奶:收奶温度1-8℃。

(3)计量:计量设备用在线体积流量计。

利用在线体积流量计可直接读出收奶时的流量。

(4)过滤:原奶经过双联过滤器除去一些较大杂质。

当前后压力差达到1bar时应切换清洗;收完奶后要将过滤器拿下检查并清洗。

(5)冷却:经过板换用冰水将收来的新鲜牛乳降温到4℃以下。

(6)贮存:牛奶在原奶罐中暂存,在12小时内应尽早用于生产,如超过24小时需重新进行全项检测。

2、系标准化统:(1)预热:预热温度约为50℃-55℃。

(2)标准化:用分离机对原奶进行乳脂肪分离,然后将部分脱脂奶与分离出的部分(或全部)稀奶油重新混合,进行均质,均质压力为200bar,然后再与另一部分脱脂奶混合。

(注:最终使浓缩后的牛奶脂肪含量符合《纯牛奶半成品质量标准》中的规定)。

(3)巴氏杀菌:要求杀菌条件为80℃-90℃,15秒。

(5)冷却:通过板换用冰水将牛奶冷却至8℃以下。

(6)贮存:牛奶在巴氏奶罐中暂存,在12小时内应尽早用于生产,如超过24小时应重新进行全项检测。

3、配料系统:(5)将标准化的牛奶按配料比例直接打入乳饮料UHT前储罐中。

(6)将CMC与白砂糖按比例干混均匀。

(7)将水预热至70—80℃,加入500升化料缸及3T混料罐中,然后加入混好的物料,充分搅拌均匀。

然后将剩余的白砂糖加入混料罐中,混匀。

(8)过滤:将混好的溶液经双联过滤器过滤杂质,打入已有标准化牛奶的乳饮料UHT前储罐中,计量水的分配量,加入适量水。

(9)向化料缸及混料罐中加入3T水,在搅拌情况下加入酸和小料,搅匀。

(3)冷却:将UHT前储罐中的料液通过冷却板换,将混合料液冷却至10℃以下,再将混合料液打入另一UHT前储罐,当打入2.3T料液开启高速搅拌时,将混料罐中化好的酸液经过CIP 分配盘缓慢加入(酸液流量为:6T/H)。

(10)定溶:加水定溶至12T;然后加入C小料,搅拌均匀,用时5分钟。

(11)取样检验:加入C小料搅拌均匀后取样检验,按照乳酸奶半成品质量标准进行检验。

(12)暂存:暂存温度≤15℃,时间不超过5小时。

暂存过程一直要开启低速搅拌,保证物料均匀。

4、UHT工艺段:(1)预热:此时已进入超高温杀菌工艺段,预热温度为70℃-80℃。

(2)脱气:在脱气罐中进行,脱去空气、饲料杂味、豆腥味等。

(3)均质:均质温度70-75℃,压力为250bar(先调二级压力手柄使压力表指示为50bar,再调一级压力手柄使均质总压力指示为250bar)。

(4)UHT杀菌:要求121℃,保持30秒,具体参数要求如下:a、脱气前的温度:70℃-85℃b、脱气罐压力:-0.3bar- -0.6barc 、UHT杀菌温度:121℃保持30s.d、到无菌罐的温度TC26:≤28℃(当生产时)、121℃(当升温杀菌时)(5)冷却:用循环冷却水将牛奶冷却至20℃- 25℃。

5、无菌罐贮存:将UHT灭菌的牛奶打入无菌罐作为缓存,缓存温度:≤25℃。

具体参数祥见车间提供的作业指导书.6、灌装:具体步骤见车间提供的作业指导书。

具体参数如下:(1)预先消毒温度生产前:270℃(2)空气过热器温度:360℃(3)气刀温度:125 ±5℃(4)过氧化氢温度:70℃-78℃(5)蒸汽温度: 130±10℃(6)无菌空气气压:25.0 KPa -35.0 Kpa(7)双氧水浓度:30%-50%7、包装成品工段:贴管、装箱、喷码。

8、保温实验:为了检验产品质量,生产中按规定取样,并将所取样品放于保温室(30℃-35℃)存放五天,做PH值和感官检验。

9、出厂:保温实验检测合格后,产品方可投放市场。

注:1bar≈0.1Mpa 1MPa=1000Kpa9、乳酸奶系列危害分析表公司名称:产品名称:乳酸奶系列公司地址:产品贮藏:常温保存11 .还原奶配制乳酸奶系列产品描述12. 还原奶配制乳酸奶系列工艺流程图13.还原奶配制乳酸奶系列工艺描述一、工艺规程奶粉还原:(水的预热→化料→水合)→贮存(若第二天配料)→配料系统(加白糖、CMC、水等及小料)→过滤→均质→UHT 前储罐贮存→UHT工艺段:(预热→脱气→均质→预保温→UHT 灭菌→冷却)→无菌罐贮存→无菌灌装(保温实验)→贴吸管→整列→装箱→喷码→提升→码垛→暂存五天→出厂三、工艺说明(一)、还原奶配制利乐砖乳酸奶系列产品(一)1.奶粉还原:阀600V71、泵600P31开启,加2.2T水经板换610HE01预热至40~50℃,打入化料缸610中,在不断搅拌情况下,缓慢加入按配方要求加量的奶粉,由泵610P01打入化料罐601中充分搅拌后,打入65X1中, 静置水合30分钟。