600MW凝汽式汽轮机毕业设计

- 格式:docx

- 大小:502.45 KB

- 文档页数:66

超临界压力600MW 中间再热凝汽式汽轮机在额定工况下的热经济指标计算。

已知:机组型号:N600-24.2/566/566汽轮机型式:超临界、单轴、三缸(高中压合缸)、四排汽、一次中间再热 凝汽式蒸汽初参数:MPa p 2.240=,5660=t ℃;MPa p 51546.00=∆,再热蒸汽参数:冷段压力MPa p in rh053.4=,冷段温度5.303=inrh t ℃;热段压 力MPa p out rh648.3=,热段温度0.566=outrh t ℃;MPa p rh 4053.0=∆, 排汽压力:kPa p c 4.5= (0.0054MPa )抽汽及轴封参数见表1。

给水泵出口压力MPa p pu 376.30=,凝结水泵出压 力为MPa 84.1。

机械效率、发电机效率分别取为99.0=m η,988.0=g η。

汽动给水泵用汽系数pu α为0.05177表1 N600-24.2/566/566型三缸四排汽汽轮机组回热抽汽及轴封参数解:1.整理原始资料(1)根据已知参数p 、t 在s h -图上画出汽轮机蒸汽膨胀过程线,得到新汽焓等。

0.33960=h kg kJ ,82.2970=in rhh kg kJ ,2425.3598=outrh h kg kJ ,9.62782.29702425.3598=-=rh q kg kJ 。

(2)根据水蒸汽表查的各加热器出口水焓wj h 及有关疏水焓'j h 或dwj h ,将机组回热系统计算点参数列于表2。

图1 超临界压力600MW三缸四排汽凝汽式机组蒸汽膨胀过程线2.计算回热抽汽系数与凝汽系数 采用相对量方法进行计算。

(1)1号加热器(H1) 由H1的热平衡式求1α()21111w w h dw h h h h -=-ηα ()()06322865.06.11094.305599.01.10859.120611211=--=--=d w hw w hh h h ηαH1的疏水系数0632287.011==ααd(2)2号加热器(H2)()()[]32211222w w h d w d w d d w h h h h h h-=-+-ηαα()()dw dw d w dl h w w h h h h h h 2221322----=αηα()()0897994.08.9013.29708.9016.11090632287.099.02.8881.1085=--⨯--=H2的疏水系数1530281.00897994.00632287.0212=+=+=αααd d再热蒸汽的系数8469719.01530281.01121=-=--=αααrh(3)3号加热器(H3)给水泵焓升puw h ∆的计算,设除氧器的水位高度为50m ,则给水泵的进口压力为MPa p in 5381.195.01032.10098.050=⨯+⨯=,取给水的平均比热容为kg m v aV 30011.0=、给水泵的效率83.0=pu η,则()puin out aV puwp p v hη-⨯=∆310()83.03911.1376.300011.0103-⨯⨯=18.38=()kg kJ由H3的热平衡式得()()[]()pu ww w h d w d w d d w h h h h h h h∆+-=-+-43322333ηαα()[]()dw dw d w d h pu w w w h h h h h h h 33322433---∆+-=αηα[]()0357077.03.7896.33733.7898.90115302801.099.08.7792.888=--⨯--=H3的疏水系数188736.00357077.015302801.0323=+=+=αααd d(4)除氧器(HD )第四段抽汽由除氧器加热蒸汽’4α和汽动给水泵用汽pu α两部分组成,即pu ααα+=’44由除氧器的物质平衡可知除氧器的进水系数4o α为’4341ααα--=d o由于除氧器的进出口水量不相等,4o α是未知数。

超临界600mw凝汽式汽轮机通流部分热力设计一、引言超临界600mw凝汽式汽轮机是一种高效、大功率的发电设备,其通流部分的热力设计对于设备的性能和可靠性至关重要。

本文将从热力设计的角度,对超临界600mw 凝汽式汽轮机的通流部分进行全面、详细、完整的探讨。

二、基本原理超临界600mw凝汽式汽轮机的通流部分主要包括高压缸、中压缸和低压缸。

热力设计的目标是在满足发电要求的前提下,最大限度地提高汽轮机的效率。

2.1 高压缸高压缸是汽轮机中压缩工作介质的部分,其主要任务是将高温高压的蒸汽转化为旋转能量。

在高压缸的热力设计中,需要考虑以下几个方面:1.高压缸的工作参数,包括压力、温度和流量;2.高压缸的内部结构,包括叶片和导叶的布置方式;3.高压缸的热力过程,包括熵增和能量转换效率。

2.2 中压缸中压缸是汽轮机中的中间级,其主要任务是将高压缸输出的蒸汽进一步膨胀,产生更多的旋转能量。

在中压缸的热力设计中,需要考虑以下几个方面:1.中压缸的工作参数,包括压力、温度和流量;2.中压缸的内部结构,包括叶片和导叶的布置方式;3.中压缸的热力过程,包括熵增和能量转换效率。

2.3 低压缸低压缸是汽轮机中的最后一级,其主要任务是将中压缸输出的蒸汽进一步膨胀,产生更多的旋转能量。

在低压缸的热力设计中,需要考虑以下几个方面:1.低压缸的工作参数,包括压力、温度和流量;2.低压缸的内部结构,包括叶片和导叶的布置方式;3.低压缸的热力过程,包括熵增和能量转换效率。

三、热力设计方法超临界600mw凝汽式汽轮机的通流部分热力设计需要借助一系列的方法和工具。

本节将介绍几种常用的热力设计方法。

3.1 热力计算方法热力计算方法是热力设计的基础,其目的是通过计算各个热力参数,确定合理的设计方案。

常用的热力计算方法包括:1.等熵膨胀过程计算方法;2.等熵压缩过程计算方法;3.等熵流过程计算方法。

3.2 流场分析方法流场分析方法是热力设计的重要手段,其目的是通过数值模拟和实验验证,分析流动过程中的各种参数变化和相互作用。

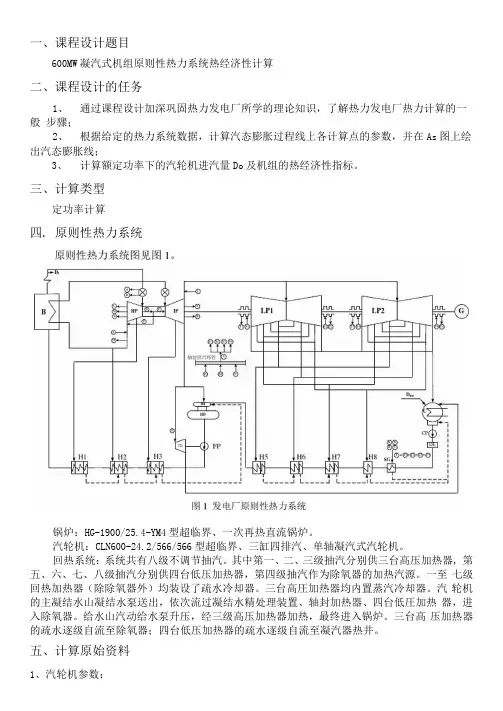

一、课程设计题目600MW凝汽式机组原则性热力系统热经济性计算二、课程设计的任务1、通过课程设计加深巩固热力发电厂所学的理论知识,了解热力发电厂热力计算的一般步骤;2、根据给定的热力系统数据,计算汽态膨胀过程线上各计算点的参数,并在As图上绘出汽态膨胀线;3、计算额定功率下的汽轮机进汽量Do及机组的热经济性指标。

三、计算类型定功率计算四. 原则性热力系统锅炉:HG-1900/25.4-YM4型超临界、一次再热直流锅炉。

汽轮机:CLN600-24.2/566/566型超临界、三缸四排汽、单轴凝汽式汽轮机。

回热系统:系统共有八级不调节抽汽。

其中第一、二、三级抽汽分别供三台高压加热器, 第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为除氧器的加热汽源。

一至七级回热加热器(除除氧器外)均装设了疏水冷却器。

三台高圧加热器均内置蒸汽冷却器。

汽轮机的主凝结水山凝结水泵送出,依次流过凝结水精处理装置、轴封加热器、四台低圧加热器,进入除氧器。

给水山汽动给水泵升压,经三级高压加热器加热,最终进入锅炉。

三台高压加热器的疏水逐级自流至除氧器;四台低压加热器的疏水逐级自流至凝汽器热井。

五、计算原始资料1、汽轮机参数:(1)额定功率:Pc=600MW;(2)主蒸汽参数:p()=24.2MPa, /o=566s C;(3)过热器出口蒸汽压力25.4 MPa,温度57(TC;(4)再热蒸汽参数:热段:/7rh=3.602MPa, r r h=566°C;冷段:/7rh=4.002MPa, f rh=301.9a C;(5)排汽参数:见表3中A;2、回热系统参数:(1)机组各级回热抽汽参数见表1;(2)给水泵出口压力:/7pu=29.21MPa,给水泵效率://pu=0.9;(3)除氧器至给水泵高度差:H pu=22m:(4)小汽轮机排汽压力:/7cx=7kPa,小汽轮机机械效率:;/mx=0.99,排汽干度:X cx=l;(5)凝结水泵出口压力:/7,pu=1.724Mpa;(6)高加水侧压力取给水泵岀口压力,低加水侧压力取凝结水泵岀口压力;3、锅炉参数:锅炉效率://b =93%o4、其他数据:⑴轴封加热器压力:/?sg=98kPa;(2)汽轮机组机械效率:伽=0.99,发电机效率:沪0.99六、课程设计方案选择七、计算参考事项及步骤1.整理原始数据的计算点汽水焙值根据已知数据计算或查出有关的汽水参数值;在h-s图上绘制汽轮机的汽态膨胀线;2.计算汽轮机各级回热抽汽量按照加热器山高到低的顺序依次作图计算各级抽汽份额、疏水份额、主凝结水或主给水份额;3 •汽轮机汽耗量计算根据各级抽汽份额,按定功率方法计算汽轮机汽耗量Do,并列表。

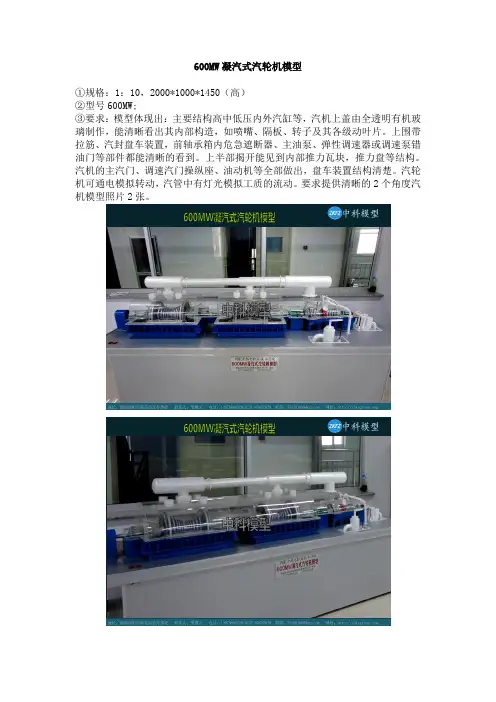

600MW凝汽式汽轮机模型

①规格:1:10,2000*1000*1450(高)

②型号600MW;

③要求:模型体现出:主要结构高中低压内外汽缸等,汽机上盖由全透明有机玻璃制作,能清晰看出其内部构造,如喷嘴、隔板、转子及其各级动叶片。

上围带拉筋、汽封盘车装置,前轴承箱内危急遮断器、主油泵、弹性调速器或调速泵错油门等部件都能清晰的看到。

上半部揭开能见到内部推力瓦块,推力盘等结构。

汽机的主汽门、调速汽门操纵座、油动机等全部做出,盘车装置结构清楚。

汽轮机可通电模拟转动,汽管中有灯光模拟工质的流动。

要求提供清晰的2个角度汽机模型照片2张。

600MW汽轮机原则性热力系统设计计算目录毕业设计............... 错误!未定义书签。

内容摘要 (3)1.本设计得内容有以下几方面: (3)2.关键词 (3)一.热力系统 (4)二.实际机组回热原则性热力系统 (4)三.汽轮机原则性热力系统 (4)1.计算目的及基本公式 (5)1.1计算目的 (5)1.2计算的基本方式 (6)2.计算方法和步骤 (7)3.设计内容 (7)3.1整理原始资料 (9)3.2计算回热抽气系数与凝气系数 (9)回热循环 (10)3.2.1混合式加热器及其系统的特点 (10)3.2.2表面式加热器的特点: (11)3.2.3表面式加热器的端差θ及热经济性 (11)3.2.4抽气管道压降Δp j及热经济性 (12)3.2.5蒸汽冷却器及其热经济性 (12)3.2.6表面式加热器的疏水方式及热经济性 (13)3.2.7设置疏水冷却段的意义及热经济性指标 (14)3.2.8除氧器 (18)3.2.9除氧器的运行及其热经济性分析 (19)3.2.10除氧器的汽源连接方式及其热经济性 (19)3.3新汽量D0计算及功率校核 (23)3.4热经济性的指标计算 (26)3.5各汽水流量绝对值计算 (27)致谢 (32)参考文献 (33)600MW汽轮机原则性热力系统设计计算内容摘要1.本设计得内容有以下几方面:1)简述热力系统的相关概念;2)回热循环的的有关内容(其中涉及到混合式加热器、表面式加热器的特点,并对其具有代表性的加热器作以细致描述。

表面式加热器的端差、设置疏水冷却段、蒸汽冷却段、疏水方式及热经济性、除氧器的运行及其热经济性分析、除氧器的汽源连接方式及其热经济性)3)原则性热力系统的一般计算方法2.关键词除氧器、高压加热器、低压加热器一.热力系统热力系统的一般定义为:将热力设备按照热力循环的顺序用管道和附件连接起来的一个有机整体。

通常回热加热系统只局限在汽轮机组的范围内。

国产600MW 凝汽式机组全厂原则性热力系统设计计算1 课程设计的目的及意义:电厂原则性热力系统计算的主要目的就是要确定在不同负荷工况下各部分汽水流量及参数、发电量、供热量及全厂的热经济性指标,由此可衡量热力设备的完善性,热力系统的合理性,运行的安全性和全厂的经济性。

如根据最大负荷工况计算的结果,可作为发电厂设计时选择锅炉、热力辅助设备、各种汽水管道及附件的依据。

2 课程设计的题目及任务:设计题目:国产600MW 凝汽式机组全厂原则性热力系统设计计算。

计算任务:㈠ 根据给定的热力系统数据,在h - s 图上绘出蒸汽的汽态膨胀线 ㈡ 计算额定功率下的汽轮机进汽量0D ,热力系统各汽水流量j D㈢ 计算机组和全厂的热经济性指标(机组进汽量、机组热耗量、机组汽耗率、机组热耗率、 绝对电效率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率) ㈣ 按《火力发电厂热力系统设计制图规定》绘制出全厂原则性热力系统图3 已知数据:汽轮机型式及参数机组型式:亚临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机;锅炉型式及参数锅炉型式英国三井2027-17.3/541/541额定蒸发量Db:2027t/h额定过热蒸汽压力P b17.3MPa额定再热蒸汽压力 3.734MPa额定过热蒸汽温度541℃额定再热蒸汽温度541℃汽包压力:P du18.44MP锅炉热效率92.5%汽轮机进汽节流损失4%中压缸进汽节流损失2%轴封加热器压力P T98kPa疏水比焓415kJ/kg汽轮机机械效率98.5%发电机效率99%补充水温度20℃厂用电率0.074 计算过程汇总:㈠原始资料整理:㈡ 全厂物质平衡方程① 汽轮机总汽耗量 0D ② 锅炉蒸发量D 1= 全厂工质渗漏+厂用汽=65t/h (全厂工质损耗)0D =D b - D 1= D b -65③ 锅炉给水量Dfw= D b +D 1b -D e = D b -45=0D +20④ 补充水量D ma =D l + D b =95t/h㈢ 计算回热系统各段抽汽量 回热加热系统整体分析本机组回热加热系统由三个高压加热器、一个除氧器、四个低压加热器共八个加热器组成。

国产600MW凝汽式机组全厂原则性热力系统计算(一)计算任务,回热系统各汽水流量D j;1.最大计算功率下的汽轮机进汽量D2.计算机组和全厂的热经济性指标(机组汽耗量、机组热耗量、机组热耗率、绝对电效率、管道效率、全厂热耗率、全厂标准煤耗率、全厂热效率);3.按《火力发电厂热力系统设计制图规定》绘出全厂原则性热力系统图,并将所计算的全部汽水流量绘制成表格,绘制回热系统计算点汽水参数表格,并进行功率校核。

(二)计算类型:定功率计算(三)系统简介国产600MW凝汽式机组,机组为亚临界压力、一次中间再热、单轴、反动式、四缸四排汽机组。

汽轮机高、中、低压转子均为有中心孔的整锻转子。

汽轮机配HG-2008/18-YM2型亚临界压力强制循环汽包炉。

采用一级连续排污系统,扩容器分离出得扩容蒸汽送入除氧器。

该系统共有八级抽汽。

其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为除氧器的加热汽源。

八级回热加热器(除氧器除外)均装设了疏水冷却器,以充分利用本级疏水热量来加热本级主凝结水。

三级高压加热器均安装了内置式蒸汽冷却器,将三台高压加热器上端差分别减小为-1.7℃、0℃、0℃,从而提高了系统的热经济性。

四台低压加热器上端差均为2.8℃,八级加热器下端差(除氧器除外)均为5.5℃。

汽轮机的主凝结水由凝结水泵送出,依次流过轴封加热器、4台低压加热器,进入除氧器。

然后由汽动给水泵升压,经三级高压加热器加热,最终给水温度达到273.3℃,进入锅炉。

三台高加疏水逐级自流至除氧器;四台低加疏水逐级自流至凝汽器。

凝汽器为双压式凝汽器,汽轮机排汽压力0.0049MPa ,凝汽器压力下饱和水焓h’c=136.2 ( kJ/kg)与单压凝汽器相比,双压凝汽器由于按冷却水温度低、高分出了两个不同的汽室压力,因此它具有更低些的凝汽器平均压力,汽轮机的理想比焓降增大。

给水泵汽轮机(以下简称小汽机)的汽源为中压缸排汽(第4级抽汽),无回热加热,其排汽亦进入凝汽器。

摘要本论文的主要任务是,按给定的设计条件,确定通流部分的几何尺寸,力求获得高的相对内效率。

汽轮机的通流部分即汽轮机本体中气流的通道,包括调节阀、级的通流部分和排气部分。

就汽轮机设计而言,其任务通常是指各级几何尺寸的确定及级的效率和内功率的计算。

首先,分析确定下汽轮机热力设计的基本参数,这些参数包括汽轮机容量、进汽参数、转速、排汽压力或冷却水温度等。

分析下汽轮机的型式、配汽机构形式、通流部分形状及有关参数并拟定汽轮机近似热力过程曲线,进行汽耗量及热经济性的的初步计算。

其次,根据通流部分形状要求,确定压力级即非调节级的级数和排气口数,进行各级的比焓降的分配。

最后通过excel 软件进行各级的热力计算,求出各级通流部分的几何尺寸、相对内效率和内功率,确定汽轮机的实际热力曲线。

通过校核,确认无误,画出设计中要求的焓熵热力曲线图。

关键字:汽轮机、功率、级的理想比焓降、级的相对内效率,热力过程曲线AbstractThe main task of this paper is that given by the design of conditions to determine flow section of the geometry, and strive to achieve high efficiency within the relative. Turbine flow turbine that is part of the body in the air channels, including the control valve, the flow of the class and exhaust parts. On the turbine design, its mandate usually refers to all levels of geometry class and the determination of the efficiency and power within the calculation.First, the analysis of thermal steam turbine design the basic parameters, these parameters, including turbine capacity, into the steam parameters, speed, the exhaust steam pressure or cooling water temperature. Under the type of turbine with steam body form, shape and flow of the relevant parameters and to develop turbine similar to the process of heat, steam and heat consumption of the preliminary economic calculation.Secondly, some shape-flow requirements to determine thatnon-pressure-regulating the level of series and exhaust ports。

发电厂2×600MW汽轮机DEH系统设计说明书(A版)编制:杜洪起校对:赵宏审定:代波涛批准:刘滨哈尔滨汽轮机控制工程有限公司2007年1月1. 工程概况发电厂工程2×600MW机组系哈尔滨汽轮机厂有限责任公司引进日本东芝公司技术生产的NZK600-16.7/538/538-1型亚临界、一次中间再热、三缸、四排汽(双分流低压缸) 单轴空冷凝汽式汽轮发电机组,系统为单元制热力系统,发电机为哈尔滨电机厂QFSN-600-2发电机。

发电厂600MW汽轮机采用高中压缸联合启动方式冲转,2450rpm暖机,转速达到2150RPM时中主门全开,机组继续升速、带负荷。

每台机组配有两个高压主汽门(TV)、四个高压调门(GV)、两个中压主汽门(RSV)和两个中压调门(IV)。

机组启动运行方式:定-滑-定运行,高中压缸联合启动负荷性质:带基本负荷,可调峰运行周波变化范围:48.5~51.5Hz机组额定出力:600MW主汽门前蒸汽压力:16.7MPa(a)主汽门前蒸汽温度:538℃中联门前蒸汽压力: 3.39MPa(a)中联门前蒸汽温度:538℃背压: 4.90kPa(a)机组工厂编号:K01A发电厂600MW汽轮机调节系统为高压抗燃油型数字电液调节系统(简称DEH),电子设备采用了上海西屋控制系统有限公司的OV ATION系统,液压系统采用了哈尔滨汽轮机控制工程有限公司成套的高压抗燃油EH装置。

本说明书仅涉及发电厂DEH电气部分,液压部分请参考相关资料。

2. 系统配置及组成发电厂DEH的控制系统硬件采用了上海西屋控制系统有限公司的OV ATION系统。

发电厂DEH系统由两个控制柜(DPU41/91、DPU42/92);一套Ovation 工程师/高性能工具库工作站;一套Ovation操作员工作站组成。

Ovation控制器建立在开放的工业标准基础之上,是最有效的工业过程控制器。

由于在系统心脏配有英特尔奔腾处理器,Ovation 控制器能使发展极为迅速的微处理技术容易地结合进系统中。

东汽600MW超临界汽轮机介绍第一节东汽600MW超临界汽轮机技术特点及性能规范东方汽轮机厂(以下简称东汽)与日立公司具有相同的设计技术体系,即采用美国GE 公司的冲动式技术。

东汽N600—24.2/566/566型超临界汽轮机采用日立公司所具有的当代国际上最先进的通流优化技术及汽缸优化技术,使机组经济性、可靠性得到进一步提高。

一、东汽N600—24.2/566/566型汽轮机的设计思想东汽的600MW汽轮机有亚临界参数和超临界参数两种,与亚临界600MW机组相比,由于高压及中压部分进汽压力、温度的升高,在材料、结构及冷却上均采取了相应措施,如高温动叶材料采用了CrMoVNb;高压部分汽缸采用CrMoV钢,该材料具有优良的高温性能。

结构上,该汽轮机保证内缸的最大工作压力为喷嘴后的压力与高排压差,外缸最大工作压力为高排压力与大气压之差,可有效的降低汽缸的工作压力,同时进汽口及遮热环的布置保证汽缸有一个合理的温度梯度,以控制它的温度应力,保证寿命损耗在要求的范围内。

中压部分除中间汽封漏汽冷却高中压转子中间汽封段以外,还从高压第3级后引汽冷却中压第1级叶轮轮面及轮缘,大大提高了中压第1级的可靠性;阀门采用经过实验研究及实际验证的高效低损、低噪声高稳定性的阀座和阀碟型线及合理的卸载防漏结构。

该汽轮机广泛采用当代通流设计领域中最先进的全三元可控涡设计技术,高中压静叶型线采用高效的后加载层流叶型(SCH),动叶采用型损、攻角损失更小的高负荷叶型(HV),低压静叶采用高负荷静叶型线(CUC),低压动叶采用成熟的40"低压积木块。

在采用以上通流核心技术的同时,对焓降、动静叶匹配进行优化,在高压缸部分级采用分流叶栅,叶顶采用多齿汽封,对连通管以及高中低排汽涡壳根据实验以及流体计算结果进行优化设计。

该机组为冲动式汽轮机,冲动式机组的转子由于采用轮盘式结构,启动过程中转子的热应力相对较小,同时高中压合缸使得汽缸及转子温度基本上同步升高,保证了机组的顺利膨胀,为启动的灵活性奠定了基础。

内蒙古科技大学本科生毕业设计说明书(毕业论文)题目:2×600MW火力发电厂厂用电设计学生姓名:***学号:**********专业:电气工程及其自动化班级:电气07-1班指导教师:李洁(教授)摘要火力发电厂是电力系统的重要组成部分,也直接影响整个电力系统的安全与运行。

发电厂厂用电系统的设计是电力工业建设中必不可少的一个项目。

因此,发电厂厂用电系统的设计是否合理,对保证厂用负荷的连续供电乃至发电厂和电力系统的安全经济运行至关重要。

本设计结合国电霍州发电厂“上大压小”2×600MW超临界空冷机组工程的实际情况,主要阐述火电厂厂用电设计原理。

主接线采用了3/2断路器交叉接线的形式。

厂用电部分依据按炉分段原则,每台机组设置A、B两段母线供电,不设置公用段(公用负荷分摊到厂用工作母线上)。

突出介绍了直接空冷系统的电气设计、湿法脱硫系统、厂用负荷的计算、厂用变压器的选择以及厂用电动机自启动。

为了计算方便,短路计算运用运算曲线法并采用标幺值进行。

通过对电气主接线的设计、厂用电的设计和计算、短路电流的计算、电气设备的选择和校验以及配电装置的设计,简要完成了2×600MW超临界空冷机组的电气一次部分的设计。

关键词:火力发电厂;电气一次部分;短路电流;电气设备。

ABSTRACTThermal power plant is an important part of the power system, and also affect the whole power system security and operation.The design of power plant auxiliary power system is an essential project in the electric power industry construction. Therefore,whether the design of power plant auxiliary power pystem is reasonable, is very important to ensure that load of plant supply electric power continuously, even the safe and economic operation of the Power Plant and the Power System.This paper mainly expounds the design principle of the power plant auxiliary power pystem, witch combine with the actual situation of project of GuoDian HuoZhou 2×600MW supercritical air-cooling units witch replaces small units. The main electric wiring witch is cross wiring adopted 3/2 circuit breaker form. According to the principle of boiler section the part of auxiliary power system, each unit set A, B the two parts of the bus supply power,has not set public bus(public load allocation to the main busbar) It introduces the direct air-cooling system and wet desulphurization system electrical design, calculate to load of plant, selection for station transformator, self-starting of plant motor prominently. Operation Curve Method and Per Unit have been used for the short-circuit current calculation in order to make it convenient.Through design and computation of the main electrical wiring and the auxiliary power system, short-circuit current computation, electrical equipment choice and verification as well as power distribution equipment, this article briefly completed 2×600MW supercritical air-cooling units electrical partial designs.KEY WORDS:Thermal power plant; The electrical part; The short-circuit current;Electrical equipment.摘要 (1)ABSTRACT (2)第1章工程简介及原始资料分析 (6)第2章2×600MW机组电气主接线设计 (7)2.1 电气主接线概述 (7)2.2 600MW机组电气主接线基本接线形式 (7)2.3 电气主接线形式的确定 (10)2.4 主变压器的选择 (11)2.4.1 主变压器形式选择 (11)2.4.2 主变压器容量选择 (12)第3章2×600MW机组厂用电设计 (13)3.1 厂用电概述及设计原则 (13)3.2 厂用电的电压等级确定 (14)3.3 厂用电源及其引接方式 (15)3.3.1 厂用工作电源及其引接 (15)3.3.2 启动/备用电源及其引接 (15)3.3.3 事故保安电源及其引接 (16)3.4 厂用电接线设计 (16)3.4.1 10kV高压厂用母线接线设计 (16)3.4.2 直接空冷系统电气设计 (17)3.4.3 湿法脱硫系统电气设计 (17)3.4.4 380/220V低压厂用电系统接线设计 (18)3.5 厂用负荷计算 (19)3.5.1 厂用电负荷及其分类 (19)3.5.2 厂用电负荷的计算原则 (21)3.5.3 厂用负荷的计算方法 (22)3.5.4 电动机计算功率确定 (22)3.5.5 10kV集中湿法脱硫段负荷计算 (23)3.5.6 10kV高压厂用工作母线负荷统计算 (24)3.6 厂用变压器的选择 (25)3.6.1 变压器选择的基本原则和应考虑的因素 (25)3.6.2 高压厂用变压器的容量及形式选择 (25)3.6.3 启动/备用变压器的容量及形式选择 (26)3.6.4 低压厂用变压器的容量及形式选择 (26)3.6.5 厂用电率的计算 (29)3.7 厂用电动机自启动 (30)3.7.1 电动机自启动校验条件 (30)3.7.2 电动机自启动分类 (31)3.7.3 电动机自启动时厂用母线电压最低限值 (31)3.7.4 电动机自启动校验内容 (32)3.7.5 电动机自启动校验方法 (32)3.7.6 高压厂用电动机单独自启动电压校验 (35)3.7.7 高、低压厂用电动机串联自启动电压校验 (36)第4章短路计算 (39)4.1 短路计算的目的、条件及方法 (39)4.2 系统各元件电抗标幺值的计算 (40)4.3 短路计算 (41)第5章电气设备选择 (48)5.1 电气设备选择的要求和原则 (48)5.2 厂用母线的选择 (50)5.2.1 10kV 高压厂用母线选择 (51)5.2.2 0.38kV低压厂用母线选择 (53)5.2.3 封闭母线的选择 (56)5.3 断路器及隔离开关的选择 (56)5.4 互感器的选择 (57)5.4.1 电流互感器的选择 (57)5.4.2 电压互感器的选择 (59)5.5 高、低压开关柜的选择 (61)5.5.1 10kV高压开关柜的选择 (61)5.5.2 低压开关柜的选择 (62)5.6 设备清单表 (63)总结 (64)参考文献 (65)附录 (66)致谢 (67)第1章工程简介及原始资料分析一、工程简介国电霍州发电厂2×600MW以大代小工程是拆除老厂4×100MW机组,在原场地上建设。

[键入文字]华蛀电力*营《热力发电厂》课程设计题目:国产600MW凝汽式机组全厂原则性热力系统设计计算指导教师:李惊涛业:热能与动力工程级:热能09号:1091名:能源动力与机械工程学院华北电力大学《热力发电厂》课程设计、课程设计的目的二、计算任务三、计算原始资料3.1汽轮机形式及参数3.2回热加热系统参数3.3锅炉型式及参数3.4其他数据.......3.5简化条件.......四、热系统计算......... 4 .54.1汽水平衡计算...................4.2汽轮机进汽参数计算............4.3辅助计算.......................4.4各级加热器进、出水参数计算....4.5高压加热器组及除氧器抽汽系数计算4.6除氧器抽汽系数计算............4.7低压加热器组抽汽系数计算........4.8汽轮机排汽量计算与校核.......4.9汽轮机内功计算................4.10汽轮机发电机组热经济性指标计算4.11全厂热经济性指标计算.........五、反平衡校核 ........................ .810111213..1 4六、参考资料15 附图(汽态膨胀过程线)16一、课程设计的目的热力发电厂课程设计的主要目的是要确定在不同负荷工况下各部分汽水流量及其参 数、发电量、供热量及全厂性的热经济指标,由此衡量热力设备的完善性,热力系统的 合理性,运行的安全性和全厂的经济性。

是学生在学习热力发电厂课程后的一次综合性 的训练,是本课程的重要环节。

通过课程设计是学生进一步巩固、加深所学的理论知识 并有所扩展;学习并掌握热力系统全面性计算和局部性分析的初步方法;培养学生查阅、 使用国家有关设计标准、规范,进行实际工程设计,合理选择和分析数据的能力;锻炼 提高运算、制图、计算机编程等基本技能;增强工程概念,培养学生对工程技术问题的 严肃、认真和负责的态度。

内蒙古科技大学本科生毕业设计说明书题目: 600MW机组热力系统和燃烧系统(阳泉无烟煤)的设计学生姓名:***学号: *********专业:热能与动力工程班级:热动0班指导教师:龚志军副教授600MW机组热力系统和燃烧系统的设计摘要热力发电厂的迅速发展使之成为我国现今发电的主要方式之一。

由于近几十年能源的紧张,对电力供应的可靠性要求越来越高,加之我们对环境保护要求的提高使得我们不得不考虑采用高效的方法转化更多的电能。

为此我们选择设计的热力发电厂是高参数、大容量、技术已经成熟的600MW机组。

我设计的内容是600MW机组七级热力系统和燃烧系统的设计,通过本次设计,主要完成的任务是选择锅炉和汽轮机发电机组的形式以及容量;拟定机组的原则性热力系统,画出原则性热力系统图,并进行原则性热力系统的设计计算;热力系统主要辅助设备的计算和选择;拟定锅炉制粉燃烧系统,并选择系统中主要管道和设备;全面性热力系统的拟订,对主要管道的设计和选择,对一些主要设备进行选择,并绘出全面性热力系统图。

关键词:热力系统燃烧系统The design of 7 grade thermodynamic system and combustionsystem of 600 MW UnitAbstractThermal power plants rapid developed rapidly to one of the leading power generation in China today. As the energy was in tension in recent decades, the electricity supply was growing reliability,both and our environmental more and more improtent has enabled us to consider adopting more efficient methods of power conversion. For these reason we have chosen to design the thermal power plants which is a high-parameter and high-capacity and technology is ripe for the 600 MW unit.The content of my subject is the design of 7 grade thermodynamic system and combustion system of 600 MW Unit. The main tasks of this design are to select the form and capacity of boiler and steam turbine generators; to draw-up the principle thermal system of the unit, drawing the principle thermodynamic system diagram, making the principle calculation of thermodynamic system; to calculate and choose the main auxiliary equipments of thermodynamic system; to draw-up the pulverizing combustion system of boiler, calculating and choosing the main pipelines and equipments, drawing pulverizing combustion system diagram; to draw-up a comprehensive thermal system, designing and choosing the main pipelines and main equipments of it, drawing comprehensive thermodynamic system diagram.Key Words:thermodynamic system combustion system目录前言 .................................................... 错误!未定义书签。

超临界中间再热、两缸两排汽、单轴、凝汽式N600MW型汽轮机毕业计划书第一部分N600MW汽轮机概述该N600MW型汽轮机是由上海汽轮机制造厂制造的超临界中间再热、两缸两排汽、单轴、凝汽式汽轮机。

有八级非调整抽汽供给三台高压加热器,一台除氧器和四台低压加热器。

主给水泵由小汽轮机拖动。

N600MW汽轮机将蒸汽热能转化为机械功的外燃回转式机械,来自锅炉的蒸汽进入汽轮机后,依次经过一系列环形配置的喷嘴和动叶,将蒸汽的热能转化为汽轮机转子旋转的机械能。

蒸汽在汽轮机中,以不同方式进行能量转换,便构成了不同工作原理的汽轮机。

汽轮机本体是汽轮机设备的主要组成部分,由转子和定子组成。

转子包括动叶片,叶轮,主轴和联轴器及紧固件等旋转部件。

定子包括汽缸,蒸气室,隔板,隔板套,汽封,轴承等1. 汽轮机的结构:1.1. 汽缸汽缸的作用是将汽轮机的通流部分与大气隔开,形成封闭的汽室,保证蒸汽在汽轮机内部完成能量的转换过程,汽缸内安装着喷嘴室、隔板、隔板套等零部件;汽缸外连接着进汽、排汽、抽汽等管道。

汽缸的高、中压段一般采用合金钢或碳钢铸造结构,低压段可根据容量和结构要求,采用铸造结构或由简单铸件、型钢及钢板焊接的焊接结构。

低压缸为反向分流式,每个低压缸一个外缸和两个内缸组成,全部由板件焊接而成。

汽缸的上半和下半均在垂直方向被分为三个部分,但在安装时,上缸垂直结合面已用螺栓连成一体,因此汽缸上半可作为一个零件起吊。

低压外缸由裙式台板支承,此台板与汽缸下半制成一体,并沿汽缸下半向两端延伸。

低压内缸支承在外缸上。

每块裙式台板分别安装在被灌浆固定在基础上的基础台板上。

低压缸的位置由裙式台板和基础台板之间的滑销固定。

高压缸有单层缸和双层缸两种形式。

单层缸多用于中低参数的汽轮机。

双层缸适用于参数相对较高的汽轮机。

分为高压内缸和高压外缸。

高压内缸由水平中分面分开,形成上、下缸,内缸支承在外缸的水平中分面上。

高压外缸由前后共四个猫爪支撑在前轴承箱上。

摘要本论文的主要任务是,按给定的设计条件,确定通流部分的几何尺寸,力求获得高的相对内效率。

汽轮机的通流部分即汽轮机本体中气流的通道,包括调节阀、级的通流部分和排气部分。

就汽轮机设计而言,其任务通常是指各级几何尺寸的确定及级的效率和内功率的计算。

首先,分析确定下汽轮机热力设计的基本参数,这些参数包括汽轮机容量、进汽参数、转速、排汽压力或冷却水温度等。

分析下汽轮机的型式、配汽机构形式、通流部分形状及有关参数并拟定汽轮机近似热力过程曲线,进行汽耗量及热经济性的的初步计算。

其次,根据通流部分形状要求,确定压力级即非调节级的级数和排气口数,进行各级的比焓降的分配。

最后通过excel 软件进行各级的热力计算,求出各级通流部分的几何尺寸、相对内效率和内功率,确定汽轮机的实际热力曲线。

通过校核,确认无误,画出设计中要求的焓熵热力曲线图。

关键字:汽轮机、功率、级的理想比焓降、级的相对内效率,热力过程曲线AbstractThe main task of this paper is that given by the design of conditions to determine flow section of the geometry, and strive to achieve high efficiency within the relative. Turbine flow turbine that is part of the body in the air channels, including the control valve, the flow of the class and exhaust parts. On the turbine design, its mandate usually refers to all levels of geometry class and the determination of the efficiency and power within the calculation.First, the analysis of thermal steam turbine design the basic parameters, these parameters, including turbine capacity, into the steam parameters, speed, the exhaust steam pressure or cooling water temperature. Under the type of turbine with steam body form, shape and flow of the relevant parameters and to develop turbine similar to the process of heat, steam and heat consumption of the preliminary economic calculation.Secondly, some shape-flow requirements to determine thatnon-pressure-regulating the level of series and exhaust ports。

at all levels of enthalpy drop than the distribution of software for final adoption excel at all levels of heat, calculated at all levels - The geometry of the flow, the relative efficiency and within the power, determine the actual turbine heat curve. Through verification, confirmation to this effect, draw the design of the requirements of enthalpy entropy heat curve.Keywords: turbine, power,Enthalpy drop,the efficiency, Thermal curve目录摘要 (1)第1章绪论 (5)第1节课题研究的目的和背景 (5)第2节国内外汽轮机设计方法探讨 (6)1.1引言 (6)1.2国内外汽轮机组研究现状 (6)第3节论文研究的主要内容 (9)第2章汽轮机结构与形式的确定 (11)2.1汽轮机初参数的确定 (11)2.1.1主蒸汽及再热蒸汽压力、温度的确定 (11)2.1.2 汽轮机排汽参数 (12)2.2汽轮机设计功率与形式的确定 (12)2.3汽轮机转速和调节方式的确定 (12)2.4汽轮机热力过程拟定 (13)2.4.1 各缸进排气参数及圧损的确定 (13)2.4.2各缸内效率的估定及热力过程线 (15)第3章回热系统初步拟定 (17)3.1相关参数确定 (17)3.1.1 主蒸汽流量G0 (17)3.1.2 除氧器、高、低加参数,凝汽器参数及加热器温升分配 (18)3.1.3 分级参数确定 (19)3.1.4 各级抽气参数确定 (22)3.2调节级设计 (24)3.3调节级详细计算 (25)3.3.1最佳部分进汽度的确定 (25)3.3.2汽流出口角的选择 (26)3.3.3调节级的详细计算 (27)第4章非调节级设计及回热系统校正 (32)4.1.1 非调节级的级数的确定 (32)4.1.2各缸非调节级的确定 (33)4.2中压缸非调节级热力计算 (39)4.3全机及各缸内功率、内效率计算 (44)4.3.1各缸内功率及内效率的计算 (44)4.3.2全机内功率及内效率计算 (44)4.4效率的核算 (45)第5章汽轮机本体结构设计 (47)5.1汽机汽封及轴封系统 (47)5.2汽轮机结构设计 (50)5.2.1汽机进汽部分的结构及布置 (50)5.2.2汽缸各部件结构 (54)5.2.3转子部件结构 (58)5.2.4汽机的支承、定位及膨胀导向 (60)总结与感想 (63)毕业设计总结: (63)毕业设计感想: (63)参考文献 (65)第1章绪论第1节课题研究的目的和背景在现代社会,能源十分重要的时候,节约能源是很必要的。

电力方面,就要求我们能够最大限度的提高电厂的热经济性,提高电厂热效率。

而长时间以来我国的火力发电行业中发电机组容量以300MW机组及以下低参数机组为主,平均煤耗为440g/kW·h。

效率低下,排放量大,煤耗较高,由此带来的环境问题日益严峻,全国雾霾现象加剧,人们生活受到影响。

从2006年以来,全国30万千瓦等级以上大型火电机组占火电机组的比重已经达到75%以上,其中60万千瓦级以上清洁能源机组占火电机组比重已经达到40%左右。

截至2014年底,已经投入运行的百万千瓦超超临界火电机组已超过60台,累计生产量超过80台。

我国已成为世界上百万千瓦级超超临界机组投运最多的国家,为此国内发电行业的发电机组开始追求效率高,污染物排放少,煤耗低,高参数的大容量机组,以600MW 及以上机组为主。

600MW机组为超临界机组,它具有效率高、煤耗低、自动化程度高、运行人员少的特点,而且还有单位容量占地面积小等适合我国国情的优势。

这正好适合我国“十二五”规划中“绿色发展建设资源节约型、环境友好型社会”,对能源实行节能减排的要求,目前我国火力发电厂建设以高参数大容量发电机组替代退役小机组,实现“以大代小”因此,对600MW机组进行设计及推广是非常有必要的。

为此,本课题是在了解600MW机组特征及熟悉电厂设计的基础上,对600MW机组进行初步设计。

第2节国内外汽轮机设计方法探讨1.1引言能源是国民经济的基础,节约能源是我国的一项基本国策,我国是一个能源生产大国,也是一个能源消耗大国,因此,节能降耗在我国国民经济建设中起着至关重要的作用,作为我国能源支柱产业的电力行业进行能源有效利用而言,提高能源利用率,提高电厂热经济性和热效率,对于节约能源,改善环境,增加电力供应等具有重要意义。

1.2国内外汽轮机组研究现状汽轮机在社会经济的各部门中都有广泛的应用。

汽轮机种类很多,并有不同的分类方法。

汽轮机的蒸汽从进口膨胀到出口,单位质量蒸汽的容积增大几百倍,甚至上千倍,因此各级叶片高度必须逐级加长。

大功率凝汽式汽轮机所需的排汽面积很大,末级叶片须做得很长。

大型汽轮机组的研制是汽轮机未来发展的一个重要方向,这其中研制更长的末级叶片,是进一步发展大型汽轮机的一个关键;研究提高热效率是汽轮机发展的另一方向,采用更高蒸汽参数和二次再热,研制调峰机组,推广供热汽轮机的应用则是这方面发展的重要趋势现代核电站汽轮机的数量正在快速增加,因此研究适用于不同反应堆型的、性能良好的汽轮机具有特别重要的意义。

研究流体机械内部流场的方法主要有理论分析、实验研究和数值模拟,实验研究大多在风洞中进行,测量流场的主要工具有空气动力探针、热线风速仪、激光风速仪等。

Sjolanderuoz用烟丝和油迹显示流动的物理现象,Yaras的实验测量了平板双列叶栅的顶隙流动,详细的测量了速度分布、流动方向、间隙内的总压和静压,结果有助于说明泄漏量和压力之间的关系。

Myara采用静止串联叶栅,改变顶端间隙大小,用皮托管测流速,测得间隙最大流速是入口的2倍,沿股线方向测量流速大小和方向,随着间隙的减少,由于阻力加大,测量难度也加大,研究表明:由于驱动压力的不同,产生不同的间隙加速流动。

从上世纪60年代至今,电站汽轮机产品在单机功率和蒸汽参数上都没有重大的突破,只是在产品的可靠性、机动性、控制水平和经济性等方面有所发展。

至今火力发电站最大的单轴汽轮机是俄罗斯的科斯特罗姆电站的1200MW机组(23.5MPa,540/540℃);最大的双轴汽轮机组是美国阿摩斯电站的1300MW机组(24.7MPa,538/538℃)。

在汽轮机的生产能力方面,目前我国大型汽轮机制造厂有哈尔滨汽轮机厂东方汽轮机厂,上海汽轮机厂。

为了进一步降低机组单位功率的重量提高机组的内效率,有的制造厂正在研制更高参数的大型机组。

如日本川越电站700MW燃用天然气的超临界压力机组,其初参数压力为31.6MPa,温度为566/566℃,汽轮机的设计热耗为7461kJ/kWh,汽轮机组热循环效率为48.26%。

国内外600MW等级汽轮机组的蒸汽参数多数为:采用亚临界压力约为16~19MPa温度530~566℃的参数且以16.6~16.7MPa,540℃最为普遍;而采用超临界压力的蒸汽压力约为24MPa,温度536~566℃,汽轮机组的热耗,亚临界压力机组约为7790~8000kJ/kWh(GE公司的600MW调峰机组热耗为8441kJ/kWh),超临界压力机组约为7650~7910kJ/kWh。