汽轮机的调节方式

- 格式:ppt

- 大小:140.00 KB

- 文档页数:14

汽轮机初压控制和限压控制方式

汽轮机的初压控制和限压控制是两种不同的运行模式,它们主要区别在于控制器的作用对象和控制目标不同。

初压控制方式(Initial Pressure Control Mode):

1. 在这种模式下,锅炉设置机组负荷,而汽轮机处于跟踪模式。

此时,汽轮机的DEH(数字电液控制系统)中主蒸汽压力控制器投入,而负荷控制器切除。

2. 控制目标是维持阀前的主蒸汽压力,通过调节汽轮机阀门来达到设定的压力值。

3. 通常在机组并网且旁路全关后,系统会自动投入初压模式,也可以通过操作界面手动切换至此模式。

限压控制方式(Pressure Limiting Control Mode):

1. 在此模式下,汽轮机侧设定机组负荷并且锅炉跟随。

一旦选择了压力限制模式,汽轮机负荷控制器起主导作用。

2. 控制目标是确保主蒸汽压力不超过设定的限值,此时,压力控制器仅作为限制器运行。

3. 限压控制方式通常用于CCS(协调控制系统),当主汽压力低于设定值时,通过调节气门来维持压力。

总的来说,初压控制方式主要用于保持阀前的主蒸汽压力稳定,适用于汽轮机跟随锅炉负荷变化的情况;而限压控制方式则用于限制主蒸汽压力的上限,适用于汽轮机主动调整负荷而锅炉跟随的情况。

低压调节汽阀的2mm间隙调整为避免阀杆受压弯曲,油动机活塞杆与传动机构杠杆连接时必须满足下述要求:油动机活塞在0行程(上死点)位置时,阀梁底面与阀蝶上部脱离且最小间距为2mm,这时刻度指示为0。

该调整的五点操作要领如下:一油动机活塞杆拉到最高点(油动机活塞在0行程〈上死点〉位置)1须认可后,停EH油。

松开黑色抱箍的内六角螺钉。

拧开上,下两处测压螺孔的盖帽,使圆柱形不锈钢套筒拧开时不紧。

滤网松掉。

2拔出定位销,插入铁棒,或借助手动葫芦,使油动机活塞杆拉到最高点,且有哐铛到头的感觉,卷尺测量油动机活塞杆的长度尺寸,作为复测依据。

二调节汽阀降到最底位置(阀蝶与阀座接触)1油动机与杠杆不连接。

铜棒敲击杠杆的连接板,使调节汽阀降到最底位置,确认阀蝶与阀座接触的发闷声音。

倘若声音发脆,那只是阀梁底面与阀蝶上部接触。

须重新调整。

2油动机与杠杆连接。

松开上﹑下方的紧固螺母,拧螺纹套筒(两端内螺纹是反牙,反向动作),使杠杆倾斜且调节汽阀降到最底位置,铜棒敲击杠杆的连接板,确认发闷声音。

百分表指在杠杆,调准百分表零位。

否则重新调整。

三杠杆压实大弹簧,百分表原零位开始顺时针动作。

1拧螺纹套筒,使杠杆由倾斜往下拉紧,逐渐压实大弹簧(杠杆相对水平)。

这一过程,百分表原零位是不会动作的。

2 拧螺纹套筒,杠杆压实大弹簧,百分表原零位开始顺时针(增加读数)动作。

这时阀梁底面开始与阀蝶上部脱离接触。

否则重新调整。

四 2mm间隙调整1拧螺纹套筒,百分表原零位顺时针(增加读数)动作2mm。

这时阀梁提起2 mm (阀梁底面与阀蝶上部脱离且最小间距为2 mm)。

复测长度尺寸。

这时2mm间隙已调整。

否则重新调整。

2 复位检验。

反向拧螺纹套筒,百分表原零位复位。

还须铜棒敲击杠杆的连接板,确认发闷声音。

确认百分表原零位。

否则重新调整。

3拧螺纹套筒,百分表原零位顺时针动作2mm。

复测长度尺寸。

这时2mm间隙已调整确认。

否则重新调整。

五刻度指示为01拼紧紧固螺母,指针对准刻度牌的0位,内六角螺钉固定抱箍。

汽轮机调节原理汽轮机是一种利用蒸汽能量驱动的动力机械,广泛应用于发电厂、船舶和工业生产中。

汽轮机的调节原理是指通过控制蒸汽流量和蒸汽压力,实现对汽轮机转速和功率的调节。

下面将详细介绍汽轮机调节原理的相关内容。

首先,汽轮机的调节原理是基于对蒸汽流量和蒸汽压力的控制。

蒸汽流量的控制是通过调节汽门的开度来实现的,汽门的开度越大,蒸汽流量越大,汽门的开度越小,蒸汽流量越小。

而蒸汽压力的控制是通过调节调速阀来实现的,调速阀的开度越大,蒸汽压力越大,调速阀的开度越小,蒸汽压力越小。

通过对蒸汽流量和蒸汽压力的控制,可以实现对汽轮机转速和功率的精确调节。

其次,汽轮机的调节原理还涉及到调速系统和调负荷系统。

调速系统主要用于控制汽轮机的转速,通常采用机械式或电子式调速系统。

机械式调速系统通过调节调速器的位置来控制汽门的开度,从而实现对汽轮机转速的调节。

电子式调速系统则通过控制调速阀的开度来实现对汽轮机转速的精确调节。

调负荷系统主要用于控制汽轮机的负荷,通常采用机械式或电子式调负荷系统。

机械式调负荷系统通过调节负荷阀的开度来控制汽门的开度,从而实现对汽轮机负荷的调节。

电子式调负荷系统则通过控制负荷阀的开度来实现对汽轮机负荷的精确调节。

最后,汽轮机的调节原理还涉及到调节阀和控制系统。

调节阀主要用于调节汽门的开度,通常采用调节阀来实现。

控制系统主要用于监测汽轮机的运行状态,并根据设定值来控制调速系统和调负荷系统,通常采用PID控制系统来实现。

PID控制系统通过不断地调节调速系统和调负荷系统的输出,使汽轮机的实际转速和负荷始终保持在设定值附近,从而实现对汽轮机的精确调节。

综上所述,汽轮机的调节原理是基于对蒸汽流量和蒸汽压力的控制,通过调节汽门的开度和调速阀的开度,实现对汽轮机转速和功率的调节。

调节原理还涉及到调速系统、调负荷系统、调节阀和控制系统等内容。

通过对这些内容的详细介绍,可以更好地理解汽轮机的调节原理。

汽轮机(汽机)运行负荷调节与暖机技术方法一、汽轮机负荷的调节1、汽轮机负荷调节的方式:(1)节流调节:主蒸汽通过一个或几个同时开闭的阀门然后进入汽轮机。

(2)喷嘴调节:负荷变化时,依次开启或关闭若干个调节阀,改变调节级的通流面积控制进入汽轮机的蒸汽流量。

(3)滑压调节:汽轮机的调门开度保持不变,通过调节主蒸汽的压力以调节进入汽轮机的蒸汽流量和汽轮机的负荷。

2、各调节的方式的优缺点:(1)节流调节:调节装置的结构比较简单,没有调节级结构简单,制造成本低,但在部分负荷下因有节流损失,效率较低。

(2)喷嘴调节:喷嘴调节的调门控制机构比较复杂,不利于维修,但在部分负荷下只有部分调门存在节流损失,其他调门全开,因此经济效率较高。

(3)滑压调节:一般滑压运行时,调门开度为全开位置,不存在节流损失,但由于主蒸汽压力下降,使蒸汽的做功能力下降,降低了汽轮机的效率,但有利于汽轮机的快速加减负荷。

3、汽轮机负荷低于30%时为什么不得投入协调控制:由于我厂1、2U机组的DEH对汽轮机的负荷控制有调节级压力控制和功率控制两路反馈调节方式。

当汽轮机负荷低于30%负荷时,由于调节级压力不能准确的反映汽轮机的进汽量,因此不能作为汽轮机负荷调节的反馈。

这时,1、2U的DEH采用功率控制的模式,由于MCS也以汽轮机的功率作为对汽轮机调节的反馈,而MCS和DEH的功率仪表的偏差会造成汽轮机调节指令的频繁晃动,并造成汽轮机的调节不稳,因此应在DEH投入调节级压力控制,切除功率控制后,投入MCS控制。

4、汽轮机负荷低于30%时为什么不得投入协调控制:由于我厂1、2U机组的DEH对汽轮机的负荷控制有调节级压力控制和功率控制两路反馈调节方式。

当汽轮机负荷低于30%负荷时,由于调节级压力不能准确的反映汽轮机的进汽量,因此不能作为汽轮机负荷调节的反馈。

这时,1、2U的DEH采用功率控制的模式,由于MCS也以汽轮机的功率作为对汽轮机调节的反馈,而MCS和DEH的功率仪表的偏差会造成汽轮机调节指令的频繁晃动,并造成汽轮机的调节不稳,因此应在DEH投入调节级压力控制,切除功率控制后,投入MCS控制。

汽轮机的转速控制说明书一、引言感谢您选择使用本公司生产的汽轮机,本说明书将详细介绍汽轮机的转速控制方法和操作注意事项。

二、转速控制原理汽轮机的转速控制是通过调整汽轮机的负荷来实现的。

负荷越大,转速越高;负荷越小,转速越低。

在实际应用中,我们可以采用以下三种方法来控制汽轮机的转速。

1. 调整蒸汽阀通过调整汽轮机的蒸汽阀开度来控制蒸汽的流量,从而控制汽轮机的负荷。

根据转速的变化情况,适时调整蒸汽阀的开度,以达到所需的转速。

2. 调整调速器汽轮机通常配备有调速器,通过调整调速器的操作杆位置来改变汽轮机的负荷。

根据实际需要,将调速器操作杆向上或向下移动,从而调整汽轮机的转速。

3. 排汽调节在汽轮机中,通过排汽调节系统控制排汽活门的开度,从而改变汽轮机的负荷和转速。

通过合理调整排汽活门的开度,可以精确控制汽轮机的转速。

三、转速控制操作步骤在使用汽轮机进行转速控制时,需要按照以下步骤进行操作。

1. 检查汽轮机运行状态在进行任何转速控制操作之前,需要确保汽轮机处于正常运行状态。

检查各个部件是否正常运转,并确保没有任何异常情况出现。

2. 选择转速控制方法根据具体的转速需求,选择合适的转速控制方法。

可以根据负荷大小来调整蒸汽阀或调速器,也可以根据实际情况使用排汽调节系统。

3. 调整转速控制设备按照选定的转速控制方法,逐步调整相应的设备。

比如,逐渐调整蒸汽阀开度或操作调速器杆,或者调整排汽活门的开度。

4. 监控转速变化在调整转速控制设备的过程中,需要实时监控汽轮机的转速变化情况。

根据监控数据,及时调整控制设备,以达到所需的转速。

5. 检查转速稳定性在转速达到所需数值后,需要检查转速稳定性。

观察汽轮机的工作情况,确保转速保持在设定值并且稳定,没有明显的波动现象。

四、转速控制注意事项在进行汽轮机的转速控制时,需要注意以下几点。

1. 定期维护检查汽轮机是精密设备,需要定期进行维护检查,确保各个部件的正常运行。

定期更换易损件,保持设备的稳定性和安全性。

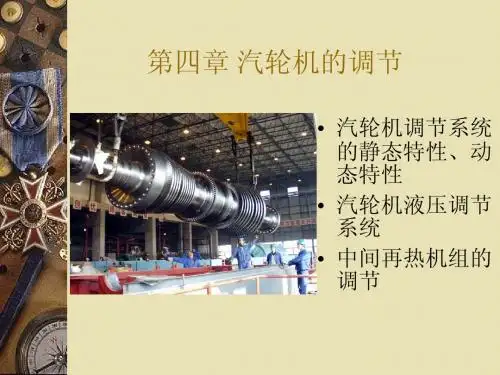

运行汽轮机的配汽方式汽轮机的配汽方式分为:节流配汽、喷嘴配汽和旁通配汽。

节流调节法:节流调节法也称质量调节法,汽轮机的进汽量全部经过一个或几个同时开关的调节汽门进入所有喷嘴,这种调节只有带额定负荷时,调节汽门全开,节流损失最小,此时汽轮机效率最高。

负荷减小时调节汽门关小,使蒸汽在调节汽门内产生节流作用,降低蒸汽压力,然后进入汽轮机,由于节流作用而存在节流损失,汽机的效率也降低。

喷嘴调节法:也称断流调节法,进入汽轮机的蒸汽量通过数只依次启闭的调节汽门,进入汽轮机的第一级喷嘴调整汽轮机的负荷。

每个调节汽门控制一组喷嘴,根据负荷的多少确定调节汽门的开启数目,在每一个调节汽门未开时,也有节流损失,但这仅是全部新蒸汽的一部分,因此在低负荷时比节流调节的节流损失小,经济性好。

缺点是检修安装时调整较为复杂,变工况时调节汽室温度变化大,负荷的变动整度不能太快。

旁通调节法:通常在汽轮机的经济负荷下,主调节汽门全开,超出经济负荷时开旁路门,把新蒸汽引至后面几级叶片中去。

其优点是在经济负荷时运行效率最高,节流损失最少。

其缺点当超过经济负荷时,旁通进汽,优质金属材料的比侧相应提高,其效率也因旁通阀的节流损失和旁通室压力升高而压力下降一. 节流配汽进入汽轮机的所有蒸汽都经过一个或几个同时启闭的调节阀,第一级为全周进汽,没有调节级。

结构简单,启动或变负荷时第一级受热均匀,且温度变化小,热应力小。

缺点:低负荷时节流损失太大。

二. 喷嘴配汽将第一级分成3~6个喷嘴组,各组相互隔开,各有一个调节汽门控制。

依次开启可减少节流损失。

缺点:调节级存在部分进汽损失且受热不均;调节级余速不能利用。

且负荷下降时高压缸各级温度变化大。

三. 节流-喷嘴联合配汽现代汽轮机大都设置了阀门状态管理功能,可实现配汽方式的切换。

低负荷时采用节流配汽,牺牲经济性换安全性;高负荷时采用喷嘴调节,提高效率。