动模板图设计说明书解析

- 格式:doc

- 大小:68.00 KB

- 文档页数:13

本科毕业论文(设计)题目手机壳模具设计与结构设计作者机械工程学院学院专业料成型与控制工程学号指导教师二〇一六年二月二十二日摘要本次设计就是将手机壳作为设计模型,将注塑模具的相关知识作为依据,阐述塑料注塑模具的整体设计过程。

该毕业设计的内容是手机壳的注塑模具,材料为PC,根据其结构形状特点以及通过对手机壳成型工艺的正确分析,确定型腔的总体布局,选择分型面,确定脱模方式,设计浇注系统等;同时本文对注塑模具进行简要介绍,对注塑模具中的主要零件进行设计计算,在设计过程中着重考虑其生产实际中的经济性和合理性。

关键词:注塑模具;注射成型;分型面AbstractThis design is the air refreshing agent box as a design model, the injection mold related knowledge as the basis, elaborated the whole design process of plastic injectio n mould.The content of graduation design is the injection mold of air refreshing agent box, the material is PC, according to the structure characteristics and the correct analysis of the air refreshing agent box molding process, to determine the overall layout of the cavity, the choice of parting surface, gating system design to determine the stripping method, etc.; at the same time this paper gives a brief introduction about the injection mould, the main parts of injection mold design and calculation, in the design process focuses on the actual production in the economy and rationality.Keywords:The plastic mold;the parametrization;;divides the profile目录摘要 (I)Abstract..................................................... I I第一章绪论 (1)1.1 模具介绍 (3)1.2 模具在加工工业中的地位 (3)1.3 模具的发展趋势 (3)第二章该塑件材料分析和工艺性分析 (4)2.1 材料分析 (6)2.2 工艺分析 (7)2.2.1尺寸及精度 (8)2.2.2表面粗糙度 (9)2.2.3形状 (9)2.2.4斜度 (9)第三章拟定成型工艺 (10)3.1制件成型方法 (10)3.2制件的成型参数 (10)3.3确定型腔数目.............................. 错误!未定义书签。

标准文件修改页文件编号修改条款 修改内容修改人/日期生效日期全文首次发行分发部门会签详细设计说明书模板文件编号版木 A0 贞数第1页共6贞編制部门 XX 部生效日期2019年10月15日编制审核批准□业务部 □研发部 □采购部 □生产部 □质量部 □行政部标准文件修订历史记录曽加•修订删除【模板使用必读:模板内容和页眉中【】包含内容为指导性的待替换文字,请在使用中替换为具体内容, 或删除。

文件提交时不得再含有这些内容J详细设计说明书模板引言L2 L3 L4编写目的 ..... 背景 ......... 术语打缩写解释参考资料 .....模块命名规则程序系统的组织结构3. 13.2 3.3程序1 4. 1 4.2 4.3 4.4 4.5 4.6 4.7 4.8 4.94. 104. 114. 12子系统划分 ...................... 模块划分.........................程序与功能需求、系统模块间的关系(标识符)设计说明................ 程序描述 .....功能 .........性能 .........输人项 .......输出项 .......算法 .........流程逻辑 .....接口 .........存储分配 .....注释设讣 .....限制条件 .....尚未解决的问题程序2 (标识符)设计说明4 4 4 45 5 5 5 56 6 6 6 6 6 67 7 7 7 7引言编写目的【给出项U详细设il•说明书的编写U的,同时指明读者对象。

】背景【说明:a.待开发软件系统的名称: b•本项U的任务提出者、开发者、用户和运行该程序系统的计算中心。

】术语与缩写解释【列出本文件中用到的专门术语的定义和外文首字母缩写的原词组J参考资料【提示:可包括:<1)本项11经核准的计划任务书、需求规格说明书、合同、项U设计概要说明书或上级机关的批文;(2)本文档所引用的资料、规范等,列出这些资料的作者、标题、编号、发表日期、出版单位或资料来源。

结构设计说明书本文档详细介绍了结构设计说明的各个章节,包括项目背景、设计目标、设计原则、结构组成、结构成员、结构材料、结构荷载、结构分析、设计计算、技术标准、施工工序、安全措施等。

1.项目背景介绍项目的背景信息,包括项目名称、项目地点、项目规模、项目时间等。

此部分可以附上项目背景的相关图纸或文档。

2.设计目标明确结构设计的目标和要求,如承载能力、刚度、稳定性、耐久性、抗震要求等。

可以具体列出每个目标的数值要求或等级。

3.设计原则阐述结构设计的原则和理念,包括经济性、安全性、可行性、可维护性等原则。

可以结合项目背景和设计目标进行解释。

4.结构组成详细描述结构的组成部分,如柱、梁、墙、楼板、桁架等,以及它们之间的连接方式。

可以附上示意图或结构图。

5.结构成员对结构中的每个成员进行单独介绍,包括尺寸、材料、连接方式等。

可以分别列出每个成员的参数表格。

6.结构材料介绍结构所使用的材料,包括混凝土、钢材、木材等,以及它们的性能参数和技术要求。

可以附上相关的材料测试报告或认证文件。

7.结构荷载列出结构所承受的各种荷载,包括恒载、活载、风荷载、地震荷载等,并对它们进行计算和评估。

可以附上荷载计算表格或计算过程。

8.结构分析对结构进行分析,包括静力分析、动力分析、有限元分析等。

可以附上相应的分析报告和计算工具。

9.设计计算根据设计目标和已有的分析结果,对结构进行设计计算,包括尺寸设计、承载能力验证等。

可以附上设计计算的公式和计算过程。

10.技术标准遵循相关的技术标准,包括国家标准、行业标准等。

可以列出每个标准的编号和内容摘要。

11.施工工序根据结构设计要求,列出施工的工序和顺序,包括基础施工、主体施工、封顶施工等。

可以附上施工工艺图或施工进度计划。

12.安全措施为保障施工和使用过程中的安全,提出相应的安全措施,包括施工安全、使用安全等。

可以附上安全技术措施文件或安全培训资料。

附件:在此部分列出本文档涉及的附件,包括项目背景图纸、结构荷载计算表格、设计分析报告、材料测试报告等。

付高钢村医药管理系统项目详细设计说明书1引言1.1编写目的本说明书是医药管理系统的详细设计。

其编写目的是在概要设计的基础上,针对该项目的每个模块,每个功能的实现方法进行详细的设计和划分,按照详细设计说明书的要求,进一步明确系统结构,为项目开发人员后期的编码工作做准备。

本文档的预期的读者是:项目开发人员项目经理项目测试人员1.2背景在前一阶段的概要设计文档中,已经通过顺序图解决了该系统功能的实现流程,包括系统的各模块间的关系设计等。

本文档就是在前一阶段成果的基础上,继续对系统的各模块进行详细的划分和说明。

2概述本项目的任务提出者:见概要设计文档单位:见概要设计文档开发者:见概要设计文档用户:见概要设计文档实现该软件的计算中心或计算机网络:见概要设计文档2.1基线以需求分析和概要设计为基准。

2.2范围本概要设计文档提供给系统设计开发人员,包括详细设计人员和项目组成员。

2.3定义2.4参考资料2.5术语与缩写解释3模块命名规则驼峰标识,由单词的全拼组成,除首单词外每个单词的首字母大写,例如:medcineManager4模块汇总4.1模块汇总表提示:这里模块是指相对独立的软件设计单元,例如对象类、函数包等等。

5子系统模块设计5.1类别管理模块5.1.1功能描述用户登录进入类别管理页面,能进行药品类别的管理,主要包括类别的添加,修改,查看和统计。

5.1.2相关模块5.1.3类图5.1.4类别管理类5.1.4.1方法5.1.4.1.1方法—药品信息的添加:public String add()5.1.4.1.1.1功能对药品的类别信息进行添加,类别编码是类别对象的一个标示,当添加一个类别信息时,需要判断此类别是否已经在数据库中,如果存在,则提示已存在该类别。

5.1.4.1.1.2参数无5.1.4.1.1.3算法无5.1.4.1.2方法—类别信息的模糊查询:public String queryallcategory()5.1.4.1.2.1功能为了方便用户查询已有类别,类别信息管理模块提供了类别模糊查询。

软件详细设计说明与模板引言引言是对这份软件系统详细设计报告的概览,是为了帮助阅读者了解这份文档如何编写的,并且应该如何阅读、理解和解释这份文档。

编写目的说明这份软件系统详细设计报告是基于哪份软件产品需求分析报告、哪份软件产品概要设计报告和哪份软件产品数据库设计说明书(如果该软件产品需要数据库支持)编写的,开发这个软件产品意义、作用、以及最终要达到的意图。

通过这份软件系统详细设计报告详尽说明了该软件产品的编码结构,从而对该软件产品的物理组成进行准确的描述。

如果这份软件系统详细设计报告只与整个系统的某一部分有关系,那么只定义软件系统详细设计报告中说明的那个部分或子系统.项目风险具体说明本软件开发项目的全部风险承担者,以及各自在本阶段所需要承担的主要风险,首要风险承担者包括:●任务提出者;●软件开发者;●产品使用者。

文档约定描述编写文档时所采用的标准(如果有标准的话),或者各种编写约定。

编写约定应该包括:●部件编号方式;●界面编号方式;●命名规范:●等等。

预期读者和阅读建议列举本软件系统详细设计报告所针对的各种不同的预期读者,例如,可能的读者包括:●开发人员;●项目经理;●测试人员;●文档编写人员;●等等。

描述文档中,其余部分的内容及其组织结构,并且针对每一类读者提出最适合的文档阅读建议。

参考资料列举编写软件系统详细设计报告时所用到的参考文献及资料,可能包括:●本项目的合同书;●上级机关有关本项目的批文;●本项目已经批准的计划任务书;●用户界面风格指导;●开发本项目时所要用到的标难;●系统规格需求说明;●使用实例文档;●属于本项目的其它己发表文件;●本软件系统详细设计报告中所引用的文件、资料;●相关软件系统详细设计报告;●等等。

为了方便读者查阅,所有参考资料应该按一定顺序排列。

如果可能,每份资料都应该给出:●标题名称;●作者或者合同签约者;●文件编号或者版本号;●发表日期或者签约日期;●出版单位或者资料来源。

湖南工学院课程设计设计课题注塑模具设计设计学院机械工程学院设计班级成型1001班设计者姓名原育民设计时间2013 年 12月目录1. 塑件的工艺分析 (4)1。

1塑件的成型工艺性分析 (4)1。

1.1 塑件材料ABS的使用性能 (5)1.1。

2 塑件材料ABS的加工特性 (5)1.2 塑件的成型工艺参数确定 (6)2 模具的基本结构及模架选择 (6)2。

1 模具的基本结构 (6)2.1.1 确定成型方法 (6)2。

1。

2 型腔布置 (7)2.1.3 确定分型面 (7)2.1。

4 选择浇注系统 (8)2。

1。

5 确定推出方式 (8)2。

1.6 侧向抽芯机构 (9)2.1。

7选择成型设备 (9)2.2 选择模架 (11)2.2.1 模架的结构 (11)2。

2。

2 模架安装尺寸校核 (11)3 模具结构、尺寸的设计计算 (12)3.1 模具结构设计计算 (12)3。

1.1 型腔结构 (12)3.1.2 型芯结构 (12)3。

1.3 斜导柱、滑块结构 (12)3.1。

4 模具的导向结构 (12)3。

2 模具成型尺寸设计计算 (13)3。

2.1 型腔径向尺寸 (13)3。

2。

2 型腔深度尺寸 (13)3.2。

3 型芯径向尺寸 (14)3.2.4 型芯高度尺寸 (14)3。

3 模具加热、冷却系统的计算 (15)3。

3。

1 模具加热 (15)3.3.2 模具冷却 (15)4. 模具主要零件图及加工工艺规程 (16)4。

1 模具定模板零件图及加工工艺规程 (16)4.2 模具侧滑块零件图及加工工艺规程....... 错误!未定义书签。

4.3 模具动模板(型芯固定板)零件图及加工工艺规程 (17)5 模具总装图及模具的装配、试模.......................... 错误!未定义书签。

5。

1 模具的安装试模。

.。

.。

.。

..。

...。

..。

.。

...。

.。

.。

.。

.。

.。

.。

..。

..。

.。

.。

185.2。

控制文档

修订历史

目录

1项目(系统)概述 (3)

1.1目的 (3)

1.2参考文档 (3)

2原型设计界面 (3)

2.1************需求/功能/流程 (3)

2.1.1原型设计界面 (3)

2.1.2界面/页面布局 (3)

2.1.3界面/页面说明 (4)

1项目(系统)概述

1.1目的

说明本文档的目的,例如用于帮助系统分析人员获取需求,与用户交流并澄清需求,用于指导软件系统界面设计

1.2参考文档

《详细设计》、《蓝图设计》、《需求定义书》等项目文件

2原型设计界面

2.1************需求/功能/流程

2.1.1原型设计界面

将结构化的需求进行框架化,因此原型也被称为线框图,具体的表现手法有很多种,相关的辅助软件也有很多,例如:Axure RP、Balsamiq Mockups、UIDesigner等等

2.1.2界面/页面布局

示例:

2.1.3界面/页面说明

这个页面完整的需求说明应该包括:

功能名称:功能(页面)的名称是什么

功能概述:该功能(页面)的主要作用是什么,满足用户什么需求,解决什么问题优先级:在整个项目的所有功能模块中优先级如何(P0、P1、P2…P0优先级最高)使用者:功能使用者,谁有权限使用前置条件:从哪里进入这个页面后置条件:操作后去到哪里

流程描述:以流程图的形式描述从前置条件到后置条件过程中所有主干、分支以及异常流程。

原型描述:产品原型图

功能规则:针对原型图的详细说明(如上的原型说明)其它:特殊需求的备注和说明。

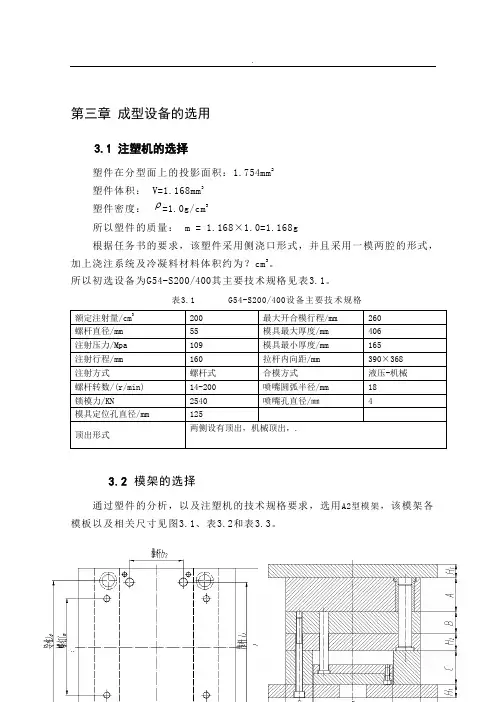

第三章成型设备的选用3.1 注塑机的选择塑件在分型面上的投影面积:1.754mm2塑件体积: V=1.168mm3塑件密度: =1.0g/cm3所以塑件的质量: m = 1.168×1.0=1.168g根据任务书的要求,该塑件采用侧浇口形式,并且采用一模两腔的形式,加上浇注系统及冷凝料材料体积约为?cm3。

所以初选设备为G54-S200/400其主要技术规格见表3.1。

表3.1 G54-S200/400设备主要技术规格3.2模架的选择通过塑件的分析,以及注塑机的技术规格要求,选用A2型模架,该模架各模板以及相关尺寸见图3.1、表3.2和表3.3。

图3.1 P2型模架示意图表3.2 模架各板厚尺寸表3.3模架孔位置尺寸H1=36㎜;A=56㎜;B=46㎜;H2=46㎜;C=76㎜;H3=36㎜;所以模具的总厚度为:36+56+46+46+76+36=296mm,在注塑机的装模行程之内。

3.3模具参数的校核(1)注射量的校核要求注射量不超过注射机的最大注射量,在注塑生产中,注塑机每一个成型周期向模具腔内注入的塑料熔体体积或质量称为塑件的注射量,其中包括浇注系统内所存留的塑料熔体体积,选择注塑机时,必须保证塑件的注射量小于注塑机的最大注射量的(80~85)%,最小注射量不小于注塑机注射量的20%,根据式kMmax≥M,M=n∑M i+m式中 Mmax-----注塑机最大注射量/ cm3;Mi-----浇注系统凝料的质量或体积/ cm3;m-----单个制件质量或体积/ cm3;n-----型腔数目/个;k-----注射机最大注射量利用系数,一般取0.8。

0.8×320≥2×5.8+4.33≈15.93 cm3。

故:注射机注射量满足要求。

(2)注射压力的校核塑料成型所需要的注射压力是由塑料品种、注射机类型、喷嘴形式、塑件形状以及浇注系统的压力损失等因素决定的。

注射压力的校核是检验注射机的最大注射压力能否满足制品的成型要求。

塑料盒三板模模具设计说明书设计人员:指导老师:专业:机械工程及自动化现代设计方向时间:2011.11.28——2012.01.06目录零件的工艺性分析……………………………………产品零件的工艺方案拟定…………………………设计计算………………………………………………机床的选择…………………………………………浇注系统形式选择和截面尺寸的计算………………导向机构的设计………………………………………模具的总体结构图……………………………………设计总结………………………………………………参考文献………………………………………………零件的工艺性分析:(1)外形尺寸该塑件壁厚约2mm,塑件外形尺寸不大,塑件熔体流程不太长,塑件流程不太长,塑件材料为ABS,是热塑性塑料,流动性中等,适合于注射成型。

(2)精度等级塑件精度为MT2,并分为A、B类尺寸,按类别、精度和基本尺寸计算公差。

(3)脱模斜度 ABS的成型性能好,成型收缩率较小,且塑件形状容易脱模,设脱模斜度为1°,很短部分可以取36ˊ即0.6°,如深2mm的侧型芯。

产品零件的工艺方案拟定:ABS树脂(丙烯腈-苯乙烯-丁二烯共聚物,ABS是Acrylonitrile Butadiene Styrene的首字母缩写)是一种强度高、韧性好、易于加工成型的热塑型高分子材料,常被用于制造仪器的塑料外壳。

ABS树脂是微黄色固体,有一定的韧性,密度约为1.04~1.06 g/cm3。

它抗酸、碱、盐的腐蚀能力比较强,也可在一定程度上耐受有机溶剂溶解。

ABS树脂可以在-25℃~60℃的环境下表现正常,而且有很好的成型性,加工出的产品表面光洁,易于染色和电镀。

因此它可以被用于家电外壳玩具等日常用品。

1、ABS的注射成型过程及工艺参数注射成型过程混料—干燥—螺杆塑化—充模—保压—冷却—脱模—塑件后处理(1)成型前的准备。

对ABS的色泽、粒度和均匀度等进行检验。

概要设计说明书范例及模板概要设计说明书(SDS)是一种设计文档,旨在提供有关软件系统的概念设计,架构和基本模块的详细描述。

在本文中,将介绍SDS的概念和目的,重点讨论SDS的结构和内容,并提供一个SDS模板示例。

此外,还将介绍编写SDS的最佳实践,并提供一些有关如何编写清晰,易于阅读和易于维护的SDS的技巧。

概念和目的概要设计说明书(SDS)是一个机构,用于描述软件系统的架构和基本模块。

它是在软件开发过程的设计阶段生成的,它描述所需软件系统的外观和感觉,并提供了开发人员需要了解的有关软件系统的详细信息。

SDS的主要目的是将概念设计文档转换为技术设计文档,使开发人员,主管,测试员和其他利益相关者可以理解软件系统的外观,感觉和实现细节。

它确保项目团队了解软件系统的目标和要求,并在软件实现和测试的过程中提供指导。

SDS的结构和内容一个典型的SDS通常包含以下组成部分:1. 引言引言包括介绍SDS和软件系统的概述,包括目的,目标,范围,背景和参考文献。

它还应该阐述系统的问题陈述和解决方案(系统的功能要求和业务规则)。

2. 体系结构设计该部分应该提供软件系统的详细体系结构设计。

这应包括所有不同部分的定义和功能,组成软件系统的所有模块,以及它们之间的相互交互关系。

尽管有一些结构可在该部分不进行详细介绍,但它们应列举在体系结构设计的上下文中。

3. 数据流图数据流图通过以图表的方式描述所需的数据传递和处理,提供了软件系统的高级概述。

它应该标识不同模块之间的数据传递。

在该部分,开发人员应该定义由业务信息系统产生的所有输入或输出的数据,包括与其他软件系统进行通信所需的所有API和数据传递。

4. 接口设计接口设计列举了软件系统的其他外部接口。

这包括与硬件、其他操作系统或不同部分的通信,以确保软件系统可以有效地工作。

5. 安全设计安全设计描述了软件系统的安全特征。

这包括数据加密、用户身份验证和授权过程,以及其他与信息安全相关的方面。

设计说明书目录第一章概况 (6)1、效果图 (6)2、工程概况 (9)3、工程设计的主要依据 (10)4、本工程所处建设场地的市政公用设施和交通运输条件 (13)5、项目的组成、分期实施情况和设计范围 (13)6、设计指导思想和设计特点 (13)第二章总平面 (14)1、设计依据及基础资料 (14)2、场地概述 (15)3、总平面布置 (15)4、竖向设计 (16)5、交通组织 (16)6、场地景观设计 (17)7、场地无障碍设计 (17)8、总平面安全设计 (17)9、综合管网 (17)10、主要技术经济指标 (18)第三章建筑 (19)1、设计依据 (19)2、设计说明 (20)3、建筑项目主要特征表 (23)4、门窗工程 (24)5、项目分期建设内容和对续建、扩建的设想及措施 (34)6、幕墙工程、特殊屋面工程及其他需要另行委托设计、加工的内容的说明 (34)7、人防设计 (34)8、三新技术应用情况说明 (34)9、建筑产业化应用情况说明 (34)10、绿色建筑设计说明 (35)第四章结构 (35)1、工程概况 (35)2、设计依据 (36)3、结构设计安全标准 (37)4、场地分析和地勘报告分析 (37)5、主要荷载取值 (43)6、地基基础及环境设计 (44)7、上部及地下室结构设计,含重庆市高层建筑工程结构抗震基本参数表(2010年版) (45)8、主要结构材料选用 (145)9、新技术、新结构、新材料的采用 (145)第五章给水排水 (145)1、设计依据 (145)2、设计范围 (146)3、工程概况 (146)4、给水 (147)5、热水系统 (150)6、水质、水温、水压特殊要求 (150)7、循环冷却水系统 (150)8、游泳池循环水处理系统 (150)9、绿化灌溉 (150)10、排水系统 (150)第六章电气 (153)1、设计依据 (153)2、设计范围 (154)3、变、配、发电系统 (154)4、照明系统 (159)5、建筑智能化系统 (160)6、建筑防雷 (161)7、接地及安全措施 (163)8、新技术、新产品运用情况说明 (164)9、计算书 (164)10、节能及绿色建筑 (184)第七章采暖通风与空调、热能动力 (187)1、设计依据 (187)2、工程概况及内容 (187)3、设计参数 (188)4、通风系统设计 (189)5、供暖 (191)6、空调设计 (191)7、管道及保温材料的选择 (193)8、系统计量及控制要求 (193)9、附表(主要设备材料表) (193)10、附图 (193)11、消声与减震 (193)12、安装与材料 (193)13、防腐与保温 (195)14、系统调试 (195)15、其他 (196)第八章消防 (196)1、设计依据 (196)2、设计范围及原则 (197)2、工程简述 (197)3、总图消防 (199)4、建筑 (199)5、结构防火 (201)6、给水排水消防 (202)7、电气消防 (205)8、暖通消防 (208)第九章园林景观 (216)第十章节能与绿色建筑设计 (216)1、设计主要依据 (216)2、节能与绿色建筑设计概况 (217)3、建筑专业 (217)4、结构专业 (229)5、给排水专业 (229)6、电气专业 (230)7、暖通专业 (233)第十一章环境保护 (235)1、设计依据 (235)2、主要污染源和污染物 (235)3、污水处理 (235)4、减震防噪 (235)5、废气排放、减震防噪处理 (235)6、废渣处理 (236)第十二章概算 (236)附录 (236)1. 《建设用地规划条件函》(渝规潼南条件函(2011)0034号)2362. 《建设工程方案设计审查意见函》渝规潼方案函(2013)0080号2363. 《建设项目规划管理报建审查复函》渝规潼(工程)复函(2013)0086号 (236)4. 《潼南县公安消防大队关于同意重庆卓然地产发展有限公司卓然铂金公馆B区建设工程(方案)消防设计审查意见的函》潼公消(建方)字(2014)第6号 (236)第一章概况1、效果图鸟瞰图沿街透视图中庭透视图现场照片2、工程概况项目名称卓然.铂金公馆(B区)项目所在地潼南金潼大道项目业主方重庆卓然地产发展有限公司建筑性质多层公共建筑、高层住宅建筑面积(地上/地下)(194092.43/30470.45㎡)最大建筑高度(地上/地下)(99.3/7.6m)最大建筑层数(地上(33/-2)建筑用地面积55455㎡建筑总面积224562.88㎡/地下)建筑抗震设防分类类别是否绿色建筑丙类否建筑场地类别绿色等级II类基本抗震设防烈度六度主要结构体系剪力墙是否高切坡(深基坑)否是否超限高层否人防保护等级无(异地人防)最高日用水量1658.91m3/d最高日污水量1173.68m3/d电力安装总容量10370KVA总冷/暖负荷——动力负荷——概算总造价48492.87 万元备注——3、工程设计的主要依据(一)设计中贯彻的国家政策、法规《重庆市建设工程初步设计文件编制技术规定》(2013年版)《建筑工程设计文件编制深度规定》(2008版)《民用建筑设计通则》(GB 50352-2005)《住宅建筑规范》(GB50368-2005)《住宅设计规范》(GB50096-2011)《商店建筑设计规范》(JGJ 48-88)《汽车库建筑设计规范》(JGJ 100-98)《无障碍设计规范》(GB50763-2012)《重庆市居住建筑节能50%设计标准》(DBJ50-102-2010)《公共建筑节能(绿色建筑)设计标准》(DBJ50-052-2013)《建筑外门窗气密、水密、抗风压性能分级及检测方法》(GB/T 7106-2008)《建筑设计防火规范》(GB50016-2006)《高层民用建筑设计防火规范》(GB50045-95(2005版))《汽车库、修车库、停车场设计防火规范》(GB5006-97)《重庆市城市规划管理技术规定》(2012)《建筑结构荷载规范》(GB50009-2012)《混凝土结构设计规范》(GB50010-2010)《建筑地基基础设计规范》(GB50007-2011)《建筑抗震设计规范》(GB50011-2010)《砌体结构设计规范》(GB50003-2011)《建筑给排水设计规范》(GB50015-2003(2009年版))《室外给水设计规范》(GB50013-2006)《室外排水设计规范》(GB50014-2011)《建筑灭火器配置设计规范》(GB 50140-2005)《节水型生活用水器具》(GJ164-2002)《供配电系统设计规范》(GB50052-2009)《低压配电设计规范》(GB50054-2011)《民用建筑电气设计规范》(JGJ16-2008)《电力工程电缆设计规范》(GB50217-2007)《城市工程管线综合规划规定》(GB50289-98)甲方提供的设计委托书、任务书国家及重庆市其它相关法律法规等《重庆市建设领域限制、禁止使用落后技术通告(第一~七号)》(二)城市建设有关部门(规划、消防、园林、人防等)对本工程方案设计的批复文件《建设用地规划条件函》(渝规潼南条件函(2011)0034号)《建设工程方案设计审查意见函》渝规潼方案函(2013)0080号《建设项目规划管理报建审查复函》渝规潼(工程)复函(2013)0086号《潼南县公安消防大队关于同意重庆卓然地产发展有限公司卓然铂金公馆B区建设工程(方案)消防设计审查意见的函》潼公消(建方)字(2014)第6号(三)项目立项书、可行性研究报告、选址意见书、政府有关主管部门批准文件的名称、文号:《重庆市企业投资项目备案证》备案证地字第500223201300081号(四)工程所在建设场地的工程地质勘察报告、地灾评估报告、环境评估报告等:《重庆紫苑土地规划整治有限公司“卓然•铂金公馆(B区)”工程详勘报告》2013年12月(五)其他设计依据:无。

CSCI详细设计说明书书模板⽂档编号:项⽬名称XXXX CSCI详细设计说明书单位名称XXXX年X⽉修改记录⽬录1 范围1.1 标识1.2 CSCI 概述1.3 ⽂档概述2 引⽤的⽂档3 CSCI 设计3.1 CSCI结构3.2 CSCI运⾏组织3.3 CSCI性能要求3.4 CSCI设计限制和约束3.5 CSCI测试计划4 CSC 设计4.x CSC的名称和唯⼀标识符4.x.y 下⼀级CSC的名称和唯⼀标识符4.x.y.z CSU的名称和唯⼀标识符5 CSCI数据说明5.1 CSCI内部数据元素5.2 CSCI外部接⼝数据元素6 CSCI数据⽂件6.1 CSC和CSU数据⽂件的交叉引⽤6.x数据⽂件名和唯⼀标识符7 需求可追踪性1 范围1.1 标识【系统背景】系统标识符:(系统标识符)系统名称:(系统名称)缩写:给出系统的缩写【适⽤的CSCI】标识符:(CSCI标识符)名称:(CSCI名称)缩写:给出CSCI的缩写1.2 CSCI 概述【系统功能概述】简要描述本系统的功能。

【CSCI功能概述】(给出CSCI在需求规格说明书中对应的需求规格标识号的引⽤)。

如有必要可⽤图⽰表⽰本CSCI在系统中的位置(顶层系统结构图)。

1.3 ⽂档概述【⽤途】本⽂档⽤于描述在进⾏CSCI详细设计中每个阶段的设计结果,提供CSCI 的详细设计说明书。

【内容】本⽂档的主题内容如下:描述CSCI的功能和作⽤;定义CSCI的结构(⽤⼀组CSC,以及这些CSC之间的接⼝关系,定义CSC 的名称,标⽰符,分配的需求集);定义CSCI设计限制;定义CSCI资源使⽤设计;定义CSCI每个CSC以及CSU的详细设计。

描述每个CSC可追溯的需求规格和接⼝规格说明。

2引⽤的⽂档按下列格式列出本⽂档引⽤到的所有⽂档。

【序号】【⽂档编号】【⽂档名称】3 (CSCI名称)详细设计3.1 (CSCI名称)结构3.1.1 (CSCI名称)详细结构【CSC分配】列表给出每个CSC的分配。

XXX有限公司详细设计说明书文档修订记录*变化状态:A——增加• Ml——修改.D——删除冃的..... 适川范禺.读者对彖.1 9功能模块实现设计1. 3 --------------------------------------2. 1 公用模块实现设计2.2 专用模块实现设计2. 3 存储过程实现设匸2. 4 触发器实现设计….外部接口实现设计3. 1 外部接口I实现设计3.2 外部接口2实现设计其他实现设计.程序文件清单附录6. 1引用文档/6. 2参考资料6. 3附录-术语衣6.4附录一4i・1目的[说明编写该文档的目的与目标。

11 • 2适用范围I说明该文档的适用范创。

71. 3读者对象I说明该文档的预期读者。

72功能模块实现设计I详细设计是面向模块的,或者说是而向部件(组件或构件)的,不是面向组织结构或部门单位的。

一个组织或单位,根据角色的授权,可以挂上某些功能模块。

若为OS或BfA/S结构,则要说明该模块运行崔哪一层上。

J2. 1公用模块实现设计I公用模块的提取与设计特别重要,设计它的目的是为了复用,因此它直接影响到系统的详细设计、编程、运行的质崑公用模块设计包括如下内容:/)2)刃4)模块编号:按照命名规则,如:G-XXX,将此公用模板编号写上。

模块名称:写上此公用模块的中文名。

模块功能:详细列出此公用模块的所有功能。

模块背景描述:对背景进行简单的描述。

为什么需要此模块功能,其上下文环境。

涉及业务背景内容,与需求棺结合。

模块算法设计:对于系统屮重要的核心模块,用伪语言详细描述出此公用模块的算法,标准是使程序人员据此能顺利地书写程序。

在算法设计时,需要考虑下列问题: 调用参数的描述:表述参数的结构,入口出口说明。

操作对象的描述:该功能对哪些数据对彖(档案)进行写操作,对嘛些对彖进行读操作,写操作的对象列在哪些功能里舟到。

特别引用的描述:对引用的公共资源、特殊引曲的函数进行说明。

桥梁⼯程课程设计设计说明书解析学号(桥梁⼯程课程设计)设计说明书钢筋混凝⼟空⼼板桥设计净-9+2×0.5m(护栏),跨径L k=13m,公路Ⅰ级起⽌⽇期:2013 年 5 ⽉27 ⽇⾄2013 年 6 ⽉7 ⽇学⽣姓名班级成绩指导教师(签字)⼟⽊⼯程学院2013年6 ⽉ 4 ⽇⽬录1.封⽪ (1)2.⽬录 (2)3.课程设计任务书 (3)4.桥梁⼯程课程设计计算书 (6)1).设计基本资料 (6)2).横向分布系数计算 (6)3).板梁的内⼒计算和内⼒组合 (10)4).板梁正截⾯抗弯强度计算与配筋 (14)5).板梁斜截⾯抗剪强度核算与配筋 (15)6).板梁(T梁)挠度计算与予拱度设置 (17)7). 板式橡胶⽀座设计 (21)5.参考⽂献 (23)天津城市建设学院课程设计任务书2012 —2013 学年第2 学期⼟⽊⼯程学院道路桥梁与渡河⼯程专业10道桥2 班课程设计名称:桥梁⼯程课程设计设计题⽬:钢筋混凝⼟空⼼板桥设计完成期限:⾃2013 年 5 ⽉27 ⽇⾄2013 年 6 ⽉7 ⽇共 2 周指导教师(签字):郭红梅董鹏教研室主任(签字):批准⽇期:2013 年 5 ⽉24 ⽇任务书⼀、⽬的与要求桥梁⼯程课程设计是⼟⽊⼯程专业道桥⽅向《桥梁⼯程》专业课教学环节的有机组成部分,其⽬的在于通过桥梁⼯程设计实践的基本训练,深化掌握本课程的实⽤理论与设计计算⽅法,为今后独⽴完成桥梁⼯程设计打下初步基础。

学⽣应在教师的指导下,综合应⽤所学建筑材料、结构⼒学、弹性⼒学、结构设计原理、桥涵⽔⽂、桥梁⼯程、墩台基础等课程知识和桥梁实习所积累的⼯程实践经验,贯彻理论联系实际的原则,按时按量独⽴完成所规定的设计⼯作。

具体要求如下:1.根据标准图、技术规范与经验公式,正确拟定各部结构尺⼨,合理选择材料、标号。

2.计算结构在各种荷载与其他因素作⽤下的内⼒,进⾏配筋设计与强度、稳定性、刚度的校核。

3.正确理解《公路桥涵设计规范》有关条⽂,并在设计中合理运⽤。

模具课程设计说明书篇一:模具因材施教说明书模板+课程设计(说明书)题目: 冲裁件设计学生姓名:学号 :专业 :金属资料工程指导教师 :吴敏、邹隽、余海洲评阅教师 :吴敏、邹隽、余海洲达成日期: 2021 年 1 月 18 日目录第一章设计任务. .3第二章选定确立工艺方案及模具构造为形式3 2.1冲压工艺解析..32.2冲压工艺路线图确实定4第三章模具整体构造的设计.. 53.1模具种类确实定53.2定位方式的选择53.3卸料装置的选择53.4导向装置确实定5第四章排样图设计.64.1排样有关尺寸的计算.64.2绘制排样图6第五章主要工艺计算75.1压力中心的计算75.2冲压力的计算.. .85.3组织工作部件刃口尺寸计算10第六章主要部件构造尺寸的观点设计106.1凹模构造的设计..116.2冲孔凸模构造的设计126.3凸凹模构造的设计13 6.4定位部件的设计146.5弹簧的设计146.6凸凹模尺寸确立.. (17)6.7卸料螺钉的设计.... .176.8卸料装置的设计 (17)6.9模柄确实定..... ... .176.10上垫板确实定... . . (17)6.11刚性推件装置确实定.. (17)6.12凸模固定板确实定.. ... . .176.13凸凹模固定板确实定.. ... . 18第七章模架及其余部件的设计19第八章冲压设施的采纳208.1压力机的选择. 208.2模具的闭合高度的计算 (21)第九章固定方式确实定229.1凸和凹模的固定... . (22)9.2确立装置基准 (23)第十章绘制模具装置图... . . (24)第一章设计任务冲压手工及模具设计(机械部件见附图)第二章确立工艺方案及模具构造形式2、1 冲压工艺解析1、(1) 部件资料、尺寸公差要求此工件资料为 45 钢,拥有优异的冲压灵巧性,合适冲裁。

(2)部件尺寸精度工件构造相对简单,只有落料和冲孔两个研磨。

本设计实例为一塑料水杯,如图(1)所示。

材料为PP,塑件为倾斜壁不需脱模斜度;塑件的质量要求是不允许有裂纹和变形缺陷,大批量生产。

图(1)塑料水杯1、塑件的分析(1)外形的尺寸该塑件为圆形,壁厚为3mm,无孔,结构较简单,适合于注射成型。

(2)精度等级零件图中重要的尺寸有φ80±0.5、Φ74±0.5、125±1、110±1、12±0.2、φ60±0.5、φ54±0.5、5±0.2、R100、R103,对照附表C、附表B(GB/T14486—1993),知道这些尺寸的公差等级在2级以上,为高精度等级,圆角R1、R2属一般精度等级。

2、PP的性能分析(1)使用性能密度小,强度刚度,硬度耐热性均优于低压聚乙烯,可在100度左右使用.具有良好的电性能和高频绝缘性不受湿度影响,但低温时变脆,不耐磨易老化. 适于制作一般机械零件,耐腐蚀零件和绝缘零件、盆、桶、家具、薄膜、编织袋、瓶盖、汽车保险杠等。

(2)成型性能1)结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解。

2)流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形。

3)冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低方向方向性明显.低温高压时尤其明显,模具温度低于50度时,塑件不光滑,易产生熔接不良,留痕,90度以上易发生翘曲变形。

4)塑料壁厚须均匀,避免缺胶,尖角,以防应力集中。

3、初步选定注射机(1)注射量的计算通过计算得塑件体积:V塑=81.125cm3(2)本模采用一模四腔结构,如图(2)所示。

为了保证四个型腔同时进料,考虑采用平衡式的浇注系统,浇注系统的凝料可根据经验按照塑件体积的0.2~1倍来估算,这里取0.2倍,故一次注入模具型腔塑料熔体的总体积(即浇注系统的凝料和塑件体积之和)为V总=V塑(1+0.2)×4=81.125×1.2×4cm3=389.4cm3图(2)型腔布置形式(3)选择注射机每一次注入模具型腔的塑料总体积V总=389.4cm3,注射机V机=V总/0.8=389.4/0.8=486.75cm3,查表2.24初选定注射机型号为XS—ZY—1000,其主要技术参数见表1.1.表1.1 注射机主要技术参数理论注射量/cm3 1000 最大模具厚度/mm 700螺杆直径/mm 85 最小模具厚度/mm 300注射压力/MPa 121 模具定位孔直径/mm 150锁模力/KN 4500 喷嘴球半径/mm 18拉杆内间距/mm 650×550 喷嘴口孔径/mm 7.5最大开模行程/mm 700(4)注射机的相关参数校核1)注射压力校核一般塑件的成型压力在70~150MPa范围内,该注射机的公称注射压力P公=121MPa,所以注射压力合格。

广西科技大学机制工艺课程设计(动模板)设计说明书学生姓名:刘淮学生学号:20150140702指导教师:邓丽专业班级:机械Z135班专业方向:广西科技大学职业技术教育学院二零一六年六月机械制造工艺学课程设计任务书一、设计题目动模板零件的机械加工工艺规程及工艺设备设计二、原始资料(1) 被加工零件的零件图 1张(2) 生产纲领:5000件/年三、上交材料1.手绘制零件图 1张2.编制机械加工工艺过程综合卡片 1套3.编制机械加工工艺卡片 1套4.编写课程设计说明书 1份四、进度安排本课程设计要求在2周内完成。

1.第l~2天查资料,熟悉题目阶段;2.第3~4天,零件图的绘制;4.第5-~9天,机械加工工艺规程的设计并编制出零件的机械加工工艺卡片;5.第10~12天,整理并完成设计说明书的编写;6.第13~14天,答辩。

目录机械制造工艺学课程设计任务书 (Ⅰ)序言 (1)1 零件分析 (2)1.1零件的生产类型及生产纲领 (2)1.2 零件的作用 (2)1.3 零件的工艺分析 (2)2 机械加工工艺规程设计 (5)2.1基面的选择 (5)2.2制订工艺路线 (7)3机械加工工艺规程设计 (5)3.1刀具的选择 (5)3.2确定机械加工余量及工序尺寸 (7)4总结 (44)参考文献 (45)序言机械制造工艺学课程设计是在我们学完了机械制造技术基础和机械制造工艺学等课程之后进行的。

这是我们对所学各课程的一次深入的综合性的总复习,也是我们在走进社会工作岗位前的一次理论联系实际的训练。

因此,它在我们的大学课程学习中占有重要的地位。

此次课程设计,需要我们熟练掌握基础课程知识以及充分了解专业学科知识,如运用软件绘制零件图、毛坯图,零件加工工艺路线的定制等。

同时通过设计让我们学会查询各种专业相关资料,有助于扩展我们的知识面。

总的来说,就是要让所学理论知识在实际设计过程中得到最充分地利用,并不断提高自己解决问题的能力。

本设计的内容是制订动模板加工工艺规程。

通过分析动模板从毛坯到成品的机械加工工艺过程,总结其结构特点、主要加工表面,并制定相应的机械加工工艺规程。

本着力求与生产实际相结合的指导思想,本次课程设计达到了综合运用基本理论知识,解决实际生产问题的目的。

由于个人能力所限、实践经验少、资料缺乏,设计尚有许多不足之处,恳请老师给予指教。

1 零件分析1.1 零件的生产类型及生产纲领设计时给定年生产量为5000件/年,由于零件尺寸较大,故为大批生产。

1.2 零件的作用本次课程设计题目给定的零件是动模板,该零件的功用是连接和支撑。

工人操纵手柄即可使操纵杆获得不同的转动位置,从而使机床主轴正转、反转或停止转动。

1.3 零件的工艺分析从零件图上来看,该零件结构较复杂,其主要加工表面以及加工表面之间的要求有:高度300mm 一个端面的表面粗糙度Ra 为3.2;高110mm 长宽均为64mm 的凸台端面,倒角半径为R15;长度为255mm ,宽度为146mm 深度为534的通孔,圆角半径为R20,表面粗糙度Ra 为3.2;凹槽中有4-Φ24均匀分布的孔;底面中心孔Φ100、32个M10深45的孔、6个M30深45的孔、6个M16深45的孔;中心阶梯孔总高度为34mm,Φ128mm 孔的高度为16mm, Φ92030.00 mm 孔内表面,尺寸公差等级为IT6~IT7级,表面粗糙度Ra 为1.6;4-Φ80030.00 mm 中心距为390mm 均匀分布的孔,要求尺寸公差为IT6~IT7级;凸台孔Φ20内表面粗糙度Ra 为3.2;300mm 方向两个Φ30深76的孔;长度255 mm 宽度146mm 的圆弧半径为R20的型孔,要求其内表面的表面粗糙度Ra 为3.2。

其余表面用不去除材料的方法获得。

有以上的分析可知,可以先加工端面,然后加工孔。

这样子对于后续的加工,其精度要求更加容易得到保证。

2 机械加工工艺规程设计2.1 基面的选择2.1.1 选择定位基准:(1)精基准的选择:考虑要保证零件的加工精度和装夹准确方便,依据“基准重合、基准统一、互为基准、自为基准”原则,又由于工件的底面有很多孔,所以可以采取“一面两孔”的定位方式,即右端面两个对称的Φ80的孔的中心线和工件的右端面为定位精基准,定位元件为“一面两销”,一个Φ80mm的圆柱销和一个用于孔为Φ80mm的菱形销。

(2)粗基准的选择:选择粗基准,主要应保证各加工表面余量均匀、足够。

由于已选定端面和B面两孔为定位精基准,因此可以选择铸件不加工的左端面表面和上表面为定位粗基准。

2.1.2 精基准的选择主要考虑的是基准的重合问题。

当设计与工序的基准不重合时,因该进行尺寸换算。

2.2 制订工艺路线生产为大批量生产,故采用万能机床配以专用夹具,并尽量使工序集中来提高生产率。

同时还可降低生产成本。

工艺路线方案:工序1:铸造;工序2:粗铣B端面;工序3:粗铣、半精铣左端面槽;工序4:以左端面槽为基准,粗镗、半精镗、精镗4-Φ80孔;工序5:粗镗Φ100mm ;工序6:粗镗Φ128mm 孔,粗镗→半精镗→精镗Φ92mm 的通孔;工序7:以Φ80mm孔为基准,铣方孔上下左右面,铣下底面,铣R20圆角;工序8:钻C端面Φ30深76mm的孔;工序9:钻4-Φ24mm孔;工序10:钻→扩→铰Φ20mm;工序11:钻B端面孔6-Φ13.5mm并攻6-M16螺纹、钻4-Φ22.5mm(前面已加工两个)孔并攻6-M30螺纹、钻32-Φ8.5mm的孔并攻32-M10螺纹;工序12:去毛刺;工序13:终检;工序14:入库。

3工序设计3.1选择加工与工艺设备(1)选择机床根据不同的工序选择机床工序1:铸造;砂型铸件毛坯,采用砂型机器造型,两分模面,不用选用机床;工序2:粗铣B端面,粗铣零件的左右端面。

粗加工精度要求不高,选用X53T 铣床;工序3:粗铣、半精铣左端面槽;选用X53T铣床;工序4:由于4-Ф80mm孔精度较高,且长度比较大,因此我们选用T616镗床;工序05:粗镗Φ100mm 、粗镗Φ128mm 孔,粗镗→半精镗→精镗Φ92mm 的通孔选用T616镗床;工序06:以Φ80mm孔为基准,铣方孔上下左右面,铣R20圆角,用XK7132数控铣床加工;工序7:钻C端面Φ30深76mm的孔,选用Z35摇臂钻床;工序8:钻4-Φ24mm孔,选用Z35摇臂钻床;工序9:钻→扩→铰Φ20mm,选用Z35摇臂钻床;工序10:钻B端面孔6-Φ13.5mm并攻6-M16螺纹、钻4-Φ22.5mm(前面已加工两个)孔并攻6-M30螺纹、钻32-Φ8.5mm的孔并攻32-M10螺纹采用jcs-018A数控加工中心加工;去毛刺、检验尺寸,在钳工台加工。

(2)选用夹具所有的工序都采用专用夹具(3)选择刀具①在X5T立式铣床、XK7132数控铣床采用硬质合金端铣刀Y15②在立式钻床上机加工的刀具选用Ф18.5mm麻花钻,Ф19.5.5mm扩刀,Ф30mm锥柄机用铰刀;③在JCS-018A数控加工中心上的钻到刀Ф13.5mm麻花钻Ф22.5mm麻花钻,Ф8.5.5mm 麻花钻,M10,M16、M30的攻丝。

(4)选择量具量具为游标卡尺,量具为千分尺。

3.2确定工序尺寸根据各原始资料及制定的零件加工工艺路线,采用计算与查表相结合的方法确定各工序加工余量,中间工序公差按经济精度选定,确定各加工表面的机械加工余量,工序尺寸及毛坯尺寸如下:“动模板”零件材料为ZG35,成产类型为大批量(1)确定平面的加工余量①零件的下端面表面的粗糙度为Ra3.2,应以4-Ф80mm孔的下圆面为基准进行粗铣后半精铣,查《切削用量简明手册》选择Y15硬质合金端铣刀,查表3.5可知道粗铣的切削深度为3mm,进给量为0.9mm/r,半精铣的深度为1.7,进给量为0.8mm/r②左槽面端面表面的粗糙度为Ra3.2,应以零件的上端面表面为基准进行粗铣后进行半精铣,查《切削用量简明手册》表1.2选择Y15硬质合金端铣刀,查表3.5可知道粗铣的切削深度为3mm,进给量为0.9mm/r,半精铣的深度为1.7,进给量为0.8mm/r③方孔内表面孔的表面粗糙度为Ra3.2,故需要粗铣,半精铣,精铣,查《切削用量简明手册》表1.2选择Y15硬质合金端铣刀,查表3.5可知道粗铣的切削深度为3mm,进给量为0.9mm/r,半精铣的深度为1.7,进给量为0.8mm/r(2)确定圆柱面的加工余量①Ф92孔,表面的粗糙度为Ra1.6,应以Ф80mm孔的中心线基准,进行粗镗后半精铣,精镗,查《切削用量简明手册》表1.2选择YG6硬质合金端铣刀,查表3.5可知道粗镗的切削深度为3mm,进给量为0.9mm/r,半精铣的深度为1.7,进给量为0.8mm/r②4-Ф80mm内孔,上偏差为+0.030,下偏差为-0,表,且内孔大于Ф30,在毛培铸出来的时候就已经有孔,所以粗镗后精镗,查下表得出数控机床上的镗刀选用O26-12-ZMAC、Q26-20-ZMAC镗头,粗镗的切削深度为2mm,进给量为0.9mm/r,精镗的切削深度为1,进给量为0.8mm/r②Ф100mm,表无粗糙度要求,精度要求不高,只需粗镗半精镗即可。

查《切削用量简明手册》表1.2选择YG6硬质合金端铣刀,查表3.5可知道粗镗的切削深度为3mm,进给量为0.9mm/r,半精铣的深度为1.7,进给量为0.8mm/r③Ф128mm,需粗镗后半径镗,查《切削用量简明手册》表1.2选择YG6硬质合金端铣刀,查表3.5可知道粗镗的切削深度为3mm,进给量为0.9mm/r,半精铣的深度为1.7,进给量为0.8mm/r。

③其余孔为钻一步到位,或者需要铰,查《机械制造工艺设计简明手册》选用Ф17.8mm 的高速钢麻花钻钻孔后再扩孔,最后在铰孔。

(3)确定毛培尺寸有上述加工余量可得零件毛坯上端面到下端面的总长为:516mm+3mm+3mm+1.7mm=523.7mm零件毛坯左端面到右端面的总长为:300mm+3mm+3mm+1.7mm=307.7mmФ80外圆面的直径为:80mm-3mm-1.7mm=75.3mmФ92内孔的直径为:92mm-2mm-1mm=89mmФ100内孔的直径为:92mm-2mm-1mm=97mmФ128内孔的直径为:128mm-2mm-1mm=125mm4 体会与展望在学完《机械制造工艺学》之后,我们经过了为期2个星期的课程设计。

本次课程设计的任务是制定工艺路线并填写工艺卡片,我设计的零件是动模板,我的零件相对来说还是比较难的。

课程设计也是一种学习同学优秀品质的过程,我们班有这样一位同学,他有不怕寂寞的态度,虽然他在学习上取得了很多傲人的成绩,但是他追求知识的过程是最让我折服的。