镀铜操作规范

- 格式:doc

- 大小:27.50 KB

- 文档页数:5

镀铜镀铬电镀安全操作规程(ISO9001-2015/ISO45001-2018)一、镀前检查1、在检查铁心和镀好铜的版辊以及雕好备镀的成品版时必须认真仔细,小心谨慎,避免磕碰版辊,防止砸伤等事故的发生。

2、利用量具检查铁心,注意不能将版面碰伤或划伤,并避免将量具损坏。

二、装卸杠1、装杠时,版辊之间的匹配必须合理,禁止出现由于杠体匹配不合理而造成的返工。

2、在装卸杠时应认真仔细,小心谨慎,必须保证杠体良好的导电性和密封性,要避免磕碰或划伤版辊,并注意人身安全,防止夹手,砸脚等事故的发生;如有漏液情况,应及时对所用物品进行清洗,防止腐蚀.并注意不能将药液溅到身上或版辊上。

三、清洗1、对铁心清洗打磨的时间必须为5分钟。

2、清洗版辊时要求认真仔细,清洗好的铁心必须光滑,无油污,锈斑,毛刺等问题,应有细致均匀的砂纸纹路,不能有粗糙的划痕;镀铬清洗好的版辊必须彻底干净,无油污,脏点,锈蚀等弊病。

3、清洗打磨时,必须将版辊两侧的三角带除去。

四、脱脂1、脱脂过程中必须把挡液版挡好,必须查看脱脂液的温度,液面,电流的变化,版面的脱脂效果和杠体的导电以及转动情况有无问题。

2、脱脂完毕后必须用自来水将版辊上残留的脱脂液冲净。

3、脱脂过程中必须将版辊两侧的三角带除去。

五、脱脂后清洗1、用原来打磨铁心的砂纸边冲洗边打磨。

2、在此过程中必须将版面,倒角,端面处脱脂后的残留物认真打磨并清洗干净。

3、打磨清洗完毕后必须立即入槽,在空气中停留时间不能过长。

4、清洗过程中必须将版辊两侧的三角带除去。

六、镀镍1、在镀镍过程中必须把挡液版挡好,必须时常查看镀液的温度,液面,电流有无变化以及版辊的受镀情况和杠体的转动情况。

2、镀镍完毕后必须用蒸馏水将版辊上残留的药液冲净。

3、镀镍过程中必须将版辊两侧的三角带除去。

七、镀镍后清洗1、必须用320#废砂纸边冲洗边打磨。

2、打磨时要认真仔细,打磨好的镍层表面必须细致光滑,无毛刺,应有细致均匀的砂纸纹路,不能有粗糙的划痕。

![镀铜操作业指导书[1][1]](https://uimg.taocdn.com/0c7ed8212f60ddccda38a037.webp)

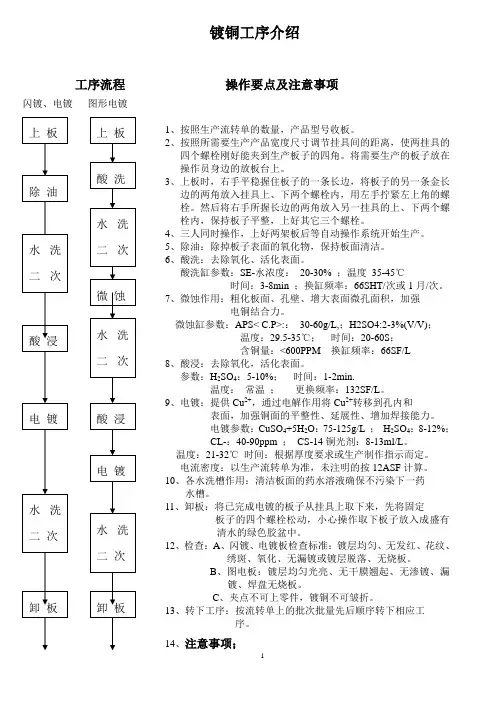

电镀黄铜工艺注意事项

一、电镀前处理

1、每次酸洗的弹壳数量应保持适量,若过多则易造成酸洗不均、弹壳压损等不

良情况的出现。

2、每次酸洗时的洗酸加入量应根据弹壳的数量调整保持到合适量,酸过少会造

成弹壳清洗的不彻底,酸过多则会伤害到弹壳基体、

3、掌握好每次酸洗的时间,保证弹壳基体表面的最佳活性。

4、酸洗后应立即用清水洗净筒内弹壳,要尽量做到洗净后马上入滚筒参与镀前

水洗及电镀,应避免洗净弹壳的镀前积压,保持弹壳基体的镀前活性。

5、镀前槽内清水洗应采用间歇活水清洗,利用其浓度差,提高清洗质量,降低

用水量。

二、电镀

1、镀液的维护:包括镀液的颜色、液位、阴阳极的情况等是否正常等,镀前检

查镀液液位,若液位过低,则应取回流槽中镀液加入到镀槽中,提升镀液液位,提高镀液使用效率。

2、电镀设备的正常运行:确保滚筒及电路的正常运行,电压及电流大小与镀液

状态等处于正常状态。

3、保证电镀时间的准确性及一致性,确保产品的质量。

4、镀后必须依次参与清洗,必须依次参与回流槽洗,以回收镀液,降低废水中

的氰根含量,清水洗必须依次采用间歇活水洗,确保清洗质量及效率,不对浸胶造成污染。

三、电镀后处理

1、电镀清水洗后应立即脱水,并确保脱水的彻底。

2、脱水后应立即浸胶,应注意虫胶液质量的维护及回收(脱胶)。

3、浸胶甩干后应马上上烘台烘干,烘干的时间及温度应按照相关要求严格执行。

4.烘干后的产品应立即装箱,尽量避免与外部大气的接触,以免受到污染。

电镀安全生产操作规程一、操作前准备1.操作前应先打开通风机通风,并检查所使用的工装夹具是否正常。

2.操作前应检查槽体有无渗漏,是否符合安全要求。

3.操作前应检查极板与极杠之间导电接触是否良好,极板与槽体之间绝缘是否良好。

4.操作前应检查各种电器装置是否正常,设备接地是否良好。

5.采用蒸汽加热镀液的操作前应检查蒸汽管道有无渗漏;采用电加热管时操作前应检查绝缘是否良好。

6.操作前应检查各槽液成分、PH值、温度等是否满足工艺要求,清洗水是否符合要求。

二、工序安全操作1溶剂除油操作安全1.1工件清洗现场的防静电应符合GB12158的要求。

1.2工件清洗现场,溶剂存放量不应超过半班次的使用量。

1.3工件清洗现场应在单独的场所,室内严禁明火及其他火种。

1.4工件清洗地点应避免阳光直接照射,盛放溶剂的容器应加盖,且溶剂量不应超过容器体积的2/3.1.5工件应以干燥状态进行工序操作。

2碱性除油操作安全2.1工件挂入碱性槽液时,应使用专用工具,不应用手操作。

2.2槽液飞溅到皮肤上,应立即除去衣物,用大量清水冲洗,再用弱酸清洗。

2.3用铁丝筐装工件除油时,工件不应高于篮筐高度的2/3.2.4手工操作电解除油处理、放入工件时,应先将电源关闭,放好挂具后再开电源;取出工件时,应先将电源关闭后再取出挂件。

2.5定期清除槽液上的薄层泡沫,以防爆炸。

2.6添加氢氧化钠时,应将成块的氢氧化钠破碎后装在铁丝框中,然后放入冷水中溶解后再添入槽。

3侵蚀处理操作安全3.1操作过程中应严格控制化学反应所产生的温升。

3.2酸液飞溅到身上,应立即除去衣物,用大量清水冲洗,再用弱碱冲洗。

4酸、碱液操作安全4.1搬运酸液或碱液前,应检查外包装是否完整。

4.2酸液或碱液的运输和使用应采用专用设备。

4.3配制或稀释酸液时,应使用冷水,不应使用热水。

4.4配置稀硫酸溶液时,应在缓慢搅拌状态下,将浓酸缓慢的加入冷水中。

4.5配置混酸溶液时,应先加硫酸,冷却后再加盐酸、硝酸。

镀铜VCP作业指导书一、目的:VCP镀铜Ⅱ线员工操作提供一个标准的操作规范二、范围:本规定适用于VCP电镀铜Ⅱ线三、责任:1.生产部:负责具体生产操作,药水维护、调整、设备保养;2.工艺部:负责参数提供,技术支援及药水分析和电流指示;3.设备部:负责为生产设备提供维修保养工作;4.品质部:负责对生产品质的评判,鉴定以及生产过程稽查。

四、内容:1.作业前准备检查1.1.遵循安全规定,穿戴安全配备.不注重安全规定的人员,不但会损坏机器设备,亦可导致人身安全的伤害。

1.2.了解操作程序及确保机器设备是正常状况下使用。

1.3.开机前检查安全感测系统是否正常动作。

平时尽量保持传感器的清洁,勿被化学品滴到,导至损坏。

1.4.确认所有槽位温控器的温度及液位高度,都控制在正常的设定范围内。

1.5.确认所有槽液回圈泵、连转是否正常,各过滤机压力或流量是否正常。

1.6.确认市水、纯水、补给来源是否正常。

1.7.确认整流器所处温度是否处于操作温度。

1.8.确认所有进、排放管路阀门,是否处于正确位置。

1.9.确认操作界面上所有的异常及指示信息,若有异常信息未处理,将无法进行后续的设备操作。

1.10.设备的部分设定参数有安全限制,请勿输入超过极限之数字,否则人机会拒绝该次输入。

1.11.按键与开关亮灯,表示该指示动作进行中,红色开关及指示灯表示为停止或开闭。

1.12.打开溢流水洗缸进水开关:要求10-20L/min;1.13.系统准备;1.14.喷流泵的流20-40HZ;过滤泵流量:30000-40000L/H;2.电镀铜工艺流程:2.1上料→微蚀→双水洗→酸洗→双水洗→预浸→镀铜12米→双水洗→下料→剥挂→水洗→夹头刷干→上料2.2电流密度范围10-30ASF2.3对于黑孔的多层板在镀铜时电流密度设定15-30ASF;2.4生产软硬结合板电镀时喷流泵的流量调至30Hz.3.工艺参数及开缸方法:表一4.操作内容4.1.打开电源总开关,使机器处于受电状态;4.2.打开控制柜内电源;4.3.轻触触摸屏,开启打气、喷流、自动加药,循环过滤泵、温度控制等功能开关;4.4.开启电脑,输入用户名及密码;4.5.根据管制卡和MI确认选用镀铜资料:***/**(***代表板宽度,**代表要求铜厚),从电脑上输入并选择资料投料传送到操作平台;4.6.上板4.6.1 待镀铜板在外围使用夹板模具板用推夹器上边框,夹周围四个点,注意放板动作避免折皱。

一、目的在化学沉铜板上利用电解法电上一层较薄的铜层,利于二次图形电镀的控制二、范围适用于本公司所有双面、多层板。

三、作业前准备:1.检查确认整流器\打气\摇摆是否正常并开启运转2.检查水源的水质3.检查电镀常用的挂具,有无破损电上金属层.4.分清每种板有无特别铜厚要求及工艺控制.四、流程夹板浸酸(1.5%~2%) 电铜水洗水洗烘干检验五、生产(1)夹板:一以左手拿挂具放于桌面,右手心微握板角,夹紧,夹好后小心放于浸酸缸内,夹板人员必须戴胶手套,内层翻过来清洗干净用,防止有手印产生.(2)夹板人员在夹板时必须小心翼翼一块一块拿下来不得在板面拖拉,撞击防止擦伤板面,并检查板子有无问题,发现异常及时反馈.(3)夹好板下入铜缸根据电流指示打起电流从零位缓慢调到要求值,并记录好时间,下缸时动作紧凑不能在铜缸停留过久不通电流,防止沉铜层腐蚀掉,板与板之间不能重叠,电镀时间到后关掉总电流80%留部门保护电流,依次起板减小电流.(4)电流计算工式:板长×板宽×2×2.0×电镀面积(100%)铜板电镀面积100%(5)板子下缸后用钳表检测整流器输出,输入是否相符,有异常及时反映处理.(6)遇到突发事件(如停电,无打气)应及时取出板子浸于水缸,时间超过10分钟以上板子应重新处理并作记号分开. 六、工艺控制参数七、药水维护1.铜缸药水依化学分析单补加,先剂则按1000A/H加或由供应商提供的化学分析数据补加2.过滤泵在生产中一直开启,并检查有否漏气漏液现象,每班清洗水洗缸,生产中每下一缸板用布碎擦洗阴阳极及各导电按触点,每半个月碳芯过滤一次足够8小时取出更换棉芯,每周电解拖缸,用5____10ASF电流密度拖缸4___6小时3.每个月检查阳极袋有否破损八、碳处理1.将阳极全部取出,将铜角冲洗干净用2%H2SO4与5ML/V比例双氧水微蚀直到颜色变为原来铜色,清洗干净,浸于酸水中2.钛蓝袋用水冲洗干净,检查有无破损,并用5%NAOH浸泡4小时后,用水冲洗干净用3%H2SO4浸泡8小时清洗干净可使用3.药水抽入槽内加热到60__70C恒温2小时加入活性碳粉5G/L开启打气搅拌4小时关掉打气静至8小时,用泵装上碳芯,与另一个泵装上棉芯相连同时开启过滤回缸内,药水抽起时不允许搅动,防止碳粉浮起4.待温度降到设定值补足纯水到标准液位分析加光剂,药水用拖缸板做假镀分级电解处理直到光亮为止,试板检验铜厚OK后量产九、注意事项:(1)加化学品时应穿水鞋,戴胶手套,防护眼镜等防护用品,一旦溅到脸部及时用水冲洗10分钟勿用手擦,必要时就医.(2)所有电器设备禁止用水冲洗不能,裸手触摸无绝缘设备.。

电镀生产安全操作规程一、操作前准备1.打开通风机通风,并检查所使用都工装夹具是否正常;2.检查槽体有无渗漏,是否符合安全要求;3.检查极板和极杠之间导电接触是否良好,极板与槽体之间绝缘是否良好;4.各种电气装置是否正常,设备接地是否正常;5.采用蒸汽加热镀锌,操作前应检查蒸汽管道有无渗漏;采用电加热管时,操作前应检查绝缘是否良好;6.检查各槽液成分、PH值、温度等是否满足工艺要求,清洗水是否符合要求。

二、溶剂除油操作安全1.清洗现场的防静电应符合GB的要求;2.清洗现场溶剂存放量不应超过半个班次的使用量;3.清洗现场应在单独的场所,室内严禁明火及其他火种;5.弓箭应一干燥状态进行工序操作。

三、工序安全操作碱性除油操作安全1.工件挂入碱性槽液时,应使用专用工具,不得手操作;2.槽液飞溅到皮肤上,应立即去除衣物,用大量清水冲刷,再用弱酸清洗;4.手工操作电解除油处理时,放入工件时,应现将电源关闭,放好挂具后,再开电源;取出工件时,应先将电源关闭后,再取出挂件;5.定期肃清槽液上的薄层泡沫,以防爆炸;6.添加氢氧化钠时,应将成块的氢氧化钠破碎后装在铁丝筐中,然后放入冷水中溶解后再添加入槽。

侵蚀处理操作安全1.操作过程中严厉控制化学反应所发生的温升;2.酸液飞溅到身上,应立即出去衣物,用大量清水冲洗,再用弱碱冲洗。

酸碱液操作安全1.搬运酸碱液前,检查外包装是否完整;2.酸液和碱液的运输和使用采用专用的设备;3.配置或者稀释酸液时,应使用冷水,不能使用热水;4.配置稀硫酸溶液时,要在缓慢搅拌的状态下,将浓硫酸缓慢地加入冷水中;5.配置混酸溶液时,应先加硫酸,冷却后再加盐酸、硝酸。

氰化电镀操作安全1.应定期检查通风系统运转是否普通。

在操作前,应打开通风设备通风15分钟以上,通风机呈现故障,应截止操作。

2.所有氰化槽应尽量远离酸槽,镀前侵蚀工序后,工件尤其是形状复杂的工件应清洗干净,防止将酸带入槽内形成剧毒氰化氢气体;氰化镀后的清洗槽应为专用槽。

镀铜工艺流程镀铜工艺是一种常见的金属表面处理技术,通过在金属表面镀上一层铜,可以增加金属的耐腐蚀性能、提高导电性能和美化表面效果。

下面将介绍镀铜工艺的流程及相关注意事项。

1. 表面处理。

首先,需要对金属表面进行处理,包括去油、除锈、打磨等工序。

这是非常重要的一步,因为金属表面的杂质和氧化物会影响镀铜层的附着力和均匀性。

因此,必须确保金属表面光洁、干净,才能进行下一步的镀铜工艺。

2. 阴极准备。

在进行镀铜工艺之前,需要准备好镀铜槽和镀铜液。

在镀铜槽中放置铜板作为阴极,然后将阴极与阳极连接,以建立电镀电路。

同时,也需要调配好适合的镀铜液,确保其化学成分和浓度符合要求。

3. 镀铜操作。

将经过表面处理的金属制品作为阳极,放置在镀铜槽中,然后通过控制电流密度、电镀时间和温度等参数,进行镀铜操作。

在镀铜过程中,需要不断搅拌镀铜液,以保持液体中的铜离子浓度均匀,确保镀铜层的均匀性和质量。

4. 清洗和抛光。

镀铜完毕后,需要对金属制品进行清洗和抛光处理。

首先,将镀铜制品放入清洗槽中,去除残留的镀铜液和杂质。

然后进行抛光处理,使镀铜表面更加光滑、亮丽。

5. 表面保护。

最后一步是对镀铜制品进行表面保护处理,可以采用喷涂、电泳涂装等方式,形成保护膜,增加镀铜层的耐腐蚀性能和美观度。

需要注意的是,镀铜工艺流程中的每一个环节都非常重要,任何一个环节出现问题都可能导致镀铜层的质量不达标。

因此,在进行镀铜工艺时,需要严格按照工艺流程操作,确保每一个细节都得到重视。

总之,镀铜工艺是一项复杂的表面处理技术,通过合理的工艺流程和严格的操作要求,可以获得高质量的镀铜制品。

希望本文介绍的镀铜工艺流程能够对相关从业人员有所帮助,提高镀铜工艺的生产效率和产品质量。

滚镀铜操作规程一、目的为规范滚镀铜的操作,确保产品品质,特制定作业规范。

二、适用范围凡滚镀铜的操作者均应遵守.三、定义无四、职责无五、作业程序5.1开机前检查及准备5.1.1开机前先检查铜块是否足够。

5.1.2液位是否在规定范围内,不足则将回收水添加至绿线处。

5.1.3打开铜槽各电源开关并检查是否正常。

5.1.4检查PH值是否在12以上,比重8-13Be".并做试片调整添加剂。

5.1.5检查阴极头是否发黑,过大(直径超过3MM)等异常现象。

5.2入料前活化水洗5.2.1素材在经前处理完毕后在5%-10%硫酸或盐酸溶液里活化1分钟。

5.2.2然后再经四道水洗,每次摇晃3-5次。

5.3入料5.3.1入料前先检查滚桶内是否有残留货物,以免混料。

5.3.2如镀件单个面积大则放入2号粗桶,反之则放入2号密桶。

5.4镀铜5.4.1装料完毕后,将滚桶牵入铜槽使其正常运转。

5.4.2检查整流器是否通电开始镀铜。

5.4.3根据电镀规格表上的客户要求,决定电镀时间。

5.5出料5.5.1电镀达到所需时间后,用双手将滚桶取出,并尽量将药水滴干,牵回至收水槽,进行一圈回收水洗。

5.5.2把滚桶放在出货支架上,打开桶盖,先将夹PIN取出。

5.5.3将产品轻轻倒入纱纲,并检查是否出料干净。

5.5.4检查产品是否有起泡,烧焦,发黑等不良。

5.6水洗5.6.1接着在四道纯水中进行水洗,每道摇晃3-5次。

5.7存料5.7.1素材为铁材存放NaCN0.1%溶液中,铜材则放于H2SO41%溶液内。

5.7.2根据电镀规格表,后续为镀镍,则放入镀镍存放处,镀锡则放于镀锡存放处(存放处为0.7-1%H2SO4溶液)六、参考文件无七、本程序所涉及的主要记录表格7.1制程作业记录表7.2滚镀组药水添加记录7.3镀液维护记录表7.4设备维护记录表八、附件无。

镀铜操作规程镀铜操作规程一、操作前准备1. 确认所需镀铜物品的材质和尺寸,并检查其表面是否平整,无杂质和油污。

2. 准备好镀铜槽、铜阳极、电源设备、电解液(一般为硫酸铜溶液)、防护装备和工具。

3. 检查电源设备和镀铜槽的连接线路是否正常,确保安全可靠。

二、操作步骤1. 确定镀铜槽的工作温度,并按要求加热至设定温度。

2. 将待镀铜物品放入镀铜槽中,注意物品的位置、间距和数量,确保每个物品都能充分接触到电解液。

3. 将铜阳极放入镀铜槽中,并确保阳极与待镀铜物品之间有一定间距,以防止短路。

4. 将阳极与阴极(待镀铜物品)连接到电源设备上,注意确保阳极与阴极的连接线路正确牢固。

5. 打开电源设备,通过调节电源的电流和电压,控制镀铜过程中的电解液流速和温度,以及阳极和阴极之间的距离。

6. 始终保持良好的通风条件,避免电解液产生气体和有害物质对操作人员产生伤害。

7. 对于大型物品或复杂形状的物品,可以采用手动刷涂、喷涂或浸渍的方式进行镀铜,注意均匀涂布和覆盖。

8. 控制镀铜时间,根据物品的尺寸和厚度,以及镀铜层的要求,合理调节镀铜时间,避免过度镀铜或局部漏镀。

9. 镀铜结束后,关闭电源设备,切断电流,待电流彻底消失再进行下一步操作。

三、操作注意事项1. 在镀铜过程中,应经常检查电流和电压的稳定性,确保正常工作,如有异常及时停止操作并检修设备。

2. 镀铜槽和电解液应定期检查和清洗,以保持良好的镀铜条件和质量。

3. 镀铜过程中,操作人员应穿戴好防护服、手套和眼镜等个人防护装备,以避免镀铜液对皮肤和眼睛的刺激。

4. 镀铜液一般为酸性,需注意避免与皮肤、衣物和其他物品产生接触,如有接触应立即用大量清水冲洗并就医。

5. 镀铜槽的设备应定期维护和检修,确保镀铜槽的使用寿命和工作效率。

6. 镀铜物品取出后,应及时清洗和处理,以保持其表面的光洁度和质量,避免氧化或继续被污染。

四、事故应对措施1. 如在操作过程中发生电流过大、电解液漫出、设备故障或其他异常情况时,应立即切断电源并通知相关人员,避免事故扩大。

镀铜化验操作规程有哪些镀铜化验操作规程通常包括以下内容,以确保操作的准确性和安全性。

一、实验前准备1. 准备好实验所需的试剂和仪器设备,确保试剂的质量和仪器的正常运行。

2. 检查实验室的环境和安全设施,确保实验室的安全性。

3. 穿戴个人防护装备,如实验服、手套、护目镜等。

二、实验步骤1. 取一定量的实验样品,并进行必要的预处理,如研磨、筛网等。

2. 准备好镀铜电解液,确保配制的电解液的浓度和成分符合要求。

3. 将电解槽清洗干净,加入适量的电解液,并调整好电解槽的温度和电流密度。

4. 将样品放置在电解液中,确保样品完全浸没在电解液中,并保持适当的搅拌。

5. 开始电解反应,控制好电解的时间和电流密度,以确保镀层的均匀性和质量。

6. 定期检查电解槽的温度和电流密度,根据需要进行调整。

7. 在电解结束后,将样品取出,用清水和酒精洗净,并干燥。

8. 对镀层进行测量和检测,包括测量镀层的厚度、质量和成分等。

9. 记录实验过程中的各项数据和观察结果,以备后续分析和评价。

三、实验安全措施1. 严禁直接接触电解液和电流以及镀层。

2. 注意电解槽的温度和电流密度,避免过高或过低引起的安全问题。

3. 当实验中出现异常情况,如电解液泡沫过多、电流突然变大或变小等,应及时停止实验并采取相应的应急措施。

4. 遵守实验室的各项安全规章制度,确保实验室的安全。

四、实验结果的分析和评价1. 根据实验数据和观察结果,分析电解反应的进行情况,并评价镀层的质量和性能。

2. 对实验过程中可能出现的错误和偏差进行分析,并提出改进和优化措施。

3. 将实验结果与预期目标进行对比,评价实验的可行性和可靠性。

以上是一份关于镀铜化验操作规程的基本内容,实际操作中还需要根据具体情况进行调整和补充。

同时,实验过程中需要严格遵守实验室安全规定,确保实验人员的安全。

电镀铜工序工艺规程电镀铜工序工艺规程1 目的为规范电镀铜操作,确保产品生产品质2 范围单面、双面及多层板均适应3职责操作执行:生产部操作监督:工程、品管部药水化验:品管部药水添加:工程部、生产部、品管部设备维护保养:生产部设备维修:工程部、设备供应商4 材料、设备和工具4.1材料硫酸铜、硫酸、盐酸、铜阳极、镀铜光亮剂、除油剂ST401DP、SPS 4.2设备、工具铜缸、整流器、过滤机、摇摆机、空气搅拌机5引用文件无6工艺规程6.1工艺流程6.2流程说明6.2.1上挂具:上挂具时双手戴干净的白纱手套,锁板时夹住板的周边,不要进入线路图形部位,管位螺丝适当拧紧即可。

6.2.2除油:清除板面上的油污及指纹,为下一步均匀微蚀作准备。

6.2.3微蚀:清洁粗化铜面,除掉板面氧化物及杂物,使之得到一个化学清洁的微观粗糙的表面,提高电镀铜与基材铜的结合力。

6.2.4浸酸:除掉铜面上的氧化膜及活化铜表面,并能减少杂质的带入量,防止铜缸污染。

6.2.5镀铜:采用直流电镀方法在铜面及孔内沉积5-15um铜厚,保证层与层之间电气导通的可靠性。

6.3槽液成份及操作条件7操作规程7.1生产前先检查各水阀是否处于正常状态,各槽液位是否足够。

7.2取样分析各槽液成份,根据化验结果调整至标准范围。

7.3检查过滤机、摇摆、空气搅拌装置是否运作正常。

7.4上槽前先擦洗阴、阳极杆,保证导电良好。

7.5板子上槽后将管位螺丝拧紧,然后开启电流,电流一般调在稳压状态,其电流大小依生产制作单要求执行。

7.6电镀铜完成后,先关闭电流,再取下挂具清洗。

8设备维护与保养8.1每天对镀铜前处理槽取样分析,根据化验单补加药水,补加药水时双手戴防护胶手套,以防腐蚀性药液灼伤皮肤。

8.2每天上班时检查整流器,过滤器,摇摆机、空气搅拌装置是否正常,发现故障及时维修。

8.3每天清洁阴阳极杆,保证导电良好;若停槽12小时以上,生产前需先弱电解20分钟,电流密度5ASF,每块拖缸板50A的电流。

电镀铜工序工艺规程电镀铜工序工艺规程1 目的为规范电镀铜操作,确保产品生产品质2 范围单面、双面及多层板均适应3职责操作执行:生产部操作监督:工程、品管部药水化验:品管部药水添加:工程部、生产部、品管部设备维护保养:生产部设备维修:工程部、设备供应商4 材料、设备和工具4.1材料硫酸铜、硫酸、盐酸、铜阳极、镀铜光亮剂、除油剂ST401DP、SPS 4.2设备、工具铜缸、整流器、过滤机、摇摆机、空气搅拌机5引用文件无6工艺规程6.1工艺流程6.2流程说明6.2.1上挂具:上挂具时双手戴干净的白纱手套,锁板时夹住板的周边,不要进入线路图形部位,管位螺丝适当拧紧即可。

6.2.2除油:清除板面上的油污及指纹,为下一步均匀微蚀作准备。

6.2.3微蚀:清洁粗化铜面,除掉板面氧化物及杂物,使之得到一个化学清洁的微观粗糙的表面,提高电镀铜与基材铜的结合力。

6.2.4浸酸:除掉铜面上的氧化膜及活化铜表面,并能减少杂质的带入量,防止铜缸污染。

6.2.5镀铜:采用直流电镀方法在铜面及孔内沉积5-15um铜厚,保证层与层之间电气导通的可靠性。

6.3槽液成份及操作条件7操作规程7.1生产前先检查各水阀是否处于正常状态,各槽液位是否足够。

7.2取样分析各槽液成份,根据化验结果调整至标准范围。

7.3检查过滤机、摇摆、空气搅拌装置是否运作正常。

7.4上槽前先擦洗阴、阳极杆,保证导电良好。

7.5板子上槽后将管位螺丝拧紧,然后开启电流,电流一般调在稳压状态,其电流大小依生产制作单要求执行。

7.6电镀铜完成后,先关闭电流,再取下挂具清洗。

8设备维护与保养8.1每天对镀铜前处理槽取样分析,根据化验单补加药水,补加药水时双手戴防护胶手套,以防腐蚀性药液灼伤皮肤。

8.2每天上班时检查整流器,过滤器,摇摆机、空气搅拌装置是否正常,发现故障及时维修。

8.3每天清洁阴阳极杆,保证导电良好;若停槽12小时以上,生产前需先弱电解20分钟,电流密度5ASF,每块拖缸板50A的电流。

铁镀铜的操作方法铁镀铜是一种非常常见的表面处理方法,一般用于提高铁制器件的表面硬度、装饰性和耐腐蚀性。

下面我们来了解一下铁镀铜的操作方法。

首先,需要准备的材料包括:硫酸铜、硫酸、盐酸、明矾、铁丝、石英棒、电源、导线、铁镀铜槽、镀铜架、刷子等。

然后,按照以下步骤进行铁镀铜操作:1. 清洗铁制器件表面。

将铁制器件用盐酸清洗干净,去除表面的油脂和其他污物。

2. 防护铁制器件。

使用胶布或涂覆防护剂,防止铁制器件除了需要镀铜的部位之外,其他地方被镀上铜。

3. 预处理铁制器件表面。

在盐酸中加入适量的硫酸铜和明矾,将铁制器件浸泡在其中,进行电解调理。

这个步骤的主要目的是增加铁器件表面的导电性和去除表面氧化膜。

4. 镀铜槽的准备。

根据实际需要,选用适合的铁镀铜槽。

铁镀铜槽一般由聚丙稀或聚乙烯材料制成,底部覆有铜网,中间隔板或者镀铜架可以用来固定器件。

在铁镀铜槽底部放置石英棒作为阳极,连接电源。

5. 镀铜液的配置。

将硫酸铜与硫酸按一定比例配制成镀铜液,搅拌均匀。

通常硫酸铜浓度需要高于200克/升。

6. 进行铁镀铜过程。

将器件放置在镀铜架上或者与隔板间隔适当的距离悬挂,使器件能完全浸入镀铜液中。

连接导线,将器件与电源负极相连。

将石英棒作为阳极,连接电源正极。

此时在铁器件表面产生电流,铁平面上的离子会转化为铜离子,从而产生铜层。

7. 镀铜完成后,取下板架,清洗器件。

用水冲洗镀铜过程中残留在表面的液体。

若必要,可以使用刷子进行清洗。

总之,铁镀铜是一种非常常见的表面处理方法,可以增强铁制器件的表面硬度、装饰性和耐腐蚀性。

操作铁镀铜需要准备材料和按照特定的步骤进行,以达到最佳的镀铜效果,并可以为手工制作、物品保护等领域提供良好的服务。

镀铜生产线安全操作规程

一、开车前应戴好劳动保护用品,准备好工量器具。

二、操作者必须熟悉设备的构造,、性能、使用和维护方法,严格遵守设备操作规程,不准违章操作。

三、配制各种镀液时,要戴好耐酸碱手套和护目镜,酸碱液溅到眼睛或皮肤时,要及时用清水清洗,严重者要立即去医院就医。

四、操作者必须熟悉生产线各组成设备的构造及性能,掌握使用和维护方法,严格遵守操作规程,禁止违章操作。

五、设备开动前应安装设备润滑图对设备进行润滑注油,检查机械电气是否正常,控制是否灵敏,安全装置是否可靠,油水气路是否畅通,发现问题及时处理,不准设备带病运转。

六、弄清楚本班次生产的品种规格,配备好相应的磨具,做好工序记录,保持收放线道路畅通。

七、安装工字轮不能有松动和偏心,顶紧后必须将尾座轴锁定,开车后禁止用手触碰转动部位,工字轮高速转动时,操作人员应站在侧面,正前方尽量不要站人。

八、穿线挂车时应检查焊丝穿线是否正确,严禁焊丝跳槽、斜拉。

九、开车前应将收线机速度旋钮、张力调节旋钮退回到零位,开车时应缓慢调节各旋钮直至正常运转。

十、认真做好设备交接班记录,下班关闭电源。

镀铜操作规范

一.镀前准备

1.镀液检查

a. 查看镀液液位是否正常。

超出时,停止或少冲水时,通知车间加

水补充。

b.查看溶液的波美度是否在18-23Be°之间(循环测定),超出23Be°时,适量加水稀释,如波美度高出23Be°液位高时,则必须通知车间并在交接表上作好记录。

c.镀液温度要求在40℃±2℃之间,如偏差大,则立即向车间汇报并在交接表上作好记录。

2.设备检查

a.查看操作面板所有按钮是否正常。

b.对导电系统传动系统水气管道等进行细致检查,发现问题及时反映,保证设备运行正常,电镀过程中导电良好。

3.版辊检查

a.检查钢辊表面是否有划伤、碰伤、料伤、刀纹等问题。

光洁度是否合格,表面是否有横纹或螺旋纹。

b.检查堵头堵孔有无严重料伤,堵孔要求无碰伤。

c.检查版辊尺寸(直径、锥度、椭圆度)是否同机加工钢辊检验单相符。

d.钢辊表面不允许有影响电镀质量的、严重表面锈蚀和严重氧化层。

如有以上问题必须汇报机加工返修一支,并向车间汇报。

4.接活

a.根据生产计划,查看工票并认真审阅工票上的各项内容。

注意特种

版一定要有特定人员操作。

b.根据版辊不同的尺寸(特别是补铜)合理搭配。

c.根据版辊规格计算

版辊面积(S)=直径(R)*长度(L)*3.14(∏)(单位d㎡)

版面误差1d㎡

安培小时(A.H)=版辊面积(S)/2*厚度(丝)*电流密度*槽系数

安培小时误差≤1A.H/d㎡

电流(A)=版辊面积(S)/2*电流密度电流误差≤1.5A/d㎡

(铜的电流密度17-22A/d㎡)施镀为半浸或以计算面积需除以2)二.装版和打天车

1.装版见(装版操作规程)

a.装版前要打磨铜瓦、堵头、堵孔穿杠及适配器内孔保证电镀过程中导电良好。

b.把有键槽的一端装中间保证版辊精度。

c.铁丝要装好,防止倒角烧焦(距离2-3cmm最好)

2.打天车

a.决不允许用湿手或手套操作天车控制盒。

b.天车运行时高度要适当,行走时要与天车平行,眼睛要看着天车,以

防以外事故发生。

c.打天车时,天车下面不允许站人,防止意外事故发生。

三.清洗过程

1.用天车将版辊吊入清洗槽,然后打开天车。

2.打开版辊转动,对版辊冲水后,用水砂纸放上适量的金属清洗剂。

均匀地打磨版辊和版辊的两个端面。

特别注意倒角部位的清洗,然后用水冲干净版面及倒角处。

3.挡液环处的残留镀液成分必须清洗干净。

4.版辊洗干净标准:用水冲干净版辊后,水在版面上既不聚成水珠也不成股流下。

5.清洗过程中砂纸不能乱扔乱放,必须按固定位置放好,金属清洗剂不能放在槽上面,以防腐蚀槽面,清洗完后水龙头要及时关闭。

四.镀镍

1.工艺条件时间:600±100S a.工艺条件以显示器上数据为准

电流密度:5A/d㎡±1 b.不用自动程序施镀

湿度:40±2℃

2.先检查镍板的摆放是否均匀、适量,根据情况调整。

上液时,必须注意两边浮盒,防止漏夜发生,清洗后立即入镀镍槽,接触镍液时保证版面湿润。

3.观察版辊状况、镀况。

一定要等电流打开后方可离开镀槽,防止浮合处漏液发生。

4.施镀过程中一定要关闭槽盖。

5.输好镀镍时间。

6.镀好后仔细用纯水冲净版面及挡液耳残液,吊出镀槽。

7.镀镍标准:版面暗灰色,入铜槽后无发红现象(无置换反映)

8.镀镍禁止将镍版长时间放置,以防氧化,影响铜镍之间结合力。

9.镀完后要即使关闭槽盖。

10.镍镀好后的版辊用砂纸在清洗槽内打磨版面,打磨后的版必须均匀细致,要冲干净后才能镀铜,且不能在镍槽内洗版,清洗后用3%-5%的稀硫酸水冲版,进行活化,洗镍的砂纸必须放在稀硫酸水内泡一会儿再用。

镍镀好后版辊出现黑点或镍刺等现象,必须装废版电解。

五.镀铜

1.检查镀铜的摆放是否均匀适量,根据实际情况及时补加调整。

2.镍辊入槽后检查有无发红现象、如有发红现象必须重新镀镍。

3.上液时首先要检查阳极是否上升,浮合是否浮起,以防漏夜。

再调整好阳极挡板,如遇镀特大版时(直径在250以上)阳极不允许上升。

4.用纯水冲洗版面后,再打开整电流器,并要用300A左右的冲击电流,以增强结合力,施镀20-30AH数以上后,方可将电流慢慢地开至计算电流后的一半左右,镀10AH后再将电流慢慢地开至计算电流,同时输好施镀时间。

5.镀铜过程中将槽盖关闭。

6.镀铜过程中不时地观察电流、电压的稳定性上液速度。

观察版面施镀情况。

如有异常及时向车间汇报。

7.镀完后要及时用纯水冲洗干净和挡液耳残液,再吊出铜槽。

8.版辊吊出后要随手关闭槽盖,将电流调压钮恢复0位。

六.卸版

1.卸版严格按操作规程,禁止野蛮操作(详见装卸版操作程序)

2.检查适配器穿杠是否有发烫现象,如有要寻找原因及时纠正或保修。

3.镀出的铜辊要用硬度计检查铜层硬度是否在190-220之间。

4.检查版面是否有镀铜点、毛刺等影响下道工序的问题,并及时的处理,同时要抽查镀铜后的尺寸是否达到计算的尺寸。

5.无问题后迅速把版送入下道工序,不准长时间把版停留在镀铜处,并及时通知下道工序及时加工。

七.注意事项:

1.有异常情况及时向工艺负责人汇报反映。

2.严禁设备带“病”作业。

3.镀完后,操作人员应及时将版辊上镀液冲干净吊出铜槽。