玻璃边部应力对切割的影响及解决方法

- 格式:docx

- 大小:301.78 KB

- 文档页数:8

0引言随着平板显示技术的发展,薄膜晶体管液晶显示器件(TFT-LCD)由于其优良的特性已成为市场的主流。

在溢流下拉法生产TFT-LCD玻璃基板的工艺制程中,横切工位处于退火炉下方,是玻璃从热态到冷态过程中进行的切割加工。

从退火炉出来的连续的玻璃带需经过横切机切割成玻璃板,横切机的切割、划线及掰断质量的优劣直接影响到玻璃基板的应力品质,从而对整个面板制程产生影响。

因此,优化玻璃基板制程中的横切工艺始终是基板生产企业需要突破的课题。

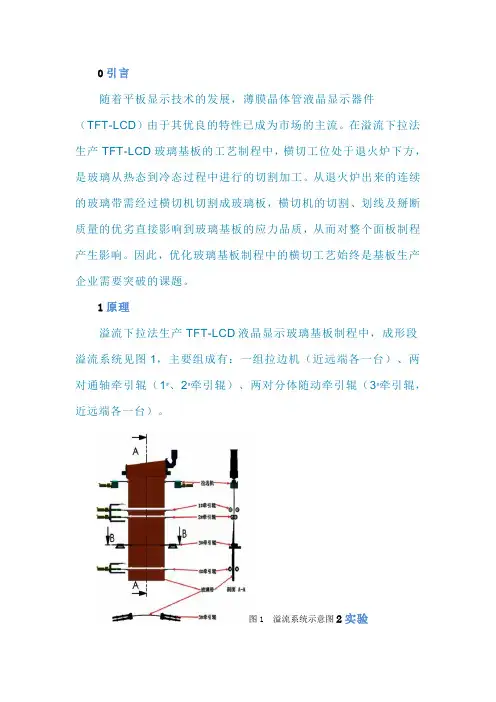

1原理溢流下拉法生产TFT-LCD液晶显示玻璃基板制程中,成形段溢流系统见图1,主要组成有:一组拉边机(近远端各一台)、两对通轴牵引辊(1#、2#牵引辊)、两对分体随动牵引辊(3#牵引辊,近远端各一台)。

图1 溢流系统示意图2实验(1)横切机砧板基准对切割及掰断时玻璃晃动的影响退火炉内3#牵引辊中心、横切机上部导向、横切机砧板座不在一个标准平面内时,横切机划线深度难以有效控制,且在掰断时对玻璃板产生较大的晃动,其晃动可以向上延伸到退火炉内使玻璃形态发生变化,从而造成应力变化,见图2。

图2 3#辊、导向、砧板条不在同一平面时应力测量图实验中,先对横切机砧板及上部导向位置进行校准。

具体方法:在横切机两端(行业俗称近端和远端),各自以3#牵引辊原始中心处为基准向下悬挂重垂线,待重垂线稳定后,以上部导向轮和砧板座砧板条刚好接触重垂线为最佳位置,记录此时的上部导向和砧板位置数据作为基准数据。

操作时可多次进出砧板座确认砧板条与重垂线的位置关系,采用多次测量取平均值的方法来减小误差。

在砧板和导向校准后,观察横切机划线切割和机器人掰断玻璃时退火炉内的玻璃状态。

观察发现:横切机到3#牵引辊之间的玻璃状态呈自由状态,并未出现玻璃板的扭曲乃至变形,由此表明:将3#牵引辊中心、砧板座及上部导向位置校正在一个竖直平面内时,可以最大程度地减小掰断后玻璃的回弹摆动,从而确保在退火炉内玻璃应变点以上的玻璃带是稳定状态,以便于更好地完成退火。

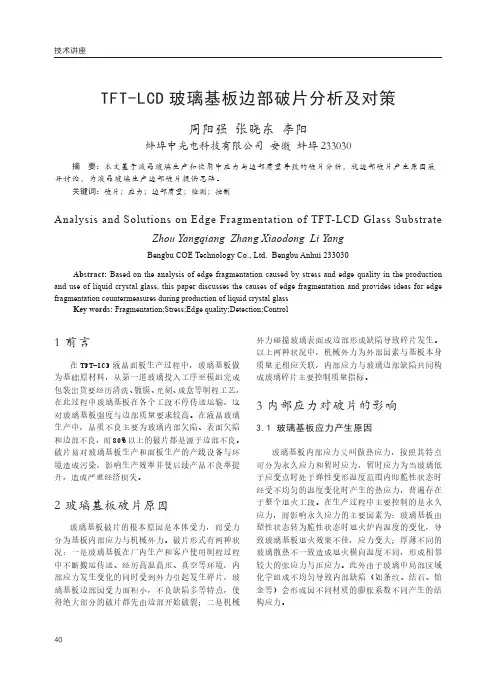

技术讲座401 前言在TFT-LCD 液晶面板生产过程中,玻璃基板做为基础原材料,从第一道玻璃投入工序至模组完成包装出货要经历清洗、镀膜、光刻、成盒等制程工艺,在此过程中玻璃基板在各个工段不停传送运输,这对玻璃基板强度与边部质量要求较高。

在液晶玻璃生产中,品质不良主要为玻璃内部欠陷、表面欠陷和边部不良,而80%以上的破片都是源于边部不良。

破片易对玻璃基板生产和面板生产的产线设备与环境造成污染,影响生产效率并使后续产品不良率提升,造成严重经济损失。

2 玻璃基板破片原因玻璃基板破片的根本原因是本体受力,而受力分为基板内部应力与机械外力。

破片形式有两种状况:一是玻璃基板在厂内生产和客户使用制程过程中不断搬运传送、经历高温高压、真空等环境,内部应力发生变化的同时受到外力引起发生碎片,玻璃基板边部因受力面积小,不良缺陷多等特点,使得绝大部分的破片都先由边部开始破裂;二是机械外力碰撞玻璃表面或边部形成缺陷导致碎片发生。

以上两种状况中,机械外力为外部因素与基板本身质量无相应关联,内部应力与玻璃边部缺陷共同构成玻璃碎片主要控制质量指标。

3 内部应力对破片的影响3.1 玻璃基板应力产生原因玻璃基板内部应力又叫做热应力,按照其特点可分为永久应力和暂时应力,暂时应力为当玻璃低于应变点时处于弹性变形温度范围内即脆性状态时经受不均匀的温度变化时产生的热应力,普遍存在于整个退火工段。

在生产过程中主要控制的是永久应力,而影响永久应力的主要因素为:玻璃基板由塑性状态转为脆性状态时退火炉内温度的变化,导致玻璃基板退火效果不佳,应力变大;厚薄不同的玻璃散热不一致造成退火横向温度不同,形成相邻较大的张应力与压应力。

此外由于玻璃中局部区域化学组成不均匀导致内部缺陷(如条纹、结石、铂金等)会形成因不同材质的膨胀系数不同产生的结构应力。

TFT-LCD 玻璃基板边部破片分析及对策周阳强 张晓东 李阳蚌埠中光电科技有限公司 安徽 蚌埠 233030摘 要:本文基于液晶玻璃生产和使用中应力与边部质量导致的破片分析,就边部破片产生原因展开讨论,为液晶玻璃生产边部破片提供思路。

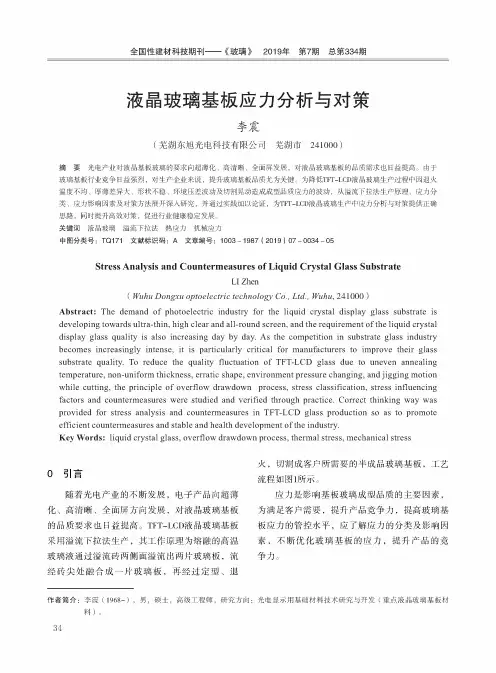

液晶玻璃基板应力分析与对策李震(芜湖东旭光电科技有限公司芜湖市241000)摘要光电产业对液晶基板玻璃的要求向超薄化、高清晰、全面屏发展,对液晶玻璃基板的品质需求也日益提高。

由于玻璃基板行业竞争日益强烈,对生产企业来说,提升玻璃基板品质尤为关键。

为降低TFT-LCD液晶玻璃生产过程中因退火温度不均、厚薄差异大、形状不稳、环境压差波动及切割晃动造成成型品质应力的波动,从溢流下拉法生产原理、应力分类、应力影响因素及对策方法展开深入研究,并通过实践加以论证,为TFT-LCD液晶玻璃生产中应力分析与对策提供正确思路,同时提升高效对策,促进行业健康稳定发展。

关键词液晶玻璃溢流下拉法热应力机械应力中图分类号:TQ171文献标识码:A文章编号:1003-1987(2019)07-0034-05Stress Analysis and Countermeasures of Liquid Crystal Glass SubstrateLI Zhen(Wuhu Dongxu optoelectric technology Co.,Ltd.,Wuhu,241000)Abstract:The demand of photoelectric industry for the liquid crystal display glass substrate is developing towards ultra-thin,high clear and all-round screen,and the requirement ofthe liquid crystal display glass quality is also increasing day by day.As the competition in substrate glass industry becomes increasingly intense,it is particularly critical for manufacturers to improve their glass substrate quality.To reduce the quality fluctuation of TFT-LCD glass due to uneven annealing temperature,non-uniform thickness,erratic shape,environment pressure changing,and jigging motion while cutting,the principle of overflow drawdown process,stress classification,stress influencing factors and countermeasures were studied and verified through practice.Correct thinking way was provided for stress analysis and countermeasures in TFT-LCD glass production so as to promote efficient countermeasures and stable and health development ofthe industry.Key Words:liquid crystal glass,overflow drawdown process,thermal stress,mechanical stress0引言随着光电产业的不断发展,电子产品向超薄化、高清晰、全面屏方向发展,对液晶玻璃基板的品质要求也日益提高。

玻璃切裁过程中的应力分析张艳娟'陈琰'刘学理'郭卫'胡松涛2康斌2(1.中国洛阳浮法玻璃集团有限责任公司浮法玻璃新技术国家重点实验室洛阳471009;2.洛玻集团洛阳龙昊玻璃有限公司洛阳471211)摘要介绍了玻璃的切割过程中板芯应力对切割质量的影响。

利用板芯应力仪对玻璃板芯应力进行测试,通过对比分析切裁良好玻璃与爆边玻璃的板芯应力分布情况,找岀切裁良好的玻璃板芯应力值及其在横向上的分布规律,对改善玻璃切裁质量的退火调整具有指导意义。

关键词玻璃应力;玻璃切裁;板芯应力;玻璃退火中图分类号:TQ171文献标识码:A文章编号:1003-1987(2020)12-0047-04Stress Analysis in Glass Cutting ProcessZHANG Yanjuan1,CHEN Yan1,LIU Xueli1,GUO Wei1,HU Songtao2,KANG Bin2(1.China Luoyang J loat glass group Co.,Ltd.,State Key Laboratory of A dvanced Technologyfor Float Glass,Luoyang471009,China; 2.Luoyang longhao glass Co.,Ltd.,Luoyang471211,China) Abstract:The influence of core stress on the cutting quality of glass was introduced.The stress of the glass core is tested by using the plate core stress instrument,and the stress distribution of the glass core is compared between the good cut glass and the burst glass,so as to find out the stress value of the good cut glass core and its distribution law in the transverse direction,which has guiding significance to improve the annealing adjustment of the glass cutting quality.Key Words:Glass stress,Glass cutting,stress value of glass cross section,Glass annealing0引言在浮法玻璃生产过程中,从原料到玻璃熔化、成形、退火、切裁、采装一系列流程的每一个环节,都对玻璃产质量至关重要。

玻璃切裁过程中的应力分析发布时间:2021-06-16T11:30:55.617Z 来源:《建筑科技》2021年4月下作者:卢艳娇张红信[导读] 随着我国社会主义市场经济的发展及科学技术水平的提升,人们的生活水平得到了大幅上升,对生产生活设施的质量要求也越来越高,玻璃作为人们日常必备生活设施,其质量及安全性对人们的生产生活健康至关重要,因此各企业要做好玻璃技术分析工作。

河北南玻玻璃有限公司卢艳娇张红信摘要:随着我国社会主义市场经济的发展及科学技术水平的提升,人们的生活水平得到了大幅上升,对生产生活设施的质量要求也越来越高,玻璃作为人们日常必备生活设施,其质量及安全性对人们的生产生活健康至关重要,因此各企业要做好玻璃技术分析工作。

关键词:玻璃切裁;应力分析1.前言社会的稳定发展带动了玻璃生产行业的蓬勃发展,当前人们对玻璃质量等各方面要求不断增加,为满足人们的生活需求,各企业做好玻璃技术创新工作迫在眉睫。

玻璃切裁过程作为比较热门的生产技术,对玻璃安全性能的提升有较大帮助作用,但当前该工艺应用仍存在各方面问题,企业要重视各类问题的解决,切实提升工艺应用水平。

2.具体过程的分析针对当前玻璃切裁过程的应用范围较窄,且方式单一化的问题,在今后工作中,各企业就要加大该切裁过程的应力处理技术的提升,使工作人员进一步了解应用该技术对化工行业的重要性,帮助相关工作人员在思想意识上对该技术有足够的重视度。

意识影响人们的行为,只有工作人员在意识上有所重视,才会反映到具体行动中,在工作过程中,积极主动加强对玻璃切裁过程的了解,不断推动该切裁过程的应力处理技术的应用范围的扩展。

除此之外,也要加强对该切裁过程的应力处理技术应用方式的创新性研究工作,随着我国科学技术水平的不断提高,各行各业都在加强对先进技术的有效应用来推动工作质量水平的提升,对该技术的应用工作来说也不例外。

各种大数据、云计算、人工智能等先进技术的有效应用,可以为该技术的利用工作提供有效的数据支持,避免人工应用切裁过程的应力处理技术过程中出现人为失误而阻碍工作进程。

玻璃应力产生的原因及对玻璃的影响从应力产生的原因及对玻璃的影响来分类,可分成二类:(1)平面应力:它是由退火窑横向温度不均引起。

各种在线应力仪测出的就是这种应力。

其大小与退火窑长度无关、即与玻璃带绝对降温速度无关,只取决于玻璃板横向温度分布。

平面应力对玻璃带掰断、掰边影响很大。

掰断去边之后,平面应力大部消失,对玻璃进-步加工影响很小。

对厚玻璃而言, 平面应力引起的问题主要是多缺角, 以及劈边,白渣等。

(2)厚度应力:又叫端面应力,是由玻璃表面与板芯在冷却时所产生的温度差所引起。

它由退火窑长度所决定,在退火窑长度一定时,各区的进出口温度即冷却速度直接决定了应力的大小。

厚度应力不但对玻璃一次生产有影响,而且对后续深加工也有很大影响,它应该是玻璃产品出厂质量的一项重要指标。

厚度应力对厚玻璃生产的影响主要是糖状物;对深加工的影响主要有不易切割,钢化炸炉。

在远离横掰机的玻璃带中,平面应力的方向与玻璃拉引方向平行,只存在纵向的平面应力,不存在横向平面应力。

平面应力转化定律: 在靠近横向掰断的地方,从相当于2倍板宽的距离开始,纵向平面应力数值逐渐减小,慢慢转变为横向平面应力。

在掰断处, 纵向平面应力消失, 横向平面应力达到最大。

此处的横向平面应力数值相当于纵向平面应力原值的1.5倍,应力符号相反。

这种纵向与横向的应力转换对玻璃生产具有重要意义。

我们一般要求玻璃带中部存在较小的平面张应力, 两边部是压应力。

在掰断口,中部的纵向平面张应力转换为与掰断边平行的横向压应力,这种横向压应力起到防止纵裂的作用。

同样道理, 边部的纵向压应力在掰断口转换为横向张应力,正是此横向张应力起到将边子沿刀痕拉开的作用。

厚玻璃应力的一个特点是暂时应力往往是影响生产的重要因素。

厚玻璃不易冷却,在掰断区的温度和温差都比较高,永久应力还没有完全发育,所以暂时应力有着举足轻重的作用。

由于暂时应力形成于退火窑半封闭部分和敞开部分,这些部位的工况易受外界因素的影响,变化较频繁,只有通过定时应力测定,才能及时跟踪工况的变化,有针对性地调整冷却工艺,实现预防问题的产生。

怎样处理玻璃幕墙平坦度和“应力斑”有人说,你走在北京长安街回头望去,两边的玻璃幕墙简直满是大花脸,映进去的影子底子不是静面的,彻底违反了本来的初衷。

这就是咱们所说的平坦度发作变形,不管是翘曲变形仍是波涛变形,成果都相同。

平坦度变形有两种状况,一个是全体翘曲,另一个是波筋。

做钢化玻璃的人一般更关注玻璃的全体翘曲,即几许变形,而不太注意它的光学功能。

由于翘曲是很简单发现的,但波筋得从另一个视点,透过玻璃的影子看过去,假如直线变成正弦波,倒进去的景象彻底不是本来的形象了,这就是波筋。

大都业内人士对波筋认识淡漠,殊不知,波筋的损害度比平坦度损害更大。

玻璃全体曲折能够有时机调整,但波筋一旦构成则无法处理,调整起来适当费事。

玻璃烧硬一点带来成品率下降,烧软了有波筋,所以很难找到这个点,有时仅凭借着操作工的经历,完满是人为操作。

应力斑构成的原因许多,成果看上去方式是相同的,从里边向外面看是黑斑,从外面向里边看是彩虹斑。

纯平无斑逐个很坦率地说,要做到这一点,不可能靠一两项什么先进的技能就能够彻底处理,也不是靠一两项办法就能把它铲除。

由于这些缺点是许多的因素构成的,所以要真实做到纯平无斑,是需求方方面面来平衡的。

榜首、炉温的全体均匀性它的好坏影响玻璃的平坦度,也影响应力斑。

由于假如炉体温度上热下凉,就会引起玻璃的曲折;而假如炉膛温度前高后低,可能会引起波筋或炸玻璃。

这就是全体的炉膛均匀性差,那么这种温度的不均匀必定会在应力斑上反映出来。

咱们知道,应力斑是在钢化过程中高温降为低温的冷却过程中构成的应力。

既使你吹风很均匀,但炉温不均匀,那也会呈现应力斑。

处理的办法,就是矩阵式加热。

北玻早己选用矩阵式的加热了,并且仍是智能调功的,它能够很好的操控温度。

第二、部分的均匀性部分也是要害,特别对应力斑影响最为杰出,其次是平坦度和波筋。

在这个间题上,咱们用幅射板来处理,它是专门处理部分间题的。

试想,一个很厚的耐热钢,你是很难让它部分忽冷忽热的。

浅谈压延玻璃应力及缺陷处理摘要:由于玻璃自身特性决定了它的不良导热性,从而导致玻璃在退火过程中因为温度差必然存在着应力。

本文根据玻璃的退火理论结合示意图论述了压延玻璃在退火过程中永久应力与暂时应力产生的机理,并结合生产中不同缺陷产生的形态,给出定性分析和调整方法。

关键词:退火窑永久应力暂时应力张应力压应力压延玻璃的退火主要是指将玻璃置于退火窑中经过足够长的时间通过退火温度范围或以缓慢的速度冷却下来,以便不再产生超过允许范围的永久应力和暂时应力,或者说是尽可能使玻璃中产生的热应力减少或消除的过程。

玻璃退火的目的是消除压延玻璃中的残余内应力和光学不均匀性,以及稳定玻璃内部的结构。

压延玻璃的退火可分成两个主要过程:一是内应力的减弱和消失,二是防止内应力的重新产生。

1.应力分类及形成原因压延玻璃在退火过程中可能产生的热应力有永久应力和暂时应力两种。

永久应力是当高温玻璃经退火到室温并达到温度均衡后,玻璃中仍然存在的热应力也称为残余应力。

暂时应力是随温度梯度的存在而存在,随温度梯度的消失而消失的热应力。

永久应力一般产生于转变温度和应变温度范围之间,暂时应力则伴随着整个退火过程。

1.1 暂时应力当压延玻璃处于弹性形变范围内(应变温度以下)进行加热或冷却过程时,由于其导热性较差,在其内外层之间必然产生一定的温度梯度,因而在内外层之间产生一定的热应力。

如:当玻璃从应变温度以下冷却时,玻璃内外产生了温差,玻璃外层温度低于内层,故外层收缩大于内层,这样,外层的收缩受到内层的膨胀作用(拉伸作用),内层膨胀受到外层的压缩作用,因此玻璃在冷却时表面受到张应力,内部受到压应力。

如果在外层玻璃冷却到一定温度而使整块玻璃进行均热时,玻璃外层已不再收缩,内层却随着温度的不断降低而继续收缩。

这样外层受到压应力,内层受到张应力。

它们的大小和冷却过程中所产生的应力大小相等,方向相反,所以当玻璃的温度均衡后,玻璃中的应力也就消失了。

但必须注意,当暂时应力超过玻璃的极限强度时,同样会产生破裂。

玻璃边部应力对切割的影响及解决方法深圳浮法/人力资源部雷刚摘要:在浮法玻璃生产实践中,我们发现玻璃在线切割时的破损除冷端生产设备有关外,大多数情况下与玻璃的热应力分布不当造成的,特别是玻璃边部应力,除造成玻璃损失,还对玻璃原片质量造成重大影响。

深圳浮法一、二线均没有在线应力检测仪,生产一线员工对热应力的产生和对玻璃热应力引起的切割问题没有很清晰的概念,在实际工作中没有很明确的指导文件和相关培训。

本文通过对浮法玻璃热应力的阐述,分析边部热应力引起的一些典型切割问题,并根据多年在成品部切装线工作的经验提出解决方法。

关键词:玻璃,热应力,边部,切割引言随着市场对浮法玻璃原片不断增长的需求,浮法线的数量急速增加,我国浮法玻璃的产能已连续多年位居世界第一位,同时国内对15mm以上厚度的高档浮法玻璃原片的需求量也在不断上升,深圳浮法执行差异化的经营策略,生产线以生产3mm以下的薄玻璃和12mm以上的厚玻璃为主,薄玻璃以适合太阳能原片加工的小尺寸为主,如:1101mm*1401mm,1101mm*1302mm,0914mm*1220mm,厚玻璃原片规格以长度超过6米的超大超长板,如:3300mm*6000mm,3300mm*80000mm,深圳浮法二线现在已能批量生产16米长度的超长超大板玻璃,然而生产这样厚度和尺寸的玻璃,玻璃边角质量控制是很难的,边角破损率远超过常规厚度5-10mm的玻璃,其主要原因是玻璃在退火过程中应力波动大,易发生裂边和掰边困难,造成玻璃原片边角质量差。

一、热应力及其产生机理简介热应力是由于温度差所造成的应力。

热应力可分为永久应力和暂时应力,它们又可分为表面应力(平面上的应力)和端面应力(厚度方向上的应力)永久应力是当高温玻璃经退火到室温并达到温度均衡后, 玻璃中仍然存在的热应力,也称为残余应力。

暂时应力是随温度梯度的存在而存在, 随温度梯度的消失而消失的热应力。

永久应力一般产生于转变温度和应变温度范围之间, 暂时应力则伴随着整个退火过程。

在现代科技和电子行业中,LCD玻璃切割是一个重要的工艺环节。

然而,随着产品的不断更新和技术的不断进步,LCD玻璃切割过程中出现的花点崩现象成为一个不容忽视的问题。

在本文中,我们将从深度和广度两个方面来探讨LCD玻璃切割花点崩产生因素及改善措施。

一、LCD玻璃切割花点崩产生因素1. 材料质量问题LCD玻璃是一种脆性材料,其质量对切割过程中的花点崩现象起着至关重要的作用。

材料存在内在缺陷、残留应力等问题会增加切割过程中出现花点崩的可能性。

2. 设备切割参数设置不当切割参数的选择对花点崩的产生同样具有重要影响。

如果刀具速度、切割深度、进给速度等参数设置不当,会导致切割过程中对材料的过度损伤,从而引发花点崩现象。

3. 刀具磨损和质量问题刀具作为直接接触材料的工具,其质量和磨损情况直接影响着切割的效果。

磨损严重或者质量不佳的刀具容易导致花点崩现象的发生。

4. 切割环境和操作不当切割环境的干净程度、温度、湿度等因素,以及操作人员的技术水平和经验,都会对切割过程中的花点崩产生影响。

二、改善措施1. 优化材料质量生产过程中要对原材料进行严格筛查和把关,保证每一块玻璃材料的质量完好,减少内在缺陷和应力残余。

2. 合理设置切割参数根据不同的玻璃材料特性和切割要求,合理选择刀具速度、切割深度、进给速度等参数,以避免过度损伤材料。

3. 定期更换和维护刀具及时更换磨损严重的刀具,并且定期对刀具进行维护和磨削,确保刀具处于良好的工作状态。

4. 控制切割环境和操作保持切割环境的干净整洁,控制好温度和湿度,提高操作人员的技术水平和经验。

5. 使用先进的切割技术和设备引进先进的切割技术和设备,如激光切割、水刀切割等,减少对材料的损伤,从根本上避免花点崩现象的产生。

个人观点和理解在LCD玻璃切割过程中,花点崩现象的产生往往是由多种因素综合作用所致。

针对这一问题,首先要做好材料的筛查和质量管理工作,确保切割材料的质量合格。

合理设置切割参数、定期更换和维护刀具、控制切割环境和操作,都是减少花点崩现象的有效措施。

0引言随着建筑工程玻璃功能化日益普及并向高端化应用发展,厚板玻璃(厚度大于10 mm的玻璃称为厚板玻璃)的加工与应用需求与日俱增,笔者所在公司2019—2021年厚板玻璃加工产量年均上涨10.8%。

计算机技术的普遍应用使现代切割机配备非常精确的可编程系统,可以精确地进行直线和异形切割,使用优化程序来控制切裁率。

提高掰边质量有效减少留边量与磨边量,是工程玻璃中厚板玻璃加工的行业开发热点,其切割工艺与应用技术是工程玻璃行业的重要技术发展方向之一。

因此,重点关注切割理论与切割工艺革新,提高断面质量与精准度,减少留边量与磨边量,对于进一步提高综合切裁率,具有重大意义。

1玻璃应力学与断裂力学理论(1)钠钙硅玻璃配料组成与玻璃应力钠钙硅浮法玻璃通常含有69%的SiO2,17%的Na2O,6%的CaO 和少量Al2O3/MgO、K2O。

平板工艺通过压延冷却固化后在玻璃原片表面进行机械研磨抛光,相对于浮法工艺其机械性能较低,更容易切割。

各浮法玻璃原片企业均有其不同的工艺配方。

在不同的退火条件下,同一玻璃配方组成的应力属性均不同。

根据Fluegel的理论强度数据模型,以配方为69%的SiO2,17%的Na2O,6%的CaO,4%的Al2O3,3%的MgO,1%的K2O建模玻璃性能,不同玻璃配方组成下,玻璃的杨氏模量均呈现不同变化,如图1所示。

图1 不同玻璃配方组分对玻璃杨氏模量的梯度影响由图1可以看出,此配方的玻璃杨氏模量为68.4 GPa(不考虑瑕疵的理论强度),氧化钙/氧化铝/氧化镁/石英砂配料变化与杨氏模量呈正相关,氧化钾/纯碱配料变化与杨氏模量呈负相关。

其中每摩尔百分比变化下,氧化钙对杨氏模量影响梯度最大,石英砂对杨氏模量影响梯度最小。

当添加更多的氧化钾/氧化钠时,玻璃的应力会下降,氧化钠要比氧化钾下降得更快一些。

由此,本文提出玻璃企业在玻璃切割工艺中应对玻璃原片配方加以考量,将不同原片企业的应力数据作为玻璃切割工艺的第一前提。

浅谈热应力对浮法玻璃超长超厚产品切割的影响及对策发布时间:2023-03-27T06:52:46.348Z 来源:《中国建设信息化》2023年第1月第1期作者:郭恒徐华伟[导读] 随着市场对于浮法厚板超长板郭恒徐华伟河南安彩高科股份有限公司河南安阳 455000摘要:随着市场对于浮法厚板超长板不断增长的需求以及公司走高端差异化产品道路的战略发展实施,超长超厚浮法玻璃产品的订单量不断攀升。

但是在生产实践中玻璃带在线切割时产生的损耗除了设备故障外,更多的情况与产品的应力有着重要的关系尤其在长度超过6米的超长板以及厚度超过12mm厚度的产品生产中该问题尤为突出。

当正常生产过程中突发横掰、清边缺陷、卸载辊道以及堆垛中出现的玻璃碎裂等情况,与玻璃应力有直接的关系。

目前我安彩光热科技有限责任公司冷端生产设备中并没有在线应力检测设备,所以在当前生产发展与实际生产需求下急需有关热应力引起的成型问题以及响应解决方案有明确的工艺指导文件和培训。

本篇通过对产品边部热应力的说明,以及出现的切割、堆垛问题,根据成品车间的生产经验提出相关的应对方案。

关键词:浮法玻璃、边部应力、切割、堆垛引言2022年安彩光热科技在寻找市场空白点、满足用户个性化需求和提升核心竞争优势方面卯足了干劲,在超长超厚高端浮法玻璃上有了重大突破。

从生产工艺角度来讲,玻璃越大越厚,相对缺陷概率越高,对生产的稳定性、切割、清边、堆垛和吊装挑战性越强。

成品车间技术团队经过反复方案论证、技术攻关,稳步推进,成功摘取了玻璃“王冠”,填补了河南省超白玻璃制造的一项空白。

作为安彩光热科技的拳头产品,创造了新的利润增长点,使公司牢牢占据了超白浮法行业第一梯队的位置。

现如今已批量完成13.7米长度的超长超厚板玻璃生产,并且已经具备了挑战18米长度产品的生产实验条件。

但是生产如此厚度和规格的产品时,其质量控制标准是相当严格的,当出现质量缺陷时产生的损耗也是巨大的。

清边鱼骨纹、多缺角、横掰掉片、爆边,纵掰裂纹等缺陷的大多数原因都是玻璃在退火过程中应力波动大产生的。

物理钢化玻璃应力斑形成及控制方法浅析摘要:为响应国家节能降耗的号召,玻璃幕墙因其良好的光学性能及节能效果得到广泛应用,随着玻璃幕墙的大面积使用,玻璃性能及外观质量受到广泛关注,特别钢化玻璃应力斑问题,直接影响了玻璃视觉效果,本文通过对物理钢化玻璃应力斑形成原理、影响因素及生产过程中的控制方法进行简要分析,希望可以对玻璃深加工企业改善钢化玻璃应力斑问题有一定参考价值。

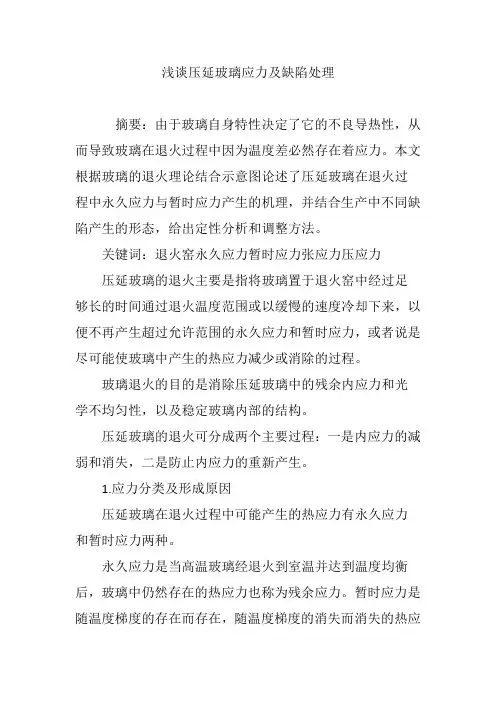

关键词:物理钢化;应力斑;形成因素;控制方法引言:在日常光照下,我们以一定角度及距离观察物理钢化玻璃,会发现钢化玻璃部分位置出现不规则彩色斑纹,这种彩色斑纹是钢化玻璃所具有的光学现象,通常称为“应力斑”,因物理钢化玻璃是一种预应力玻璃,玻璃中会分布不均匀的应力,入射光通过这种各向异性的材料时,会分成两种不同速度不同路程的射线,在某一点形成的两束光与另外某一点形成的光束相交时,因相位差而产生干涉现象,两束光偏振方向相同时,产生亮斑,振幅方向相反时出现暗斑。

一、物理钢化玻璃应力斑形成原因物理钢化过程,实际是玻璃热胀冷缩的过程,通常是利用加热炉丝将玻璃加热到一定的温度(低于玻璃软化温度),然后通过风栅将玻璃快速冷却,玻璃外表面因迅速冷却而收缩,而内部收缩较慢,因内外收缩程度不一致致使玻璃表面产生压应力,而内部形成张应力,最终导致外层粒子密实而中间层较为疏松。

当一束偏振光通过钢化玻璃这种各向异性材料时,会分解为两束传播速度不同的偏振光,如图1所示,当某一点形成的两束光与在另一点形成的光束相交时,由于光传播速度不同,光束相交点存在着光程差,在这一点上两束光就会产生干涉现象。

λ表示光的波长,根据光学相关定律,当光程差δ= kλ(k= 0,1,2,等)时,该点为振动加强的地方,产生亮视场,即亮斑,当光程差δ =(2k+1)λ/2(k=0,1,2,3,等)时,光强减弱,产生暗视场,即暗斑。

钢化玻璃表面存在不均匀的应力即会出现应力斑。

图1.玻璃产生应力斑原理图二、物理钢化玻璃应力斑影响因素及控制方法因物理钢化玻璃的加工原理,玻璃面板上会产生分布不均的应力,偏振光照射时会出现光程差,因光的干涉作用而出现应力斑,故应力斑是所有物理钢化玻璃所具有的光学特性,影响应力斑不仅有玻璃自身因素,钢化加工工艺及设备状况对应力斑的影响也很大,现从以下几点浅析钢化玻璃应力斑的影响因素:1.玻璃厚度及观察角度在实际生产过程中,往往会发现越厚的玻璃应力斑越重,这是因为越厚的玻璃应力越不均匀,且玻璃厚度大光程差越大,出现偏振的机会更多,另不同角度观察,应力斑的程度也不一样。

1、前⾔ 玻璃幕墙作为现代建筑中的⼀个独特设计,它不仅体现建筑学、美学结构设计的结合,⽽且把玻璃的多种功能也完美体现出来,诸如玻璃幕墙的通透性,透过玻璃视线达到,视野达到,使建筑物内外环境相通、相融;玻璃幕墙⼯艺性能好,玻璃幕墙⽀撑构件加⼯细致,表⾯光滑有良好的⼯艺感及艺术感,可以适应任何⼏何形状,在建筑体型上产⽣丰富的变化,能够充分体现设计师的想象⼒和创造⼒;⽬前玻璃幕墙使⽤的⼀个的亮点就是各种节能幕墙玻璃的使⽤⼤⼤降低了建筑物的能耗,尽管如此,在过去的⼀段时期内,许多建筑项⽬⼀直受到玻璃幕墙的困扰,以其玻璃破碎、玻璃坠落等问题受到社会各界的关注。

2、玻璃幕墙存在的问题 玻璃幕墙存在的问题很多,如玻璃破碎、结构胶失效、玻璃幕墙防⽕性能差、玻璃幕墙⽀撑结构失效以及玻璃幕墙固定装置失效等等,下⾯我们针对玻璃幕墙存在的各种问题进⾏分析论证,并找出解决该问题的⽅法。

2.1引起玻璃破碎的原因有很多,下⾯主要就杂质硫化镍、热应⼒造成的玻璃破碎进⾏分析论证。

2.1.1 由杂质硫化镍引起的玻璃炸裂 硫化镍是玻璃⽣产过程中不可避免的有害杂质,它是在原⽚玻璃⽣产过程中由硫元素与镍元素在⾼温作⽤下形成的⼀种化合物,硫化镍本⾝对玻璃并⽆任何损害,只是在玻璃进⾏钢化处理后,原来的硫化镍化合物就会改变其状态,随着时间和温度的改变体积增⼤或发⽣转化,当含有硫化镍的幕墙玻璃被安装在幕墙时,由于外界温度升⾼,导致硫化镍体积产⽣微⼩的变化,使玻璃内部产⽣微⼩的裂缝,这些裂缝透过钢化玻璃的张⼒层后将内部的能量释放出来,造成玻璃破碎。

解决的办法是:⾸先从源头着⼿,玻璃制造⼚家应对玻璃制造过程进⾏全程监控,尽量减少含镍材料与玻璃原材料接触;其次对于幕墙玻璃安装后进⾏监测,国外已有以照相⽅式检测硫化镍杂质是否存在,如果含有,及时进⾏必要的更换防⽌玻璃破碎伤⼈,还可以将单⽚钢化玻璃、钢化中空玻璃换成夹层玻璃,这时如果硫化镍杂质因变形⽽导致玻璃破碎,碎⽚仍旧粘附在胶⽚上,不⾄于形成玻璃⾬⽽对地⾯⼈员造成伤害。

Internal Combustion Engine&Parts0引言残余应力是指外部荷载消除后参与在加工工件内部的应力,其主要是由于工件内部组织出现不均匀体积改变而产生的,与工件加工方式有关。

工件会由于残余应力的存在而产生状态波动,内部组织由于会出现强烈恢复到没有应力状态的倾向[1]。

即使工件处于常温状态下,内部组织也可能不断的发生改变,直至残余应力完全消除。

在此过程中,工件的形状会发生改变,从而与制造要求相差甚远。

若将存在残余应力的工件组装到设备中,很可能由于工件变形而影响设备的运行状态,造成设备故障[2]。

因此,在加工过程中需要了解残余应力的形成及影响,并不断的改进相关技术,消除或减小残余应力。

1残余应力形成的原因和影响分析1.1残余应力形成原因外力对加工零件做功使得其变形,而引起工件塑性的外力所做的功,会以残留的形式储存在工件的内部。

当外力消失之后,内部残留应力会缓慢的释放出来,从而导致工件会发生缓慢变形,也就是残余应力的缓慢施放,直至内部毫无能量残存。

在工件加工中,各种加工技术都会出现残余应力[3]。

但是从残余应力的形成本质上分析,其可以分为以下三种:塑性变形、温度变化以及相变。

1.2残余应力对加工工件的影响笔者根据工作经验总结,残余应力对加工工件的影响主要集中在以下几点:①工件尺寸与形状的改变。

当加工工件中存在残余应力,加工工件会产生相应的变形或畸变反应。

若残余应力由于某种原因完全消失或平衡被破坏,加工工件的形状也会产生变化,因此出现尺寸和形状的改变[4]。

一般在对称的加工工件中,只会产生尺寸改变而形状无明显变化;②缩短加工工件的使用寿命。

由于残余应力本身是保持平衡状态,因此当加工工件受到残余应力的荷载时,内部残留的应力是外力做功应力之和,而有些部分为外力做功的差,这样会导致残余应力在加工工件内部分布不均匀的现象发生[5]。

此时加工工件达到材料的强度峰值,从而会产生塑性改变,当超过材料的断裂强度时,加工工件会发生开裂的现象,从而缩短了工件的使用寿命;③降低金属材料的塑性。

玻璃边部应力对切割的影响及解决方法

深圳浮法/人力资源部雷刚

摘要:在浮法玻璃生产实践中,我们发现玻璃在线切割时的破损除冷端生产设备有关外,大多数情况下与玻璃的热应力分布不当造成的,特别是玻璃边部应力,除造成玻璃损失,还对玻璃原片质量造成重大影响。

深圳浮法一、二线均没有在线应力检测仪,生产一线员工对热应力的产生和对玻璃热应力引起的切割问题没有很清晰的概念,在实际工作中没有很明确的指导文件和相关培训。

本文通过对浮法玻璃热应力的阐述,分析边部热应力引起的一些典型切割问题,并根据多年在成品部切装线工作的经验提出解决方法。

关键词:玻璃,热应力,边部,切割

引言

随着市场对浮法玻璃原片不断增长的需求,浮法线的数量急速增加,我国浮法玻璃的产能已连续多年位居世界第一位,同时国内对15mm以上厚度的高档浮法玻璃原片的需求量也在不断上升,深圳浮法执行差异化的经营策略,生产线以生产3mm以下的薄玻璃和12mm以上的厚玻璃为主,薄玻璃以适合太

阳能原片加工的小尺寸为主,如:1101mm*1401mm,1101mm*1302mm,0914mm*1220mm,厚玻璃原片规格以长度超过6米的超大超长板,如:

3300mm*6000mm,3300mm*80000mm,深圳浮法二线现在已能批量生产16米长度的超长超大板玻璃,然而生产这样厚度和尺寸的玻璃,玻璃边角质量控制是很难的,边角破损率远超过常规厚度5-10mm的玻璃,其主要原因是玻璃

在退火过程中应力波动大,易发生裂边和掰边困难,造成玻璃原片边角质量差。

一、热应力及其产生机理简介

热应力是由于温度差所造成的应力。

热应力可分为永久应力和暂时应力,它们又可分为表面应力(平面上的应力)和端面应力(厚度方向上的应力)永久应力是当高温玻璃经退火到室温并达到温度均衡后, 玻璃中仍然存

在的热应力,也称为残余应力。

暂时应力是随温度梯度的存在而存在, 随温度

梯度的消失而消失的热应力。

永久应力一般产生于转变温度和应变温度范围之间, 暂时应力则伴随着

整个退火过程。

为了使浮法玻璃有好的切割质量,减少破损,首要的是把玻璃带的热应力控制和维持在一定的范围内;其次要根据切割过程中遇到的课题采取相应措施及时给予解决。

在线切割时玻璃板比环境温度高,在厚度方向和横向上还没有达到一个相等的温度,玻璃板中永久应力和暂时应力两者同时存在,共同影响切割质量。

成品部切装线通过多年的摸索总结,运用多种综合性的方法,调节和控制玻璃带边部应力,使之达到理想的状态,确保得到边角切割质量的稳定。

二、实际生产中在线边部切割的应力分析与问题解决

生产中经常出现的玻璃边部的质量问题有以下几种:下表面掉屑、锯齿边、鲨鱼齿、多角或缺角、边子断裂成数段、边子去不掉等。

以下从玻璃表面应力分布和端面分布两方面分析热应力引起的在线边部

切割典型问题,并提出合理的解决方法。

1.表面应力

表面应力是玻璃板的横向应力分布,表面应力曲线图是玻璃板横向应力分布的图示。

表面应力曲线的控制是用控制玻璃板横向温度分布的方法来达到的。

为了获得理想的应力曲线(如图1-a所示),加热或冷却的程度应该和要求的应

力变化量近似成正比,在相应的退火区或冷却区借助于电加热元件或风冷、水冷系统改变控制温度来达到上述要求。

对各种不同的厚度,必须在边部应力控制、边部切割质量,以及防止退火窑炸裂,这三者之间取得平衡。

在生产实践中,我们逐渐总结出边部应力控制的一套方法,即,永久边部应力的控制,在退火窑前端调整好玻璃带边部的温度,因为在该处能有效改变永久应力;临时性的边部应力控制,可由槽窑部和成品部共同完成,在退火窑、冷端切割桥的上游,对玻璃带边部温度进行调节。

两者调节时需相互协同,如果在前端对永久边部应力控制过量,后退火区就会发生炸裂或纵裂;此时可在退火窑、冷端通过在边部借助于电加热元件或风冷、水冷系统来改变控制温度。

提高玻璃板切割时的温度,若控制切割时的温度在60℃左右,则玻璃板与环境温度存有温差其产生的暂时应力将有效减小玻璃断面应力,有助于切割。

最有效的控制边部应力的技术是喷枪结合边部冷冻水。

要全面而准确地测量在线边部应力仍是不可能的,我们可以通过对某些特定的、有良好清边质量的产品来定出确切的边部应力的目标,实践中的可重复性和复见性是最重要的,下面提出的应力变化造成的玻璃切割问题来自我们多年经验教训。

2、边部表面应力引起的典型切割问题及其解决方法:

由于边部表面应力所造成的玻璃切割问题有以下几种情况:

1)掰边时玻璃板边部不“整齐”———产生小缺口,玻璃屑多,

边子中间出现下表面掉屑,锯齿边,鲨鱼齿等现象;

这是极差的切边效果,有明显的锯齿、碎片和波浪纹;

2)在靠近边部处玻璃不沿切痕断开;

3)在掰边时边子断裂成数段;

4)在清边机上产生纵向炸裂。

产生的原因, 1)、2)、3)种则是因为玻璃板边部有太高的压应力,就是我们俗称的边子松造成的; 第4)种是因为玻璃板边部有太高的张应力。

冷端在解决的办法除了传统的对切割压力、切割刀轮、清边轮位置等进行调整外,还采用了以下的方法:

下表是某厂6#浮法线在边部150mm内使用水冷测到的张应力峰值,我们可以看出玻璃厚度越厚,张应力峰值波动越大,所以在生产厚玻璃时,除了使用水冷,还需要其它辅助措施。

在二线生产19-22mm期间,曾在切割桥前使用水冷降温,玻璃完成纵切后又使用电加热吹风加热刀痕内侧,提高边部张应力,事实也证明,此方法十分有效,清边质量明显比没使用电加热的时候效果要好。

3、边部端面应力引起的典型在线切割问题及其解决方法

在线切割过程中,由边部端面应力分布不当导致的典型切割问题有以下两种:

1)玻璃板上没有切痕,掰边时玻璃不沿刀痕断裂(如图所示);

2)掰边时出现多角或少角;

这主要是由于风冷区的冷却速度太大,而造成玻璃板的表面压应力太

高;其热端解决方法是减小风冷区的冷却速度,冷端可以通过调整清边机位置,或改二次清边加以解决,因为当边子与玻璃板分离时,这将会改变玻璃中的应力分布形状,这时边部包含的应力就会被释放掉。

3)掰边困难,掰不完整。

这种情况主要由自由边薄、散热快、温度低及退火窑边部密封不好使

边部压应力过大引起的。

可以通过提高边部张应力加以解决, 冷端的解决的方法主要有:

a)增加切割刀压力;

b)用电加热元件加热刀痕内侧;

c)生产厚玻璃时在自动掰边机的基础上增加杠杆机械轮、顶轮、压轮等辅

助掰边设备。

冷端使用的是F掰手和尼龙锤。

厚玻璃板边部比齿印内的玻璃薄, 边部散热比板中部多, 因此, 板边比中部温度低。

在退火区, 这种温差的存在, 将使温度均衡后的玻璃边部受压应力,中部受张应力, 切割掰断时, 切口出现多角或少角, 也就是说横切边部不走刀线。

在冷却区, 这种温差的存在, 边部将受张应力, 中部将受压应力, 厚度越厚, 温差越大, 边部极易发生纵炸。

在生产15mm以上厚度的玻璃板时, 常出现沿齿痕附近的纵炸条, 损失严重。

根据深圳浮法经验总结,生产15mm 以上玻璃时,经常需要人工辅助掰边。

人工清边时,应利用工具(F扳手或尼龙锤)将玻璃板沿切痕的两端敲开,否则易产生掉角。

大片生产时,由于玻璃板较长,必要时,需两人从两头同时用力将边清掉。

d)采用二次掰边方式可提高掰边后的边角质量。

为减少二次掰边对产量的

影响,比较好的做法是一次掰边切在牙痕外,二次掰边后达到所要的合

格板宽。

第一次掰边去除边子后将使玻璃边部的压应力大大降低,使二

次掰边更容易,边角质量大大提高。

具体方式如图4所示。

通过采取以

上措施,降低玻璃应力,改善厚玻璃边部的应力状态,减少玻璃在退火

过程的裂边现象,由于玻璃应力减小和边部压应力的降低从而使切割掰

边较为容易,减少了成品损失,使成品率得到保障。

4)掰边时玻璃有裂口, 在刀口断面上有小的裂纹延伸到板里约1~10mm 左右。

这种玻璃在冷端斜坡输送辊上稍微受力就会自动炸开, 有的在装箱后运输中炸裂。

这种情况出现的原因, 一种是因为刀轮压力太大引起, 这可以通过降低压力解决; 另一种是因为退火造成的, 出现这种现象可以做出如下判断:①裂口处在退火区温度相对较高, 退火后区裂口处温度偏低, 使此部位张应力太大。

②板上下温差过大,使端面上部受张应力过大, 强行掰断就易产生裂口。

冷端的调整方法首先应减小切割刀压力,其次使用二次清边或改人工辅助掰边。

结语

玻璃边部应力对玻璃切割的影响,文中已做了分析说明,在实际生产中,玻璃边角破损当然还有除上述原因之外的其它损失,这是一项比较复杂的工程。

通过采取以上措施,能降低玻璃应力,改善玻璃边部的应力状态,由于应力减小使切割掰边较为容易,玻璃损失将会减少,成品率将得到提高。

参考文献

1、张战营、姜宏等《浮法玻璃生产技术与设备》化学工业出版社2005

2、张永革浮法厚玻璃的退火玻璃25 ( 5) , 20~23

3、赵建军厚玻璃退火常见问题的解决方法中国玻璃2007。