刀具的磨损过程及磨损钝标准

- 格式:doc

- 大小:59.50 KB

- 文档页数:2

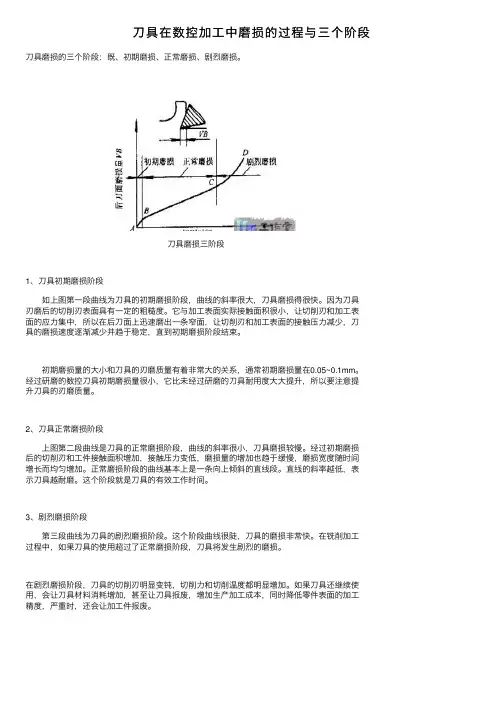

⼑具在数控加⼯中磨损的过程与三个阶段⼑具磨损的三个阶段:既、初期磨损、正常磨损、剧烈磨损。

⼑具磨损三阶段

1、⼑具初期磨损阶段

如上图第⼀段曲线为⼑具的初期磨损阶段,曲线的斜率很⼤,⼑具磨损得很快。

因为⼑具

刃磨后的切削刃表⾯具有⼀定的粗糙度。

它与加⼯表⾯实际接触⾯积很⼩,让切削刃和加⼯表

⾯的应⼒集中,所以在后⼑⾯上迅速磨出⼀条窄⾯,让切削刃和加⼯表⾯的接触压⼒减少,⼑

具的磨损速度逐渐减少并趋于稳定,直到初期磨损阶段结束。

初期磨损量的⼤⼩和⼑具的刃磨质量有着⾮常⼤的关系,通常初期磨损量在0.05~0.1mm。

经过研磨的数控⼑具初期磨损量很⼩,它⽐未经过研磨的⼑具耐⽤度⼤⼤提升,所以要注意提

升⼑具的刃磨质量。

2、⼑具正常磨损阶段

上图第⼆段曲线是⼑具的正常磨损阶段,曲线的斜率很⼩,⼑具磨损较慢。

经过初期磨损

后的切削刃和⼯件接触⾯积增加,接触压⼒变低,磨损量的增加也趋于缓慢,磨损宽度随时间

增长⽽均匀增加。

正常磨损阶段的曲线基本上是⼀条向上倾斜的直线段。

直线的斜率越低,表

⽰⼑具越耐磨。

这个阶段就是⼑具的有效⼯作时间。

3、剧烈磨损阶段

第三段曲线为⼑具的剧烈磨损阶段。

这个阶段曲线很陡,⼑具的磨损⾮常快。

在铣削加⼯

过程中,如果⼑具的使⽤超过了正常磨损阶段,⼑具将发⽣剧烈的磨损。

在剧烈磨损阶段,⼑具的切削刃明显变钝,切削⼒和切削温度都明显增加。

如果⼑具还继续使⽤,会让⼑具材料消耗增加,甚⾄让⼑具报废,增加⽣产加⼯成本,同时降低零件表⾯的加⼯

精度,严重时,还会让加⼯件报废。

刀具磨钝标准刀具是我们日常生活中常用的工具之一,无论是厨房刀具还是工业生产中的刀具,经过一段时间的使用后都会出现磨钝的情况。

刀具磨钝不仅影响工作效率,还可能带来安全隐患。

因此,了解刀具磨钝标准并正确进行磨削是非常重要的。

本文将针对刀具磨钝标准进行详细介绍,希望能对大家有所帮助。

首先,我们需要了解刀具磨钝的原因。

刀具磨钝的主要原因是使用过程中刀刃与被切割物质的摩擦磨损,导致刀刃失去原有的锋利度。

此外,刀具的材质、使用频率、切割物质的硬度等因素也会影响刀具的磨钝程度。

针对刀具磨钝的标准,我们需要根据不同类型的刀具和使用场景来进行具体分析。

一般来说,刀具的磨钝标准可以从以下几个方面进行评估:1. 刀刃形状,刀刃的形状是判断刀具是否磨钝的重要标准之一。

通常情况下,刀刃应该保持锋利,边缘清晰,没有明显的磨损或变形。

2. 切割效果,刀具的主要作用是进行切割,因此切割效果也是判断刀具磨钝的重要指标。

如果刀具在使用过程中出现切割不畅、切口不平整等情况,说明刀具已经磨钝。

3. 使用感受,通过手感来判断刀具的磨钝程度也是一种常见的方法。

通常情况下,磨钝的刀具在使用时会感觉到阻力增加,切割时需要用更大的力气。

针对不同类型的刀具,我们还需要根据其具体特点来确定磨钝标准。

比如厨房刀具需要保持锋利度以确保食材切割的效果和安全性,而工业生产中的刀具则需要根据具体的生产需求来确定磨钝标准。

在进行刀具磨削时,我们也需要根据刀具的具体情况来选择合适的磨削方法和工具。

一般来说,磨削刀具可以采用磨刀石、磨刀机等工具,根据刀具的材质和形状来选择合适的磨削角度和力度。

在磨削过程中,我们还需要注意保持刀具的稳定性,避免出现不必要的损坏。

总的来说,刀具磨钝标准是根据刀具的形状、切割效果和使用感受来进行评估的。

针对不同类型的刀具和使用场景,我们需要根据具体情况来确定磨钝标准,并采取合适的磨削方法进行处理。

希望本文的介绍能够帮助大家更好地了解刀具磨钝标准,有效地进行刀具磨削工作。

铣刀的磨损阶段大致可以分为以下三个阶段:

1.初期磨损阶段:这一阶段磨损较快,主要是铣刀在刃磨后,表面砂轮磨痕产生的凸

峰和刀刃处的毛刺在较短的时间内很快被磨平,若凸峰大,毛刺严重则磨损量大。

提高铣刀的刃磨质量,用研磨或用油石修光刀刃和前面、后面,能有效地减少初期磨损阶段的磨损量。

2.正常磨损阶段:这个阶段也被称为工作寿命阶段。

在这个阶段中,铣刀的磨损率会

因工件材料、切削条件、刀具材料和刀具结构的不同而变化。

3.急剧磨损阶段:当铣刀的切削刃变钝或刀刃破损严重时,刀具与工件的摩擦急剧增

加,切削力、切削热急剧增高,导致刀具很快磨损,这种磨损称为急剧磨损阶段。

以上是铣刀磨损阶段的主要划分标准,当铣刀处于不同的磨损阶段时,其性能和使用效果也会有所不同。

因此,在生产过程中,需要根据实际情况选择合适的铣刀并进行定期更换。

刀具的磨损与刀具寿命默克精密工具(常州)有限公司一、刀具磨损切削金属时,刀具一方面切下切屑,另一方面刀具本身也要发生损坏。

刀具损坏的形式主要有磨损和破损两类。

前者是连续的逐渐磨损,属正常磨损;后者包括脆性破损(如崩刃、碎断、剥落、裂纹破损等)和塑性破损两种,属非正常磨损。

刀具磨损后,使工件加工精度降低,表面粗糙度增大,并导致切削力加大、切削温度升高,甚至产生振动,不能继续正常切削。

因此,刀具磨损直接影响加工效率、质量和成本。

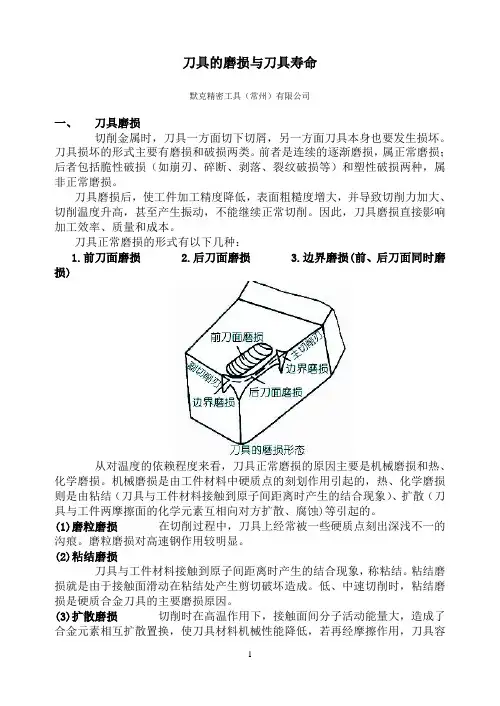

刀具正常磨损的形式有以下几种:1.前刀面磨损2.后刀面磨损3.边界磨损(前、后刀面同时磨损)从对温度的依赖程度来看,刀具正常磨损的原因主要是机械磨损和热、化学磨损。

机械磨损是由工件材料中硬质点的刻划作用引起的,热、化学磨损则是由粘结(刀具与工件材料接触到原子间距离时产生的结合现象)、扩散(刀具与工件两摩擦面的化学元素互相向对方扩散、腐蚀)等引起的。

(1)磨粒磨损在切削过程中,刀具上经常被一些硬质点刻出深浅不一的沟痕。

磨粒磨损对高速钢作用较明显。

(2)粘结磨损刀具与工件材料接触到原子间距离时产生的结合现象,称粘结。

粘结磨损就是由于接触面滑动在粘结处产生剪切破坏造成。

低、中速切削时,粘结磨损是硬质合金刀具的主要磨损原因。

(3)扩散磨损切削时在高温作用下,接触面间分子活动能量大,造成了合金元素相互扩散置换,使刀具材料机械性能降低,若再经摩擦作用,刀具容易被磨损。

扩散磨损是一种化学性质的磨损。

(4)相变磨损当刀具上最高温度超过材料相便温度时,刀具表面金相组织发生变化。

如马氏体组织转变为奥氏体,使硬度下降,磨损加剧。

因此,工具钢刀具在高温时均用此类磨损。

(5)氧化磨损氧化磨损是一种化学性质的磨损。

刀具磨损是由机械摩擦和热效应两方面因素作用造成的。

1)在低、中速范围内磨粒磨损和粘结磨损是刀具磨损的主要原因。

通常拉削、铰孔和攻丝加工时的刀具磨损主要属于这类磨损。

2)在中等以上切削速度加工时,热效应使高速钢刀具产生相变磨损、使硬质合金刀具产生粘结、扩散和氧化磨损。

刀具磨钝标准

1. 刀具的磨损过程,刀具的磨损过程可分为三个阶段:

(1)初期磨损阶段。

磨损曲线的斜度较大。

由于新刀具的切削刃很锋利,后刀面与加工表面的实际接触面积很小,压强很大,故磨损很快。

(2)正常磨损阶段。

经过初期磨损后,刀具粗糙表面已经磨平,缺陷减少,刀具后刀面与加工表面接触面积变大,压强减小,进入比较缓慢的正常磨损阶段。

后刀面的磨损量与切削时间近似地成比例增加。

正常切削时,这个阶段时间较长,是刀具的有效工作时期。

(3)急剧磨损阶段。

当刀具破损带达到一定程度后,刀面与工件摩擦过大,导致切削力与切削温度迅速增高,产生的切削力大。

如果刀具继续工作,不但不能保证加工质量和精度,而且降低切削效率,磨损急剧增加,应在发生急剧磨损之前及时换刀。

2. 刀具的磨钝标准刀具磨损到一定限度后就不能继续使用。

这个磨损限度称为磨钝标准。

由于多数切削情况下均可能出现后刀面的均匀磨损量。

此外,VB值比较容易测量和控制,因此常用VB值来研究磨损过程,作为衡量刀具的磨钝标准。

ISO标准统一规定以1/2背吃刀量处的后刀面上测定的磨损带宽度VB作为刀具的磨钝标准自动化生产中的精加工刀具,常以沿工件径向的刀具磨损尺寸作为刀具的磨钝标准,称为径向磨损量NB。

第 1 页共 1 页。

磨损过程及磨损钝标准

损标准加工磨损量测量粗糙度阶段变化难加工材料自动化生产切削性能国际标准

磨损到一定的限度就不应再继续使用,这个磨损限度称为磨钝标准。

典型的刀具磨损过程曲线如图2-5所示,AB是

段,BC是正常磨损阶段,CD是急剧磨损阶段。

使用刀具时,应在急剧磨损阶段之间、前即使更换。

刀具磨损的检测

两大类:一类是直接测量法,它是在非切削时间内直接测量(或通过工件尺寸的变化来测量)刀具的磨耗量;另一类

法,它是在切削时测定与刀具有关的物理量(如切削力、振动与嗓声、切削温度、已加工表面粗糙度)的变化来判断。

在实际生产中,不允许经常卸下刀具来测量磨损量,因

09-11-24 15:26:27

刀具磨损到一定的限度就不应再继续使用,这个磨损限度称为磨钝标准。

典型的刀具磨损过程曲线如图2-5所示,AB是初期磨损阶段,BC是正常磨损阶段,CD是急剧磨损阶段。

使用刀具时,应在急剧磨损阶段之间、前即使更换。

刀具磨损的检测方法可分为两大类。

一类是直接测量法,它是在非切削时间内直接测量(或通过工件尺寸的变化来测量)刀具的磨耗量。

另一类为间接测量法,它是在切削时测定与刀具有关的物理量(如切削力、振动与嗓声、切削温度、已加工表面粗糙度)的变化来判断刀具的磨损。

在实际生产中,不允许经常卸下刀具来测量磨损量,因而总是根据切削过程中发生的一些现象来判断刀具是否已经磨钝。

例如粗加工时,可以观察已加工表面是否出现亮带,切屑颜色和形状是否变化,以及是否出现振动和不正常的声音等。

精加工可观察已加工表面粗糙度的变化以及测量加工零件的形状和尺寸精度等。

在用实验评定刀具材料的切削性能时,常与后刀面的磨损量作为衡量刀具磨钝的标准。

国际标准ISO统一规定以1/2切削深度处后刀面上测定的磨损带宽度VB(见图2-4)作为刀具磨钝标准。

但对自动化生产用的刀具及预调刀具等,则长以沿工件径向的刀具磨损尺寸(称为刀具的径向磨损量NB)作为衡量刀具的磨钝标准。

-5 典型的刀具磨损过程曲线加工条件不同时所规定的磨钝标准也不同,例如精加工的磨钝标准较小,粗加工较大。

工艺系统的刚度较低时,应考虑在磨钝标准内是否会振动,所以规定的磨钝标准较小。

切削难加工材料时,磨钝标准较小。

各种刀具磨钝标准的具体数值可参考有关专业手册。

[评论] 好文章烂文章

[原文] http://www.jd37.c om/tec h/200811/40857.html。