Xbar-R控制图详细分析资料讲解

- 格式:xlsx

- 大小:40.93 KB

- 文档页数:4

Xbar-R控制图1. Xbar-R控制图Xbar-R控制图,可以在拥有连续数据且⼦组⼤⼩不超过8的情况下监视过程的均值和变异。

例如:确定新塑料产品的⽣产过程是否受控。

操作员抽样20个⼩时,每⼩时抽取5个部件,并评估塑料的强度。

什么情况下使⽤备择控制图?对于具有9或更多观测值的⼦组,使⽤Xbar-S控制图。

如果⼦组内存在⼀致的变异来源,使⽤I-MR-R/S控制图。

如果没有⼦组,使⽤I-MR控制图。

如果数据有缺陷品数或缺陷数,使⽤属性控制图,如P控制图或U控制图。

2. Xbar-R控制图的数据注意事项为了确保结果有效,请在收集数据、执⾏分析和解释结果时考虑以下准则。

1. 数据集应当连续如果数据中有缺陷品数或缺陷数,使⽤属性控制图,如P控制图或U控制图。

2. 数据应当采⽤时间顺序由于控制图检测会随时间发⽣的变化,因此数据顺序⾮常重要。

应当按照数据的收集顺序来输⼊数据。

让最旧得数据位于⼯作表的顶部。

3. 应当按照适当的时间间隔收集数据按照均匀的时间间隔收集数据,如每⼩时⼀次,每班次⼀次,每天⼀次。

选择⼀个时间间隔,该时间间隔应当⾜够短,以便可以在发⽣过程更改之后⽴即识别此更改。

4. 数据应当位于合理的⼦组中如果⼦组不合理,则估计的控制限可能太宽。

5. ⼦组⼤⼩应当为8或更少对于具有9或更多观测值的⼦组,应当使⽤Xbar-S控制图。

如果没有⼦组,请使⽤ I-MR 控制图。

6. 收集相应的数据量如果⼦组⼤⼩⼩于或等于2,⾄少收集100个观测值。

如果⼦组⼤⼩为3,⾄少收集80个观测值。

如果⼦组⼤⼩为4或5,⾄少收集70个观测值。

如果⼦组⼤⼩为6或更⼤,⾄少收集60个观测值。

7. 数据不必是正太分布的⼤多数控制图在形式上基于正太性假设的,但如果收集⼦组中的数据,仍可以使⽤⾮正太数据得到好的结果。

所需的⼦组⼤⼩取决于数据的⾮正太性。

8. 每个⼦组内的观测值不应当相互关联如果每个⼦组中的连续数据点是相关的,控制限的范围将过窄,⽽且控制图可能会错误地将⼀些受控点显⽰为失控点。

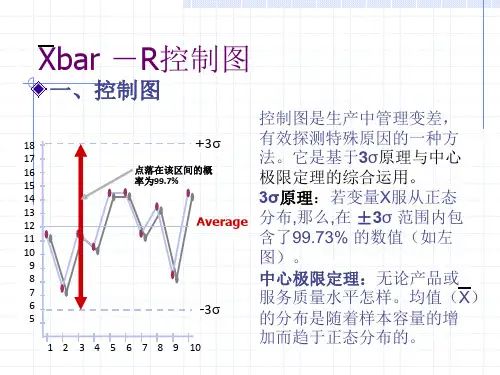

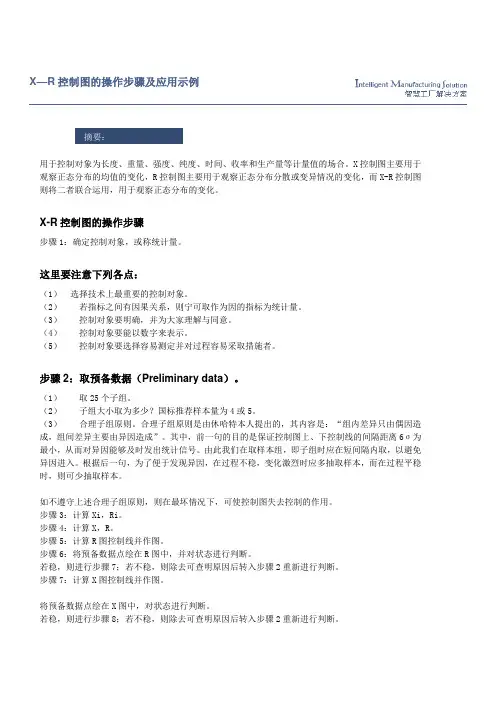

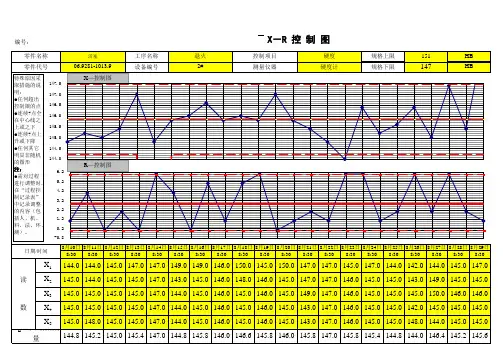

X—R控制图的操作步骤及应用示例用于控制对象为长度、重量、强度、纯度、时间、收率和生产量等计量值的场合。

X控制图主要用于观察正态分布的均值的变化,R控制图主要用于观察正态分布分散或变异情况的变化,而X-R控制图则将二者联合运用,用于观察正态分布的变化。

X-R控制图的操作步骤步骤1:确定控制对象,或称统计量。

这里要注意下列各点:(1)选择技术上最重要的控制对象。

(2)若指标之间有因果关系,则宁可取作为因的指标为统计量。

(3)控制对象要明确,并为大家理解与同意。

(4)控制对象要能以数字来表示。

(5)控制对象要选择容易测定并对过程容易采取措施者。

步骤2:取预备数据(Preliminary data)。

(1)取25个子组。

(2)子组大小取为多少?国标推荐样本量为4或5。

(3)合理子组原则。

合理子组原则是由休哈特本人提出的,其内容是:“组内差异只由偶因造成,组间差异主要由异因造成”。

其中,前一句的目的是保证控制图上、下控制线的间隔距离6σ为最小,从而对异因能够及时发出统计信号。

由此我们在取样本组,即子组时应在短间隔内取,以避免异因进入。

根据后一句,为了便于发现异因,在过程不稳,变化激烈时应多抽取样本,而在过程平稳时,则可少抽取样本。

如不遵守上述合理子组原则,则在最坏情况下,可使控制图失去控制的作用。

步骤3:计算Xi,Ri。

步骤4:计算X,R。

步骤5:计算R图控制线并作图。

步骤6:将预备数据点绘在R图中,并对状态进行判断。

若稳,则进行步骤7;若不稳,则除去可查明原因后转入步骤2重新进行判断。

步骤7:计算X图控制线并作图。

将预备数据点绘在X图中,对状态进行判断。

若稳,则进行步骤8;若不稳,则除去可查明原因后转入步骤2重新进行判断。

步骤8:计算过程能力指数并检验其是否满足技术要求。

若过程能力指数满足技术要求,则转入步骤9。

步骤9:延长X-R控制图的控制线,作控制用控制图,进行日常管理。

上述步1~步骤8为分析用控制图。

Xbar-R 控制图

为子组中的变量数据绘制一段时间内的过程均值(Xbar 控制图)和过程极差(R 控制图)。

此组合控制图在许多行业中广泛用于检查过程的稳定性。

例如,您可以使用 Xbar-R 控制图检查部件长度、呼叫次数或一段时间内医院病人血压等的子组的过程均值和变异。

Xbar 和 R 控制图一起显示,因为应该同时解释这两个控制图以确定过程是否稳定。

首先检验 R 控制图。

由于计算 Xbar 控制图的控制限制时同时考虑过程展开和中心,因此过程变异必须受控制,才能正确解释 Xbar 控制图。

如果 R 控制图不受控制,则 Xbar 控制图中的控制限制可能不准确,还可能错误地指示不受控制的情况。

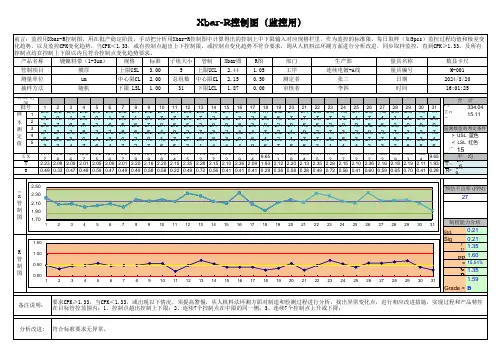

请看下方的 Xbar-R 控制图。

一家塑料制造商要评估其某种新产品的生产过程是否受控制。

他们抽样 20 小时,每小时抽取 5 件产品,并评估塑料的强度。

这两个控制图中的点在中心线周围随机变化,且在控制限制之内。

未显示出任何趋势或模式。

这 20 个子组中塑料产品的强度是稳定的。

当子组数量为 8 个或更小时,使用 Xbar-R 控制图。

当子组数量为 9 个或更大时,使用 Xbar-S 控制图。

SPC控制图应用:Xbar-R图怎么看?

在SPC 控制图应用:Xbar-R 图的构成文章里,我们从应用场景可以将控制图分为分析用和控制用控制图,又在SPC控制图应用:Xbar-R图制作步骤里,掌握了分析用控制图制作及分析步骤.

1>做出的Xbar-R 分析用控制图,考察过程是否受控.若过程失控,对图尚需修改或补充.

2>控制图上的点的分布状态是生产过程运行的缩影,各种波动(正常或异常)都通过点的分布状态的表现出来. 3>从图上搜索异常波动、区分特殊原因及普通原因、进行调查分析确认根本原因、及时实施矫正、再追踪监控.

很大一部分同学仍然会心存疑问:Xbar和R控制图各代表哪方面的变异?我们看图时,要先看哪一个图,为什么?

R图总结

•R图显示子组内的波动,受过程标准差支配,代表精度和品质的均匀度.

•R图的失控将影响到Xbar图,因为Xbar图的上、下限依赖于平均极差Rbar.

•R图的变动主要来自机器维护不良,手工作业不熟练及不稳定,加工方法、程序不完善,或材料变异大,R主要反应技术问题.

Xbar图总结

•Xbar图显示子组间的波动,受生产过程中平均值支配,代表规格的中心值,即正确程度.

•Xbar反映的是组间因素,设备调整、不同班次、不同供应商材料等,都可能造成点的波动异常,Xbar图主要反映的是管理问题.

•

所以应先分析R图,后分析Xbar图,在对R图和Xbar图分析中寻找异常波动,并查明原因,采取纠正措施是使用控制图最重要、最有意义的一步,也是最困难和花时间的步骤,需要耐心和洞察力,在查找原因时,要先自身,后他人;先内部,后外部.

当Xbar-R图处于受控状态,需要比较受控过程与规范限,以确定受控过程是否满足客户的要求.。

这两天编写一个小工具,计算SPC中的一些指标.虽然有很多工具可以做很专业的计算,但特殊情况还是需要自己来写代码.在上网查找公式的时候,多数是台湾人的文档,他们说的蹩脚的中文与大陆传统教学中的术语不大统一,看起来不是很明白.而大陆的网页多半是相互抄袭,我简直服了中国同胞的治学态度.中国制造真的没有做好啊,有时候感到悲哀.谈谈我的理解CPK=MIN((Usl-X)/3s,(X-Lsl)/3s)其中,Usl是规定的上限,Lsl是规定的下限,s就是sigma,也就是方均差.那么我再说一下方均差s(sigma),假设10个采样点的值分别是x1,x2,........x10,平均值为X:X=(x1+x2+.....x10)/10在CPK的计算中,使用了平均值来代替目标值,或者说是正态分布的中心值,但实际上它并不是真正的中心值.那么:s=sqrt((pow(x1-X)+pow(x2-X)+......pow(x10-X))/n)在一些教材中,s=sqrt((pow(x1-X)+pow(x2-X)+......pow(x10-X))/(n-1))我使用excel中的公式进行了验证,(n-1)是错的,而很多教材毫不负责任的原样抄袭,简直了,误人子弟,明显是错的嘛.pow是平方运算,sqrt是开方运算.在CPK公式中,MIN是指(USL-X)/3s和(X-LSL)/3s两个结果中的最小值.CP=(Usl-Lsl)/6s这个公式应该不用解释了吧CA公式很多文档中是:CA=(X-U)/((Usl+Lsl)*2)我认为应该是CA=Asb(X-Center)/(Usl+Lsl)*2)其中X不用解释了,Center就是(Usl+Lsl)/2即中心值,理论上的正态分布的中心.Abs是取绝对值,这样就保证了CA的符号永远是正的.另外还有CPU,CPL,其实就是CPK中的(Usl-X)/3s,(X-Lsl)/3s,这样理解就是正确的了.。