氯吡格雷原料药的工艺流程设计

- 格式:ppt

- 大小:1.67 MB

- 文档页数:38

氯吡格雷的原料药研究一、确定目标化合物在研究血栓形成的过程中发现,血小板是血栓形成的必需物质,所以可以研发能抑制血小板聚集的药物。

进一步发现,二磷酸腺苷(ADP)参与介导血小板的聚集过程,ADP受体位于血小板膜上。

所以可以把ADP受体作为药物作用的靶点,通过寻找可以作为ADP受体拮抗剂的药物,来达到抑制血小板聚集的目的。

在寻找先导化合物的过程中发现,噻吩吡啶类候选药物在口服后经肝细胞色素P450酶系转化,成具有活性的代谢物,该代谢物可以较好地特异性拮抗血小板膜上的ADP受体,继而抑制ADP与其结合及继发的ADP介导的糖蛋白GPIIb/IIIa 复合物的活化,最终抑制血小板的聚集;同时还可以减弱其他激活剂通过血小板释放ADP途径引起的血小板聚集。

噻氯匹定是该家族中的第一个成员,噻氯匹定在预防缺血性脑卒中、治疗心绞痛、防治心肌梗死和改善周围血管闭塞性疾病等方面疗效显著。

但噻氯匹定可以引起中性粒细胞减少、血小板减少、血栓性血小板减少性紫癜(TTP)等副作用,故应慎重使用。

在对噻氯匹定的优化过程中发现:噻氯匹定的乙酸衍生物S构型在药效上强于噻氯匹定,而安全性和耐受性则更胜一筹,与阿司匹林相似,后命名为氯吡格雷。

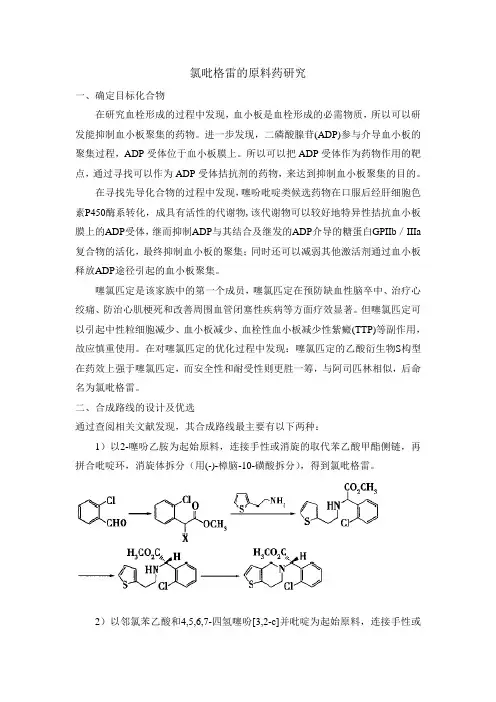

二、合成路线的设计及优选通过查阅相关文献发现,其合成路线最主要有以下两种:1)以2-噻吩乙胺为起始原料,连接手性或消旋的取代苯乙酸甲酯侧链,再拼合吡啶环,消旋体拆分(用(-)-樟脑-10-磺酸拆分),得到氯吡格雷。

2)以邻氯苯乙酸和4,5,6,7-四氢噻吩[3,2-c]并吡啶为起始原料,连接手性或消旋的取代苯乙酸甲酯侧链,消旋体拆分(用(-)-樟脑-10-磺酸拆分),得到氯吡格雷。

其中,第2种路线反应步骤少,各步骤的收率高,适合工业化生产。

但是,在a-溴代侧链邻氯苯乙酸甲酯时,按照通常的溴化方法,反应温度高达130℃以上,可操作性很低。

研究发现在溴的回流温度60~70℃左右,反应也能顺利进行,在收率相差不大的情况下,大大提高了操作的便利,使之更有利于工业化生产。

氯吡格雷合成工艺氯吡格雷合成工艺介绍•氯吡格雷是一种血小板凝集抑制剂,可用于预防和治疗血栓性疾病。

•氯吡格雷的合成工艺是制备氯吡格雷的重要步骤。

步骤1.原材料准备–2-甲氧基苯基乙酸–氯乙酸–氯丙酸–辛醇–硫酸–氯丁酸–氯化亚砜–叠氮化钠–硝酸2.第一步:合成2-甲氧基苯基乙酸氯乙酯–将2-甲氧基苯基乙酸、氯乙酸、辛醇等原材料混合反应,生成2-甲氧基苯基乙酸氯乙酯。

3.第二步:合成2-甲氧基苯基乙酸氯吡格雷–将第一步得到的2-甲氧基苯基乙酸氯乙酯与氯丙酸、硫酸等原材料混合反应,生成2-甲氧基苯基乙酸氯吡格雷。

4.第三步:合成氯吡格雷–将第二步得到的2-甲氧基苯基乙酸氯吡格雷与氯丁酸、氯化亚砜等原材料混合反应,生成氯吡格雷。

5.第四步:纯化与结晶–对反应得到的氯吡格雷进行纯化与结晶,以提高纯度和净化产物。

结论•氯吡格雷合成工艺经过多个步骤的反应和处理,最终得到高纯度的氯吡格雷。

•该合成工艺可为氯吡格雷的生产提供可靠的方法和技术支持,为临床应用提供保障。

请注意:以上仅为示例内容,请在实际撰写文章时根据相关资料进行适当的修改和补充。

优点•合成工艺相对较简单,原材料易得并且成本较低。

•通过纯化与结晶可提高产品纯度,提供高质量的氯吡格雷。

•生产过程中有较少的副产物生成,减少环境污染。

•可大规模生产,满足市场需求。

挑战与改进•在合成过程中,有可能出现杂质产生或无法完全转化的情况,需要进一步优化反应条件和操作步骤。

•提高反应收率和选择性,减少催化剂的使用量,降低生产成本。

•进一步优化纯化与结晶过程,提高产物收率和纯度。

•加强工艺控制,确保生产安全和产品质量稳定性。

应用前景•氯吡格雷是一种广泛应用于临床的抗血小板药物。

•随着人们对心血管疾病的认识不断深化,对抗血小板药物的需求也在增加。

•氯吡格雷具有较少的副作用和良好的效果,作为一种高效、安全的药物,其应用前景广阔。

总的来说,氯吡格雷合成工艺的研究和发展对于药物的生产和应用具有重要意义,可以提供高质量的氯吡格雷,满足临床需求。

硫酸氢氯吡格雷片剂的制备流程英文回答:The preparation process of clopidogrel hydrogen sulfate tablets can be divided into several steps: raw material selection, formulation design, granulation, tablet compression, coating, and packaging.Firstly, raw materials need to be selected. The main active ingredient is clopidogrel hydrogen sulfate, which is a white to off-white powder. Other excipients, such as fillers, binders, disintegrants, and lubricants, are also necessary for tablet formulation.Next, the formulation design is conducted. The purpose is to determine the optimal composition and dosage of each ingredient in the tablet. This includes the selection of suitable fillers, binders, and disintegrants to achieve the desired tablet characteristics, such as hardness,friability, and disintegration time. The formulation designalso involves determining the appropriate concentration of the active ingredient and the use of any necessary coating materials.After the formulation design, the granulation process begins. Granulation is the process of combining the active ingredient and excipients to form granules. This can be done through wet granulation or dry granulation methods. Wet granulation involves mixing the ingredients with a liquid binder, such as water or alcohol, and then drying the mixture to form granules. Dry granulation, on the other hand, involves compressing the ingredients into compacted masses and then breaking them down into granules.Once the granules are formed, they are compressed into tablets using a tablet compression machine. The compression process involves filling the granules into the die cavity and applying pressure to form the tablets. The tablets are then checked for weight, hardness, and other quality parameters.After compression, the tablets may undergo a coatingprocess. Coating is done to improve the appearance, taste, and stability of the tablets. It can also provide a protective layer to prevent moisture absorption or to mask the taste of the active ingredient. The coating material is usually a polymer solution or suspension, which is applied to the tablets using a coating machine. The coated tablets are then dried and inspected for quality.Finally, the tablets are packaged in suitable containers, such as blister packs or bottles, to protect them from moisture, light, and physical damage. The packaging process may also involve labeling and batch coding for identification and traceability purposes.Overall, the preparation process of clopidogrel hydrogen sulfate tablets involves careful selection of raw materials, formulation design, granulation, tablet compression, coating, and packaging. Each step plays a crucial role in ensuring the quality, efficacy, andstability of the final product.中文回答:克洛匹多氢硫酸盐片剂的制备流程可以分为几个步骤,原材料选择、配方设计、制粒、压片、包衣和包装。

1.概述硫酸氢氯吡格雷片(ClopidogrelBisulfate Tablets),本品由赛诺菲开发,商品名为波立维(Plavix?)。

同时本品是世界卫生组织指定的基本药物之一。

氯吡格雷是一种血小板聚集抑制剂。

1997年11月17日,美国食品药物监督管理局(FDA)批准赛诺菲-安万特公司的Plavix(“波利维”)用于心梗后、卒中后和确诊的外周动脉疾病(PAD)。

1999年美国心脏学院及美国心脏协会关于AMI的指导总则中提出由于氯吡格雷的安全范围大,应取代噻氯匹啶,推荐用于阿司匹林过敏或耐药性差的患者。

2002年10月,美国心脏病学会和美国心脏协会(ACC/AHA)在Circulation上公布了联合应用氯吡格雷和阿司匹林治疗不稳定心绞痛或者非Q 波心肌梗塞的修订指南。

?它能选择性地抑制ADP与血小板受体的结合,随后抑制激活ADP与糖蛋白GPIIb/IIIa复合物,从而抑制血小板的聚集。

也可抑制非ADP引起的血小板聚集,不影响磷酸二酯酶的活性。

氯吡格雷通过不可逆地改变血小板ADP受体,使血小板的寿命受到影响。

作为噻氯匹定的乙酸衍生物,氯吡格雷具有疗效强、费用低、副作用小等优点,主要用于治疗动脉粥状硬化疾病、急性冠脉综合症、预防冠脉内支架植入术后支架内再狭窄和血栓性并发症等。

氯吡格雷是氯苄吡啶的下一代产品,毒副作用较轻,对于阿司匹林不能耐受病人较为适合。

据报道其疗效优于同类产品,且安全性高,耐受性佳。

●成人和老年人:通常推荐成人75mg1日1次口服给药,但根据年龄、体重、症状可50mg1日1次口服给药,与或不与食物同服。

对于急性冠脉综合征的患者:-非ST段抬高性急性冠脉综合征(不稳定性心绞痛或非Q波心肌梗死)患者,应以单次负荷量氯吡格雷300mg开始,然后以75mg每日1次连续服药(合用阿司匹林75mg-325mg/日)。

由于服用较高剂量的阿司匹林有较高的出血危险性,故推荐阿司匹林的剂量不应超过100mg。

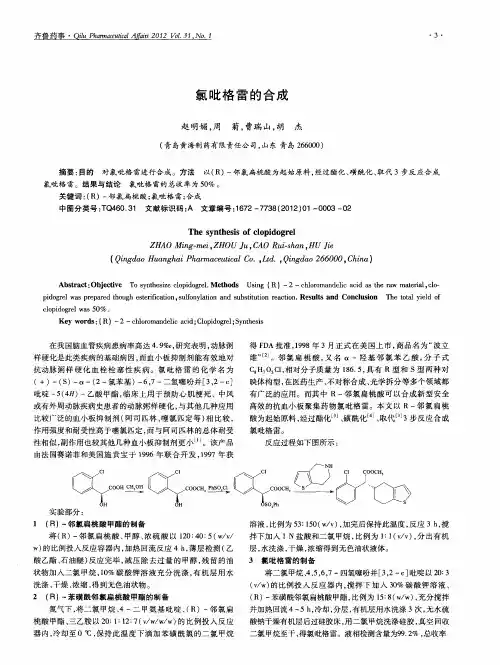

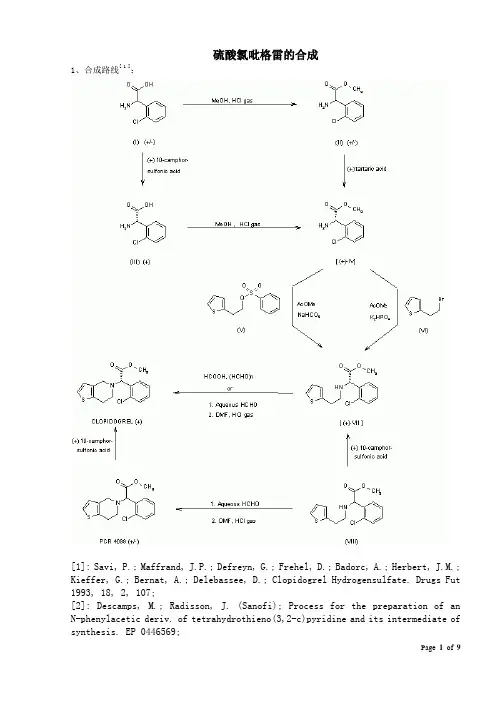

硫酸氯吡格雷的合成1、合成路线[ 1 ]:[1]: Savi, P.; Maffrand, J.P.; Defreyn, G.; Frehel, D.; Badorc, A.; Herbert, J.M.; Kieffer, G.; Bernat, A.; Delebassee, D.; Clopidogrel Hydrogensulfate. Drugs Fut 1993, 18, 2, 107;[2]: Descamps, M.; Radisson, J. (Sanofi); Process for the preparation of an N-phenylacetic deriv. of tetrahydrothieno(3,2-c)pyridine and its intermediate of synthesis. EP 0446569;一)甲酯化NH2O O HCl +CH3OHSOCl2NH2OClO MeExact Mass =185 Molecular Formula =C8H8ClNO2Exact Mass =199 Molecular Formula =C9H10ClNO2投料配比:邻氯苯甘氨酸 80Kg氯化亚砜 75Kg甲醇 200Kg水 400Kg甲苯 650L氨水(20~25%) 120Kg片碱 50Kg操作过程:在500L搪瓷釜中投入200Kg甲醇。

氮气保护,盐水降温至-5℃,滴加75Kg氯化亚砜,控温-10~0℃,2小时滴完。

滴毕后升温至15~20℃,然后分次加入80Kg邻氯苯甘氨酸。

15~20min加完,加完后停氮气,开尾气吸收(0~-0.005Mpa)(吸收液用50KgNaOH和400Kg水配成)。

反应液升温0.5小时至30℃。

在30~35℃保温1小时,再缓慢升温4小时至58℃,并在58℃以上回流3小时。

改常压蒸馏,慢慢升温蒸出甲醇,蒸至大量固体析出至釜温80℃。