原位合成颗粒增强镁基复合材料研究进展

- 格式:pdf

- 大小:490.62 KB

- 文档页数:8

收稿日期:2007212203; 修订日期:2007212205作者简介:亢春生(19822 ),陕西韩城人,硕士生.研究方向:镁基复合材料.Vol.29No.2Feb.2008铸造技术FOUNDR Y TECHNOLO GY・今日铸造 Today ’s Foundry ・镁合金及镁基复合材料的高温蠕变研究进展亢春生,王武孝,袁 森,金志新,董志乔(西安理工大学材料科学与工程学院,陕西西安710048)摘要:综述了目前镁合金及镁基复合材料的高温蠕变研究现状,介绍了镁合金的高温蠕变机理及性能提高方法,同时阐述了镁基复合材料的制备工艺及蠕变参数之间的关系、蠕变断裂机制、界面反应规律等方面的研究进展,并展望了镁基复合材料的应用前景与研究方向。

关键词:高温蠕变性能;镁合金;镁基复合材料中图分类号:T G146.2+2;T G113.25+5 文献标识码:A 文章编号:100028365(2008)022*******Re s e a r c h Pr o g r e s s o n Hi g h 2t e mp e r a t ur e Cr e ep B e ha vi or ofMa g ne s i u m All o y a n d Ma g ne s i u m Ma t ri x Co mp os it eKANG Chun 2sheng ,WANG Wu 2xiao ,YUAN Sen ,JIN Zhi 2xin ,DONG Zhi 2qiao(School of Materials Science and E ngineering ,Xi ’an U niversity of T echnology ,Xi ’an 710048,China)Abs t rac t :The recent re search progre ss on the high 2temperature creep behavior of magne sium alloyand magne sium matrix compo site is reviewed.H igh 2temperature creep mechanism of magne sium alloy and the methods to improve its propertie s are introduced ,and preparation of magne sium matrix compo site ,relationship between preparation technology and creep parameters ,creep fracture mechanism ,interfacial reactions are discussed as well.Finally ,the application and future re search of magne sium matrix compo site are pro spected.Ke y w ords :H igh 2temperature creep ;Magne sium alloy ;Magne sium matrix compo site s 通过用颗粒、纤维、晶须等增强镁合金制备出镁基复合材料,保持了镁合金的诸多优点,同时又赋予了材料新的独特使用性能,在新兴高新技术领域中比传统金属材料和铝基复合材料的应用潜力更大[1]。

第20卷第1期V o l.20N o.1 硬 质 合 金CE M EN T ED CA RB I D E2003年3月M ar.2003综合评述颗粒增强金属基复合材料的研究现状及展望王基才Ξ 尤显卿 郑玉春 程娟文(合肥工业大学材料学院,合肥,230009)摘 要 从材料的选择、制备技术和性能等方面对颗粒增强金属基复合材料的研究现状进行综合评述。

分析了颗粒增强金属基复合材料发展过程中存在的一些问题及改进措施,指出了颗粒增强金属基复合材料的几个重要发展方向:制备技术的改进、应用范围向特色应用领域的拓宽和再生回收的重视。

关键词 复合材料 碳化物粒子 制备技术 性能 生产应用1 引 言自1965年A Kelly,G J davies和D C ratch ley 等[1]首先总结和提出了金属基复合材料(M etal M atrix Com po sites,简称MM C s)的资料以来, MM C s就以其高的比强度、比刚度及良好的热稳定性、耐磨性、尺寸稳定性及成分可设等优点[2-4]吸引了各国学者和科研人员的关注,成为材料研究和开发的热点。

按增强体的形式MM C s可分为连续纤维增强、短纤维或晶须增强、颗粒增强等。

由于连续纤维增强的MM C s必须先制成复合丝,工艺成本高而复杂,因此其应用范围有很大的局限性,只应用于少数有特殊性能要求的零件。

颗粒增强金属基复合材料(Particu late R einfo rced M etal M atrix Com po sites,简称PRMM C)是将陶瓷颗粒增强相外加或自生进入金属基体中得到兼有金属优点(韧性和塑性)和增强颗粒优点(高硬度和高模量)的复合材料。

PRMM C具有增强体成本低,微观结构均匀,材料各向同性,可采用热压、热轧等传统金属加工工艺进行加工等优点[5-8],因而与纤维增强、晶须增强金属基复合材料相比倍受关注[9-10]。

2 PRMM C材料的选择基体材料是MM C s的主要组成部分,起着固结增强相、传递和承受各种载荷(力、热、电)的作用。

2018年 8月下 世界有色金属217收稿时间:2018-07基金项目:本文系湖南有色金属职业技术学院校级课题“超细YAl2p增强镁锂基复合材料温轧及其显微组织演变规律的研究”阶段性成果。

作者简介:王红亮,男,生于1988年,汉族,湖南衡阳人,硕士,研究方向:高性能金属材料制备与加工。

轻质高强Mg-Li 基复合材料研究进展王红亮,邱智海(湖南有色金属职业技术学院,湖南 株洲 412006)摘 要:Mg-Li合金因具有低密度、高比强度和比刚度、优异的吸震和抗电磁屏蔽性能,在追求轻量化的诸多工业领域具有广阔的应用前景。

但Mg-Li合金本身强度太低,不能满足其作为结构材料的需要。

本文综述了Mg-Li基复合材料常见的基体和增强体,同时分析了Mg-Li基复合材料最新进展。

关键词:Mg-Li合金;复合材料;研究进展中图分类号:TB33 文献标识码:A 文章编号:1002-5065(2018)16-0217-2Study of Light Mg-Li Matrix CompositeWANG Hong-liang,QIU Zhi-hai(Hunan nonferrous metals Career Technical College, Zhuzhou 412006,China)Abstract: The Mg-Li alloys have great potential for use in many industrial fields seeking lightweight due to their low density, high specific strength, high specific modulus and excellent anti-shock and electromagnetic shielding properties. However, their low strength and poor corrosion resistance limit their widespread applications. This paper reviewed the composite matrix and reinforcements and the fabricating technique and the microstructure and the properties of Mg-Li matrix composite.Keywords: Mg-Li alloy; Composite; review随着国家节能减排战略的提出及全球范围内出现能源紧张问题,轻量化是未来高科技产业器件和装置一个重要的发展方向。

原位合成TiB_(2)颗粒增强铝基复合材料研究进展刘敬福;贾婧;庄伟彬;覃龙健;李菁辉;孟超【期刊名称】《功能材料》【年(卷),期】2024(55)2【摘要】原位合成技术制备的铝基复合材料,权衡了强度和塑性间的矛盾,有望实现铝基复合材料的结构功能一体化。

原位合成TiB_(2)颗粒增强铝基复合材料比刚度,比模量高,具有优异的力学性能、耐腐蚀性能、耐磨性能和抗疲劳性能,是近年来金属基复合材料的研究热点之一,在汽车制造、高铁动车、航空航天和国防军事等领域具有广阔的应用前景。

归纳了三种原位合成TiB_(2)颗粒增强铝基复合材料反应体系(Al-K_(2)TiF_(6)-KBF_(4)体系、Al-TiO_(2)-B_(2)O_(3)体系和Al-Ti-B体系)的特点和优势,概述了原位合成TiB_(2)颗粒对铝基体晶粒尺寸、界面结合和润湿性产生影响的研究现状,对TiB_(2)颗粒强化铝复合材料力学性能的作用机制展开了讨论,梳理总结现阶段在此领域研究过程中仍未解决的问题,展望TiB_(2)颗粒增强铝基复合材料的潜在发展空间,以期为研究和开发原位合成颗粒增强铝基复合材料提供参考。

【总页数】11页(P2063-2073)【作者】刘敬福;贾婧;庄伟彬;覃龙健;李菁辉;孟超【作者单位】辽宁工程技术大学材料科学与工程学院【正文语种】中文【中图分类】TB331【相关文献】1.Al-Zr-O-B体系原位合成颗粒增强铝基复合材料及其性能2.搅拌摩擦加工原位合成Al—Ti颗粒增强铝基复合材料的微观结构3.原位合成TiC颗粒增强铝基复合材料及其磨损性能4.原位TiB_(2)颗粒增强7075铝基复合材料的热压缩变形行为和显微组织演变5.原位TiB_(2)颗粒增强7075铝基复合材料在不同应力状态下的韧性断裂行为因版权原因,仅展示原文概要,查看原文内容请购买。

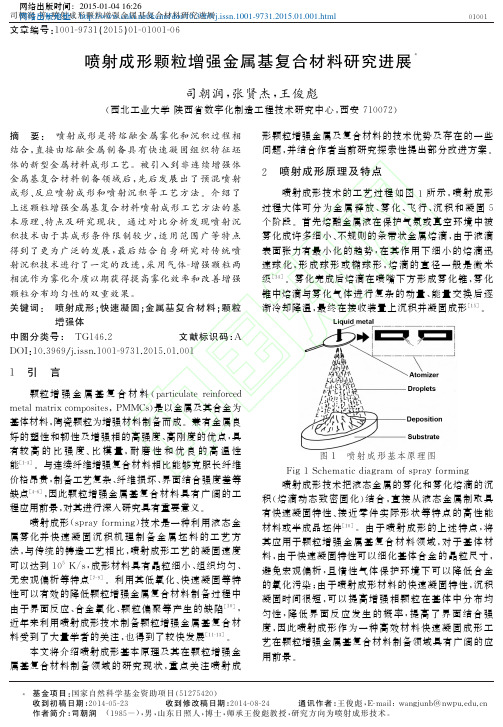

文章编号:1001G9731(2015)01G01001G06喷射成形颗粒增强金属基复合材料研究进展∗司朝润,张贤杰,王俊彪(西北工业大学陕西省数字化制造工程技术研究中心,西安710072)摘㊀要:㊀喷射成形是将熔融金属雾化和沉积过程相结合,直接由熔融金属制备具有快速凝固组织特征坯体的新型金属材料成形工艺.被引入到非连续增强体金属基复合材料制备领域后,先后发展出了预混喷射成形㊁反应喷射成形和喷射沉积等工艺方法.介绍了上述颗粒增强金属基复合材料喷射成形工艺方法的基本原理㊁特点及研究现状.通过对比分析发现喷射沉积技术由于其成形条件限制较少,适用范围广等特点得到了更为广泛的发展,最后结合自身研究对传统喷射沉积技术进行了一定的改进,采用气体G增强颗粒两相流作为雾化介质以期获得提高雾化效率和改善增强颗粒分布均匀性的双重效果.关键词:㊀喷射成形;快速凝固;金属基复合材料;颗粒增强体中图分类号:㊀T G 146.2文献标识码:AD O I :10.3969/j .i s s n .1001G9731.2015.01.0011㊀引㊀言颗粒增强金属基复合材料(pa r t i c u l a t er e i n f o r c e d m e t a lm a t r i x c o m po s i t e s ,P MM C s )是以金属及其合金为基体材料,陶瓷颗粒为增强材料制备而成.兼有金属良好的塑性和韧性及增强相的高强度㊁高刚度的优点,具有较高的比强度㊁比模量,耐磨性和优良的高温性能[1G3].与连续纤维增强复合材料相比能够克服长纤维价格昂贵,制备工艺复杂㊁纤维损坏㊁界面结合强度差等缺点[4G6],因此颗粒增强金属基复合材料具有广阔的工程应用前景,对其进行深入研究具有重要意义.喷射成形(s p r a y f o r m i n g)技术是一种利用液态金属雾化并快速凝固沉积机理制备金属坯料的工艺方法,与传统的铸造工艺相比,喷射成形工艺的凝固速度可以达到105K /s,成形材料具有晶粒细小㊁组织均匀㊁无宏观偏析等特点[7G9].利用其低氧化㊁快速凝固等特性可以有效的降低颗粒增强金属复合材料制备过程中由于界面反应㊁合金氧化㊁颗粒偏聚等产生的缺陷[10],近年来利用喷射成形技术制备颗粒增强金属基复合材料受到了大量学者的关注,也得到了较快发展[11G13].本文将介绍喷射成形基本原理及其在颗粒增强金属基复合材料制备领域的研究现状,重点关注喷射成形颗粒增强金属及复合材料的技术优势及存在的一些问题,并结合作者当前研究探索性提出部分改进方案.2㊀喷射成形原理及特点喷射成形技术的工艺过程如图1所示,喷射成形过程大体可分为金属释放㊁雾化㊁飞行㊁沉积和凝固5个阶段.首先熔融金属液在保护气氛或真空环境中被雾化成许多细小㊁不规则的条带状金属熔滴,由于液滴表面张力有最小化的趋势,在其作用下细小的熔滴迅速球化,形成球形或椭球形,熔滴的直径一般是微米级[14].雾化完成后熔滴在喷嘴下方形成雾化锥,雾化锥中熔滴与雾化气体进行复杂的动量㊁能量交换后逐渐冷却降温,最终在接收装置上沉积并凝固成形[15].图1㊀喷射成形基本原理图F i g 1S c h e m a t i c d i a g r a mo f s p r a y f o r m i n g㊀㊀喷射成形技术把液态金属的雾化和雾化熔滴的沉积(熔滴动态致密固化)结合,直接从液态金属制取具有快速凝固特性㊁接近零件实际形状等特点的高性能材料或半成品坯件[10].由于喷射成形的上述特点,将其应用于颗粒增强金属基复合材料领域,对于基体材料,由于快速凝固特性可以细化基体合金的晶粒尺寸,避免宏观偏析,且惰性气体保护环境下可以降低合金的氧化污染;由于喷射成形材料的快速凝固特性,沉积凝固时间很短,可以提高增强相颗粒在基体中分布均匀性,降低界面反应发生的概率,提高了界面结合强度,因此喷射成形作为一种高效材料快速凝固成形工艺在颗粒增强金属基复合材料制备领域具有广阔的应用前景.10010司朝润等:喷射成形颗粒增强金属基复合材料研究进展∗基金项目:国家自然科学基金资助项目(51275420)收到初稿日期:2014G05G23收到修改稿日期:2014G08G24通讯作者:王俊彪,E Gm a i l :w a n g j u n b @n w pu .e d u .c n 作者简介:司朝润㊀(1985-),男,山东日照人,博士,师承王俊彪教授,研究方向为喷射成形技术.网络出版时间:2015-01-04 16:26网络出版地址:/kcms/doi/10.3969/j.issn.1001-9731.2015.01.001.html3㊀喷射成形颗粒增强金属基复合材料20世纪80年代中期喷射成形被首次引入到非连续增强体金属基复合材料制备领域,之后得到了快速的发展,已成功应用于铝基㊁铁基㊁钛基及铜基等颗粒复合材料的制备领域,应用的增强颗粒主要有A l2O3㊁T i B2㊁T i C及S i C等[16G19].颗粒增强金属基复合材料喷射成方法根据增强颗粒产生方式可以分为外加法和原位生成法两种,前者以商品化的陶瓷颗粒作为增强体,而后者是通过一定的化学反应在基体内原位生成[10,20].根据工艺特点又可以详细分为增强相预混喷射成形㊁反应喷射成形以和喷射共沉积工艺3种,各成形方法除具有喷射成形工艺特点外也各具特点,下面其分别做详细介绍.3.1㊀增强颗粒预混喷射成形增强颗粒预混喷射成形的基本原理与喷射成形基本一致,只是将金属液流改为熔融金属与增强颗粒的混合物.增强颗粒预混喷射成形技术已经成功用于了制备S i C㊁T i B2及T i C等颗粒增强金属基复合材料[21G23].根据具体工艺特点增强颗粒预混喷射成形可以分为预制体重熔法和增强颗粒直接引入法.前者是以含增强颗粒的金属基复合材料预制体作为母体合金重熔后喷射成形,其工艺过程和成形装置与传统喷射成形一致,差别在于熔炼金属中是否含有增强颗粒;后者是在熔炼坩埚中熔炼金属过程中直接引入增强相颗粒,其基本原理如图2所示.图2㊀增强颗粒直接引入法基本原理F i g2S c h e m a t i c d i a g r a m o f p a r t i c u l a t e p r e m i x e ds p r a y f o r m i n g㊀㊀预制体重熔法制备颗粒增强金属基复合材料根据增强颗粒产生的方式可以细化为外加法和原位生成法,其中前者是将现成的增强颗粒与基体合金混合得到喷射成形的母体合金,而后者是在基体合金中根据一定的化学反应生成增强相颗粒.G a n等[21]将K2T i F6和K B F4混合物在加入850ħ的熔融纯铝中,通过如下化学反应3K2T i F6+6K B F4+10A lң3T i B2+10A l F3+12K F得到T i B2/A l预制体合金,在1420ħ下将预制体合金在坩埚中重熔,同时按照S i/A l质量比7ʒ3在熔融合金中加入纯硅,成功制备了2%(体积分数)T i B2/S iG30A l(体积分数)复合材料,实验结果表明T i B2增强相的引入有效细化了S iG30A l合金中的S i初生相,形状规则的内生颗粒比较均匀地分布在基体上,如图3所示;杨滨等[22]将熔融T iG5M oG5VG2C rG3A l合金浇入到了T i粉和A l粉压制成的坯体上,通过T i+CңT i C 反应生成了T i C颗粒增强钛基复合材料预制体,然后在喷射成形设备上重熔喷射成形制备了3%(体积分数)T i C增强钛基复合材料.实验结果表明常温状态下增强复合材料抗拉强度与基体基本一致,在高温状态下其抗拉强度与基体材料相比提高了5.7%,材料高温性能得到了一定提高.图3㊀T i B2/S iG30A l复合材料的微观组织F i g3S E Mi m a g e o fT i B2/S iG30A l c o m p o s i t e ㊀㊀增强颗粒直接引入法是将预制体合金制备和重熔过程结合,缩减了工艺过程,与重熔法类似也可以细化为外加法和原位生成法两种.G u p t a等[24]采用外加法成功制备了两种A lGL i基复合材料,分别含有10%(体积分数)的S i C和5%(体积分数)的石墨颗粒增强体;原位生成法中增强相是通过基体合金与活泼气体或固相颗粒发生化学反应生成的,由于增强颗粒在液相中反应生成,可以避免发生界面反应.预混喷射成形可以在一定程度上实现增强颗粒在基体中的均匀分布,其缺点也相当明显.外加法成形过程中增强相颗粒与高温熔融状态基体合金接触时间较长极易发生界面反应生成第三相成分,降低基体材料与增强颗粒结合强度,因此该方法只适用于基体合金与增强颗粒几乎不发生化学反应的情况.而原位生成法受化学反应限制,可以生成的增强颗粒种类有限,且多数反应过程中会产生降低材料性能的副产物.此外随着增强颗粒体积分数的增加金属液流的流动性减弱,该方法一般只能制备增强颗粒占1%~20%(体积分数)的复合材料.3.2㊀反应喷射成形反应喷射成形技术将雾化成形工艺和化学反应法制备复合材料技术结合在一起,用以生产高性能的金属基自生复合材料.反应喷射成形技术与原位预混喷射成形法的区别在于增强相产生的位置不同,反应喷射成形的增强相生成的化学反应发生于雾化锥,而原200102015年第1期(46)卷位预混喷射成形的增强相在坩埚内生成.按照原位合成的反应原料物态的不同,可以直观地将反应喷射成形分为气G液反应法[25]㊁液G液反应法[26]及固G液反应法[27].气G液反应法的基本原理是在雾化气体中混入一定比例反应性气体,在气体对熔融金属的雾化同时通过一定化学反应生成增强相颗粒,增强相颗粒含量可以通过调节气体比例进行灵活设计.杨守杰等[25]采用N2GO2混合气体对5083GA l合金进行雾化沉积,研究了工艺参数对晶粒尺寸的影响规律,结果表明沉积态的微观组织由等轴晶粒组成,晶粒尺寸随着雾化气体中的O2含量提高而减小,此外金属过热度和微量元素的添加对晶粒尺寸也有一定影响.液G液反应喷射成形的基本原理如图4所示,雾化过程中将两种液态金属雾化锥相互混合,两个雾化锥中含有可以相互反应的成分,通过化学反应生成高熔点的增强相颗粒.增强相颗粒的尺寸可以通过改变雾化锥中雾化熔滴的固相分数和沉积坯的冷却速率进行调整[26].图4㊀液G液反应喷射成形F i g4R e a c t i v e s p r a y f o r m i n g u t i l i z i n g l i q u i dGl i q u i d r eGa c t i o n㊀㊀由于一般液态金属之间发生反应会放出大量的反应热,液G液反应成形过程很难控制,因此对于液G液反应喷射成形的研究较少,也只有T i B2颗粒增强C u基复合材料的报道[28],增强相通过如下反应获得C u[T i](l)+C u[T i](l)ңC u(l)+T i B2(s)㊀㊀T i和B分别位于两个雾化锥中,发生上述反应生成T i B2增强颗粒.通过上述方法制备的8%T i B2(质量分数)增强颗粒的C u基复合材料具有较好的热稳定性和适当的电导率.固G液反应喷射成形的基本原理如图5所示.在雾化过程中,将反应颗粒通过一定方法注入到雾化锥中,反应颗粒与基体合金发生化学反应生成增强相颗粒,并与基体合金一起在接收装置上沉积得到颗粒增强金属基复合材料.㊀㊀固G液反应喷射成形法已经被成功用于多种合金的颗粒增强金属基复合材料的制备,L e a t h a m等[29]采用该方法制备了T i N颗粒增强F e基复合材料.成形过程中,采用惰性气体雾化含有2%(质量分数)T i的熔融铁基合金,将C r3N2或C r x N颗粒注入到雾化锥中,雾化锥中氮化物与熔融金属T i发生如下反应[T i](l)+C r x N(s)ңT i[C r]+T i N(s)㊀㊀最终原位生成增强相与基体一起在接收装置上生成T i N增强F e基复合材料.固G液反应发法也被成功应用于制备T i C㊁A l2O3及T i B2等颗粒增强金属基复合材料中[28],雾化锥中发生的化学反应如下M[T i](l)+M[C](s)ңM+T i C(s)M[A l](l)+C u O(s)ңM[C u]+A l2O3(s)M[T i](l)+M[B](s)ңM+T i B2(s)㊀㊀上述各化学反应式中M为基体合金元素,所述化学反应能够发生的前提是基体合金中的元素与所加入的反应颗粒不会发生化学反应,否则会产生大量的有害相,对材料性能产生影响.由于当前所应用的结构功能材料多为高合金化材料,材料成分复杂,很难保证合金化材料中的元素不与注入的颗粒发生反应生成有害相,这在很大程度上限制了原位反应喷射成形技术的发展应用.图5㊀固G液反应喷射成形F i g5R e a c t i v e s p r a y f o r m i n g u t i l i z i n g s o l i dGl i q u i d r eGa c t i o n㊀㊀原位反应法可以制备包含各种碳化物㊁硼化物及氧化物的复合材料,增强相尺寸可以达到微米级,能够在基体中均匀分布,且增强相与基体合金之间不存在界面反应.该方法的最大缺点是受化学反应的限制增强相种类有限,大多数反应为放热反应,成形过程不稳定,难以控制,且反应生成的其它杂质相较多且不可控,因此原位反应喷射成形技术尚未达到工业化应用标准.3.3㊀喷射共沉积技术喷射沉积技术是由L a v e r n i a等在喷射成形技术基础上率先提出的制备金属基复合材料的雾化共沉积技术,其基本原理如图6所示[30].喷射共沉积技术是当前应用较多的非连续增强体金属基复合材料的喷射成形方法.与喷射成形工艺相比喷射共沉积工艺多了1个强化相的注入过程.强化相是在熔融金属被高速惰性气流变成细小的熔滴的同时由1个或几个喷嘴注入.强化相可以是1种或几种颗粒的混合物.30010司朝润等:喷射成形颗粒增强金属基复合材料研究进展㊀㊀图6㊀喷射共沉积设备F i g 6S p r a y c o Gd e po s i t i o nd e v i c e s ㊀㊀S r i v a s t a v a 等[31]采用喷射共沉积制备了S i C p 颗粒增强2014铝基复合材料,为研究增强相的尺寸及含量对材料性能的影响,研究中选用的S i C 颗粒尺寸在6~30μm ,增强形体的注入量为2014合金熔体的10%~30%(质量分数).图7为不同颗粒尺寸和含量S i C p 增强2014合金的微观组织图,由图示可以看出基体合金的晶粒尺寸在15~50μm 之间,随着增强颗粒含量的增加,晶粒尺寸有减小的趋势,且相同含量情况下,小尺寸增强颗粒的晶粒细化效果优于大尺寸增强颗粒.S u n 等[30]采用喷射沉积制备了15%(体积分数)S i C 颗粒增强铝基复合材料,并对成形材料进行热挤压致密化处理,系统研究增强相颗粒在不同挤压比在基体中的分布规律,结果表明较大挤压比有利于增强颗粒的均匀化,上述材料在挤压比39时抗拉强度和伸长率可以分别达到475M P a 和16.5%.图7㊀喷射共沉积2014/S i C p 复合材料微观组织F i g 7M i c r o g r a p h s o f s p r a y c o Gd e p o s i t e d 2014/S i C p c o m po s i t e ㊀㊀喷射共沉积技术的另外一个重要应用领域为制备复相增强金属基复合材料,Z h a n g 等[32]将Si C 颗粒和石墨颗粒按照1ʒ1和2ʒ3的比例混合,分别注入6061A l 合金的雾化锥中,制备了S i C 和石墨颗粒复相增强金属基复合材料,增强相的总体积分数在15%~27%之间.当前对研究表明将喷射沉积技术应用于颗粒增强金属基复合材料制备领域,可以产生如下有益效果:首先增强相的分布均匀,由于快速凝固特性,在短暂的凝固时间中,物质的对流或聚集程度小,加入的增强颗粒不会因为重力或对流效应分离或聚集;其次增强相种类选择灵活,几乎所有种类的增强陶瓷颗粒都可作为增强相,并且可以根据需要选择单一或者复合增强相,同时可以实现增强颗粒尺寸㊁形态及含量等参数控制;第三可以削弱增强相与基体之间界面反应.喷射成形快速凝固特性使得添加增强相与基体合金之间界面反应时间很短,会减少中间相产生量,提高基体G增强相的结合强度.因此喷射沉积工艺制备颗粒增强金属基复合材料受到成形条件限制较少,适用范围更广,具有更为广阔的发展前景.4㊀结㊀语综合上述分析可知相比于预混喷射成形和反应喷射成形,喷射沉积技术由于其工艺可控性好,适应范围广在制备颗粒增强金属基复合材料领域具有更为广阔的发展前景.喷射共沉积颗粒增强金属基复合材料的性能优越性主要来自于以下两个方面:雾化液滴尺寸微小化带来的基体材料快速凝固特性以及增强相在材料中的分布得到了一定的优化,可以有效避免颗粒团聚现象.作为一种衍生的新型金属材料成形技术,与传统喷射成形技术一样当前喷射沉积技术多采用单一气体400102015年第1期(46)卷作为雾化介质,能量转化效率受到了雾化介质密度小及无固定形状等因素的限制,单纯通过改善喷嘴结构提高雾化气流速度对改善雾化效率的效果极其有限.C h e n等[33]系统研究了改变雾化介质对雾化效率的影响规律,采用气体和盐的混合物对熔融金属进行雾化并对雾化金属粉末进行了分析测试,结果表明在相同的雾化气体压力和流量条件下,两相流雾化制得粉末平均粒度约为普通气体雾化所得粉末的50%,而且粒度分布更集中.因此改变雾化介质可以很大程度上提高雾化效率.基于上述原理,作者对传统的喷射沉积工艺做了一定的改进,采用气体G增强相颗粒两相流作为雾化介质对金属合金进行雾化,最终在接收装置上沉积成形制备颗粒增强金属基复合材料,具体的成形装置见图8.该方法改变了传统喷射成形工艺雾化方式和增强相颗粒的加入方式,以期获得提高雾化效果和颗粒分布均匀性的双重效果.图8㊀气G固两相流喷射沉积装置图F i g8D i a g r a m o fs p r a y f o r m i n g d e v i c ev i a g a sGs o l i dd u a l p h a sef l o wa t o m i z a t i o n㊀㊀气G固两相雾化沉积装置中采用V e n t u rGL a v a l混合管路实现增强颗粒与雾化气体的混合和加速,粉末经如图9所示装置混合均匀,最终经L a v a l型喷嘴加速[34].通过仿真和实验研究表明设计装置可以很好的实现增强相颗粒的混合和加速.L a v a l型雾化器出口处的中增强颗粒均匀弥散在雾化气流中,两者共同参与熔融金属的雾化,实际雾化沉积实验表明两相均匀流雾化沉积后过喷粉末的粒径小于同等条件下的单相流雾化,且增强颗粒在沉积坯中的分布均匀性要优于采用向雾化锥中吹入增强颗粒的传统喷射沉积工艺,上述结论作者正在整理中待发表.图9㊀文丘里式混粉器F i g9V e n t u r iGt y p e p a r t i c u l a t em i x e r㊀㊀喷射成形技术作为一种新型的快速凝固高性能金属材料成形工艺被引入到非连续增强体金属基复合材料制备领域后,先后发展出了预混喷射成形㊁反应喷射成形和喷射沉积等方法,尤以喷射沉积工艺由于成形条件限制较少,适用范围广等特点得到了迅速发展.可以预见,随着对其机理和工艺研究的不断深入,及成形设备不断完善,喷射成形技术必将成为高性能非连续增强体金属基复合材料的重要生产方式之一.参考文献:[1]㊀R a j uK,O j h aSN,H a r s h aAP.S p r a y f o r m i n g o f a l u m iGn u ma l l o y s a n d i t s c o m p o s i t e s:a n o v e r v i e w[J].J o u r n a l o fM a t e r i a l sS c i e n c e,2008,43(8):2509G2521.[2]㊀L i uS h e n g m i n g,T a n g A i t a o,Z h a oZ i p e n g.R e s e a r c ho nf e r r oGm a t r i xc o m p o s i t er e i n f o r c e db y A l2O3GT i C/T i C Np a r t i c l e s[J].J o u r n a lo fF u n c t i o n a l M a t e r i a l s,2014,45(1):1010G1014.[3]㊀J iP e n g f e i,C h e nG a n g,Z h o uX i a o l i a n g,e t a l.S t u d y o n t h e p r e p a r a t i o n o f i n s i t uA l2O3p a r t i c l e r e i n f o r c e dA lG10S i m a t r i x c o m p o s i t e s[J].J o u r n a lo fF u n c t i o n a l M a t e r i a l s,2014,45(7):7079G7083.[4]㊀X uZ W,M aL,Y a nJC,e t a l.W e t t i n g a n do x i d a t i o nd u r i n g u l t r a s o n i cs o l de r i n g o fa na l u m i n ar e i nf o r c e da l uGm i n u mGc o p p e rGm a g n e s i u m(2024A l)m a t r i xc o m p o s i t e[J].C o m p o s i t e sA,2012,43(3):407G414.[5]㊀K e l l y AJ,M i J,S i n h aG V,e t a l.A nA lGS iGT i h i e r a r c h iGc a l m e t a lGm e t a l c o m p o s i t e m a n u f a c t u r ed b y c oGs p r a yf o r m i n g[J].J o u r n a l o fM a t e r i a l sP r o c e s s i ng T e ch n o l o g y,2011,211:2045G2049.[6]㊀K u r z y n i e cA K,D u t k i e w i c z J,Gór a lA,e t a l.A l u m i n u mb a s e dc o m p o s i t e ss t r e n g t h e n ed w i t h me t a l l i ca m o r p h o u sp h a s e o r c e r a m i c(A l2O3)p a r t i c l e s[J].M a t e r i a l s a n dD eGs i g n,2014,59:246G251.[7]㊀M a z z e rE M,A f o n s oC R M,G a l a n o M,e ta l.M i c r oGs t r u c t u r ee v o l u t i o na n d m e c h a n i c a l p r o p e r t i e so f A lGZ nGM gGC ua l l o y r e p r o c e s s e db y s p r a yGf o r m i n g a n dh e a t t r e aGt e d a t p e a k a g e d c o n d i t i o n[J].J o u r n a l o fA l l o y s a n dC o mGp o u n d s,2013,579:169G173.[8]㊀Y u H C,W a n g M P,J i aY L,e t a l.H i g hs t r e n g t ha n d l a r g e d u c t i l i t y i ns p r a yGd e p o s i t e dA lGZ nGM gGC ua l l o y s[J].J o u r n a l o fA l l o y s a n dC o m p o u n d s,2014,601:120G125.[9]㊀J i aY D,C a oF Y,S c u d i n oS,e t a l.M i c r o s t r u c t u r ea n d t h e r m a le x p a n s i o n b e h a v i o r o fs p r a yGd e p o s i t e d A lG50S i[J].M a t e r i a l s a n dD e s i g n,2014,57:585G591.[10]㊀L a v e r n i aEJ,S r i v a t s a nTS.T h e r a p i d s o l i d i f i c a t i o n p r oGc e s s i n g o f m a t e r i a l s:s c i e n c e,p r i n c i p l e s,t e c h n o l o g y,a d v a n c e s,a n da p p l i c a t i o n s[J].J o u r n a l o fM a t e r i a l sS c iGe n c e,2010,45(2):287G325.[11]㊀K a u rK,P a n d e y O P.H i g h t e m p e r a t u r e s l i d i n g w e a r o f s p r a yGf o r m e d s o l i dGl u b r i c a t e da l u m i n u m m a t r i xc o m p o sGi t e s[J].J o u r n a lo f M a t e r i a l sE n g i n e e r i n g a n dP e r f o r mGa n c e,2013,22:3101G3110.[12]㊀S r i v a s t a v a V C,H u t t u n e nGS a a r i v i t a E,C u iC,e ta l.B u l k s y n t h e s i s b y s p r a y f o r m i n g o fA lGC uGF e a n dA lGC uGF eGS n a l l o y s c o n t a i n i n g a q u a s i c r y s t a l l i n e p h a s e[J].J o u rGn a l o fA l l o y s a n dC o m p o u n d s,2014,597:258G268.[13]㊀L iW,C h e n J,H e J J,e t a l.E f f e c t o f t h e S i C p a r t i c l e oGr i e n t a t i o n a n i s o t r o p y o n t h e t e n s i l e p r o p e r t i e s o f a s p r a yGf o r m e dS i C p/A lGS i c o m p o s i t e[J].S t r e ng t ho fM a t e r i a l s,50010司朝润等:喷射成形颗粒增强金属基复合材料研究进展2014,46(2):221G228.[14]㊀A n t i p a sGS .L i qu i d c o l u m n d e f o r m a t i o n a n d p a r t i c l e s i z e d i s t r i b u t i o ni n g a sa t o m i z a t i o n [J ].M a t e r i a l s S c i e n c e s a n dA p pl i c a t i o n s ,2011,2(2):87G96.[15]㊀A s t aM ,B e c k e r m a n nC ,K a r m aA ,e t a l .S o l i d i f i c a t i o nm i c r o s t r u c t u r e s a n d s o l i d Gs t a t e p a r a l l e l s :r e c e n t d e v e l o p Gm e n t s ,f u t u r e d i r e c t i o n s [J ].A c t a M a t e r i a l i a ,2009,57(4):941G971.[16]㊀Z h a n g J ,Y uHS ,C h e nH M ,e t a l .A l GS i /A l 2O 3in s i t u c o m p o s i t e p r e p a r e db y d i s p l a c e m e n t r e a c t i o no fC u O /A l s y s t e m [J ].C h i n aF o u nd r y,2010,1(7):19G23.[17]㊀Y a n g B ,W a n g F ,C u iH ,e ta l .T i C p a r t i c u l a t e Gr e i n Gf o r c e dA l G20S i G5F ec o m p o s i t e f a b r i c a t e db y m e l t i ns i t u r e a c t i o n s p r a y f o r m i n g [J ].J o u r n a l o fM a t e r i a l sP r o c e s s Gi n g T e c h n o l o g y ,2003,137:187G190.[18]㊀Z h a n g L ,Y a n g B .M i c r o s t r u c t u r a l c h a r a c t e r i z a t i o n a n d t h e r Gm a l s t a b i l i t y o f i ns i t uT i B 2/60S i GA l c o m p o s i t e s y n t h e s i s e d b y d i s p l a c e m e n t r e a c t i o n sa n ds p r a y f o r m i n g [J ].M a t e r i a l s S c i e n c e a n dT e c h n o l o g y ,2013,29(11):1277G1282.[19]㊀S h a r m aM M ,Z i e m i a nC W ,E d e nTJ .F a t i gu e b e h a v i o r o fS i C p a r t i c u l a t er e i n f o r c e ds p r a yGf o r m e d7X X Xs e r i e s A l Ga l l o y s [J ].M a t e r i a l s&D e s i gn ,2011,32:4304G4309.[20]㊀S i e n k i e w i c z J ,K u r o d a S ,M o l a kR M ,e t a l .F a b r i c a t i o no f T i A l i n t e r m e t a l l i c p h a s e s b y h e a t t r e a t m e n t o f w a r ms p r a ye d m e t a l pr e c u r s o r s [J ].I n t e r m e t a l l i c s ,2014,49:57G64.[21]㊀G a nGS ,Z h a n g L ,B e i SY ,e t a l .E f f e c t o fT i B 2ad d i Gt i o no nm i c r o s t r u c t u re of s p r a y Gf o r m e dS i G30A l c o m po s Gi t e [J ].T r a n s a c t i o n so f N o n f e r r o u s M e t a l s S o c i e t y of C h i n a ,2011,21:2242G2247.[22]㊀Y a n g B i n ,H u a n g Z a n j u n ,Z h a n g Ji s h a n ,e ta l .M i c r o Gs t r u c t u r ea n dt e n s i l e p r o p e r t i e so fT i C /T i G5M o G5V G2C G3A l c o m p o s i t e s p r e p a r e db y m e l t i n Gs i t ur e a c t i o ns p r a yf o r m i ng [J ].J o u r n a l o fU n i v e r s i t y ofS c i e n c e a n dT e c h Gn o l o g y B e i j i n g,2003,25(4):332G334.[23]㊀Y a n g B ,W a n g F ,Z h a n g J S .M i c r o s t r u c t u r a l c h a r a c t e r Gi z a t i o no f i n s i t uT i C /A l a n dT i C /A l G20S i G5F e G3C u G1M gc o m p o s i t e s p r e p a r e db y s p r a yde po s i t i o n [J ].A c t aM a t e Gr i a l i a ,2003,51:4977G4989.[24]㊀G u pt a M ,M o h a m e dF A ,L a v e r n i aEJ .T h ee f f e c t so f s o l i d i f i c a t i o n p h e n o m e n ao nt h ed i s t r i b u t i o no fS i C p a r Gt i c u l a t e sd u r i n g s p r a y a t o m i z a t i o na n dc o Gd e po s i t i o n [J ].I n t e r n a t i o n a l J o u r n a l o fR a pi dS o l i d i f i c a t i o n ,1991,6(3G4):247G284.[25]㊀Y a n g S h o u j i e ,D a i S h e n g l o n g ,L i S h u s u o ,e t a l .M i c r o Gs t r u c t u r eo f5083A la l l o yp r o c e s s e db y r e a c t i v es p r a yd e po s i t i o n [J ].T h eC h i n e s eJ o u r n a l o fN o n f e r r o u s M e t Ga l s ,2003,(6):1473G1476.[26]㊀L a w l e y A ,A p e l i a nD .S p r a y f o r m i n g ofm e t a l Gm a t r i x c o m Gp o s i t e s [J ].P o w d e rM e t a l l u r g y ,1994,37(2):123G128.[27]㊀C h a u d h u r y SK ,S i v a r a m a k r i s h n a nCS ,P a n i gr a h i SC .A n e ws p r a y f o r m i n g t e c h n i q u e f o r t h e p r e pa r a t i o no f a l u m i Gn u mr u t i l e (T i O 2)e x s i t u p a r t i c l e c o m p o s i t e [J ].J o u r n a l of M a t e r i a l sP r o c e s s i ng T e ch n o l o g y ,2004,145:385G390.[28]㊀L a v e r n i aEJ ,W u Y.S p r a y a t o m i z a t i o na n dd e po s i t i o n [M ].N e w Y o r k :J o h n W i l e y a n dS o n s ,1996:408G409.[29]㊀L e a t h a m AG ,O g i l v y A ,E l i a s L .T h e o s p r e y pr o c e s s :c u r Gr e n t s t a t u s a n d f u t u r e p o s s i b i l i t i e s [C ]//S a nD i e g o :P /Mi n A e r o s p a c e ,D e f e n s e a n dD e m a n d i n g A p pl i c a t i o n s ;P r o c e e d Gi n gs o f t h e 3r d I n t e r n a t i o n a l C o n f e r e n c e ,1993.[30]㊀S u nYP ,Y a nH G ,S uB ,e t a l .M i c r o s t r u c t u r e a n dm e Gc h a n i c a l p r o p e r t i e s o f s p r a yde p o s i t i o nA l /S i C p c o m p o s Gi t e af t e r h o t e x t r u s i o n [J ].J o u r n a l o fM a t e r i a l sE n gi n e e r Gi n g an dP e r f o r m a n c e ,2011,20(9):1697G1702.[31]㊀S r i v a s t a v a V C ,S c h n e i d e r A ,U h l e n w i n k e lV ,e ta l .S p r a yp r o c e s s i n g o f 2014GA l +S i C p c o m po s i t e s a n d t h e i r p r o p e r t y e v a l u a t i o n [J ].M a t e r i a l sS c i e n c ea n dE n g i n e e r Gi n g A ,2005,(412):19G26.[32]㊀Z h a n g JM ,P e r e zRJ ,L a v e r n i aEJ .E f f e c t o fS i Ca n d g r a p h i t e p a r t i c u l a t e so nt h ed a m p i n g be h a v i o ro fm e t a l Gm a t r i x c o m p o s i t e s [J ].A c t a M e t a l l u r gi c a l e tM a t e r i a l i a ,1994,42(2):395G409.[33]㊀C h e nZ H ,C h e nG ,Y a n H G ,e t a l .S o l i da t o m i z a t i o nt e c h n o l o g y a n d p r o c e s so f m o l t e n m e t a la n da l l o y [J ].M a t e r i a l sR e s e a r c hB u l l e t i n ,2003,38:1487G1492.[34]㊀S i CR ,Z h a n g XJ ,W a n g JB ,e t a l .D e s i gna n da t o m i Gz a t i o n c h a r a c t e r i s t i c o f l a v a l Gs t yl e a n n u l a r s l o t n o z z l e [J ].J o u r n a l o fH a r b i n I n s t i t u t e o f T e c h n o l o g y (N e wS e r i e s ),2013,20(3):40G47.P a r t i c u l a t e r e i n f o r c e dm e t a lm a t r i x c o m p o s i t e s p r e p a r e db ys p r a y f o r m i n g:a no v e r v i e w S IC h a o Gr u n ,Z H A N G X i a n Gji e ,WA N GJ u n Gb i a o (S h a n n x i E n g i n e e r i n g R e s e a r c hC e n t e r f o rD i g i t a lM a n u f a c t u r i n g T e c h n o l o g y,N o r t h w e s t e r nP o l y t e c h n i c a lU n i v e r s i t y,X i a n710072,C h i n a )A b s t r a c t :S p r a y f o r m i n g w a s a n e wd e v e l o p e d h i g h Gp e r f o r m a n c em e t a l f o r m i n g t e c h n o l o g y ,d u r i n gt h e p r o c e s s o f w h i c h t h em e t a l s t r e a m w a s f i r s t l y a t o m i z e d i n t o a s p r a y o f d r o p l e t s b y h i g h Gp r e s s u r e g a s j e t s a n d t h e n d e po s i t e d o n a s u b s t r a t e .A f t e r t h e i n t r o d u c t i o no f s p r a y f o r m i n g i n t o t h e p r e p a r a t i o no fm e t a lm a t r i x c o m po s i t e s ,s e v e r a l p r e p a r a t i o nm e t h o d sw e r ed e v e l o p e ds u c ha s p a r t i c u l a t e p r e m i x e ds p r a y f o r m i n g ,r e a c t i o ns p r a y f o r m i n g an d s p r a y d e p o s i t i o n .T h e p r i n c i p l e s ,c h a r a c t e r i s t i c s ,a n d d e v e l o pm e n t s i t u a t i o n s o f t h em e n t i o n e dm e t h o d sw e r e r e Gv i e w e d .T h r o u g h t h e c o m p a r a t i v e a n a l y s i s ,s p r a y d e p o s i t i o nw a s a p r o m i s i n g p r e pa r a t i o nm e t h o db ec a u s e o f t h e t e c h n o l o g i c a l f e a s i b i l i t y a n de x t e n s i v e ad a p t a b i l i t y .A t l a s t a se lf Gd e v e l o p e d s p r a y d e p o s i t i o n t e c h n o l og y wa s i n Gt r o d u c e d .D u r i n g t h e p r o g r e s s ,a g a s Gp a r t i c u l a t ed u a l Gp h a s ew a su s e da s t h e a t o m i z i n g m e d i u mt o i m pr o v e t h e a t o m i z a t i o ne f f i c i e n c y a n de n h a n c e t h e p a r t i c u l a t e d i s t r i b u t i o nu n i f o r m i t y.K e y w o r d s :s p r a y f o r m i n g ;r a p i d s o l i d i f i c a t i o n ;m e t a lm a t r i x c o m p o s i t e ;pa r t i c u l a t e r e i n f o r c e m e n t 600102015年第1期(46)卷。

镁基复合材料制备技术、性能及应用发展概况摘要:镁基复合材料因其轻量化和高性能而成为当今高新技术领域中最富竞争力和最有希望采用的复合材料之一。

大致笔述了常用镁基复合材料研究概况、制备技术、性能及应用前景。

关键词:镁基复合材料制备技术性能应用Fabrication,Properties and Application of M agnesium—matrix CompositesDONG Qun CHEN Liqing ZHAO Mingjiu BI Jing(Institute of Metal Research,Chinese Academy of Sciences,Shenyang 110016,China)Abstract Magnesium—matrix composites with lightweight and high performance are becoming one of themost competitive and promising candidates in the applications of high—tech fields.An overview is made on the fabri—ating techniques,mechanical properties and applications for the typical magnesium—matrix composites,and theresearch trend is proposedKey words magnesium matrix composite,fabrication,properties,application. 0引言:镁基复合材料是继铝基复合材料之后又一具有竞争力的轻金属基复合材料【E1】,主要特点是密度低、比强度和比刚度高,同时还具有良好的耐磨性、耐高温性、耐冲击性、优良的减震性能及良好的尺寸稳定性和铸造性能等;此外,还具有电磁屏蔽和储氢特性等,是一类优秀的结构与功能材料,也是当今高新技术领域中最有希望采用的复合材料之一;在航空航天、军工产品制造、汽车以及电子封装等领域中具有巨大的应用前景。

镁基合金氢化反应的物理化学镁基合金氢化反应是一种重要的物理化学过程,在合金的制备、改性和优化方面具有重要意义。

本文将介绍镁基合金氢化反应的基本原理、影响因素和主要应用。

镁基合金氢化反应是指将金属镁或镁合金与氢气进行反应,生成氢化镁的过程。

这个反应可以用以下方程式表示: Mg + H2 → MgH2氢化镁是一种常见的储氢材料,具有高容量、高氢密度、可逆吸放氢等优点。

在适当的条件下,镁基合金氢化反应是可逆的,即可以将氢化镁中的氢释放出来,实现氢气的储存和运输。

温度和压力温度和压力是影响镁基合金氢化反应的主要因素之一。

在较高的温度和压力条件下,镁基合金与氢气的反应速率加快,有利于提高氢化反应的效率。

但是,过高的温度和压力也会导致反应过程中出现安全问题,因此需要严格控制。

合金成分镁基合金的成分也是影响氢化反应的重要因素。

不同成分的镁合金具有不同的晶体结构和电子云分布,这会对氢原子在合金表面的吸附和反应产生影响。

杂质杂质的存在也会对镁基合金氢化反应产生影响。

一些杂质如氧、氯、硫等会与镁和氢气发生反应,产生腐蚀和毒化作用,降低氢化反应的效率。

储氢材料镁基合金氢化反应是储氢材料领域的研究热点之一。

通过将氢化镁与适当的催化剂混合,可以在较低的温度和压力下实现氢气的储存和运输,提高能源利用效率。

金属表面改性镁基合金氢化反应可以用于金属表面改性方面。

通过在镁合金表面形成一层氢化物薄膜,可以有效地提高材料的耐蚀性和耐磨性,延长其使用寿命。

合成高价值材料镁基合金氢化反应可以用于合成高价值材料。

例如,利用镁和含氟气体进行反应可以制备具有高导热性和高热稳定性的氟化镁,它是一种重要的陶瓷材料,广泛应用于微电子、光电子、真空镀膜等领域。

镁基合金氢化反应是一种重要的物理化学过程,在储氢材料、金属表面改性、合成高价值材料等方面具有广泛的应用前景。

随着技术的不断进步和应用研究的深入开展,相信未来镁基合金氢化反应将会在更多的领域得到应用。