挤出成型及机头设计

- 格式:ppt

- 大小:3.36 MB

- 文档页数:115

序言跟着我国橡胶机械工业的快速发展,橡胶制品的应用范围也在不停扩大,所以对于挤出成型技术也有了更高的要求。

在挤出成型的一系列过程中,以温度的调理控制和熔融的物料进入挤出机机头以及橡胶在挤出机主机中塑化的过程最为重要。

螺杆作为橡胶挤出机主机的重要零件,它的设计加工已经很完美了。

跟着各种各种的智能控制系统的发展,温度调理控制系统也获得了进展。

但是,挤出机机头的构造设计却仍旧有很大的提高空间,并无发展的很完美。

这是因为在挤出成型的整个过程中,会碰到各种复杂的状况。

而对于机头的设计,当前并无合用于所有状况的理论公式,实质经验是挤出机机头的设计的主要依照。

机头设计后,往常用试模的方法来确立最后的形状。

这不只增添了设计人员的工作强度,也为整个的设计过程造成了诸多不便,同时也提高了成产成本。

挤出机作为橡胶工业的基本设施,在生产橡胶制品的过程中起侧重要的作用,也是决定产质量量的重要设施之一。

外国橡胶挤出机经历了不一样的发展阶段,从最初的柱塞式挤出机开始发展,此中经历了一般冷喂料型挤出机以及销钉冷喂料挤出机等阶段,再到此刻的复合挤出机,其发展的日趋完美,性能和生产能力也不停提高。

固特波企业是在挤出机的发展过程中,最初申请了用挤出机来进行胶电线生产的专利,并改良了该挤出机设施。

由此,挤出方法对于生产日趋重要,而先前的手动式挤出机也逐渐地被电动控制挤出机所代替。

初期的电缆和电线络绎不绝地被柱塞式挤出机生产出来,电缆的生产用挤出法也由此而确立。

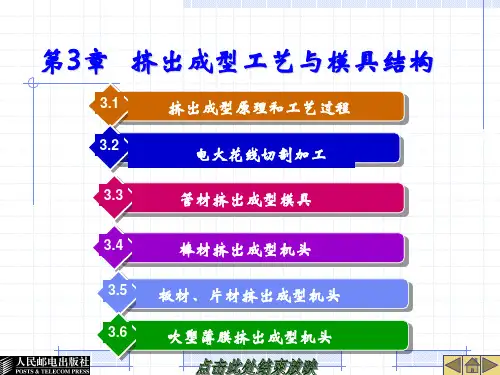

挤出机是挤出成型加工过程中的主要设施,除此以外,还有机头、牵引装置、冷却定型装置等隶属设施。

橡胶在机筒内塑化熔融,经过机头制成所需要的形状,最后经过冷却定型后便可获取与机头截面形状相符合的产品。

挤出成型法对比于其余种类的成形方法主要拥有以下明显的长处:1、设施制造简单,成本较低,投产快,投资少。

2、产量高,效率快。

3、能够实现连续化生产。

制造较长的型材、管材等也比较简单。

并且产品均匀密实,质量高。

木塑异型材挤出机头流道设计1.引言1.1 概述概述目前,随着木塑异型材在建筑、家具、装饰、交通等领域的广泛应用,木塑异型材挤出机头流道设计变得越来越重要。

挤出机头流道设计直接影响到木塑异型材的生产效率和产品质量。

因此,本文将重点探讨木塑异型材挤出机头流道设计的相关内容。

本文将从以下几个方面进行阐述。

首先,介绍木塑异型材的应用领域和特点,以帮助读者更好地了解木塑异型材的重要性和对挤出机头流道设计的需求。

接着,详细分析挤出机头流道的作用,并提出设计要点,旨在帮助读者更好地掌握木塑异型材挤出机头流道的设计原则和方法。

在文章的结尾部分,将对所述内容进行总结,并对未来木塑异型材挤出机头流道设计的发展进行展望。

通过本文的阐述,相信读者能够获得关于木塑异型材挤出机头流道设计的全面了解,并为相关领域的专业人士提供有益的参考和指导。

文章结构部分的内容可以如下所示:1.2 文章结构本篇文章主要围绕"木塑异型材挤出机头流道设计"展开讨论,其结构主要分为引言、正文和结论三个部分。

引言部分将首先对文章的背景和意义进行概述,介绍木塑异型材的应用领域以及其中存在的挑战。

接着,会简要介绍文章的结构和各个章节的内容,为读者提供整体的框架。

正文部分将重点探讨木塑异型材的特点及其应用前景,包括其在建筑、家具等领域的优势和潜在的市场需求。

同时,还会深入分析木塑异型材的制造工艺和挤出机头流道设计对产品性能的影响,以及目前面临的技术难题和研究进展。

在挤出机头流道设计章节中,我们将详细介绍挤出机头流道的作用和原理,阐述其对木塑异型材生产过程中塑料熔融、挤压和整形的重要性。

同时,我们将提供一些具体的设计要点,包括流道结构、流道形状、流道尺寸等方面的考虑因素,以帮助读者更好地理解并应用于实际设计中。

结论部分将对全文进行总结,再次强调木塑异型材挤出机头流道设计的重要性和挑战,总结已有的研究成果和改进方向,并展望未来的研究方向和发展前景。

前言随着我国橡胶机械工业的快速发展,橡胶制品的应用范围也在不断扩大,因此对于挤出成型技术也有了更高的要求。

在挤出成型的一系列过程中,以温度的调节控制和熔融的物料进入挤出机机头以及橡胶在挤出机主机中塑化的过程最为重要。

螺杆作为橡胶挤出机主机的重要部件,它的设计加工已经很完善了。

随着各种各样的智能控制系统的发展,温度调节控制系统也取得了进展。

然而,挤出机机头的结构设计却仍然有很大的提升空间,并没有发展的很完善。

这是因为在挤出成型的整个过程中,会遇到各种复杂的情况。

而对4、工艺较易控制,生产操作起来比较简单,便于实现自动化生产。

设备占地面积小,污染少,易于保持清洁的生产环境。

5、可以实现一机多用。

对于同一台挤出机,只需更换机头,就能加工不同的制品。

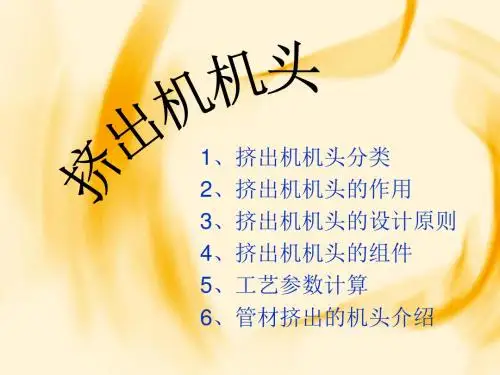

挤出机机头是连接在机筒上的零件,挤出产品的形状取决于机头,其主要作用有:1、改变挤出物料的运动状态,由螺旋运动状态改变为直线运动。

2、为保证制品质量密实,使挤出物料产生一定的压力。

3、进一步促进物料塑化。

4、使物料的截面形状满足产品设计要求。

1挤出机机头设计要求概述1.1挤出机机头通用设计原则挤出机机头要遵循一定的合理的原则来进行相关设计,总结起来讲,主要有以下几个原则:1、为缩短清洗时间和组装时间,挤出机机头的零部件要尽量少,而且要注意各个零部件的相互配合以及对中性。

2、要尽量减少机头中相关的连接环节。

部件数量减少的同时不但可以节约成本,也2、流道中截面积大的区域流速也低,熔融的物料在这样的区域滞留的时间也就越长,这会引起像PE这样的热敏感型混合物料的降解。

针对这类材料,要服从最小流道体积原则,可以通过减小缝隙挤出机机头分配流道的方法,以便缩短挤出机机头的轴向长度。

3、机头流道中要避免物料流动方向的突变,也要防止截面积突变,即流道中不能有死角,所以各个位置的半径不能小于 3mm。

4、在设计挤出机机头的平行成型区时,要消退流道端部的可逆的形变,且要根据生产的产品的性质和所加工熔融物料来进行设计。

挤出成型机头的设计要点是什么

挤出成型机是一种常见的塑料加工设备,而挤出成型机头则是整个挤出成型机中非常关键的部件之一。

挤出成型机头的设计直接影响着挤出成型的效率和产品质量。

下面将探讨一下挤出成型机头的设计要点。

首先,挤出成型机头的材质选择非常重要。

由于挤出过程中会受到高温高压的影响,挤出成型机头必须选择耐高温、耐腐蚀的材料。

常见的挤出成型机头材质包括不锈钢、硬质合金等。

合适的材质可以保证挤出成型机头在长时间高强度工作下不易损坏,延长使用寿命。

其次,挤出成型机头的结构设计也至关重要。

挤出成型机头通常包括进料口、螺杆、模具口等部件。

合理的结构设计可以确保料料均匀并且顺畅地挤出,避免产生气泡、流痕等缺陷。

同时,挤出成型机头的结构设计也需要考虑易于清洁和维护,以便日常操作和维护。

另外,挤出成型机头的温控系统也是设计中需要考虑的重点之一。

挤出成型机头需要能够精确控制温度,以确保挤出材料能够在适宜的温度下顺利挤出,避免由于温度不当而导致产品质量下降或者机头过热而损坏的情况发生。

因此,优秀的挤出成型机头设计应该考虑到温控系统的稳定性和精确度。

最后,挤出成型机头的流道设计也是设计要点之一。

挤出成型机头需要经过精密的流道设计,以确保挤出材料的均匀性和稳定性。

一个优秀的流道设计可以减少流变效应对挤出过程的干扰,提高挤出效率和产品质量。

综上所述,挤出成型机头的设计要点包括材质选择、结构设计、温控系统和流道设计等方面。

只有在这些方面都考虑到位,才能设计出性能稳定、效率高的挤出成型机头,为挤出成型工艺提供强有力的支持。

1。

挤出成型机头的设计要点挤出成型机头是塑料挤出成型设备中至关重要的部件,其设计的好坏直接影响着挤出产品的质量和生产效率。

下面将介绍挤出成型机头的设计要点,以期帮助相关从业者更好地了解这一关键技术。

挤出成型机头类型与选择挤出成型机头的类型多种多样,常见的有直纹挤出机头、交换式机头、螺杆机头等。

选择适合自身生产需求的机头类型至关重要。

直纹挤出机头适用于生产同一种类产品,交换式机头适用于频繁更换生产品种,螺杆机头适用于需要高压力、高温的生产工艺。

根据生产需求和材料特性选择合适的机头类型至关重要。

机头几何结构设计挤出成型机头的几何结构设计是影响产品尺寸精度、表面光洁度的重要因素。

合理的机头几何结构设计应考虑材料流动、升温均匀、减少料头压力等因素,从而确保挤出产品质量。

通过优化出口形状、设置合适的过渡段,可以有效降低产品挤出时的应力集中,避免产品变形或表面缺陷。

机头材质选择挤出成型机头的材质选择直接关系到机头的使用寿命和生产效率。

通常采用优质合金钢、特殊耐磨材料等制作机头,以增强机头的耐磨性和耐腐蚀性。

此外,对于特殊要求的挤出产品,还可以对机头进行表面涂层处理以提高使用寿命。

温度控制挤出成型机头在加工过程中需要保持恒定的温度,以确保挤出产品的物理性能和外观质量。

因此,机头应设计有合理的温度控制系统,可以实现精确的温度调节。

一般情况下,采用加热螺纹和冷却通道相结合的方式来实现对机头温度的精确控制。

清洁与维护挤出成型机头在生产过程中容易受到塑料材料残渣的堵塞,因此需要定期清洁和维护。

清洁机头时应谨慎操作,避免损坏机头表面,影响其挤出产品的质量。

定期检查机头的磨损情况,并根据需要进行及时更换。

综上所述,挤出成型机头的设计要点包括机头类型选择、几何结构设计、材质选择、温度控制以及清洁与维护等方面。

只有全面考虑这些因素,合理设计和维护机头,才能确保挤出产品的质量和生产效率,提高生产制造的竞争力。