机床设计主传动系设计解析

- 格式:ppt

- 大小:2.51 MB

- 文档页数:139

浅谈精密机床主传动变速系统的设计[摘要]精密机床主传动变速系统是机械制造和加工的关键工程。

本文主要探讨了精密机床主传动变速系统的设计问题。

主要从主传动系和精密机床进给系进行设计,以期对机械工程提供有益参考。

[关键词]精密机床,主传动系,机床进给系,设计中图分类号:tg502 文献标识码:a 文章编号:1009-914x(2013)11-0241-01引言主传动系统是用来实现精密机床主运动的传动系统,它应该具有一定的转速和一定的变数范围,以便采用不同材料的刀具,加工不同材料、不同尺寸、不同要求的工件,并能方便地实现运动的开停、变速、换向和制动等。

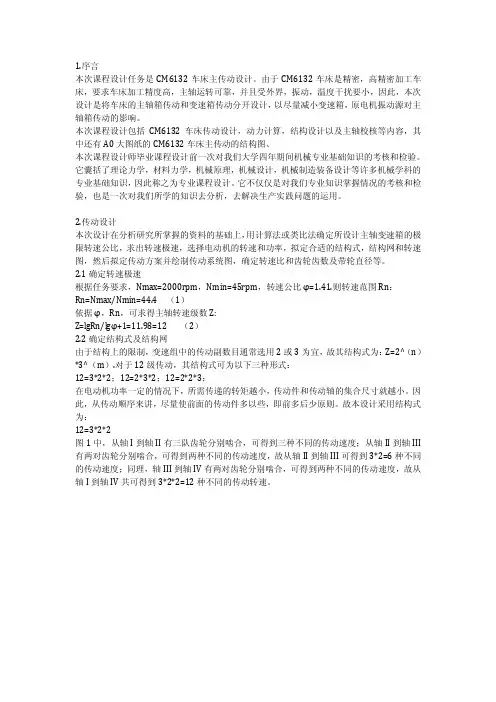

1 精密机床主传动系统设计理念在本精密机床的主传动系统设计中,采用交流电机,液压变速16级,采用停车手工变档方案,可以大大简化机械结构,便于实现自动变速、连续变速和负载下变速。

其传动系统简图(如图1):2 精密机床进给系统的设计2.1 调速方式的选择无极变速传动可以在一定的变速范围内连续改变转速,以便得到最有利的切削速度,能再运转中变速,以便实现变速自动化,能再负载下变速,便于车削大端面时保持恒定的切削速度,以提高生产效率和加工质量。

精密机床上常用的无级变速机构为直流或交流调速电动机。

交流电机体积小,转动惯量小,动态响应快,没有电刷,磨损和故障少,在中,小功率领域应用广泛。

直流调速在控制力度和精度上比交流变频调速要好,在大功率和低速工作场合,调速性能更稳定,考虑到此次改造为大功率,大扭矩加工精密机床,常在低速下运行,故此次选择直流无级调速。

2.2 伺服进给系统设计数控精密机床的伺服进给系统由伺服驱动电路,伺服驱动装置,机械传动机构及执行部件组成。

它的作用是接受数控系统发出的进给速度和位移指令信号,由伺服驱动电路做转换和放大后,经伺服驱动装置(直流、交流伺服电机,功率步进电机,电液脉冲马达等)和机械传动机构,驱动精密机床的工作台等执行部件实现工作进给和快速运动。

机床主传动系统设计机床主传动系统是机床的核心组成部分,它直接影响着机床的性能和加工质量。

主传动系统主要由电机、速度变换机构、主轴、传动装置等部分组成。

本文将从设计电机、速度变换机构、主轴和传动装置四个方面,对机床主传动系统的设计进行详细阐述。

首先是电机的设计。

电机作为机床主传动系统的动力源,其选型需考虑到机床加工的要求以及传动系统的性能要求。

一般情况下,机床加工精度要求高,所以应选择具有较高功率和较小扭矩波动的交流伺服电机。

考虑到机床的节能要求,可选择带有高效能力推力轴承和电子换向器的永磁同步电机。

其次是速度变换机构的设计。

速度变换机构主要用于实现不同速度的转换,使得机床能够适应不同加工工艺的要求。

常见的速度变换机构有齿轮传动、带式传动和链条传动等。

在实际设计中,应根据机床的加工要求和工艺特点选择合适的速度变换机构,并根据机械原理进行优化设计。

第三是主轴的设计。

主轴作为机床主传动系统的核心部件,其设计要考虑到机床的加工精度、刚性和动平衡等要求。

一般情况下,主轴采用高精度两端支撑方式,以保证主轴的刚性和稳定性。

在主轴的设计中,还应注意对主轴进行合理的冷却和润滑方式设计,以提高主轴的使用寿命和可靠性。

最后是传动装置的设计。

传动装置作为主传动系统的连接组件,其设计应满足机床的传动效率、刚性和减振要求。

常见的传动装置有皮带传动、齿轮传动和液压传动等。

对于机床主传动系统设计,可以根据机床的加工特点和需求,选用合适的传动装置进行设计,并通过结构优化和改进,提高传动效率和减少传动误差。

综上所述,机床主传动系统的设计需要综合考虑电机、速度变换机构、主轴和传动装置等多个方面因素。

在设计过程中,应根据机床的加工要求和工艺特点,选择合适的组件和参数,并进行优化设计,以提高机床的性能和加工质量。

只有设计出合理、可靠的主传动系统,机床才能够发挥其最大的潜力,达到高精度、高效率的加工效果。

第一章前言1.1 数控机床的发展概况数控机床是现代制造业的关键设备,一个国家数控机床的产量和技术水平在某种程度上就代表这个国家的制造业水平和竞争力。

我国现在已基本掌握了从数控系统、伺服驱动、数控主机、专机及其配套件的基础技术,其中大部分技术已具备进行商品化开发的基础,部分技术已商品化、产业化。

初步形成了数控产业基地。

在攻关成果和部分技术商品化的基础上,建立了诸如华中数控、航天数控等具有批量生产能力的数控系统生产厂。

兰州电机厂、华中数控等一批伺服系统和伺服电机生产厂以及北京第一机床厂、济南第一机床厂等若干数控主机生产厂。

这些生产厂基本形成了我国的数控产业基地。

建立了一支数控研究、开发、管理人才的基本队伍。

虽然在数控技术的研究开发以及产业化方面取得了长足的进步,但我们也要清醒地认识到,我国高端数控技术的研究开发,尤其是在产业化方面的技术水平现状与我国的现实需求还有较大的差距。

虽然从纵向看我国的发展速度很快,但横向比(与国外对比)不仅技术水平有差距,在某些方面发展速度也有差距,即一些高精尖的数控装备的技术水平差距有扩大趋势。

1.2 数控机床的未来发展趋势1) 高速化。

随着汽车、航空航天工业的发展,铝合金及其他新材料的应用日益广泛,对高速加工的需求越来越强劲。

2) 高精度。

机床的加工精度,以及其可重复性和可信赖度高,性能长期稳定,能够在不同运行条件下“保证”零件的加工质量。

3) 工序集约化。

在一台机床上尽可能加工完毕一个零件的所有工序,同时又保持机床的通用性,能够迅速适应加工对象的改变。

4) 机床的智能化。

加工设备不仅提供“体力”,也有“头脑”,能够在线监测工况、独立自主地管理自己,并与企业的生产管理系统通信。

5) 机床的微型化。

随着各种产品的小型化以及微机电系统的迅速发展,对机床微型化提出了强烈的需求。

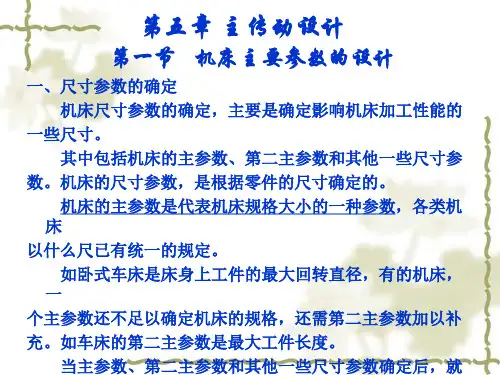

1.3 数控机床的主传动系统主传动系统是实现主运动的传动系统,它的转速高、传递的功率大,是数控机床的关键部件之一。

普通车床主传动系统设计普通车床是机械加工中最基本的一种机床,其主要作用是将工件加工成所需的形状和尺寸。

主传动系统是车床的核心部分,其功能是将电机的旋转运动转换成车床主轴的旋转运动,是车床实现加工操作的关键。

一、主传动系统的组成部分主传动系统主要由电机、联轴器、变速器和主轴组成。

电机是主传动的核心,一般选用变频电机,具有启动快、转速调节范围广、运行平稳等优点。

联轴器是连接电机和变速器的部件,其主要作用是进行动力传递,并能够消除轴线不一致时的振动和噪声。

变速器则可以通过调整传动比来改变主轴转速,以适应不同的加工需求。

主轴是车床最重要的部件之一,它直接影响到车床的精度和效率。

1. 可靠性原则主传动系统是车床的核心部分,其可靠性直接影响到车床的使用效果和寿命。

因此,在设计主传动系统时,必须考虑到各个组成部分的可靠性,选用优质的电机、联轴器等部件,确保其经久耐用。

2. 精度原则车床主轴的精度直接影响到加工件的精度和质量,因此,主传动系统的设计必须以提高精度为目标。

在选用传动部件时,应尽可能选择精度高、转矩大的产品,以提高主轴的运转精度和稳定性。

3. 实用性原则主传动系统的设计应以加工件的要求为依据,类型不同的加工件对主轴转速要求也不同,因此,设计师必须根据实际需求选择变速器和电机等组成部件,并调整传动比例来满足不同的加工要求。

4. 经济性原则在主传动系统的设计过程中,必须综合考虑成本和效益,在可达到要求的前提下,尽可能选用价格合理的传动部件。

1. 确定加工件要求根据加工件的形状和尺寸,确定主轴转速和转矩等工作参数。

2. 选择电机和联轴器根据主轴的工作参数,选用合适的电机,并配以适当的联轴器,以确保转速和转矩的稳定和可靠传递。

3. 选择变速器根据加工件要求和主轴转速的范围,选择合适的变速器,以调节主轴的转速和提高加工效率。

4. 设计主轴根据实际需要,设计主轴的长度、直径、材料等参数,以保证其稳定、精度高和使用寿命长。