活性染料的性能指标及测定方法

- 格式:doc

- 大小:26.50 KB

- 文档页数:2

1.染料:有色的有机化合物,能溶于水或其他介质以制成溶液或分散液,并能直接或经媒染剂作用使纤维着色,染后具有一定坚牢度及鲜艳度的物质。

2.力份:是指染料厂选择某一浓度的染料为标准,而将同种类不同批次的染料产品与它相比较而言,用百分数表示。

即同种染料,在相同条件下用相同用量,染出颜色的浓淡程度比较。

3.染色牢度:是指染色产品在使用过程中或染色以后的加工过程中,在各种外界因素的作用下,能保持其原来色泽的能力。

4.颜料:是不溶于水和一般的有机溶剂的有机或无机有色化合物。

颜料本身对纤维没有染着能力,使用时主要靠高分子粘合剂的作用,将颜料的微小颗粒黏着在纤维表面或内部。

5.光敏脆损:某些色系如黄色、橙色、红色等的还原染料染色织物在穿着过程中,经日光照射后染料颜色并没有褪去,但织物却逐渐脆化损坏,这种现象称为光敏脆损。

6.中料:将不具备染料特性的芳烃衍生物叫做染料中间体,简称中料。

7.重氮化反应:芳伯胺与亚硝酸作用生成重氮盐的反应称为重氮化反应。

因亚硝酸不稳定,通常使用亚硝酸钠和盐酸或硫酸,使反应生成的亚硝酸立即与芳伯胺反应。

8.顺式重氮化:重氮化时先将芳胺溶于稀酸中,然后在冷却条件下加入亚硝酸钠溶液。

9.反式:等相对分子质量的芳胺与亚硝酸钠混合,加入到盐酸或硫酸和冰的混合物中重氮化。

10.偶合反应:芳香族重氮盐浴酚类和芳胺作用,生成偶氮化合物的反应。

11.直接染料:绝大多数是含磺酸基的偶氮染料,能溶于水,分子结构中含水溶性基团(—SO3H),能在中性或弱碱性溶液中上染纤维素纤维;在弱酸及中性介质中上染蛋白质纤维。

染色方便,色谱齐全,价格便宜,但各项牢度较差,尤其是湿处理牢度。

较少用于棉织物染色,多用于粘胶、蚕丝及锦纶丝的染色。

12.活性染料:分子结构中带有反应性基团,染色时与纤维素纤维中的—OH和蛋白质纤维中的—NH2发生化学反应生成共价键,故又称反应性染料。

主要用于棉、麻、蚕丝等,也能用于羊毛、粘胶及聚酰胺纤维的染色,颜色鲜艳,色牢度好。

科普活性染料的十大关键指标导读活性染料染色的十大参数包括:染色特性S,E,R,F值,移染指数MI 值,匀染因子LDF值,易洗涤因子WF值,提升力指数BDI值/无机性值、有机性值(I/O)和溶解度。

十大参数对于活性染料的主要性能如:上染率、直接性、反应性、固色率、匀染性、重现性、拼混染料相容性和染色牢度等有重大的指导性。

一、直接性S代表染料对纤维的直接性,用加碱前吸附30分钟时的吸附率来表征。

二、反应性R代表染料的反应性,用加碱5分钟后的固色率来表征。

三、竭染率E代表上染的竭染率,用最后的得色深度和用量比来表征。

四、固色率F代表染料的固色率,是染色物洗去浮色后测得的染料固色率。

固色率始终低于竭染率。

S和R值可以描绘活性染料的上染速率和反应速率,它们与染料的移染性和匀染性有关,E和F与染料的利用率,易洗性,牢度有关。

五、移染性MI:MI=C/B*100%,其中B代表染色织物经移染试验后的残留染料量,C为白色织物经移染试验后的上染染料量。

MI值越大匀染性越好。

MI值大于90%都是有较好匀染性的染料。

六、配伍性LDF:LDF=MI×S/ELDF值大于70时表示匀染性较好。

RCM:活性染料配伍因子,它由4个要素组成,S,MI,LDF和碱存在下活性染料的半染时间T。

为了达到高的一次成功率,RCM值一般确定在以下范围内,中性电解质中的S=70-80%,MI大于90%,LDF大于70%,半染时间大于10分钟。

七、易洗涤性WF:WF=1/S(E-F),一般对于活性染料固色率低于70%,(E-F)大于15%,S大于75%时,浮色较多且难清除,就不能用做浓色染色。

八、提升力BDI:提升力指数,又称染色饱和值,要想深度增加,一般会增加染料用量,但提升力不好的染料随着染料用量增加到一定程度深度并不增加。

测试方法:以标准色度下(如2%为标准)测得染色织物的表观给色量为基准,染料用量逐步递增下的各色度染色织物的表观给色量与标准色度的表观给色量之比。

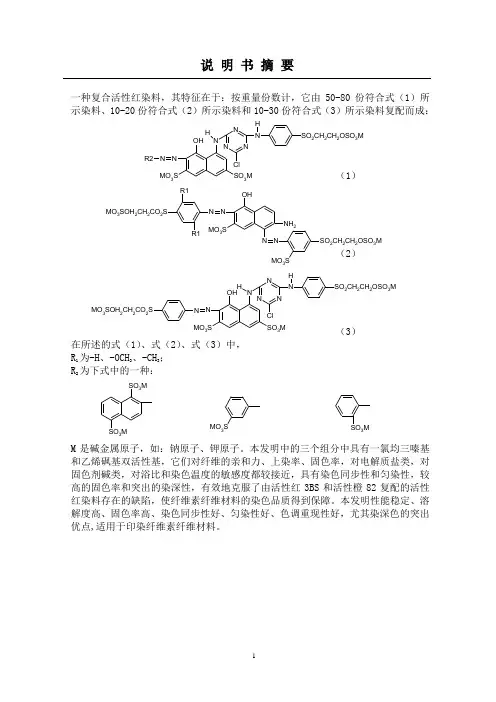

说 明 书 摘 要一种复合活性红染料,其特征在于:按重量份数计,它由50-80份符合式(1)所示染料、10-20份符合式(2)所示染料和10-30份符合式(3)所示染料复配而成:(1)(2)(3)在所述的式(1)、式(2)、式(3)中, R 1为-H 、-OCH 3、-CH 3; R 2为下式中的一种:M 是碱金属原子,如:钠原子、钾原子。

本发明中的三个组分中具有一氯均三嗪基和乙烯砜基双活性基,它们对纤维的亲和力、上染率、固色率,对电解质盐类,对固色剂碱类,对浴比和染色温度的敏感度都较接近,具有染色同步性和匀染性,较高的固色率和突出的染深性,有效地克服了由活性红3BS 和活性橙82复配的活性红染料存在的缺陷,使纤维素纤维材料的染色品质得到保障。

本发明性能稳定、溶解度高、固色率高、染色同步性好、匀染性好、色调重现性好,尤其染深色的突出优点,适用于印染纤维素纤维材料。

N NNMO 3SOH 2CH 2CO 2S N NOH N MO 3SSO 3M HN SO 2CH 2CH 2OSO 3M HClSO 3M SO 3MMO 3S SO 3MN NNOH NMO 3S SO 3M NN R2H ClN H SO 2CH 2CH 2OSO 3M OHMO 3SR1R1N MO 3SOH 2CH 2CO 2S NNH 2N N MO 3SSO 2CH 2CH 2OSO 3M权 利 要 求 书1、 一种复合活性红染料,其特征在于:按重量份数计,它由50-80份符合式(1) 所示染料、10-20份符合式(2)所示染料和10-30份符合式(3)所示染料复配而成:(1)(2)(3)在所述的式(1)、式(2)、式(3)中, R 1为-H 、-OCH 3、-CH 3; R 2为下式中的一种:M 是碱金属原子,如:钠原子、钾原子。

2、根据权利要求1所述的复合活性红染料,其特征在于:所述的M 为钠原子。

3、根据权利要求1或2所述的复合活性红染料,其特征在于:所述的式(1)的染料是选自下列式(1-1)、(1-2)或(1-3)的化合物:(1-1),N NNMO 3SOH 2CH 2CO 2S N NOH N MO 3SSO 3M HN SO 2CH 2CH 2OSO 3M HClSO 3M SO 3MMO 3S SO 3MN NNOH NMO 3S SO 3M NN R2H ClN H SO 2CH 2CH 2OSO 3M N N NSO 3NaSO 3Na N NOH N NaO 3SSO 3Na HCl N HSO 2CH 2CH 2OSO 3Na OHMO 3SR1R1N MO 3SOH 2CH 2CO 2S NNH 2N N MO 3SSO 2CH 2CH 2OSO 3M(1-2),(1-3)。

活性染料染色实验报告实验报告:活性染料染色实验一、实验目的1.了解活性染料的性质和染色特点。

2.学习活性染料染色的实验方法。

3.观察和分析活性染料在不同条件下的染色效果。

二、实验仪器和试剂1.实验仪器:显微镜、恒温槽等。

2.试剂:活性染料、棉布、水、乙醇等。

三、实验步骤1.准备工作:将棉布切成相同大小的样品,并用水洗净晾干。

2.制备活性染料溶液:按照一定比例将活性染料加入适量的水中,并充分溶解。

3.染色过程:(1)实验组:将棉布样品浸泡在准备好的活性染料溶液中,温度为50摄氏度,时间为30分钟。

(2)对照组:将一块棉布样品浸泡在清水中,温度和时间与实验组相同。

4.洗涤:(1)实验组:将染色后的棉布样品用温水冲洗,直至水不再有染料溢出。

(2)对照组:将清水浸泡的棉布样品用温水冲洗,直至水不再有染料溢出。

5.观察和比较:将染色后的棉布样品和对照棉布样品取出,观察比较染色效果。

四、实验结果通过实验观察和比较,得出以下结论:1.活性染料染色后,棉布的颜色明显变化,比对照组更加饱和。

2.活性染料染色后,棉布的染色效果均匀,没有出现斑块现象。

3.与对照组相比,活性染料染色后的棉布在洗涤过程中染料流失较少,颜色保持较稳定。

五、结果分析活性染料具有较好的亲染性和亲水性,可以更好地与棉纤维结合,因此染色效果更加饱和均匀。

同时,活性染料在洗涤过程中的染料流失较少,说明其有较好的牢固性,不易褪色。

活性染料的这些优点使其成为一种常用的染料类型。

六、实验总结通过本次实验,我对活性染料染色的特点和方法有了更深入的了解。

活性染料染色效果饱和、均匀,并具有较好的牢固性。

实验中的操作过程需要细心和耐心,尤其是在染色后的洗涤过程中要注意染料流失情况。

实验结果的差异可能与染色浓度、温度和时间等因素有关。

七、改进建议为了进一步提高染色效果和染料的牢固性,可以尝试调整染色溶液的浓度、温度和时间等因素,以寻找最佳的染色条件。

此外,可以尝试使用不同类型的活性染料,比较它们的染色效果差异,寻找适用性更广的染料。

实验六活性染料染色一、实验目的1.了解不同类型活性染料在不同碱剂下对纤维素的染色方法及染色效果。

2.了解不同类型活性染料在不同温度下对纤维素的染色方法及染色效果。

二、实验原理活性染料在碱性条件下,能与纤维素纤维上的羟基反应形成共价键结合,从而使染料固着在纤维上。

活性染料在上染到接近于平衡时,加入碱剂提高pH值,可加快染料和纤维的反应,即在碱性溶液中进行固色。

一般低反应活性的染料需要用碱性较强的碱剂,反之则用碱性较弱的碱剂,碱剂的用量应随染料浓度而变化。

对于不同类型的活性染料,染色和固色时对温度的要求各不相同,一般反应性强的染料固色温度较低,反之则固色温度高。

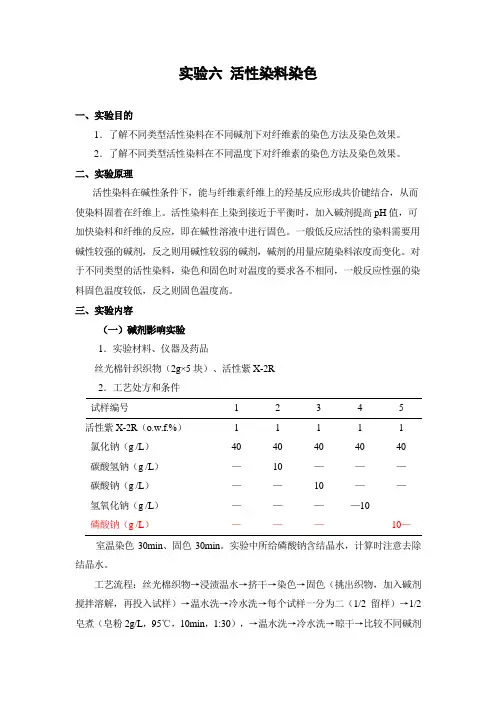

三、实验内容(一)碱剂影响实验1.实验材料、仪器及药品丝光棉针织织物(2g×5块)、活性紫X-2R2.工艺处方和条件试样编号 1 2 3 4 5X活性紫X-2R(o.w.f.%) 1 1 1 1 1 氯化钠(g /L)40 40 40 40 40 碳酸氢钠(g /L)—10 ———碳酸钠(g /L)——10 ——氢氧化钠(g /L)————10磷酸钠(g /L)———10—室温染色30min、固色30min。

实验中所给磷酸钠含结晶水,计算时注意去除结晶水。

工艺流程:丝光棉织物→浸渍温水→挤干→染色→固色(挑出织物,加入碱剂搅拌溶解,再投入试样)→温水洗→冷水洗→每个试样一分为二(1/2留样)→1/2皂煮(皂粉2g/L,95℃,10min,1:30),→温水洗→冷水洗→晾干→比较不同碱剂固色试样得色情况、皂煮前后试样发色情况,对比得色情况,分析不同碱剂对染料上染的影响。

染色升温曲线织物染色温度15min 15min(二)温度影响实验1.实验材料、仪器及药品丝光棉织物(2g×4块)、活性艳红X-3B、活性橙K-GN、其余同上2.工艺处方和条件试样编号 1 2 3 4 X活性染料X-3B X-3B K-GN K-GN染染料用量(o.w.f.%) 2 2 2 2 氯化钠(g /L)40 40 40 40碳酸钠(g /L)10 10 10 10染色温度(℃)室温40 室温40染色时间(min)30 30 30 30固色温度(℃)室温90 室温90固色时间(min)30 30 30 30浴比1:30 1:30 1:30 1:30织物(g) 2 2 2 2工艺流程:丝光棉织物→浸渍温水→挤干→染色→固色→温水洗→冷水洗→每个试样一分为二(1/2留样)→1/2试样皂煮(皂粉2 g /L,95℃,10 min)→温水洗→冷水洗→晾干→比较不同工艺下二类染料染色试样得色情况、皂煮前后试样发色情况染色升温曲线及操作方法同上。

活性染料染色实验报告活性染料染色实验报告引言:活性染料是一类具有良好亲和力和活性的染料,广泛应用于纺织、印染等行业。

本实验旨在探究活性染料在不同条件下的染色效果,并分析其染色机理。

实验材料和方法:材料:活性染料溶液、棉织物样品、染色槽、盐酸、氢氧化钠、酒精、蒸馏水等。

方法:1. 准备染色槽:将染色槽清洗干净,并加入足够的蒸馏水。

2. 准备染料溶液:将活性染料溶解在适量的蒸馏水中,并搅拌均匀。

3. 染色操作:将棉织物样品浸泡在染料溶液中,保持一定时间。

4. 染色后处理:将染色后的样品用盐酸溶液进行酸洗,然后用氢氧化钠溶液进行碱洗,最后用酒精进行漂洗。

5. 染色效果评价:观察染色后的样品颜色的亮度、饱和度和均匀度。

实验结果与讨论:在本实验中,我们选取了不同浓度的活性染料溶液对棉织物进行染色。

实验结果显示,随着染料溶液浓度的增加,染色效果逐渐增强,颜色更加鲜艳。

这是因为活性染料具有较高的亲和力,浓度越高,染料与织物的接触面积越大,染色效果也越好。

在染色后处理过程中,酸洗和碱洗起到了重要的作用。

酸洗可以去除染色过程中产生的杂质和未结合的染料,使染色结果更加纯净。

碱洗则可以中和酸洗过程中残留的酸性物质,恢复织物的中性环境,避免对织物产生损害。

此外,漂洗过程也是染色实验中不可忽视的一步。

漂洗可以去除酸洗和碱洗过程中的残留物,保证染色后的织物干净无杂质。

酒精漂洗是常用的漂洗方法之一,因为酒精具有良好的溶剂性能,可以有效去除水溶性的杂质。

通过染色效果评价,我们可以看出,活性染料染色后的棉织物颜色亮度高、饱和度好、均匀度较高。

这是由于活性染料分子具有较好的渗透性和亲和力,能够均匀地分布在织物纤维上,使染色效果更加均匀。

结论:本实验通过对活性染料的染色实验,探究了不同条件下的染色效果,并分析了染色机理。

实验结果表明,活性染料在适当的浓度下,能够实现对棉织物的均匀染色,染色效果鲜艳、亮度高、饱和度好。

同时,染色后处理过程中的酸洗、碱洗和漂洗对染色结果的纯净度和均匀度起到了重要的作用。

活性染料染色实验报告

内容详细

摘要

本实验是利用活性染料染色技术鉴定和分析样品的成分,精确的测定其组成及结构的。

活性染料染色具有分辨率高、染色反应速度快、表观形态细微差异明显、外观逼真、容易鉴定等特点,因此应用于生物医药领域的分子生物学方面比较广泛。

本报告主要介绍了活性染料染色实验的基本原理和操作流程,总结了活性染料染色实验的优缺点,最后得出了实验结果。

关键词:活性染料、染色、实验

1引言

活性染料染色技术是目前许多生物学实验常用的技术,它可以用来分析物质结构,确定物质成分,并精确测定其组成及结构。

与其他光学鉴定方法相比,活性染料染色技术具有分辨率高、染色反应速度快、表观形态细微差异明显、外观逼真、容易鉴定等优点,因此在生物医药领域的分子生物学方面比较广泛。

2实验目的

1)熟悉活性染料染色技术的原理;

2)掌握活性染料染色实验的操作流程;

3)熟练掌握原液准备及染色操作;

4)掌握活性染料染色的优缺点;

3实验原理。

书山有路勤为径;学海无涯苦作舟

P型活性染料用于棉织物印花的性能评价

摘要:为了评价P型活性染料用于棉织物印花性能,本文进行了该染料在棉织物上的印花实验,优化了实验条件,测试了印花布的各项色牢度、提升性和相对强度。

结果表明:P型活性染料溶解度≥150g/L,不溶物含量活性染料织物印花具有色泽鲜艳,色谱齐全工艺简单,操作方便,拼

色容易,湿处理牢度好等优点,因而被广泛应用,特别是在棉上印花更显

优势。

棉织物以活性染料,碱剂,尿素、防染盐S和原糊等调成色浆印花,经烘干、固色。

染料由色浆转移到纤维上,扩散进纤维内部,在碱性介质

中与纤维发生化学反应,形成共价键固着在纤维上,形成一定的花纹图案。

高档印花布要求活性染料色牢度好、提升力高、相对强度高、色浆稳定

性好、水解染料易洗涤等。

能符合纯棉织物高档印花要求的活性染料较少,因此,对活性染料纯棉印花性能的评价,优选活性染料的工作十分重要。

本文对MarcocionP型活性染料进行印花试验,对印花布的上述指标进行

测试,以确定它能满足市场对高档印花布的质量要求。

1试验

1.1材料和设备

织物:纯棉平布14.6tex乘以14.6tex,524根/10em乘以283根

/10cm。

试剂:Marc℃ionRedP一4BNO1(上海东美化工有限公司)、MarcocionGoldenYellowPRRN一01(上海东美化工有限公司)、Marc℃ionBlueP一3RX(上海东美化工有限公司)、6.5%海藻酸钠原糊、小苏打、尿素、防染盐S、皂洗剂(科凯IJ℃anit~SC)。

专注下一代成长,为了孩子。

毛用活性染料染色的实验报告一、实验目的(1)自行选取染料及设计工艺,掌握活性染料对棉的染色过程,巩固所学的活性染料对棉纤维染色的基本理论知识,学会自己设计工艺处方和工艺条件,并进行染色试验。

(2)学会活性染料吸尽率和固色率的测定二、实验原理(1)染色原理:活性染料是一种含有能与纤维起反应形成共价键的活性基团的染料,常见的活性基团有二氯均三嗪型、乙烯砜型和一氯均三嗪型等三种,它们的反应能力各不相同,所以采用的工艺条件也不同,分别采用低温、中温和高温进行染色。

活性染料染色时通过纤维对染料的吸附、染料扩散进入纤维内部达到上染平衡,加入碱后,染料开始与纤维发生反应而固着,并重新达到一个平衡。

染后进行皂煮,除去并未与纤维固着的染料或水解染料,提高色泽的鲜艳度。

活性染料浸染的上染曲线由于活性染料在水溶液中要发生水解,从而影响活性染料的利用率,为了改善上述情况,现在开发出双活性基团甚至三活性基团的活性染料,可以使活性染料的固色率达到80%以上。

双活性基染料常见的有:含两个相同的一氯均三嗪型如国内KE型活性染料;含一个一氯均三嗪、一个为乙烯砜型的染料如国内M型活性染料。

(2) 固色原理: 活性染料与棉纤维的反应在碱性条件下,纤维素能形成纤维素负离子,能和活性染料发生亲核取代、加成反应,进而形成染料--纤维共价键,二氯均三嗪型较活泼,只需在较低温度下即可反应,而一氯均三嗪型则需在温度较高、碱性较强条件下才能反应。

影响此反应的因素有很多。

染料与纤维与水的反应为平行反应,因为水也是亲核试剂,反应条件机理相同。

染料一经水解即失去与纤维的反应能力,固色率大为降低。

从反应动力学研究得到,固着反应比水解反应快40倍左右,染色时PH一般为10~11为宜,X型可用碱性较弱的小苏打,对K型,则采用Na2CO3、Na3po4,甚至NaOH。

染色温度具体根据不同染料性能而定。

促染用元明粉,加入要掌握一多二早,分批加入的原则。

浴比尽可能小些,以提高固色率。

活性染料的性能指标及测定方法一、溶解性高品质的活性染料商品应有良好的水溶性。

溶解度和配制的染液浓度与选用的浴比大小,加入的电解质多少,染色温度以及尿素的用量等因素有关。

应用于印花或轧染的活性染料,应选用溶解度在100克/升左右的品种,要求染料溶解完全,不混浊,不生色点。

热水能加速溶解,尿素有增溶作用,食盐、元明粉等电解质会降低染料的溶解度。

活性染料溶解时不应同时加入碱剂,以防染料发生水解。

活性染料溶解度的测定方法,有真空过滤法、分光光度法和滤纸斑点法。

滤纸斑点法操作简便,适合工厂实际使用。

测定时,先配制一系列不同浓度的染料溶液,在室温(20℃)下搅拌10分钟,使染料充分溶解。

用1毫升刻度的吸液管伸入试液中部,边搅拌边吸放三次。

然后吸取0.5毫升试液,垂直滴于平放在烧杯口上滤纸上,重复一次。

待晒干后目测试液渗圈,滤纸中以无明显斑点的前一档浓度作为该染料的溶解度,以克/升表示。

有些活性染料的溶液,冷却后呈现混浊的胶体溶液,滴在滤纸上能均匀渗开,无斑点析出,并不妨碍正常使用。

二、直接性直接性是指活性染料在染液中被纤维吸收的能力。

溶解度大的活性染料往往直接性较低,连续轧染和印花应选用直接性低的品种。

浴比大的染色设备如绳状匹染和绞纱染色,应优先采用直接性高的染料。

轧卷(冷轧堆)染色法,染液是通过浸轧转移到纤维上去的,也以直接性稍低的染料容易得到匀染,前后色差少,水解染料容易洗净。

活性染料的直接性大小用平衡上染百分率(即上色率)或色层分析的Rf 值表示。

测定方法(1):纤维材料用漂白丝光的40X40棉府绸装制品2克。

染液浓度0.2克/升,浴比1:20,染色温度分30℃、80℃两档。

测定时将剪成碎块的2克织物,投入到已达到规定染色温度的三颈瓶中(避免水分蒸发),每隔一定时间,在搅拌中吸取染液2毫升(同时补入2毫升的水),测定染液光密度。

第五章染料性能测试纺织品的染色和印花加工中均会用到染料,因此,了解和熟悉常用染料的基本性能,学会常用染料基本性能的测试方法,对于稳定和提高印染产品加工品质具有重要且意义。

染料基本性能测试的主要内容通常包括:力份测试、色光检验、初染性测试、上染率及固色率测定、色牢度测定等。

第一节染料的基本知识染料一般是有颜色的有机化合物,作为染料应对所染的纤维具有亲和力,并且染后具有一定的染色牢度。

染料主要用于毛、棉、化纤、麻、丝等各种纺织品的染色,各种纺织品的染色,主要用水作为染色介质,而所用的染料大多能溶于水,或通过一定的化学处理转变成可溶于水(如还原染料),或通过分散剂的分散作用制成稳定的悬浮液,方可进行染色。

目前所用的染料大部分为合成染料,合成染料具有价格便宜、色谱齐全、染色方便等优点。

而且,随着新型纤维品种的不断增多,各种染料的新品种也不断更新。

一、染料的分类染料可按应用分类和化学结构分类两种。

应用分类是根据染料对纤维的应用性能和应用方法的共性逐步总结和形成的分类方法,适用于染料使用者和对其应用性能的研究;化学结构分类是根据染料共同的基本结构类型或共同基团、各种染料分子结构的共性进行分类,适用于对染料分子结构和染料合成的研究。

(一)应用分类目前印染厂所用的染料大部分是以应用来分类的,染料按应用性能及应用方法的不同主要分为以下几类:1.直接染料直接染料品种多、色谱全、用途广、成本低,分子结构中大多具有磺酸基、羧基等水溶性基团,能溶于水,可在弱碱性或中性条件下直接上染纤维素纤维(一般染粘胶),在弱酸性或中性条件下直接上染蛋白质纤维(一般染真丝),但其色泽不后鲜艳,耐洗、耐晒牢度较差。

目前所用最多的是D型直接混纺染料。

2.活性染料活性染料是一种水溶性染料,分子结构简单,分子中含有一个或一个以上的反应性基团(也称活性基团),在适当条件下,能与纤维素纤维中的羟基、蛋白质纤维及聚酰胺纤维中的氨基等发生反应而形成共价键,因此活性染料又称反应性染料。

纺织染料和染色剂的质量标准及检验方法染料和染色剂作为纺织品染色的重要原料,在纺织工业中具有重要的地位。

为了保证染料和染色剂的质量符合相关标准,需要进行严格的质量控制和检验。

本文将从质量标准和检验方法两个方面详细介绍纺织染料和染色剂的质量标准及检验方法。

一、纺织染料和染色剂的质量标准1. 化学性质标准:纺织染料和染色剂作为有机化合物,需要符合化学性质标准。

其中包括物理状态、溶解性、酸碱度、纯度等指标。

例如,某染料的物理状态应为粉末状,溶解性应达到一定的水溶解性,酸碱度应在一定范围内,纯度需要达到标准要求。

2. 稳定性标准:纺织染料和染色剂在染色过程中需要具有一定的稳定性,以保证染色效果的稳定性和颜色的持久性。

稳定性标准通常包括光稳定性、温度稳定性、酸碱稳定性等指标。

3. 染色效果标准:纺织染料和染色剂的染色效果直接影响着纺织品的色彩和色牢度。

因此,染料和染色剂需要符合一定的染色效果标准,包括色相、亮度、均匀度、染色力等指标。

4. 环境标准:随着环境保护意识的增强,纺织染料和染色剂的环境标准也越来越重要。

环境标准通常包括无毒性、低挥发性、易降解性等指标。

二、纺织染料和染色剂的检验方法1. 化学性质检验方法:化学性质的检验方法通常采用物理方法和化学方法相结合的方式进行。

例如,可以利用色谱仪来检测染料的纯度和成分,利用PH计来测定染料的酸碱度,利用溶解性试验来检测染料的溶解性等。

2. 稳定性检验方法:稳定性的检验方法通常包括光稳定性试验、温度稳定性试验、酸碱稳定性试验等。

例如,可以利用光照箱来进行光稳定性试验,将染料或染色剂暴露在一定光照条件下,观察其颜色变化情况,来评估其光稳定性。

3. 染色效果检验方法:染色效果的检验方法通常采用比色法、显色法和色差计等方法进行。

例如,可以使用比色法来判断染料的色相和亮度,利用色差计来测定染料与标准色样的色差值,来评估染色效果的均匀度和染色力。

4. 环境检验方法:环境标准的检验方法通常包括无毒性试验、挥发性试验、易降解性试验等。

活性染料的性能范文活性染料是一种具有活性基团和染色基团的有机化合物,具有一定的溶解性、稳定性和染色性能。

活性染料的性能主要体现在其色牢度、染色效果、可降解性和应用范围等方面。

下面将对活性染料的性能进行详细介绍。

首先,色牢度是衡量活性染料性能的一个重要指标。

活性染料的色牢度主要与染料分子与纤维分子之间的相互作用力有关,包括静电作用力、疏水相互作用力和范德华相互作用力等。

染料与纤维之间的相互作用力较大,能够使染料分子牢固地结合在纤维上,从而使染色效果持久。

因此,活性染料的色牢度较高,能够保持较长的染色寿命,不易被光、水和化学试剂等因素褪色。

其次,活性染料的染色效果是衡量其性能的另一个重要指标。

活性染料能够均匀地染色各种纤维材料,包括棉、麻、丝、毛、合成纤维和混纺纤维等。

活性染料还具有很好的穿透力和迁移性,能够将染料分子均匀地扩散到纤维内部,从而实现染色颜色的均匀和鲜艳。

活性染料可用于多种染色工艺,例如浸染、打印、喷绘和印花等,能够满足不同工艺的染色需求。

另外,活性染料具有较好的可降解性能。

活性染料在染色过程中与纤维有一定的结合,但在染色后也能够与环境中的水、氧和微生物等发生反应,通过化学和生物降解的方式降解分解。

这种可降解性有助于降低染料对环境的污染和对人体的伤害,符合可持续发展的要求。

因此,活性染料被广泛应用于纺织、印刷和染整等行业,减少了对环境的负面影响。

最后,活性染料具有广泛的应用范围。

活性染料不仅能够用于织物的染色和印花,还可以用于纸张、皮革、塑料、金属和陶瓷等材料的染色和着色。

活性染料还可用于生化分析、荧光标记、生物成像和细胞研究等领域,有很大的应用潜力。

活性染料的应用范围广泛,为各个行业带来了更丰富的颜色选择和更高的染色效果。

综上所述,活性染料具有较高的色牢度、优良的染色效果、良好的可降解性和广泛的应用范围等优良性能。

随着科学技术的不断发展,活性染料还有望进一步提高其性能,提供更多样化的染色效果和更环保的染色方案。

活性染料染色实验报告实验目的:1.掌握活性染料的染色原理和特点。

2.学习活性染料的染色方法。

3.了解活性染料的染色效果。

4.分析活性染料染色的影响因素。

实验仪器和材料:1.活性染料样品。

2.棉织物或其他适合染色的材料。

3.染色槽。

4.染色助剂。

5.盐酸。

实验步骤:1.准备工作:将染色槽清洗干净,测量并记录活性染料样品的质量。

2.设置染色条件:根据染料样品的要求,选择合适的pH和温度。

3.规定染色时间:根据染料样品的要求,确定染色时间,一般在30-60分钟之间。

4.溶液制备:将活性染料样品溶解在适量的水中,并加入适量的染色助剂。

5.染色操作:将准备好的染料溶液倒入染色槽中,加入适量的盐酸调节pH值。

然后将待染物料放入染色槽中浸泡。

6.温度控制:根据染料样品的要求,控制染色槽的温度,通常在50-60摄氏度之间。

7.定时搅拌:在染色过程中定时搅拌染料溶液,以保证染料均匀分布。

8.染色结束:在染色时间达到后,取出染色后的材料,进行水洗、酸洗、碱洗等后处理工序。

9.染色效果评价:通过对染色后的材料进行颜色、染色均匀性、牢度等方面的评价。

实验结果:染色后的材料颜色鲜艳,染色均匀性好,颜色牢度达到一定的要求。

实验讨论:活性染料染色的效果受多种因素影响。

其中,染色时间、温度和pH值是三个主要影响因素。

染色时间过长或过短都会影响染色效果,一般较好的染色时间在30-60分钟之间。

染色温度过高或过低也会对染色效果产生影响,一般适宜的温度在50-60摄氏度之间。

pH值对活性染料的离子化程度有一定影响,过高或过低的pH值会导致染料分子结构的改变,从而影响染色效果。

结论:通过活性染料染色实验的操作,可以得出染色效果良好的结论。

活性染料具有染色速度快、不需要氧化剂等特点,染色效果好。

在染色过程中,适当控制染色条件,可以得到理想的染色效果。

无。

活性染料的性能指标及测定方法

一、溶解性

高品质的活性染料商品应有良好的水溶性。

溶解度和配制的染液浓度与选用的浴比大小,加入的电解质多少,染色温度以及尿素的用量等因素有关。

应用于印花或轧染的活性染料,应选用溶解度在100克/升左右的品种,要求染料溶解完全,不混浊,不生色点。

热水能加速溶解,尿素有增溶作用,食盐、元明粉等电解质会降低染料的溶解度。

活性染料溶解时不应同时加入碱剂,以防染料发生水解。

活性染料溶解度的测定方法,有真空过滤法、分光光度法和滤纸斑点法。

滤纸斑点法操作简便,适合工厂实际使用。

测定时,先配制一系列不同浓度的染料溶液,在室温(20℃)下搅拌10分钟,使染料充分溶解。

用1毫升刻度的吸液管伸入试液中部,边搅拌边吸放三次。

然后吸取0.5毫升试液,垂直滴于平放在烧杯口上滤纸上,重复一次。

待晒干后目测试液渗圈,滤纸中以无明显斑点的前一档浓度作为该染料的溶解度,以克/升表示。

有些活性染料的溶液,冷却后呈现混浊的胶体溶液,滴在滤纸上能均匀渗开,无斑点析出,并不妨碍正常使用。

二、直接性

直接性是指活性染料在染液中被纤维吸收的能力。

溶解度大的活性染料往往直接性较低,连续轧染和印花应选用直接性低的品种。

浴比大的染色设备如绳状匹染和绞纱染色,应优先采用直接性高的染料。

轧卷(冷轧堆)染色法,染液是通过浸轧转移到纤维上去的,也以直接性稍低的染料容易得到匀染,前后色差少,水解染料容易洗净。

活性染料的直接性大小用平衡上染百分率(即上色率)或色层分析的Rf值表示。

测定方法(1):纤维材料用漂白丝光的40X40棉府绸装制品2克。

染液浓度0.2克/升,浴比1:20,染色温度分30℃、80℃两档。

测定时将剪成碎块的2克织物,投入到已达到规定染色温度的三颈瓶中(避免水分蒸发),每隔一定时间,在搅拌中吸取染液2毫升(同时补入2毫升的水),测定染液光密度。

随着染色时间的延长,吸附达到平衡,染液的光密度值不再发生变化。

此时的上染百分率,表示该染料的直接性大小。

测定方法(2):纸上层析(新华#3滤纸),观察各染料斑点上升的高度不同即Rf值不同。

Rf值越大,表示染料与纤维素材料的直接性越小;Rf值越小,则表示直接性越大。

配制0.2克/升的染料溶液,用毛细管在滤纸上点样,晒干后挂在盛有蒸馏水的密闭层析缸中饱和30分钟,然后使滤纸点样的一端与水接触开始层析,待展开剂前沿上升到20厘米时,计算染料斑点的Rf值。

纸上层析法是测定染料直接性的简便方法,但Rf值不完全与染料实际的性能相一致。

三、扩散性

扩散性是指染料向纤维内部移动的能力,升温有利于染料分子的扩散。

扩散系数大的染料,反应速率和固色效率高,匀染和透染程度也好。

扩散性能的好坏,取决于染料的结构和大小,分子越大越难扩散。

对纤维亲和力大的染料被纤维吸附的作用力强,扩散也就困难,通常靠提高温度来加速染料扩散。

染液中加入电解质,染料的扩散系数下降。

测定染料的扩散性能通常采用薄膜法。

取粘胶薄膜(玻璃纸)浸入蒸馏水中,

浸前厚度为2.4丝,浸渍24小时后厚度为4.5丝。

测定时将此薄膜根据需要叠成一定厚度,压在玻璃板下去除气泡。

然后夹在中间有橡皮垫圈的两块夹板中,其中有一块夹板中间有一圆孔,染液只能通过此孔向薄膜层里扩散,将夹板薄膜浸没在20℃的染液中静置1小时,然后取出用水冲洗,观察染液透染薄膜的层数和各层染料色泽。

扩散层数与半染时间存在一定相关性,半染时间短,扩散层数多。

四、反应活泼性

活性染料的反应性通常是指染料与纤维素羟基反应能力的强弱,反应性强的染料在室温、弱碱的条件下即能完成固着,但这反应中的染料稳定性相对较差,容易被水解失去染色能力。

反应性弱的染料需要在较高温度条件下与纤维键合,或使用强碱剂活化纤维纱的羟基,促使染料反应固着在纤维上。

同一型号的活性染料反应性大致相同,反应性的强弱取决于染料活性基的化学结构,其次是染料体与活性基团之间的连接基,对染料的反应性也有一定影响。

此外,还受pH值的影响,一般pH值增加,反应速度会增加。

至于温度,也是影响反应速度的一个因素,温度增加,反应速度就快。

温度每增加10℃,反应速度可提高2—3倍。

因此,在印花以后,经过烘干或汽蒸,便能促使染料与纤维发生反应。