真空精馏塔设计说明书

- 格式:docx

- 大小:927.55 KB

- 文档页数:44

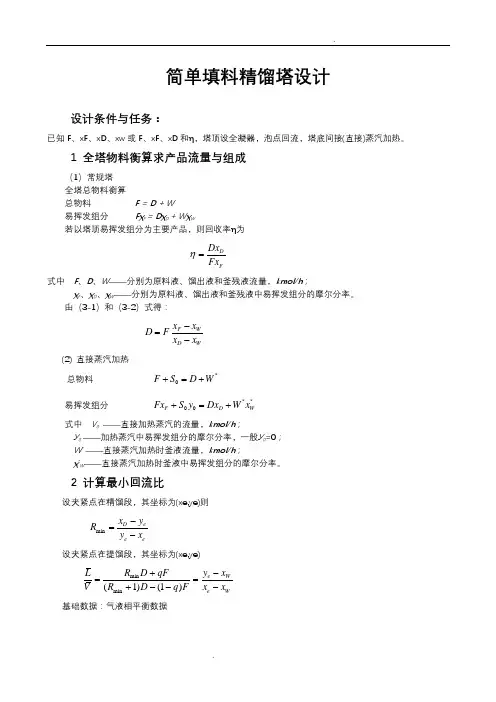

简单填料精馏塔设计设计条件与任务:已知F 、xF 、xD 、xw 或F 、xF 、xD 和η,塔顶设全凝器,泡点回流,塔底间接(直接)蒸汽加热。

1 全塔物料衡算求产品流量与组成(1)常规塔 全塔总物料衡算总物料 F = D + W 易挥发组分 F χF = D χD + W χW 若以塔顶易挥发组分为主要产品,则回收率η为DFDx Fx η=式中 F 、D 、W ——分别为原料液、馏出液和釜残液流量,kmol/h ;χF 、χD 、χW ——分别为原料液、馏出液和釜残液中易挥发组分的摩尔分率。

由(3-1)和(3-2)式得:WD WF x x x x FD --=(2) 直接蒸汽加热 总物料*0F S D W +=+易挥发组分**00F D W Fx S y Dx W x +=+式中 V 0 ——直接加热蒸汽的流量,kmol/h ;У0 ——加热蒸汽中易挥发组分的摩尔分率,一般У0=0; W * ——直接蒸汽加热时釜液流量,kmol/h ;χ*W ——直接蒸汽加热时釜液中易挥发组分的摩尔分率。

2 计算最小回流比设夹紧点在精馏段,其坐标为(xe,ye)则 min D ee ex y R y x -=-设夹紧点在提馏段,其坐标为(xe,ye)min min (1)(1)e W e Wy x R D qF LV R D q F x x -+==+--- 基础数据:气液相平衡数据3 确定操作回流比 min (1.1~2.0)R R =4 计算精馏段、提馏段理论板数① 理想溶液 图解法或求出相对挥发度用逐板计算法求取。

② 非理想溶液 相平衡数据为离散数据,用图解法或数值积分法求取 精馏段 11 RDfN x R x n ndxN dN x x +==-⎰⎰因 111D n n x Ry x R R +=+++所以 ()/Dfx R x n n D n dxN y x x y R =---⎰(4)提馏段 11 SfWN x S x n ndxN dN x x +==-⎰⎰因 11W n n x R y x R R +'+=-''蒸汽回流比(1)(1)(1)(1)V R D q F D F R R q W W W W+--'===+-- 所以 ()/(1)fwx S x n n n w dxN y x y x R ='---+⎰(5)式(4)、(5)中塔板由下往上计数。

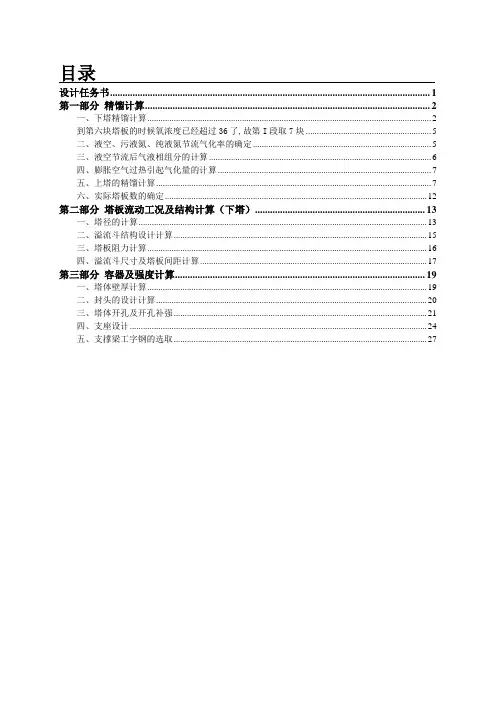

目录设计任务书 (1)第一部分精馏计算 (2)一、下塔精馏计算 (2)到第六块塔板的时候氧浓度已经超过36了,故第I段取7块 (5)二、液空、污液氮、纯液氮节流气化率的确定 (5)三、液空节流后气液相组分的计算 (6)四、膨胀空气过热引起气化量的计算 (7)五、上塔的精馏计算 (7)六、实际塔板数的确定 (12)第二部分塔板流动工况及结构计算(下塔) (13)一、塔径的计算 (13)二、溢流斗结构设计计算 (15)三、塔板阻力计算 (16)四、溢流斗尺寸及塔板间距计算 (17)第三部分容器及强度计算 (19)一、塔体壁厚计算 (19)二、封头的设计计算 (20)三、塔体开孔及开孔补强 (21)四、支座设计 (24)五、支撑梁工字钢的选取 (27)设计任务书已知条件:上塔压力 MPa P 136.0=上下塔压力 MPa P 58.0=下氧产量 h Nm Vo /1000032=氧浓度 %6.992=o y 氮产量 h Nm V N /1000032=氮浓度 %99.992=N y加工空气量 h Nm V K /550003=液空氧浓度 O X21LK%36=过冷度 C t ︒=∆5冷过热度C t ︒=∆20热膨胀空气量14.0=PK V标准空气体积百分含量 20.95%2O ,0.93%Ar ,78.12%2N设计任务:1、三相液体精馏计算—确定上下塔板数;2、塔板动力工况及结构计算—确定塔径、塔板间距、溢流斗个数等;3、容器及强度计算—包括选材、壁厚、封头的选择计算;4、绘制下塔装配图—包括焊接形式及主要装配结构;5、书写设计说明书。

备注:1、 本设计中凡涉及标注1,2,3的均分别表示氧、氩、氮组分;2、 本设计为双高精馏塔,理论塔板数计算为三元逐板计算法;3、 假设纯产品为二元混合物,即纯2O 或2N 中杂质为Ar ;4、本设计中数据多采集自《深冷手册》和压力容器设计国家标准以及部分经验公式。

精馏塔设计书精馏塔是化学和石油工业中常用的一种分离设备,其设计非常重要。

本文将从精馏塔的结构、操作条件、材料选择等方面进行详细介绍和建议,以帮助读者更好地进行精馏塔的设计。

一、结构设计1.1 塔体结构精馏塔的塔体一般分为直立式和横卧式两种类型。

直立式适合于处理高粘度、高沸点和易结晶的物料,横卧式适合于处理低粘度、低沸点和易挥发的物料。

在塔体的结构设计上,需要根据具体的工艺要求,确定塔的高度、直径和壁厚等参数,保证其能够在长期运行中保持稳定的分离效果。

1.2 塔盘结构塔盘是精馏塔的关键部件,其结构应该符合两相流动的要求,在连续计量流量的同时,实现物料的良好分离。

在设计塔盘时,需考虑填料的种类、布置和高度等因素,以保证塔盘的稳定性和分离效率。

二、操作条件2.1 进料方式精馏塔的进料方式有顶进、底进、侧进等多种方式,需根据具体的物料性质、流量和工艺特点等因素来选择。

在进料过程中,需控制进料速度和温度,避免液位过高和温度变化过大导致塔内压力波动,影响精馏效果。

2.2 温度和压力控制精馏塔的温度和压力是影响精馏效果的重要因素。

在运行过程中,需控制塔底温度和塔顶温度,避免出现气液两相不均匀、突然变化和温度不足等现象。

同时,还需控制塔内的压力,保证物料能够在塔内正常流动,达到良好的分离效果。

三、材料选择3.1 塔体材料精馏塔的塔体材料应该根据物料的性质和使用环境等因素选用。

常用的材料有碳钢、不锈钢、玻璃钢和聚合物等。

在选择材料时,需考虑其耐腐蚀性、强度和可焊性等因素,以保证塔体的稳定性和可靠性。

3.2 塔盘材料对于均相物料的精馏,塔盘一般选用不锈钢、有机玻璃或塑料等材料;对于非均相物料的精馏,塔盘则需选用更耐磨、更耐腐蚀的材料,如钛合金和镍基合金等。

总之,精馏塔的设计需要考虑多方面的因素,包括结构、操作条件和材料选择等,以保证其达到良好的分离效果和稳定性能。

通过科学、合理的设计,可实现更加高效、节能的生产过程,大大提高生产效率和质量,为工业生产带来更大的经济效益。

精馏塔说明书一、产品介绍精馏塔是一种用于分离液体混合物的设备,广泛应用于化工、石油、食品等领域。

本说明书将详细介绍精馏塔的结构、工作原理、操作方法以及注意事项。

二、结构与工作原理精馏塔主要由塔体、进料口、出料口、塔板、冷凝器、再沸器等组成。

其工作原理是基于物质的沸点差异,通过加热和冷凝的方式实现液体混合物的分离。

具体来说,精馏塔内的液体混合物经过加热后,部分组分会蒸发并随上升蒸汽进入塔顶的冷凝器,在那里被冷却液化。

而未蒸发的组分会继续留在塔内,通过再沸器加热后再次蒸发,如此反复,直至达到所需的分离效果。

三、操作方法1、开启前检查:检查精馏塔及相关设备是否完好,管道、阀门有无泄漏,冷凝器、再沸器是否正常工作。

2、开启进料口:将待分离的液体混合物加入进料口,注意流量控制,保持稳定。

3、开启加热系统:根据需要调整再沸器的加热温度,使液体混合物在塔内蒸发并上升至冷凝器。

4、开启冷凝器:调整冷凝器的冷却水流量,使上升的蒸汽在冷凝器中被液化。

5、收集产品:将冷凝器下方收集到的液体产品通过出料口导出。

6、调整操作参数:根据实际分离效果,调整加热温度、进料流量等参数,以达到最佳分离效果。

四、注意事项1、操作过程中要保持设备密封性良好,防止泄漏。

2、严格控制加热温度,防止过热引起物料分解或设备损坏。

3、定期检查设备及相关管道,发现泄漏或其他异常情况应及时处理。

4、在操作过程中要保持安全距离,避免直接接触高温设备和液体。

5、如遇紧急情况,应立即停车并采取相应措施。

五、维护与保养1、定期检查设备及相关管道的密封性,发现泄漏应及时处理。

2、定期清理设备内部杂物及沉积物,保持设备清洁。

3、定期检查加热系统和冷却系统的工作情况,确保设备正常运行。

4、根据实际使用情况,适时调整设备的操作参数,以达到最佳分离效果。

5、在停车期间,应对设备进行全面检查和维护,确保设备良好运行。

六、常见问题及解决方案1、分离效果不佳:可能是由于加热温度、进料流量等参数调整不当所致。

前言这次毕业设计是学生在大学期间的最后一次运用4年所学的知识,进行的一个综合性设计。

作为过程装备与控制工程专业的本科生,不仅需要牢固掌握基本的理论知识,还要在设计,实践的过程中学会应用。

正因为如此,认真地去做设计肯定对将来的工作的一次练兵,为今后的发展起到铺垫作用。

课题题目是Φ4500mm常压塔机械设计。

工作介质是原油,地点武汉,最高工作温度360℃,最高工作压力为0.15Mpa。

此常压蒸馏塔应用于炼油工艺过程中期,是最常用的一种单元设备之一。

由于原油具有其独特性,因此在设计时也很有必要去注意一些实际问题。

本设计说明书介绍了设计的主要过程,包括设计的思路。

从材料的选取,结构参数设计和选型,厚度计算,强度与稳定性校核,开孔补强设计,以及主要零部件的制造工艺等,都有基本的叙述。

为做到设计的正确性,合理性,就要严格按照设计原则进行,所有数据必须经过查表和计算得到,同时要考虑实际中存在的问题,比如安装吊运、检修等。

考虑到设备和生产的经济性,设计中遵循最优原则,即在满足基本要求的前提下最大限度地提高经济性和效率。

此书是对整个设计过程的记录以及整合。

全书分为五章,与装配图紧密相连,互成整体。

这次设计工作是由陈世民同学在何家胜副教授的指导以及同学的帮助合作下完成的,在此对提供过帮助的老师和同学表示谢意!但是由于设计者水平有限,肯定会有不妥甚至错误之处,如有发现,请读者指正为谢!编者2010.06.01摘要原油常压蒸馏作为原油加工的一次加工工艺,在原有加工流程中占有举足轻重的作用,其运行的好坏直接影响到整个原有加工的过程。

而在蒸馏加工的过程中最重要的分离设备就是常压塔。

因此,常压塔的设计好坏对能否获得高收益,搞品质的成品油油着直接的影响。

本次设计的常压塔是原油炼制工艺过程的中期塔设备。

设计时要考虑实际要求,遵循塔设备的设计原则,要经历需求分析、目标界定、总体结构设计、零部件结构设计、参数设计和设计实施这几个过程。

目录设计任务书 (1)第一部分精馏计算 (2)一、下塔精馏计算 (2)到第六块塔板的时候氧浓度已经超过36了,故第I段取7块 (5)二、液空、污液氮、纯液氮节流气化率的确定 (5)三、液空节流后气液相组分的计算 (6)四、膨胀空气过热引起气化量的计算 (7)五、上塔的精馏计算 (7)六、实际塔板数的确定 (12)第二部分塔板流动工况及结构计算(下塔) (13)一、塔径的计算 (13)二、溢流斗结构设计计算 (15)三、塔板阻力计算 (16)四、溢流斗尺寸及塔板间距计算 (17)第三部分容器及强度计算 (19)一、塔体壁厚计算 (19)二、封头的设计计算 (20)三、塔体开孔及开孔补强 (21)四、支座设计 (24)五、支撑梁工字钢的选取 (27)设计任务书已知条件:上塔压力 MPa P 136.0=上下塔压力 MPa P 58.0=下氧产量 h Nm Vo /1000032=氧浓度 %6.992=o y 氮产量 h Nm V N /1000032=氮浓度 %99.992=N y加工空气量 h Nm V K /550003=液空氧浓度 O X21LK%36=过冷度 C t ︒=∆5冷过热度C t ︒=∆20热膨胀空气量14.0=PK V标准空气体积百分含量 20.95%2O ,0.93%Ar ,78.12%2N设计任务:1、三相液体精馏计算—确定上下塔板数;2、塔板动力工况及结构计算—确定塔径、塔板间距、溢流斗个数等;3、容器及强度计算—包括选材、壁厚、封头的选择计算;4、绘制下塔装配图—包括焊接形式及主要装配结构;5、书写设计说明书。

备注:1、 本设计中凡涉及标注1,2,3的均分别表示氧、氩、氮组分;2、 本设计为双高精馏塔,理论塔板数计算为三元逐板计算法;3、 假设纯产品为二元混合物,即纯2O 或2N 中杂质为Ar ;4、本设计中数据多采集自《深冷手册》和压力容器设计国家标准以及部分经验公式。

第三章设备选型-精馏塔设计说明书3.1 概述本章是对各种塔设备的设计说明与选型。

3.2设计依据气液传质分离用的最多的为塔式设备。

它分为板式塔和填料塔两大类。

板式塔和填料塔均可用作蒸馏、吸收等气液传质过程,但两者各有优缺点,根据具体情况进行选择。

设计所依据的规范如下:《F1型浮阀》JBT1118《钢制压力容器》GB 150-1998《钢制塔式容器》JB4710-92《碳素钢、低合金钢人孔与手孔类型与技术条件》HG21514-95《钢制压力容器用封头标准》JB/T 4746-2002《中国地震动参数区划图》GB 18306-2001《建筑结构荷载规范》GB50009-20013.3 塔简述3.3.1填料塔简述(1)填料塔填料塔是以塔内的填料作为气液两相间接触构件的传质设备,由外壳、填料、填料支承、液体分布器、中间支承和再分布器、气体和液体进出口接管等部件组成。

填料是填料塔的核心,它提供了塔内气液两相的接触面,填料与塔的结构决定了塔的性能。

填料必须具备较大的比表面,有较高的空隙率、良好的润湿性、耐腐蚀、一定的机械强度、密度小、价格低廉等。

常用的填料有拉西环、鲍尔环、弧鞍形和矩鞍形填料,20世纪80年代后开发的新型填料如QH—1型扁环填料、八四内弧环、刺猬形填料、金属板状填料、规整板波纹填料、格栅填料等,为先进的填料塔设计提供了基础。

填料塔适用于快速和瞬间反应的吸收过程,多用于气体的净化。

该塔结构简单,易于用耐腐蚀材料制作,气液接触面积大,接触时间长,气量变化时塔的适应性强,塔阻力小,压力损失为300~700Pa,与板式塔相比处理风量小,空塔气速通常为0.5-1.2 m/s,气速过大会形成液泛,喷淋密度6-8 m3/(m2.h)以保证填料润湿,液气比控制在2-10L/m3。

填料塔不宜处理含尘量较大的烟气,设计时应克服塔内气液分布不均的问题。

(2)规整填料塔填料分为散装填料、规整填料(含格栅填料) 和散装填料规整排列3种,前2种填料应用广泛。

化工原理课程设计说明书设计题目:设计者:专业:学号:指导老师:200 年月日化工原理课程设计任务书设计题目:设计条件:处理量:进料浓度:处理要求:塔顶浓度(质量)塔底浓度(质量)年工作小时: 7200小时专业:学号:姓名:指导老师:200 年月日目录一、 设计方案简介 1、 精馏塔的操作压力工业精馏过程,按操作压力分类,可分为加压、常压、和真空精馏。

常压下为气态或常压下泡点为室温的混合物,常采用加压蒸馏;常压下,泡点为室温至150℃左右的混合液,一般采用常压蒸馏。

对于分离甲苯-苯的混合液,进料泡点为90.5℃,而且,常压下两物质相对挥发度大,容易分离,所以选择常压精馏,塔顶压力设定为105.325kpa.由于精馏塔选择筛板塔,所以近似认为每层塔板压力降为0.7kpa. 2、进料热状况的确定精馏操作有五种进料方式,分别是冷液加料、泡点进料、汽液混合物进料、饱和蒸汽进料和过热蒸汽加料。

本次设计采用泡点进料即饱和液体进料,这是因为这样操作比较容易,而且在恒摩尔流假设下,精馏段与提馏段上升蒸汽的摩尔流量相等,因此塔径基本相等,在制造上比较方便。

3、精馏塔加热与冷却介质的确定精馏塔加热我们一般采用饱和水蒸气加热,不同的压力对应不同温度的饱和水蒸气。

采用水蒸气的主要原因是第一、物料加热后的温度不是很高;第二、水蒸气比较容易获取,环保清洁。

本设计主要用0.3Mpa 的饱和水蒸气作为加热介质。

通常用的冷却介质主要是冷却水和空气,在选择冷却介质的时候,因地制宜,兰州市地处温带,夏天室外平均温度23℃,因此计算选用20℃冷却水,选择升温15℃,即冷却氺的出口温度为35℃. 4、回流比的确定塔顶回流是保证精馏塔连续稳态操作的必要条件之一,并且回流比是影响精馏分离设备投资费用和操作费用的重要因素,也影响混合液的分离效果。

适宜的回流比是操作费用和设备费用之和为最低时候的回流比。

通常适宜回流比的数值范围为:min )0.2~1.1(R R =由于厂址选择是在兰州市,甲苯和苯也容易分离。

引言塔设备是化学工业,石油化工,生物化工,制药等生产过程中广泛采用的传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

板式塔为逐级接触式气液传质设备,塔内设置一定数量的塔板,气体以鼓泡形式或喷射形式通过塔板上的液层,正常条件下,气相为分散相,液相为连续相,气相组成呈阶梯变化,它具有结构简单,安装方便,压降低,操作弹性大,持液量小等优点,被广泛的使用。

本设计的目的是分离苯—甲苯的混合液,故选用板式塔。

设计方案的确定和流程说明1.塔板类型精馏塔的塔板类型共有三种:泡罩塔板,筛孔塔板,浮阀塔板。

浮阀塔板具有结构简单,制造方便,造价低等优点,且开孔率大,生产能力大,阀片可随气流量大小而上下浮动,故操作弹性大,气液接触时间长,因此塔板效率较高。

本设计采用浮阀塔板。

2. 加料方式加料方式共有两种:高位槽加料和泵直接加料。

采用泵直接加料,具有结构简单,安装方便等优点,而且可以引入自动控制系统来实时调节流量及流速。

故本设计采用泵直接加料。

3. 进料状况进料方式一般有两种:冷液进料及泡点进料。

对于冷液进料,当进料组成一定时,流量也一定,但受环境影响较大;而采用泡点进料,不仅较为方便,而且不受环境温度的影响,同时又能保证精馏段与提馏段塔径基本相等,制造方便。

故本设计采用泡点进料。

4. 塔顶冷凝方式苯与甲苯不反应,且容易冷凝,故塔顶采用全凝器,用水冷凝。

塔顶出来的气体温度不高,冷凝后的回流液和产品无需进一步冷却,选用全凝器符合要求。

5. 回流方式回流方式可分为重力回流和强制回流。

本设计所需塔板数较多,塔较高,为便于检修和清理,回流冷凝器不适宜塔顶安装,故采用强制回流。

6. 加热方式加热方式分为直接蒸气和间接蒸气加热。

直接蒸气加热在一定回流比条件下,塔底蒸气对回流液有稀释作用,从而会使理论塔板数增加,设备费用上升。

故本设计采用间接蒸气加热方式。

7. 操作压力苯和甲苯在常压下相对挥发度相差比较大,因此在常压下也能比较容易分离,故本设计采用常压精馏。

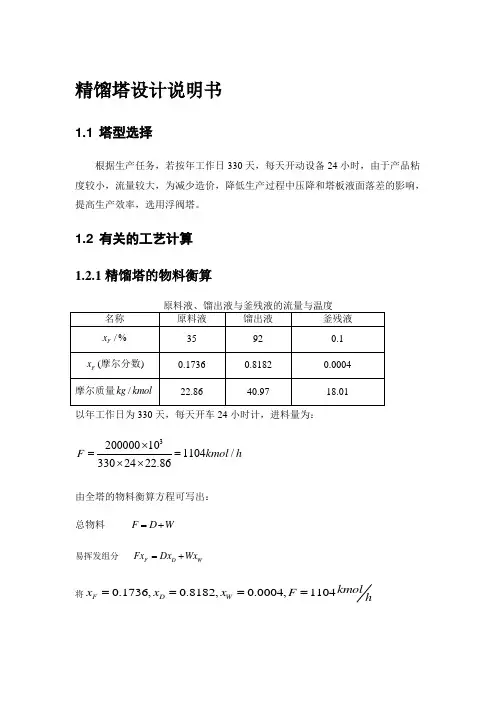

精馏塔设计说明书1.1 塔型选择根据生产任务,若按年工作日330天,每天开动设备24小时,由于产品粘度较小,流量较大,为减少造价,降低生产过程中压降和塔板液面落差的影响,提高生产效率,选用浮阀塔。

1.2 有关的工艺计算 1.2.1 精馏塔的物料衡算以年工作日为330天,每天开车24小时计,进料量为:3200000101104/3302422.86F kmol h ⨯==⨯⨯由全塔的物料衡算方程可写出: 总物料 F D W =+易挥发组分 F D W Fx Dx Wx =+将0.1736,0.8182,0.0004,1104FD W kmolx x x F h ====代入全塔物料衡算方程得:D=234 kmol h ,W=870 kmol h塔顶易挥发组分的回收率=100%99.99%DFDx Fx ⨯= 塔底难挥发组分的回收率=(1)100%95.28%(1)W F W x F x -⨯=-1.2.2 塔板数的确定1.2.2.1 最小回流比及操作回流比的确定由于是泡点进料,0.1736e F x x ==,即过点(0.1736,0.1736)做直线0.1736x =交平衡线于点e ,由点e 可读得0.495e y =,因此:min 0.81820.4951.00560.4950.1736D e e e x y R y x --===--R (适宜)=(1.1~2)min R所以可取操作回流比 1.5R =理论塔板数的确定精馏段操作线方程:10.60.32711D n n n x Ry x x R R +=+=+++ 提馏段操作线方程:1 2.490.0006n m W m L W y x x x L W L W+''=-=-''--回流比R=1,则 1.557.8986.835kmol L RD h ==⨯=;因为是饱和液体进料,则q=1,86.835273.4360.235kmol L L F h'=+=+=q 线方程:0.1736x =在~y x 相图中分别画出上述直线,利用图解法可以求出T N =13 块(含塔釜)其中,精馏段11块,提馏2段块。

第一章 物料衡算与操作线方程1.1间接蒸汽加热方式下的物料恒算总物料衡算 F D W =+易挥发组分的物料衡算 F D W Fx Dx Wx =+式中:F ,D ,W —进料、馏出液和釜残液的流量,/kmol hF x —进料中易挥发组分的组成,摩尔分率 D x —馏出液中易挥发组分的组成,摩尔分率 W x —釜残液中易挥发组分的组成,摩尔分率苯的摩尔质量为78,甲苯的摩尔质量为92. 进料组成 35/35/65/AF A BM x M M =+ 35/7835/7865/92=+ 0.3884= 釜残液组成 2/2/98/AW A BM x M M =+ 2/782/7898/92=+ 0.02351=馏出液组成 99.8/99.8/0.2/AD A B M x M M =+99.8/7899.8/780.2/92=+0.9983= 塔顶馏出液的平均摩尔质量 0.998780.0029278.023D M =⨯+⨯=塔顶馏出液的流量 75.31094.34/3002478.0238D kmol h ⨯==⨯⨯ 全塔物料衡算 F D W =+ F DWF x D x W x =+ 代入相关数据得:252.47/F kmol h =,158.13/W kmol h =1.2精馏段操作线方程1.2.1最小回流比的确定对理想物系或对理想物系偏离不大的情况,最小回流比可直接由下式求得min D q q qx y R y x -=-其中:由以下两式联立求解:1(1)xy xαα=+-11F q q x qy x q q =+++ 选择饱和液体进料,故1q =,q F x x =根据塔顶和塔底组成0.9983F x =,0.02351W x =在苯-甲苯混合液的t x y --附图1中分别查出塔顶和塔底温度为分别为80.15D T C =︒, 109W T C =︒;然后查表1,110.6C ︒和105C ︒时苯和甲苯的饱和蒸汽压表1 不同温度下苯和甲苯的饱和蒸汽压用内插法求得80.15D T C =︒, 109W T C =︒时苯和甲苯的饱和蒸汽压,计算塔顶和塔底的相对挥发度A α和B α80.15D T C =︒时8580.158580.1116.9116.9101.33A P ο--=-- 得 101.49A P kPa ο= 8580.158580.1464640B P ο--=-- 得 96.95B P kPa ο= 塔顶相对挥发度 101.492.5340.06A DB P P οοα===109W T C =︒时110.6109110.6105240240204.2A P ο--=-- 得 229.7A P kPa ο= 110.6109110.6105101.33101.3386B P ο--=-- 得 96.95B P kPa ο= 塔底相对挥发度 229.772.3796.95A WB P P οοα===塔的平均相对挥发度2.45m α===表2 不同温度下苯和甲苯的组成()2.450.38840.60871(1)1 2.4510.3884q q q x y x αα⨯===+-+-⨯最小回流比为 m i n 0.99830.60871.770.60870.3884D q q qx y R y x --===-- 1.2.2适宜回流比的确定根据设计经验,一般物系的适宜回流比为 R = (1.1-2.0) min R 取min 22 1.77 3.54R R ==⨯= 1.2.3操作线方程 精馏段操作线方程10.77970.219911D n n n x Ry x x R R +=+=+++ 提馏段操作线方程''''1''m m w m w L W L qF Wy x x x x L W L W L qF W L qF W ++=-=---+-+-''1 1.36920.00868m m y x +=-第二章 理论塔板数的确定本次设计采用直角梯级图解(M.T.图解法)将逐板计算过程在x y -相平衡图上进行,分别用平衡线和操作线代替平衡方程和操作线方程,用图解理论板的方法代替逐板计算法,则大大简化了求解理论板的过程。

精馏塔课程设计说明书精馏塔课程设计说明书一、课程设计目的本次课程设计旨在让学生深入了解精馏塔的工作原理、设计方法和工程应用,掌握精馏塔的设计步骤和技巧,提高学生的实践能力和创新能力。

二、课程设计内容本次课程设计的主要内容包括:1. 精馏塔工作原理和流程分析;2. 精馏塔设计计算方法;3. 精馏塔设备选型和结构设计;4. 精馏塔的模拟和优化。

三、课程设计流程1. 前期准备:学生需要收集有关精馏塔的文献和资料,了解精馏塔的基本原理和设计方法,并进行市场调研,了解市场需求和行业发展状况。

2. 中期报告:学生需要根据课程设计的具体要求,撰写精馏塔设计分析报告,包括精馏塔工作原理、流程分析、设计计算方法、设备选型和结构设计等内容。

3. 课程设计答辩:学生需要根据中期报告的内容,进行精馏塔设计答辩,回答评委老师的提问和质疑,展示自己的设计思路和创新能力。

四、课程设计成果通过本次课程设计,学生需要最终实现以下成果:1. 熟练掌握精馏塔的工作原理和设计方法;2. 能够独立完成精馏塔的设计和计算;3. 具备良好的团队合作和沟通能力,能够参与实际的工程设计和项目开发。

五、课程设计拓展1. 精馏塔的设计计算主要包括以下步骤:(1) 确定精馏塔的流程和分离要求;(2) 计算精馏塔的尺寸和负荷;(3) 选择精馏塔的设备型号和材料;(4) 进行精馏塔的模拟和优化。

2. 精馏塔的选型和结构设计需要考虑的因素包括:(1) 分离目标和分离效率;(2) 设备材质和耐腐蚀性能;(3) 设备制造工艺和安装要求;(4) 设备效率和节能降耗。

3. 精馏塔的应用领域广泛,涉及到化工、石油、医药、食品等多个领域。

在设计精馏塔时,需要考虑市场需求和行业发展趋势,以便更好地满足行业需求和用户体验。

设计任务书一设计题目乙醇—水精馏塔的工艺设计二设计内容1精馏塔的结构设计及工艺计算2绘制精馏塔工艺条件图三工艺条件1进精馏塔的料液含乙醇30%(质量)2产品的乙醇含量不得低于98%(质量)3残液中乙醇含量不得高于0.2%(质量)4生产能力为日产(24小时)24吨98%(质量)的乙醇产品5操作条件①进料热状态q取1.1②回流比R取1.3Rmin6基础数据①常压下乙醇-水系统x-y数据:相对挥发度α取1.6②E取56%T取0.3m③HT④空塔气速取0.80m/s四设备型式设备型式为板式塔五设计任务1设计方案的确定及说明;2塔的工艺计算;3塔高、塔径尺寸的确定;4设计结果概要或设计一览表;5精馏塔的工作图;6对本设计的评述或有关问题的分析讨论目录(一)设计方案简介.................................................................................................................. - 2 - (二)工艺计算及主体设备设计计算...................................................................................... - 2 - 1.精馏流程的确定............................................................................................................ - 2 - 2.塔的物料恒算................................................................................................................ - 2 -2.1料液及塔顶、塔底产品的摩尔分数....................................................................... - 2 -2.2 料液及塔顶、塔底产品的平均摩尔质量.............................................................. - 3 -2.3 物料恒算.................................................................................................................. - 3 -3.塔板数的确定................................................................................................................ - 3 -3.1理论塔板数的求取................................................................................................... - 3 -3.1.1绘制相平衡图................................................................................................... - 3 -3.1.2 求最小回流比、操作回流比.......................................................................... - 4 -3.1.3 求理论塔板数.................................................................................................. - 4 -3.2全塔效率................................................................................................................... - 6 -3.3实际塔板数............................................................................................................... - 6 -4.塔的工艺条件及物性数据计算[2]................................................................................. - 6 -4.1操作压力................................................................................................................... - 6 -4.2温度[1] ....................................................................................................................... - 6 -4.3平均摩尔质量........................................................................................................... - 7 -4.4平均密度................................................................................................................... - 7 -4.5液体表面张力........................................................................................................... - 8 -4.6液体黏度................................................................................................................... - 8 -5.精馏段气液负荷计算[2]................................................................................................. - 8 - 6.塔和塔板主要工艺尺寸计算[3],[4] ............................................................................... - 9 -6.1塔径........................................................................................................................... - 9 -6.2溢流装置................................................................................................................... - 9 -6.3塔板布置................................................................................................................. - 10 -6.4筛孔数与开孔率..................................................................................................... - 11 -6.5塔的有效高度(精馏段)......................................................................................... - 11 -6.6塔高计算................................................................................................................. - 11 -7.筛板的流体力学验算[5]................................................................................................. - 11 -7.1塔板压降................................................................................................................. - 11 -7.2液面落差................................................................................................................. - 12 -7.3.液沫夹带................................................................................................................ - 12 -7.4漏液......................................................................................................................... - 12 -7.5液泛......................................................................................................................... - 12 -8.塔板负荷性能图[6]......................................................................................................... - 13 -8.1漏液线..................................................................................................................... - 13 -8.2液沫夹带线............................................................................................................. - 13 -8.3液相负荷下限线..................................................................................................... - 14 -8.4液相负荷上限线..................................................................................................... - 14 -8.5液泛线..................................................................................................................... - 15 -9.附图................................................................................................................................ - 17 -10.本设计的评价或有关问题的分析讨论...................................................................... - 19 -附:参考文献符号说明.......................................................................................................... - 19 -(一)设计方案简介塔设备是炼油、化工、石油化工、生物化工和制药等生产中广泛应用的气液传质设备。

广州大学化学化工学院《化工原理》课程设计精馏塔设计设计项目:甲醇—水混合溶液精馏塔设计姓名:班级:11精工学号:指导教师:林璟设计日期:2014年1月6日~14日目录前言 (5)课程设计任务书 (6)第一章设计方案的确定 (7)1.1 概述 (7)1.2基本原理 (7)1.3设计方案原则 (7)1.4 设计步骤 (7)1.5设计方案的内容 (8)1.6操作压力 (8)1.7加热方式 (8)1.8进料状态 (8)1.9回流比 (8)1.10热能利用 (8)第二章精馏塔全塔物料衡算 (9)2.1精馏塔全塔物料衡算 (9)2.2塔板数的确定 (10)第三章精馏塔的工艺条件及有关物性数据的计算 (16)3.1操作压力的计算 (16)3.2操作温度的计算 (16)3.3平均摩尔质量计算 (16)3.4平均密度计算 (17)3.5液体平均张力计算 (19)3.6液体平均粘度计算 (19)第四章精馏塔的塔体工艺尺寸计算 (20)4.1 塔径 (20)4.2精馏塔有效高度计算 (23)第五章溢流装置的计算 (24)5.1 溢流堰 (24)5.2受液盘 (25)5.3 弓形降液管的宽度和横截面积 (26)5.4降液管底隙高度h0 (27)5.5塔板布置及浮阀数目与排列 (28)第六章塔板的流体力学计算 (32)6.1 精馏段流体力学验算 (32)6.2提馏段流体力学验算 (34)第七章塔板负荷性能图 (37)7.1 精馏段塔板负荷性能图 (37)7.2 提馏段塔板负荷性能图 (41)第八章热量衡算 (46)8.1加热介质的选择 (46)8.2冷却剂的选择 (46)8.3热量衡算 (46)第九章精馏塔的结构设计 (51)9.1筒体与封头 (51)9.2 裙座 (53)9.3人孔 (55)9.4吊柱 (55)9.5除沫器 (56)9.6操作平台与梯子 (58)9.7塔板结构 (58)9.8接管 (59)9.9法兰的选择 (60)9.10冷凝器 (60)9.11 塔总体高度设计 (61)第十章设计结果的讨论和说明 (73)参考文献 (65)结束语 (65)附录 (66)前言塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。

精馏塔设计说明书院(部)系化学与化学工程学院所学专业化学工程与工艺年级、班级08级本科一班完成人 ***指导教师***前言工程设计既是工程建设的灵魂,又是科研成果转化为现实生产力的桥梁和纽带,决定着工业现代化的水平。

本设计方案要求设计以精馏塔为核心,根据要求合理和完整的设计一个精馏流程,具体设计任务如下:一、设计任务以精馏塔为核心,要求能根据分离要求合理和完整的设计一个精馏流程,包括储罐,管道,离心泵,换热器,精馏塔等。

还要求能用合适的形式表达设计方案。

包括工艺流程图带控制点的工艺流程图、设备图等。

具体任务为:某工厂生产乙酸丁酯时产生一股物流,含有乙酸乙酯30%(质量分数,下同),乙酸丁酯70%,设计一座常压精馏塔,对上述混合物进行分离,要求塔顶流出液中乙酸乙酯回收率为95%,釜残液中乙酸丁酯的回收率为97%,年处理量7200吨,产品均须冷却到40°C。

塔釜采用外置再沸器,冷公用工程水为循环水(20-30°C),热公用工程为饱和水蒸气,环境温度为20°C。

二、工艺操作条件操作压力:常压进料热状况:冷夜进料,进料温度为60°C回流比:R=6.8塔釜加热蒸汽:0.4MPa(表压)塔板类型:筛板工作日:每年300天,每天24小时连续运行。

三、设计内容:1、计算馏出液和釜残液的流量和组成。

2、采用图解法求出理论板数并确定进料位置。

3、进行筛板式精馏塔的工艺设计,确定塔高、塔径、进料位置等。

4、如果采用填料塔,确定填料层高度(填料类型自选)。

5、设计一合理的工艺流程,并绘制带有主要参数控制点的工艺流程图。

6、计算所设计流程的冷热公用工程用量,并对工艺流程中的任一台换热器进行设计计算,要求采用列管式换热器,计算其主要工艺参数,包括管长、管子规格壳程直径、管程数、壳程数、管子数目等,画出换热器简图,表明接管尺寸。

目录1 板式塔的设计 (1)1.1精馏塔的物料衡算 (1)1.1.1原料液及其摩尔分率 (1)1.1.2物料衡算 (1)1.2进料热状况参数q (1)1.3塔板数的确定 (3)1.3.1理论板层数的求取 (3)1.3.2全塔效率的求取 (3)1.3.3实际板层数的求取 (4)1.4精馏塔的工艺条件及有关物性参数的计算 (4)1.5 精馏塔的塔体工艺尺寸计算 (6)1.5.1 塔径的计算 (6)1.5.2精馏塔有效高度的计算 (7)1.5.3 塔板主要工艺尺寸的计算 (7)1.5.4塔板布置 (8)1.5.5筛板的流体力学验算 (9)1.5.6 塔板负荷性能图 (11)2 辅助设备的选型及计算 (16)2.1塔顶全凝器的设计计算 (16)2.1.1总传热系数的计算 (16)2.1.2传热面积的计算 (17)2.2 工艺结构尺寸 (17)2.3 换热器核算: (19)2.4 填料塔的设计 (21)3 塔设计的评述 (22)参考文献 (26)符号及其意义 (27)1 板式塔的设计1.1精馏塔的物料衡算1.1.1原料液及其摩尔分率乙酸乙酯的摩尔质量kmo Kg M A /11.88= 乙酸丁酯的摩尔质量kmo Kg M B /16.116= 进料组成36.016.1167.011.883.011.883.0=+=Fx 原料液的平均摩尔质量 km kg M m /026.10616.11664.011.8836.0=⨯+⨯= 原料液的流量 F=026.106243001072003⨯⨯⨯=9.43kmol/h1.1.2物料衡算塔顶馏出液乙酸乙酯的回收率:95.0=FD FxDx釜残液中乙酸丁酯的回收率:)1()1(F W x F x W --=0.97总物料衡算:F=D+W乙酸乙酯物料衡算:WD F Wx Dx Fx += 由以上各式解得 D=3.41kmol/h W=6.02kmol/h 95.0=D x 028.0=W x1.2进料热状况参数q根据常压下乙酸乙酯-乙酸丁酯溶液的平衡数据绘出t-x-y 图,如图1。

本科生毕业设计年产15000吨马来酸二甲酯项目真空精馏塔设计说明书学院化工学院专业化学工程与工艺年级2010级姓名杨豪帆指导教师张国亮李阳于涛2014年2 月20 日摘要马来酸二甲酯是一种重要的有机化工原料。

为了满足经济发展对马来酸二甲酯的需求,开展了此年产15000吨马来酸二甲酯项目,本设计中,对真空分离塔进行了工艺设计、结构设计和强度设计校核。

在工艺设计中,涉及了塔径、塔高、填料层高度及压降的计算。

在结构设计中,对塔设备的内件、支座、接管及附件等进行选型和设计。

除此之外,本设计叙述了过程控制方案和开停车方案并给出设备的管道仪表流程简图。

对温度、压力、原料配比、通气速率、反应时间等因素进行了敏感性分析。

考虑到对环境和社会的影响,还进行了HAZOP分析和环境影响评价,形成了一份较为完整的设计。

关键词:真空分离塔,工艺设计,过程控制,分析。

ABSTRACTDimethyl maleate is an important organic chemical raw material. This design focuses on the Dimethyl maleate project with annual production of 15000t, which includes process design, structural design and verification of strength design of vacuum separation tower. In the design of process, involving the calculations of diameter and height of tower, packed bed height and pressure drop. In the structural design,we design and select the internal equipment, bearings, and accessories of the tower. In addition, the design describes the way of process control and gives the Piping and instrumentation diagram, as well as the sensitivity analysis of temperature, pressure, material ratio, aeration rate, reaction time and other factors. Considering the impact on the environment and society, a HAZOP analysis and environmental impact assessment are also involved,Keyword: vacuum separation tower, process design, process control, analysis目录第一章初步设计条件 (1)1.1概述 (1)1.2设计条件与物性参数 (1)1.2.1设计条件 (1)1.2.2物性数据 (2)第二章模拟计算 (4)第三章设计方法说明 (6)3.1综述 (6)3.2塔设备的工艺设计 (6)3.2.1塔径的计算 (6)3.2.2填料层高度计算及分段 (8)3.2.3填料层压降计算 (8)3.2.4塔高的计算 (9)3.3塔设备的结构设计 (9)3.3.1填料支承装置 (9)3.3.2填料压紧装置 (10)3.3.3液体分布装置与液体收集及再分布装置 (10)3.3.4除沫器 (11)3.3.5裙座 (11)3.3.6接管 (11)3.3.7人孔 (12)3.3.8法兰设计 (12)3.3.9保温层设计 (12)3.3.10吊耳 (15)3.4塔设备的强度设计和稳定校核 (15)3.4.1塔壁和封头壁厚设计 (15)3.4.2质量载荷计算 (16)3.4.3自振周期计算 (17)3.4.4风载荷和风弯矩的计算 (17)3.4.5地震设计 (19)3.4.6偏心弯矩计算 (22)3.4.7塔体的强度与稳定校核 (22)3.4.8裙座的计算 (24)第四章过程控制 (25)4.1控制方案概述 (25)4.2 管道仪表流程图 (26)4.3开停工方案 (27)4.3.1真空分离塔开车方案 (27)4.3.2真空分离塔停车方案 (27)第五章敏感性技术分析 (28)5.1回流比对产品浓度影响的灵敏度分析 (28)5.2进料温度对产品浓度影响的灵敏度分析 (28)5.3进料位置对产品浓度影响的灵敏度分析 (29)5.4回流比对釜液产量影响的灵敏度分析 (29)第六章安全、环境因素分析 (30)6.1安全、环境因素分析 (31)6.2 HAZOP分析 (32)参考文献 (33)附录计算举例 (34)1.塔径计算 (34)2.填料层高度计算及分段 (34)3.填料层压降计算 (35)4.法兰设计 (35)5.塔高计算 (35)6.塔壁和封头壁厚设计计算 (35)7.质量载荷计算 (37)8.裙座的计算 (38)9.各接管的设计 (38)第一章初步设计条件1.1 概述本项目为年产15000吨马来酸二甲酯工艺,本文设计精馏工段真空分离塔设备,用于将反应工序所得粗马来酸二甲酯产品提纯,塔顶产品为马来酸二甲酯产品,该馏分为最终所获得产品;塔底馏分为未转换的马来酸单甲酯,该馏分经进料泵送至酯化塔的中部继续精制以获得马来酸二甲酯产品,并在中间加入十二烷基苯磺酸。

本科生毕业设计年产15000吨马来酸二甲酯项目真空精馏塔设计说明书学院化工学院专业化学工程与工艺年级2010级姓名杨豪帆指导教师张国亮李阳于涛2014年2 月20 日摘要马来酸二甲酯是一种重要的有机化工原料。

为了满足经济发展对马来酸二甲酯的需求,开展了此年产15000吨马来酸二甲酯项目,本设计中,对真空分离塔进行了工艺设计、结构设计和强度设计校核。

在工艺设计中,涉及了塔径、塔高、填料层高度及压降的计算。

在结构设计中,对塔设备的内件、支座、接管及附件等进行选型和设计。

除此之外,本设计叙述了过程控制方案和开停车方案并给出设备的管道仪表流程简图。

对温度、压力、原料配比、通气速率、反应时间等因素进行了敏感性分析。

考虑到对环境和社会的影响,还进行了HAZOP分析和环境影响评价,形成了一份较为完整的设计。

关键词:真空分离塔,工艺设计,过程控制,分析。

ABSTRACTDimethyl maleate is an important organic chemical raw material. This design focuses on the Dimethyl maleate project with annual production of 15000t, which includes process design, structural design and verification of strength design of vacuum separation tower. In the design of process, involving the calculations of diameter and height of tower, packed bed height and pressure drop. In the structural design,we design and select the internal equipment, bearings, and accessories of the tower. In addition, the design describes the way of process control and gives the Piping and instrumentation diagram, as well as the sensitivity analysis of temperature, pressure, material ratio, aeration rate, reaction time and other factors. Considering the impact on the environment and society, a HAZOP analysis and environmental impact assessment are also involved,Keyword: vacuum separation tower, process design, process control, analysis目录第一章初步设计条件 (1)1.1概述 (1)1.2设计条件与物性参数 (1)1.2.1设计条件 (1)1.2.2物性数据 (2)第二章模拟计算 (4)第三章设计方法说明 (6)3.1综述 (6)3.2塔设备的工艺设计 (6)3.2.1塔径的计算 (6)3.2.2填料层高度计算及分段 (8)3.2.3填料层压降计算 (8)3.2.4塔高的计算 (9)3.3塔设备的结构设计 (9)3.3.1填料支承装置 (9)3.3.2填料压紧装置 (10)3.3.3液体分布装置与液体收集及再分布装置 (10)3.3.4除沫器 (11)3.3.5裙座 (11)3.3.6接管 (11)3.3.7人孔 (12)3.3.8法兰设计 (12)3.3.9保温层设计 (12)3.3.10吊耳 (15)3.4塔设备的强度设计和稳定校核 (15)3.4.1塔壁和封头壁厚设计 (15)3.4.2质量载荷计算 (16)3.4.3自振周期计算 (17)3.4.4风载荷和风弯矩的计算 (17)3.4.5地震设计 (19)3.4.6偏心弯矩计算 (22)3.4.7塔体的强度与稳定校核 (22)3.4.8裙座的计算 (24)第四章过程控制 (25)4.1控制方案概述 (25)4.2 管道仪表流程图 (26)4.3开停工方案 (27)4.3.1真空分离塔开车方案 (27)4.3.2真空分离塔停车方案 (27)第五章敏感性技术分析 (28)5.1回流比对产品浓度影响的灵敏度分析 (28)5.2进料温度对产品浓度影响的灵敏度分析 (28)5.3进料位置对产品浓度影响的灵敏度分析 (29)5.4回流比对釜液产量影响的灵敏度分析 (29)第六章安全、环境因素分析 (30)6.1安全、环境因素分析 (31)6.2 HAZOP分析 (32)参考文献 (33)附录计算举例 (34)1.塔径计算 (34)2.填料层高度计算及分段 (34)3.填料层压降计算 (35)4.法兰设计 (35)5.塔高计算 (35)6.塔壁和封头壁厚设计计算 (35)7.质量载荷计算 (37)8.裙座的计算 (38)9.各接管的设计 (38)第一章初步设计条件1.1 概述本项目为年产15000吨马来酸二甲酯工艺,本文设计精馏工段真空分离塔设备,用于将反应工序所得粗马来酸二甲酯产品提纯,塔顶产品为马来酸二甲酯产品,该馏分为最终所获得产品;塔底馏分为未转换的马来酸单甲酯,该馏分经进料泵送至酯化塔的中部继续精制以获得马来酸二甲酯产品,并在中间加入十二烷基苯磺酸。

根据可行性研究报告结论,本设备应采用连续精馏形式,塔设备型式选用填料塔,塔内填料使用CY700金属丝网波纹规整填料,回流方式为内回流,分布器采用槽盘式分布器。

选定轻关键组分为马来酸二甲酯,重关键组分为未转化的马来酸单甲酯,由于马来酸二甲酯熔点低沸点高,受高温易分解,故采用减压精馏以降低操作温度,塔顶操作压力为-0.08MPa(G)。

根据本设备的设计要求及工艺总物料衡算结果,可确定对本设备详细设计各项条件。

1.2 设计要求与物性参数1.2.1 设计要求对本设备设计选取轻关键组分为马来酸二甲酯,重关键组分为马来酸单甲酯,总物料衡算结果如下表所示。

进料出料塔顶塔釜摩尔流量kmol/h13.667513.55000.1175体积流量m3/h 1.9352 1.8920.01516质量流量kg/h1939.8931924.60715.286顺酐000甲醇000马来酸单甲酯15.5910.30915.282马来酸二甲酯1920.2621920.2580.004水 4.040 4.04001.2.2 物性数据第二章模拟计算使用Aspen Plus软件进行真空分离塔模拟计算,选用NRTL作为物性计算方法。

使用RadFrac模型进行严格计算。

使用Vary-Design功能优化计算得出理论板数、馏出量、回流比等初步设计参数,并将该初步设计数据作为进一步设计的依据。

模拟计算结果如下:(表格做成三线表)Stage Temperature PressureHeatdutyLiquidfromVapor fromK MPa kW kmol/hr kmol/hr1 423.499 0.02-308.39721.38683 02 424.9091 0.0207 0 8.108416 21.386833 425.9366 0.0214 0 8.064623 21.358424 426.9497 0.0221 0 8.019898 21.314625 427.9595 0.0228 0 7.974171 21.26996 428.9712 0.0235 0 7.927149 21.224177 429.9899 0.0242 0 7.878588 21.177158 431.0202 0.0249 0 7.828327 21.128599 432.0653 0.0256 0 7.776342 21.0783310 433.1268 0.0263 0 7.722784 21.0263411 434.2039 0.027 0 7.668003 20.9727812 435.2928 0.0277 0 7.613465 20.91813 436.7643 0.0284 0 17.00733 17.0032514 441.5796 0.0291 0 16.66189 16.770215 450.8181 0.0298 0 16.45597 16.4247516 462.3579 0.0305 0 16.62683 16.2188317 470.8571 0.0312 0 16.90256 16.389718 475.2181 0.0319 0 17.06927 16.6654219 477.3145 0.0326 0 17.14689 16.8321420 478.5204 0.0333 0 17.18591 16.9097521 479.4105 0.034 0 17.211 16.9487722 480.1876 0.0347 0 17.23125 16.9738723 480.9194 0.0354 242.77760.237135 16.99412气相摩尔组成液相摩尔组成Sta geStageMMM DMM WATER MMM DMM WATER10.0002690.9855670.01416310.0009360.9984730.00059120.0009360.9984730.00059120.00320.9967752.46E-0530.0017960.9978290.00037630.006120.9938641.57E-0540.0028970.9967290.00037340.0098390.9901451.57E-0550.0042930.9953330.00037450.0145130.9854711.58E-0560.0060370.9935880.00037560.0203030.9796811.59E-0570.0081850.9914390.00037670.0273570.9726271.60E-0580.0107880.9888360.00037680.0357930.9641911.60E-0590.0138810.9857410.00037790.045670.9543141.61E-05100.017480.9821420.000378100.0569620.9430221.61E-05110.0215660.9780550.000379110.0695340.930451.62E-05120.0260820.9735380.00038120.0831310.9168531.62E-05130.0363780.9635695.30E-05130.1130950.8869032.23E-06140.1005550.8994422.26E-06140.2727210.7272798.65E-08150.2622220.7377788.77E-08150.5400760.4599242.76E-09160.5333530.4666472.80E-09160.7869990.2130016.93E-11170.7839190.2160817.03E-11170.9201320.0798681.48E-12180.9189970.0810031.51E-12180.9727380.0272622.96E-14190.9723550.0276453.01E-14190.9909990.0090015.79E-16200.9908740.0091265.87E-16200.9970580.0029421.13E-17210.9970180.0029821.14E-17210.9990410.0009592.20E-19220.9990290.0009712.23E-19220.9996870.0003134.32E-21230.9996850.0003154.38E-21230.9998980.0001028.52E-23液相质量组成StageMMM DMM WATER10.0008450.9990817.39E-0520.002890.997107 3.07E-0630.0055280.99447 1.97E-0640.008890.991108 1.96E-0650.0131190.986879 1.98E-0660.0183630.981635 1.99E-0670.0247610.975237 2.00E-0680.0324230.967575 2.01E-0690.041410.958588 2.02E-06100.0517050.948293 2.03E-06110.0631950.936803 2.03E-06 120.0756530.924345 2.04E-06 130.1032240.896775 2.82E-07 140.2528910.747109 1.11E-08 150.514560.48544 3.64E-10 160.7693310.2306699.39E-12 170.9122760.087724 2.04E-13 180.9698870.030113 4.09E-15 190.9900380.0099628.01E-17 200.9967420.003258 1.56E-18 210.9989380.001062 3.05E-20 220.9996540.000346 5.98E-22 230.9998870.000113 1.18E-23第三章 设计方法说明3.1 综述由Aspen 软件模拟结果得到塔板数、回流比、馏出量等重要工艺设计参数,作为填料塔详细工艺设计计算依据,计算项目包括塔的工艺设计和塔的机械设计,机械设计是在工艺设计的基础上进行。