ICT夹具知识解析

- 格式:ppt

- 大小:1.62 MB

- 文档页数:21

郑州瓢虫自动测试设备:ICT测试治具即InCircuitest测试治具的缩写,就是在线检测、测试治具。

是对在线元器件的电性能及电气连接进行测试来检查生产制造缺陷及元器件不良的一种标准测试设备。

它主要用于检查在线的单个元器件以及各电路网络的开、短路情况,具有操作简单、快捷迅速、故障定位准确等特点,ICT测试治具可进行模拟器件功能和数字器件逻辑功能测试,故障覆盖率高,对每种单板需制作专用的针床,这个针床在工业生产上就叫它ICT测试治具。

ICT测试治具的功能:ICT测试治具能够检查制成板上在线元器件的电气性能和电路网络的连接情况。

能够定量地对电阻、电容、电感、晶振等器件进行测量,对二极管、三极管、光藕、变压器、继电器、运算放大器、电源模块等进行功能测试,对中小规模的集成电路进行功能测试,如所有74系列、Memory 类、常用驱动类、交换类等IC。

ICT测试治具通过直接对在线器件电气性能的测试来发现制造工艺的缺陷和元器件的不良。

元件类可检查出元件值的超差、失效或损坏,Memory类的程序错误等。

对工艺类可发现如焊锡短路,元件插错、插反、漏装,管脚翘起、虚焊,PCB短路、断线等故障。

测试的故障直接定位在具体的元件、器件管脚、网络点上,故障定位准确。

对故障的维修不需较多专业知识。

采用程序控制的自动化测试,操作简单,测试快捷迅速,单板的测试时间一般在几秒至几十秒。

在线测试通常是生产中第一道测试工序,能及时反应生产制造状况,利于工艺改进和提升。

ICT测试治具测试过的故障板,因故障定位准,维修方便,可大幅提高生产效率和减少维修成本。

因其测试项目具体,是现代化大生产品质保证的重要测试手段之一。

ICT测试治具的厂家上海艾展电子有限公司的能力:主要能力经验丰富的专业团队致力于装配线、功能FCT夹具软件、硬件的开发和应用、ICT、真空ATE;PCBA系统测试(SYSTEM TEST SOLUTATION)的成绩不斐;包括PCBA 系统测试硬件开发,组立,调试;PCBA软件开发,测试,调试和硬件整合。

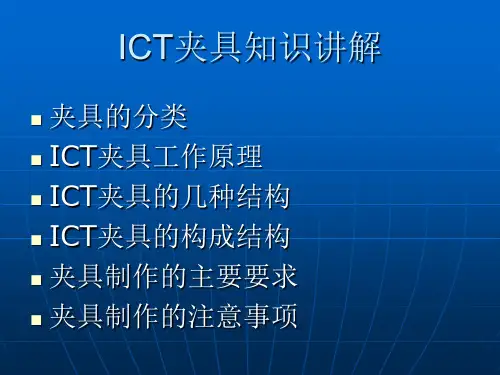

ICT夹具制作规范目录一、ICT功能介绍: (3)1. ICT介绍 (3)二、ICT夹具设计建议: (3)1 ICT的组成 (3)2 单板可生产性布局要求(针对ICT) (4)3 ICT夹具制作需要资料 (4)三、ICT夹具验收: (4)4 ICT夹具测试规格制定方法 (4)5 ICT夹具功能验收 (5)6 ICT夹具外观验收 (5)7 注意事项 (5)8 验收报告 (6)一、ICT功能介绍:1.ICT介绍ICT(In-Circuit Test)在线测试仪,是通过对在线元器件的电性能及电气连接进行测试来检查生产制造缺陷及元器件不良的一种标准测试手段。

它主要检查在线的单个元器件以及各电路网络的开、短路情况,元件类可检查出元件值的超差、失效或损坏,Memory类的程序错误等。

对工艺类可发现如焊锡短路,元件插错、插反、漏装,管脚翘起、虚焊,PCB短路、断线等故障,具有操作简单、快捷迅速、故障定位准确等特点。

ICT在生产中的作用:通过直接对在线器件电气性能的测试来发现制造工艺的缺陷和元器件的不良。

因故障定位准,维修方便,可大幅提高生产效率和减少维修成本。

因其测试项目具体,是生产品质保证的重要测试手段之一。

二、ICT夹具设计建议:1ICT的组成ICT设备+ICT夹具+软件程序ICT设备有飞针式,夹具式;夹具式又分为:气压式和真空式。

2单板可生产性布局要求(针对ICT)1.PCB设计布线除需兼顾功能性与安全性外,更需可生产及可测试。

就可测性需求提供规则供设计布线时参考。

:1.测试点大小建议40mil以上(1mm),极限尺寸为32mil(0.8mm),方形或圆形。

2.测试点之间间距建议50mil(1.27mm)以上,一般要求70mil(1.8mm).3.测试点与元器件之间最小边距20mil(0.5mm),一般设置100mil(2.54mm)。

如有高于3mm零件,测试点与器件距离要120mil(3mm)。

4.测试点布局时考虑整板均匀分布,优选单面布置测试点,后双面布置测试点。

AXI(Advanced eXtensible Interface)是一种总线协议,该协议是ARM 公司提出的AMBA(Advanced Microcontroller Bus Architecture)3.0协议中最重要的部分,是一种面向高性能、高带宽、低延迟的片内总线。

它的地址/控制和数据相位是分离的,支持不对齐的数据传输,同时在突发传输中,只需要首地址,同时分离的读写数据通道、并支持显著传输访问和乱序访问,并更加容易就行时序收敛。

AXI(Automated X-Ray Inspection),自动X射线检测,光学检测系统的一种。

AXI测试技术AXI是近几年才兴起的一种新型测试技术。

当组装好的线路板(PCBA)沿导轨进入机器内部后,位于线路板上方有一X-Ray发射管,其发射的X射线穿过线路板后被置于下方的探测器(一般为摄象机)接受,由于焊点中含有可以大量吸收X射线的铅,因此与穿过玻璃纤维、铜、硅等其它材料的X射线相比,照射在焊点上的X射线被大量吸收,而呈黑点产生良好图像,使得对焊点的分析变得相当直观,故简单的图像分析算法便可自动且可靠地检验焊点缺陷。

AXI技术已从以往的2D检验法发展到目前的3D检验法。

前者为透射X 射线检验法,对于单面板上的元件焊点可产生清晰的视像,但对于目前广泛使用的双面贴装线路板,效果就会很差,会使两面焊点的视像重叠而极难分辨。

而3D检验法采用分层技术,即将光束聚焦到任何一层并将相应图像投射到一高速旋转的接受面上,由于接受面高速旋转使位于焦点处的图像非常清晰,而其它层上的图像则被消除,故3D检验法可对线路板两面的焊点独立成像。

3DX-Ray技术除了可以检验双面贴装线路板外,还可对那些不可见焊点如BGA等进行多层图象“切片”检测,即对BGA焊接连接处的顶部、中部和底部进行彻底检验。

同时利用此方法还可测通孔(PTH)焊点,检查通孔中焊料是否充实,从而极大地提高焊点连接质量。

ICT测试工装培训资料一、ICT 测试工装的概述ICT 测试工装,即在线测试工装(InCircuit Test Fixture),是用于电子电路板制造过程中的一种重要测试设备。

它主要用于检测电路板上的电子元件是否安装正确、电路是否导通以及性能是否符合设计要求。

ICT 测试工装通过与测试仪器相连,向电路板施加特定的测试信号,并收集反馈信号,从而对电路板进行快速、准确的测试。

这种测试方式能够有效地提高生产效率,减少次品率,保证电子产品的质量。

二、ICT 测试工装的组成部分1、测试针床测试针床是 ICT 测试工装的核心部件之一,它由密密麻麻的测试针组成。

这些测试针与电路板上的测试点精确接触,以传输测试信号。

测试针的质量和精度直接影响测试的准确性和可靠性。

一般来说,测试针采用特殊的材料制造,具有良好的导电性和耐磨性。

2、夹具夹具用于固定电路板,确保在测试过程中电路板不会移动或晃动,从而保证测试的稳定性和一致性。

夹具的设计要考虑到电路板的尺寸、形状和重量,以及操作的便捷性。

3、电气连接部件包括电线、连接器等,用于将测试针床与测试仪器连接起来,实现信号的传输和交互。

4、机械结构支撑和保护整个测试工装的结构框架,保证其稳定性和耐用性。

三、ICT 测试工装的工作原理当电路板放入 ICT 测试工装中并固定好后,测试仪器会向测试工装发送测试信号。

这些信号通过测试针床的测试针施加到电路板的测试点上。

电路板上的电子元件和电路会对测试信号做出响应,并将反馈信号通过测试针床传回测试仪器。

测试仪器对反馈信号进行分析和处理,与预设的标准值进行比较,从而判断电路板是否存在缺陷或故障。

例如,如果某个电子元件短路或断路,反馈信号就会与正常情况不同,测试仪器会据此判断出故障,并给出相应的提示。

四、ICT 测试工装的设计要点1、测试点的选择选择合适的测试点是保证测试准确性的关键。

测试点应该分布在电路板的关键部位,如集成电路的引脚、电阻电容的两端等。

ICT测试工艺要求ICT测试工艺要求是指在ICT测试(In-Circuit Test)过程中,对测试工艺所提出的要求。

ICT测试是一种电气测试方法,用于检测电子产品中的各种电路连接是否正确、元器件是否安装正确、元器件值是否符合规范等。

以下是ICT测试工艺要求的详细说明:1.测试设备要求:2.测试环境要求:3.测试夹具要求:测试夹具是ICT测试中非常重要的组成部分,其设计和制造需要满足以下要求:-精确度:测试夹具需要具备高精度的电路连接和信号传递能力,以确保测试结果的准确性。

-稳定性:测试夹具需要具备稳定的结构和连接,以确保测试过程中不出现松动或断开等问题。

-可靠性:测试夹具需要具备可靠的电气和机械性能,以确保测试过程中不出现误判或漏测等问题。

-兼容性:测试夹具需要适配不同类型的电子产品,以实现通用性和高效性。

4.测试程序要求:-准确性:测试程序需要准确识别和分析电路连接、元器件值等信息,并给出准确的测试结果。

-可靠性:测试程序需要具备可靠的执行能力,能够在长时间或大批量测试时保持稳定性和一致性。

-高效性:测试程序需要具备高效的测试速度和处理能力,以提高测试效率和生产效率。

-灵活性:测试程序需要具备一定的灵活性,能够适应不同产品的测试需求和变化。

5.测试结果要求:-准确性:测试结果需要准确反映产品的电路连接、元器件值等信息,以帮助检测和修复问题。

-一致性:测试结果需要在不同测试环境和测试设备下保持一致,以实现测试的可比性和可追溯性。

-可读性:测试结果需要以易读、易理解的方式呈现,以方便操作人员和工程师进行分析和处理。

总之,ICT测试工艺要求是为了保证ICT测试的准确性、可靠性和高效性而提出的一系列要求。

只有满足这些要求,才能有效地检测和验证电子产品的质量和性能。

ict测试原理ICT测试原理。

ICT(In-Circuit Test)是一种用于电子元件和电路板的自动测试技术,它可以在不需要拆卸被测试物品的情况下,通过测试点对被测物品进行全面测试。

ICT测试原理是通过测试夹具将被测物品固定在测试座上,然后利用测试探针对被测物品的测试点进行测试,从而实现全面的电气测试。

ICT测试原理的核心是测试夹具和测试探针。

测试夹具是一种专门设计的夹具,用于固定被测物品并提供测试点的接触。

测试夹具通常由导电材料制成,以确保测试信号的传输质量。

测试探针则是用于与被测物品的测试点进行接触的探针,它们通常由导电材料制成,并具有良好的导电性能和机械性能,以确保测试的准确性和可靠性。

在ICT测试中,测试夹具首先将被测物品固定在测试座上,并确保测试点与测试探针的接触。

然后,测试探针通过测试夹具对被测物品的测试点进行测试,通过发送测试信号并接收被测物品的响应信号,从而实现对被测物品的全面测试。

ICT测试原理的优势在于它可以实现对被测物品的全面测试,并且不需要拆卸被测物品,从而减少了测试成本和测试时间。

此外,ICT测试原理还可以实现对被测物品的高速测试,提高了测试效率和测试精度。

在实际应用中,ICT测试原理通常用于电子元件和电路板的生产测试。

通过ICT测试,可以对电子元件和电路板进行全面的电气测试,确保其质量和可靠性。

同时,ICT测试还可以实现对大批量生产产品的高效测试,提高了生产效率和产品质量。

总之,ICT测试原理是一种高效、可靠的自动测试技术,它通过测试夹具和测试探针实现对被测物品的全面测试,提高了测试效率和测试精度,是电子元件和电路板生产测试中不可或缺的一种技术手段。

學習心得以下為本人最近ICT學習心得:1.對于ICT治具架構的了解。

ICT治具基本是由上模載板、下模載板、針板及底座組成。

2.對于機臺架構的了解。

機臺一般由PC機,測試臺以及治具等幾個部分組成。

3.測試點與探針的介紹。

ICT 測試主要是测试探针接触PCB layout出来的测试点来检测PCBA的线路开路、短路、所有零件的焊情况,可分为开路测试、短路测试、电阻测试、电容测试、二极管测试、三极管测试、场效应管测试、IC管脚测试等其它通用和特殊元器件的漏装、错装、焊点连焊、线路板开短路等故障,并将故障是哪个组件或开短路位于哪个点准确告诉用户。

現我們使用的測試針可分為50mil,75mil,100mil幾種。

若按類型分則可分為尖針,七爪針,冠狀針等。

不同的針用與不同的對應點測試。

如尖針則用與過孔或者焊盤,其針對表面污物,氧化,生銹,穿透性強。

4.關于可測與不可測零件。

ICT可以測試的是以些電阻、電容、二極管等元器件。

無法測試的情況有:1、PCB沒有Layout 測試點或測試點拔除.2、電容值並聯小電容,小電容不可測.3、電容與電感並聯,電容無法測試.4、與低電阻並聯的電容或阻值差異大的電阻並聯無法測試.5、極性電容反向無法測試到.6、無電子零件特性的零件,如:Connector/彈簧/銅柱..5.ICT測試原理ICT(內部電路測試):通過探针接触测试以Drive和Sense到量测值,PC通过计算判断是否通过.计算和测试原理以电学为基础,不同元件(R/L/C/D/Q/IC等)测试方法不同.5.Jet300軟體應用A33现采用JET300进行ICT测试。

其软件操作由很多的快捷键应用:Ctrl+E 进入程式界面ALT+R 当出现测试FAIL时,按此键可自动寻找不良的項目F9 手動調試單個的零件ALT+F9 測試整個頁面ALT+F 尋找項目,元件,針點編號等CTRL+F 對元件編號進行注釋ALT+L 選擇區間先按此鍵在點到所選擇的地方重復此鍵則可選擇這一區間ALT+U 取消區間ALT+Z 把測試值學進標準值SPACE 切換模式ALT+E 尋找零件位置CTRL+O 顯示重測資訊ALT+J 查并聯零件CTRL+P 短路群F2 取消測試點F3 存儲其他应用:狀態設定:在測試頁面,選擇設定——狀態設定位置顯示——LC(將所測結果顯示出來)學習:學習——短/斷路學習將短/斷路情況學習進程式內侦测:单板/多板侦测测试线路板是否良好探针侦测测试探针是否由短路现象TE 范小龍。

ICT测试治具的设计注意点及测试精度、盲点一、测试点的选取:1、尽量避免治具双面下针,最好将被测点放在同一面。

2、被测点选取优先顺序(具体见附A):测试点Test point–DIP 元件脚–VIA 过孔–SMT 贴片脚ICT测试治具二、测试点:1、两被测点或被测点与预钻孔之中心距最好不小于0.050"(1.27mm)。

以大于0.100"(2.54mm)为佳,其次是0.075"(1.905mm)。

2、被测点应离其附近零件(位于同一面者)至少0.100",如为高于3m/m 零件,则应至少间距0.120"。

3、被测点应平均分布于PCB 表面,避免局部密度过高。

4、被测点直径最好能不小于0.035"(0.9mm),如在上针板,则最好不小于0.040"(1.00mm),5、形状以正方形较佳(可测面积较圆形增加21%)。

小于0.030"之被测点需额外加,以导正目标。

6、被测点的Pad 及Via 不应有防焊漆(Solder Mask)。

7、被测点应离板边或折边至少0.100"。

8、尽量避免将被测点置于SMT 零件上,因为可接触锡面太小,而且容易压伤零件。

9、尽量避免使用过长零件脚(大于0.170"(4.3mm))或过大的孔径(大于1.5mm)为被测点,需特殊处理。

三、定位孔:1、待测PCB 须有2 个或以上的定位孔,且孔内不能沾锡,其位置最好在PCB 之对角。

2、定位孔选择以对角线,距离最远之2 孔为定位孔。

3、被测点至定位孔位置公差应为+/-0.002"。

4、定位孔(Tooling Hole)直径最好为0.125"(3.175mm),公差在"+0.002"/-0.001"。

四、其他:附A、测试点位置考虑顺序(每一铜箔不论形状如,至少需要一个可测试点):1、ACI 插件零件脚优先考虑为测试点。

2、铜箔露铜部份(测试PAD),最好能上锡。

3、立式零件插件脚。

4、Through Hole 不可有Mask。

附B、测试点直径1、1mm 以上,以一般探针可达到最佳测试效果。