机床主轴静压浇注轴承的研制

- 格式:pdf

- 大小:417.68 KB

- 文档页数:2

主轴静压轴承的工作原理

1.涡流效应:主轴静压轴承中,通过高速旋转的球壳将液体(通常是

润滑油)转换成涡流。

涡流越大,油膜厚度越薄,反之亦然。

利用介质动

压原理,涡流与轴套之间形成压力差,形成了一个稳定的油膜力,支撑主

轴旋转。

2.压力分布:油膜在轴承内径和外径之间形成一个压力分布区域。

在

轴承内径,润滑油受到轴承载荷的压力作用形成较高的压力,使得油膜的

厚度较大。

在轴承外径,润滑油没有受到载荷的压力,形成较低的压力,

使得油膜的厚度较薄。

这种压力分布的区域,可以使得轴承稳定地旋转。

3.压力梯度:主轴静压轴承通过调整轴套与球壳之间的间隙大小,以

及润滑油的黏度和流量,形成一个良好的压力梯度。

即轴承内径到外径的

压力逐渐降低,在轴承内径形成最高的压力,使得油膜在此处形成最大的

厚度,提供最大的支撑力。

这样可以保证主轴在高速旋转时不会接触到轴

承摩擦表面,减少磨损和能量损失。

4.润滑性能:主轴静压轴承的润滑性能是保证其正常工作的关键。

润

滑油膜不仅能够支撑轴承载荷,还可以降低运动部件的摩擦和磨损。

因此,润滑油的选择和维护都是至关重要的,要求润滑油具有较低的粘度,良好

的氧化稳定性和耐磨损性能。

总结起来,主轴静压轴承的工作原理是通过润滑油膜的静压力支撑主

轴旋转。

这种轴承可以有效地减少摩擦和磨损,提高机器的刚度和稳定性,具有广泛的应用前景。

静压轴承的设计方法(1)

静压轴承是一种常见的工业轴承,它通过液体静压力来支撑和

减少机械设备中的摩擦。

静压轴承的设计方法是非常重要的,它直

接影响轴承的性能和使用寿命。

在本文中,我们将探讨静压轴承的

设计方法,以帮助工程师和设计师更好地理解和应用这一技术。

首先,静压轴承的设计需要考虑到工作条件和要求。

这包括轴

承所承受的载荷、转速、温度、润滑方式等因素。

根据这些条件,

需要选择合适的轴承材料、润滑方式和密封结构。

其次,静压轴承的设计需要考虑到轴承的结构和尺寸。

这包括

轴承的内径、外径、长度、壁厚等参数。

这些参数的选择需要考虑

到轴承所承受的载荷和转速,以确保轴承具有足够的强度和刚度。

另外,静压轴承的设计还需要考虑到轴承的润滑方式。

静压轴

承通常采用液体静压力来支撑轴承,因此需要设计合适的润滑系统,包括润滑油的供给方式、压力和流量控制等。

最后,静压轴承的设计还需要考虑到轴承的制造和装配。

这包

括轴承的加工精度、表面质量和装配间隙等因素。

这些因素直接影

响轴承的性能和使用寿命,因此需要在设计阶段充分考虑。

总之,静压轴承的设计方法是一个复杂而关键的过程,它需要综合考虑载荷、转速、润滑、结构和制造等多个因素。

通过合理的设计方法,可以确保静压轴承具有良好的性能和可靠的使用寿命。

国产大型磨机静压主轴承研制成功

国产大型磨机静压主轴承研制成功

2007年4月,由辽宁科技大学研制的全静压轴承系统作为直径5.03米×6.7米球磨机的主轴承成功投入正常运转,效果良好,填补了国内空白.该球磨机主轴直径1.8米,静压轴承负荷530吨,最大承载能力可达700吨,是目前国内制造的最大静压轴承之一,标志着静压轴承技术在该应用领域又上了一个新台阶.该项目的成功,实现了我国大型球磨机全静压主轴承的国产化,并具有全部自主知识产权.

作者:作者单位:刊名:中国科技成果英文刊名:CHINA SCIENCE AND TECHNOLOGY ACHIEVEMENTS 年,卷(期):2008 ""(3) 分类号:关键词:。

超精密重型机床技术:全静压主轴结构简介随着机械制造技术水平不断提高,对工作母机也提出了更高的要求。

大规格 ( 镗轴直径≥ φ260mm) 数控落地铣镗床的需求量增加,在大规格的同时还要求母机具有高转速、高精度、高复合性等特点。

因此,主轴结构成了铣镗床的关键技术。

现行的铣镗床主轴结构为全主轴滚珠轴承式结构,该结构简单,安装方便,能保证主轴有较高的精度,工作转速高,加装了冷却套后还可以控制主轴因高速而产生的温升。

但对于大规格的机床主轴,由于其对应的主轴轴承需要向国外著名供应商特殊定货,订货周期长,价位高,资源奇缺,无法满足市场的需求。

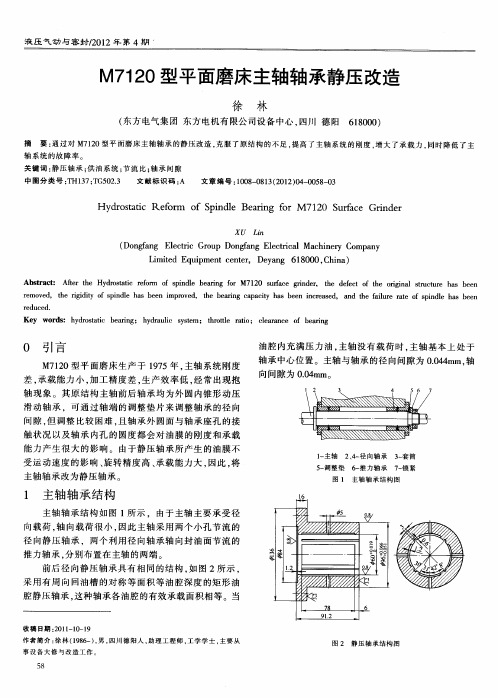

全静压主轴结构全静压主轴结构实施例示意图。

在主轴 1 的两端设置有前径向静压轴承2 和后径向静压轴承3,用来支撑主轴系统,承受主轴上的径向力,在每个径向静压轴承中,设置有两个或两个以上的静压腔19a、19b、19c、……19n 和 20a、 20b、20c、……20n。

平面静压轴承 4 设置在前、后径向静压轴承 2、3 之间,通过锁紧装置 8 固定在前轴承套 5 和后轴承套 7 之间,在平面静压轴承 4 两侧设置有静压腔 21a、21b,平面静压轴承 4 和主轴 1 之间设置有隔垫6,隔垫 6 的宽度应大于平面静压轴承 4 的宽度,用来保证平面静压轴承 4 与前轴承套 5 和后轴承套 7 之间的间隙,在通入静压油后,平面静压轴承 4 与前轴承套 5 和后轴承套 7 之间会有油膜,通过油膜刚度承载主轴的轴向力;整个主轴系统通过静压油的循环带走摩擦阻力产生的热量,便于控制主轴的温度。

所说的平面静压轴承可以是平面推力静压轴承,所说的锁紧装置可以是锁紧螺母。

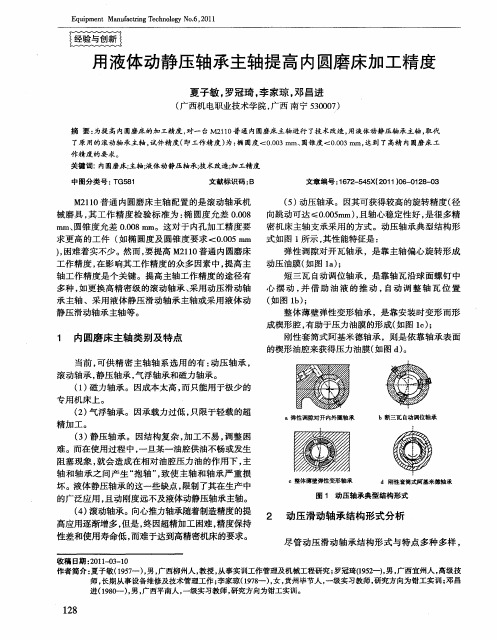

全静压主轴结构液压原理示意图。

串联齿轮泵组12、13、14 按一泵一腔的方式分别连接到前、后径向静压轴承 2、3 和平面静压轴承4 上开的每个静压腔上,保证每个静压轴承的各静压腔内的流量保持一致,组成恒流静压轴承,在每个泵的出口均设置有油路监控装置,即都装有流量继电器 15 和压力继电器 16 对油路实时监控;在串联齿轮泵组前设置有油质提供保证装置,即单独设置有前置齿轮泵 10 为整个油路提供足量的静压油,以及在前置齿轮泵10 的出口设置有精过滤器11 以保证液压油的清洁度。

液体静压、动静压技术在我国机床的发展历史及现况丁振乾【期刊名称】《世界制造技术与装备市场》【年(卷),期】2014(000)002【总页数】4页(P73-76)【作者】丁振乾【作者单位】上海原创精密机床主轴有限公司【正文语种】中文静压支承具有高精度、高刚度、长寿命等一系列优点而得到人们的重视和广泛应用。

最早的液体静压支承的雏形是在1878年巴黎国际博览会上展出的能灵活浮动的展品。

1938年美国加利福尼亚洲的帕罗马尔山天文观测站在200英寸天文望远镜上,首次成功地应用液体静压推力轴承。

该望远镜重量为500t,转速为1转/天,但驱动功率仅需70W。

1945年法国工程师P.Gerard发明了向心静压轴承,并于1948年成功地应用于Gendron磨床砂轮主轴上,在以后的几十年中,静压技术迅速发展,应用范围不断扩大,几乎遍及于整个机械制造行业,包括仪器、冷轧机、雷达天线座等民用与军工的设备上。

为制造精密磨床,国内上海机床厂于1958年首先开展该技术的研究。

随后1959年广州热带机床研究所成立,1962设立专业研究室。

经过五十多年的发展目前该技术已达世界先进水平,不但给新产品设计提供性能良好的轴承,提高了机床及设备的精度和效率,也为旧设备的精化改造提供了技术保证。

以下本文略述我国机床静压技术的发展过程及现况。

一、原理验证阶段 (1958~1960)当时毛细管节流及小孔节流静压轴承国外虽有理论公式,但在机床上的应用实例不多,对于轴承及节流器的具体结构参数甚至缺少资料。

因此只能根据已有的资料对静压轴承进行原理验证,以探讨在磨床上应用的可能性。

第一套静压轴承是装在一台外圆磨床砂轮架上,通过试验,初步验证了计算公式。

以后在上述试验基础上又制造了小孔节流静压轴承砂轮架,供三台磨床 (M7120及M7150型卧轴矩台平面磨床、Y7520W型万能螺纹磨床)生产试用。

如:M7120型平面磨床砂轮架轴承,以0.05~0.10mm的进给量磨削硬度为48HRC的45钢,一次走刀,光洁度即达▽9。

机床主轴静压气体止推轴承静态特性随参数变化规律研究丁泊遥;张建波

【期刊名称】《制造技术与机床》

【年(卷),期】2024()2

【摘要】超精密机床主轴一般采用静压气体轴承支承。

文章应用大型商业计算流体软件Fluent,并结合MATLAB神经网络拟合工具箱,训练拟合出不同参数与轴承承载力及入流质量流量的映射关系函数,基于此,研究了不同参数对单节流孔圆形静压气体止推轴承静态特性影响的规律。

首先,将计算的压力分布与文献中的实验数据进行对比,来验证计算模型与边界的正确性;然后,采用MATLAB神经网络拟合工具箱,训练拟合出轴承半径、节流孔孔径、气膜厚度和外界供气压力与轴承承载力及入流质量流量的映射关系函数;最后,研究了静压气体止推轴承外部供气结构对轴承压力分布的影响;气膜厚度、节流孔直径和供气压力对轴承承载力及入流质量流量的影响。

结果表明:外部供气结构对轴承压力没有明显的影响;气膜厚度减少、孔径和外界供气压力的增大会增大轴承的承载力;气膜厚度、孔径和外界供气压力的增大都会增大入流质量流量。

【总页数】6页(P18-23)

【作者】丁泊遥;张建波

【作者单位】中国通用技术(集团)控股有限责任公司;中国航发湖南动力机械研究所【正文语种】中文

【中图分类】V231.96;TH133.37

【相关文献】

1.单连续狭缝气体静压止推轴承的静态特性研究

2.微孔节流气体静压止推轴承的静态特性研究

3.高速电主轴空气静压止推轴承参数特性研究

4.精密钻削电主轴静压气体止推轴承润滑参数动态优选设计

5.动静压混合气体箔片止推轴承静态特性研究

因版权原因,仅展示原文概要,查看原文内容请购买。