最新8000kN立柱试验台结构设计

- 格式:doc

- 大小:4.34 MB

- 文档页数:117

1 立柱试验台总体结构方案设计1.1 课题研究背景和意义液压支架的立柱以乳化液为工作介质,在液压支架支护采煤工作面顶板、破碎顶板方面起到了至关重要的作用。

液压支架立柱的可靠性及安全性直接关系到矿井生产的正常化及煤矿工人的人身安全。

随着中国煤炭工业的不断发展,国家对安全生产治理力度的加大,对矿用机电设备检测技术提出了更高的要求。

由于我国煤炭工业迅猛发展,大型综采配套现代化矿井逐年增加,液压支架的使用量逐年上升,并且随着技术的革新,单根立柱的缸径已经突破400mm,额定工作压力突破43MPa,额定工作阻力达到5400kN,向大缸径、超高压、大工作阻力发展是矿用液压支架发展的大势所趋,相信在不久的将来,单根工作阻力超过8000kN的立柱便会设计制造并投产使用,到那时检修量和实验的工作量也大大增加。

液压支架立柱检测设备是生产和研制高产高效液压支架的关键设备,面对迅速发展的支护技术,需要有一种能够快速、准确地检测如此大缸径、大工作阻力液压支架立柱的实验台。

为此本文设计了这台能够准确检测单根额定工作阻力为8000kN液压立柱的实验台。

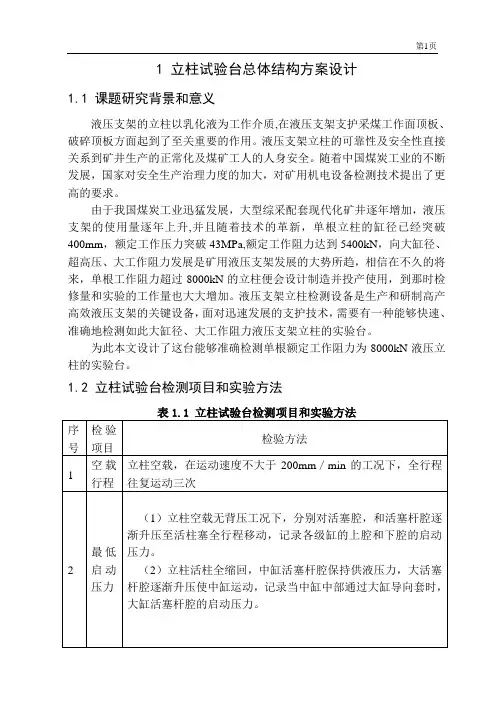

1.2 立柱试验台检测项目和实验方法1.3 拟定试验台总体结构方案分析以上标准和试验方法,测试立柱的试验台主要由:承载机构、加载机构、压力检测机构、电气控制部分组成。

本试验台的加载系统和试验台承载框架是这次毕业设计的主要内容,下面从这两方面入手,确定方案。

加载方式有很多种,例如有机械加载、电加载、液压加载等方式。

液压加载系统与其他加载方式相比较具有简单易行,可以实现无级变速连续加载,所需元件数量少,能远距离控制,运动件的惯性小,能够频繁换向,传动工作平稳等优点,所以本试验台加载系统选用液压系统。

液压加载系统分别选用液压油外加载系统和乳化液内加载系统,这种液压系统结构简单,维修方便。

按照设计要求主要设计试验台的外加载泵站、加载液压缸、增压液压缸、泵站油箱、联结罩、联轴器、增压缸、活塞杆、加载缸导向套等关键零部件。

试验台液压系统结构设计3.1 激振器设计液压激振器能够输出力、位移、速度等一系列参量。

它是系统的执行元件。

液压激振器要符合静态试验下各参量的输出要求。

同时还要考虑油源系统的开发,激振器本身的安装,电液伺服阀的选取,活塞轴的密封等具体要求。

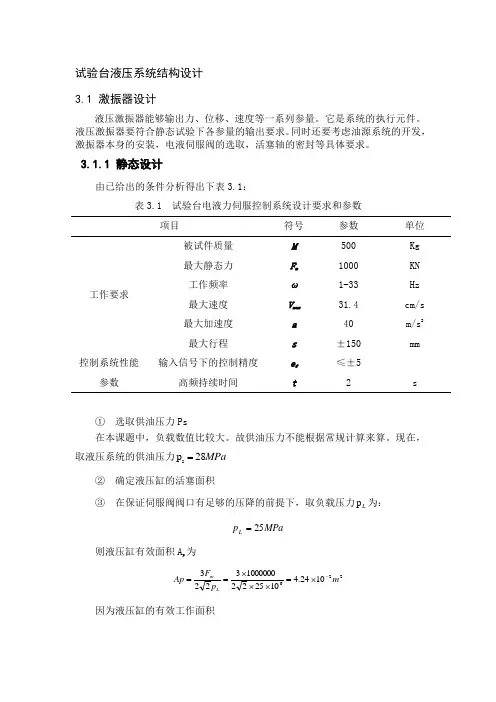

3.1.1 静态设计由已给出的条件分析得出下表3.1:表3.1 试验台电液力伺服控制系统设计要求和参数项目符号 参数 单位 工作要求 被试件质量M 500 Kg 最大静态力F m 1000 KN 工作频率ω 1-33 Hz 最大速度V max 31.4 cm/s 最大加速度a 40 m/s 2 最大行程s ±150 mm 控制系统性能参数输入信号下的控制精度 e f ≤±5 高频持续时间t 2 s① 选取供油压力Ps在本课题中,负载数值比较大。

故供油压力不能根据常规计算来算。

现在,取液压系统的供油压力MPa 28p s =② 确定液压缸的活塞面积③ 在保证伺服阀阀口有足够的压降的前提下,取负载压力L p 为:MPa p L 25= 则液压缸有效面积A p 为2261024.410252210000003223m p F Ap L m -⨯=⨯⨯⨯== 因为液压缸的有效工作面积对于未知数缸筒直径D 与活塞杆直径d,按工作压力可取为d /D =0.7,代入上式得查相关手册得直径圆整为D =320mm,且取d =220mm 。

则校核有效面积得 查《机械设计手册》选取液压缸型号为 YHG1G320/220×150LF 3L 1Q图3.1液压缸结构示意图3.1.2 计算激振器的性能参数液压系统的最大流量为(速度按照31.4cm/s 计算):由前面的计算可知,液压激振器有效活塞面积为4.24×104mm 2。

由此可得此时系统所需要的最大的峰值流量为798.6L/min(速度按31.4cm/s 计算)。

选择蓄能器组,计算系统所需的平均流量N Q :)(422d D A p -=πmm m A D p325325.051.01024.4451.042==⨯⨯⨯=⨯=-ππ2422221024.4)220320(4)(4mm d D A p ⨯=-=-=ππmax2Q Q N π=得系统平均流量min /4.508L Q N =系统的最小流量min Q 为min /31L (速度按照s /cm 2.1计算)。

液压支架立柱千斤顶试验台原理液压支架立柱千斤顶试验台,这个名字听起来就像是从科幻电影里跳出来的高科技玩意儿,其实它就是在煤矿、隧道施工里,用来测试和支撑设备的一种重要工具。

说白了,它就像是建筑工地上的“超级英雄”,默默无闻却又不可或缺。

你想啊,工人在深深的地下忙活,搞不好一块大石头就掉下来了,要是没有这些千斤顶撑着,那可就真是“九死一生”了。

先说说这液压的原理。

其实啊,液压这个概念并不复杂。

想象一下你用手挤压一个海绵,水就会在海绵里四处移动。

液压就是利用液体的压力来做功。

千斤顶就像一个巨大的海绵,下面的液体一受力,整个装置就可以“蹭”的一下把重物顶起来,真是神奇得很。

有人说,千斤顶就像是一位沉默寡言的壮汉,虽然不怎么说话,但一旦出手,立马让人刮目相看。

试验台的工作原理其实也差不多,咱们就把它想象成一个巨大的实验室。

工人把各种设备放在上面,然后通过千斤顶来施加压力,看看这些设备到底能承受多大的力量。

有点像是给这些机械“做个体检”,一旦出现问题,立马就能发现,真是一种“未雨绸缪”的好办法。

就好比我们上学时,老师总是让我们做模拟考试,目的不就是让我们提前知道自己哪儿不行嘛?更有趣的是,液压支架可不是一个简单的工具。

它不仅要承受巨大的重量,还得有非常高的稳定性。

这就像是在一座高楼上,大家都在担心有没有安全隐患。

这时候,液压支架就得像一位精明的保安,守护着所有人的安全,让大家安心工作。

试验台上,液压支架的每一次升降,都是对其性能的检验。

如果它能轻松应对各种压力,那就是“英勇无畏”,要是失败了,那就得认真“反省”了。

说到这里,你可能会问,这些设备怎么测试呢?其实也没那么复杂。

每次测试前,工程师都会仔细检查设备,确保它们没有任何问题。

然后就像是在玩游戏一样,慢慢加大压力,看看支架能撑到什么时候。

有的支架可能会“咯吱”一声,似乎在抗议,像极了我们加班时发出的声音;有的则稳如老狗,毫不动摇,简直让人刮目相看。

除了测试,液压支架的使用还有个重要目的,那就是支撑。

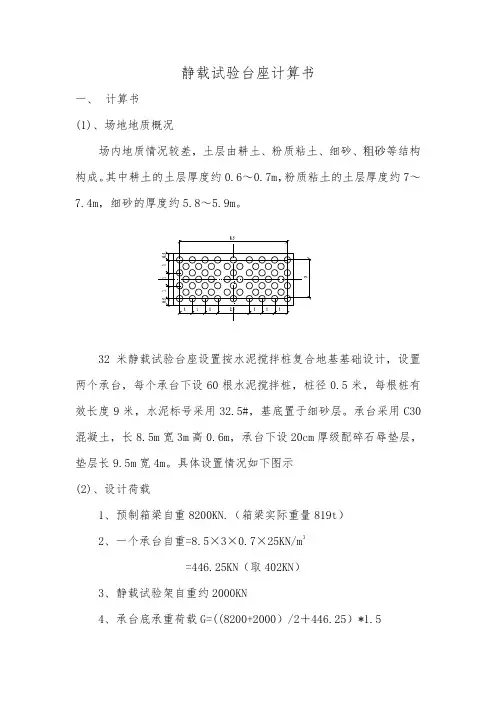

静载试验台座计算书一、计算书(1)、场地地质概况场内地质情况较差,土层由耕土、粉质粘土、细砂、粗砂等结构构成。

其中耕土的土层厚度约0.6~0.7m,粉质粘土的土层厚度约7~7.4m,细砂的厚度约5.8~5.9m。

32米静载试验台座设置按水泥搅拌桩复合地基基础设计,设置两个承台,每个承台下设60根水泥搅拌桩,桩径0.5米,每根桩有效长度9米,水泥标号采用32.5#,基底置于细砂层。

承台采用C30混凝土,长8.5m宽3m高0.6m,承台下设20cm厚级配碎石辱垫层,垫层长9.5m宽4m。

具体设置情况如下图示(2)、设计荷载1、预制箱梁自重8200KN.(箱梁实际重量819t)2、一个承台自重=8.5×3×0.7×25KN/m3=446.25KN(取402KN)3、静载试验架自重约2000KN4、承台底承重荷载G=((8200+2000)/2+446.25)*1.5=8319.4KN(按荷载1.5倍计算)(3)计算内容1、单桩竖向承载力特征值(建筑地基处理技术规范JGJ79-2002) (1)同时应满足 (2)桩周长:Up=0.5×3.14=1.57m桩截面面积:Ap=0.52 ×3.14÷4=0.196m2桩身强度折减系数η,干法可取0.20~0.30;湿法可取0.25~0.33,本计算取η=0.33 fcu—与搅拌桩桩身水泥土配比相同的室内加固土试块(边长为70.7mm的立方体,也可采用边长为50mm的立方体)在标准养护条件下90d龄期的立方体抗压强度平均值(kPa);本计算取fcu=1.5Mpa(实际强度需请试验室取样确定)根据《岩土工程勘察报告》搅拌桩土层结构:桩长范围土层名称土厚li(m)桩侧土磨擦阻力特征值(qsia)(Kpa)桩端土阻力(qp:未修正承载力特征值) (Kpa)α——桩端天然地基土的承载力折减系数,取0.6得(1)式中Ra=1.57×(3.5×12+2.7×12+1×12+1.8×15)+0.6×140×0.196=191.78KN得(2)式中Ra=0.33×1.5×0.196×1000=97KN单桩竖向承载力特征值取(1)(2)中最小值得:Ra=97KN2、复合地基承载力特征值f spk>f=G/A=8319.4/(8.5×3)=326Kpaβ—桩间土承载力折减系数,宜按地区经验取值,如无经验时可取0.75~0.95,天然地基承载力较高时取大值,本计算取0.75。

1 液压支架立柱千斤顶修理与试压试验存在的问题1.1 拆解工具的特殊性在液压支架立柱千斤顶修理过程中,首先需要导向套进行拆解作业,而导向套置于缸体外端,承受外部荷载对活柱形成的横向作用力,这就需要导向套应当具备较大强度、较高的致密性以及较强的耐腐蚀性,因此,导向套结构组成较为复杂,目前,用于立柱千斤顶的导向套主要包括内螺纹联接导向套、外螺纹联接式导向套、挡套固定式导向套以及钢丝挡圈固定式导向套四种结构,其结构类型多样,用于维修拆解作业的扳手应当与导向套结构相适应,才能顺利完成拆解作业,正是由于扳手的特殊性,才导致导向套的拆解过程需要多种不同类型的扳手的支撑,无形当中就影响了拆解工作效率。

1.2 活柱拆解工作量大拆解千斤顶活柱时,首先需要取出底阀,这一过程对维修人员的专业性要求较高,因此,在拆解之前,需要制订科学系统的拆解方案,这就增加了拆解工作的难度与工作量。

与此同时,由于立柱试压试验需要借助于人工力量完成柱体翻转工序,实际操作难度较高,如果违反正确的操作规程,将严重威胁作业人员的生命安全。

2 液压支架立柱千斤顶修理工艺改进要点分析2.1 改变拆解顺序如果按照过去的拆解顺序,首先对外大缸导向套进行拆解作业,然后再拆解中缸导向套,这种拆解方法的弊端是难以单独完成中缸导向套的拆解工作,这时,如果对钢板进行焊接作业,就会损伤柱面,缩短缸体的使用寿命。

另外,立柱与工装扳手的自重量大,拆解过程中频繁的更换扳手或者反复的吊装作业都会增加工作量,而影响生产进度。

针对这种情况,经过缜密研究决定,改变支架立柱的顺序,首先拆解中缺导向套,最后再对大缸导向套进行拆解作业。

2.2 设计专用的拆解工装扳手为了弥补频繁更换工装扳手的缺陷,解决拆解效率低的问题,技术人员结合缸体导向套与缸底的特性和结构组成,对扳手工具进行改进,即把用于拆解大缸导向套的扳手与原拆解扳手焊接成一个整体,使之与棘轮相接,同时,在扳手液压支架立柱千斤顶修理及试压试验改进赵永亮(唐山开滦铁拓重型机械制造有限责任公司 河北 唐山 063100)摘要:液压支架作为控制井下采煤工作面矿山压力的结构物,在保障煤矿安全生产方面发挥着至关重要的作用。

拐角处有不同程度大小漩涡存在,漩涡存在与流线性质有关,因为流线不能相交,也不能转折,流束内外流线均不能穿越流束表面,所以形成漩涡,并且各分支管路上由于压力和速度较大,形成的漩涡比较大,漩涡强度比较强,相对主管道上速度和压力小,而漩涡也小,漩涡强度比较弱,由于有漩涡存在则必然消耗流体的动能,而消耗的能量会产生噪声。

能量消耗越大,产生的噪声也越大。

根据计算和分析结果可以确定,在分岔管路的支管路上产生的局部能量损失占主要的部分,从而改进支管路以减少能量损失。

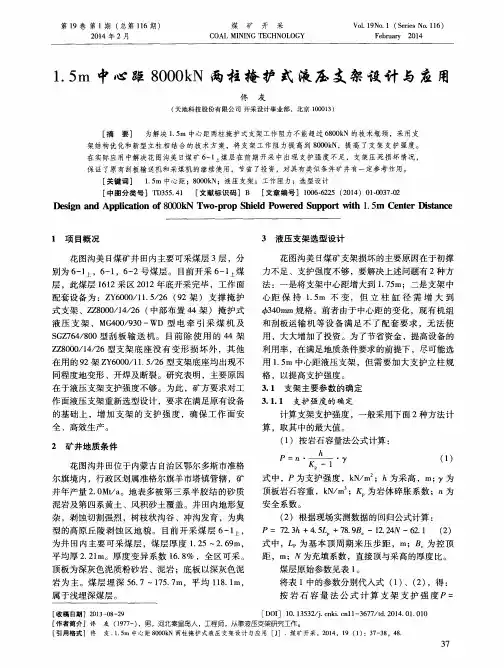

参考文献:[1]许同乐.液压破碎锤内锥阀中流道流场的数值分析[J ].润滑与密封,2006(3:105-107.[2]王元汉.有限元法基础与程序设计[M ].广州:华南理工大学出版社,2001.[3]高殿荣,王益群.分岔管道流场有限元模拟与能量损失机理的分析[J ].机床与液压,2001(6:34-35.作者简介:许同乐(1965-,山东临朐人,博士研究生,主要从事液压与控制方面的教学与研究,发表论文50余篇.收稿日期:2009-02-21煤矿机械Coal Mine MachineryVol.30No.12Dec.2009第30卷第12期2009年12月!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!引言随着煤矿高产高效综采设备的发展,对高端液压支架及各组成部分的工作性能提出了更严格的要求。

立柱作为液压支架的重要组成部分,同样面临着严峻的考验。

为尽快同国际煤机市场接轨,新型立柱试验台的研制已到了迫在眉睫的地步。

本文以神华ZY16800/32/70立柱的工作参数为例,对立柱试验台液压系统的要求及主要参数设置进行了讨论,并采用仿真计算的方法验证该系统的可行性。

1液压支架立柱试验的要求目前,我国液压支架立柱生产厂家对液压支架立柱的试验项目主要依据我国煤炭标准MT313-92《液压支架立柱技术条件》并同时参考液压支架立柱、千斤顶的欧洲标准EN1804-2。

30000kN液压支架试验台的设计研究【摘要】30000kN液压支架试验台是我公司自主研制的新型液压支架试验台,能够满足目前国内生产的各种架型的试验需要,且能够实现试验台操作和液压支架试验的自动化控制,数据由计算机自动采集和贮存。

具有安全性、实用性、先进性和前瞻性。

目前是国内最大的四柱式液压支架试验台。

【关键词】液压支架;试验台;自动化控制前言目前我公司已具备生产初撑力为12000kN的大型液压支架的能力。

按照国家规定,如果液压支架生产企业不具备大型液压支架的试验能力,将不允许生产初撑力为5000kN以上的液压支架。

因此,我公司原有的6000kN液压支架试验台已满足不了液压支架出厂试验的要求。

为了公司的发展和满足各架型液压支架试验的需要,我们自主研发了30000kN液压支架试验台。

该试验台能够满足上述大架型液压支架的试验能力,为我公司生产大架型液压支架提供了必要条件。

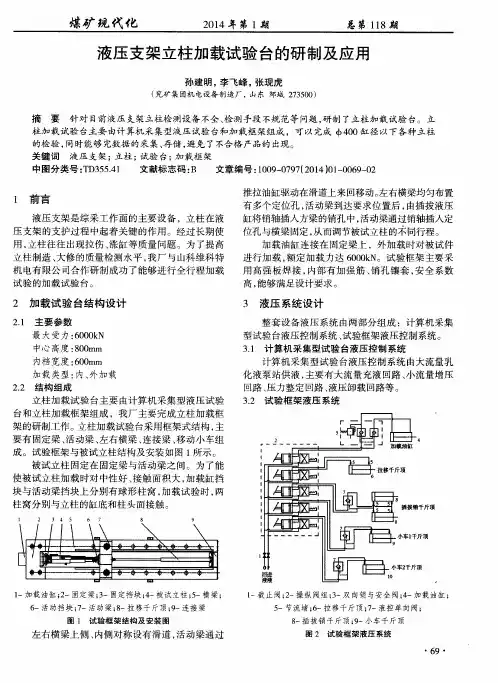

1.现有6000kN试验台的局限性通过对公司现有的6000kN试验台的研究分析,发现该试验台结构不合理,活动梁和底座为为铸造分体结构,用螺杆连接在一起。

活动梁、底座与立柱用卡块连接,使立柱截面大大减少。

这样就使试验台的强度大幅降低,而且活动梁的升降和固定比较麻烦,工作效率低,劳动强度大。

2.30000kN液压支架试验台介绍根据采煤工作面的顶底板条件、煤层厚度、煤层倾角、煤层的物理机械性质等的不同,设计出的液压支架呈现出不同的类型和不同的结构尺寸。

通过试验台模拟加载可从宏观上控制和掌握液压支架性能的优劣,液压支架试验台的性能必须满足多种形式和大范围液压支架的测试。

该试验台在设计上本着安全性、实用性、先进性和前瞻性的理念,不仅能满足多种架型,特别是较大架型,多种形式试验,还能实现液压支架进出、位置调整、试验数据自动输出和整架试验的全自动控制。

2.1液压支架试验台的主要技术参数(1)额定试验载荷:垂直加载力30000kN,水平加载力6000kN;(2)试验高度:1100~7100mm;(3)框架内部空间尺寸:8000×3500×7100(长×宽×高);(4)外形尺寸:8600×10800×12000(长×宽×高);(5)系统额定压力:31.5MPa;(6)升降油缸行程:6000mm,升力/降力:633/197KN;(7)插拔销油缸行程:900mm,推力/拉力:631/359KN;(8)抬底油缸:行程:150mm,推力/拉力:385/186KN;(9)底调油缸:行程:500mm,推力/拉力:631/359KN。

8000k N立柱试验台结构设计中国矿业大学毕业设计8000kN立柱试验台结构设计8000kN leg, post test-bed structural design 仅供学习与交流,如有侵权请联系网站删除谢谢2中国矿业大学毕业设计任务书学院应用技术学院专业年级机械工程及自动化学生姓名崔蕾蕾任务下达日期:2007年 3 月 25 日毕业设计日期: 2007 年3 月25 日至 2007 年 6 月 15 日毕业设计题目:8000kN立柱试验台结构设计8000kN leg, post test-bed structural design毕业设计专题题目:毕业设计主要内容和要求:一、了解试验台的试验内容:二、设计立柱试验台框架及液压加载系统。

三、设备主要技术参数试验长度: 1600~6500 mm试验缸径:Ф220(工作阻力1597kN)~Ф500mm(工作阻力8443kN)承载能力: 18000 KN额定加载: 15000 KN最大加载: 17000 KN加载行程: 1200 mm平均加载速度: 200mm/min控制方式:电脑智能化控制试验台控制:液压系统控制立柱控制:乳化液系统控制装机功率: KW仅供学习与交流,如有侵权请联系网站删除谢谢3规范标准:欧洲标准设备重量: Kg外形尺寸LxBxH: 12000×3000×2400 mm×mm×mm 院长签字:指导教师签字:仅供学习与交流,如有侵权请联系网站删除谢谢4摘要液压支架是现代煤矿综采工作面中的配套支护设备,立柱是其主要结构件。

液压支架的立柱以乳化液为工作介质,在液压支架支护采煤工作面顶板,破碎顶板方面起着至关重要的作用,对液压支架的工作性能有决定性的影响。

液压支架立柱的可靠性及安全性直接关系到矿井生产的正常化及煤矿工人的人身安全。

随着中国煤炭工业的不断发展,国家对安全生产治理力度的加大,对矿用机电设备检测技术提出了更高的要求。

立柱性能检测试验台是进行立柱产品质量检测的必要设备,是立柱质量监控的保障。

本文对能够兼容欧洲标准且能够检测最大工作阻力8500kN液压支架立柱试验台的结构进行了设计,介绍了立柱性能检测的方法、试验台的系统组成、原理和特点,设计了加载系统和承载框架。

主要内容:1.详细设计了液压油外加载系统以及外加载液压缸、增压缸、泵站油箱、联结罩、联轴器、承载框架。

2.选取有针对性的零部件如外加载泵站、大泵组、增压缸、加载液压缸、联轴器、加载缸导向套等进行了绘图。

3.承载框架部分,借助于三维软件SolidWorks 2007进行设计,对框架结构进行了三维建模,并借助于SolidWorks 2007的一款有限元分析工具COSMOS进行了应力分析。

仅供学习与交流,如有侵权请联系网站删除谢谢5关键词:液压支架;立柱;液压加载;试验台;ABSTRACTThe hydraulic support is the modern coal mine synthesis picksin the working surface the necessary support equipment, the post is main structural element. The post of hydraulic support take emulsion as actuating medium. In the hydraulic pressure support mining coal working surfaceroof, the broken roof aspect is playing the very important role, has the decisive to the hydraulic support operating performance influence.The post of hydraulic support reliability and the securitydirectly relate the mine pit production normalized and coal miner'spersonal safety. Along with the China coal industry unceasing development, and country to safety in production government dynamics enlarging, set a higher request to the mineral product electromechanical deviceexamination technology.Test benches are essential equipment to inspect post product quality and a guarantee for quality monitoring of the post of hydraulic support.This article also can examine the biggest working resistance 8500kN hydraulic pressure post test platform to could the compatible European standard the structure to carry on the design, introduced the column performance examination method, the testplatform 仅供学习与交流,如有侵权请联系网站删除谢谢6system composition, the principle and the characteristic,have designed the loading system and the load bearing frame.Main content:1. In detail has designed outside the loading system as wellas outside increase the hydraulic cylinder, the turbo-chargedcylinder, the pumping station fuel tank, joins the cover, the shaftcoupling, the load bearing frame.2. The selection had the pointed spare part like outside increase thepumping station, greatly to pump the group, the turbo-chargedcylinder, increase the hydraulic cylinder, the shaft coupling, theincrease cylinder guidance set and so on has carried on thecartography.3.The design of load bearing frame, with the aid of three dimensional software SolidWorks 2007 carries on the design, has carried on the three dimensional modelling to the portal frameconstruction, and drew support to SolidWorks 2007 section finite element analysistool COSMOS has carried on the stress analysis.Keywords: Hydraulic Support;The Post ;Hydraulic Loading System;Test Bench;仅供学习与交流,如有侵权请联系网站删除谢谢7绪论0.1 课题研究背景和意义液压支架的立柱以乳化液为工作介质,在液压支架支护采煤工作面顶板、破碎顶板方面起到了至关重要的作用。

液压支架立柱的可靠性及安全性直接关系到矿井生产的正常化及煤矿工人的人身安全。

随着中国煤炭工业的不断发展,国家对安全生产治理力度的加大,对矿用机电设备检测技术提出了更高的要求。

由于我国煤炭工业的迅猛发展,大型综采配套现代化矿井逐年增加,液压支架的使用量逐年上升,并且随着技术的革新,单根立柱的缸径已经突破400mm,额定工作压力突破43Mpa,额定工作阻力达到5400kN,向大缸径、超高压、大工作阻力发展是矿用液压支架发展的大势所趋,相信在不久的将来,单根工作阻力超过8000kN的立柱便会设计制造并投产使用,到那时检修量和实验的工作量也大大增加。

液压支架立柱检测设备是生产和研制高产高效液压支架的关键设备,面对迅速发展的支护技术,需要有一种能够快速、准确地检测如此大缸径、大工作阻力液压支架立柱的实验台。

为此本文设计了这台能够准确检测单根额定工作阻力为8000kN液压立柱的实验台。

0.2 本文设计的内容本文主要设计了液压支架立柱试验台的结构,主要内容包含试验台的液压加载系统设计、加载液压缸设计、增压液压缸设计及试验台承载框架设计。

本试验台的液压加载系统分别采用液压油外加载系统和乳化液内加载系统,这种液压系统结构简单,维修方便。

承载框架采用钢板焊接成整体式。

仅供学习与交流,如有侵权请联系网站删除谢谢8本文比较详细地设计了普通液压油外加载系统以及外加载液压缸、增压缸、外加载泵站油箱、联结罩、联轴器、承载框架,并选取了有针对性的零部件如外加载泵站、大泵组、联轴器、增压液压缸、加载液压缸、加载缸导向套等进行了设计并绘图。

承载框架设计部分,听取导师的建议,借助于三维软件SolidWorks 2007进行设计,对框架结构进行了三维建模,并借助于SolidWorks 2007带的一款有限元分析工具COSMOS进行了应力分析。

因有时间的限制,以上所列的个别内容不够细致。

1 立柱试验台总体结构方案设计1.1 立柱试验台检测项目和实验方法表1-1 立柱试验台检测项目和实验方法仅供学习与交流,如有侵权请联系网站删除谢谢9仅供学习与交流,如有侵权请联系网站删除谢谢101.2 拟定试验台总体结构分析以上标准和试验方法,测试立柱的试验台主要由:承载机构、加载机构、压力检测机构、电气控制部分组成。