合成工艺路线

- 格式:pdf

- 大小:200.74 KB

- 文档页数:1

硝酸甘油的工艺合成路线

硝酸甘油的工艺合成路线如下:

1. 以甘油为原料,首先进行酸酐化反应。

将甘油与硫酸混合,加热至一定温度进行酸酐化反应。

这个过程中,甘油的一个羟基会被硫酸脱水剥夺,形成硫酸甘酯。

反应式如下:

C3H8O3 + H2SO4 →C3H5(NO3)3 + H2O

2. 在酸酐化反应的基础上,进行硝化反应。

硫酸甘酯与稀硝酸混合,通过硝化反应在甘油分子中引入硝基。

反应式如下:

C3H5(NO3)3 + HNO3 →C3H5(NO3)3·H2O

3. 进行纯化和提纯。

将反应产物通过蒸馏、洗涤以及除去残余酸液等步骤进行纯化和提纯,得到纯的硝酸甘油。

需要注意的是,硝酸甘油的合成过程中涉及到很强的酸、氧化剂和剧毒物质,需要在严格的实验室条件下操作,并且需要严格控制反应条件和温度以确保安全。

合成工艺路线合成工艺路线是指通过一系列的化学反应步骤,将原料转化为目标产品的工艺过程。

在合成工艺中,需要考虑原料的选择、反应条件的调控、催化剂的使用等因素,以实现高效、节能、环保的生产过程。

下面将介绍一种合成工艺路线。

我选择了以苯为原料合成对苯二胺的工艺路线作为案例。

对苯二胺是一种重要的工业原料,广泛应用于染料、塑料、橡胶等领域。

首先,原料的选择是关键。

苯是一种广泛存在的化工原料,具有丰富的资源和较低的价格,因此选择苯作为起始原料是合适的。

此外,还需要选择一种适合的氨源,用于合成氨基苯。

常用的氨源有硝酸铵、硝酸钠等。

其次,反应步骤的设计是关键。

苯和氨基苯的合成可以通过硝化反应和还原反应来实现。

硝化反应是将苯转化为硝基苯的反应,常用的硝化剂有硝酸和硝酸铵。

还原反应是将硝基苯转化为氨基苯的反应,常用的还原剂有亚硫酸钠和亚硫酸铵。

在实际工艺中,为了提高反应速率和选择性,通常需要使用催化剂。

对于硝化反应,常用的催化剂有碱式氧化铜、二氧化硅等;对于还原反应,常用的催化剂有铁粉、活性炭等。

催化剂的选择要考虑到催化活性、稳定性和成本等因素。

在反应条件的调控方面,温度、压力和PH值是关键参数。

硝化反应通常在较低温度下进行,常见的反应温度为0-30摄氏度;还原反应通常在较高温度下进行,常见的反应温度为80-100摄氏度。

压力方面,硝化反应通常在大气压下进行,而还原反应通常需要一定的压力,常见的压力范围为1-5MPa。

PH 值对反应速率和产物选择性有较大影响,因此需要通过酸碱调节剂来控制。

最后,需要考虑产物的分离和纯化。

对苯二胺是具有毒性的物质,因此在分离和纯化过程中需要注意安全。

通常采用蒸馏和结晶等方法进行分离和纯化。

综上所述,以苯为原料合成对苯二胺的工艺路线包括硝化反应和还原反应两个步骤。

在反应中,需要选择适合的催化剂、调控反应条件,并采取相应的安全措施进行产物的分离和纯化。

通过合理的工艺设计和条件控制,可以实现高效、节能、环保的对苯二胺合成工艺。

合成工艺方法和路线

合成工艺方法和路线是化学工程领域中至关重要的一部分。

它涉及到将原材料经过一系列的化学反应和操作,最终转化成所需的目标产品的过程。

合成工艺方法和路线的选择对产品的质量、成本和环境影响都具有重要意义。

首先,合成工艺方法的选择是关键。

不同的化学反应路径和操作条件会对产品的纯度、产率和能源消耗产生影响。

在选择合成工艺方法时,需要考虑原材料的可获得性、反应的选择性和产率、以及废物处理等方面的因素。

有些工艺方法可能会采用传统的化学合成路线,而另一些可能会选择生物合成或者催化合成等新型技术路线。

其次,合成工艺路线的设计也是至关重要的。

从原材料到最终产品,中间可能需要经过多个反应步骤和分离纯化过程。

设计合成工艺路线需要考虑到反应条件的优化、催化剂的选择、分离纯化方法的有效性等方面。

同时,还需要考虑到工艺路线的可持续性,包括能源消耗、废物排放和安全性等方面。

在当今的化工行业中,绿色合成工艺方法和路线的研究和应用

也越来越受到重视。

绿色合成工艺方法和路线旨在降低化学品生产过程中的环境影响,减少废物排放和能源消耗。

这可能包括采用可再生原料、设计高效的催化剂、优化反应条件等手段。

总之,合成工艺方法和路线的选择对化学产品的生产具有重要的影响。

在未来,随着新技术的不断发展和绿色化合成的推广,我们有望看到更多高效、环保的合成工艺方法和路线的出现。

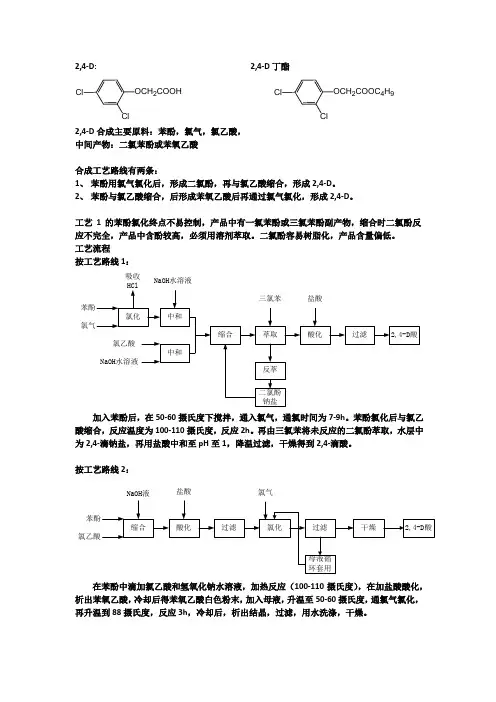

2,4-D: 2,4-D 丁酯

Cl

Cl OCH 2COOH Cl Cl OCH 2COOC 4H 9

2,4-D 合成主要原料:苯酚,氯气,氯乙酸,

中间产物:二氯苯酚或苯氧乙酸

合成工艺路线有两条:

1、 苯酚用氯气氯化后,形成二氯酚,再与氯乙酸缩合,形成2,4-D 。

2、 苯酚与氯乙酸缩合,后形成苯氧乙酸后再通过氯气氯化,形成2,4-D 。

工艺1的苯酚氯化终点不易控制,产品中有一氯苯酚或三氯苯酚副产物,缩合时二氯酚反应不完全,产品中含酚较高,必须用溶剂萃取。

二氯酚容易树脂化,产品含量偏低。

工艺流程

按工艺路线1:

吸收

NaOH 水溶液 加入苯酚后,在50-60摄氏度下搅拌,通入氯气,通氯时间为7-9h 。

苯酚氯化后与氯乙酸缩合,反应温度为

100-110摄氏度,反应2h 。

再由三氯苯将未反应的二氯酚萃取,水层中为2,4-滴钠盐,再用盐酸中和至pH 至1,降温过滤,干燥得到2,4-滴酸。

按工艺路线2:

盐酸氯气

NaOH 液

在苯酚中滴加氯乙酸和氢氧化钠水溶液,加热反应(100-110摄氏度),在加盐酸酸化,析出苯氧乙酸,冷却后得苯氧乙酸白色粉末,加入母液,升温至50-60摄氏度,通氯气氯化,再升温到88摄氏度,反应3h ,冷却后,析出结晶,过滤,用水洗涤,干燥。

一:甲基苯丙胺的合成路线介绍:甲基苯丙胺因其结构简单,所以合成路线比较多,常见的共有两类六条路线,分别是以麻黄素或者伪麻黄素为原料的四条合成路线和以苯基丙酮为原料的两条合成路线。

其他很多路线都是不常用的。

二:以麻黄素为原料的合成路线:以麻黄素为原料合成甲基苯丙胺是合成甲基苯丙胺的传统路线,也是制造甲基苯丙胺最常用的方法之一。

以麻黄素为原料合成甲基苯丙胺通常有四条常见路线,每条合成路线均涉及到麻黄素分子中羟基的氢化。

路线一:Nagai方法,麻黄素在碘,红磷作用下生成甲基苯丙胺。

碘和红磷先生成氢碘酸,氢碘酸中的碘取代麻黄素中的羟基,碱性条件下脱碘生成甲基苯丙胺。

因这条合成路线所需原料,试剂成本较低,对操作者要求不高,所以该方法是传统从麻黄素合成甲基苯丙胺路线中最经典的方法和最常采用的方法。

路线二:Birch还原法,麻黄素在液氨,锂或者钠作用下生成甲基苯丙胺。

由于金属钠非常活泼,且难获得,因此常用一次性锂电池中的金属锂代替金属钠。

但是Birch还原法是极其危险的,因为碱金属和液氨都有极高的反应性。

而且当加入反应物的时候,液氨的温度使其极易爆沸。

又因为其合成路线短,所以这是一条日渐使用普遍使用的方法。

路线三:Emde方法,麻黄素在氯化亚砜或者三氯氧磷作用下1-氯-1-苯基-2-甲氨基丙烷(又称氯麻黄素)经氢和钯共同还原作用下生成甲基苯丙胺。

该方法在合成的过程中不仅要用到强氧化剂,且要用到易燃易爆的氢气和价格昂贵的钯催化剂,因此该路线不仅操作难度大且成本昂贵,实验的操作者需要有较高的有机合成基础。

路线四:Rosenmund方法,麻黄素在高氯酸作用下生成1-氯-1-苯基-2-甲氨基丙烷,经氢和钯共同还原作用下生成甲基苯丙胺。

该方法与路线三相似,只是氧化剂为高氯酸,也要用到易燃易爆的氢气和价格昂贵的钯催化剂,因此该路线操作难度也大且成本昂贵,实验的操作者需要有较高的有机合成基础。

以麻黄素为原料的合成路线最重要的原料就是麻黄素,麻黄素的来源主要分为以下三种途径:途径一:从植物麻黄中提取。

合成工艺技术路线合成工艺是指通过化学反应将原料转化为所需的化合物或产品的过程。

随着科技的发展,合成工艺的技术路线也在不断更新,旨在提高产量、降低成本、减少对环境的影响。

在这篇文章中,我们将介绍一个典型的合成工艺技术路线。

首先,我们需要确定所要合成的目标化合物或产品,以及其所需的原料。

然后,我们需要进行原料的预处理,包括原料的纯化、干燥和粉碎等操作。

这些预处理措施可以提高反应效率和产物的纯度。

接下来,我们将原料与催化剂一起加入反应器中。

催化剂可以加速反应速率,并降低反应温度和能量消耗。

反应器可以是批式反应器、连续流动反应器或固定床反应器等不同类型的反应器。

在反应过程中,我们需要控制反应的温度、压力、物料的流速和浓度等参数。

这些参数的选择将直接影响反应速率和产物选择性。

因此,反应条件的优化对于合成工艺的成功至关重要。

一旦反应完成,我们需要对反应产物进行分离和纯化。

这通常涉及到溶剂的蒸馏、结晶、过滤、洗涤和干燥等操作。

这些步骤可以去除杂质,提高产物的纯度和质量。

最后,我们需要对产物进行进一步的加工和包装。

加工可以包括产品的粉碎、造粒、压片和造型等操作,以便更好地满足市场需求。

包装可以采用不同的形式,如瓶装、包装袋、桶装或坛装。

这些措施可以保证产品在运输和存储过程中的安全和稳定。

在实际的合成工艺技术路线中,还可能涉及到废物处理、能源回收和环境保护等方面的考虑。

例如,废气的处理可以通过催化氧化、吸附和活性炭等方法来减少对环境的污染。

能源回收可以通过余热利用、流体床反应器和循环装置等方式来提高能源利用效率。

环境保护要求我们对合成过程中的废水、废料和废气进行治理,以确保合成工艺的可持续发展。

总之,合成工艺技术路线是一项复杂的工作,需要在实际经验和科学原理的指导下进行。

通过不断地优化和改进,我们可以实现更高效、更环保的合成工艺,为社会和经济发展做出贡献。

工艺合成路线的方法

工艺合成路线是指通过一系列的化学反应和工艺条件,将原料转化为目标产品的过程。

以下是常用的工艺合成路线的方法:

1. 多步连续反应法:将原料经过多个化学反应步骤逐步转化为目标产品。

每一步反应都需要考虑反应条件和催化剂的选择,以及副反应的控制。

2. 简化合成法:通过简化反应步骤和优化反应条件,减少合成过程中的中间体和副反应的生成,提高合成效率和产率。

3. 原料转化法:将原料通过一系列的反应转化为中间体,再将中间体经过适当的处理转化为目标产品。

这种方法可以最大限度地利用原料,提高合成效率。

4. 催化转化法:通过添加适当的催化剂,在合成过程中加速反应速率和提高选择性。

催化剂可以是金属催化剂、酶催化剂等。

5. 微生物法:利用微生物(如细菌、酵母等)在合适的条件下,通过代谢作用将原料转化为目标产品。

这种方法具有环境友好、高效等优点。

6. 光化学法:利用光能激发原料分子,使其发生化学反应。

这种方法可以在较温和的条件下进行反应,且具有高选择性。

7. 绿色合成法:采用无毒、无害的原料,并使用环境友好的催化剂和溶剂,在温和的条件下进行反应。

这种方法可以减少废物排放和对环境的污染。

以上是一些常用的工艺合成路线的方法,具体选择哪种方法需要综合考虑原料特性、产品要求、经济性和环境因素等。

hefa工艺路线(最新版)目录一、概述二、工艺路线的步骤1.氢化反应2.洗涤和分离3.氧化反应4.提取和精馏三、工艺路线的优点四、应用领域五、总结正文一、概述hefa 工艺路线,全称为“氢化 - 洗涤 - 氧化 - 提取 - 精馏”工艺路线,是一种广泛应用于有机合成领域的化学反应工艺。

在这个工艺路线中,氢化反应、洗涤和分离、氧化反应、提取和精馏是四个主要的步骤。

这些步骤的组合,使得 hefa 工艺路线在许多方面具有独特的优势,从而被广泛应用于各种有机合成过程中。

二、工艺路线的步骤1.氢化反应氢化反应是 hefa 工艺路线的第一步,这一步主要是通过在反应物中引入氢原子,从而改变原有化合物的结构和性质。

氢化反应通常需要使用催化剂,以提高反应的效率和选择性。

2.洗涤和分离洗涤和分离是 hefa 工艺路线的第二步,这一步主要是通过溶剂的洗涤和分离,将反应后的产物与未反应的原料和副产品进行分离。

这一步对于提高产物的纯度和收率至关重要。

3.氧化反应氧化反应是 hefa 工艺路线的第三步,这一步主要是通过氧化反应,将产物中的部分原子或基团进行氧化,从而得到最终的目标产物。

氧化反应通常需要使用氧化剂,以提高反应的效率和选择性。

4.提取和精馏提取和精馏是 hefa 工艺路线的第四步,这一步主要是通过溶剂的提取和精馏,将氧化后的产物与未反应的原料和副产品进行分离。

这一步对于提高产物的纯度和收率也至关重要。

三、工艺路线的优点hefa 工艺路线具有许多优点,这些优点包括:高效、高选择性、高收率、易于操作和控制、对设备和材料的要求较低等。

这些优点使得 hefa 工艺路线在有机合成领域具有广泛的应用前景。

四、应用领域hefa 工艺路线广泛应用于各种有机合成领域,包括但不限于:医药、农药、染料、材料科学、能源等。

在这些领域中,hefa 工艺路线被用于合成各种复杂的有机化合物,包括一些具有重要应用价值的化合物。

五、总结总的来说,hefa 工艺路线是一种高效、高选择性、高收率的有机合成工艺,它具有许多优点,被广泛应用于各种有机合成领域。

案例二

根据阿司匹林的合成工艺和结构性质,设计特殊杂质检查项目和测定方法。

◆合成工艺路线:

ONa

CO2COONa

3

+ CH3COOH

可能的特殊杂质:

根据合成路线,可能存在的特殊杂质有水杨酸、苯酚以及反应副产物等,同时由于阿司匹林具有酯结构,在药物的贮藏或制剂过程中易引起水解,产生水杨酸。

因此原料药和制剂中游离水杨酸是必须控制的特殊杂质,可利用水杨酸有游离酚羟基,阿司匹林无游离酚羟基,采用三氯化铁(硫酸铁铵)比色法进行控制;也可采用HPLC法检测。

♦限量检查方法:

(1)比色法——游离水杨酸的检查

取本品0.10g,加乙醇1ml溶解后,加冷水适量使成50ml,立即加新制的稀硫酸铁铵溶液1ml,摇匀;30秒钟内如显色,与水杨酸对照液(0.1mg/ml)1ml同法制得结果比较,不得更深(0.1%)。

药物中游离水杨酸含量未知时,应取水杨酸系列对照液做标准曲线进行半定量,以求得样品中游离水杨酸的含量范围,然后根据实际样品质量,参考药典限度要求,确定本产品中游离水杨酸限量。

比色法为2005年版《中国药典》方法,其只能检查游离水杨酸的量,不能控制其他有关物质的量。

而且在样品溶解过程中,易发生水解反应,可能导致游离水杨酸含量偏高。

2010年版中国药典改用HPLC法检查。

(2)HPLC法——游离水杨酸和有关物质的检查

①色谱条件初步选择: 取合成原料、中间体、粗品、成品适量,分别用含1%冰醋酸的甲醇溶解,配制成0.1~1mg/ml的溶液(注意:阿司匹林易水解,不能用含水流动相作溶剂)。

以ODS柱为分析柱,检测波长可考虑阿司匹林和水杨酸均有较大吸收的波长处,待流动相条件基本确定后,最根据检测灵敏度要求进行调整。

首先考察流动相中有机相种类,可从最常用的甲醇开始选择,如有必要,改用乙腈、四氢呋喃,或几种有机溶剂合用。

同时选择流动相中有机相比例,对于极性较大的成分,可从50%的有机相开始,根据色谱峰的保留时间,降低有机相比例或升高有机相比例。

一般有机相比例宜从高到低进行选择,这样样品出峰较快,可以在较短时间内获得较合适的有机相比例。

阿司匹林、水杨酸均具酸性,流动相中宜添加1%~5%的冰醋酸(注意:若用缓冲盐,应添加到水相中,并测定pH值,常规ODS柱使用pH为2~8)。

取合成粗品,注入高效液相色谱仪,观察各成分峰形状、保留时间、分离情况,调整流动相成分和比例,使柱效、分离度达到一定要求,保留时间适中。

②杂质归属与方法专属性考察: 取空白溶剂(配制样品溶液的溶剂)、合成原料、中间体、粗品、成品溶液,在上述基本确定的色谱条件下进行分析,比较色谱图,确定样品溶剂峰、水杨酸峰、其它有关杂质峰,必要时,可将有关杂质添加到样品液中,以确定杂质的归属,同时将成品的色谱图与粗品色谱图进行比较,分析最后纯化精制工序的效果,如果杂质峰较大,就有必要考虑合成工艺或精制方法的改进。

在这步分析中应尽可能记录较长的层析时间,以便确定合理的色谱图记录时间。

同时采用破坏试验,以产生可能的降解产物,考察方法的专属性。

取成品,加适宜浓度的酸、碱或过氧化氢溶液,放置一定时间或加热一定时间(视样品稳定性而异),或采用烘箱烘烤、日光照射等,然后制成一定浓度溶液,进样分析,破坏程度以样品主峰分解20%以内为宜。

观察产生的杂质峰是否完全分离,并同时取破坏用空白试剂进样分析,以排除干扰。

根据以上分析情况进一步调整流动相和检测波长,以达到最佳化。

③检测限和样品测定液浓度的确定:对不同浓度样品液进行测定,比较杂质峰个数,确定合适的样品液浓度范围。

并考察阿司匹林和水杨酸的检测灵敏度。

分别取阿司匹林和水杨酸溶液,采取逐步稀释法,以信噪比等于2~3确定检测限。

根据检测限和杂质的限量要求,进一步确定样品测定液浓度。

④限量检查方法的确定: 水杨酸可采用外标法,其他有关杂质可采用主成分自身对照法。

原料药中水杨酸限量为0.1%,其它有关杂质总量一般可控制在0.5%。

取阿司匹林成品,根据上述确定浓度配制供试品溶液(如1∼5mg/ml),取一定量供试品溶液,稀释200倍,作为自身对照液(如5∼25μg/ml);另取水杨酸对照品适量,制成浓度相当于供试液1/1000倍的溶液(如1∼5μg/ml),作为水杨酸对照液;也可将自身对照液和水杨酸对照液配成混合对照溶液。

取混合对照溶液注入液相色谱仪,调节仪器检测灵敏度,使对照液主成分峰高为满量程的10%~20%,

两峰分离度达到一定要求,再精密吸取对照液和供试品溶液分别注入液相色谱仪,记录色谱图至主成分峰保留时间的一定倍数(根据实际考察结果确定记录时间,一般至少为主成分峰保留时间的2倍)。

供试品溶液色谱图中如有与水杨酸峰保留时间一致的色谱峰,不得大于对照液中水杨酸峰面积(也可采用外标法计算水杨酸含量);其它各杂质峰面积和不得大于对照液中阿司匹林峰面积(也可规定单个杂质峰面积不得大于对照液中阿司匹林峰面积的1/2等,以控制单个杂质量)。

⌧该案例说明的主要问题:

特殊杂质检查方法的建立,包括:色谱条件(流动相、检测波长)的选择、杂质归属、方法学评价、限量确定等内容。

注意以上阿司匹林色谱条件的选择和方法确定仅为举例,主要是介绍方法设计过程,并非真实测定条件。

1。