富氧燃烧的经济性分析

- 格式:docx

- 大小:14.07 KB

- 文档页数:1

富氧燃烧技术在锌冶炼上的应用分析随着富氧燃烧技术在陶瓷、玻璃、锅炉等行业上的成功应用以来,富氧技术在有色金属冶炼过程的应用得到了人们的普遍重视。

采用富氧或氧气熔炼有色金属,可以强化过程的反应速度,提高生产效率和热能利用率,降低燃料消耗,减少烟气量的排放,提高资源综合利用率等。

在国外,如加拿大、美国、日本等国的铜、镍、铅的冶炼过程,氧气的应用已付诸生产实践。

一、富氧燃烧的优点1.1 增产降耗和成熟的钢铁用氧技术相比,有色金属富氧冶炼还属于起步的阶段,制氧工艺、鼓风冶炼、尾气处理都有其特殊性。

有色金属冶炼处理的多系硫化矿,特点是硫、铁含量高,主金属含量低,因而冶炼工艺需要连续供应大量的氧气,冶炼1t有色金属需大约300~2000Nm3氧气。

如采用富氧燃烧工艺,单位燃料燃烧所需的空气量减少,氮气量和燃料也随之减少,因此提高了炉温,达到了节能和强化冶炼过程的目的,对相同的炉体,可大幅增加产量。

采用富氧燃烧工艺后,冶炼能力提高情况参看表1:1.2 提高烟气中SO2浓度,增加硫酸产量随着投料量的增加,烟气中SO2浓度升高,表2为江铜贵溪冶炼厂1990年富氧前后空塔入口烟气条件和硫酸产量比较,随着以后投料量的增加,硫酸产量从1986年投产时的22万吨增加至1994年的42万吨。

二、我国锌冶炼现状2.1原料介绍锌冶炼所需原料锌矿,有闪锌矿ZnS、菱锌矿ZnCO3、红锌矿ZnO、硅锌矿Zn2SiO4、锰硅锌矿(ZnMn)2SiO4、异极矿Zn4Si2O7(OH)2·H2O等。

其中闪锌矿是分布最广的锌矿物,化学成分为ZnS,晶体属等轴晶系的硫化物矿物。

我国的锌矿一般与铅共生,故称为铅锌矿,产地遍布全国,我国铅锌矿产地以云南金顶、广东凡口、青海锡铁山等最著名,世界上著名产地有澳大利亚的布罗肯希尔、美国密西西比河谷地区等。

单质锌的熔点(420 °C) 和沸点(900 °C)相对较低。

2.2氧化锌回转窑冶炼生产的工艺方法将锌炉料和无烟煤(或焦煤)粉碎成为小于40目颗粒料,将锌炉料与无烟煤按1∶0.40~0. 50(或焦煤按1∶0.30~0.35)的比例进行混合拌匀得到混合料,再将混合料制成有效直径为8-15 毫米颗粒混合料,最后将颗粒混合料投入回转窑中进行冶炼。

(北京科技大学机械工程学院)1前言对于现代钢铁企业来说,资源、能源与环境问题已经成为制约其快速发展的瓶颈。

节能降耗、减少排放是企业科学技术进步和可持续发展的必然选择。

钢铁企业作为能源消耗与污染排放大户,更应节约资源,应对能源危机以及环境压力。

目前节能降耗的主要方法有富氧燃烧的应用、料坯热送热装、高温蓄热燃烧、连铸连轧CSP短流程、热工设备的优化控制、耐火材料性能改进等。

由于在节能和减排方面的优良性能,富氧或全氧燃烧技术越来越受到热工领域的青睐。

本文主要讨论富氧燃烧技术的应用。

2富氧燃烧/纯氧燃烧技术在钢铁行业的发展及应用在人类钢铁发展史中,从炼金术到现代钢铁,始终和能源消耗密不可分。

早期的炼钢过程完全依赖于燃料在空气中燃烧以维持所需的热量。

一方面需要燃料供热,耗费大量能源(近代随着燃料资源的减少,矛盾更加突出) ;另一方面又生成大量的烟气,对环境造成严重污染。

面对能源资源的减少及环境污染问题,未来的钢铁企业必须能够做到同时满足社会发展对钢铁材料的需求和人类对生存环境的质量要求。

钢铁企业富氧的应用便是最好的解决办法之一,该项技术已被认为是近半个世纪以来钢铁业界的四大发明之一。

尤其现今很多钢铁企业还存在着氧气放散的问题。

富氧在经济上的可行性分析为其工业应用创造了良好的条件。

1937年,富氧在底吹转炉炼钢(Bessemer)上的应用是世界上最早的富氧冶炼技术。

富氧技术应用的成功,促使富氧在有色冶金领域也得到重视。

富氧技术在工业上的早期研究与生产实践为其在冶金行业中大规模的生产应用建立了坚实的基础。

西方发达国家及前苏联早在70年代末就开始了富氧燃烧技术用于玻璃炉窑的研究,并在70年代末80 年代初取得了良好的效果。

同时,世界大多数国家如美国、英国、日本、俄罗斯、德国、法国、加拿大等均广泛推广和应用了富氧技术,应用范围越来越广。

在20世纪70~80年代一些小的高温炉如搪瓷熔块旋转炉为提高生产率开始使用纯氧燃烧,但在当时纯氧燃烧是不经济的。

富氧燃烧的特性及其发展现状摘要本文从火焰温度和燃烧速度改变、燃烧产物的变化和可利用热的变化方面介绍了富氧燃烧的特性,分析了富氧燃烧的节能效果,并总结了富氧燃烧的发展现状,为发展富氧燃烧技术做出一些总结和建议。

关键词富氧燃烧;燃烧产物;氧气浓度;工作原理在普通空气助燃的燃烧过程中,普通空气的成分氧只占20.94%,氮占78.09%,在燃烧过程中不助燃的氮吸收了大量热量,从废气中排掉,造成热损失,同时在高温下生成氮氧化物,造成大气污染。

富氧燃烧技术(简称OEC),即采用一种特殊的高分子膜装置,将吹入加热炉的空气的含氧浓度提高,采用这种氧含量高的空气来助燃。

富氧的极限就是使用纯氧。

富氧燃烧可以显著提高燃烧效率和火焰温度,使燃料燃烧迅速、完全,从而达到节约燃料、提高生产效率和保护环境的良好作用。

1 富氧燃烧的特性1.1 火焰温度和燃烧速度改变富氧燃烧比普通燃烧火焰温度会大大提高,这是因为空气为氧化剂时氮气作为稀释剂使烟温降低。

以甲烷燃烧为例:甲烷绝热燃烧中焰温随氧气成分的变化而变化,从空气变化到含60%增氧的氧化剂时,焰温有极大提高,氧气浓度越高焰温升高越慢。

30%富氧空气时的绝热火焰温度为2500 K,比通常空气燃烧提高近300 K;氧浓度大于80%时的火焰温度接近3000 K,层流燃烧速度增大到近3 m/s,而普通空气的层流燃烧速度仅为0.45 m/s。

通过富氧助燃可以提高燃烧强度,加快燃烧速度,获得较好的热传导,同时温度提高有利于燃烧反应。

1.2 燃烧产物的变化燃烧产物的实际组份由许多因素决定,包括:氧化剂组成,气体温度等。

一般天然气与空气的燃烧中,约70%体积的废气是氮气,而其与氧气的燃烧中废气的体积因氮气的去除而大大减少,纯氧燃烧时的烟气体积只有普通空气燃烧的1/4,同时,烟气中的CO2浓度增加,有利于回收CO2综合利用或封存,实现清洁生产;烟气中高辐射率的CO2和水蒸气浓度增加,可促进炉内的辐射传热。

生物质富氧燃烧生物质富氧燃烧技术是指采用空气富含氧气的方式来燃烧生物质能源。

生物质能源作为一种绿色、可再生、清洁的能源,已经成为工业和居民日常生活的重要能源来源。

生物质能源的利用能够有效解决能源短缺和环境污染的问题,因此生物质能源的富氧燃烧技术得到了广泛关注和应用。

生物质富氧燃烧技术的原理是:空气中的氧气与生物质中的碳、氢、氧等元素发生化学反应,生成二氧化碳、水和热能。

与传统燃烧方式相比,生物质富氧燃烧技术具有以下优点:1、高效能:生物质富氧燃烧技术可以在较低的温度下燃烧生物质能源,充分利用生物质能源的热量和能量。

2、节能环保:生物质富氧燃烧技术能够减少能源的消耗,同时产生的废气排放量小、无臭味、无污染物,使得环境污染得到有效控制。

3、经济性好:生物质富氧燃烧技术具有减少成本和提高收益的效果。

在能源出口、燃料税、税收减免等方面,政策给予政策支持和优惠,使得生物质富氧燃烧技术在经济层面上获益较为可观。

虽然生物质富氧燃烧技术有诸多优点,但也存在一些挑战,如:1、控制燃烧过程:生物质燃烧时产生的热量易造成火灾,因此需要对富氧燃烧的温度、氧气含量、燃料质量等进行控制和管理。

2、处理灰渣:生物质燃烧后会产生灰烬等固体物质,需要对其进行处理和回收。

3、开发新设备:生物质富氧燃烧技术需要相应的设备进行实现,因此需要在技术和经济等方面进行持续改进和优化。

为了解决这些挑战,需要进行进一步的研究、开发和推广。

在技术方面,可以通过改进燃烧设备、控制燃烧过程等方式来提高生物质富氧燃烧技术的应用效果。

在政策方面,可以给予生物质富氧燃烧技术适当的政策支持和激励,鼓励企业和个人在使用生物质能源时采用富氧燃烧技术。

总的来说,生物质富氧燃烧技术是一种利用生物质能源的绿色、可持续、经济的方式,具有重要的应用前景。

在未来的能源利用中,生物质富氧燃烧技术将会得到更加广泛的应用和推广。

富氧燃煤锅炉设计研究及其技术经济性分析摘要:近年来,因使用矿物燃料而引起的温室效应越来越严重,加强对CO2捕集、压缩、封存等技术的研究是目前火力发电领域的重要任务。

富氧燃烧技术的出现打破了煤粉锅炉燃烧、对流传热等的局限性,在降低制造成本与运行费用的同时,优化CO2捕集效率及处理工艺。

文章以30OMW的燃煤锅炉为研究对象,探讨富氧燃煤锅炉技术的设计原理及其经济价值。

关键词:富氧燃煤;锅炉设计;经济性分析随着国家节能减排观念和企业节能降耗生产要求的提出,钢铁企业纷纷对生产中所产生的富余煤气进行回收利用,将锅炉作为能源转化设备实现能源再生,而转换效率的高低直接影响煤气的利用率。

富氧燃烧技术作为一种高效节能技术,可以有效提高煤气利用率。

因此加强对富氧燃烧技术的研究和探讨,不仅有利于实现企业利益最大化,也是社会可持续发展的重要保障。

1.富氧燃烧技术概述富氧燃烧技术于1981年由Horne等研发首创,后经美国研发改造而成。

富氧燃烧技术主要包括三个步骤:空气压缩分离、电力燃烧与产生、烟气压缩与脱水。

利用富氧燃烧技术可以提取燃烧物中高达90%以上的CO2,并在不分离的情况下直接对烟气进行液化处理,燃烧过程中所产生的部分烟气通过再循环,按照一定比例与空气分离制取的氧气一同送入锅炉内。

富氧燃烧系统的燃烧方式与常规空气燃烧相似,将排气中剩余CO2通过压缩脱水提取更高浓度的CO2,经过进一步加工处理转换成有用的商业材质,如化工原料、农作物催化剂、保护焊等[1]。

富氧燃烧技术不仅可以有效控制电站锅炉CO2排放量,增加CO的形成机会,降低气氛中NO的排放量。

富氧燃烧技术使锅炉管壁表面换热系数增高,并随烟气流速的加快而增大,而换热器单位内的传热量总费用则是先降低后增大。

以单位传热量总费用为目标函数,对富锅炉受热面进行优化设计,锅炉会出现明显的变化:锅炉自身尺寸减小,部分受热面会移入锅炉膛上部;数值模拟结果显示炉膛优化设计后,所产生的可燃物含量与相同配风方式相比较明显增大,但仍低于空气燃烧技术中的数值。

富氧燃烧技术及其经济性分析富氧燃烧技术是一种利用富氧气体取代空气进行燃烧过程的新型技术,相对于传统的空气燃烧技术,富氧燃烧技术具有更高的燃烧温度、更高的燃烧效率和更低的污染排放。

因此,富氧燃烧技术被广泛应用于多个领域,包括石油化工、能源和环保等。

首先,富氧燃烧技术可以提高燃烧效率。

空气燃烧过程中,由于氧气只占空气中的21%,其余部分是氮气等惰性气体,因此在燃烧过程中需要耗费大量的热量将惰性气体加热到反应温度。

而富氧燃烧技术利用富氧气体取代空气,可以大大减少惰性气体占据的体积,并提高氧气浓度,从而减少了惰性气体对燃烧反应的影响,提高了燃烧效率。

其次,富氧燃烧技术可以降低污染物排放。

在空气燃烧过程中,氧气和氮气反应生成氮氧化物(NOx)是一种主要的大气污染物。

而富氧燃烧技术可以减少氮氧化物的生成,因为富氧燃烧过程中氮气的含量大大降低,从而减少氮氧化物的生成。

此外,富氧燃烧技术还可以减少颗粒物(PM)的排放,因为在富氧气氛中,燃料燃烧更充分,减少了不完全燃烧产生的颗粒物。

再次,富氧燃烧技术可以提高产能。

由于富氧燃烧技术提升了燃烧效率,并且完成了更完全的燃烧过程,可以使得单位燃料发生更多的燃烧反应,从而提高了产能。

这对于一些高产能、高能耗的行业来说具有重要意义,可以降低单位产品的能源消耗,提高经济效益。

然而,富氧燃烧技术在应用中也面临一些挑战。

首先,富氧燃烧技术需要配套的富氧设备和氧气供应系统,这增加了设备投资成本。

其次,富氧燃烧技术对燃料的选择有一定要求,需要具备适应富氧环境的燃烧特性。

此外,富氧燃烧技术还需要进行细致的工艺控制和运行管理,以保证燃烧效率和安全性,增加了运营成本和风险。

总体来说,富氧燃烧技术在提高燃烧效率、降低污染物排放和提高产能方面具有显著的优势。

尽管在应用中面临一些挑战,但通过合理的经济性分析和技术调整,可以降低技术成本,提高经济效益。

因此,富氧燃烧技术在各个领域中的应用前景广阔。

华北电力大学(保定)硕士学位论文O2/CO2燃烧技术应用的经济可行性分析姓名:朱路平申请学位级别:硕士专业:动力工程及工程热物理;热能工程指导教师:刘彦丰2011-03摘要摘要在普遍要求节能减排的国际大背景下,作为新型燃烧技术的富氧燃烧技术受到了各个研究机构广泛的重视。

本文针对富氧燃烧技术存在的优点和缺点,对其进行了综合全面的经济可行性分析,为其以后的实际应用提供了理论依据。

文中应用工程热力学和传热学的相关原理对富氧燃烧机组各个设备的运行和能耗情况进行了定量的计算评估,包括锅炉本体、空分制氧系统、CO2捕集系统和烟气脱硫系统等。

并应用热力学成本估算方法,对锅炉本体的基建投资情况进行了估算,最后还应用技术经济学中的等额年度化分期偿还成本的原理,在考虑燃煤费用、运行维护费用和净输出功率的情况下,对机组进行综合性的经济性分析,很直观的描述了富氧燃烧技术的优劣性。

此外,本文对锅炉改造、各设备的相关结构和运行流程也做了详细的介绍,使评估的内容更加完善。

通过对各设备的全面分析,可以得出,富氧燃烧锅炉和烟气脱硫系统的效率比常规机组略有提高,但空分制氧系统和CO2捕集系统消耗的大量能量又使机组的整体效率降低了很多,同时这些设备的基建投资也需要额外的大量增加。

当把所有这些因素都综合到供电成本里时,可发现富氧燃烧机组的供电成本比常规机组是要高的,但减少了大量的CO2排放,由此引起的环境收益也是不可估量的。

总的来说,富氧燃烧技术的应用是可行的,在与其他CO2减排技术的对比中,经济性是相对比较明显的,存在的优势也是比较大的。

关键词:富氧燃烧;经济性分析;投资;能耗华北电力大学硕士学位论文AbstractOn the background of the universal demand of energy saving and emission reduction, the oxy-fuel combustion technology, as a new burning technology, has received various research institutions’ extensive attention. To the existing merit and shortcoming of oxy-fuel combustion technology, this article has carried on the comprehensive economic feasibility analysis, providing theory basis for its future application.In this paper, the related principle of engineering thermodynamics and the heat transfer theory is applied to estimated the operation and the energy consumption of the equipments in the the form of quantitative, including the boiler, air separation unit, CO2 capture system and flue gas desulphurization systems. And it has estimated the boiler’s initial cost applying thermodynamics cost estimate method. Finally, this paper carry on a comprehensive economic analysis for the unit. In the analysis, it refers to the cost of the annual amortization in technical economics, and consideres the coal costs, operation and maintenance costs and the net electricity. It is very intuitive description of the advantages and disadvantages of oxy-fuel combustion technology. In addition, The boiler improvement, the various equipment's related structure and operation process has also been introduced in detail ,in order to improve the content of the assessment.Through comprehensive analysis of all kinds of the equipments, we can conclude that the efficiency of the boiler and flue gas desulfurization appliance is slightly higher than conventional unit, but the huge energy consumption of air separation unit and CO2 capture system reduced the overall efferency of unit, and the Infrastructure investment increase sharply meanwhile. When all these factors are integrated to the cost of electricity supply, you can find that the oxy-fuel combustion unit's cost of electricity supply is higher than conventional unit’s, but it reduces a large amount of CO2 emissions and the environmental gains is inestimable. Generally speaking, oxy-fuel combustion technology is feasible, it is more economic than the other CO2 emission reduction technology. Compared with other technology, it has more advantages.Keywords: oxy-fuel combustion;ecomomic analysis;investment;energy consumption华北电力大学硕士学位论文原创性声明本人郑重声明:此处所提交的硕士学位论文《O2/CO2燃烧技术应用的经济可行性分析》,是本人在导师指导下,在华北电力大学攻读硕士学位期间独立进行研究工作所取得的成果。

富氧浓度对节能效果、热利用率及燃烧气氛的影响

富氧浓度是指燃烧过程中氧气的浓度高于空气中的氧气浓度。

富氧燃烧技术是一种通过提高燃烧过程中氧气浓度来改善燃烧效果和提高能源利用效率的技术。

富氧浓度对节能效果、热利用率及燃烧气氛有以下影响:

1. 节能效果:富氧燃烧技术可以提高燃烧效率,减少燃料的消耗量。

由于氧气浓度增加,燃料可以更充分地与氧气反应,燃烧过程更完全,能量利用效率更高。

因此,富氧燃烧技术可以实现节能效果。

2. 热利用率:富氧燃烧技术可以提高热利用率,即将燃烧产生的热能更有效地转化为有用的热能。

由于燃烧过程更充分,燃料的热值可以更充分地释放,烟气中的热能损失减少,热利用效率提高。

3. 燃烧气氛:富氧燃烧技术可以改善燃烧气氛,使燃烧过程更稳定、均匀。

由于氧气浓度增加,燃料可以更充分地与氧气反应,燃烧过程更稳定,燃烧产物的生成更完全。

同时,富氧燃烧技术可以减少燃烧产生的一氧化碳和有害气体的生成,改善燃烧气氛,降低环境污染。

需要注意的是,富氧燃烧技术也存在一些挑战和限制,如富氧设备的

成本较高、氧气的供应和储存等。

因此,在具体应用中需要综合考虑经济性、安全性和环保性等因素。

总之,富氧浓度对节能效果、热利用率及燃烧气氛有明显的影响。

富氧燃烧技术可以提高燃烧效率、热利用效率和燃烧气氛,具有重要的应用价值。

富氧燃烧技术及其对环境的影响概述摘要:本文简要介绍了富氧燃烧技术的基础知识,阐述了富氧技术关键因素之一是富氧空气的制取方法,并对运用富氧技术对环境造成的影响作了简要分析,得出富氧燃烧技术是一项非常有效的降低CO2排放的技术路径。

最后我们对富氧技术提出了新的问题,即如何降低氧气制备和CO2回收处理技术的成本。

关键词:富氧燃烧;CO2排放;环境保护Abstract:This paper briefly introduces the basic knowledge of oxygen-enriched combustion technology,elaborates that one of the decisive factors of oxygen-enriched combustion technology is the preparation method for oxygen-enriched air, and simply analyzes the impact on environment if we applied the oxygen-enrichment technology,drawing the conclusion that the oxygen-enriched combustion technology is a very effective way to reduce the emission of CO2.Additionally, we puts forward some new questions:how to reduce the cost of oxygen preparation and CO2recycling technology.Keywords: oxygen-enriched combustion;CO2 emissions;environmental protection1.前言燃烧是能源利用的一种主要形式。

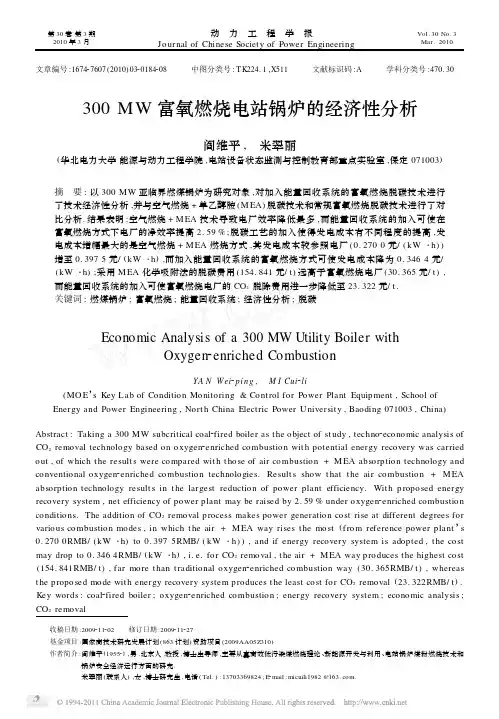

第42卷第7期2013年7月热力发电T H E R M A L P O W ER G E N E R A T l0NV01.42N o.7J ul.2013烟气近零排放的富氧焚烧垃圾电站[摘要][关键词] [中图分类号] [D O I编号]技术经济性分析阎维平,何雪鸿华北电力大学能源动力与机械,尹水娥,董静兰工程学院,河北保定071003以日处理垃圾1100t的15M W循环流化床(C F B)垃圾焚烧锅炉汽轮机发电机组为研究对象,计算分析了采用富氧燃烧技术焚烧垃圾的经济性。

与空气焚烧垃圾电站相比,富氧焚烧垃圾电站需要增加空气分离制氧和C O:压缩液化设备,但无需燃煤助燃,可以实现烟气污染物的近零排放。

经济性计算结果表明:空气分离装置和C O。

压缩液化装置的功耗为11.52M W,其厂用电率约为76.8%,综合考虑电厂其它辅机功耗后,净电效率为4.01%。

富氧焚烧垃圾技术具有烟气污染物零排放与资源化回收的优势,经济及技术上可行,社会效益突出,有望成为一项有效处理垃圾的环境友好型新技术。

垃圾焚烧;富氧燃烧;发电效率;烟气近零排放;经济性T M621.2;X701[文献标识码]A[文章编号]1002—3364(2013)07—0001—05 10.3969/j.i ssn.1002—3364.2013.07.001T echni c al and ec onom i c anal ys i s on a w as t e oxygen。

enr i ched i nci ner at i onpow er pl ant w i t h f l ue gas ne ar。

zer o em i s s i onsY A N W ei pi ng,H E X uehong,Y I N Shui e,D O N G J i ngl an K e y Labo r a t or y of C ondi t i on M oni t ori ng and C ont r ol f or P ow e r P l ant E qui pm ent of M i ni st r y of E d uc at i on,Sch ool of E nergy and P ow e r M ec ha ni c al Engi neer i ng,N or t h C hi na E l ect r i c P ow e r U ni ver s i t y,B a odi ng071003。

汽油发动机富氧燃烧特性研究首先,汽油发动机的燃烧特性是指燃料在氧气的作用下发生的化学反应过程。

在富氧燃烧条件下,燃料与氧气的比例偏向燃料的过量,使空燃比低于化学计量空燃比。

相比于贫燃条件下的燃烧,富氧燃烧能大幅降低发动机的排放物质和增加燃料的利用率。

其次,富氧燃烧对于发动机性能有着重要影响。

由于富氧燃烧使燃料得到更完全的燃烧,因此可以提高发动机的功率输出和燃料经济性。

同时,富氧燃烧还可以提高发动机的可调性能力,使发动机响应更灵敏,减小了进气死区,提高了低速扭矩。

再次,富氧燃烧对排放物质的控制具有重要意义。

在富氧燃烧下,由于燃烧反应更为完全,感燃延迟时间短,可以显著降低NOx的生成。

同时,富氧燃烧还可以减少燃料中的不完全燃烧产物,如CO和HC的排放量。

因此,富氧燃烧有助于汽油发动机满足更为严格的排放法规。

为了实现富氧燃烧,可以采取一系列技术措施。

首先,通过调整燃油喷射系统,优化喷油策略和喷油量,使燃油与空气更好地混合,增加燃烧反应面积。

其次,可采用直喷和缸内定向喷射技术,提高燃烧效率和燃烧稳定性。

此外,还可以借助电子控制单元等先进控制技术,进行燃烧过程的精确控制和调节。

最后,值得注意的是,富氧燃烧也存在一些挑战和问题。

例如,富氧燃烧需要更高的氧气供应,如果供氧不足,可能导致燃烧反应不完全,甚至出现燃烧失火等问题。

此外,富氧燃烧还需要对排气后处理系统进行调整和优化,以满足更为严格的排放标准。

综上所述,汽油发动机富氧燃烧特性研究对于发动机性能和排放控制具有重要意义。

通过优化燃油喷射系统和采用先进控制技术,可以实现富氧燃烧,提高发动机的功率输出和燃料经济性,同时降低排放物质的生成。

然而,实际应用中还需要克服一些技术难题,保证富氧燃烧的稳定性和可靠性。

富氧燃烧技术及其经济性分析人类还没有能力大规模利用新能源之前,化石燃料的燃烧仍然是目前人们**能量的最主要手段,大约占到全世界总能量消耗的80%以上。

而我国又是一个人均资源匮乏的国家,因此通过合理组织燃烧过程实现节能对于我们来说具有重大意义。

富氧燃烧使用比通常空气含氧浓度高的富氧空气进行燃烧,是一项高效节能的燃烧技术,在玻璃工业、冶金工业及热能工程领域均有应用。

富氧燃烧技术能够降低燃料的燃点,加快燃烧速度、促进燃烧完全、提高火焰温度、减少燃烧后的烟气量、提高热量利用率和降低过量空气系数,被发达国家称之为“资源创造性技术”。

一、富氧燃烧的特点与使用普通空气助燃的传统燃烧相比,富氧燃烧以下几方面的特点:1、提高火焰温度由于富氧燃烧减少的氮气等不参与燃烧的气体含量,因此他们吸收的热量比普通燃烧时要少,从而使火焰温度较普通燃烧时要高。

燃料在氧气中的火焰温度均比空气中的火焰温度明显提高。

2、提高火焰的辐射能力同样由于富氧空气中氮气浓度的降低,因此燃烧产物中CO2和H2O等3原子气体的浓度增加。

而只有3原子和多原子气体具有辐射能力,因此随着助燃空气中氧气浓度的增加,火焰辐射能力也逐渐增强,有利于强化对工件的传热,缩短加热时间。

3、加快燃料燃烧速度,促进燃烧完全燃料在空气中和在纯氧中的燃烧速度相差很大,如氢气在纯氧中的燃烧速度是在空气中的4.2倍,天然气则达到10.7倍左右。

故用富氧空气助燃后,不仅使火焰变短,提高燃烧强度,加快燃烧速度,获得较好的热传导,同时由于温度提高了,也有利于燃烧反应完全。

4、降低过量空气系数,减少烟气量用富氧代替空气助燃,可适当降低过量空气系数,减少排烟体积。

在普通空气助燃的情况下,占助燃空气近4/5体积的氮气并没参加燃烧反应,并且在燃烧过程中被同时加热,带走大量的热量。

使用含氧量为27%的富氧空气燃烧与氧浓度为21%的空气燃烧比较,过量空气系数a=1时,则烟气体积减少20%,排烟热损失也相应减少而节能。

富氧燃烧技术研究现状及发展前景摘要:当前锅炉富氧燃烧技术正在逐步发展,其应用的规模和范围正在不断扩大,本文讨论了氧燃烧技术的背景及意义,富氧燃烧可显著减少助燃空气量、烟气生成量,显著节约能源,且有利于减少和控制SO2、CO2的排放,同时阐述了富氧燃烧技术的理论基础以及应用,并详细介绍了国内外膜法制氧技术和富氧燃烧技术的发展历程及现状,最后对富氧燃烧技术的未来进行了展望,指出富氧燃烧技术在节能及环保方面将有广阔的前景。

关键词:富氧燃烧;应用;节能;研究;现状;发展1 富氧燃烧技术背景及意义富氧燃烧(也称为O2/CO2燃烧)利用空气分离获得的纯氧和一部分锅炉排气构成的混合气代替空气做矿物燃料燃烧时的氧化剂,这种燃烧方式可以使烟气CO2的浓度高达85%以上,可不必分离而将大部分的烟气直接液化回收处理,有利于CO2的回收,可以有效减少温室气体的排放,此外富氧燃烧还可以有效减少NOX和SO2等污染物的排放,是一项高效节能的燃烧方式。

为了使燃料充分燃烧,一般工业燃烧装置中的燃料都应该在富氧燃烧工况下进行。

燃烧是目前人类获取能量的一个最主要的手段,通过燃烧矿物燃料所获取的能量占世界总能量消耗的百分之九十以上。

因此,燃烧过程组织得合理与否在很大程度上影响到能源的利用程度和能耗的降低。

煤在富氧状态下燃烧,燃烧温度大大提高,可强化炉内传热,提高生产率;随着助燃空气中氧气含量的增加,助燃空气量显著减少,空气量的减少导致烟气量的减少,排烟热损失也就大大减少,提高了热效率,节约了能源。

对富氧燃烧的工业应用而言,不同的应用就有不同的节能效果。

2 富氧燃烧技术理论基础燃烧是由于燃料中可燃分子与氧分子之间发生高能碰撞而引起的,所以氧的供给情况决定了燃烧过程完成得是否充分。

用比通常空气(含氧21%)含氧浓度高的富氧空气进行燃烧,称为富氧燃烧(oxygenenrichedcombustion),简称OEC。

它是一项高效节能的燃烧技术,在玻璃工业、冶金工业及热能工程领域均有应用。

富氧燃烧的经济性分析

富氧燃烧技术就是通过增加燃料中氧气的比重,进而提高燃料的燃烧效率,提高燃烧后烟气温度,降低污染物排放等的一种新型燃烧技术。

在钢铁冶炼行业,采用高风温炼铁,是高炉发展史上的一大革新,提高风温的直接效果是降低焦比。

热风温度每提高100 ℃可降炼铁焦比15 kg/t,高风温还可收到提高炉缸温度、稳定生铁质量、提高喷吹燃料效率、有利于间接还原、改善煤气能量利用等效果。

国外研究者认为,在现代条件下,可能达到而且经济上合算的风温为1 400- 500 ℃,我国炼铁工作者也提出了将风温提高到1 350 ℃的目标。

而从提高助燃空气和煤气的温度方面只能小规模地提高风温,仍然不能达到要求温度。

现在,在提高风温方面有两种方法:提高煤气的发热值和提高空气的富氧程度。

提高煤气的发热值就是向高炉煤气中加入一定数量的高热值燃料(如焦炉煤气、天然气),使高炉煤气富化,提高其发热值;提高空气的富氧程度就是增加燃烧空气中的氧量。

二者相比,对钢铁企业而言,焦炉煤气是生产过程中的副产品,来源有保证,取用方便灵活,所以煤气富化比较容易实现,并得到了普遍应用,其经济性已在实践中得到验证。

而氧气的获得需要专门建设制氧设施,制备过程需要消耗大量的电力资源,所以,富氧燃烧的实施难度相对较大,目前尚未在热风炉上得到推广应用。

但焦炉煤气的氢气含量较高,是一种理想的化工原料,国内有关专家普遍认为,将焦炉煤气作为工业燃料使用是很不经济的。

另外,多数钢铁企业的焦炉煤气并不富余,有些企业根本没有焦炉煤气,煤气富化的实施难度较大。

在富氧燃烧的应用实施上,钢铁企业应针对炼铁需要,采用吸附制氧技术建设炼铁高炉专用制氧站,这样既可以降低富氧燃烧的成本,又能够解决使用炼钢氧气存在的供应不稳定的问题,这对炼铁高炉的稳定生产及节焦降耗将大有益处。

可以肯定,随着制氧技术的发展及制氧成本的不断降低,与煤气富化相比,用富氧燃烧的方法来提高热风炉风温将具有更大的经济优越性。

在发电领域,富氧燃烧技术又称O2/CO2燃烧技术,或者空气分离/烟气再循环技术,是一种既能直接捕集高浓度CO2,又能综合控制燃煤污染物排放的新一代洁净煤发电技术。

火力发电领域应用富氧燃烧技术的目的与重大意义是大规模捕集与封存CO2通常需要将富氧燃烧、CO2捕集与封存有效地整合在电站的热力系统中,以弥补其成本增加,提高发电的整体经济性。

但是,富氧燃烧需要大量的氧气,因此,电站必须增设氧气制备设备,需要消耗大量能源。

此外,对CO2的回收中,也需要增设压气机、外部冷源等各种设备,也会消耗大量能量,从而使电厂发电效率降低。

但富氧燃烧技术依然所展现出很好的应用前景。

富氧燃烧技术由于受到制氧技术的限制,使得制氧成本比较高,对设备整体经济性运行存在影响。

随着富氧燃烧技术在钢铁行业的广泛应用和制氧技术的不断进步,富氧燃烧的经济性会越来越好。