UASB反应器设计参考

- 格式:doc

- 大小:28.75 KB

- 文档页数:8

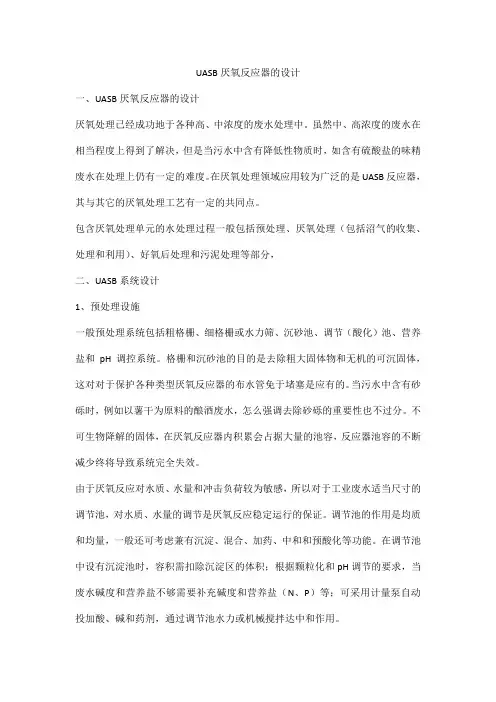

UASB厌氧反应器的设计一、UASB厌氧反应器的设计厌氧处理已经成功地于各种高、中浓度的废水处理中。

虽然中、高浓度的废水在相当程度上得到了解决,但是当污水中含有降低性物质时,如含有硫酸盐的味精废水在处理上仍有一定的难度。

在厌氧处理领域应用较为广泛的是UASB反应器,其与其它的厌氧处理工艺有一定的共同点。

包含厌氧处理单元的水处理过程一般包括预处理、厌氧处理(包括沼气的收集、处理和利用)、好氧后处理和污泥处理等部分,二、UASB系统设计1、预处理设施一般预处理系统包括粗格栅、细格栅或水力筛、沉砂池、调节(酸化)池、营养盐和pH调控系统。

格栅和沉砂池的目的是去除粗大固体物和无机的可沉固体,这对对于保护各种类型厌氧反应器的布水管免于堵塞是应有的。

当污水中含有砂砾时,例如以薯干为原料的酿酒废水,怎么强调去除砂砾的重要性也不过分。

不可生物降解的固体,在厌氧反应器内积累会占据大量的池容,反应器池容的不断减少终将导致系统完全失效。

由于厌氧反应对水质、水量和冲击负荷较为敏感,所以对于工业废水适当尺寸的调节池,对水质、水量的调节是厌氧反应稳定运行的保证。

调节池的作用是均质和均量,一般还可考虑兼有沉淀、混合、加药、中和和预酸化等功能。

在调节池中设有沉淀池时,容积需扣除沉淀区的体积;根据颗粒化和pH调节的要求,当废水碱度和营养盐不够需要补充碱度和营养盐(N、P)等;可采用计量泵自动投加酸、碱和药剂,通过调节池水力或机械搅拌达中和作用。

同时,酸化池或两相系统是去除和改变,对厌氧过程有降低作用的物质、改善生物反应条件和可生化性也是厌氧预处理的主要手段,也是厌氧预处理的目的之一。

仅考虑溶解性废水时,一般不需考虑酸化作用。

对于复杂废水,可在调节池中取得一定程度的酸化,但是完全的酸化是没有必要的,甚至是有害处的。

因为达到完全酸化后,污水pH会下降,需采用投药调整pH值。

另外有证据表明完全酸化对UASB反应器的颗粒过程有不利的。

对以下情况考虑酸化或相分离可能是有利的:(1)当采用预酸化可去除或改变对甲烷菌有毒或降低性化合物的结构时;(2)当废水存在有较高的Ca2+时,部分酸化可避免颗粒污泥表面产生CaCO3结垢;(3)在调节池中取得部分酸化效果可以通过调节池的合理设计取得。

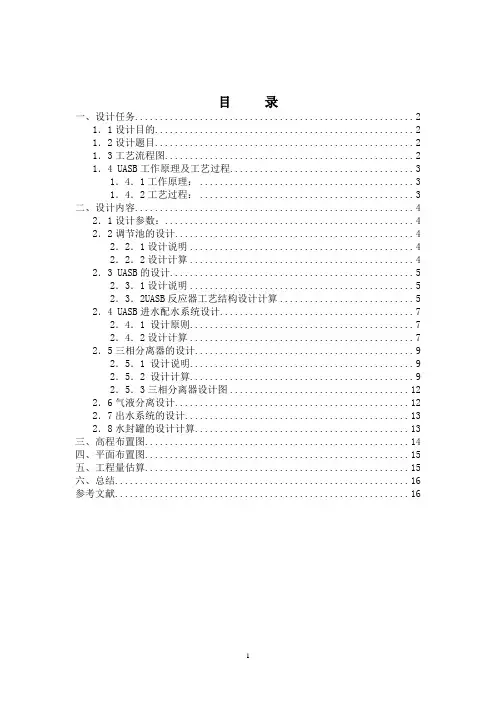

目录一、设计任务 (2)1.1设计目的 (2)1.2设计题目 (2)1.3工艺流程图 (2)1.4 UASB工作原理及工艺过程 (3)1.4.1工作原理: (3)1.4.2工艺过程: (3)二、设计内容 (4)2.1设计参数: (4)2.2调节池的设计 (4)2.2.1设计说明 (4)2.2.2设计计算 (4)2.3 UASB的设计 (5)2.3.1设计说明 (5)2.3.2UASB反应器工艺结构设计计算 (5)2.4 UASB进水配水系统设计 (7)2.4.1 设计原则 (7)2.4.2设计计算 (7)2.5三相分离器的设计 (9)2.5.1 设计说明 (9)2.5.2 设计计算 (9)2.5.3三相分离器设计图 (12)2.6气液分离设计 (12)2.7出水系统的设计 (13)2.8水封罐的设计计算 (13)三、高程布置图 (14)四、平面布置图 (15)五、工程量估算 (15)六、总结 (16)参考文献 (16)一、设计任务1.1设计目的通过课程设计使我们了解水污染控制技术课程设计的规范、内容和要求,以及环境工程设计规范与标准;理解和掌握水污染控制的基础知识、基本理论、基本工艺和工艺设计方法;掌握典型水污染控制单元系统(机器设备与构筑物)的工艺流程、结构、工作原理、特点、用途、工艺设计参数及工艺设计与计算;掌握AutCOD的应用及工艺设计图纸的绘制;了解设计说明书等资料的内容、格式与编写,以及工程量的计算。

彭阳查询与搜集资料,正确应用环境工程设计规范的能力;进行典型水污染控制单元系统(机器设备与构筑物)的工艺设计与计算的能力;正确、清晰的表到设计内容,编写设计说明书等资料的能力;熟练运用Auto-CAD和工程制图规范与标准绘制规范性工艺设计图纸的能力;计算工程量的能力;将所学知识综合应用于工程实践、独立分析和解决工程技术问题的能力。

培养理论联系实际、科学、严谨、求实的工作作风,踏实苦干、勇于创新的敬业精神。

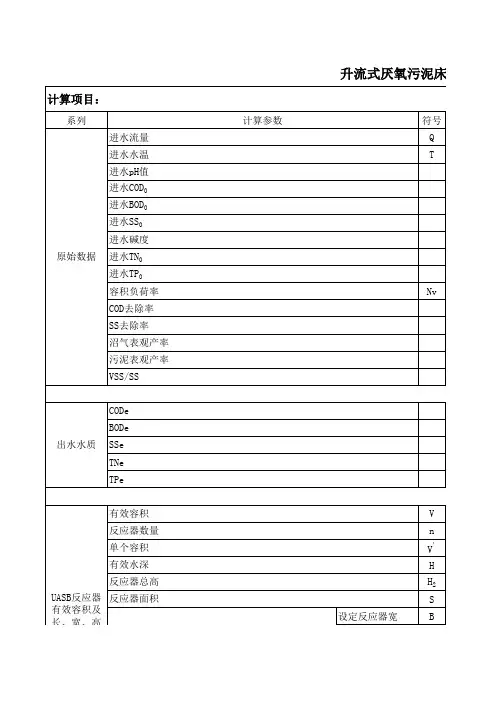

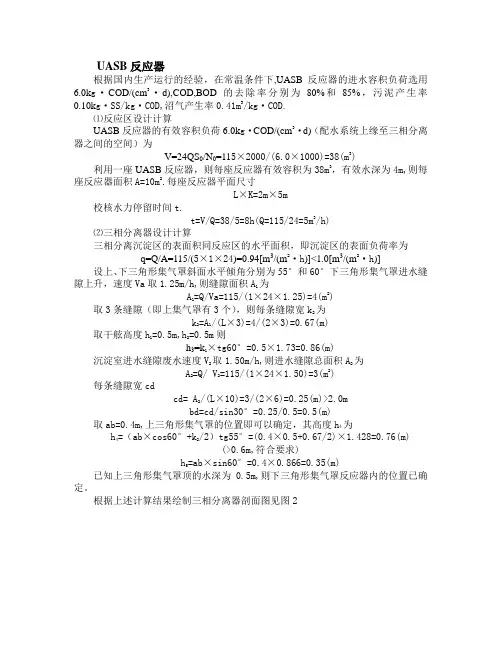

UASB反应器根据国内生产运行的经验,在常温条件下,UASB反应器的进水容积负荷选用6.0k g·COD/(cm3·d),COD,BOD的去除率分别为80%和85%,污泥产生率0.10k g·SS/kg·COD,沼气产生率0.41m3/kg·COD.⑴反应区设计计算UASB反应器的有效容积负荷6.0k g·COD/(cm3·d)(配水系统上缘至三相分离器之间的空间)为V=24QS0/N0=115×2000/(6.0×1000)=38(m3) 利用一座UASB反应器,则每座反应器有效容积为38m3,有效水深为4m,则每座反应器面积A=10m2.每座反应器平面尺寸L×K=2m×5m校核水力停留时间t.t=V/Q=38/5=8h(Q=115/24=5m3/h)⑵三相分离器设计计算三相分离沉淀区的表面积同反应区的水平面积,即沉淀区的表面负荷率为q=Q/A=115/(5×1×24)=0.94[m3/(m2·h)]<1.0[m3/(m2·h)] 设上、下三角形集气罩斜面水平倾角分别为55°和60°下三角形集气罩进水缝隙上升,速度Va取1.25m/h,则缝隙面积A1为A1=Q/Va=115/(1×24×1.25)=4(m2)取3条缝隙(即上集气罩有3个),则每条缝隙宽k2为k 2=A1/(L×3)=4/(2×3)=0.67(m)取干舷高度h1=0.5m,h2=0.5m则h3=k1×tg60°=0.5×1.73=0.86(m)沉淀室进水缝隙废水速度V2取1.50m/h,则进水缝隙总面积A2为A 2=Q/ V2=115/(1×24×1.50)=3(m2)每条缝隙宽cdcd= A2/(L×10)=3/(2×6)=0.25(m)>2.0mbd=cd/sin30°=0.25/0.5=0.5(m)取ab=0.4m,上三角形集气罩的位置即可以确定,其高度h4为h 4=(ab×cos60°+k2/2)tg55°=(0.4×0.5+0.67/2)×1.428=0.76(m)(>0.6m,符合要求)h5=ab×sin60°=0.4×0.866=0.35(m)已知上三角形集气罩顶的水深为0.5m,则下三角形集气罩反应器内的位置已确定。

.UASB的设计计算:1.1 设计说明:厌氧反应器一般可采用矩形和圆形结构,对于圆形反应器在同样面积下,其周长比矩形少12%,但是圆形反应器这一优点仅在采用单独池子时才成立,当采用两个或两个以上时,矩形反应器可以采用共用壁。

本工程厌氧反应器进水水质:水量1200 m3/d COD30000mg/l,BOD20000mg/l,SS2000mg/l。

SS去除率19%,CODcr去除率40%,BOD5去除率45%。

本工程选用四座座矩形UASB反应器,钢筋混凝土结构,体积有效系数90%。

1.2 设计计算:1.反应器几何尺寸:(1)容积负荷法:参考工程实际及本工程的水质条件,容积负荷选用9.5kgCOD/( m3/d)。

反应器体积V=QS0/q其中Q—反应器有效体积,m3 q—容积负荷,kgCOD/( m3/d)S0—进水有机物浓度,gCOD/L则V=1200×30/9.5=3789.47 m3选用4座同样规格的池子,则每个池子体积不小于3789.47/4=947.37 m3,假定UASB体积有效系数取90%,则每池总容积不小于1052m3。

(2)池子几何尺寸(以单池为计算模型):一般UASB的生产性装置的有效高度常采用5—8m,浓度较高的废水水力停留时间长时,常采用较大的反应器高度,鉴于此垃圾渗滤液的浓度较高,从微生物代谢及投资费用方面考虑,最大高度为10.5m。

沉淀区水力负荷不超过0.7。

本工程有效高度H取10.5m,超高H2取0.7m。

则表面积A=V/H1其中A—厌氧反应器表面积,m2;H1—厌氧反应器高度,m;A=1052/11.2=93.9 m3。

由于矩形池在同样面积下比正方形的周长大,从而矩形UASB需要更多的建筑材料,但从单池布水的均匀性和经济性考虑,选择正方形的池子较为合理,从实际工程来看,反应器的宽度在20m以下是成功的。

综上:长取10m,宽取10m,则实际表面积为A=10×10=100m3>93.9 m3,表明设计合理。

uasb设计计算UASB设计计算UASB(Upflow Anaerobic Sludge Blanket)是一种高效的生物处理系统,广泛应用于废水处理领域。

UASB设计计算是指对UASB 反应器进行设计和计算,以确保其能够达到预期的处理效果和稳定运行。

一、UASB设计参数UASB设计计算需要考虑的主要参数包括:进水流量、进水COD浓度、反应器有效容积、污泥停留时间(HRT)、温度、pH值等。

这些参数将直接影响到UASB反应器的设计和运行。

进水流量是指单位时间内进入UASB反应器的废水流量,通常以立方米/小时(m³/h)表示。

进水COD浓度是指废水中COD(化学需氧量)的浓度,常以毫克/升(mg/L)表示。

反应器有效容积是指UASB反应器的容积,通常以立方米(m³)表示。

污泥停留时间(HRT)是指废水在UASB反应器中停留的时间,通常以小时(h)表示。

温度和pH值对于UASB反应器内的微生物活动和反应速率有重要影响。

二、UASB设计计算方法1. 确定进水负荷:进水负荷是指单位时间内进入UASB反应器的COD负荷,通常以千克COD/立方米/天(kgCOD/m³/d)表示。

根据进水流量和进水COD浓度,可以计算出进水负荷。

2. 确定反应器有效容积:根据进水负荷和污泥停留时间,可以计算出反应器的有效容积。

通常,污泥停留时间在4-12小时之间,具体取决于废水的特性和要求。

3. 确定污泥量:污泥量是指UASB反应器中所需的污泥量,通常以千克污泥/立方米/天(kgSS/m³/d)表示。

根据进水COD浓度和污泥负荷系数,可以计算出污泥量。

4. 确定气体产生量:UASB反应器在处理废水的过程中,会产生大量的沼气。

根据废水的COD负荷和沼气产量系数,可以计算出气体产生量。

5. 确定反应器尺寸:根据反应器有效容积和反应器高度与直径的比值,可以确定反应器的尺寸。

一般来说,反应器的高度与直径的比值在4-6之间。

UASB厌氧反应器得设计概述厌氧处理已经成功地于各种高、中浓度得废水处理中、虽然中、高浓度得废水在相当程度上得到了解决,但就是当污水中含有抑制性物质时,如含有硫酸盐得味精废水在处理上仍有一定得难度。

在厌氧处理领域应用最为广泛得就是UASB反应器,所以本文重点讨论UASB反应器得设计方法。

但就是,其与其它得厌氧处理工艺有一定得共同点,例如,流化床与UASB都有三相分离器、而UASB与厌氧滤床对于布水得要求就是一致得,所以结果也可以作为其她反应器设计。

包含厌氧处理单元得水处理过程一般包括预处理、厌氧处理(包括沼气得收集、处理与利用)、好氧后处理与污泥处理等部分,可以用图1所示得流程表示。

二、UASB系统设计1、预处理设施一般预处理系统包括粗格栅、细格栅或水力筛、沉砂池、调节(酸化)池、营养盐与pH调控系统。

格栅与沉砂池得目得就是去除粗大固体物与无机得可沉固体,这对对于保护各种类型厌氧反应器得布水管免于堵塞就是必需得、当污水中含有砂砾时,例如以薯干为原料得酿酒废水,怎么强调去除砂砾得重要性也不过分。

不可生物降解得固体,在厌氧反应器内积累会占据大量得池容,反应器池容得不断减少最终将导致系统完全失效、ﻫ由于厌氧反应对水质、水量与冲击负荷较为敏感,所以对于工业废水适当尺寸得调节池,对水质、水量得调节就是厌氧反应稳定运行得保证。

调节池得作用就是均质与均量,一般还可考虑兼有沉淀、混合、加药、中与与预酸化等功能。

在调节池中设有沉淀池时,容积需扣除沉淀区得体积;根据颗粒化与pH调节得要求,当废水碱度与营养盐不够需要补充碱度与营养盐(N、P)等;可采用计量泵自动投加酸、碱与药剂,通过调节池水力或机械搅拌达中与作用、同时,酸化池或两相系统就是去除与改变,对厌氧过程有抑制作用得物质、改善生物反应条件与可生化性也就是厌氧预处理得主要手段,也就是厌氧预处理得目得之一。

仅考虑溶解性废水时,一般不需考虑酸化作用。

对于复杂废水,可在调节池中取得一定程度得酸化,但就是完全得酸化就是没有必要得,甚至就是有害处得。

UASB反应器设计说明1)设计作用UASB反应器是进行废水处理的主要构筑物之一,对高浓度的废水进行厌氧发酵,去除大部分的有机污染物。

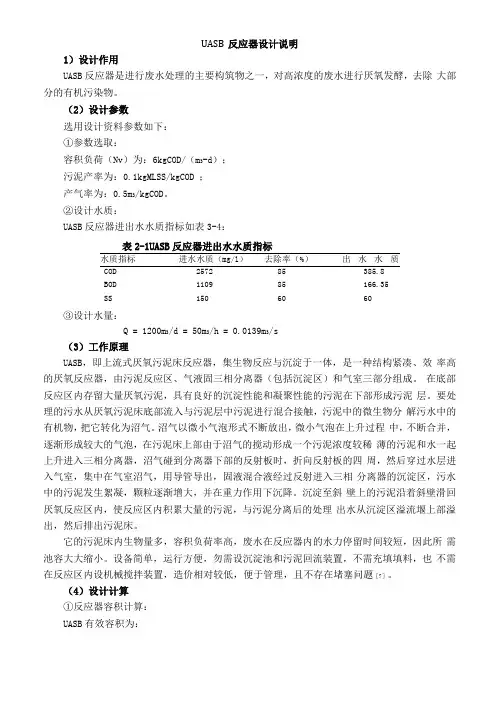

(2)设计参数选用设计资料参数如下:①参数选取:容积负荷(Nv)为:6kgCOD/(m3-d);污泥产率为:0.1kgMLSS/kgCOD ;产气率为:0.5m3/kgCOD。

②设计水质:UASB反应器进出水水质指标如表3-4:表2-1UASB反应器进出水水质指标水质指标进水水质(mg/l)去除率(%)出水水质(mg/l)COD 2572 85 385.8BOD 1109 85 166.35SS 150 60 60③设计水量:Q = 1200m3/d = 50m3/h = 0.0139m3/s(3)工作原理UASB,即上流式厌氧污泥床反应器,集生物反应与沉淀于一体,是一种结构紧凑、效率高的厌氧反应器,由污泥反应区、气液固三相分离器(包括沉淀区)和气室三部分组成。

在底部反应区内存留大量厌氧污泥,具有良好的沉淀性能和凝聚性能的污泥在下部形成污泥层。

要处理的污水从厌氧污泥床底部流入与污泥层中污泥进行混合接触,污泥中的微生物分解污水中的有机物,把它转化为沼气。

沼气以微小气泡形式不断放出,微小气泡在上升过程中,不断合并,逐渐形成较大的气泡,在污泥床上部由于沼气的搅动形成一个污泥浓度较稀薄的污泥和水一起上升进入三相分离器,沼气碰到分离器下部的反射板时,折向反射板的四周,然后穿过水层进入气室,集中在气室沼气,用导管导出,固液混合液经过反射进入三相分离器的沉淀区,污水中的污泥发生絮凝,颗粒逐渐增大,并在重力作用下沉降。

沉淀至斜壁上的污泥沿着斜壁滑回厌氧反应区内,使反应区内积累大量的污泥,与污泥分离后的处理出水从沉淀区溢流堰上部溢出,然后排出污泥床。

它的污泥床内生物量多,容积负荷率高,废水在反应器内的水力停留时间较短,因此所需池容大大缩小。

设备简单,运行方便,勿需设沉淀池和污泥回流装置,不需充填填料,也不需在反应区内设机械搅拌装置,造价相对较低,便于管理,且不存在堵塞问题[7]。

UASB 的设计计算6.1 UASB 反应器的有效容积(包括沉淀区和反应区)设计容积负荷为)//(0.53d m kgCOD N v =进出水COD 浓度)/(112000L mg C = ,)/(1680L mg C e =(去除率85%) V=3028560.585.02.111500m N E QC v =⨯⨯= 式中Q —设计处理流量d m /3C 0—进出水COD 浓度kgCOD/3mE —去除率N V —容积负荷,)//(0.53d m kgCOD N v = 6.2 UASB 反应器的形状和尺寸工程设计反应器3座,横截面积为矩形。

(1) 反应器有效高为m h 0.6=则 横截面积:)(4760.628562m h V S =有效== 单池面积:)(7.15834762m n S S i === (2) 单池从布氺均匀性和经济性考虑,矩形长宽比在2:1以下较合适。

设池长m l 16=,则宽m l S b i 9.9167.158===,设计中取m b 10= 单池截面积:)(16010162'm lb S i =⨯==(3) 设计反应器总高m H 5.7=,其中超高0.5m单池总容积:)(1120)5.05.7(160'3'm H S V i i =-⨯=⨯=单池有效反应容积:)(96061603'm h S V i i =⨯=⨯=有效单个反应器实际尺寸:m m m H b l 5.71016⨯⨯=⨯⨯反应器总池面积:)(48031602'm n S S i =⨯=⨯=反应器总容积:)(336031120'3m n V V i =⨯=⨯=总有效反应容积:332856)(28803960m m n V V i >=⨯=⨯=有效有效符合有机负荷要求。

UASB 反应器体积有效系数:%7.8510033602880=⨯% 在70%-90%之间符合要求。

经验方法目前UASB反应器有效容积(污泥床区、悬浮层区和三相分离器)均采用进水有机物容积负荷法:V R=(Q×S0)÷UV R:有效容积,m3;Q: 废水流量,m3/d;S0:进水有机物浓度,g COD/ (m3×d)或gBOD/ (m3×d);U:进水有机物负荷,kgCOD或BOD/ (m3×d)。

一:食品废水对于食品废水和与其相似的其它工业废水,采用此处理工艺时,反应器内往往可以形成厌氧颗粒污泥,这时设计参数可以按照下表执行,COD去除率可以达到80~90%。

能很高。

水流上升流速过大絮状污泥易于流失,此时进水负荷一般为2~3 kgCOD/(m3·d)。

三:根据国内外生产性装置实际和运行情况,不同种类进水的负荷可参照下列两表:国内部分UASB生产性应用资料根据经验,UASB反应器的有效高度以4~6m为宜。

处理浓度较低的废水时一般取低限,处理浓度高的废水时一般可取高限。

进水配水系统设计一.进水配水系统兼有配水和水力搅拌功能,必须满足一下要求:1.确保进水均匀分配,并防止由于布水不均匀引起的沟流和短路现象。

2.应满足污泥床水力搅拌的要求,利于沼气气泡与污泥的分离逸出,并促使废水与污泥之间的充分接触,时污泥床达到充分混合,防止局部酸化和死区的发生,提高反应器容积利用率。

二.进水配水系统的形式:1.树枝状一般采用对称布置,各支管出水口向着池底,出水口距离池底约20cm。

管口对准的池底设置反射锥,使射流向四周均匀地散布于池底,出水口支管直径约20mm。

这种配水系统只要施工安装正确,配水可以基本达到均匀分布。

2.穿孔管式:为了配水均匀,配水管之间的中心间距可以采用1~2m,进水孔距也可以采用1~2m,空口朝向池底或与垂线成45°方向开口。

为了防止配水系统的堵塞,设计中应考虑清通的可能。

3.多管多点式:一根配水管服务一个配水点。

配水管设置在污泥床的不同位置和不同高度上,通过一个专门设置的脉冲配水器定时地分配给不同位置和不同高度的配水管。

UASB 的设计计算6.1 UASB 反应器的有效容积(包括沉淀区和反应区)设计容积负荷为)//(0.53d m kgCOD N v =进出水COD 浓度)/(112000L mg C = ,)/(1680L mg C e =(去除率85%) V=3028560.585.02.111500m N E QC v =⨯⨯= 式中Q —设计处理流量d m /3C 0—进出水COD 浓度kgCOD/3mE —去除率N V —容积负荷,)//(0.53d m kgCOD N v = 6.2 UASB 反应器的形状和尺寸工程设计反应器3座,横截面积为矩形。

(1) 反应器有效高为m h 0.6=则 横截面积:)(4760.628562m h V S =有效== 单池面积:)(7.15834762m n S S i === (2) 单池从布氺均匀性和经济性考虑,矩形长宽比在2:1以下较合适。

设池长m l 16=,则宽m l S b i 9.9167.158===,设计中取m b 10= 单池截面积:)(16010162'm lb S i =⨯==(3) 设计反应器总高m H 5.7=,其中超高0.5m单池总容积:)(1120)5.05.7(160'3'm H S V i i =-⨯=⨯=单池有效反应容积:)(96061603'm h S V i i =⨯=⨯=有效单个反应器实际尺寸:m m m H b l 5.71016⨯⨯=⨯⨯反应器总池面积:)(48031602'm n S S i =⨯=⨯=反应器总容积:)(336031120'3m n V V i =⨯=⨯=总有效反应容积:332856)(28803960m m n V V i >=⨯=⨯=有效有效符合有机负荷要求。

UASB 反应器体积有效系数:%7.8510033602880=⨯% 在70%-90%之间符合要求。

厌氧UASB反应器原理设计

一、UASB反应器的原理

UASB(Upflow Anaerobic Sludge Blanket)反应器是一种厌氧生物反

应器,它利用厌氧微生物的发酵作用及悬浮污泥生物膜的吸附、催化作用

来处理含碳污染物,是目前应用最广泛、成效最理想的厌氧处理工艺。

UASB反应器是一种物理-化学-生物处理装置,通常具有大规模的污泥层,污泥层内有大量的厌氧生物细菌,这些厌氧生物可以转化水中有机物为甲

烷和其他气态产物,来达到净化水的目的。

UASB反应器的工作原理基本上是类似于普通的厌氧系统,但是最大

的区别在于,UASB反应器在其中加入了一层污泥层,污泥层一般由有机

废水中细菌、淤泥质、碳酸钙和其他杂质组成,形成一层“浸没式生物膜”,这层生物膜可以改善反应器的性能,提高处理效率。

二、UASB反应器的设计

UASB反应器的设计受到污染度、温度、pH以及流量等因素的影响。

其中,pH值在6.5-7.5之间才能够保持最理想的处理效果,而温度一般

在30—35℃范围内可以获得最有效的处理效果,当温度低于20℃时,一

般需要加热,当温度超过40℃时,可能会造成微生物生产效率的下降。

UASB反应器的设计一般分为3个部分,上部的悬浮污泥层、中部的

活化池和下部的沉积池。

UASB设计计算UASB(Upflow Anaerobic Sludge Blanket)是一种高效的厌氧消化技术,可用于处理有机废水并产生可再生能源。

设计UASB反应器时,需要考虑反应器体积、沉淀池体积、进水COD负荷以及沉淀池沉降时间等参数。

下面以废水处理厂为例,介绍UASB设计计算的步骤和关键参数。

1.确定进水COD负荷:进水COD负荷是设计UASB系统的重要参数,可以通过样品化验或历史数据得到。

假设进水COD浓度为5000 mg/L,流量为500 m3/d,则进水COD负荷为:COD负荷=进水COD浓度*进水流量= 5000 mg/L * 500 m3/d= 2500 kg/d2.确定UASB反应器体积:UASB反应器体积的计算可以根据理论和经验公式进行估算。

常用的公式包括Métcalf & Eddy公式、Chen Mishra公式等。

这里以Métcalf & Eddy公式为例,该公式计算的UASB反应器体积为:V = (Q * HRT * log(S0/S)) / (F * K)其中,V为反应器体积(m3/d),Q为进水流量(m3/d),HRT为水力停留时间(d),S0为反应器进水COD浓度(mg/L),S为反应器出水COD浓度(mg/L),F为反应器降解系数(kgCOD/kgVSS∙d),K为反应器速率系数(d-1)。

假设选择HRT为6小时(0.25 d),反应器出水COD浓度为200mg/L,降解系数为0.80 kgCOD/kgVSS∙d,速率系数为0.05 d-1,则反应器体积计算为:V = (500 m3/d * 0.25 d * log(5000 mg/L / 200 mg/L)) / (0.80 kgCOD/kgVSS∙d * 0.05 d-1)=7812.5m3/d3.确定沉淀池体积:沉淀池体积需要根据进水悬浮物浓度确定。

通常情况下,沉淀池沉降时间为2小时(0.08 d)较为合适。

3.5 UASB 反应器的设计计算 3.5.1 设计参数 (1) 污泥参数设计温度T=25℃容积负荷N V =8.5kgCOD/(m 3.d) 污泥为颗粒状 污泥产率0.1kgMLSS/kgCOD, 产气率0.5m 3/kgCOD(2) 设计水量Q=2800m 3/d=116.67m 3/h=0.032 m 3/s 。

(3) 水质指标表5 UASB 反应器进出水水质指标水 质 指 标 COD (㎎∕L ) BOD (㎎∕L ) SS (㎎∕L ) 进 水 水 质 3735 2340 568 设计去除率 85% 90% / 设计出水水质5602345683.5.2 UASB 反应器容积及主要工艺尺寸的确定[5] (1) UASB 反应器容积的确定本设计采用容积负荷法确立其容积V V=QS 0/N VV —反应器的有效容积(m 3) S 0—进水有机物浓度(kgCOD/L)V=3400⨯3.735/8.5=1494m 3取有效容积系数为0.8,则实际体积为1868m 3 (2) 主要构造尺寸的确定UASB 反应器采用圆形池子,布水均匀,处理效果好。

取水力负荷q 1=0.6m 3/(m 2·h )反应器表面积 A=Q/q 1=141.67/0.6=236.12m 2反应器高度 H=V/A=1868/236.12=7.9m 取H=8m 采用4座相同的UASB 反应器,则每个单池面积A 1为:A 1=A/4=236.12/4=59.03m 2m A D 67.814.303.59441=⨯==π取D=9m则实际横截面积 A 2=3.14D 2/4=63.6 m 2实际表面水力负荷 q 1=Q/4A 2=141.67/5⨯63.6=0.56 q 1在0.5—1.5m/h 之间,符合设计要求。

3.5.3 UASB 进水配水系统设计(1) 设计原则① 进水必须要反应器底部均匀分布,确保各单位面积进水量基本相等,防止短路和表面负荷不均;② 应满足污泥床水力搅拌需要,要同时考虑水力搅拌和产生的沼气搅拌; ③ 易于观察进水管的堵塞现象,如果发生堵塞易于清除。

UASB反应器设计参考对于中等浓度和高浓度的有机废水,一般情况下,有机容积负荷率是限制因素,反应器的容积与废水量、废水浓度和允许的有机物容积负荷去除率有关。

设计容积负荷为=15kgCOD/( d),COD 去除率为93%,则UASB反应器有效容为:式中—设计流量,;—容积负荷,kg/( );—进水COD浓度,mg/L;—出水COD浓度,mg/L;—容积负荷,kg/( )。

则=2、UASB反应器的形状和尺寸据资料,经济的反应器高度一般为4—6m之间,并且在大多数情况下这也是系统优化的运行范围。

升流式厌氧污泥床的池形有矩形、方形和圆形。

圆形反应器具有结构较稳定的特点,但是建造圆形反应器的三相分离器要比矩形和方形反应器复杂得多,因此本设计选用矩形池。

从布水均匀性和经济性考虑,矩形池长宽比在2:1左右较为合适。

设计反应器的有效高度为h=6m,则横截面积S= ㎡设池长L约为池宽B的两倍,则可取池长L=25m,宽B=13m。

一般应用时反应器装夜量为70%—90%,本工程设计反应器总高度H=7.5m,其中超高0.5m 。

反应器的总容积V=BLH=25×13×(7.5-0.5)=2275 ,有效容积为1930.4 ,则体积有效系数为84.85%,符合有机负荷要求。

3、水力停留时间(HRT)和水力负荷率()对于颗粒污泥,水力负荷=0.1—0.9 ,符合要求3.6.2.2 进水分配系统的设计1、布水点设置进水方式的选择应根据进水浓度及进水流量而定,通常采用的是连续均匀进水方式。

布水点的数量可选择一管一点或一管多点的布水方式,布水点数量与处理废水的流量、进水浓度、容积负荷等因素有关。

Lettinga等推荐的UASB反应器进料喷嘴数设置标准见表4.7由于所取容积负荷为15kgCOD/( d),因此每个点的布水负荷面积大于2 。

本次设计池中共设置84个布水点,则每点负荷面积为:㎡表4.7 UASB反应器进料喷嘴数设置标准污泥性质进水容积负荷/[kgCOD/(m3?d)] 每个进水点负荷面积/m2密实的絮体污泥度>40kgTSS/m3 <11~2>2 0.5~11~23~2.密实的絮体污泥度20~40kgTSS/m3 1~23 1~22~5颗粒污泥22~4>4 0.5~10.5~2>22、配水系统形式UASB反应器的进水分配系统形式多样,主要有树枝管式、穿孔管式、多管多点式和上给式4种。

本次设计使用U形穿孔管配水,一管多孔式。

为配水均匀,配水管中心距可采用1.0—2.0m,出水孔孔距也可才用1.0—2.0m,孔径一般为10—20mm,常采用15mm,孔口向下或与垂线呈45°方向,每个出水孔的服务面积一般为2—4㎡。

配水管中心距池底一般为20—25cm,配水管的直径最好不小于100mm。

为了使穿孔管出水均匀,要求出口流速不小于2m/s.进水总管管径取200mm,流速约为1.7m/s。

每个反应器中设置7根φ100mm 的U形管,每两根之间的距离为2.00m,每根管上有7个配水孔,孔距为1.625m,孔径采用φ15mm,每个孔的服务面积2.00×1.625=3.25m2,孔口向下并与垂线呈45°。

共设置布水孔84个。

出水流速μ选为2.34m/s,则孔径为:本设置采用连续进料方式,布水孔孔口向下,有利于避免管口堵塞,而且由于UASB反应器底部反射散布作用,有利于布水均匀。

为了增强污泥和废水之间的接触,减少底部进水管的堵塞,建议进水点距反应器池底200mm—250mm。

本工程中设计布水管离UASB反应器底部200mm。

3、上升水流速度和气流速度本设计中常温下容积负荷=15kgCOD/( d),沼气产率r=0.3m3/kgCOD,根据接种污泥的不同选择不同的空塔水流和气流速度。

如采用厌氧消化污泥接种,需满足空塔水流速度uk≤1.0m/h,空塔沼气上升速度ug≤1.0m/h,如采用颗粒污泥接种,水流速度可以提高至1.0m/h≤uk≤4.0m/h。

这里计算按接种消化污泥为依据。

则空塔水流速度:uk= = =0.194m/h<1m/h,符合要求。

空塔气流速度:ug= = =0.97m/h<1.0m/h,符合要求。

为COD去除率,取80%。

三相分离器沉淀区固液分离是靠重力沉淀()达到的,其设计方法与普通二沉池相似,主要考虑两个因素,即沉淀面积和水深。

沉淀面积可根据废水流量和沉淀的表面负荷率确定。

一般表面负荷率的数值等于水流向上流速,该值的大小与需要去除的污泥颗粒的沉降速度相等,但方向相反,对已形成颗粒污泥的反应器,为防止和减少悬浮层絮状污泥流失,沉淀室内设计日平均表面负荷率小于0.7 。

沉淀区进水口的水流上升速度一般小于2 三相分离器中物质流态示意图见图4.4。

图4.4 三相分离器中物质流态示意图本次设计中,与短边平行,沿长边布置7个集气罩,构成6个分离单元,则设置5个三相分离器,三相分离器单元结构示意图如图4.5所示。

图4.5 三相分离器单元结构示意图三相分离器的长度为B=13m,每个单元宽度为L=25/6=4.167m。

其中沉淀区长度B1=13m、宽度b=3.0m,集气罩顶宽度a=1.167m,壁厚0.2m,沉淀室底部进水口宽度=1.5m。

沉淀区面积:=n b=6×13×3.0=234㎡。

沉淀区表面负荷:<0.7 符合要求。

沉淀室进水口面积:S2=nBb1=6×13×1.5=117㎡。

沉淀室进水口水流上升速度<2.0 符合要求。

2、沉淀区斜壁角度与深度设计三相分离器沉淀区斜壁倾斜度应在45°—60°之间,上部液面距反应器顶部>0.2m集气罩顶以上的覆盖水深可采用0.5—1.0m ,沉淀区斜面的高度h3建议采用0.5—1.0m。

不论何种形式的三相分离器,其沉淀区的水深≥1.0m,并且沉淀区的水力停留时间以1—1.5h为宜。

如能满足上述条件,则可取得良好的固液分离效果。

设计UASB反应器沉淀区最大水深为2m,=0.5m(超高),=0.5m,=1.0m,则倾角:arctan =arctan =46.47°,符合要求。

3、汽液分离设计如图4.6所示,设计就是要在确定气封角后,合理选择图中缝隙宽度和斜面长度BC(主要是MB),以防止UASB消化区中产生的气泡被上升的液流带入沉淀室,干扰固液分离,造成污泥流失。

当气泡随液流以速度沿分离器斜面BC 上升时,由于浮力的作用,它同时具有垂直向上的速度。

为了保证气泡不随液流窜入沉淀室,气泡必须在其随液流由B点移至M点时,在垂直方向上移动距离MN。

则在分离器设计中,必须慢走一下公式要求:>倾角=60°,r=70°, =0.6m,分隔板下端距反射锥处置距离MN=0.225m,则缝隙宽度=MNsin =0.225×sin60°=0.195m.图4.6 三相分离器汽液分离设计废水总流量为1500 根据资料,设有0.7Q=1050 的废水通过进水缝进入沉降区,另有0.3Q=475 的废水通过回流缝进入沉降区。

则= = =0.846m/h<2.0m/h符合要求。

MC= = =0.346m设BC=0.5m,则MB=BC-MC=0.5-0.346=0.154mAB=2BCcos30°=2×0.5×cos30°=0.866mBD=AD= = =0.461m= =0.408m +BDsin20°CD=BCsin30°则=CD+MN-MCcos =0.408+0.225-0.346cos60°=0.460m脱气条件校核。

设能分离气泡的最小直径=0.01cm,35℃下清水运动粘滞系数γ=0.672×10-2cm2/s,废水密度ρ1=1.03g/cm3,气体密度ρg=1.2×10-3g/cm3,气泡碰撞系数=0.95,则清水动力粘度=γ=0.672××1.03=0.692×g/(cm s),因处理对象为废水,其动力粘度一般大于,可取=1.5×g/(cm s),由斯托克斯公式= ,则气泡上升速度(可分离的最小气泡)为= =12.77m/h验证:= =15.1= =1.46可见> ,合理。

所以,该三相分离器可脱去≥0.01cm的气泡,分离效果良好。

4、分隔板的设计如图4—6所示,=0.6m , =0.5×(b-)=0.5×(3-0.6)=1.2m经上面计算,气体因受浮力作用,气泡上升速度在进水缝中=12.77m/h,沿进水缝斜向上的速度分量为sin =19.16×sin46.47°=9.260(m/h),则进水缝中水流速度应该满足V<9.260m/h,否则水流把气泡带进沉降区。

假设水流速度V刚好等于9.260m/h,前面计算中已设有1050 废水通过回流缝进入沉降区,则三相分离器的进水缝纵截面总面积为:= = =4.72共有6组(12条)进水缝,每条进水缝纵截面面积= = =0.40进水缝宽度= = = 0.03(m),应满足与相当级数,且>0.022m , 现设计=0.15m,则进水缝中水流速度V= =1.87m/h<9.26m/h,满足设计要求。

Δh= = =0.219m= tan +△h- =1.2×tan46.47°+0.219-1.0=0.482m.设进水缝下板上端比进水缝上板下端高出0.2m. 则进水缝下板长度为:(0.2+ )/sin =(0.2+0.482)/sin46.47°=0.941m进水缝上板长度为:/sin =1/sin46.47°=1.380m5、三相分离器与UASB高度设计三相分离区总高度h= + + + =0.5+1+0.482+0.46=2.442mUASB反应器总高度H=6.5m,超高=0.5m.据资料,Q一定,相同的COD降解速率下,反应器的有效高度与污泥床高度之比为(3--4):1较为合适,较高的污泥床高度可能引起污泥浓度过大,废水布水不均匀形成污泥脱节现象。

反应器的有效高度在任何情况下选用4.5—6m,悬浮层高度3—4m是适宜的。

本次设计中,分离出流区高2.5m,反应区高度4.5m,其中污泥床高2.0m悬浮层高2.5m。

3.6.2.4 排泥系统的设计由于厌氧消化过程中微生物的不断生长或进水不可降解悬浮固体的积累,必须在污泥床区定期排除剩余污泥,所以UASB反应器的设计应包括剩余污泥的排除设施。