广钢转炉Q195L钢的试制

- 格式:pdf

- 大小:131.76 KB

- 文档页数:3

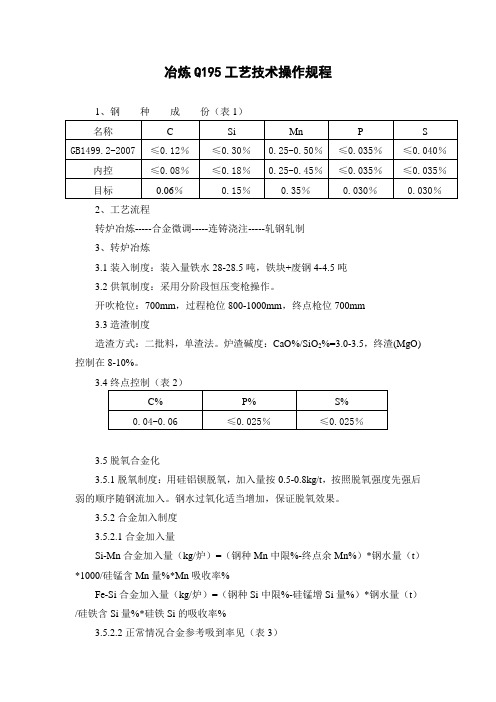

冶炼Q195工艺技术操作规程

2、工艺流程

转炉冶炼-----合金微调-----连铸浇注-----轧钢轧制

3、转炉冶炼

3.1装入制度:装入量铁水28-28.5吨,铁块+废钢4-

4.5吨

3.2供氧制度:采用分阶段恒压变枪操作。

开吹枪位:700mm,过程枪位800-1000mm,终点枪位700mm

3.3造渣制度

造渣方式:二批料,单渣法。

炉渣碱度:CaO%/SiO2%=3.0-3.5,终渣(MgO)控制在8-10%。

3.5脱氧合金化

3.5.1脱氧制度:用硅铝钡脱氧,加入量按0.5-0.8kg/t,按照脱氧强度先强后弱的顺序随钢流加入。

钢水过氧化适当增加,保证脱氧效果。

3.5.2合金加入制度

3.5.2.1合金加入量

Si-Mn合金加入量(kg/炉)=(钢种Mn中限%-终点余Mn%)*钢水量(t)*1000/硅锰含Mn量%*Mn吸收率%

Fe-Si合金加入量(kg/炉)=(钢种Si中限%-硅锰增Si量%)*钢水量(t)/硅铁含Si量%*硅铁Si的吸收率%

3.5.2.2正常情况合金参考吸到率见(表3)

3.5.2.3合金加入顺序

根据合金元素脱氧强弱确定加入顺序,原则上按先强后弱加入。

加入时机,当钢水出至1/4时开始细流、均匀加入,钢水出至3/4时加完。

3.7合金微调

吹氩时间:≥5分钟,以吹开渣层直径确定吹氩效果。

4连铸浇注

4.2

4.3配水模型:按150mm*150mm、165mm*165mm自动配水表执行,结晶器水流量控制在130-150m3/h。

4.4连铸坯断面质量满足YB/T2011-2004标准要求。

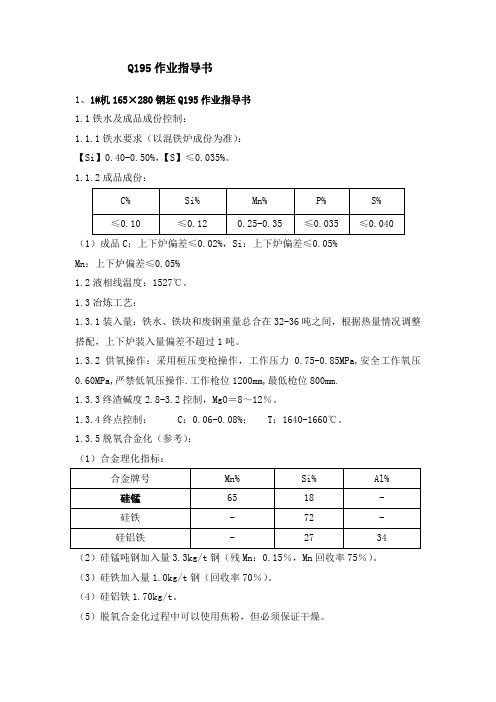

Q195作业指导书1、1#机165×280钢坯Q195作业指导书1.1铁水及成品成份控制:1.1.1铁水要求(以混铁炉成份为准):【Si】0.40-0.50%,【S】≤0.035%。

1.1.2成品成份:(1)成品C:上下炉偏差≤0.02%,Si:上下炉偏差≤0.05%Mn:上下炉偏差≤0.05%1.2液相线温度:1527℃。

1.3冶炼工艺:1.3.1装入量:铁水、铁块和废钢重量总合在32-36吨之间,根据热量情况调整搭配,上下炉装入量偏差不超过1吨。

1.3.2供氧操作:采用桓压变枪操作,工作压力0.75-0.85MPa,安全工作氧压0.60MPa,严禁低氧压操作.工作枪位1200mm,最低枪位800mm.1.3.3终渣碱度2.8-3.2控制,MgO=8~12%。

1.3.4终点控制: C:0.06-0.08%; T:1640-1660℃。

1.3.5脱氧合金化(参考):(1)合金理化指标:(2)硅锰吨钢加入量3.3kg/t钢(残Mn:0.15%,Mn回收率75%)。

(3)硅铁加入量1.0kg/t钢(回收率70%)。

(4)硅铝铁1.70kg/t。

(5)脱氧合金化过程中可以使用焦粉,但必须保证干燥。

1.3.6下渣量:≤100mm。

1.3.7出钢时间: 不小于2分钟,如出钢时间小于2分钟,必须更换出钢口.1.3.8吹氩精炼:出完钢后软吹时间不小于5分钟,液面裸露直径不大于200mm。

1.4、连铸工艺:1.4.1连铸工艺设备准备1.4.2生产过程控制(1)水量参数:(2)上钢温度:冶炼上钢温度保证中包温度1535-1555℃之间。

参考如下表注:对开浇第一包、黑包、凉包、包底包、新包等情况,上钢温度可以上调10~20℃。

(3)拉速控制(4)中间包钢水液面控制在700mm以上,中包渣层厚度不大于50mm。

(5)全程使用铝碳质浸入式水口进行浇注。

水口对中误差≤1.0cm(6)保护渣加入要做到“勤”“少”“匀”,保证黑渣操作。

Q195L生产工艺技术要点操作说明书1.概述本操作说明书介绍了Q195L冷轧硅钢板的生产工艺技术要点操作流程。

Q195L冷轧硅钢板是一种常用的电工钢材料,具有优异的磁导率和低磁损耗特性,广泛应用于电机、变压器等领域。

2.原材料准备2.1 准备所需的Q195L冷轧硅钢板原材料,确保原材料符合国家相关标准。

2.2 对原材料进行清洗和除油处理。

3.冷轧工艺3.1 对准备好的原材料进行冷轧加工,将其压制成所需的厚度。

3.2 冷轧过程中要注意控制温度和加工参数,确保产品的尺寸精度和表面质量。

4.退火工艺4.1 冷轧完毕后,进行退火处理。

退火工艺参数需要根据具体要求进行调整,并确保在合适的温度范围内进行。

4.2 控制退火过程中的冷却速率,避免产生过冷组织。

5.表面处理5.1 对退火后的产品进行酸洗处理,以去除表面的氧化物和油脂。

5.2 进行涂油处理,以提高产品表面的耐腐蚀性,并便于后续加工。

6.过程检测6.1 对生产过程中的关键参数进行实时监测,确保各工艺环节的控制和稳定。

6.2 进行产品的质量检测,包括尺寸、化学成分、物理性能等指标。

7.包装与储存7.1 对生产好的Q195L冷轧硅钢板进行包装,以防止损坏和氧化。

7.2 储存产品时,要避免湿度和腐蚀性气体,保持干燥和通风良好的环境。

8.安全要求8.1 在操作过程中,要注意个人防护措施,如佩戴手套、眼镜等。

8.2 使用化学药品时,严格按照相关安全规定进行操作,避免损伤和事故发生。

以上即为Q195L生产工艺技术要点操作说明书,希望能对生产人员的工作提供帮助和指导。

如有疑问,请随时向质量部门咨询。

Q195L钢包渣不改质不钙处理工艺试验阶段总结按照公司2013年4月份板坯Q195L直供工艺开发会议的要求,第一炼钢厂结合技术部对现有供冷轧的热轧板卷按照用途细分工艺流程,在满足下游用户要求的基础上,实现工序成本的进一步优化。

第一炼钢厂于5月份开始在120t板坯区域对Q195L进行炉后吹氩站简易精炼后Ca处理直供连铸机浇注,同时对钢包顶渣不改质、钢水吹氩站搬出前不进行钙处理的直供工艺进行实验开发。

一、工艺实施方案描述1、工艺流程铁水扒渣→转炉→板坯连铸(开浇炉次可采用经LF精炼工艺)2、化学成分3、入炉铁水S<0.030%、铁块S<0.050%4、过程温度控制:5、钢包脱氧:钢包到吹氩站目标Als>0.020%或钢包目标氧含量<6ppm(可根据需要定氧)。

6、软吹氩时间≥8min后搬出上机;7、连铸机单浇次计划浇注时间10-12h,目标浇注时间12-14h,浇铸过程使用圆形浸入水口,单浇次允许换浸入水口2次;二、实验过程二、实施效果及评价9月2日实验过程已经实现换一次浸入水口浇铸Q195L钢水16罐,浇铸10h12min(随后按照现有直供工艺连浇)。

浇注过程钢水可浇性与经RH处理钢水的可浇性相近,浇注过程存在缓慢连续的絮流,结晶器钢水液位波动基本稳定在±5mm内,与其它钢厂直供或CAS处理钢水可浇性基本相同。

计划进一步实验以便稳定钢水浇注状态。

三、成本比较四、存在问题1、该工艺转炉炉后吹氩站不造白渣,不具备钢水炉后脱S条件,为控制钢水S含量,需严格控制铁水、冷料的S含量,同时提高及稳定转炉吹炼过程脱S率,以便稳定成品材的有害元素S含量;2、目前浇铸状态应不稳定,应需对钢水可浇性及工艺控制进行进一步的跟踪规范;3、热轧板卷的表面质量及性能需进一步细致跟踪。

五、下一步工作计划1.继续进行全浇次生产试验,以便进一步优化工艺及操作;2.结合技术部对该工艺的产品质量进行进一步细致跟踪,以便确定产品最终的用途。

Q195L、SPHC钢种生产工艺

1.工艺流程执行TGQO-02-10第2条款。

2.原料要求及执行标准

《冶金石灰》(YB/T042-2004)

《轻烧白云石》(Q/TG024-2004)

《锰硅合金》(GB/T4008)

《废钢铁》(GB4223-2004)

钢芯铝:Al≥50%,密度:±

硅钙碳执行《采购品技术要求》(TGQO-02-02)3.产品标准

《低碳钢热轧圆盘条》(GB/T701)

《热轧低碳钢板及钢带》(JISG3131-1996)

4.成分

5.力学性能

6.铁水要求

7.冶炼操作

转炉装入量52-59吨,加入废钢要纯净,以中型废钢为主.炉渣碱度控制在保证初期渣早化,过程渣化透,终渣作粘.出钢温度

钢包温度

吹氩时间≥6min,出钢时间控制在2min以上。

中间包温度

Q195L中间包温度1560~1585℃,SPHC中间包温度1555~1575℃。

连铸拉速执行《质量控制点实施细则》(TGQO-19-27)

浇注过程采用大包长水口进行保护浇注,SPHC结晶器炉炉喂稀土丝。

未规定部分执行工艺技术规程(TGQO-02-10和TGQO-02-19)。

8.轧制操作

开轧温度

Q195L开轧温度执行《热轧带钢厂工艺技术规程》(TGQO-02-18),SPHC 开轧温度≥1150℃。

终轧温度、卷取温度

尺寸

Q195L产品尺寸执行GB/T709-1988和质量控制点实施细则(TGQO-24-24)。

SPHC产品尺寸

宽度偏差执行+5~20mm

厚度执行下表

其它未规定部分执行热轧带钢厂工艺技术规程。

Q195工艺操作指导书1、工艺路线:EBT→LF→CCM技术标准:GB/T700/88钢种:Q1952、化学成分:3、配料:3.1每炉次的配料量根据计划出钢量来确定,正常情况下,出钢量=计划出钢量×(1.15~1.17)则正常冶炼出钢量34~38吨。

3.2配料时合理根据料源搭配,确保0.15%≤化清碳≤0.30%。

4、电炉冶炼:4.1电炉出钢满足以下条件方可出钢;钢温度大于800℃(红包),温度1640℃~1660℃、磷≤0.020%、0.05≤C≤0.07%,要求钢水中的成份、温度均匀,因炉后组织需要,(若新钢包,调节生产等)出钢温度可提高到1650℃~1670℃出钢,确保钢包钢水进入精炼炉的温度不低于1540℃。

4.2出钢过程中,确保钢包氩气畅通,使用氩气搅拌,并根据需要控制好氩气搅拌压力大小,出钢时钢水流入包中1/3时,随钢流分批加入合金和渣料。

(300kg/炉石灰、粒度合适)。

合金加入量4.3出钢控制钢水量35-38吨,且钢包自由空间在300-400mm,出钢时注意钢包中钢水面和钢流情况,严禁下氧化渣,若下氧化渣进行扒渣处理。

5、精炼操作:5.1钢水进入精炼炉,补加渣料、石灰、萤石按6:1,碱度控制在2.5-3.2之间,且流动性要好,向渣面抛脱氧剂,用碳化硅进行扩散脱氧,确保白渣精炼。

5.2钢水成分调整要求:5.3精炼要求操作:5.3.1精炼时间40分钟左右,并保证连铸正常生产。

化学成分调整时间:小于25分钟。

5.3.2氩气搅拌:精炼操作前期及调整成分时可调大,并控制好,精炼后期及软吹时呈波形微动,不裸露钢液为准。

5.3.3吊包温度及过热度:吊钢温度严格连铸要求控制,吊包测温一定要有代表性,该钢种液相线温度1523℃,过热度控制在20-40℃,吊包开浇温度1630-1640度,连浇炉次1620-1630度。

5.3.4用SiC进行脱氧,要求15分钟调为白渣,渣再黄白即可调整成分。

Q195钢工艺操作默认分类2010-09-20 20:54:12 阅读58 评论0 字号:大中小订阅一、工艺流程:转炉→LF精炼→矩坯连铸→切割检验→发运装车二、原料:技术要求1、兑铁前必须取铁样分析,铁水[S]≤0.050%。

2、铁水温度>1250℃。

3、准备Fe-Si、Mn-Si、Ba-Al-Si合金.要求合金干净、干燥,阴雨天送合金时必须用栅布遮盖.4、炼钢前一天,合金上料工提供准确的合金成份,并登记在炉前黑板上。

三、转炉操作:(一)、化学成份(%)钢种液相温度:T=1523℃。

(二)、冶炼控制:1、开新炉前10炉、大补炉后第一炉不得冶炼此钢种。

2、造渣制度:造渣采用单渣操作,要保证早化渣、化好渣、中期不返干,终渣碱度按2.8—3.2控制。

3、终点控制:1)提倡一次倒炉,必要是可以补吹,但补吹次数≯1次,确保C-T协调出钢。

2)终点目标:C=0.06—0.08%; P≤0.025%出钢温度第一炉1685--1705℃第二、三炉 1675--1695℃; 连拉炉1665--1685℃4、脱氧合金化、出钢1)采用硅锰铁、硅铁和硅铝钡脱氧合金化。

锰的回收率按85—90%、硅的回收率按80—85%。

Mn/Si>2.2参考加入量:硅锰按6.5Kg/t.s、硅铁按0.9Kg/t.s、硅铝钡按1.0—1.5Kg/t.s配加2)出钢:(1)钢包采用干净的红热周转包,严禁使用新包。

(2)出钢前堵挡渣帽,出钢3/4-4/5时加挡渣球,要求钢包渣层厚度小于80mm。

(3)脱氧合金化次序: 当钢水出至1/4后,顺序加入硅锰→硅铁→硅铝钡(4)出钢口要维护好,保证钢流圆整,出钢时间不小于3分钟。

(5)出钢过程中钢包要底吹氩操作。

四、精炼操作要点1、进站温度要求第一炉1610--1630℃第二、三炉1605--1625℃连拉炉1595--1615℃2、钢水进站后要测温、取样,根据温度、上钢时间决定是否加热;根据钢包样决定是否调整成分,即Mn/Si<2或[Mn]≤0.40%,加锰铁调成分。

Q195L生产工艺技术要点培训手册前言本手册旨在对Q195L生产工艺技术要点进行详细介绍和培训,以提高生产工艺操作人员的技术能力和生产效率。

通过培训和研究本手册,操作人员将能够熟练掌握Q195L生产工艺的关键要点和操作流程。

1. Q195L生产工艺概述Q195L是一种低碳钢,主要用于制造各种用途的钢材。

其生产过程主要包括:- 原料入库和预处理- 炼钢和铁水处理- 连铸和轧制- 轧制后的处理和质检- 成品包装和发货2. 原料入库和预处理原料入库和预处理是生产过程中的第一步,关系到后续工艺的顺利进行。

该步骤需要注意以下要点:- 对进货的原料进行严格检验,确保符合相关质量标准。

- 对原料进行测定和称量,确保配料准确。

- 进行预处理,包括清洗、筛分等,使原料满足下一步工艺要求。

3. 炼钢和铁水处理炼钢和铁水处理是将原料进行熔炼和精炼的过程。

在该步骤中,需要注意以下要点:- 控制炉温和炉压,确保炼钢过程中达到理想的温度和压力条件。

- 添加合适的合金元素,以提高Q195L的性能。

- 进行铁水处理,去除不良的杂质和氧化物。

4. 连铸和轧制连铸和轧制是将炼钢后的铁水进行连铸成坯料,然后通过轧制机进行成材的过程。

在该步骤中,需要注意以下要点:- 控制连铸速度和坯料温度,以保证坯料质量和尺寸准确。

- 轧制机的运行参数的调整和控制,以获得理想的卷板材料。

5. 轧制后的处理和质检轧制后的处理和质检是对卷板材料进行进一步加工和检验的过程。

在该步骤中,需要注意以下要点:- 进行热处理和冷却,以获得所需的机械性能。

- 进行裁切和修边,使卷板材料达到规定的尺寸和形状。

6. 成品包装和发货最后一步是对成品进行包装和发货。

在该步骤中,需要注意以下要点:- 进行表面处理和涂层,以防止腐蚀和损坏。

- 进行包装和标识,确保成品的安全运输和有效管理。

- 进行成品的装载和发货,确保按时交货。

结论通过本手册的培训,操作人员将能够掌握Q195L生产工艺的技术要点和操作流程,提高生产效率和产品质量。