测量中应变片的误差分析

- 格式:pdf

- 大小:80.35 KB

- 文档页数:2

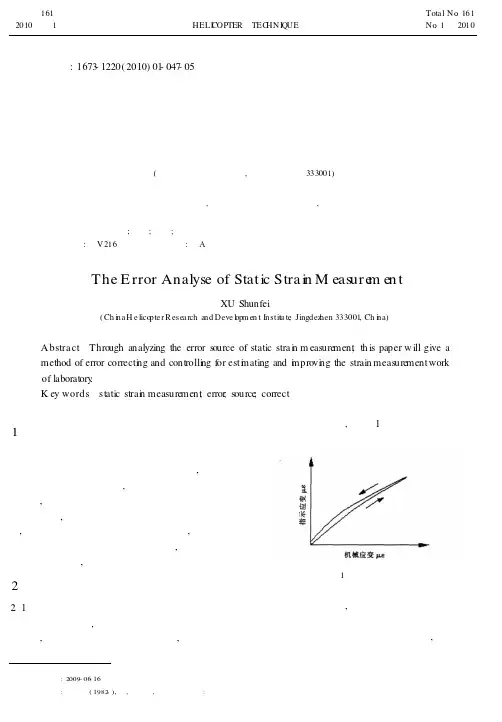

电阻应变测试中横向效应误差分析摘要电阻应变测试这种早期发展起来的测试技术在科学技术迅猛发展的今天仍焕发着勃勃生机,可见其重要性,有必要对其测试中的一些重要问题加以关注,以便得到更为精确地测试结果。

本文就应变测试中的横向效应引起的误差做了一些分析。

关键词应变测试;误差分析;横向效应1 概述早在1856年,开尔文就发现了电阻应变片的基本原理。

经历了多年的发展,利用惠斯登电桥监测粘贴箔式应变片已成为高度完善的测量系统。

现代测试的过程中,影响因素众多,要想得到尽量精确的测试结果,就必须对应变测试中的许多问题有透彻了解,电阻应变测试的过程中,横向效应有时候会带来很大误差,应予以充分重视。

本文就应变测试中的横向效应引起的误差问题做出分析。

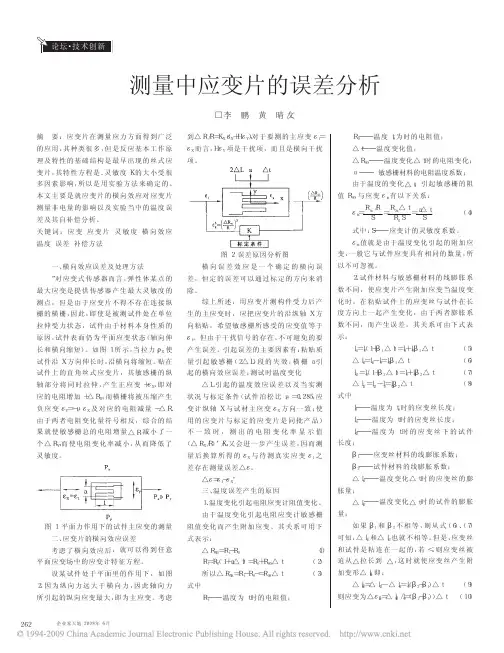

2 电阻应变片横向效应引起的误差分析当电阻应变片以固定方向粘贴时,即测得沿该方向的应变值,但是,在测量的过程中,电阻应变片除了有该方向的纵向变形外,一定存在着横向变形,本文即是探求电阻应变片横向变形对测量结果的影响。

2.1 电阻应变片横向效应粘贴式应变片在二向应变场下的响应为:(Sx表示延应变片横向的灵敏度,Sy表示延应变片纵向的灵敏度,Sα表示应变片的剪切灵敏度,εx表示横向应变,εy表示轴向应变,εα表示剪切应变) 一般地,应变片对剪切应变的灵敏度很小,可以忽略,那么,应变片的响应为: 其中为应变片的横向灵敏度系数。

注意到,代入上式,得:每一个应变片都由生产厂商标定后(标定梁泊松比为μ1)提供一个灵敏度系数Sg,即:对比(3)和(4)式,可以发现:又将(5)代入(3),可得:由上式便可反解出应变真值为:如果仅仅考虑应变片的灵敏度系数,则:对比(7)和(8)可得:如果忽略应变片的横向效应,将会引起误差δ,那么:表2-1计算出当μ1=0.3,Kx分别为0.01、0.02、0.03、0.04、0.05和0.06 分别为0、1、2、3、4、5及6时的误差δ值由此可见,当Kx和的值都很大时,横向效应带来的误差将相当显著,所以,必须对横向效应加以修正。

应变片角度偏差对主应变测量的影响及其消除方法摘要:应变片测量是材料力学研究中非常常见的一种方法。

然而,应变片的角度偏差对主应变测量会产生影响,导致误差较大。

本文探讨了角度偏差对主应变测量的影响以及消除方法,提出了使用双应变片法进行校正的方法,为准确测量主应变提供了可靠的参考。

关键词:应变片;角度偏差;主应变;双应变片法正文:在应变片测量中,角度偏差是一个非常重要的因素,可以对主应变测量产生明显的影响。

主应变是在材料受到载荷时产生的应变量,是在设计材料结构或预测材料性能时必须考虑的重要参数。

因此,准确测量主应变非常重要。

角度偏差影响主应变测量的原因是,当应变片放置位置发生改变时,应变测量方向会产生变化,导致读数发生偏差。

这个偏差可以引起主应变的误差。

因此,要想测量准确的主应变,必须消除角度偏差的影响。

解决角度偏差带来的误差有多种方法,其中一种方法是使用双应变片法进行校正。

双应变片法可以消除角度偏差并测量出真实的主应变。

该方法利用两个平置的相邻应变片相互补偿测量偏差,采用缝合的测量精度可以达到很高的准确度。

总之,应变片测量在材料力学研究中非常常见,但角度偏差对主应变测量的影响很大,需要进行消除。

本文提出了使用双应变片法进行校正的方法来消除角度偏差带来的误差,提高主应变测量的精度。

除了双应变片法,还有其他方法可以用来消除角度偏差带来的误差。

一种常用的方法是使用传感器和软件进行校正。

这种方法相对简单,只需要一个传感器来测量角度偏差,并通过软件进行校正。

在测量中,传感器可以将角度偏差即时反馈给仪器,软件可以根据传感器的读数进行自动修正。

另一种方法是使用精密角度支架。

这种角度支架可以确保应变片的放置角度非常准确,从而避免测量误差。

但这种方法需要额外的成本,并且需要对仪器进行专业的调整和维修。

当然,如果测量要求非常高,这种方法是非常有效的。

总的来说,校正角度偏差的方法是多种多样的,可以根据实际情况选择合适的方法。

应变片温度误差的概念一、引言应变片是测量物体应力和应变的重要工具,其精度和准确性对于工程设计和科学研究至关重要。

然而,应变片温度误差是影响其精度和准确性的一个重要因素。

本文将详细介绍应变片温度误差的概念,包括其定义、产生原因、计算方法以及解决方案。

二、应变片温度误差的定义应变片温度误差指在测量物体的应力或应变时,由于环境温度的影响导致应变片输出信号与实际值之间存在偏差。

这种偏差可能会导致测量结果不准确或失真。

三、产生原因1. 温度系数不同:不同材料的温度系数不同,当环境温度发生改变时,由于材料本身的热膨胀系数不同,会导致输出信号与实际值之间存在偏差。

2. 热电效应:当环境温度发生改变时,电阻材料内部电子的热运动速率也会发生改变,从而导致电阻值发生改变。

3. 环境湿度:在高湿度环境下,应变片表面可能会出现水膜,从而导致输出信号与实际值之间存在偏差。

四、计算方法应变片温度误差的计算方法一般分为两种:一种是根据材料的温度系数进行计算;另一种是根据实际测量数据进行修正。

1. 根据材料的温度系数进行计算应变片温度误差可以通过以下公式进行计算:Δε=ε0αΔT其中,Δε表示应变片温度误差;ε0表示在参考温度下的应变值;α表示应变片材料的温度系数;ΔT表示环境温度和参考温度之间的差异。

2. 根据实际测量数据进行修正在实际测量中,可以通过对不同温度下的输出信号进行测量,并根据实验数据进行修正。

通常采用线性插值法或多项式拟合法对测量数据进行处理,从而得到更加准确的测量结果。

五、解决方案为了减少应变片温度误差对测量结果的影响,可以采取以下措施:1. 选择合适的材料:选择具有较小热膨胀系数的材料可以减少温度误差的影响。

2. 温度补偿:在测量过程中,可以通过加热或冷却应变片来使其温度与环境温度保持一致,从而减少温度误差的影响。

3. 湿度控制:在高湿度环境下,可以采取加热或通风等方式来控制湿度,从而减少水膜对应变片的影响。

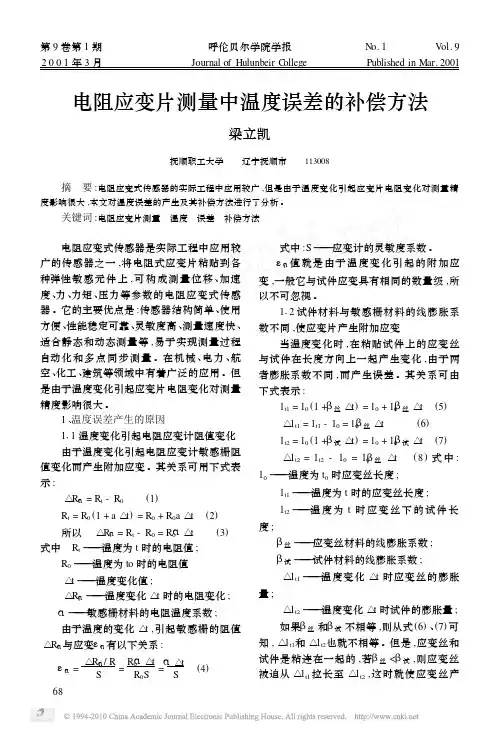

应变片得温度误差及补偿1、应变片得温度误差由于测量现场环境温度得改变而给测量带来得附加误差, 称为应变片得温度误差. 产生应变片温度误差得主要因素有:1)电阻温度系数得影响敏感栅得电阻丝阻值随温度变化得关系可用下式表示:Rt=R0 (1+α 0 Δ t ) (3 - 14)式中: Rt——温度为t℃时得电阻值;R0——温度为t0℃时得电阻值;α 0-—金属丝得电阻温度系数;Δ t——温度变化值,Δ t=t —t0。

当温度变化Δt时,电阻丝电阻得变化值为Δ Rt=Rt—R0= R0 α 0Δ t ( 3 - 15)2)试件材料与电阻丝材料得线膨胀系数得影响当试件与电阻丝材料得线膨胀系数相同时,不论环境温度如何变化,电阻丝得变形仍与自由状态一样,不会产生附加变形。

当试件与电阻丝线膨胀系数不同时,由于环境温度得变化, 电阻丝会产生附加变形,从而产生附加电阻.设电阻丝与试件在温度为0℃时得长度均为L0 ,它们得线膨胀系数分别为β s与βg, 若两者不粘贴, 则它们得长度分别为Ls= L0(1+β s Δ t)(3 — 16 )Lg= L0 (1+βgΔ t) ( 3—17 )当二者粘贴在一起时,电阻丝产生得附加变形Δ L,附加应变εβ与附加电阻变化Δ Rβ分别为Δ L= Lg - Ls=(β g—βs ) L0 Δ t(3-18)εβ = Δ LL0= (βg- βs )Δ t(3-19)Δ R β =K0R0εβ =K0 R0(β g—β s)Δt(3 -20)由式(3 - 15)与式(3-20) ,可得由于温度变化而引起应变片总电阻相对变化量为折合成附加应变量或虚假得应变ε t, 有由式( 3-21 )与式( 3 - 22 )可知,因环境温度变化而引起得附加电阻得相对变化量,除了与环境温度有关外,还与应变片自身得性能参数(K 0,α 0 ,β s)以及被测试件线膨胀系数β g 有关。

2、电阻应变片得温度补偿方法电阻应变片得温度补偿方法通常有线路补偿法与应变片自补偿两大类。

应变片温度误差的概念产生原因及补偿方法

应变片温度误差指的是由于应变片与被测物体的温度不一致而引起的测量误差。

通常情况下,应变片的灵敏度会随着温度的变化而发生变化,从而导致测量误差的发生。

应变片温度误差产生原因主要有以下几点:

1. 应变片与被测物体温度不一致。

由于被测物体的温度不是恒定的,因此应变片与物体的温度也会发生变化,从而引起测量误差。

2. 应变片材料的温度系数不同。

不同的材料在温度变化时,其应变系数也会发生变化,从而影响应变片的灵敏度。

3. 应变片与电缆的温度不一致。

由于应变片和电缆连接处的温度不一致,其电阻值也会发生变化,从而影响测量精度。

针对应变片温度误差,可以采取以下补偿方法:

1. 温度补偿法。

该方法是通过测量应变片和被测物体的温度,计算出应变片的灵敏度变化,从而进行温度误差的补偿。

2. 电桥平衡法。

该方法是通过调节电桥电阻,使电桥相互平衡,从而消除温度

误差。

3. 自动温度补偿技术。

该技术是将温度传感器集成到应变片中,通过对温度进行实时监测和补偿加以消除温度误差。

以上方法可以有效地解决应变片温度误差的问题,从而提高测量的精度和准确性。

应变片温度误差应变片温度误差是指应变片所测得的应变值与实际应变值之间的差异,它是由于温度变化引起的。

应变片是一种常用的测量应变的传感器,广泛应用于工程结构、材料实验和力学测试等领域。

在应变测量中,温度对应变片的影响是一个重要的误差来源。

本文将为大家介绍应变片温度误差的原因、影响以及一些常见的解决方法。

首先,应变片温度误差的原因主要有以下几个方面:1. 材料的热膨胀性:随着温度的升高,应变片材料会发生热膨胀或热收缩,从而引起应变片形状发生变化,影响测量结果。

2. 应变片与被测对象之间的传热效应:当被测对象的温度发生变化时,热量会通过接触面传递到应变片上,导致应变片温度发生变化,进而影响测量准确性。

3. 环境温度变化:环境温度的变化会直接影响应变片的温度,从而影响测量结果的准确性。

应变片温度误差的影响主要表现在以下几个方面:1. 测量结果的准确性受到影响:温度变化会引起应变片形状发生变化,进而影响测量的准确性。

如果温度误差过大,将导致测量结果产生较大的误差。

2. 不同温度下的灵敏度变化:应变片的灵敏度随温度变化而变化,导致在不同温度下所测得的应变值不同,不利于数据的比较和分析。

3. 温度漂移问题:温度误差会引起应变片的温度漂移,即在长时间使用过程中,温度误差的累积效应将导致测量结果的偏差越来越大。

为了减小应变片温度误差,可以采取以下一些常见的解决方法:1. 温度补偿技术:通过在应变片的电路中加入温度传感器,实时监测温度的变化,然后利用补偿电路来对测量结果进行修正,从而减小温度误差的影响。

2. 温度控制:在应变测试过程中尽量控制环境温度的变化,可以采用恒温室、风扇等设备来控制环境温度,从而减小应变片温度误差的影响。

3. 选择合适的应变片材料:不同的材料对温度的敏感度不同,可以选择温度稳定性较好的材料来制作应变片,从而减小温度误差对测量结果的影响。

4. 校准和测试:定期对应变片进行校准和测试,及时发现和修正温度误差,提高测量结果的准确性。

电阻应变片粘贴及使用误差分析

电阻应变片使用时需要注意以下几点:

1. 确定应力方向:需要根据实际测试目的和优化设计要求确定应力方向,粘贴时需要确保电阻应变片和被测试物体的应力方向一致。

2. 表面处理:需要在粘贴电阻应变片之前,对被测试物体进行光洁度处理和脱脂处理,以确保电阻应变片能够牢固地贴附在被测试物体的表面。

3. 选用合适的粘接剂:在粘贴电阻应变片时,需要根据被测试物体的特性来选择适合的粘接剂,使电阻应变片能够牢固地贴附在被测试物体表面。

4. 粘贴位置的确定:需要根据测试要求和被测试物体的特性来确定粘贴电阻应变片的位置,以确保能够获取准确的测试数据。

误差分析:

1. 粘贴不牢固:如果电阻应变片粘贴不牢固,会导致测试数据失真。

这可能是由于表面处理不当、粘接剂选择不合适或未粘贴到指定位置等原因造成的。

2. 应力方向不一致:如果电阻应变片和被测试物体的应力方向不一致,会导致测试数据偏差。

因此,需要确保电阻应变片和被测试物体的应力方向一致。

3. 其他因素:温度、湿度等因素也会对测试数据产生一定的影响,因此需要进行环境因素的控制,确保测试数据的准确性。

应变片产生温度误差的原因应变片是一种用于测量结构物体内应力的传感器,广泛应用于机械、建筑、化工等领域。

然而,在实际应用中,应变片的测量数据可能存在一定的误差,其中温度误差是影响精度较大的因素之一。

本文将从物理机制、设计结构、安装方式等多个方面分析应变片产生温度误差的原因。

1. 物理机制在应变片中,电阻的值会随着温度的变化而发生变化,这种现象被称为温度效应。

由于应变片的电阻材料是金属导体,随着温度的升高,导体中自由电子的平均自由程将缩短,与原子的相互碰撞频率增加,这会导致电阻升高。

相反,温度下降会导致电阻降低。

因此,在不同温度下,应变片的电阻值会不同,产生温度误差。

2. 设计结构在应变片的设计过程中,充分考虑了温度效应的因素,通常采用类负温度系数材料(PTC材料)来抵销电阻变化引起的温度影响。

PTC材料会随着温度升高而导致电阻升高,从而与金属导体产生反作用力,抵消电阻增加引起的温度误差。

此外,应变片的尺寸也会影响温度误差,对于小尺寸的应变片,其表面所处位置与内部温度不同,因此会产生不同程度的温度效应。

3. 安装方式应变片的安装方式也会影响温度误差。

一般情况下,应变片需要粘贴在待测物体的表面,直接暴露在环境中。

因此,环境温度变化也会影响应变片的温度效应,导致误差。

为了减小这种影响,常采用套管式安装方式,将应变片封装在保护壳内,形成一种相对稳定的环境,避免外部温度的干扰。

4. 温度补偿为了消除温度误差的影响,可以采用温度补偿的方法。

温度补偿是利用已知温度下的应变片电阻值与未知温度下的电阻值之间的关系,计算出温度下对应的电阻值,从而找出实际应变值。

常见的温度补偿方法有两点法、三点法、多点法等。

需要注意的是,在温度补偿过程中,应当注意应变片的热导率,避免温度补偿本身就产生较大误差。

综上所述,应变片产生温度误差的原因可能是由于多个因素的影响累加产生的。

为了提高应变片的测量精度,需要在设计、安装、使用等多个环节上进行综合考虑和优化,尽量避免温度误差的影响。

应变片温度误差

【实用版】

目录

一、应变片温度误差的概念与产生原因

二、应变片温度误差的影响

三、温度误差的补偿方法

四、总结

正文

一、应变片温度误差的概念与产生原因

应变片温度误差是指在测量过程中,由于环境温度变化导致应变片产生额外的应变,从而使测量结果与真实值之间产生偏差。

温度误差的主要原因包括:敏感栅温度系数、栅丝与试件膨胀系数的差异性以及电阻丝承受应力方向不同等。

二、应变片温度误差的影响

应变片温度误差会对测量结果产生影响,导致测量值与真实值之间的偏差。

温度误差的影响程度与温度变化范围、应变片的材料性能以及测量系统的精度等因素有关。

三、温度误差的补偿方法

为了减小应变片温度误差,通常采用温度补偿方法。

温度补偿方法分为线路补偿法和应变片自补偿法两类。

1.电桥补偿法:是最常用的且效果较好的线路补偿法。

电桥补偿法简单易行,而且能在较大的温度范围内补偿。

但上面的四个条件不一满足,尤其是两个应变片很难处于同一温度场。

2.应变片自补偿法:是利用自身具有温度补偿作用的应变片。

在另一

桥壁用相同的应变片,叫做补偿片,粘贴在相同的材质上,而不受任何力的作用,只是感应温度的变化,来抵消工作片的温度应变。

四、总结

应变片温度误差是在测量过程中由于环境温度变化而产生的一种误差。

为了减小这种误差,可以采用温度补偿方法,如电桥补偿法和应变片自补偿法等。

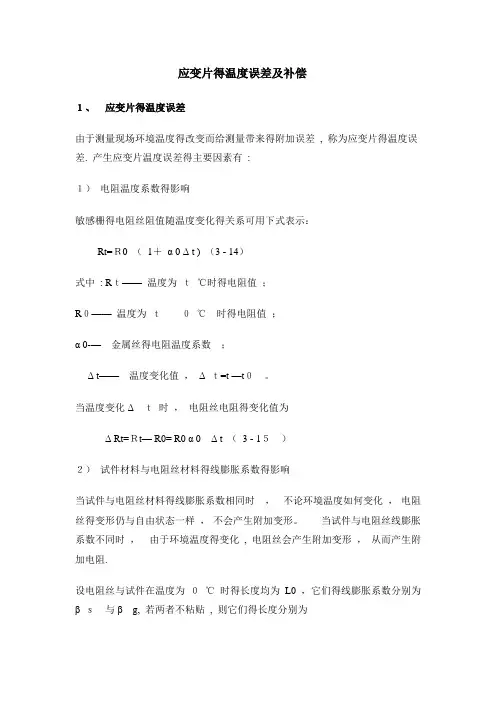

应变片的温度误差及补偿1. 应变片的温度误差由于测量现场环境温度的改变而给测量带来的附加误差, 称为应变片的温度误差。

产生应变片温度误差的主要因素有:1) 电阻温度系数的影响敏感栅的电阻丝阻值随温度变化的关系可用下式表示:Rt=R0 (1+ α 0 Δ t )(3 - 14)式中: Rt——温度为t ℃时的电阻值;R0——温度为t 0 ℃时的电阻值;α 0——金属丝的电阻温度系数;Δ t——温度变化值, Δ t=t -t0 。

当温度变化Δ t 时, 电阻丝电阻的变化值为Δ Rt=Rt- R0= R0 α 0 Δ t (3 - 15 )2) 试件材料与电阻丝材料的线膨胀系数的影响当试件与电阻丝材料的线膨胀系数相同时, 不论环境温度如何变化, 电阻丝的变形仍与自由状态一样, 不会产生附加变形。

当试件与电阻丝线膨胀系数不同时, 由于环境温度的变化, 电阻丝会产生附加变形, 从而产生附加电阻。

设电阻丝与试件在温度为0 ℃时的长度均为L0 ,它们的线膨胀系数分别为β s 与β g, 若两者不粘贴, 则它们的长度分别为Ls= L0 (1+ β s Δ t )(3 - 16 )Lg= L0 (1+ β g Δ t )(3 - 17 )当二者粘贴在一起时, 电阻丝产生的附加变形Δ L, 附加应变εβ与附加电阻变化Δ R β分别为Δ L= Lg - Ls = (β g- β s )L0 Δ t (3 - 18)εβ = Δ LL0= (β g- β s )Δ t (3 - 19)Δ R β = K0 R0 εβ = K0 R0( β g- β s) Δ t (3 - 20)由式(3 - 15 )与式(3 - 20 ), 可得由于温度变化而引起应变片总电阻相对变化量为折合成附加应变量或虚假的应变ε t, 有由式(3 - 21 )与式(3 - 22 )可知, 因环境温度变化而引起的附加电阻的相对变化量, 除了与环境温度有关外, 还与应变片自身的性能参数(K0 ,α 0 ,β s )以及被测试件线膨胀系数β g 有关。