剪板机的主要结构和点

- 格式:docx

- 大小:17.03 KB

- 文档页数:2

液压闸式剪板机使用说明书一、产品介绍液压闸式剪板机是一种常用的金属切割设备,主要用于剪切金属板材。

该设备采用液压系统驱动,通过闸式机构实现切割动作。

它具有结构简单、操作方便、切割精度高等优点,广泛应用于机械制造、汽车制造、船舶制造等行业。

二、设备结构液压闸式剪板机主要由机架、液压系统、刀座、刀片、传动装置等组成。

机架是设备的主体部分,承载着液压系统和传动装置。

液压系统由油泵、液压缸、液压阀等组成,负责提供动力和控制剪切动作。

刀座是刀片的支撑部分,刀片通过刀座与液压系统相连,实现切割动作。

三、操作步骤1. 设备准备:确认设备电源已连接,液压油已加满,并检查刀片的锐利度和固定情况。

2. 材料准备:准备将要切割的金属板材,确保其平整度和尺寸符合要求。

3. 调整刀距:根据切割板材的厚度,调整刀距,确保切割效果。

4. 材料定位:将待切割的金属板材放置在工作台上,并用夹具夹紧,确保其稳定性。

5. 开启设备:打开设备电源,启动液压系统,使其处于工作状态。

6. 进行切割:将刀片缓慢下降,切割板材,操作时要保持手的安全距离,防止意外伤害。

7. 观察切割效果:切割完毕后,观察切口的平整度和尺寸是否符合要求。

8. 关闭设备:切割完成后,关闭设备电源,停止液压系统的工作。

四、注意事项1. 操作前应熟悉设备的结构和工作原理,确保安全。

2. 在操作过程中,严禁将手或其他物品靠近刀片,以免造成伤害。

3. 切割板材的厚度不得超过设备的额定切割能力,以免损坏设备。

4. 切割板材时,应保持设备和工作台的整洁,防止杂物影响切割质量。

5. 定期检查液压油的质量和液压系统的工作状态,及时更换液压油和维修设备。

五、故障排除1. 设备无法启动:检查电源是否连接正常,液压油是否加满,电路是否有故障。

2. 切割效果不理想:检查刀片锐利度是否满足要求,刀距是否调整正确,液压系统是否工作正常。

六、设备维护1. 定期清洁设备表面和内部,防止灰尘和杂物积累影响设备正常工作。

闸式剪板机原理闸式剪板机是一种常用的金属加工设备,广泛应用于钢铁、汽车、船舶、机械制造等领域。

它具有操作简便、工作效率高的特点,能够快速、精确地对金属板材进行切割和剪断,是现代工业生产中不可或缺的重要设备之一。

闸式剪板机的工作原理主要包括以下几个方面:1. 结构组成:闸式剪板机主要由机身、刀架、刀座、液压系统、电气系统和操作台等部分组成。

其中,机身是整个设备的主体,刀架和刀座负责固定和移动切割刀具,液压系统提供动力和控制剪切过程,电气系统负责整个设备的电路控制,操作台用于操作和监控设备的运行。

2. 工作过程:闸式剪板机的工作过程主要分为送料、定位、剪切和排料四个步骤。

首先,将待切割的金属板材放置在送料台上,通过液压系统将其送入剪切区域。

然后,根据需要进行定位,使板材的切割位置准确无误。

接下来,通过液压系统控制刀架的上下移动,实现对金属板材的剪切。

最后,通过排料系统将剪切好的金属板材排出设备。

3. 剪切原理:闸式剪板机的剪切原理是利用上刀和下刀之间的剪切力将金属板材剪断。

刀架上的刀座上装有切割刀具,刀具的形状和材质根据不同的金属板材和切割要求选择。

在剪切过程中,液压系统提供动力,使刀架下降并施加剪切力,将金属板材剪断。

剪断过程中,刀具的切削边缘与金属板材之间形成剪切区域,通过切削力的作用,将金属板材切割成所需的形状和尺寸。

4. 液压系统:液压系统是闸式剪板机的核心部分,负责提供动力、控制和调节剪切过程。

液压系统一般由油箱、泵站、阀组和油缸等组成。

油箱中装有液压油,通过泵站将液压油送入油缸,产生压力。

阀组用于控制液压油的流动和压力的调节,从而控制刀架的上下运动。

液压系统的稳定性和精确性直接影响到闸式剪板机的工作效果和切割质量。

总结起来,闸式剪板机是一种利用液压力和切割刀具将金属板材剪断的设备。

它的工作原理简单明了,通过液压系统控制刀架的上下运动,实现对金属板材的剪切。

闸式剪板机具有操作简便、工作效率高的特点,可广泛应用于各个领域的金属加工中。

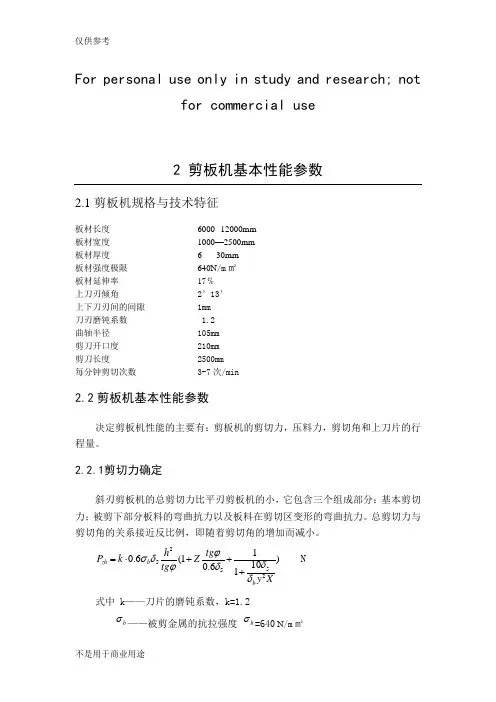

For personal use only in study and research; notfor commercial use2 剪板机基本性能参数2.1剪板机规格与技术特征板材长度 6000--12000mm 板材宽度 1000—2500mm 板材厚度 6-----30mm 板材强度极限 640N /m ㎡ 板材延伸率 17℅ 上刀刃倾角 2°13′ 上下刀刃间的间隙 1mm 刀刃磨钝系数 1.2 曲轴半径 105mm 剪刀开口度 210mm 剪刀长度 2500mm 每分钟剪切次数 3-7次/min2.2剪板机基本性能参数b σ——被剪金属的抗拉强度 b σ=640 N /m ㎡5δ——被剪金属的伸长率 5δ=17℅h ——被剪板厚(毫米)h=30mm ϕ——剪切角(度)ϕ=2°13′1.机械传动剪板机(1)下传动剪板机被剪板厚≤6.3mm的剪板机多采用机械下传动结构,它具有机器高度小,垂心低和重量轻的特点。

(2)单边齿轮传动的剪板机机械传动的剪板机大部分采用这种结构,即最后一级齿轮装在曲轴的一端。

结构比较简单,但是曲轴很长,制造和装配都比较困难。

被剪板厚≥25mm时可考虑用双边齿轮传动的形式。

(3)双边齿轮传动剪板机对于大规格的剪板机,长曲轴的锻造和机械加工都非常困难。

如果采用双边齿轮传动,其传动部件的重量要比单边齿轮传动的减轻20~30%(4)蜗杆传动剪板机蜗杆传动由于传动比较大,因此传动链缩短,结构紧凑,机器高度降低。

此外蜗杆传动具有传动平稳、噪音小的优点。

国产剪板机曾经采用过这种结构,但是蜗杆传动效率较低,制造和装配困难。

特别用在大规格的剪板机上,损耗功率就比较明显地增大。

而且维护和修理业困难,因此没有得到广泛的采用。

一般适用于被剪板厚≤13mm的剪板机。

#所以采用单边齿轮传动的剪板机。

剪板机工作原理:上刀片固定在刀架上,下刀片固定在下床面上,床面上安装有托球,以便于板料的送进移动,后挡料板用于板料定位,位置由调位销进行调节。

一、主要用途、性能及特点:本机器是金属板料剪切的专业设备,广泛用于汽车、造船、建材、五金机械、金属结构的薄板剪切下料使用,被剪切板料以抗拉强度48公斤/毫米以内为基准,如需剪切其他高强度板料时,应相应减少剪切板料厚度。

为了提高本机的整体抗拉强度,采取钢板焊接结构,并具有结构紧凑等特点。

二、机器的结构及传动系统:本机器由一台3-11KW电动机,一对大小三角皮带轮、左右机架、工作台,上刀架、定尺机构、按钮、电气箱等组成。

机器的剪切运动是由电动机上小三角皮带轮通过三角皮带将扭矩传到大皮带轮轴上,大皮带轮轴由另一端有小齿轮,动力从小齿轮传递给剪切轴上的大齿轮,大齿轮轴上装有离合机构,大齿轮平时作空转,当操作剪切时大齿轮带动剪切轴传动,剪切轴上偏心轮通过连杆带动上刀架作上下直线运动达到剪切目的。

三、机器的安装机器必须安装于牢固的混凝土基础上,用地脚螺栓紧固。

该机器的基础按基础图施工。

作二次灌安装方法进行安装,并用水平仪放在工作台面进行纵、横向校正,其允许差为0.15/1000毫米。

L机器的调整机器安装于牢固的混凝土基础后,试车前紧固四周地脚螺栓复查安装水平面(在允许的范围内左边、后边比右边、前边高些许可):机器各部位要全面检查;按润滑图加注润滑油(脂);调整三角皮带的松紧程度;调整压料板的弹簧松紧;调整制动带的松紧。

2、刀片间隙的调整:对各种不同厚度的板料,刃口间隙各有不同,间隙的大小与板厚关系值见图表调整刃口间隙时,用手旋转飞轮,使上刀架至下死点,将工作台上固定刀片的螺钉松开,根据剪板厚度确定间隙值,用塞尺在刀刃全长上加以测量,此时振动飞轮使上刀架上下运动数次,逐渐慢慢紧固螺栓、螺母、调整刃口间隙值达到要求为止,然后将工作台固定刀刃的全部螺栓紧固,再一次复核间隙值,直到达到要求为止。

四、机器的试车准备L检查各部紧固有无松动。

2、检查润滑油路是否畅通,并加注润滑油(脂)3、检查防护罩是否齐全,安装是否牢固4、启动前用手扳,使上刀架作几次空运转,确认一切正常后再开机5、检查电动机旋转方向与机器上所标之方向是否相符五、机器的电气系统:本机器采用三相380伏异步电动机为动力,操作由一只两键按钮控制,磁力启动器通电,电动机开始旋转工作,当要进行剪切时,松开保险杆后,用脚踩动一下操纵杆,刀片就完成一次剪切运动,如按动停止按钮,机器则停止运动,机器的…机器的安全操作与维护一机器的安全操作:1本机应有专职人员负责操作和维护,负责人必须熟悉本机性能。

机械剪板机原理

机械剪板机是一种常见的金属切割设备,它的工作原理主要由以下几个步骤组成。

首先,工作物料被放置在剪板机的工作台上,并且需要根据实际要求正确调整工件的位置和夹具。

接下来,操作人员通过控制剪板机的控制系统,将剪切刀位移到所需的切割位置。

然后,根据工件的材料和厚度,操作人员通过控制剪切刀的刀口间距,以及切割力的施加来实现切割操作。

剪板机通常采用液压系统提供动力,通过液压缸施加巨大的切割力,使刀片能够剪断工件。

在切割过程中,剪切刀通过垂直于工作面的运动,将工件分割成所需的形状和尺寸。

剪切刀具有锋利的刀口,可以轻松地切割金属材料,如钢板、铝板等。

最后,在切割完成后,操作人员可以将剪切刀置于停止位置,从而完成整个切割过程。

剪板机通常具有较高的精度和效率,适用于各种金属切割需要。

总结起来,机械剪板机的工作原理可以概括为将工件放置在工作台上,通过控制切割刀的位置和运动,施加切割力将工件剪切成所需形状和尺寸。

这种设备能够高效地实现金属切割,并广泛应用于工业生产中。

剪板机工作原理

剪板机是一种常见的金属加工设备,主要用于对金属板材进行切割、切断和整形。

它的工作原理主要包括机械传动、液压传动和控制系统三个方面。

首先,我们来看机械传动。

剪板机的机械传动系统包括主要传动轴、齿轮、凸

轮和曲柄连杆机构等部件。

当电机带动主传动轴旋转时,通过齿轮传动使凸轮和曲柄连杆机构得以运动,进而驱动上刀和下刀进行相对运动,实现对金属板材的切割和切断。

其次,液压传动也是剪板机工作的重要部分。

液压传动系统由液压泵、液压缸、液压阀等组成。

当工作过程中需要对金属板材进行加压、定位或切割时,液压泵将液压油压力转换为机械能,通过液压缸对上刀和下刀进行压力控制,实现对金属板材的切割和加工。

最后,控制系统是剪板机工作的智能保障。

控制系统包括电气控制柜、PLC控

制器、触摸屏等部件。

通过电气控制柜对电机、液压泵等设备进行启停和调速控制;PLC控制器通过编程实现对剪板机的自动化控制;触摸屏则提供了人机交互界面,操作者可以通过触摸屏设定参数、监控设备运行状态。

综上所述,剪板机的工作原理主要包括机械传动、液压传动和控制系统三个方面。

机械传动通过齿轮、凸轮和曲柄连杆机构实现上刀和下刀的相对运动;液压传动通过液压泵、液压缸实现对金属板材的加工;控制系统通过电气控制柜、PLC

控制器、触摸屏实现对剪板机的智能化控制。

这些部件相互配合,共同完成对金属板材的切割、切断和整形工作。

总的来说,剪板机通过机械传动、液压传动和控制系统的协同作用,实现了对

金属板材的高效加工,提高了生产效率,为金属加工行业的发展做出了重要贡献。

剪板机是借于运动的上刀片和固定的下刀片,采用合理的刀片间隙,对各种厚度的金属板材施加剪切力,使板材按所需要的尺寸断裂分离。

剪板机可分为:脚踏式(人力)、机械剪板机式、液压摆式剪板机等。

剪板机常用来剪裁直线边缘的板料毛坯。

剪切工艺应能保证被剪板料剪切表面的直线性和平行度要求,并尽量减少板材扭曲,以获得高质量的工件。

剪板机剪切后应能保证被剪板料剪切面的直线度和平行度要求,并尽量减少板材扭曲,以获得高质量的工件。

剪板机的上刀片固定在刀架上,下刀片固定在工作台上。

工作台上安装有托料球,以便于板料的在上面滑动时不被划伤。

后挡料用于板料定位,位置由电机进行调节。

压料缸用于压紧板料,以防止板料在剪切时移动。

护栏是安全装置,以防止发生工伤事故。

回程一般靠氮气,速度快,冲击小。

操作前要穿紧身防护服,袖口扣紧,上衣下摆不能敞开,不得在开动的机床旁穿、脱换衣服,或围布于身上,防止机器绞伤。

必须戴好安全帽,辫子应放入帽内,不得穿裙子、拖鞋。

剪板机操作人员必须熟悉剪板机主要结构、性能和使用方法。

剪板机适用于剪切材料厚度为机床额定值的各种钢板、铜板、铝板及非金属材料板材,而且必须是无硬痕、焊渣、夹渣、焊缝的材料,不允许超厚度。

剪板机的使用方法:按照被剪材料的厚度,调整刀片的间隙;根据被剪材料的宽度调整靠模或夹具;剪板机操作前先作 1 — 3 次空行程,正常后才可实施剪切工作。

使用中如发现机器运行不正常,应立即切断电源停机检查。

调整机床时,必须切断电源,移动工件时,应注意手的安全。

剪板机各部应经常保持润滑,每班应由操作工加注润滑油一次,每半年由机修工对滚动轴承部位加注润滑油一次。

一、认真执行《锻压设备通有操作规程》有关规定。

二、认真执行下述有关补充规定:(一)工作前认真作到:1、作空运转试车前,应先用人工盘车一个工作行程,确认正常后才能开动设备。

2、有液压装置的设备、检查储油箱油量应充足。

启动油泵后检查阀门、管路是否有泄漏现象,压力应符合要求。

剪板机械危险和防护措施

剪板机是一种机械化的设备,它可以切割金属板材、板条等材料。

但是,在使用过程中,由于其复杂的机械结构和高速运转的工

作原理,也会带来一定的危险因素。

因此,为了保证工作人员和设

备的安全和稳定运转,必须采取一系列的防护措施。

危险因素

1.剪板机的机械结构:剪板机的机械结构非常复杂,内部有很

多部件需要高速运转。

如果这些部件损坏或脱落,会带来非常大的

危险因素。

2.刀口:刀口是剪板机最关键的部分,即使是空转时,刀口仍

然可以迅速运转。

一旦手指进入刀口,就有可能造成手指受伤。

3.金属材料:在剪板机使用过程中,金属材料的反弹不可避免。

如果不注意防护,极易被“弹射”到工作人员身上,严重时还会造

成人员伤害。

防护措施

1. 机械维护保养:定期对剪板机进行机械维护保养,保证设备

各个部件完好无损,减少因机械结构因素引起的意外事故。

2. 安装防护装置:在刀口处设置机械防护装置,对机器进行强

制防护。

3. 佩戴防护用品:工作人员在必要时应佩戴相关的防护用品,

如手套、头盔、护目镜等。

4. 加强安全教育:对工作人员进行必要的安全培训,向他们及

时传达安全知识和操作规程,提高他们的安全意识。

5. 加强管理和监控:加强对剪板机的管理和监控,确保设备操

作符合标准和规范。

在使用剪板机时,只有保证了工作人员的安全,才能更好地保

证生产的正常进行。

因此,对于此类机械设备,我们必须高度重视,充分认识危险因素,制定全面的防护策略,使其在高效生产的同时,也能确保员工的安全。

剪板机结构及工作原理嘿,朋友们!今天咱来聊聊剪板机这玩意儿。

你说它像不像一个大力士,能把那些厚厚的板材给乖乖驯服呢!剪板机啊,它主要由机架、刀片、传动系统这些部分组成。

这机架就像是大力士的身体,得足够结实才能撑得住各种折腾呀。

刀片呢,那可是它的厉害武器,锋利无比,咔嚓一下就能把板材剪开。

传动系统就像是大力士的力量源泉,让整个机器能顺畅地工作起来。

那它是怎么工作的呢?就好比你剪纸一样,只不过剪板机要剪的可不是纸,而是那些硬邦邦的板材。

板材被放在剪板机的工作台上,就像等待被修剪的小树苗。

然后呢,传动系统发力,带动刀片快速地落下来,就像一把大剪刀咔嚓一下,板材就被剪成我们想要的形状啦。

你想想看,要是没有剪板机,我们要把那些板材剪成合适的形状得多费劲啊!说不定得用锤子敲、用锯子锯,那得多累人啊!可剪板机就不一样了,它轻轻松松就能搞定,这可真是帮了我们大忙了。

而且啊,不同的剪板机还有不同的本领呢!有的能剪很薄的板材,就像能给头发做精细修剪的理发师;有的则能对付那些超厚的板材,简直就是大力士中的大力神。

在很多工厂里,剪板机可都是不可或缺的宝贝呢!它就像一个默默无闻的英雄,一直在那里为我们的生产加工贡献着力量。

它能让我们快速地得到我们需要的板材形状,提高生产效率,让一切都变得更加高效快捷。

你说它厉不厉害?它虽然不会说话,不会像人一样表达自己的情感,但它却一直在那里努力工作着,为我们创造着价值。

这不就跟我们很多勤劳的工人师傅一样嘛,虽然平凡,但却无比重要。

所以啊,我们可不能小瞧了剪板机哦!它虽然看起来不起眼,但在工业生产中可是有着举足轻重的地位呢!我们要好好爱护它,让它能一直为我们服务下去。

你说是不是呀?。

剪板机技术参数剪板机是一种用来切割金属板材的机械设备,广泛应用于金属加工行业。

在选择和使用剪板机时,了解其技术参数是非常重要的。

下面将从切割能力、切割精度、切割速度、刀具材质和结构等方面介绍剪板机的技术参数。

一、切割能力剪板机的切割能力是指其可以切割的最大厚度和最大宽度。

一般来说,剪板机的切割能力越大,适用范围就越广。

切割能力通常以毫米为单位进行标注,例如最大切割厚度为12mm,最大切割宽度为2500mm。

二、切割精度切割精度是指剪板机在切割过程中的尺寸误差。

剪板机的切割精度主要受到刀具的质量、切割速度和工件材料等因素的影响。

通常情况下,剪板机的切割精度可以控制在0.1mm以内,高精度的剪板机甚至可以达到0.05mm的切割精度。

三、切割速度切割速度是指剪板机在单位时间内切割工件的长度。

切割速度通常以米/分钟为单位进行标注,例如切割速度为20m/min。

切割速度的选择应根据工件材料的硬度、切割精度要求和生产效率等因素进行综合考虑。

四、刀具材质和结构剪板机的刀具是进行切割的关键部件,其材质和结构对切割质量和寿命有着重要影响。

常见的剪板机刀具材质有合金钢、高速钢和硬质合金等。

不同材质的刀具适用于不同的切割材料和切割要求。

此外,剪板机的刀具结构也有多种,如直刀、弯刀、波纹刀等,可以根据具体需求选择合适的刀具结构。

五、控制系统剪板机的控制系统是指控制剪板机运行的电气和液压系统。

控制系统的性能直接影响到剪板机的精度和稳定性。

先进的剪板机通常配备了PLC控制系统,可以实现自动化控制、切割长度的精确调节和故障自诊断等功能。

六、安全防护措施在使用剪板机时,安全是首要考虑的因素。

剪板机应配备完善的安全防护措施,如防护罩、急停按钮、光电保护装置等,以确保操作人员的人身安全。

总结起来,剪板机的技术参数包括切割能力、切割精度、切割速度、刀具材质和结构、控制系统以及安全防护措施等。

在选择和使用剪板机时,需要根据具体需求进行合理的技术参数选择,以提高生产效率、保证切割质量和确保操作安全。

文档从互联网中收集,已重新修正排版,word格式支持编辑,如有帮助欢迎下载支持。

摘要该设计的对称传动剪板机,其冲剪力为10吨,滑块的行程为22mm,每分钟剪切30次。

由电动机提供动力,经过一级带传动和一级齿轮传动减速。

设计中采用的执行机构为对心曲柄滑块机构,这一机构将剪板机传动系统的旋转运动转变为滑块的往复直线运动,实现对板料的剪切。

曲柄滑块机构具有结构简单、加工容易、维修方便、经济实用的优点,在机械设备中应用广泛。

本设计中,通过对平面曲柄滑块机构的数学建模,用Turbor C编程,输入曲柄滑块机构的机构参数和运功参数,实现对整个机构运动过程的仿真。

关键词:Turbor C 运动仿真曲柄滑块剪板机全套CAD图纸,联系 6ABSTRACTThe design of symmetric transmission shears, shear-to 10 tons, the itinerary for the slider 22 mm per 30 minutes shear. Powered by the motor through a belt drive and a slowdown Gear. Design of the implementation agencies right mind crank slider, This will shears transmission rotation slider into the reciprocating linear motion, the realization of the right of sheet metal shear. Crank slider is simple in structure, easy processing, easy to maintain and repair, economic and practical advantages in machinery, equipment widely used. The design, right through the plane crank slider mathematical modeling, Turbor C programming, input slider crank agencies that such remarks parameters and the parameters of the whole movement of the simulation process.Key words: Turbor C Motion simulation Crank and slide block Cutting machine第1章绪论1.1剪板机分类剪板机的分类:机械剪板机、数控剪板机、液压剪板机、数控摆式剪板机、数控前送料摆式剪板机、液压摆式剪板机、超厚液压摆式剪板机、液压闸式剪板机、深喉口剪板机、脚踏剪板机、精密剪板机。

以下为机械剪板机原理结构图,一起来看看吧。

机械剪板机板机采用抵抗键形式离合器结构和开式齿轮传动,并采用较先进电器(脚踏开关、手动开关)操作,噪音小操作维护方便。

采用全钢焊接结构,结构简单,操作简便,造型美观,能耗低。

广泛用于冶金、轻工、机械、五金、电机、电器、汽车维修、五金制造及其它金属薄板加工行业。

机械剪板机结构:机体部分后挡料部分压料部分制动部分电器部分机体部分机械剪板机机体部分均为铸铁件,有两墙板和工作台用螺钉连接成一整体。

后挡料部分松开锁紧手柄,即可移动后挡料装置向前向后,从而能控制被剪切板料的长度。

压料部分剪板机压料装置是把被剪切板料紧固地压紧在工作台上,以免在剪切时产生移动和跳动。

压板是套装在二螺钉上,在螺钉上装有螺母,由于弹簧的作用使压板紧紧地压向工作台,当上刀架向上运行时,在二个双头螺钉带动下使压板也向上运动,从而可进料进行再次剪切。

在上刀架向下运行时,压板在剪切前首先压住板料,以利剪切。

机械剪板机机床性能特点:1、采用全钢焊接结构,有足够的强度与刚性。

2、液压传动系统,操作安全可靠,外形美观。

3、设有快速灵活的间隙调节机构,剪切精度高。

4、设有灯光对线装置,便于划线剪切。

5、后档料尺寸及剪切次数有数字显示装置。

6、机床左右及后面设有安全防护栅装置、电器柜设有开门断电及前后设有紧急开关装置,带有防护罩脚踏开关,以保证工作时操作安全剪板机是借于运动的上刀片和固定的下刀片,采用合理的刀片间隙,对各种厚度的金属板材施加剪切力,使板材按所需要的尺寸断裂分离。

剪板机常用来剪裁直线边缘的板料毛坯,是借于运动的上刀片和固定的下刀片,采用合理的刀片间隙,对各种厚度的金属板材施加剪切力,使板材按所需要的尺寸断裂分离。

剪扳机工作原理上刀片固定在刀架上,下刀片固定在下床面上,床面上安装有托球,以便于板料的送进移动,百度后挡料板用于板料定位,位置由调位销进行调节。

液压压料筒用于压紧板料,以防止板料在剪切时翻转。

江苏天开锻压科技开发有限公司QC12Y-4×2500液压摆式剪板机技术文件一、主要特点及用途设备名称: 液压摆式剪板机(后档料值LED数字显示)规格型号: QC12Y-4×2500二、设备结构性能及参数:性能特点:1)床身采用全钢板焊接结构,振动时效消除应力,保证机床具有较高静态,动态钢度和减震性能,确保机床精度能长久保持。

2)液压系统先进可靠,有效解决泄露问题,有过载保护,缓冲装置,可保证剪板机的剪切精度及运行平稳。

3)有机动后挡料装置,具有良好翻转功能以利于较长板料剪切时的出料,调整快速。

可手动微调,有数字显示挡料位置。

4)具有计数功能及行程调节功能,生产效率高。

5)具有单次,连续剪切功能,调试使用维修方便。

6)工作台装有滚动托料钢球,设有机电联锁的安全保护装置,符合国家安全技术条件标准。

技术参数:可剪最大板厚4mm(抗拉强度为450Mpa)2mm(抗拉强度为680Mpa不锈钢)可剪最小板厚 0.6mm可剪最大板宽 2500mm后挡料调节范围10-500mm刀片长度 2600mm工作台离地面高度 780mm主电机功率 5.5KW后挡料电机功率 0.55 KW油箱容积 200 L(46号液压油)三、主要配套件供应商:1.油泵:启东轴向柱塞泵2油缸:南通宏盛3油缸主要密封圈:进口日本NOK密封圈4集成阀:海门新博5电机:华滨电机、皖南电机、贝得6刀片:上海刀片厂材质:6CrW2Si7接触器:苏州西门子、施耐德8数显:T10四、供货分交:卖方供货范围:1、主机:一台2、脚踏开关:一只3、前托料架:三条(起刀口带可调栓柱、角尺板)4、刀片(已装在机器上)一付5、地脚螺栓:一套6、备用密封件、充气工具、黄油枪、专用工具:各一套五.安装条件1)买方按照卖方提供的设备基础图进行设备基础施工2)电源要求:380V±10%, 50Hz,11KW六.交货要求:1)供货周期:合同签订15日内。

各类型剪板机结构设计毕业设计论文第1章绪论在使用金属板材较多的工业部门,都需要根据尺寸要求对板材进行切断加工,所以剪板机就成为各工业部门使用最为广泛的板料剪断设备。

剪板机目前主要有以下几种:1.平刃剪板机:剪切质量较好,扭曲变形小,但剪切力大,耗能大。

机械传动的较多,该剪板机上下两刃彼此平行,常用于轧钢厂热剪切初扎方坯和板坯。

2.斜刃剪板机:分闸式剪板机和摆式剪板机,剪切质量较前者差,有扭曲变形,但力能消耗较前者小,适用于中大型剪板机。

3.多用途剪板机:板料折弯剪板机,即在同一台机器上可完成两种工艺,假期下部进行板料剪切,上部进行折弯,也有的机器前部进行剪切,后部进行板料折弯。

4.专用剪板机:气动剪板机大多用在剪切线上速度快,剪切次数高。

5.数控剪板机:直接对后挡料器进行位置编程,可进行位置校正,具有多工步编程功能,可实现多步自动运行,完成多工步零件一次性加工,提高生产效率[1]。

对称传动剪板机是一种典型的对称传动的机械,主要用于剪裁各种尺寸金属板材的直线边缘。

该设备应用广泛,具有结构简单,维修方便,经济实用的优点。

本机器的工作原理:动力源电动机通过二级传动(一级带轮传动,一级齿轮传动)减速驱动执行机构—曲柄滑块机构,该机构将电动机的旋转运动转化为往复的直线运动,在此过程中,由切刀(固定在滑块上)来进行对板料的切削。

在这次设计中,针对该剪板机的执行机构—曲柄滑块机构,通过数学建模,运用Turbor C强大的编程运算能力,研究了曲柄以匀角速度旋转时,曲柄滑块机构中滑块的位移、速度、加速度的变化规律。

第2章方案论证剪板机主要是通过滑块上刀片的往复直线运动来实现切断功能,能实现这个目的主要由液压传动和机械传动两种。

2.1 液压传动方案剪板机液压传动系统原理图如图2-1所示,其原理:手动换向阀6推向左位(即左位接入系统),此时活塞在压力油的作用下向下运动,对板料进行剪切加工,当加工完成后,将阀6手柄推向右位(即右位接入系统),活塞向上运动,即刀片上抬,到了一定位置,将阀6手柄推入中位,这样活塞就停留在此位置不动。

摆式剪板机原理一、概述摆式剪板机是一种常见的金属切割设备,其原理是通过剪切力将金属材料切割成所需尺寸和形状。

它主要由底座、工作台、导轨、升降机构、刀架和刀片组成。

二、工作原理1. 传动系统摆式剪板机的传动系统主要由电动机、减速器和离合器组成。

当电动机启动时,通过减速器将电动机的高速旋转转换为低速高扭矩的运动,然后通过离合器将转速传递到摆臂上。

2. 切割过程当工件放置在工作台上时,操作人员将其固定在导轨上,并调整刀架的位置和角度以使其与工件接触。

然后,操作人员启动电机并按下脚踏开关,使摆臂开始旋转并带动刀架向下运动。

当刀片接触到工件时,它们开始向内移动并施加压力。

这个压力足以截断金属材料并产生一条平滑的裂缝。

当刀架达到最低点时,操作人员松开脚踏开关并使刀架返回其初始位置。

3. 切割质量摆式剪板机的切割质量受到多种因素的影响,包括材料硬度、刀片质量、切割速度和压力等。

为了保证最佳的切割效果,操作人员需要根据不同的材料和要求进行相应的调整。

三、结构组成1. 底座底座是摆式剪板机的基础部分,它支撑着整个设备并提供稳定性。

底座通常由铸铁或钢板制成,并具有足够的重量以防止设备在运行时发生移动或震动。

2. 工作台工作台是放置工件的平台,它通常由钢板制成,并具有足够的强度和硬度以承受高压和高温。

工作台上通常会安装一些辅助装置,如夹具和导轨等。

3. 导轨导轨是用于固定工件并确保其在正确位置上进行切割。

它们通常由钢制或铝制材料制成,并具有足够的强度和硬度以承受高压力。

4. 升降机构升降机构用于调节刀架的高度和角度,以便对工件进行切割。

它们通常由液压或气压系统驱动,并具有足够的力量和精度以确保准确的切割。

5. 刀架刀架是用于固定刀片并将其带入工件中进行切割的部件。

它们通常由钢制或铝制材料制成,并具有足够的强度和硬度以承受高压力。

6. 刀片刀片是用于将金属材料截断的部件,它们通常由高速钢或硬质合金制成,并具有足够的硬度和耐磨性。

哈默剪板机的主要结构和点

1、机架采用钢结构件,左、右立板,工作台和压料板焊接成一整体结构,焊后经回火消除其内应力,故整体钢性好,稳定性高。

2、刀架采用钢结构件,在两侧油缸的推力作用下,可绕固定销轴作摆式运动,完成剪切动作,无需导轨系统。

剪切终了时,在回程缸的作用下,刀架快速自动回程。

具有快速调节刀片间隙机构,刻度值在刻度盘上显示。

3、后挡料安装于刀架上,随刀架作摆式运动。

挡料距离的调节由电机驱动,通过一传动轴及一对链轮副传动,分别传递到左右丝杆,带动挡料架沿导向杆作前后移动,在机器前面按钮盒的按钮面板上有两个按钮操作,分别为向前、后粗调按钮,按住其中的按钮时后挡料做快速的向前、向后移动。

在按钮盒上有一个调节手轮,对行程进行微调定位,按钮盒上有一机械数显表显示后挡料的挡料距离。

4、液压系统安装于油箱端面,油箱固定在机架横梁上,清洗、拆卸方便。

系统压力由油泵供给,各阀在电气液压系统的控制下,可实现压料脚压料与刀架向下剪切顺序动作及其它各动作规范。

5、压料装置主要由一组压料缸组成,刀架下行前,压料缸柱塞克服弹簧的作用下压,压紧板料,剪切结束后,在弹簧的作用下复位。

设有防护栅,起安全保护作用。

6、本机器采用三相系统电源(380V)供电,控制电路电压(220V)由控制变压器提供,执行电路电磁阀所需直流电源(+24V)由变压器和硅整流器提供。

最终解释权!。