过程审核实施计划表冲压件

- 格式:doc

- 大小:40.50 KB

- 文档页数:1

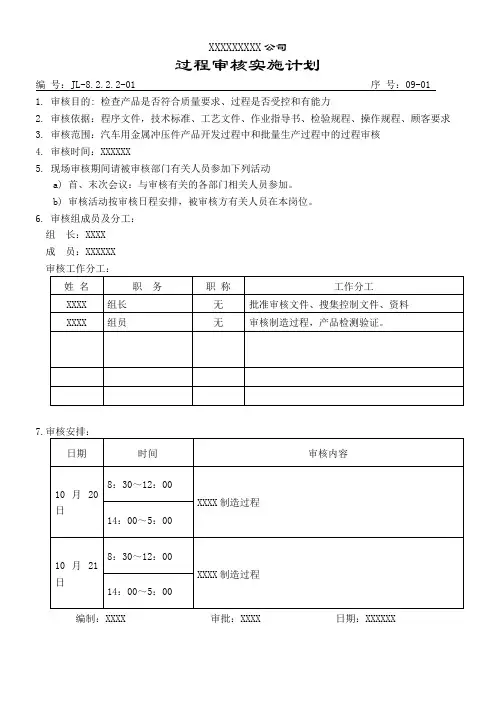

XXXXXXXXX公司

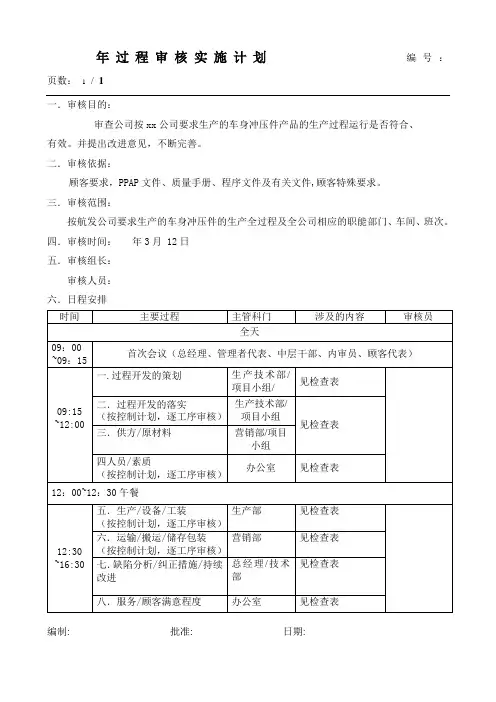

过程审核实施计划

编号:JL-8.2.2.2-01 序号:09-01

1.审核目的: 检查产品是否符合质量要求、过程是否受控和有能力

2.审核依据:程序文件,技术标准、工艺文件、作业指导书、检验规程、操作规程、顾客要求

3.审核范围:汽车用金属冲压件产品开发过程中和批量生产过程中的过程审核

4.审核时间:XXXXXX

5.现场审核期间请被审核部门有关人员参加下列活动

a)首、末次会议:与审核有关的各部门相关人员参加。

b)审核活动按审核日程安排,被审核方有关人员在本岗位。

6.审核组成员及分工:

组长:XXXX

成员:XXXXXX

7.

编制:XXXX 审批:XXXX 日期:XXXXXX

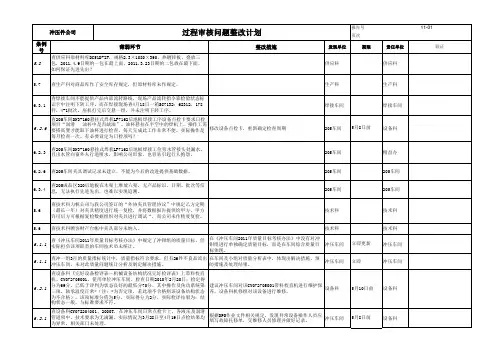

过程审核计划表。

稽核日期NO.

评分问题点描述整改具体措施整改日期跟踪确认备注1 1.1 冲

压生产 a.物

料员领 c.技

术员依

d.IPQC f.每

日点检 j.按

工程蓝 k.包

装后的 l.作

业员填

2

a.所使

用表单冲压生产进度CYX-QEHP-

16.23A 冲压生产日报CYX-QEHP-

16.24A 冲压作业员自CYX-QEHP-

16.25A b.架料前技术员与IPQC共同确认原料无误及环保标示并记录于《LOT管制单》

e.首件合格样品、《冲压生产作业指导书》、《冲压条件设定表》、《工程蓝图》、设备操作指导书、SIP、不良看板、冲压生产进度表、模治具寿命管制表、冲压生产日报表等悬挂于机台指定位置

g.作业员对产品自检并填写《冲压作业员自主检验表》,每盘留1PCS或1SET样品附于《冲压端子样品表》,在合格品外箱贴产品标签,并填写相应内容

稽核流程关键项流程实施

h.生产废料作废料标识放于指定位置

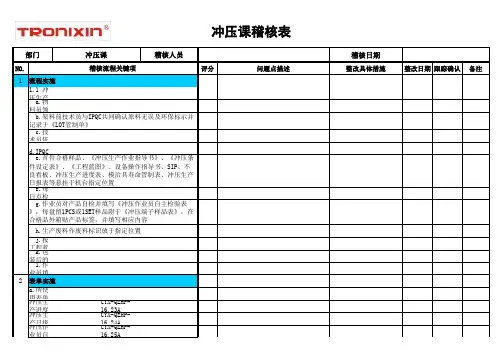

冲压课稽核表

部门

冲压课稽核人员表单实施。

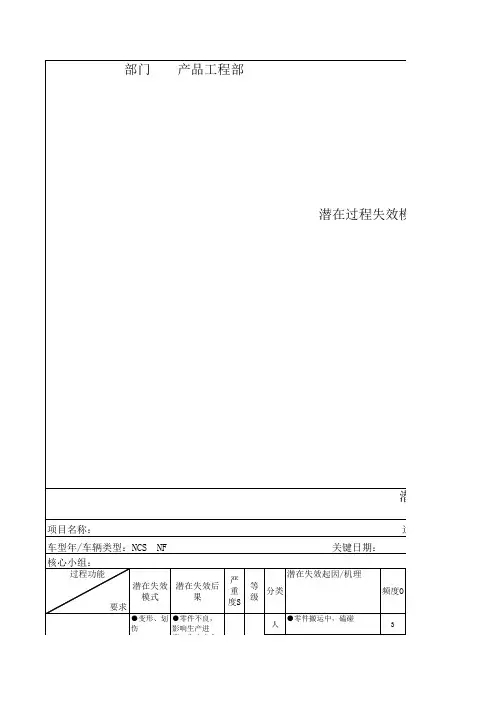

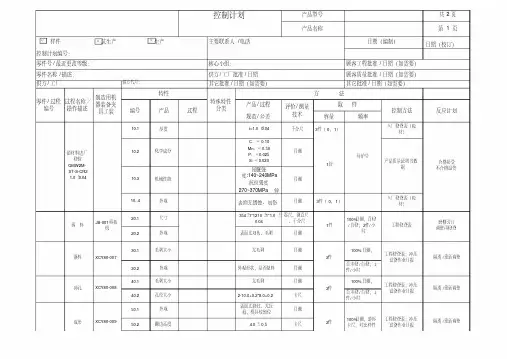

共 2 页第 1 页日期(校订)产品/过程规范/公差容量频率10.1厚度t=1.0±0.04千分尺3件(0,1)入厂检查表(板材)10.3机械性能屈服强度:140~240MPa抗拉强度270~370MPa 伸目测10..4外观表面无锈蚀、划伤目测3件(0,1)入厂检查表(板材)20.1尺寸354±1*1210±1*1.0±0.04卷尺、钢直尺、千分尺20.2外观表面无划伤、毛刺目测30.2外观外观形状,是否缺料目测首末检/自检;2件/小时40.2孔径大小2-10.0+0.2*8.0+0.2卡尺首末检/自检;2件/小时50.2翻边高度 4.0±0.5卡尺表面无裂纹、无压痕,模具校到位40.1外观毛刺大小化学成分磨修刃口调整再检查工程检查表隔离/重新调整C :≤0.10Mn: ≤0.50P: ≤0.025S: ≤0.02010.230.1毛刺大小目测1份合格接受不合格退货每炉号目测产品质量证明书数据100%目测,首检/自检;2件/小时1件其它批准/日期(如需要)其它批准/日期(如需要)评价/测量技术特殊特性分类方法取 样反应计划控制方法零件名称/描述:供方/工厂批准/日期顾客质量批准/日期(如需要)零件号/最近更改等级:核心小组:顾客工程批准/日期(如需要)供方代号:供方/工厂日期(编制)控制计划编号:样件 试生产生产主要联系人/电话产品型号产品名称控制计划原材料进厂检验GMW2M-ST-S-CR21.0±0.04零件/过程编号过程名称/操作描述制造用机器装备夹具工装特性编号产品过程落料XCY80-007剪 料JB-001剪板机2件100%目测,游标卡尺,对比样件目测工程检查表;冲压设备作业日报无毛刺2件2件100%目测,无毛刺100%目测,冲孔XCY80-008隔离/重新调整成形XCY80-00950.1目测隔离/重新调整工程检查表;冲压设备作业日报工程检查表;冲压设备作业日报√××配合型面公差样件卡尺,对比样件/重新调整设备作业日报50.3。

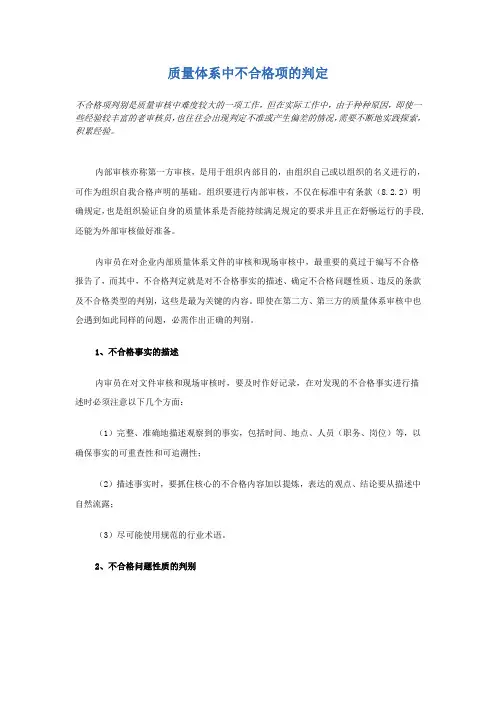

质量体系中不合格项的判定不合格项判别是质量审核中难度较大的一项工作,但在实际工作中,由于种种原因,即使一些经验较丰富的老审核员,也往往会出现判定不准或产生偏差的情况,需要不断地实践探索,积累经验。

内部审核亦称第一方审核,是用于组织内部目的,由组织自己或以组织的名义进行的,可作为组织自我合格声明的基础。

组织要进行内部审核,不仅在标准中有条款(8.2.2)明确规定,也是组织验证自身的质量体系是否能持续满足规定的要求并且正在舒畅运行的手段,还能为外部审核做好准备。

内审员在对企业内部质量体系文件的审核和现场审核中,最重要的莫过于编写不合格报告了,而其中,不合格判定就是对不合格事实的描述、确定不合格问题性质、违反的条款及不合格类型的判别,这些是最为关键的内容。

即使在第二方、第三方的质量体系审核中也会遇到如此同样的问题,必需作出正确的判别。

1、不合格事实的描述内审员在对文件审核和现场审核时,要及时作好记录,在对发现的不合格事实进行描述时必须注意以下几个方面:(1)完整、准确地描述观察到的事实,包括时间、地点、人员(职务、岗位)等,以确保事实的可重查性和可追溯性;(2)描述事实时,要抓住核心的不合格内容加以提炼,表达的观点、结论要从描述中自然流露;(3)尽可能使用规范的行业术语。

2、不合格问题性质的判别对不合格问题性质的判别说明要简明扼要,要用一两句话来说明检查中哪一点(或哪几点)做得不对。

从上面的实例描述中,我们可以看出某汽车制造公司车身车间有多项不合格之处,现对其不合格性质作详细点明:(1)检验员口头通知相关人员冲压件不合格须退货,无记录和标识;(2)冲压件多次出现不合格,没有整改;(3)FMEA中判定为关键特性而在过程流程图和控制计划中未识别;(4)没有按规定进行工艺纪律检查。

3、确定不合格项的依据根据企业所选定的质量保证模式标准、质量体系,列出所有不符合标准文件或合同中的条款。

需要注意的是,对一个不合格项只能列出一个条款。

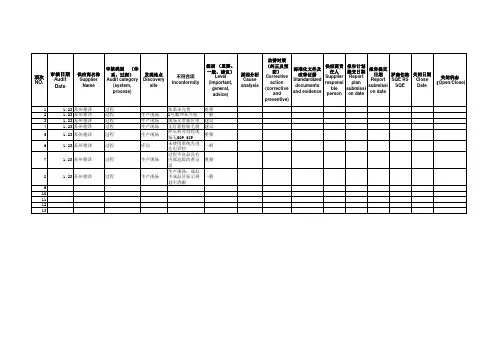

控制计划编号:制定日期客户工程批准/日期客户质量批准/日期修订日期样板容量检测频率目 视每批次每批次通知供应商目 视每批次每批次材质证明每批次每批次千分尺每批次每批次卡 尺每批次每批次目 视 5 PCS 10分钟1治具30分钟2治具30分钟3千分尺1小时4三次元/治具1小时5深度计1小时△6高度尺1小时7卡尺1小时目 视每批次全 检选 别磅 秤每批次每批次返 工目 视全 检全 检目 视全 检全 检目 视每批次每批次目 视返 工△ 产品特性--SPC控制 目 视☆ 过程同(2)6出货叉车目视/清点每批次每批次达成一致单据数量是否与实际相符 2 PCS C=0是否清晰,与内装产品是否符合不可有生锈,变形,划伤材质: SPCC-SD 厚度: T=0.8AQL允收水准部品有无生锈,变形,划伤<<部品检查基准书>>标准 1.停机,修模.2.对不良品进行隔离;3.选别及返工或报废8000PCS/箱有无变形,损坏是否清晰,正确18.04±0.12726.66±0.156.64±0.26产品不可变形,压伤,擦伤<<制程检验指导书>><<包装作业指导书>>入库叉车213包装冲压成型200T冲床5出货检查评价测量方法样本来料检验磅 秤4产品编号 外观不可变形,压伤,擦伤,批锋特殊特性分类产品/过程 规范/公差核心小组:供方/工厂批准日期供方代码数量产品名称Rev.供方/工厂尺寸特殊特性素材不可少数标识外箱标识尺寸外观过程编号过程名称使用工装设备反应计划控制指引样板( ) 试产( ) 量产( ∨ )主要联系人: 电话:退回供应商数 量<<来料检验标准>>外 观规 格宽度: W=91.0数量返 工外 观41.54±0.12751.94±0.050.8+0.02/-0.0425.4±0.127<<部品检查基准书>>隔离,发不良联络高双艳。

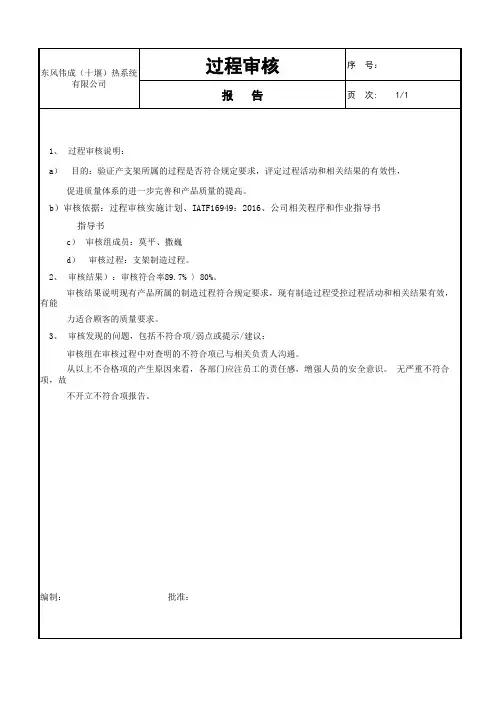

制造过程审核实施计划

1.审核目的:

对过程的质量能力进行评定,使过程能够受控和具有能力,能在各种干扰因素下仍然稳定受控。

2.受审核的过程:

公司汽车线束制造的裁线、压接、裁切/穿/吹热缩套管(号码管)、入胶壳、定位缠绕胶布、剪切/穿/装配缠绕波纹管、装配航插、打防水胶、测试、外检、贴贴纸、包装、出货全过程。

受审核部门包括与受审核过程有关的所有单位:生产部、品质部、工程部、货仓部。

3.审核的准则

1)各受审核过程的过程控制计划及流程卡(或作业指导书)。

2)APQP实施标准 3)生产控制程序。

4)设施设备控制程序。

5)产品监视和测量控制程序。

6)人力资源控制程序。

7)生产计划管理程序。

8)过程监控及数据分析程序。

9)SPC过程控制作业指导书 10)过程审核作业指引

4.审核组成员

审核组长:

审核员:

5.审核时间:2017年11月27日~2017年12月28 日。

6.审核报告发布日期及范围

审核报告将于2018年1月5日发布,发放范围为管理者代表、品质部、生产部、工程部及审核组各成员。

7.审核日程安排及审核内容:。

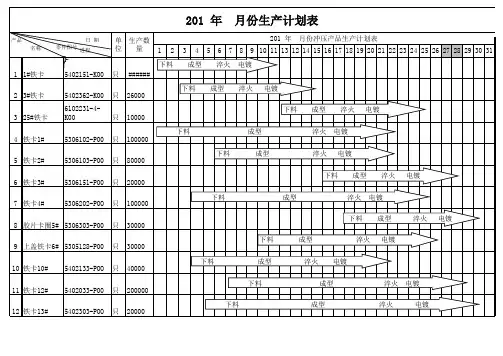

工作计划推进表模板冲压部后期工作推进计划导读:就爱阅读网友为您分享以下“冲压部后期工作推进计划”资讯,希望对您有所帮助,感谢您对的支持!金利成精密五金有限公司冲压部后续工作推行计划现存问题点改善内容 1。

落实日常保养,划分责任人。

1.日常保养点检未落实,机台保养责任人未落实 2.制定操作规范,对作业员现场指导设备 2.作业员缺乏了解设备常识,不知如何保养或处理 3.作业员对临时出现小异常处理方法,做现场教导并记录, 1,划分区域并做标识 2。

划分现场5S责任人 1.物料摆放随便现场 2.现场部分区域未划分5S的 3。

区域标识未全面落实规划 4。

责任划分不到位 3,制定5S标准和看板,冲压宣传栏 4,指定物料标示单, 5。

对现场所有物料做标示 6,执行力度7,安排部门5S专员——-—-——文员执行 1。

对新进人员进行现场教导,确定作业员明白后上岗 2.对作业员现场教导作业手法,改进不合理的做法 1。

作业员技能欠佳,达不到生产标准。

操作 2。

品质意识/安全1意识 3.用人标准:1。

心态好,能力强,多用 2。

心态人员差,不良品/重工高, 好,能力差,多教 3.心态不好,能力强,少用 3.作业员缺少上进心,心 4。

心态不好,能力差,不用 5.要用会感恩的人。

态欠佳,抱怨多. 4.早会宣导和现场教导品质/安全注意事项,做培训课程。

讲解进厂冲突与标准1.组长不敢管理,为人老部门实,没有要求,执行力差团队 2.员工搞个人注意,没有 2.心态,目标,压力,为主题做培训课题团结精神,没有气士 3。

执行力为主题做培训课题1。

沟通,以诚相待,互相信任,亲如一家,和和睦睦,凝聚力24。

部门聚餐重点工作:部门团队建设。

员工心态培训,人员技能/品质提升, 重点工作:1.部门团队建设.员工心态培训,2.人员技能/品质提升,3.执行力的培训核准:审核:3有限公司完成时间改善的部分责任人1。

每天保养点检表已落实 2。

机台保养责任人已落实 3.已制定好操作规范表刁子茂1.部分区域未落实 2。

1 范围本程序适用于新开发的所有车型的冲压零件工艺方案评审和模具结构评审(铸件模具)。

本程序适用于哈飞汽车集团(以下简称哈飞汽车)本部。

2 目的旨在规范工艺技术部在新车冲压工艺方案评审和模具结构评审(铸件模具)的要求,以及在评审过程中应注意的问题。

3 术语和定义无。

4 职责4.1 模具供应商(以下简称被评审方):4.1.1 负责提出评审申请,并提供工艺方案图、模具图等评审资料。

4.2 工艺技术部技术处(以下简称评审方):4.2.1 负责组织对自制件工艺方案图、模具图进行评审;4.2.2 负责对评审进行结论并输出评审纪要;4.2.3 参与其他单位组织的冲压件及模具资料的评审。

5 工作要求及程序5.1 被评审方按下列要求进行工艺方案及模具资料的准备。

5.1.1 工艺方案准备(1)方案评审时,被评审方提供冲压零件工艺方案图,工艺方案图要求为AutoCAD格式文件。

(2)方案评审时,被评审方提供冲压零件工艺方案3D数模,工艺方案3D数模要求为Catia V5R18或以下版本格式文件。

(3)针对成形类零件,成形工序必须进行CAE仿真分析,同时提供CAE分析设置文件,CAE 分析软件仅限Dynaform, Autoform或Pam-stamp。

5.1.2 模具结构图准备在模具结构图评审时,被评审方提供冲压零件模具结构图,模具结构图要求为AutoCAD 和Catia V5R18或以下版本格式文件。

5.2 评审方按附录A.1进行工艺方案评审。

5.3 评审方按附录A.2进行模具结构评审。

5.4 评审方输出评审纪要。

5.5 工作流程(2)冲压工艺方案及图纸资料审签流程说明见表1。

表1 冲压工艺方案及图纸资料审签流程说明6 记录7 附录附录A 参考标准附录A.1 工艺方案评审要求1 明确产品的特点。

1.1产品形状特点。

1.2 产品在车身上的位置,及其与周边零件的装配关系。

1.3 产品GDT是否对该产品有特殊要求。

2 以往车型类似产品参考。