冲压模具典型案例解析

- 格式:ppt

- 大小:1.47 MB

- 文档页数:15

冲压模具覆盖件质量监控管理技术及实践典型应用案例及解析摘要:目前,随着广大人民生活需求层次的变化日益快速增长,相对较于其它现代汽车市场而言,人们汽车的选择展望正从经济型汽车方向逐渐的转变为向着舒适与美观结合的感官型现代汽车方面逐步转变,而在现代汽车产品组装工艺过程当中出现的冲压与覆盖件质量缺陷会将直接地影响到其整个产品车型外形的舒适美观性,同时产品制造过程低劣工艺还会进一步导致产品最终所生产之车品其抗酸腐蚀性较差且产品使用的寿命简短,因此,车身覆盖件本身的整体质量高低就非常之重要。

本文中主要将讲解汽车冷冲压过程当中最容易造成开裂、变形、缩颈现象等多种日常生活应用中所常见问题的控制件产品漏洞,从中分析如何避免或是设法减轻质量缺陷的发生的可能几率,借此来提高车身附件质量和生产的工艺,让与此类相同案例的问题也有一定的借鉴作用。

关键词:冲压覆盖件;典型案例剖析;质量管理引言:通常来讲,在汽车覆盖件成型的过程当中,制作工艺的质量会有一定的漏洞是十分常见的,但基于表面质量的要求也十分地苛刻,甚至于一些细小的差错都会导致最后的产品不具备相应的使用年限及防腐蚀性。

文章简单的介绍了目前汽车冲压覆盖件的制作缺陷及对应的解决方案,并给出案例进行基本论证。

一、汽车板材表面的质量要求我国通常对精密钢带表面精度的标准划分一般为特级、高级和相对比较的高级。

企业所使用到的镀锌钢板硬度多要求为国标O5级:钢板两面附着力比较好镀锌的任何一面均没有明显缺陷,具有不受影响的涂饰性能和电镀表面平整的均匀型外观,不允许有裂纹、分层、折叠、波纹、麻点、夹、压印、油污腐蚀等容易影响表面光泽的表面缺陷。

二、冲压覆盖件质量标准2.1冲压外覆盖件的各分区细则把汽车的冲压及外接覆盖件模拟在整车表面的位置,大体上可以大致划分出为A、B、C等三个区。

不同三个区要求的表面质量标准完全不同。

A:车身腰线装饰条或防擦条的下边线、前翼\后翼轮罩边线等以上部位,不包括当车身前后风挡玻璃上边缘离地高度大于1700mm 的车型的顶盖和天窗区域。

实用冲压模具设计手册摘要:一、引言1.冲压模具的重要性2.实用冲压模具设计手册的目的二、冲压模具基本原理与类型1.冲压加工过程简介2.冲压模具的分类及特点三、冲压模具设计要点1.模具结构设计2.模具材料选择3.模具零件设计4.模具装配与调试四、冲压模具安全与维护1.安全措施及注意事项2.模具的日常维护与保养五、冲压模具应用案例分析1.案例一:汽车车身冲压模具2.案例二:家电产品冲压模具3.案例三:电子元件冲压模具六、发展趋势与展望1.冲压模具技术的创新与发展2.绿色环保冲压模具的应用3.智能化与自动化冲压模具的趋势七、结论1.冲压模具在制造业中的地位2.冲压模具设计的挑战与机遇正文:一、引言随着现代制造业的快速发展,冲压模具在各类产品生产中发挥着举足轻重的作用。

作为一种实用性的技术手册,本书旨在为从事冲压模具设计、制造和使用的工程技术人员提供一本全面、实用、易懂的参考书籍。

通过学习本手册,读者可以更好地掌握冲压模具的设计原则、方法及应用,提高冲压模具的性能与安全性,降低生产成本,提升产品质量。

二、冲压模具基本原理与类型冲压加工是一种在压力机上进行的金属板料成形过程。

它通过模具将金属板料冲压成所需形状和尺寸的零件。

根据成形方式的不同,冲压模具可分为以下几种类型:1.冲裁模具:主要用于将金属板料裁切成所需形状和尺寸的零件。

2.弯曲模具:用于将金属板料弯曲成所需形状的零件。

3.拉深模具:通过拉伸金属板料,使其成形为具有复杂形状的零件。

4.胀形模具:通过压力使金属板料胀大,形成所需形状的零件。

5.翻边模具:用于将金属板料的边缘翻折成一定角度和形状。

三、冲压模具设计要点冲压模具设计是一项复杂的工作,需要充分考虑模具结构、材料、零件设计、装配与调试等方面。

1.模具结构设计:根据零件成形工艺要求,设计合理的模具结构,确保成形过程顺利进行。

2.模具材料选择:根据零件材料、成形工艺和模具使用寿命等因素,选择合适的模具材料。

冲压模具dfmea案例

冲压模具DFMEA案例如下:

一、案例背景

某汽车制造企业为了提高产品质量和生产效率,决定对冲压模具进行设计和优化。

在项目启动之前,企业需要对冲压模具的设计和制造过程进行风险评估和改进。

二、案例分析

1. 目的:通过DFMEA分析,识别冲压模具设计和制造过程中的潜在风险和改进点,为后续的优化设计提供依据。

2. 输入:冲压模具的设计方案、制造工艺流程、产品要求等。

3. 分析方法:采用DFMEA分析方法,对冲压模具的设计和制造过程进行逐项分析和评估。

4. 输出:DFMEA分析结果,包括潜在风险和改进点的列表、风险等级和改进优先级等。

三、案例实施

1. 根据DFMEA分析结果,对冲压模具的设计和制造过程进行优化改进。

2. 针对潜在风险和改进点,制定相应的解决措施和优化方案。

3. 对优化后的冲压模具进行试验和验证,确保改进效果符合预期。

4. 将改进后的冲压模具应用于生产线上,观察其效果并进一步优化。

四、案例总结

通过DFMEA分析,企业成功地识别了冲压模具设计和制造过程中的潜在风险和改进点,并采取有效的措施进行了优化改进。

改进后的冲压模具在质量和生产效率方面都有了显著提升,为企业的可持续发展奠定了坚实基础。

冲压质量故事案例在一家汽车零部件制造厂里,有个叫小李的冲压工人。

这小李啊,平时干活也算麻利,可就是偶尔有点小粗心。

有一次,厂里接到了一个大订单,要生产一批汽车发动机的冲压部件。

这部件对精度要求可高了,就像给发动机做定制的高档西装,尺寸差一点都不行。

小李像往常一样操作着冲压机,那天他心里正惦记着晚上和朋友去看球赛呢。

在冲压一个关键的小零件时,他没太注意模具上有个小颗粒。

就这么一下,冲压出来的零件表面有了一个小小的凹坑,不仔细看还真不容易发现。

这批零件就这么一个接一个地生产出来,然后被送到了下一道工序。

负责质检的老王可是个老江湖了,眼睛就像老鹰一样尖。

他拿到这个零件,用手一摸,心里就“咯噔”一下,这手感不对啊。

再仔细一看,发现了那个小凹坑。

老王当时就火了,他跑到冲压车间,对着小李就喊:“小李啊小李,你这是干啥呢?你以为这是捏泥人呢,多出个坑就当是酒窝啦?”小李这才意识到问题的严重性,脸涨得通红。

这个小凹坑虽然看起来不大,但在发动机里那可就是个大隐患。

就好比一颗小沙子跑进了精密的手表里,可能就会让整个手表停摆。

如果这个有凹坑的零件装到发动机上,在发动机高速运转的时候,可能就会引发应力集中,时间一长,说不定整个发动机就报废了。

为了这个小凹坑,整个生产流程都得停下来。

这批已经生产出来的零件要全部重新检查,有凹坑的都得报废。

小李也被狠狠批评了一顿,还得加班重新生产合格的零件。

从那以后啊,小李每次上班前都会仔仔细细检查模具,心里想着:“我可不能再让这小玩意儿坏了大事,这冲压工作,真是一点小差错都出不得啊。

”话说在一个专门生产金属厨具冲压件的小厂里,有两个工人,大张和小赵。

大张呢,是个老冲压工,经验丰富,但是也有点倚老卖老。

小赵是个新手,刚到厂里不久,对大张那是相当的尊敬,觉得大张说啥都是对的。

有一天,厂里要生产一批新设计的平底锅冲压件。

这个平底锅的设计有点特别,边缘的弧度和尺寸都非常精确,这样才能保证在炉灶上受热均匀。

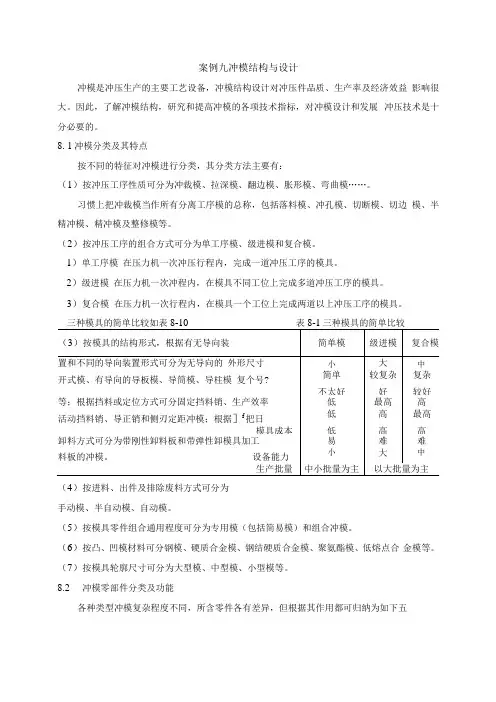

案例九冲模结构与设计冲模是冲压生产的主要工艺设备,冲模结构设计对冲压件品质、生产率及经济效益影响很大。

因此,了解冲模结构,研究和提高冲模的各项技术指标,对冲模设计和发展冲压技术是十分必要的。

8. 1冲模分类及其特点按不同的特征对冲模进行分类,其分类方法主要有:(1)按冲压工序性质可分为冲裁模、拉深模、翻边模、胀形模、弯曲模……。

习惯上把冲裁模当作所有分离工序模的总称,包括落料模、冲孔模、切断模、切边模、半精冲模、精冲模及整修模等。

(2)按冲压工序的组合方式可分为单工序模、级进模和复合模。

1)单工序模在压力机一次冲压行程内,完成一道冲压工序的模具。

2)级进模在压力机一次冲程内,在模具不同工位上完成多道冲压工序的模具。

3)复合模在压力机一次行程内,在模具一个工位上完成两道以上冲压工序的模具。

(4)按进料、出件及排除废料方式可分为手动模、半自动模、自动模。

(5)按模具零件组合通用程度可分为专用模(包括简易模)和组合冲模。

(6)按凸、凹模材料可分钢模、硬质合金模、钢结硬质合金模、聚氨酯模、低熔点合金模等。

(7)按模具轮廓尺寸可分为大型模、中型模、小型模等。

8.2冲模零部件分类及功能各种类型冲模复杂程度不同,所含零件各有差异,但根据其作用都可归纳为如下五种类型:(1)工作零件工作零件直接使被加工材料变形、分离,而成为工件,如凸模、凹模、凸凹模等。

(2)定位零件定位零件控制条料的送进方向和送料进距,确保条料在冲模中的正确位置,有挡料销、导正销、导尺、定位销、定位板、导料板、侧压板和侧刃等。

(3)压料、卸料与顶料零件压料、卸料与顶料零件包括冲裁模的卸料板、顶出器、废料切刀、拉深模中的压边圈等。

卸料与顶料零件在冲压完毕后,将工件或废料从模具中排出,以使下次冲压工序顺利进行;拉深模中的压边圈的作用是防止板料毛坯发生失稳起皱。

(4)导向零件导向零件的作用是保证上模对下模相对运动精确导向,使凸模与凹模之间保持均匀的间隙,提高冲压件品质。

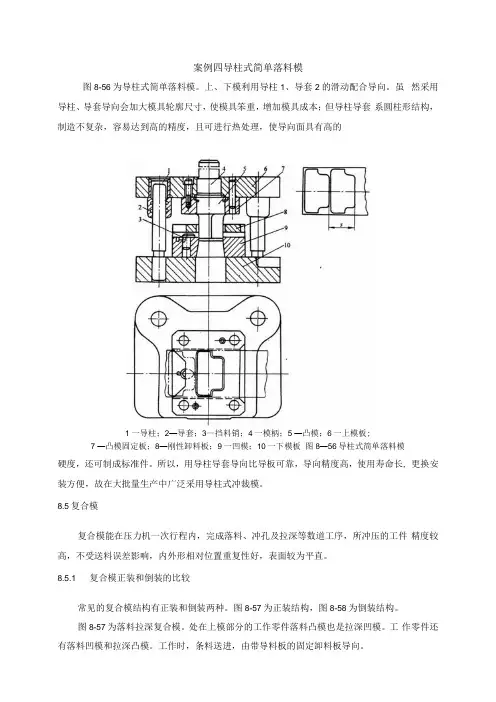

案例四导柱式简单落料模图8-56为导柱式简单落料模。

上、下模利用导柱1、导套2的滑动配合导向。

虽然采用导柱、导套导向会加大模具轮廓尺寸,使模具笨重,增加模具成本;但导柱导套系圆柱形结构,制造不复杂,容易达到高的精度,且可进行热处理,使导向面具有高的1 一导柱;2—导套;3—挡料销;4一模柄;5 —凸模;6一上模板;7 —凸模固定板;8—刚性卸料板;9一凹模;10一下模板图8—56导柱式简单落料模硬度,还可制成标准件。

所以,用导柱导套导向比导板可靠,导向精度高,使用寿命长, 更换安装方便,故在大批量生产中广泛采用导柱式冲裁模。

8.5复合模复合模能在压力机一次行程内,完成落料、冲孔及拉深等数道工序,所冲压的工件精度较高,不受送料误差影响,内外形相对位置重复性好,表面较为平直。

8.5.1 复合模正装和倒装的比较常见的复合模结构有正装和倒装两种。

图8-57为正装结构,图8-58为倒装结构。

图8-57为落料拉深复合模。

处在上模部分的工作零件落料凸模也是拉深凹模。

工作零件还有落料凹模和拉深凸模。

工作时,条料送进,由带导料板的固定卸料板导向。

冲首件以目测定位,然后以挡料销定位。

拉深压边靠压力机气垫,通过三根托杆和压边 圈进行,冲压后把工件顶起。

落料的卸料靠固定卸料板。

推件器还起一部分拉深凹模的 作用。

当上模压至下死点时,推件器与上模刚性接触,压出工件底部台阶。

上模上行后, 推杆和推出器推出工件。

图8-58为倒装的冲压垫圈复合模。

工作零件包括处在下模部分的凸凹模和处在上 模部分的落料凹模和冲孔凸模。

这副模具采用了刚性推件装置。

通过推杆7、推块8、 推销9推动顶件块10,顶出工件。

另外,具有两个固定挡料销12和一个活动挡料销18导向,控制条料的送进方向。

利用活动挡料销11挡料定位,控制条料送进距离。

复合模正装和倒装优缺点比较见表8-1 Io 表8-11复合模正装和倒装比较序 号正 装 倒 装1 对于薄工件能达到平整要求 不能达到平整要求2 操作不方便,不安全,孔的废料由 操作方便,能装自动拨料装置,既能图8-57落料拉深复合模(正装) 1-凸模;2 -凹模;3-上模固定板;4、16-垫 板;5-上模板;6-模柄;7-ffiff ; 8-推块;9- 推销;IO-顶件块;11、18-活动挡料销;12- 固定挡料销;13-卸料板;14-凸凹模;15-下8.6级进模级进模是多工序冲模,在一副模具内可以包括冲裁、弯曲、成形和拉深等多种多道 工序,能生产复杂的冲压件;级进模由于工序可以分散,不必集中在一个工位,因而模 具强度较高,寿命较长;级进模易于自动化,可以采用高速压力机生产,生产率高。

分析analysis 检查check 确认validate①需要追加、变更②品质问题 qulity ○③性能、技能改善版本EDITION签字sign 日期date冲压press 签字 sign焊接weld涂装coating 总装assembly①②工艺总工艺师technologist跟踪情况 提案理由件号ITEM④成本、投资费用⑤作业性改善相关部门意见 the comment of related department设 计 design前碰撞横梁安装支架分析单位Department of analysis:设计确认design validate现状及问题点 PROBLEM对策及要求事项 MEASUREMENT分析日期:车型MODEL零件名称PARTNAME零件工艺变更要求表 The requirement of part examination切边工艺性差增加开口角度6-10°①需要追加、变更②品质问题 qulity○③性能、技能改善版本EDITION签字sign日期date冲压press焊接weld涂装coating 总装assembly①②签字 sign工艺总工艺师technologist 跟踪情况设计确认design validate 零件名称PARTNAME现状及问题点 PROBLEM对策及要求事项 MEASUREMENT前罩内板件号ITEM分析日期:相关部门意见 the comment of related department设 计 design④成本、投资费用⑤作业性改善零件工艺变更要求表The requirement of part examination车型MODEL小搭接面分布在角部,工装制造困难。

右侧与左侧对称。

①需要追加、变更②品质问题 qulity ○③性能、技能改善版本EDITION签字sign日期date冲压press 焊接weld涂装coating 总装assembly①②零件工艺变更要求表 The requirement of part examination④成本、投资费用后轮鼓包⑤作业性改善分析日期:设计确认design validate件号ITEM现状及问题点 PROBLEM对策及要求事项 MEASUREMENT车型MODEL零件名称PARTNAME相关部门意见 the comment of related department设 计 design签字 sign总工艺师technologist跟踪情况工艺A:修边困难 B:冲孔模具强度不够A:产品边界改成如图示红线部分B:增大孔边界与产品边界的距离至5mm 以上,有2种方案: a 此孔向里收;b 产品边界向外放.①需要追加、变更②品质问题 qulity○③性能、技能改善版本EDITION签字sign日期date冲压press焊接weld涂装coating 总装assembly①②签字 sign工艺总工艺师technologist 跟踪情况设计确认design validate 零件名称PARTNAME现状及问题点 PROBLEM对策及要求事项 MEASUREMENT置物板边板件号ITEM分析日期:相关部门意见 the comment of related department设 计 design④成本、投资费用⑤作业性改善零件工艺变更要求表The requirement of part examination车型MODELA:冲孔模具强度差B:冲孔模具强度差C:成形性差D:成形性差A:孔上边界下移5mm以上B:孔的下边界上移5mm以上C:轮廓线改成图示红线D:R角增大至R10以上E:工艺性差E:沿图示去掉多余部分①需要追加、变更②品质问题 qulity○③性能、技能改善版本EDITION签字sign日期date冲压press焊接weld涂装coating 总装assembly①②签字 sign工艺总工艺师technologist 跟踪情况设计确认design validate 零件名称PARTNAME现状及问题点 PROBLEM对策及要求事项 MEASUREMENT侧围前内蒙皮(左)件号ITEM管理编号:分析日期:相关部门意见 the comment of related department设 计 design④成本、投资费用⑤作业性改善零件工艺变更要求表The requirement of part examination车型MODELA:凸筋太多,模具制造调试周期加长B:诸如此类减轻/漏水孔太多,制造成本增高A:减少或取消凸筋B:减少冲此类孔数量C:冲孔模具强度不够C:孔边界距R角边界保证3mm以上①需要追加、变更②品质问题 qulity ○③性能、技能改善版本EDITION 签字sign 日期date冲压press 焊接weld涂装coating 总装assembly①②零件工艺变更要求表 The requirement of part examination④成本、投资费用⑤作业性改善分析日期:管理编号:现状及问题点 PROBLEM对策及要求事项 MEASUREMENT车型MODEL零件名称PARTNAME后地板后横梁左段件号ITEM相关部门意见 the comment of related department设 计 design工艺签字 sign设计确认design validate总工艺师technologist跟踪情况切边无法实现如下图对边界进行调整①需要追加、变更②品质问题 qulity ○③性能、技能改善版本EDITION签字sign 日期date冲压press 焊接weld涂装coating 总装assembly①②总工艺师technologist跟踪情况签字 sign设计确认design validate工艺相关部门意见 the comment of related department现状及问题点 PROBLEM后地板后横梁中段件号ITEM设 计 design分析日期:对策及要求事项 MEASUREMENT⑤作业性改善车型MODEL零件名称PARTNAME零件工艺变更要求表 The requirement of part examination④成本、投资费用切边时切在R 角上产品边界调整①需要追加、变更②品质问题 qulity ○③性能、技能改善版本EDITION 签字sign 日期date冲压press 焊接weld涂装coating 总装assembly①②零件工艺变更要求表 The requirement of part examination④成本、投资费用⑤作业性改善分析日期:管理编号:现状及问题点 PROBLEM对策及要求事项 MEASUREMENT车型MODEL零件名称PARTNAME后地板后横梁中段件号ITEM相关部门意见 the comment of related department设 计 design工艺签字 sign设计确认design validate总工艺师technologist跟踪情况切边凸模是尖角保证3mm 的平面分析analysis检查check确认validate①需要追加、变更②品质问题 qulity○③性能、技能改善版本EDITION签字sign日期date冲压press签字 sign焊接weld涂装coating 总装assembly①②设计确认design validate 现状及问题点 PROBLEM对策及要求事项 MEASUREMENT分析单位Department of analysis:件号ITEM④成本、投资费用⑤作业性改善分析日期:车型MODEL 零件名称PARTNAME零件工艺变更要求表The requirement of part examination相关部门意见 the comment of related department设 计 design 前风窗加强板提案理由工艺总工艺师technologist 跟踪情况切边工艺性差切齐分析单位department of analysis :分 析analysis 检 查check 确 认validate①需要追加、变更④成本、投资费用②品质问题 qulity ○⑤作业性改善③性能、技能改善车型零件名称件号版本分析日期 the date of analysis :MODELpart nameitem edition管理编号:现状及问题 点 problem对策及要求事项签字 sign 日期 date冲压 press 签字 sign焊接 weld设计确认design validate涂装 coating 总装 assembly②提案理由A 柱下加强件(左)相关部门意见 the comment of related department 设 计 design工艺总工艺师technologistA:沿图示箭头方向向里收B:冲孔面尽量与相邻面平行,两面夹角≤5°B:冲孔面太斜,模具结构难以实现A:浪费材料①需要追加、变更②品质问题 qulity○③性能、技能改善版本EDITION签字sign日期date冲压press签字 sign焊接weld涂装coating 总装assembly①②设计确认design validate 现状及问题点 PROBLEM对策及要求事项 MEASUREMENT件号ITEM④成本、投资费用⑤作业性改善分析日期:车型MODEL 零件名称PARTNAME零件工艺变更要求表The requirement of part examination相关部门意见 the comment of related department设 计 design 前碰撞横梁工艺总工艺师technologist 跟踪情况冲压方向孔边缘与冲压方向不齐保证切边R在平面上①需要追加、变更②品质问题 qulity○③性能、技能改善版本EDITION签字sign日期date冲压press签字 sign焊接weld涂装coating 总装assembly①②设计确认design validate 现状及问题点 PROBLEM对策及要求事项 MEASUREMENT件号ITEM④成本、投资费用⑤作业性改善分析日期:车型MODEL 零件名称PARTNAME零件工艺变更要求表The requirement of part examination相关部门意见 the comment of related department设 计 design 前碰撞横梁中加强板工艺总工艺师technologist 跟踪情况增加R5-R8倒角切边工艺性差①需要追加、变更④成本、投资费用②品质问题 qulity ○⑤作业性改善③性能、技能改善车型零件名称件号版本分析日期 the date of analysis :MODELpart nameitem edition管理编号:现状及问题 点 problem对策及要求事项签字 sign 日期 date冲压 press 签字 sign焊接 weld设计确认design validate涂装 coating 总装 assembly②兰边太长响模具强度A: 减小法兰边的长度工艺总工艺师technologist相关部门意见 the comment of related department 设 计 designA 柱中加强件(左)A①需要追加、变更④成本、投资费用②品质问题 qulity ○⑤作业性改善③性能、技能改善车型零件名称件号版本分析日期 the date of analysis :MODELpart nameitem edition管理编号:现状及问题 点 problem对策及要求事项签字 sign 日期 date冲压 press 签字 sign焊接 weld设计确认design validate涂装 coating 总装 assembly②A:缺口太大,影响模具强度及废料排出B:加强筋太多,影响工艺性A: 将缺口深度减小10mm B: 减少加强筋的数目A 柱上加强件(左)工艺总工艺师technologist相关部门意见 the comment of related department 设 计 designAAB分析单位unit of analysis :分 析analysis 检 查check 确 认validate①需要追加、变更④成本、投资费用②品质问题 qulity ○⑤作业性改善③性能、技能改善车型零件名称件号版本分析日期 the date of analysis :MODELpart namePart Numberedition管理编号:现状及问题 点 Concern对策及要求事项签字 sign 日期 date冲压 press 签字 sign焊接 weld 设计确认design validate涂装 coating 总装 assembly②工艺总工艺师technologist跟踪情况result提案理由前拉手安装板(仅右)设 计 design相关部门意见 the comment of related department 1变更为R1的 缺口分析单位department of analysis :分 析analysis 检 查check 确 认validate①需要追加、变更④成本、投资费用②品质问题 qulity ⑤作业性改善③性能、技能改善车型零件名称件号版本分析日期 the date of analysis :MODELpart nameitemedition管理编号:现状及问题 点 problem对策及要求事项签字sign 日期date冲压press 焊接weld涂装coating总装assembly ①②③总工艺师technolog跟踪情况完成时间the date of completeItem No.SHT No.相关部门意见 the comment of related department设 计 design工艺意见opinion签字 sign设计确认design validate提案理由零件工艺变更要求表The requirement of part examinationSIDE BODY OUTER PNL L/R1. 更改孔的位置->更改1. C/PI 发生干涉 CAM 干涉分析单位department of analysis :分 析analysis 检 查check 确 认validate①需要追加、变更④成本、投资费用②品质问题 qulity ○⑤作业性改善③性能、技能改善车型零件名称件号版本分析日期 the date of analysis :MODELpart nameitemedition管理编号:现状及问题 点 problem对策及要求事项签字sign 日期date冲压press 焊接weld涂装coating总装assembly ①②总工艺师technolog跟踪情况工艺意见opinion签字 sign设计确认design validate零件工艺变更要求表The requirement of part examination相关部门意见 the comment of related department设 计 design提案理由Front Door OTR LH/RHItem No.05SHT No.07Problem : Piercing condition NGBur will be occurred.(Not enough distance between hole and R end for good pierce.)Requirement : Change of the hole shape.Current : 1.2mm Proposal : Min. 2.5mmCurrent : 1.6mm Proposal : Min. 2.5mm分析单位department of analysis :分 析analysis 检 查check 确 认validate①需要追加、变更④成本、投资费用②品质问题 qulity ○⑤作业性改善③性能、技能改善车型零件名称件号版本分析日期 the date of analysis :MODELpart nameitemedition管理编号:现状及问题 点 problem对策及要求事项签字sign 日期date冲压press 焊接weld涂装coating总装assembly ①②总工艺师technolog跟踪情况工艺意见opinion签字 sign设计确认design validate零件工艺变更要求表The requirement of part examination相关部门意见 the comment of related department设 计 design提案理由Front Door OTR LH/RHItem No.05SHT No.08Problem : Tool manufacturing is improssibleat rectangular cornerRequirement : Added corner R at rectangula corner (R1)分析单位department of analysis :分 析analysis 检 查check 确 认validate①需要追加、变更④成本、投资费用②品质问题 qulity ○⑤作业性改善③性能、技能改善车型零件名称件号版本分析日期 the date of analysis :MODELpart nameitemedition管理编号:现状及问题 点 problem对策及要求事项签字sign 日期date冲压press 焊接weld涂装coating总装assembly ①②总工艺师technolog跟踪情况意见opinion签字 sign设计确认design validate提案理由相关部门意见 the comment of related department设 计 design工艺Item No.07SHT No.08零件工艺变更要求表The requirement of part examinationRear Door OTR LH/RHProblem : Tool manufacturing is improssibleat rectangular cornerRequirement : Added corner R at rectangula corner (R1)分析单位department of analysis :分 析analysis 检 查check 确 认validate①需要追加、变更④成本、投资费用②品质问题 qulity ○⑤作业性改善③性能、技能改善车型零件名称件号版本分析日期 the date of analysis :MODELpart nameitemedition管理编号:现状及问题 点 problem对策及要求事项签字sign 日期date冲压press 焊接weld涂装coating总装assembly ①②Item No.08SHT No.08零件工艺变更要求表The requirement of part examination设计确认design validate提案理由Rear Door INR LH/RH相关部门意见 the comment of related department设 计 design工艺意见opinion签字 sign总工艺师technolog跟踪情况Problem : Bur will be occurred. (Trim line exists on fillet face.)Requirement : Change of the corner R.4-R0.5分析单位department of analysis :分 析analysis 检 查check 确 认validate①需要追加、变更④成本、投资费用②品质问题 qulity ○⑤作业性改善③性能、技能改善车型零件名称件号版本分析日期 the date of analysis :MODELpart nameitemedition管理编号:现状及问题 点 problem对策及要求事项签字sign 日期date冲压press 焊接weld涂装coating总装assembly ①②总工艺师technolog跟踪情况意见opinion签字 sign设计确认design validate提案理由相关部门意见 the comment of related department设 计 design工艺Item No.12SHT No.03零件工艺变更要求表The requirement of part examinationDashProblem : Trim condition NG(Lower steel is weak)Cam Trim18mmGap is narrowRequirement : Changed the trim line15mm分析单位department of analysis :分 析analysis 检 查check 确 认validate①需要追加、变更④成本、投资费用②品质问题 qulity ○⑤作业性改善③性能、技能改善车型零件名称件号版本分析日期 the date of analysis :MODELpart nameitemedition管理编号:现状及问题 点 problem对策及要求事项签字sign 日期date冲压press 焊接weld涂装coating总装assembly ①② 提案理由意见opinion设 计 designItem No.15SHT No.03相关部门意见 the comment of related department零件工艺变更要求表The requirement of part examinationRear Side INR Panel LH/RH总工艺师technolog跟踪情况工艺签字 sign设计确认design validateRequirement : Change of trim line.Problem : It is not enough trim shape for strength of lower steel in cam pierceoperation.Difficult pierce area.ASection A - ASharp edge(Not enough strengthof lower steel)20mmChange of trim line.分析单位department of analysis :艺分 析analysis 检 查check 确 认validate①需要追加、变更④成本、投资费用②品质问题 qulity ○⑤作业性改善③性能、技能改善车型零件名称件号版本分析日期 the date of analysis :MODELpart nameitem edition管理编号:现状及问题 点 problem对策及要求事项调整切边线签字 sign 日期 date冲压 press 签字 sign焊接 weld设计确认design validate涂装 coating总装 assembly②提案理由发动机仓边梁前段(左)跟踪情况result工艺总工艺师technologist相关部门意见 the comment of related department 设 计 design此头部切边模具强度差。

冲压模具设计与制造实例例:图1所示冲裁件,材料为A3,厚度为2mm,大批量生产.试制定工件冲压工艺规程、设计其模具、编制模具零件的加工工艺规程. 零件名称:止动件 生产批量:大批 材料:A3 材料厚度:t=2mm一、 冲压工艺与模具设计1.冲压件工艺分析①材料:该冲裁件的材料A3钢是普通碳素钢,具有较好的可冲压性能. ②零件结构:该冲裁件结构简单,并在转角有四处R2圆角,比较适合冲裁. ③尺寸精度:零件图上所有未注公差的尺寸,属自由尺寸,可按IT14级确定工件尺寸的公差.孔边距12mm 的公差为,属11级精度.查公差表可得各尺寸公差为:零件外形:65 mm 24 mm 30 mm R30 mm R2 mm零件内形:10 mm孔心距:37±0.31mm 结论:适合冲裁. 2.工艺方案及模具结构类型该零件包括落料、冲孔两个工序,可以采用以下三种工艺方案:+①先落料,再冲孔,采用单工序模生产.②落料-冲孔复合冲压,采用复合模生产.③冲孔-落料连续冲压,采用级进模生产.方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求.由于零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式.由于孔边距尺寸12 mm有公差要求,为了更好地保证此尺寸精度,最后确定用复合冲裁方式进行生产.工件尺寸可知,凸凹模壁厚大于最小壁厚,为便于操作,所以复合模结构采用倒装复合模及弹性卸料和定位钉定位方式.3.排样设计查冲压模具设计与制造表 2.5.2,确定搭边值:两工件间的搭边:a=2.2mm工件边缘搭边:a1=2.5mm步距为:32.2mm条料宽度B=D+2a1=65+2=70确定后排样图如2所示一个步距内的材料利用率η为:η=A/BS×100%=1550÷70××100%=%查板材标准,宜选900mm×1000mm的钢板,每张钢板可剪裁为14张条料70mm×1000mm,每张条料可冲378个工件,则η为:η=nA1/LB×100%=378×1550/900×1000×100%=%即每张板材的材料利用率为%4.冲压力与压力中心计算⑴冲压力落料力 F总=τ=××2×450=KN其中τ按非退火A3钢板计算.冲孔力 F冲=τ=×2π×10×2×450=KN其中:d 为冲孔直径,2πd为两个圆周长之和.卸料力 F卸=K卸F卸=×=KN推件力 F推=nK推F推=6××=KN其中 n=6 是因有两个孔.总冲压力:F总= F落+ F冲+ F卸+ F推=+++=KN⑵压力中心如图3所示:由于工件X方向对称,故压力中心x0=32.5mm=13.0mm其中:L1=24mm y1=12mmL2=60mm y2=0mmL3=24mm y1=12mmL4=60mm y4=24mmL5=60mm y5=27.96mmL6=60mm y6=24mmL7=60mm y7=12mmL8=60mm y8=12mm计算时,忽略边缘4-R2圆角.由以上计算可知冲压件压力中心的坐标为,135.工作零件刃口尺寸计算落料部分以落料凹模为基准计算,落料凸模按间隙值配制;冲孔部分以冲孔凸模为基准计算,冲孔凹模按间隙值配制.即以落料凹模、冲孔凸模为基准,凸凹模按间隙值配制.刃口尺寸计算见表16.工作零件结构尺寸落料凹模板尺寸:凹模厚度:H=kb≥15mmH=×凹模边壁厚:c≥~2H=~2×=~mm 实取c=30mm凹模板边长:L=b+2c=65+2×30=125mm查标准JB/T :凹模板宽B=125mm故确定凹模板外形为:125×125×18mm.将凹模板作成薄型形式并加空心垫板后实取为:125×125×14mm.凸凹模尺寸:凸凹模长度:L=h1+h2+h=16+10+24=50mm其中:h1-凸凹模固定板厚度h2-弹性卸料板厚度h-增加长度包括凸模进入凹模深度,弹性元件安装高度等凸凹模内外刃口间壁厚校核:根据冲裁件结构凸凹模内外刃口最小壁厚为7mm,根据强度要求查冲压模具设计与制造表2.9.6知,该壁厚为4.9mm即可,故该凸凹模侧壁强度足够.冲孔凸模尺寸:凸模长度:L凸= h1+h2+h3=14+12+1440mm其中:h1-凸模固定板厚 h2-空心垫板厚 h3-凹模板厚凸模强度校核:该凸模不属于细长杆,强度足够.7.其它模具零件结构尺寸根据倒装复合模形式特点:凹模板尺寸并查标准JB/,确定其它模具模板尺寸列于表2:根据模具零件结构尺寸,查标准GB/选取后侧导柱125×25标准模架一副.8.冲床选用根据总冲压力 F总=352KN,模具闭合高度,冲床工作台面尺寸等,并结合现有设备,选用J23-63开式双柱可倾冲床,并在工作台面上备制垫块.其主要工艺参数如下:公称压力:63KN滑块行程:130mm行程次数:50次/分最大闭合高度:360mm连杆调节长度:80mm工作台尺寸前后×左右:480mm×710mm二、模具制造1、主要模具零件加工工艺过程制件:柴油机飞轮锁片材料:Q235料厚:1.2mm该制件为大批量生产,制品图如下:一冲裁件的工艺分析1、冲裁件为Q235号钢,是普通碳素钢,有较好的冲压性能,由设计书查得τ=350Mpa.2、该工作外形简单,规则,适合冲压加工.3、所有未标注公差尺寸,都按IT14级制造.4、结论:工艺性较好,可以冲裁.方案选择:方案一:采用单工序模.方案二:采用级进模.方案三:采用复合模.单工序模的分析单工序模又称简单模,是压力机在一次行程内只完成一个工序的冲裁模.工件属大批量生产,为提高生产效率,不宜采用单工序模,而且单工序模定位精度不是很高,所以采用级进模或复合模.级进模的分析级进模是在压力机一次行程中,在一副模具上依次在几个不同的位置同时完成多道工序的冲模.因为冲裁是依次在几个不同的位置逐步冲出的,因此要控制冲裁件的孔与外形的相对位置精度就必须严格控制送料步距,为此,级进模有两种基本结构类型:用导正销定距的级进模和用侧刃定距的级进模.另外级进模有多个工序所以比复合模效率低.复合模的分析复合模是在压力机一次工作行程中,在模具同一位置同时完成多道工序的冲模.它不存在冲压时的定位误差.特点:结构紧凑,生产率高,精度高,孔与外形的位置精度容易保证,用于生产批量大.复合模还分为倒装和正装两种,各有优缺点.倒装复合模但采用直刃壁凹模洞口凸凹模内有积存废料账力较大,正装复合模的优点是:就软就薄的冲裁件,冲出的工件比较平整,平直度高,凸凹模内不积存废料减小孔内废料的胀力,有利于凸凹模减小最小壁厚.经比较分析,该制件的模具制造选用导料销加固定挡料销定位的弹性卸料及上出件的正装复合模.二排样图设计及冲压力和压力中心的计算由3-6,3-8表可查得:a1=,a=,△=查书391.料宽计算: B=D+2a=62+2=64mm2.步距:A=D=a1=62+=62.8mm3.材料利用率计算:η=A/BS×100%=πR2-πR2+12/64=312-+/64×100%=%其中a是搭边值,a1是工作间隙,D是平行于送料方向冲材件的宽度,S是一个步距内制件的实际面积,A是步距,B是料宽,R1是大圆半径,R2是小圆半径,12×是方孔的面积,η为一个步距内的材料的利用率4.冲裁总压力的确定:L=231+2+12+2=周边总长计算冲裁力:F=KLtτ查设计指导书得τ=350MpaF=350≈180KN落料力:F落=τ=231350=卸料力:F卸=kF落==冲孔力:F冲=τ+12+2350=顶件力:F顶=-k2F落==冲裁总压力:F∑=F落+F卸+F冲+F顶=+++=F压=~F∑=246KN说明:K为安全系数,一般取;k为卸料力系数,其值为~,在上式中取值为;k2为顶件力系数,其值为~,式中取值为5.压力机的初步选用:根据制件的冲裁的公称压力,选用开式双柱可倾式压力机,公称压力为350k N 形号为J23-35 满足:F压≥F∑。

冲床伤手事故案例分析某金属压铸件厂冲压车间,由于所加工的原材条料在横具内未送到位,冲压成型后造成条料变形,无法正常取出,一员工用手到横具内去调整条料,冲头落下,将其左手压在横腔内,造成重伤事故.冲床伤手事故案例分析2007年11月,夜班,晚上10点左右,重庆某金属压铸件厂冲压车间员工张超f化名)在金丰OCP.60N 冲床加工机芯垫圈时,由于所加工的原材条料在模具内未送到位,冲压成型后造成条料变形,无法正常取出零件,张超用左手到模具内去调整条料, 在冲床未停机而使用的是紧停按钮的情况下,由于右脚未脱离脚踏开关, 左手向上用劲调整条料时,右脚触动脚踏开关,冲头落下,将张超左手压在模腔内,造成重伤事故.事故原因分析事后,安全监督管理部门对员工安全教育,操作技能培训情况,操作规程进行检查发现,张超已通过冲床设备安全操作培训并达到了冲压工上岗操作要求;同时对该设备,模具的性能和安全装置进行检查发现,其电气电路结构,机械传动,液压等系统均属正常状态.在机械行业,冲压作业由于冲压机械滑块垂直下冲速度极快,伤手伤指事故较多.该行业曾流行一句话:10个冲工9个残.客观原因是以一般100t冲床为例,滑块每分钟往复次数为75次,即单程一次只约需0.4S.采用行程为100mm进行拉伸作业,若手在模内,冲床滑块下.而当操作冲伤指的时间约为0.1秒者发现或感觉到滑块下冲时,反应到大脑,再由大脑指挥手缩回的时间约为0.2,0.3S,显然手是来不及收回的, o杨斌圄赵顺清因此经常造成伤害事故.在这起案例中,发生事故的主要原因是因为张超在操作冲压设备时注意力不集中,上岗操作时违反安全操作规程所致.当条料在模具内未送到位时,冲压的零件造成了报废,引起条料变形在模具内拉不动,在未停机和使用设备紧停按钮的情况下,张超违章用左手到模具内去调整条料,此期间自己右脚触动脚踏开关,冲头落下将手压伤,是造成这次事故的主要原因.而车间内安全生产监管人员对现场作业人员监督检查不到位,也是事故发生的原因之一.预防措施该厂安全监督主管部门对车间涉及机械加工,焊接等高危工种在岗人员的上岗资格进行了再次检查和认定,并对其冲压,剪切,车削加工等金工设备机械动力,电气电路系统及安全保护装置进行了排查,并提出了以下防范措施.1.加强对员工的安全生产教育, 建立健全高危工种技能培训制度,经常地对员工进行安全知识教育,规范上岗资格,上岗操作必须严格执行操作规程和进行规范化作业.2.落实各级员工的安全生产责任,加强生产现场的安全管理和检查, 开展生产班组自查和互查活动,管理人员加强现场的巡视,纠正违章作业行为,严格对违章人员进行考核.3.从工艺程序上加强安全措施, 要求使用双按钮操作,将滑块的下行程运动与对双手的限制联系起来,强制操作者必须双手同时推按操纵器, 滑块才向下运动,从而避免受到伤害.4.在模具引进和选用上充分考虑冲压模具本身的安全可靠性,选择能缩小模口危险区,设置了滑块小行程,使人手无法伸进模口区的安全化模具,防止操作者在送件,定位,取件或进行废料处理等操作时,身体的某部分进入危险区域而触及模具可动部分被夹住或被弹出等危险情形.5.采用工具送取料,避免人的手臂伸入模口区;加强冲压设备操作区的安全保护,在操作区安装光电保护等安全装置,保障滑块下行程期间, 人手处于危险模口区之外,将危险区与操作工人的手隔开.6.加强对机械设备的检查,维护, 保养工作,发现机械设备有问题,及时进行维修.圜编辑王静怡。

冲压模具设计与制造实例例:图1所示冲裁件,材料为A3,厚度为2mm,大批量生产。

试制定工件冲压工艺规程、设计其模具、编制模具零件的加工工艺规程。

零件名称:止动件生产批量:大批材料:A3材料厚度:t=2mm一、冲压工艺与模具设计1.冲压件工艺分析①材料:该冲裁件的材料A3钢是普通碳素钢,具有较好的可冲压性能。

②零件结构:该冲裁件结构简单,并在转角有四处R2圆角,比较适合冲裁。

③尺寸精度:零件图上所有未注公差的尺寸,属自由尺寸,-0.740-0.52-0.52-0.52-0.52可按IT14级确定工件尺寸的公差。

孔边距12mm 的公差为-0.11,属11级精度。

查公差表可得各尺寸公差为:零件外形:65 mm 24 mm 30 mm R30 mm R2 mm零件内形:10 mm孔心距:37±0.31mm 结论:适合冲裁。

2.工艺方案及模具结构类型该零件包括落料、冲孔两个工序,可以采用以下三种工艺方案:①先落料,再冲孔,采用单工序模生产。

②落料-冲孔复合冲压,采用复合模生产。

③冲孔-落料连续冲压,采用级进模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

由于零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。

由于孔边距尺寸12 mm 有公差要求,为了更好地保证此尺寸精度,最后确定 用复合冲裁方式进行生产。

+0.36 0-0.11工件尺寸可知,凸凹模壁厚大于最小壁厚,为便于操作,所以复合模结构采用倒装复合模及弹性卸料和定位钉定位方式。

3.排样设计查《冲压模具设计与制造》表2.5.2,确定搭边值:两工件间的搭边:a=2.2mm工件边缘搭边:a1=2.5mm步距为:32.2mm条料宽度B=D+2a1=65+2*2.5=70确定后排样图如2所示一个步距内的材料利用率η为:η=A/BS×100%=1550÷(70×32.2)×100%=68.8%查板材标准,宜选900mm×1000mm的钢板,每张钢板可剪裁为14张条料(70mm×1000mm),每张条料可冲378个工件,则η为:η=nA1/LB×100%=378×1550/900×1000×100%=65.1%即每张板材的材料利用率为65.1%4.冲压力与压力中心计算⑴冲压力落料力F总=1.3Ltτ=1.3×215.96×2×450=252.67(KN)其中τ按非退火A3钢板计算。

冲压模具设计实例设计实例:汽车车门内板冲压模具1.需求分析首先进行需求分析,了解客户对产品的要求。

在这个实例中,我们的客户要求生产汽车车门内板,需要模具能够冲压出符合要求的车门内板。

2.零件设计根据客户需求,设计车门内板零件。

考虑到实际生产中的材料和工艺要求,确定车门内板的形状、尺寸和厚度等。

3.工艺设计根据车门内板的形状和材料特性,确定冲压工艺。

包括冲压次数、冲压力度、冲裁布局等。

4.模具设计根据上述工艺要求,开始进行冲压模具的设计。

主要步骤如下:(1)模具结构设计:确定模具的结构形式,包括上模座、下模座、导柱、导套等部件。

(2)模具材料选择:根据模具的使用要求和生产批量确定模具材料。

汽车车门内板的生产通常使用耐磨性、强度高的工具钢。

(3)模具零件设计:根据模具结构设计的要求,设计模具的每个零件,包括上模、下模、剪切刀等。

(4)组件装配设计:将每个零件进行装配设计,确保零件可以精准地定位和配合。

(5)冲裁布局设计:根据冲裁过程的要求,确定上模、下模和冲裁刀的位置和布局,确保冲裁过程稳定和准确。

(6)模具热处理设计:由于模具在冲压过程中受到较大的应力和摩擦力,需要进行热处理,提高其硬度和耐磨性。

(7)模具安装设计:考虑到模具的使用和维护,设计合理的模具安装方式,方便更换模具和进行维护。

5.模具加工制造根据模具设计图纸,进行模具加工制造。

包括数控加工、磨削、电火花等工艺。

确保模具加工精度和质量。

6.模具调试和试产完成模具制造后,进行模具的调试和试产。

包括模具的安装和调整,冲压参数的调整等。

确保模具运行稳定和冲压产品质量合格。

通过以上步骤,完成一套汽车车门内板冲压模具的设计和制造。

在实际生产中,可以根据需求进行相应的改进和优化。

冲压模具设计是一门综合性较强的工程技术,需要综合考虑材料、工艺、机械、加工等方面的知识。

只有通过科学合理的设计,才能制造出高质量的冲压模具。