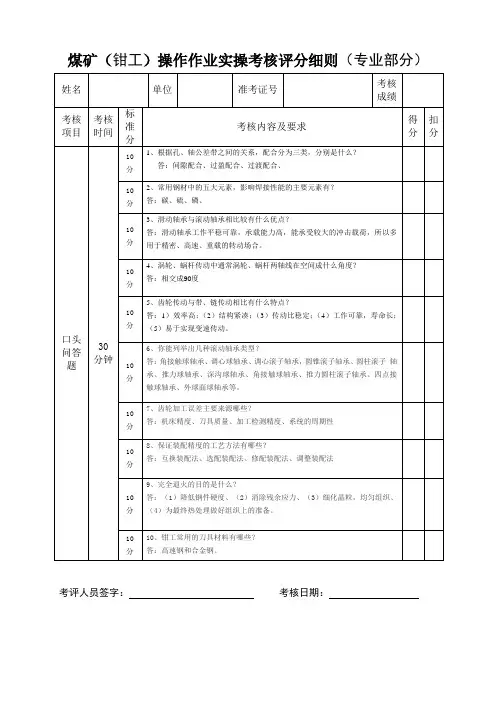

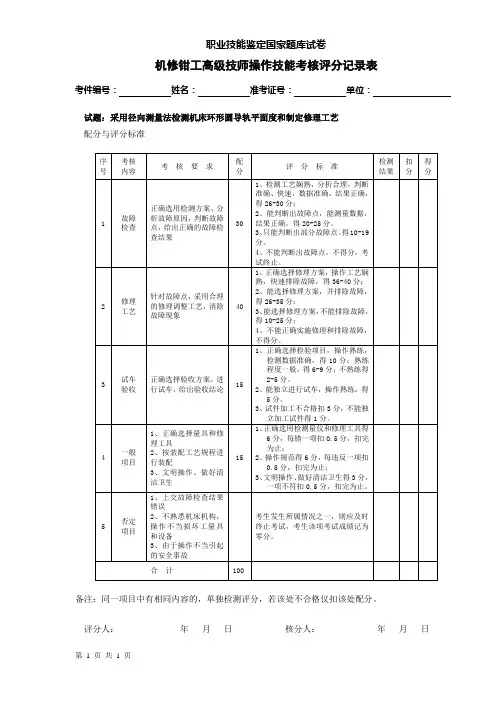

钳工高级技师实作考试题、评分标准、准备单

- 格式:pdf

- 大小:970.66 KB

- 文档页数:6

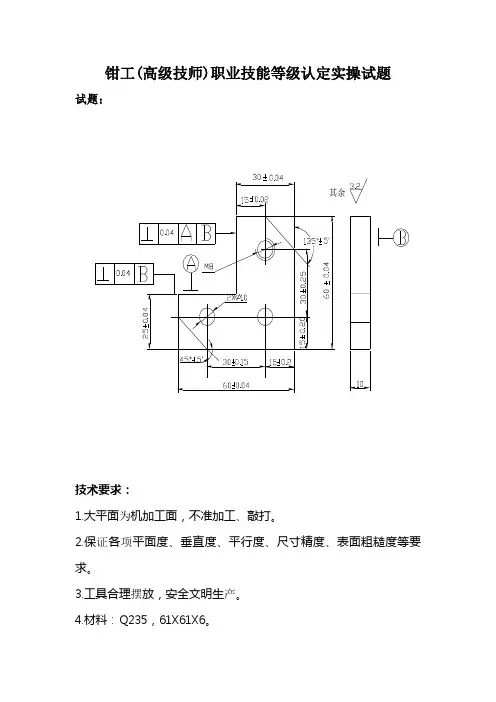

钳工(高级技师)职业技能等级认定实操试题试题:技术要求:1.大平面为机加工面,不准加工、敲打。

2.保证各项平面度、垂直度、平行度、尺寸精度、表面粗糙度等要求。

3.工具合理摆放,安全文明生产。

4.材料:Q235,61X61X6。

操作技能考核评分表考评员:核分员:年月日操作技能考核准备通知单(考场、考生)车间:班组:姓名:以下由考场准备:请考场在考试前认真阅读此通知单,并按要求逐一做好准备工作一、材料准备毛坯:Q235,尺寸(61X61X6)mm。

二、设备、工具、刀具、量具准备三、考试时间4h四、说明:a)除上述型号的台虎钳外,其它型号台虎钳亦可。

b)若设备数量有限,考试可分批进行,但必须保证每位考生有一台。

c)首个场次的第一批考生可允许有0.5小时的准备时间。

d)每个工位应配有一个工具框供考生摆放工、量具。

e)考场应配有必须的清扫工具。

f)每个考场应配有工位编号及钢印字头、胶布等编号用品。

g)每位考生考前领取1件试件毛坯,5页A4复印纸。

五、人员要求a)监考人员的数量与考生人数之比1:10。

b)每个考场应配有机修工、电工各一名。

3、监考人员、考试服务人员(机修工、电工)必须于考试前30分钟到考场。

考生准备:工作服、计算器、铅笔、钢笔、常用量尺钳工(高级技师)职业技能等级认定实操试题试题:技术要求:1.大平面为机加工面,不准加工、敲打、碾压,违者扣除影响部位配合。

2.以凸件(件1)为基准,配作凹件(件2),配合间隙不大于0.02mm。

3.对毛刺和锐棱要用锉刀去除和锉钝。

4.材料:45钢,工时6h。

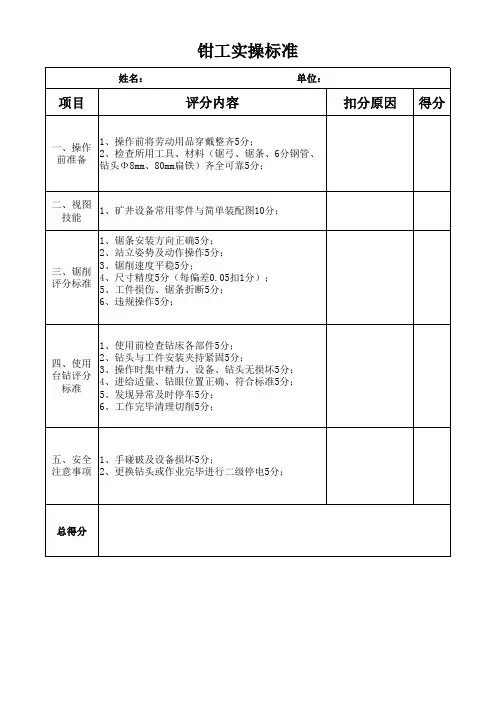

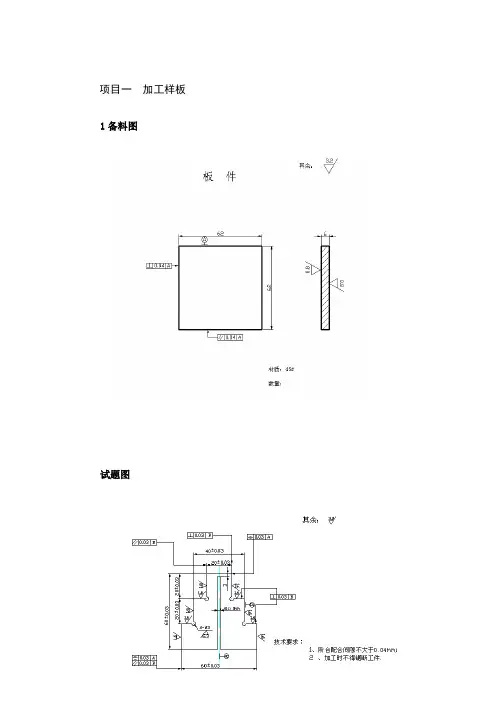

操作技能考核评分表车间:班组:姓名: 项目技术要求配分评分标准检测结果得分尺寸mm021.020-(4处)16 每超差1处扣3分mm025.050-(2处) 6 每超差1处扣3分形位公差(2处)0.02 A10 超差不得分∥0.02 A 5 超差不得分∥0.02 A B 5 超差不得分⊥0.02 A B C 6 超差不得分粗糙度Ra1.6(24处)12 1处超差扣1分配合配合间隙≦0.02mm (12处)18 1处超差扣1.5分翻转一次(12处) 12 1处超差扣1分安全文明操作10 酌情扣分考评员:核分员:年月日操作技能考核准备通知单(考生)长方直角样板16mm×12mm —钢直尺0~150mm —量块38块一组1级———操作技能考核准备通知单(考场)1、备料:材料为45钢,规格及技术要求如下图所示。

项目一加工样板1备料图试题图3.竞赛规则(1)本题分值100分。

(2)竞赛时间120分钟,全过程按评分标准对结果进行评分。

(3)从进入考场开始计时。

(4)考试时,提前完成操作不加分,超过规定操作时间按规定标准评分。

(5)考场准备材料,工具、用具、量具自带。

(6)必须穿戴好劳动保护用品,携带必要的证件,证件在整个考试期间必须放置在钳台上。

(7)必备的工具、量具准备齐全。

(8)按图纸要求进行操作。

(9)符合安全文明操作。

(10)不准携带非标准量具(自制量块模块等)。

(11)不准用砂纸、刮刀、油石等。

(12)如操作违规将停止考试4.准备要求(1)材料准备5.评分细则钳工加工样板技能考核评分表准考证号:工位号: 板件编号:试题名称:加工样板考试时间:120 分钟序号考核内容考核要点配分评分标准评价结果扣分得分备注5 术要求2 超差扣2分66 每超差1处扣2分8 每少一项扣1分7 Φ3(4处) 4 每超差1处扣1分8 配合间隙0.06mm(4处)9 每超差1处扣3分9表面粗糙度12 每超差1处扣1分10 各加工面锉纹整齐一致6 每超差1处扣1分11 锯口直线度和平行度 4 每超差1处扣2分12 安全文明生产现场清扫干净规定时间内完成3 每少一项扣1分安全文明生产遵守安全操作规程; 3 每少一项扣1分合计100。

高级钳工理论试题及评分标准01国家职业技能鉴定统一试卷得分评分人高级钳工知识试卷OFH-01二、选择题(11~30题。

请选择正确的答案,将相应的字母填入括号中。

每题2分,满分40分)11.钳工常用的刀具材料有碳素工具钢、合金工具钢、硬质合金和()。

注意事项1.请首先按要求在试卷的标封处填写您的姓名、考号和所在单位的名称。

2.请仔细阅读各种题目的回答要求,在规定的位置填写您的答案。

3.不要在试卷上作任何标记,不要在标封区填写无关内容。

第一部分第二部分第三部分第四部分第五部分第六部分总分总分人得分得分评分人一、填空题(1~10题。

请将适当的词语填入划线处。

每题2分,满分20分)1.将机件的表面按其实际形状大小摊开在一个平面上所得的图形称为2.在钻头外缘处磨出过渡刃,以增加外缘处的刀尖角,改善散热条件,增加刀齿强度,提高切削刃与棱边尖角处的,提高钻头的耐用度。

3.钻钢件时,使用可降低切削温度和增加润滑性能。

4.机床的运动包括主体运动和进给运动,精密机床的精密性,具体表现为和导轨部分的精密性。

5.齿轮与轴装好后,对于精度要求高的应检查径向圆跳动误差和圆跳动误差。

6.滚动轴承是标准部件,内圈与轴相配合为基孔制,外圈与轴承座配合为制。

7.汽缸最大容积与最小容积(均包括燃烧室容积)的比值称为8.声级计是依靠微音器将被测声波转换为电信号,再经过内部电路后,最后在上指示出读数。

9.毛坯制造时,如果批量较大,应尽量利用精密铸造、精锻、冷挤压等新工艺,使大大减少,从而可缩短加工的机动时间。

10.在起重工作中,多人操作要有专人指挥,,交底清楚,严格按总指挥的命令或信号工作。

高级钳工知识试卷(共4页)A面/第1页(A)高碳钢(B)高速钢(C)中碳钢(D)低碳钢12.采用长柱孔定位可以消除工件()自由度。

(A)两个平动(B)两个平动两个转动(C)三个平动一个转动(D)两个平动一个转动13.磨床的纵向导轨发生的均匀磨损,可使磨削工件产生()超差。

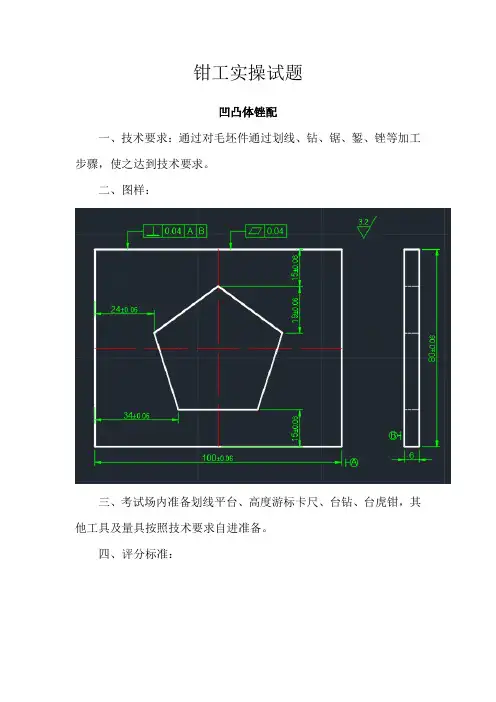

钳工实操试题

凹凸体锉配

一、技术要求:通过对毛坯件通过划线、钻、锯、錾、锉等加工步骤,使之达到技术要求。

二、图样:

三、考试场内准备划线平台、高度游标卡尺、台钻、台虎钳,其他工具及量具按照技术要求自进准备。

四、评分标准:

备注:安全文明生产包括:

1、工具、量具准备齐全(主要工具:划针、手锤、样冲、扁錾、粗锉刀或中粗锉刀、油光锉或细锉刀;主要量具:150mm钢板尺、0.02mm游标卡尺、外径千分尺、宽座角尺或多功能量角器、塞尺)。

主要工具不齐全每项扣0.1分,主要量具不齐全每项扣0.1分;

2、操作姿势正确:錾削姿势不正确扣0.5分/项;锯割姿势不正确扣0.5分/项;锉削姿势不正确扣0.5分/项;

3、钻孔加工不允许戴手套,违反者扣1分;使用手锤不允许戴手套,违反者扣0.5分;不允许使用手套擦拭工件,违反者扣0.5分;加工过程中正确使用量具,出现违规扣0.5分。

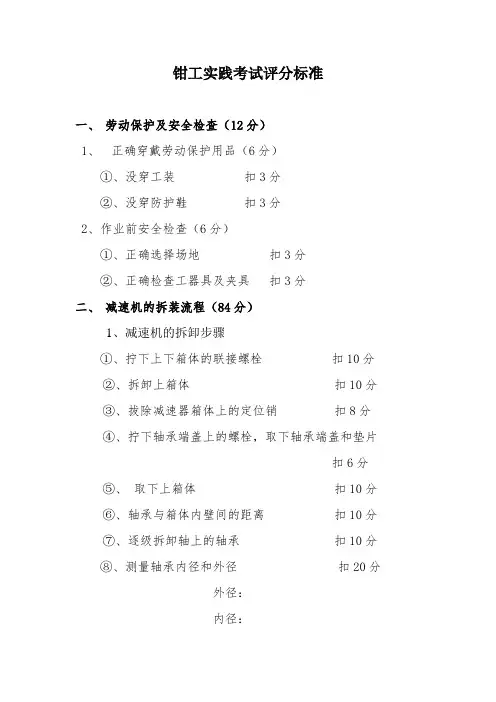

钳工实践考试评分标准

一、劳动保护及安全检查(12分)

1、正确穿戴劳动保护用品(6分)

①、没穿工装扣3分

②、没穿防护鞋扣3分

2、作业前安全检查(6分)

①、正确选择场地扣3分

②、正确检查工器具及夹具扣3分

二、减速机的拆装流程(84分)

1、减速机的拆卸步骤

①、拧下上下箱体的联接螺栓扣10分

②、拆卸上箱体扣10分

③、拔除减速器箱体上的定位销扣8分

④、拧下轴承端盖上的螺栓,取下轴承端盖和垫片

扣6分

⑤、取下上箱体扣10分

⑥、轴承与箱体内壁间的距离扣10分

⑦、逐级拆卸轴上的轴承扣10分

⑧、测量轴承内径和外径扣20分

外径:

内径:

三、维修现场清理(4分)

1、清理维修现场杂物(2分)

2、整理工器具、清理现场卫生(2分)。

中国第一汽车集团公司技能鉴定高级工具钳工操作项目注:违反安全文明生产酌情扣1-5分。

中国第一汽车集团公司技能鉴定高级工具钳工操作项目高级工具钳工操作评分表(1)高级工具钳工操作评分表(2)高级工具钳工操作评分表(3)高级工具钳工操作准备单(考场准备)高级工具钳工操作推荐工量具清单中国第一汽车集团公司技能鉴定高级工具钳工操作项目高级工具钳工操作评分表(1)2处2处高级工具钳工操作评分表(2)高级工具钳工操作评分表(3)高级工具钳工操作准备单高级工具钳工操作推荐工量具清单中国第一汽车集团公司技能鉴定高级工具钳工操作项目高级工具钳工技能操作试题一、题目名称:五方配件二、考前准备:1、熟悉工件图样及考核技术要求。

2、设备、场地:台钻、砂轮机、钳台、台虎钳。

3、工具、夹具、量具:高度游标尺(0~300mm)、游标卡尺(0~150 mm)、千分尺0~25mm、90°刀口直角尺(100×63)、万能角度尺(0~320)、杠杆百分表(0~ 0.08)、表架、量块、塞尺(0.02~1mm)、塞规(Ф8、Ф10)、芯棒(Ф10×120)、钻头(Ф12、Ф9.8、Ф7.8、Ф4)、V形铁、绞杠、手用直铰刀(Ф8、Ф10)、铰杠、锯弓、锯条、锤子、錾子、样冲、划针、划规、钢直尺、粗平锉(250mm)、中平锉(200mm,150mm)、细平锉(200mm,150mm,100 mm,)、粗三角锉(200mm)、细三角锉(150mm)、整形锉、锉刀刷、毛刷、软钳口。

考核要求、配分及评分标准工具钳工操作准备单(考场准备)工具钳工操作推荐工量具清单中国第一汽车集团公司技能鉴定高级工具钳工操作项目高级工具钳工技能操作试题一、题目名称:五方配件三、考前准备:1、熟悉工件图样及考核技术要求。

2、设备、场地:台钻、砂轮机、钳台、台虎钳。

3、工具、夹具、量具:高度游标尺(0~300mm)、游标卡尺(0~150 mm)、千分尺0~25mm、90°刀口直角尺(100×63)、万能角度尺(0~320)、杠杆百分表(0~ 0.08)、表架、量块、塞尺(0.02~1mm)、塞规(Ф8、Ф10)、芯棒(Ф10×120)、钻头(Ф12、Ф9.8、Ф7.8、Ф4)、V形铁、绞杠、手用直铰刀(Ф8、Ф10)、铰杠、锯弓、锯条、锤子、錾子、样冲、划针、划规、钢直尺、粗平锉(250mm)、中平锉(200mm,150mm)、细平锉(200mm,150mm,100 mm,)、粗三角锉(200mm)、细三角锉(150mm)、整形锉、锉刀刷、毛刷、软钳口。

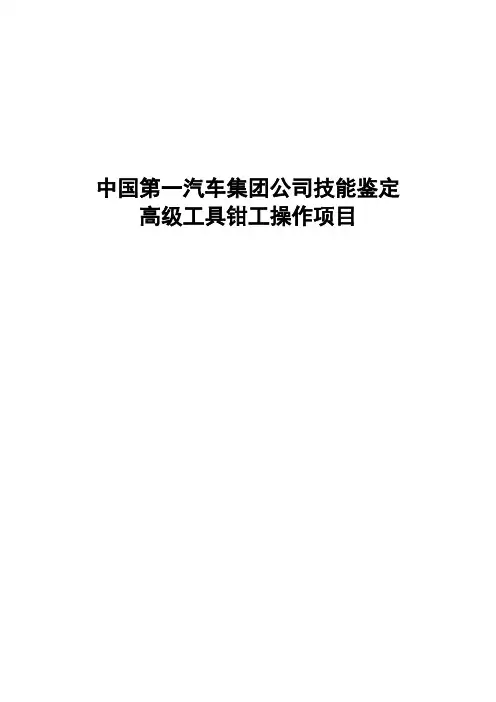

试件图一:名称参考等级图号材料数量加工工时凸模对插件初级Q-01 Q235 1 240分钟检测评分表:项目序号考核要求配分评分标准检测结果得分1 80±0.042×8超差0.01扣4分2 20±0.022×10超差0.01扣4分3 25±0.022×6超差0.01扣4分4 50±0.04 6 超差0.01扣4分5 75±0.1010 超差0.01扣4分6 ÷0.06B15 超差0.01扣4分7 技1 18 超差0.01扣4分试件图二:名称参考等级图号材料数量加工工时燕尾配合件初级Q-02 Q235 1 270分钟检测评分表:项目序号考核要求配分评分标准检测结果得分1 20±0.048 超差0.01扣2分2 40±0.048 超差0.01扣2分3 18±0.210 超差0.01扣2分4 60°±4′8 超差1′扣2分5 60±0.048 超差0.01扣2分6 ÷0.10A10 超差0.01扣4分7 技1 20 超差0.01扣4分试件图三:名称参考等级图号材料数量加工工时直角斜边配合副初级Q-03 Q235 1 300分钟检测评分表:项目序号考核要求配分评分标准检测结果得分凸件1 42±0.02 6 超差全扣2 230-0.052 6 超差全扣3 58±0.023 6 超差全扣4 12±0.0356 超差全扣5 18±0.14 3 超差全扣6 135°±6′ 5 超差全扣试件图四:名称参考等级图号材料数量加工工时单燕尾凸形镶配初级Q-04 Q235 1 300分钟检测评分表:项目序号考核要求配分评分标准检测结果得分凸件1 260-0.033 8 超差全扣2 200-0.033 8 超差1处扣4分3 440-0.039 5 超差全扣4 18±0.0556 超差全扣5 60°±4′ 4 超差全扣6 ÷0.05A 5 超差全扣7 Ra≦3.2um(7处) 3.5 超差1处扣0.5分试件图五:名称参考等级图号材料数量加工工时单斜配合副初级Q-05 Q235 1 300分钟检测评分表:项目序号考核要求配分评分标准检测结果得分凸件1 40±0.0317 超差全扣2 250-0.052 4 超差全扣3 150-0.0434 超差全扣4 150+0.0435 超差全扣5 120°±6′ 4 超差全扣6 Ra≦3.2um(6处) 6 超差1处扣1分7 M10 (2处) 4 超差全扣8 22±0.28 超差全扣试件图六:名称参考等级图号材料数量加工工时R对配初级Q-06 Q235 1 360分钟检测评分表:项目序号考核要求配分评分标准检测结果得分件1 1 63±0.02310 超差1处扣5分2 150-0.027 10 超差1处扣5分3 200-0.052 5 超差全扣4 ⌒0.067.5 超差全扣5 45°±4′(2处)6 超差1处扣3分6Ra≦1.6um面(9处)4.5 超差1处扣0.5分7 15±0.1(2处) 4 超差1处扣2分试件图七:名称参考等级图号材料数量加工工时三件镶配中级Q-07 Q235 1 330分钟检测评分表:项目序号考核要求配分评分标准检测结果得分件1 1 360-0.037 5 超差全扣2 27±0.1 4 超差全扣3 120°±5′4 超差全扣4 Ra≦3.2um(5处) 2.5 超差1处扣0.5分5 ¢8H7 2 超差全扣6 12±0.15 4 超差全扣7 ÷0.15A 5 超差全扣8 Ra≦1.6um 2 超差全扣件9 360-0.037 5 超差全扣2 10 Ra≦3.2um(5处) 2.5 超差1处扣0.5分11 ¢8H7 2 超差全扣12 Ra≦1.6um 2 超差全扣件3 13 77±0.023 4 超差全扣14 ⊥0.03B 3 超差全扣15 Ra≦3.2um(6处) 3 超差1处扣0.5分配合16 25±0.2 (2处) 10 超差1处扣5分17 48±0.08 (2处) 8 超差1处扣4分18间隙≦0.04(16处)32 超差1处扣2分其他19 安全文明生产违者酌情扣1-10分备注姓名工号日期教师总分试件图八:检测评分表:备注姓名工号日期教师总分试件图九:名称参考等级图号材料数量加工工时角度样板中级Q-09 60x40x10mm 2 600分钟检测评分表:项目序号考核要求配分评分标准检测结果得分试件图十:名称参考等级图号材料数量加工工时鸭嘴锤头中级Q-10 Q235 1 960分钟检测评分表:项目序号考核要求配分评分标准检测结果得分1 20±0.05 (2处) 8 不合格1处扣4分2 ∥0.05 (2处) 6 不合格1处扣3分3 ⊥0.03 (4处) 8 不合格1处扣2分4 C3.5倒角正确8 不合格1处扣2分5 R3.5圆弧连接圆滑(4处)8 不合格1处扣2分6 R12和R8圆弧连接圆滑12 酌情扣分7 斜面平直度0.03 10 超差全扣8 腰孔长20±0.210 超差全扣9 腰形孔对称度0.2mm 8 酌情扣分继续阅读。

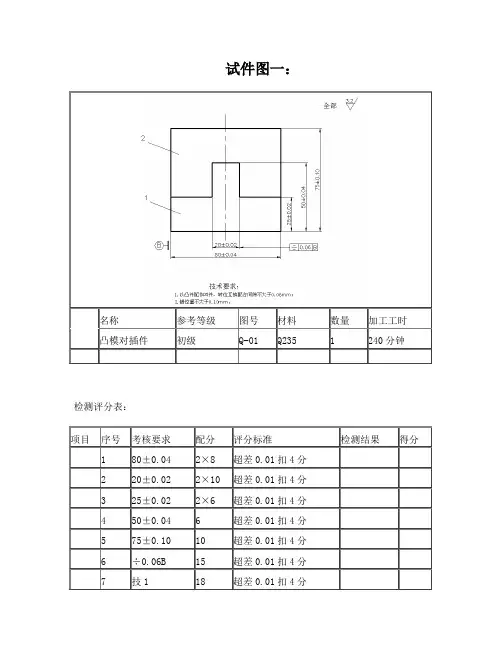

题目:单级卧式离心泵拆装1、准备要求2、操作考核程序规定及说明(1)操作程序说明1)准备工作;2)解体水泵;3)检查各部件损坏情况;4)安装;5)盘车检查。

(2)考核规定说明1)如违章操作该项目考核终止;2)考核采用百分制,考核项目得分按组卷比重进行折算。

(3)考核方式说明:该项目为模拟操作试题,全过程按操作标准结果进行评分。

(4)考核技能说明:该项目考核考生对水泵拆装及缺陷处理的熟练程度。

3、考核时限(1)准备时间:1min;(2)操作时间:30min,从正式操作开始计时;(3)考核时,提前完成操作不加分,超过规定操作时间按规定标准评分。

4、评分记录表车间:班组:姓名:试题名称:单级卧式离心泵拆装考核时间:30min考评员:核分员:年月日题目:检修闸板阀1、准备要求:(1)材料准备:(2)工、量具准备:2、操作考核程序规定及说明(1)操作程序说明:1)准备工作;2)拆卸;3)换盘根;4)技术要求;5)安全说明。

(2)考核规定说明:1)如违章操作该项目终止考核。

2)考核采用百分制,考核项目得分按组卷比重进行折算。

(3)考核方式说明:该项目为实际操作试题,全过程按操作标准结果进行评分。

(4)考核技能说明:该项目考核考生制作盘根以及拆卸和安装闸板阀的熟练程度。

3、考核时限(1)准备时间:1min。

(2)操作时间:25min,从正式操作开始计时。

(3)考核时,提前完成操作不加分,超过规定操作时间按规定标准评分。

4、评分记录表车间:班组:姓名:试题名称:检修闸板阀考核时间:25题库:套丝的方法1、准备要求:(1)材料准备(2)设备准备(3)工、量具准备2、操作考核程序规定及说明(1)操作程序①将套丝圆钢顶端倒角15~30°,以利板牙切入,否则不利切入会造成顶端乱牙;将圆钢夹在钳口内,夹正夹紧,并尽量低些。

②板牙开始套丝时,要检查校正,务使板牙与圆钢垂直,然后适当加压力,按顺时针方向扳动绞手,当切入1~2扣时,就可不加压力旋转,同攻丝一样要经常反转,使切削断碎及时排削。

制作"燕尾、凸形镶配组合" 序号 考核 项目

考核内容

配分 评分标准 实测结果

扣

分 得

分 01 锉 削

(2处) 3 每处超差扣1.5分,

扣完为止 02 2处) 3 每处超差扣1.5分,

扣完为止 03 (2处) 3 每处超差扣1.5分,

扣完为止 04 (4处)

6 每处超差扣1.5分,

扣完为止 05 (2处) 3 每处超差扣1.5分,

扣完为止 06 (2处)

3 每处超差扣1.5分,

扣完为止 07

602 (2处)

3

每处超差扣1.5分,

扣完为止

08

0.02

(28处)

7

每处超差扣0.25分,

扣完为止

09

0.02

(28处)

7

每处超差扣0.25分,

扣完为止

10

1.6Ra m μ (28

处)

7 每处超差扣0.25分,

扣完为止

11 钻 孔 、 攻 螺 纹

107H φ

2 超差无分 12 0.8Ra m μ

1 超差无分 13 300.042±

2 超差无分 14 200.042±

2 超差无分 15 6M (2处) 2 每处超差扣1分,扣

完为止 16 60.037±(2处)

4 每处超差扣2分,扣

完为止

17 /20.037δ±

2 超差无分 18

6.5φ

1

超差无分

评分人:年月日核分人:年月日。

钳工实操考试试题

姓名:准考证号:考试时间:120分钟锉削平面1,并达到精度要求(30分)(使用工具有台斧钳、粗锉刀、精锉刀、角规、长方体工件)

1、錾削平面使其达到尺寸要求(25分)(材料准备:台斧钳、铁锤、錾子、角

规,直径为25mmX30mm的圆形棒料)

毛坯图样:

零件图样:

2、使用游标卡尺(30分)(材料准备:游标卡尺、圆形棒料、长方体工件、螺

母)分别测量外圆、内孔、长度

3、安全文明生产(15分)

钳工评分标准

1、锉削评分标准:

(1)锉削姿势:站立姿5分、锉刀的握法5分、动作操作5分(共15分)(2)尺寸精度15分(偏差0.02扣1分)

2、錾削评分标准(25分)

(1)錾削姿势:站立姿5分、锉刀的握法5分、动作操作5分(共15分)(2)尺寸精度10分(每偏差0.05扣2分)

(3)有违规操作视情节扣分(例如用铁锤敲打釜钳的扣8分)

3、游标卡尺(30分)

测量三处:外圆、内孔、长度,每处分值为10分,读数每偏差0.02mm扣1分,偏差大于0.3mm,将取消该分值

4、安全文明生产(15分)

有下列行为的:严重违规操作、扰乱考场纪律、在考场内打闹等与考试无关的事,经监考员警告不改的,将取消该项考试成绩,停止该项目考试,离开考场。

永夏矿区职业技能鉴定站2015年职业技能鉴定操作技能考核试卷综采维修钳工(高级工)姓名:准考证号:单位:一、考核题目ZY3800/16/35液压支架的维修。

二、考核内容及技术要求1.处理“压死架”,拔大立柱加长段2个立柱,使液压支架能正常升降。

2.检修液压支架,更换大、小流量阀芯各一个。

检修作业规范,阀芯更换后无漏液和窜液现象,液压支架能正常工作。

3.查找并排除液压支架存在的故障点。

故障排查方法正确,故障处理彻底,液压支架能正常工作。

三、考核规则1.考生应提前五分钟持准考证和个人有效证件(操作证、身份证)进入指定的考位。

2.除考评人员及有关工作人员外,其他人员不准进入实际操作考试现场。

3.考生在考试结束后,应清理场地,将工器具交到指定地点。

四、考核注意事项1.满分100分,60分合格。

2.考试时间为30分钟(更换阀芯、拔大立柱加长段、故障排除),超时5分钟之内每分钟扣1分,超过5分钟按不及格评判。

3.安全文明操作,不得出现人身伤害。

五、需准备的设施材料和工器具1.300mm活口扳手1把2.钳子1把3.螺丝刀1把4.小锤1把5.12#铁丝1米6.尖锥1把7.内六方1套8.大流量阀片阀芯2个9.小流量阀片阀芯2个10.Φ16mm堵头2个11.秒表2块12.更换阀芯专用工具(自备)六、考核配分及评分标准见附表综采维修钳工(高级工)实操考核表说明:表中每小项对应的分数扣完为止。

考评成绩A: _______ B: ______ 最终成绩:考评员:A: ____________ B: ____________ 考评组长:姓名:准考证号:单位:实操用时:姓名:准考证号:单位:说明:表中每小项对应的分数扣完为止。

实操用时:。

检修钳工(高级)技能鉴定操作试题注意事项一、请考试人员仔细阅读试题的具体考核要求,并按要求完成操作;二、考核时要遵守考场纪律,服从考场管理人员指挥,以保证考核安全顺利进行;一、直角内镶凸型块制作。

要求:1、锯割下料。

2、材质是45钢。

3、尺寸如下图。

4、考试时间:300分钟考核要求:采用锯削、锉削、钻削的方法制作。

(1)公差等级:锉配IT7、铰孔IT7。

(2)形位公差:锉削平行度7级、垂直度7级、对称度9级、铰孔垂直度9级、对称度11级。

(3)表面粗糙度:锉削面Ra3.2、铰孔Ra1.6。

(4)配合间隙:≤0.04㎜。

技术要求:1.在件2毛坯料上锯下件1毛坯料。

2.两件换面检查间隙共16处;配合间隙不大于0.04mm。

检修钳工(高级)技能鉴定操作试题检修钳工(直角内镶凸型块制作)操作考试评分标准项目鉴定内容配分鉴定标准备注锯挫80±0.02 4 超差不得分60±0.02 4 超差不得分28±0.02 4 超差不得分48±0.02 4 超差不得分10±0.01 4 超差不得分300-0.05 4 超差不得分150-0.04 4 超差不得分⊥︱0.025 ︱A 8 超差不得分⊥︱0.03 ︱C 4 超差不得分÷︱0.08 ︱B 4 超差不得分配合间隙≤0.04 32 超差不得分表面粗糙度Ra3.2 6 升高一级不得分钻孔Ф8 H10 2 超差不得分15±0.1 2 超差不得分10±0.1 2 超差不得分Ra3.2 2 升高一级不得分铰孔Ф10 H7 4 超差不得分15±0.1 2 超差不得分30±0.1 2 超差不得分表面粗糙度Ra1.6 2 升高一级不得分操作过程1、坯料锯割。

5每报废一块坯料,扣5分;以15根锯条为限,每多用1根锯条,扣总分0.5分。

2、安全文明操作;工完料净、场地清。

5安全文明操作3分;工完料净、场地清2分。