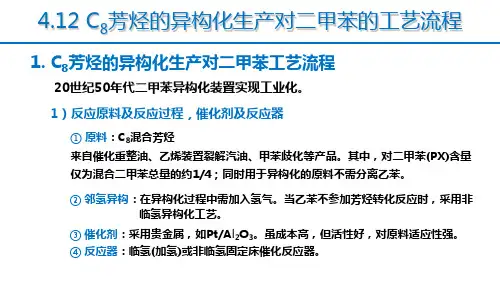

芳烃异构化的目的及生产工艺

- 格式:docx

- 大小:381.79 KB

- 文档页数:5

1 概述对二甲苯(PX)是一种重要的有机化工原料,主要用作精对苯二甲酸(PTA)和对苯二甲酸二甲酯(DMT)的原料,PTA则用来制造聚对苯二甲酸乙二醇酯(PET)和聚对苯二甲酸丁二醇酯(PBT)等聚酯产品。

近年来,我国聚酯工业呈现高速发展势头,国内年均增长率达到20.7%,远远高于同期GDP的增长率,聚酯产能已占世界的1/3以上,成为世界聚酯及其原料市场最有影响力的国家。

受聚酯行业的推动,国内PTA生产能力逐年迅速扩张,2006 年曾达到创纪录的68%,2007 年仍保持29%的增长速度,2007年年底PTA产能达到1166万t/a,尽管如此,国内PTA 仍然无法满足旺盛的需求,2007年全年进口量接近700万t,进口依存度仍高达41.67%。

PTA的产能增幅较快,但上游的发展步伐却相对缓慢,近年来我国PTA新建项目绝大多数未配套建设PX装置,而新建和扩建PX装置因种种原因进展缓慢,PX供应处于紧张态势。

2006年亚洲范围内PX新增产能为约173.5万t,总产能至约2017.5万t/a,但国内只有扬子石化扩建项目的30万t。

2007年亚洲PX产能增长210万t,国内只有青岛丽东的70万t新增产能。

2000~2006年我国PX消费量快速上升,年均增长20.9%,而PX产能增长滞后,年均增长11.2%,产量年均增长14.0%,造成供应缺口逐年加大,进口量年均增长44.3%。

至2007年,我国PX总产量为350万t,表观消费量为615万t,净进口量为265万t。

虽然2008年国内预计有210万t PX项目投产(金陵石化60万t、中海油80万t、大连石化70万t),但由于投产时间多集中在四季度,所以2008年国内PX供应缺口仍较大。

专家预测,我国PX 供应短缺状况在2010年前将不会有重大改观。

未来5年内,亚洲地区的PX需求将以每年100万t的速度增长,预计亚洲范围内PX 供应紧张的局面至少要到2009~2010年中国、中东等几个主要PX项目陆续开车后方能得到缓解。

一、异构化原理芳烃异构化反应是指在一定的温度、压力,临氢状态和催化剂作用下,将含贫对二甲苯(PX〈1%)的混合二甲苯转化为二甲苯的四种异构体(PX、MX、OX、EB)接近平衡的催化异构过程。

其目的是为了降低吸附塔进料中乙苯的含量,提高对二甲苯的浓度,多生产对二甲苯产品。

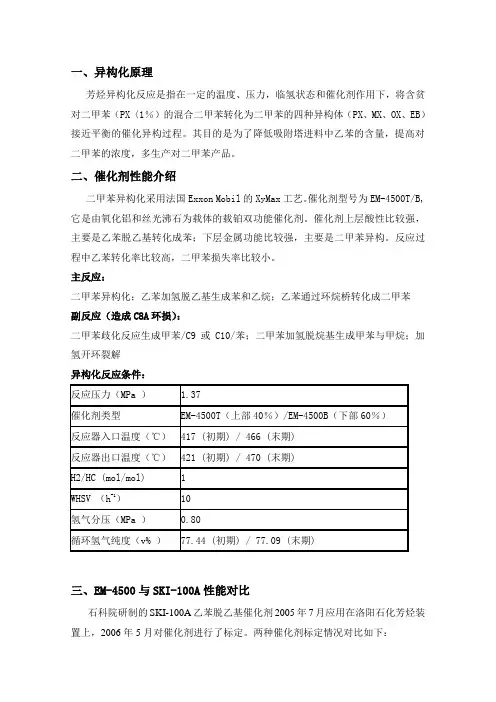

二、催化剂性能介绍二甲苯异构化采用法国Exxon Mobil的XyMax工艺。

催化剂型号为EM-4500T/B,它是由氧化铝和丝光沸石为载体的载铂双功能催化剂。

催化剂上层酸性比较强,主要是乙苯脱乙基转化成苯;下层金属功能比较强,主要是二甲苯异构。

反应过程中乙苯转化率比较高,二甲苯损失率比较小。

主反应:二甲苯异构化;乙苯加氢脱乙基生成苯和乙烷;乙苯通过环烷桥转化成二甲苯副反应(造成C8A环损):二甲苯歧化反应生成甲苯/C9或C10/苯;二甲苯加氢脱烷基生成甲苯与甲烷;加氢开环裂解异构化反应条件:三、EM-4500与SKI-100A性能对比石科院研制的SKI-100A乙苯脱乙基催化剂2005年7月应用在洛阳石化芳烃装置上,2006年5月对催化剂进行了标定。

两种催化剂标定情况对比如下:从表中的数据对比可以看出进口催化剂有以下几点优势:1、空速高:装置负荷一定的情况下,催化剂装填量少,反应器体积小。

2、轻烃比小:循环氢量少,循环氢压缩机体积小。

3、EB转化率高、C8A环损低:二甲苯产量大,PX产率高。

与国产异构化催化剂相比,使用进口催化剂,最大的优势是设备及管线规格小,可以减少了设备大型化的难度并节约投资。

催化剂价格虽然贵,但是装填量少,而且二甲苯产率高。

但是使用Exxon Mobil的催化剂,反应压力比较高,反应温度也高一些,能耗高一些。

四、催化剂硫化异构化催化剂在使用初期,要进行预硫化和钝化。

预硫化的目的是通过向反应器内注硫来抑制催化剂的金属功能,控制开工阶段的反应温升,防止床层飞温;钝化是通过缓慢提高反应苛刻度,使催化剂少量积炭来抑制其酸性功能,减少芳环损失,提高C8A产率。

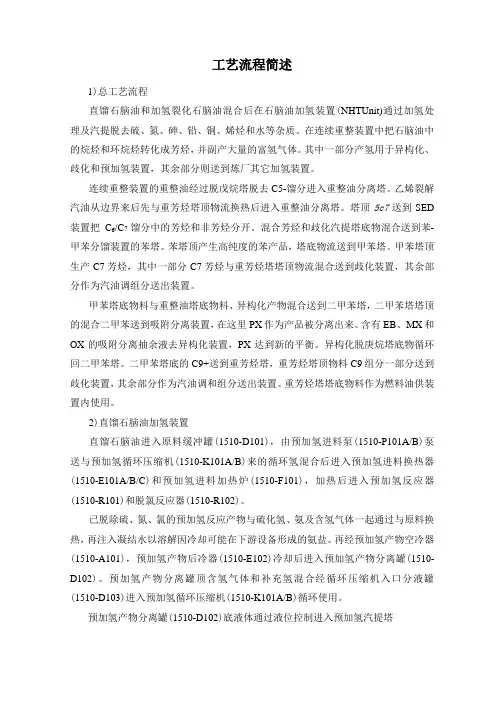

工艺流程简述1)总工艺流程直馏石脑油和加氢裂化石脑油混合后在石脑油加氢装置(NHTUnit)通过加氢处理及汽提脱去硫、氮、砷、铅、铜、烯烃和水等杂质。

在连续重整装置中把石脑油中的烷烃和环烷烃转化成芳烃,并副产大量的富氢气体。

其中一部分产氢用于异构化、歧化和预加氢装置,其余部分则送到炼厂其它加氢装置。

连续重整装置的重整油经过脱戊烷塔脱去C5-馏分进入重整油分离塔。

乙烯裂解汽油从边界来后先与重芳烃塔顶物流换热后进入重整油分离塔。

塔顶5c7送到SED 装置把C6/C7馏分中的芳烃和非芳烃分开。

混合芳烃和歧化汽提塔底物混合送到苯-甲苯分馏装置的苯塔。

苯塔顶产生高纯度的苯产品,塔底物流送到甲苯塔。

甲苯塔顶生产C7芳烃,其中一部分C7芳烃与重芳烃塔塔顶物流混合送到歧化装置,其余部分作为汽油调组分送出装置。

甲苯塔底物料与重整油塔底物料、异构化产物混合送到二甲苯塔,二甲苯塔塔顶的混合二甲苯送到吸附分离装置,在这里PX作为产品被分离出来。

含有EB、MX和OX的吸附分离抽余液去异构化装置,PX达到新的平衡。

异构化脱庚烷塔底物循环回二甲苯塔。

二甲苯塔底的C9+送到重芳烃塔,重芳烃塔顶物料C9组分一部分送到歧化装置,其余部分作为汽油调和组分送出装置。

重芳烃塔塔底物料作为燃料油供装置内使用。

2)直馏石脑油加氢装置直馏石脑油进入原料缓冲罐(1510-D101),由预加氢进料泵(1510-P101A/B)泵送与预加氢循环压缩机(1510-K101A/B)来的循环氢混合后进入预加氢进料换热器(1510-E101A/B/C)和预加氢进料加热炉(1510-F101),加热后进入预加氢反应器(1510-R101)和脱氯反应器(1510-R102)。

已脱除硫、氮、氯的预加氢反应产物与硫化氢、氨及含氢气体一起通过与原料换热,再注入凝结水以溶解因冷却可能在下游设备形成的氨盐。

再经预加氢产物空冷器(1510-A101),预加氢产物后冷器(1510-E102)冷却后进入预加氢产物分离罐(1510-D102)。

《化工工艺学》复习题1 绪论1.掌握以下概念化学工业、化学工艺学、化学工程学。

2.现代化学工业特点是什么?3.化学工业发展方向?4.化学工业的原料资源和主要产品有那些?2 化学工艺的共性知识1.为什么说石油、天然气和煤是现代化学工业的重要原料资源?它们的综合利用途径有哪些?2.天然气是如何分类与加工利用的?3.生物质和再生资源的利用前景如何?4.何谓化工生产工艺流程,举例说明工艺流程是如何组织的。

5.何谓循环式工艺流程? 它有什么优缺点?6.何谓转化率?何谓选择性? 对于多反应体系,为什么要同时考虑转化率和选择性两个指标?7.催化剂有哪三个基本些特征,它在化工生产中起到什么作用?在生产中如何正确使用催化剂?8.计算:见教材15. 将纯乙烷进行裂解制取乙烯,已知乙烷的单程转化率为60%,每100kg 进裂解器的乙烷可获得46.4kg乙烯,裂解气经分离后,未反应的乙烷大部分循环回裂解器(设循环气只是乙烷),在产物中除乙烯及其他气体外,尚含有4kg 乙烷。

求生成乙烯的选择性、乙烷的全程转化率、乙烯的单程收率、乙烯全程收率和全程质量收率。

3 烃类热裂解1.什么叫烃类的热裂解?2.烃类裂解过程中可能发生那些化学反应?一次反应与二次反应有何区别?大致可得到哪些产物?3.试从化学热力学的方法来分析比较在1000K时苯发生如下两反应时哪个反应占优势?并说明含苯较高的原料在1000K时进行裂解的过程,主要趋向是增产乙烯还是增大结焦趋向。

4.各族烃类热裂解反应规律是什么?5.试分析为什么烷烃是裂解制氢的理想原料?6.以己烷为例说明丁烷在裂解中可能进行的一级反应和二级反应,它的裂解产物可能有哪些?7.裂解过程中是如何结焦和生炭的?8.已知 -甲基戊烷(n=6):管式炉裂解,760℃时停留时间为0.5秒,试求转化率。

9. 正己烷管式炉裂解,炉出口温度为760℃,转化率为88。

3%,k6=4.289S-1,求停留时间。

10。

名称学院专业班级名称姓名指导老师摘要:异构化也称异构化反应,指某种化学物质在特定条件下改变自身的组成结构,从而成为新物质的反应。

工业上C8芳烃的异构化是以不含或少含对二甲苯的C8芳烃为原料,通过催化剂的作用,转化成浓度接近平衡浓度的C8芳烃,从而达到增产对二甲苯的目的。

关键词:异构化,反应,新物质,催化剂,增产前言在以苯、甲苯、二甲苯为产品的芳烃联合装置中,生产对二甲苯(PX)的联合装置占有重要地位。

C8芳烃异构化单元作为PX联合装置中唯一的化学反应过程,直接影响着联合装置的运行情况,而异构化催化剂正是这一单元技术的核心。

从20世纪60年代至今,在全球芳烃装置中普遍使用C8芳烃异构化技术用于增产PX 等芳烃产品。

按照对乙苯转化方式的不同,C8芳烃异构化催化剂通常分为乙苯转化型和乙苯脱乙基型两种。

1、芳烃异构化的目的以C8为例,工业上C8芳烃的异构化是以不含或少含对二甲苯的C8芳烃为原料,通过催化剂的作用,转化成浓度接近平衡浓度的C8芳烃,从而达到增产对二甲苯的目的。

2、芳烃异构化的生产工艺以C8为例,C8芳烃异构化目的就是将OX、MX、EB转化为价值更高的PX。

但是由于将乙苯与二甲苯分离十分困难且不经济,因此在二甲苯异构化过程中,必须将乙苯转化。

所以C8芳烃异构化主反应包括二甲苯异构化反应和乙苯转化反应。

2.1、热力学分析C8芳烃异构化时,可能进行的主反应是三种二甲苯异构体之间的相互转化和乙苯与二甲苯之间的转化。

副反应是歧化和芳烃的加氢反应等。

表4-17是C8芳烃异构体反应的热效应及平衡常数值。

可以看出C8芳烃异构化反应的热效应是很小的,因此温度对平衡常数的影响不明显。

表4-18为温度与混合二甲苯平衡组成的关系,可以看出,在平衡混合物中,对二甲苯平衡组成的关系,可以看出,在平衡混合物中,对二甲苯的平衡浓度最高只能达到23.7%,并随着温度升高逐渐降低;间二甲苯的含量总是最高,低温时尤为显著;邻二甲苯的浓度随温度升高而增高。

浅析芳烃生产过程中的轻烃芳构化与催化重整技术应用摘要:随着市场上对芳烃的需求量不断增加,常规使用石脑油生产的芳烃的工艺不能满足市场需求。

开发轻质芳烃异构化与催化重整技术工艺,将轻质芳烃作为原料,通过芳构化与催化重整处理,得到芳烃产品,是一种投资少、见效快的工艺路线,对于提升芳烃产品产量、降低生产成本具有重要意义。

关键词:芳烃生产;轻质芳烃异构化;催化重整1 前言轻质芳烃是指苯、甲苯、二甲苯等化工原料,它们是生产高辛烷值汽油的重要组分。

以前传统的芳烃生产工艺使用石脑油作为原材料,然后对石脑油进行催化重整,得到芳烃产品。

芳烃是用途广泛的化工原料,塑料和化纤工业的快速发展,促进了市场对芳烃的需求,而全世界的芳烃主要来自炼厂的重整装置。

随着市场上对芳烃的需求量不断增加,常规使用石脑油生产的工艺不能满足市场需求,石脑油原料供应不足。

乙烯裂解汽油加氢抽提和碳四、碳五芳构化技术也是生产芳烃的重要技术手段,乙烯裂解芳烃是乙烯装置的副产品,但乙烯裂解原料主要是石脑油,而且芳烃分离的技术也和重整芳烃分离技术相同,所以可以认为绝大部分芳烃来自石脑油制芳烃技术,随着石油资源的日趋枯竭,石脑油不能满足需求。

为此,开发轻烃原料生产芳烃的工艺,将轻烃作为生产原料,通过对轻烃芳构化处理,得到芳烃产品,对于提升芳烃产品产量,降低生产成本具有重要意义。

2 催化重整技术原理对于重整技术而言,现在一般指的是催化重整,是石油炼制和石油化工主要过程之一。

它是在一定温度、压力、临氢和催化剂存在的条件下,使石脑油转变成富含芳烃的重整生成油,并副产氢气的过程。

催化重整包括环烷烃脱氢、烷烃环化脱氢、异构化、加氢裂化及积碳等反应。

从反应机理来看,石脑油重整对原料组成有很高的要求,较轻的馏分(小于等于碳五)和较重的馏分(沸点≥180 ℃)均不能作为催化重整的原料,因此原料限制了催化重整的发展。

3 轻烃芳构化技术轻烃芳构化技术研究初期主要借鉴铂重整技术,以Pt/Al2O3催化剂实现了轻烃的芳构化,但催化剂结焦严重、产品中芳烃含量低,此阶段研究进展缓慢。

名称学院专业班级名称姓名指导老师

摘要:异构化也称异构化反应,指某种化学物质在特定条件下改变自身的组成结构,从而成为新物质的反应。

工业上C8芳烃的异构化是以不含或少含对二甲苯的C8芳烃为原料,通过催化剂的作用,转化成浓度接近平衡浓度的C8芳烃,从而达到增产对二甲苯的目的。

关键词:异构化,反应,新物质,催化剂,增产

前言

在以苯、甲苯、二甲苯为产品的芳烃联合装置中,生产对二甲苯(PX)的联合装置占有重要地位。

C8芳烃异构化单元作为PX联合装置中唯一的化学反应过程,直接影响着联合装置的运行情况,而异构化催化剂正是这一单元技术的核心。

从20世纪60年代至今,在全球芳烃装置中普遍使用C8芳烃异构化技术用于增产PX 等芳烃产品。

按照对乙苯转化方式的不同,C8芳烃异构化催化剂通常分为乙苯转化型和乙苯脱乙基型两种。

1、芳烃异构化的目的

以C8为例,工业上C8芳烃的异构化是以不含或少含对二甲苯的C8芳烃为原料,通过催化剂的作用,转化成浓度接近平衡浓度的C8芳烃,从而达到增产对二甲苯的目的。

2、芳烃异构化的生产工艺

以C8为例,C8芳烃异构化目的就是将OX、MX、EB转化为价值更高的PX。

但是由于将乙苯与二甲苯分离十分困难且不经济,因此在二甲苯异构化过程中,必须将乙苯转化。

所以C8芳烃异构化主反应包括二甲苯异构化反应和乙苯转化反应。

2.1、热力学分析

C8芳烃异构化时,可能进行的主反应是三种二甲苯异构体之间的相互转化和乙苯与二甲苯之间的转化。

副反应是歧化和芳烃的加氢反应等。

表4-17是C8芳烃异构体反应的热效应及平衡常数值。

可以看出C8芳烃异构化反应的热效应是很小的,因此温度对平衡常数的影响不明显。

表4-18为温度与混合二甲苯平衡组成的关系,可以看出,在平衡混合物中,对二甲苯平衡组成的关系,可以看出,在平衡混合物中,对二甲苯的平衡浓度最高只能达到23.7%,并随着温度升高逐渐降低;间二甲苯的含量总是最高,低温时尤为显著;邻二甲苯的浓度随温度升

高而增高。

故C8芳烃异构化为对二甲苯的效率是受到热力学平衡所限制的,即对二甲苯在异构化产物中的浓度最高在23%左右。

这也是为何不同来源C8芳烃具有相似组成的原因。

2.2、动力学分析

2.2.1、二甲苯的异构过程

曾在SiO2−Al2O3催化剂上对异构化过程的动力学规律进行了研究。

得到的实验结果是:邻二甲苯异构化的主要产物是间二甲苯;对二甲苯异构化的主要产物也是间二甲苯;而间二甲苯异构化产物中邻二甲苯和对二甲苯的含量却非常接近。

因此认为二甲苯在该催化剂上异构化的反应历程应是第二种。

温度℃间→对

K×103

间→邻

K×103

3710.02630.0189 4270.1180.089 4820.49730.334

2.2.1、乙苯的转化过程

曾在Pt/Al2O3催化剂上研究了乙苯的气相临氢异构化。

得知异构化速度比二甲苯慢,而且温度的影响较显著

反应温度/℃乙苯转化率二甲苯收率反应温度/℃乙苯转化率二甲苯收率42740.9%32%48324.0%19.2%

45328.6%24.2%50921.1%11.8%

综上所述,在整个异构化过程包括了加氢、异构和脱氢等反应。

而低温有利于加氢,高温有利于异构和脱氢,故只有协调好各种条件才能使乙苯异构化得到较好的结果。

3、异构化中催化剂的种类

(1)以固体酸为载体的贵金属催化剂,如铂-氧化铝、铂-分子筛、钯-氧化铝等。

这类催化剂属于双功能催化剂,其中金属组分起加氢和脱氢作用,固体酸起异构化作用。

采用这类催化剂时,反应需在氢存在下进行,故也称临氢异构化催化剂,用于气相异构化。

烷烃、烯烃、芳烃、环烷烃的异构化也可采用。

尤其是乙苯异构化为二甲苯和环烷烃的异构化只有这类催化剂有效。

其优点是结焦少,使用寿命长

(2)弗瑞德-克来福特型催化剂,常用的有三氯化铝-氯化氢、氟化硼-氟化氢等。

这类催化剂活性高,所需反应温度低,用于液相异构化,如正丁烷异构化为异丁烷,二甲苯的异构化等。

(3)以固体酸为载体的非贵金属催化剂,如镍-分子筛等,一般也需有氢存在,用于气相异构化,但不能使乙苯异构化成二甲苯。

(4)ZSM-5分子筛催化剂,主要用于二甲苯的气相或液相异构化。

4、PX异构化工艺流程图

异构化单元

PX生产系统二甲苯异构化单元C8芳烃异构化在芳烃生产中决定了芳烃联合装置的经济性,而异构化催化剂是装置的核心。

提高生产PX效率的方法除了提升C8芳烃二甲苯异构化催化剂的性能,还有除去与二甲苯沸程接近的乙苯(EB),减少乙苯在循环液流中积累。

参考文献

[1] 米振涛.化学工艺学,第二版,北京:化学工业出版社,2006,3.

[2] 黄仲九,房鼎业等.化学工艺学,第二版.高等教育出版社,2008,9.

[3] 潘鸿章.化学工艺学.高等教育出版社,2010,7.

[4] 韩冬冰.化工工艺学.中国石油出版社,2011,1.

[5] 李和平.精细化工工艺学.科学出版社,2011,1.。