AV轴流压缩机支腿间隙检查记录

- 格式:doc

- 大小:142.50 KB

- 文档页数:1

LG型螺杆压缩机检修记录

装置名称设备编号设备型号检修类别施工单位施工负责人开工日期完工日期验收负责人装置负责人专业工程师机动部

目录

一、机组对中情况

二、转子排气端面与排气端座间隙

三、转子各部间隙值

四、主动螺杆的弯曲度、轴颈椭圆度及锥度

五、从动螺杆的弯曲度、轴颈椭圆度及锥度

六、更换配件清单

七、试运行前的检查

八、试车情况

九、备注说明

编制依据

《石油化工设备维护检修规程―――第一册通用设备

(螺杆压缩机检修规程)》

一、 机组对中情况:

a 4 a 2

b 4 b 2

二、主动螺杆径向跳动及圆柱度: 单位 mm

12345

a 1

b 1

a 3

b 3

五、阳转子各部间隙值:单位mm

六、更换配件:

七、试运行前的检查:

八、试车情况

九、备注说明。

SH/T 3503—J309往复式压缩机主轴轴线与中体滑道轴线垂直度检查记录工程名称:单位工程名称:设备名称设备位号1—内径千分尺;2—钢丝线检测部位示意图气缸列数测量数据mm垂直度偏差mm/m轴向窜量mmA B C D E F G H 允许值实测值允许值实测值备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J310往复式压缩机主轴瓦与推力轴瓦间隙检查记录工程名称:单位工程名称:设备名称设备位号检测部位示意图(单位:mm)编号主轴承推力轴承顶间隙a侧间隙b1/ b2编号允许值实测值允许值实测值允许值实测值A Bb1b2备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J311往复式压缩机十字头与中体滑道间隙检查记录(卧式)工程名称:单位工程名称:设备名称设备位号检测部位示意图(单位:mm)气缸级数允许值实测值A1A2A3A4A5A6A7A8备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J312往复式压缩机十字头与中体滑道间隙检查记录(立式)工程名称:单位工程名称:设备名称设备位号检测部位示意图(单位:mm)气缸级数允许值实测值A1A2A3A4A5A6A7A8A9A10A11A12备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J313往复式压缩机连杆组装记录工程名称:单位工程名称:设备名称设备位号大头轴瓦小头轴瓦检测部位示意图(单位:mm)气缸级数大头轴瓦间隙小头轴瓦间隙A B C A B C允许值实测值允许值实测值允许值实测值允许值实测值允许值实测值允许值实测值连杆螺栓连接气缸级数螺栓直径mm螺栓伸长量(mm)力矩扳手拧紧力矩(kN/m)液压扳手液压力(MPa)允许值1 2紧前长度紧后长度实测伸长量紧前长度紧后长度实测伸长量允许值实测值允许值实测值备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J314往复式压缩机气缸余隙检查记录工程名称:单位工程名称:设备名称设备位号检测部位示意图(单位:mm)气缸级数L1 L2允许值实测值允许值实测值备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J315往复式压缩机活塞与气缸圆周间隙检查记录工程名称:单位工程名称:设备名称设备位号检测部位示意图(单位:mm)气缸级数A B C D允许值实测值允许值实测值允许值实测值允许值实测值备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J316往复式压缩机活塞环安装记录工程名称:单位工程名称:设备名称设备位号活塞环侧间隙活塞环沉入间隙检测部位示意图(单位:mm)气缸级数活塞环工作位置(C)侧间隙(A)沉入间隙(B)编号材质允许值实测值允许值实测值允许值实测值注:当活塞环为铸铁材料时,在安装前按设计文件规定检查其倒角和圆角。

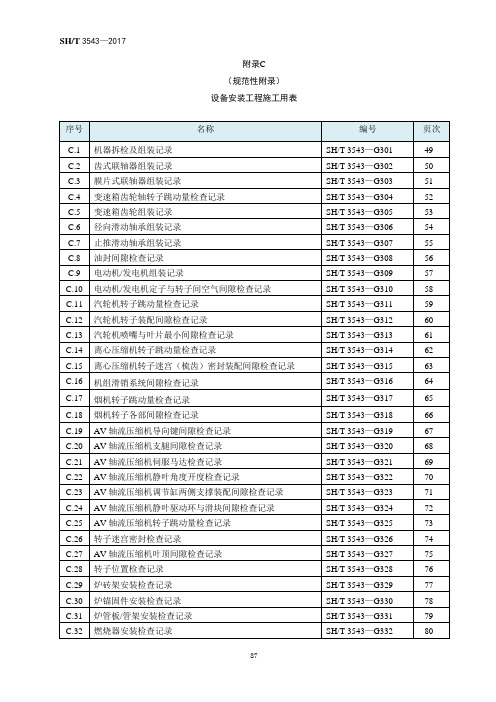

附录C(规范性附录)设备安装工程施工用表检测部位示意图SH/T 3543—G303 膜片式联轴器组装记录单位工程名称:设备名称设备位号联轴器制造厂轴毂配合型式联轴器安装部位隔套型式检测部位示意图检测项目允许值实测值半联轴器安装推进量,mm主动轴端从动轴端两半联轴器端面间距A,mm挠性件厚度B,mm隔套长度C,mm预拉伸(压缩)尺寸S,mm螺栓规格,mm螺栓拧紧力矩,N·m备注:结论:施工班组长:日期:年月日质量检查员:日期:年月日专业工程师:日期:年月日SH/T 3543—G304变速箱齿轮轴转子跳动量检查记录工程名称:单位工程名称:设备名称设备位号1—推力盘外圆;2—轴颈;3—轴颈;4—轴封部位;5—轴封部位;6—联轴器外圆;7—推力盘端面;8—联轴器端面检测部位示意图单位:mm转子圆跳动量主动轴转子部位l 2 3 4 5 6 7 8允许值实测值从动轴转子Ⅰ部位l 2 3 4 5 6 7 8允许值实测值从动轴转子Ⅱ部位l 2 3 4 5 6 7 8允许值实测值从动轴转子Ⅲ部位l 2 3 4 5 6 7 8允许值实测值备注:结论:施工班组长:日期:年月日质量检查员:日期:年月日专业工程师:日期:年月日SH/T 3543—G305 变速箱齿轮组装记录工程名称:单位工程名称:设备名称设备位号检测部位示意图检测项目啮合种类正啮合斑迹反啮合斑迹轴I 和轴II 轴II 和轴III轴III 和轴Ⅳ轴I 和轴II 轴II 和轴III轴III 和轴Ⅳ允许值,%实测值,%啮合间隙S min检测项目轴I 和轴II 轴II 和轴III 轴III 和轴Ⅳ允许值,mm实测值,mm备注:附啮合斑迹贴印附页。

结论:施工班组长:日期:年月日质量检查员:日期:年月日专业工程师:日期:年月日方法检测部位示意图检测部位示意图单位:mm检测部位示意图单位:mm1—非联轴器端轴颈;2—联轴器端轴颈;3—外伸轴颈;4—联轴器外圆;5—联轴器端面检测部位示意图单位:mm检测部位示意图单位:mm 检测检测部位检测部位检测部测点编检测部位示意图单位:mm1—蒸汽入口侧;2—蒸汽排出侧检测部位示意图单位:mm检测部位示意图单位:mm 检测部位纵向导向键示意图垂直导向键示意图横向导向键示意图支腿联接螺栓示意图单位:mm转子跳动量检测部位示意图单位:mm机壳定位跳动检测部位示意图单位:mm检测部位示意图单位:mm横向导向键滑动键垂直导向键l-支腿;2-导向键;3-滑动键;4-底座;5-调整垫片;6-机壳;7-垂直导向键;8-调整垫片;9-压板;10-导向键支座检测部位示意图单位:mm1—螺栓:2—垫圈;3—支腿:4—滑动键:5—调节垫片;6—底座检测部位示意图单位:mm1—伺服马达;2—传动盘;3—连杆;4—传动板套筒;5—锁紧螺母;6—调节缸;7—机壳;8—调节缸支撑检测部位示意图第一级静叶角度检测部位示意图单位:(°)SH/T 3543—G323AV 轴流压缩机调节缸两侧支撑装配间隙检查记录工程名称:单位工程名称:设备名称设备位号支撑套与导杆支撑滑道与滑板检测部位示意图单位:mm 检测部位支撑套与导杆支撑滑道与滑板D d c a b c允许值实测值吸入侧排出侧备注:结论:施工班组长:日期:年月日质量检查员:日期:年月日专业工程师:日期:年月日检测部位示意图单位:mm检测部位示意图单位:mmSH/T 3543—G326 转子迷宫密封检查记录工程名称:单位工程名称:设备名称设备位号检测部位□入口侧:□左侧□右侧□上部□底部;□出口侧:□左侧□右侧□上部□底部检测部位示意图单位:mm检测部位编号允许值实测值l 2 3 4 5 6 7 8 9 10 径向间隙a轴向间隙b检测部位编号允许值1l 12 13 14 15 16 17 18 19 20 径向间隙a轴向间隙b检测部位编号允许值2l 22 23 24 25 26 27 28 29 30 径向间隙a轴向间隙b备注:结论:施工班组长:质量检查员:专业工程师:检测部位示意图单位:mm 动叶顶静叶顶检测部位示意图单位:mmSH∕T 3543-201788SH/T 3543—2017SH∕T 3543-201788附录 C(规范性附录)设备安装工程施工用表使用说明SH/T 3543—G301、G309、G310、G311、G312、G314、G315、G317 表格中最后一行签字行都留有一个空白格,进行上述表格内容检查时,需要除施工单位外的其他单位检查人员签字确认时可以使用。

空压机检查记录范文空压机是一种重要的工业设备,为生产流程中的各个环节提供稳定的压缩空气。

为确保空压机的正常运转和延长其使用寿命,定期进行检查和维护是非常必要的。

本篇文档将详细介绍空压机的检查记录,包括检查的内容、方法和注意事项等。

一、空压机检查的内容:1.压缩机部分(1)检查排气温度:使用温度计测量排气温度,确保温度在正常范围内。

(2)检查压缩机油液位:检查压缩机润滑油的液位,确保处于正常范围内。

(3)检查油温:使用温度计测量压缩机油的温度,确保在正常范围内。

(4)检查滤芯:检查压缩机的滤芯是否干净,如有需要则清洗或更换滤芯。

(5)检查压缩机排气量:使用流量计检查压缩机的排气量,确保与厂家的要求相符。

2.电气系统部分(1)检查电源线是否正常:检查电源线是否有损坏或破损现象,若有需要及时修复或更换。

(2)检查电气元件:检查保险丝、接触器等电气元件的工作状态,如有需要及时更换。

3.冷却系统部分(1)检查冷却水温度:使用温度计测量冷却水的温度,确保温度在正常范围内。

(2)检查冷却器:检查冷却器是否有堵塞或泄漏现象,如有需要及时清洗或修复。

(3)检查冷却水流量:使用流量计检查冷却水的流量,确保与厂家的要求相符。

4.气体部分(1)检查气体压力:使用压力表检查压缩空气的压力,确保在正常范围内。

(2)检查气体干燥度:使用湿度计测量压缩空气的湿度,确保在正常范围内。

(3)检查气体过滤器:检查气体过滤器是否干净,如有需要则清洗或更换过滤器。

二、空压机检查的方法:1.选择合适的检查工具:选择适合的温度计、流量计、湿度计、压力表等工具进行检查,确保准确度和可靠性。

2.按照规定操作流程进行检查:根据空压机的使用手册或检查标准,按照规定的操作流程进行检查,确保检查的全面性和准确性。

3.记录检查数据:将每次检查的数据进行详细记录,包括检查时间、检查内容、检查结果等,便于后续对比和分析。

三、空压机检查的注意事项:1.确保安全:在进行检查时要注意遵循相关的安全操作规程,如佩戴防护设备、注意防滑等。

机 022工程编号分项工程设施安装施工单位利民星火钢渣微粉单位工程生产线空气压缩管设施型号道安装工程分部工程压缩空气管道安装安装图号水冷式螺杆空压机施工日期年月日序号检查项目技术要求检查结果备注一整体出厂的压缩机安装来去生塞式压缩机应付活塞、连杆、1气阀及填料进行冲洗检查隔阂式压缩机应拆洗缸盖、膜片、吸2气阀和排气阀3压缩机安装水平度误差:≤4压缩机安装中心线误差:±±5压缩机安装标高误差±±简图及说明:自检:施工负责人:质检员建议:班组长:技术负责人:质检员:机 022工程编号分项工程设施安装施工单位利民星火钢渣微粉单位工程生产线空气压缩管设施型号道安装工程分部工程压缩空气管道安装安装图号水冷式螺杆空压机施工日期年月日序号检查项目技术要求检查结果备注一整体出厂的压缩机安装来去生塞式压缩机应付活塞、连杆、1气阀及填料进行冲洗检查隔阂式压缩机应拆洗缸盖、膜片、吸2气阀和排气阀3压缩机安装水平度误差:≤4压缩机安装中心线误差:±±5压缩机安装标高误差±±简图及说明:自检:施工负责人:质检员建议:班组长:技术负责人:质检员:机 022工程编号分项工程设施安装施工单位利民星火钢渣微粉单位工程生产线空气压缩管设施型号道安装工程分部工程压缩空气管道安装安装图号冷冻式干燥机施工日期年月日序号检查项目技术要求检查结果备注一整体出厂的压缩机安装来去生塞式压缩机应付活塞、连杆、1气阀及填料进行冲洗检查隔阂式压缩机应拆洗缸盖、膜片、吸2气阀和排气阀3压缩机安装水平度误差:≤4压缩机安装中心线误差:±±5压缩机安装标高误差±±简图及说明:自检:施工负责人:质检员建议:班组长:技术负责人:质检员:机 022工程编号分项工程设施安装施工单位利民星火钢渣微粉单位工程生产线空气压缩管设施型号道安装工程分部工程压缩空气管道安装安装图号冷冻式干燥机施工日期年月日序号检查项目技术要求检查结果备注一整体出厂的压缩机安装来去生塞式压缩机应付活塞、连杆、1气阀及填料进行冲洗检查隔阂式压缩机应拆洗缸盖、膜片、吸2气阀和排气阀3压缩机安装水平度误差:≤4压缩机安装中心线误差:±±5压缩机安装标高误差±±简图及说明:自检:施工负责人:质检员建议:班组长:技术负责人:质检员:机 022工程编号分项工程设施安装施工单位利民星火钢渣微粉单位工程生产线空气压缩管设施型号道安装工程分部工程压缩空气管道安装安装图号储气罐施工日期年月日序号检查项目技术要求检查结果备注1储气罐安装水平度误差≤2储气罐安装中心线误差± ±3储气罐安装标高误差± ±简图及说明:自检:施工负责人:质检员建议:班组长:技术负责人:质检员:机 022工程编号分项工程设施安装施工单位利民星火钢渣微粉单位工程生产线空气压缩管设施型号道安装工程分部工程压缩空气管道安装安装图号储气罐施工日期年月日序号检查项目技术要求检查结果备注1储气罐安装水平度误差≤2储气罐安装中心线误差± ±3储气罐安装标高误差± ±简图及说明:自检:施工负责人:质检员建议:班组长:技术负责人:质检员:。

A V系列静叶可调式轴流风机维护检修规程(总33页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--AV系列主风机组维护检修规程3 一般规定检修前的检查检查机组与外部系统水、电、汽,风、介质的吹扫、排凝、隔断情况,应安全可靠。

检修现场应符合HSE标准,检修前应办好作业票。

拆卸机组拆卸应按拆卸程序进行。

拆卸时使用的工具应不会对零部件产生损伤,严禁用硬质工具直接在零件的工作表面上敲击。

对锈死的零件或组合件应用松动剂浸透,再行拆卸。

对过盈配合的零部件应使用专用工具。

零部件拆装前应作好标记。

吊装起吊前,检查吊耳、绳索应符合要求。

吊装时,不应将钢丝绳、索具直接绑扎在加工面上,绑扎部位应有衬垫或将绳索用软材料包裹。

起吊转子时,必须使用专用吊具。

起吊过程中,要保持转子的轴向水平,严禁发生晃动、摩擦及撞击。

吊装作业执行SH/T 3515—1990《大型设备吊装工程施工工艺标准》。

吹扫和清洗零部件应用煤油清洗,并用压缩风吹干,清扫后的零部件表面应清洁、无锈垢、无杂物粘附。

零部件保管对零部件应分类成套保管,防止丢失。

对重要零部件的加工面和大部件应有防锈蚀、防止碰伤的措施,对转子应有防止变形的措施。

组装机器组装应按组装程序进行。

机器在封闭前必须仔细检查和清理,其内部不得有任何异物。

记录应使用规定的记录表,按要求认真填写拆检值和组装值,做到数据齐全,准确、字迹工整。

记录各零部件的检查、修复和更换情况。

4 变速器检修拆装程序拆卸程序见图1,组装程序与图1相反。

检查项目、内容和质量要求转子检查转子应无锈蚀、损伤和裂纹。

轴颈圆度、圆柱度允许偏差为,根据轴颈磨损情况,酌情考虑采用适当方法进行修复。

转子圆跳动测量部位见图2,允许跳动值应符合表3的要求。

齿轮箱体各配合表面应无缺陷、损伤,水平剖分面应接触严密。

油箱、油孔、油道清洗后应无杂质,油路畅通无阻。

内表面涂层应无起皮脱落现象。

齿轮箱体应灌煤油试漏,注入高度不低于回油孔上缘,经24h无渗漏为合格。

机械部分电气部分仪表部分机械部分电气部分仪表部分一、汽轮机与鼓风机的联轴器对中、间隙测定室温:℃单位:1/100mm两个半联轴器间距:允许值为300±0.25mm ;检修前为mm;检修后为mm 。

二、压缩机进口导叶调节1、仪表风管线已吹扫干净,不含油,压力应为0.588MPa,实际为;2、调节FC51008置于“手控”,调节输出4mA,对应FZ51008输出0.2kg/cm2,对应FV51008刻度应为-70°,导叶为,在汽缸活塞行程上做好位置标记。

全闭时叶片间隙允许值为 mm,实际为 mm。

3、调节FC51008输出20 mA,对应FZ51008输出1.0kg/cm2,对应FV51008刻度应为+10°,导叶为,在汽缸活塞行程上做好位置标记。

4、手动调节FC51008,使其输出4mA、20mA,对应汽缸行程符合第2、第3项所做位置标记。

5、整个过程中,FC51008电信号、FZ51008风信号及反映FV51008导叶开度的汽缸行程应符合要求,每输出变化1%风量都有连续变化,不应该有突变,否则重新调节。

三、压缩机转子跳动及各部位安装间隙测定:1、高速转子跳动量、不平衡值测量注:转子跳动值单位为:mm。

2、压缩机低速轴跳动公差,不平衡量检验2.图中E21 、E22 等带下标的数字都是左边的为1,右边的为2。

3、压缩机各部位安装间隙值测量:(1)密封直径间隙表注:A7、A8处的间隙应在高速轴往气体进出口方向推到底后进行测量。

4、齿轮箱油封安装间隙值单位:mm四、蒸汽透平转子跳动、安装间隙等测量1、汽轮机转子径向、端面跳动公差测量3、汽轮机转子安装间隙测量序号测量部位名称允许值检修前测量值检修后测量值1 E1 油封直径间隙0.26~0.312 E2 油封直径间隙0.26~0.313 E3 油封直径间隙0.26~0.314 F1 挡板与轴的间隙0.38~0.415 F2 挡板与轴的间隙0.38~0.416 F3 挡板与轴的间隙0.38~0.417 G 气封环直径间隙0.36~0.398 J 气封环直径间隙0.18~0.219 K1 气封环直径间隙0.26~0.2910 K2 气封环直径间隙0.26~0.2911 L1 滑动轴承直径间隙0.13~0.2212 L2 滑动轴承直径间隙0.13~0.2213 M 机械跳闸行程 2.24~2.2914 N 进口油封端轴向间隙0.76~1.0115 O 出口油封端轴向间隙 1.01~1.2716 P 出口端油封轴向间隙 2.03~2.2817 R 喷嘴与叶轮间隙 1.27~1.8218 S 静叶片与一级叶轮间隙 1.27~2.2819 T 静叶片与一级叶轮间隙 1.78~2.6620 W 密封挡板间隙-0.06~021 X 二三级叶轮与挡板间隙 1.32~2.08 测量人:校对:审核:测量日期:五、润滑油的分析六、仪表联调确认表2、压缩机入口导叶的试验、检查记录3、主要阀门的调试和检查4、K5101防喘振系统检查调校七、机组机械试车KT5101汽轮机允许试车确认表KT5101汽轮机试车合格确认表K5101空气压缩机组允许联动试车确认表2、润滑油试车试运、调试记录Ⅰ4、蒸汽透平试运记录5、K5101离心式鼓风机试车记录表:K5101空气压缩机组联动试车合格确认表年月日。