实验九、材料的维氏显微硬度测量实验

- 格式:pdf

- 大小:255.55 KB

- 文档页数:6

硬度测试材料抵抗更硬物压入其表面的能力,称为硬度。

根据试验方法和适应范围的不同,硬度可分为布氏硬度、维氏硬度、洛氏硬度、显微维氏硬度等许多种。

硬度不是一个单纯的物理量,而是反映弹性、强度与塑性等综合性能指标。

6. 显微维氏硬度术语及定义Terms and Definition试验力------试验时所用的负载。

压痕对角线------卸载后,压头在被测样品表面留下的方形或菱形压痕的对角线。

压头夹角------压头顶部两相对面的夹角。

程序Procedure6.1试验一般在10~35℃的室温进行。

对温度要求严格的试验,试验温度应为23℃±5℃。

6.2根据试样厚度和硬度选择试验力。

6.3试样的试验面、支承面、试台表面和压头表面应清洁。

试样应稳固地放置在试台上,以保证在试验过程中不产生位移及变形。

6.4使压头与试样表面垂直接触,垂直于试验面施加试验力,加力过程中不应有冲击和震动,直至将试验力施加至规定值。

6.5试验力保持时间为10~15秒。

对特殊材料,试验力保持时间可以延长,但误差应在±2秒。

6.6整个试验过程之中,试验机不应受到冲击和振动。

6.7任一压痕中心距试样边缘距离,对于钢、铜和铜合金至少应为压痕对角线长度的2.5倍;对于轻金属、铅、锡及合金至少应为压痕对角线的3倍。

两相连压痕中心之间的距离,对于钢、铜和铜合金至少应为压痕对角线长度的3倍;对于轻金属、铅、锡及合金至少应为压痕对角线的6倍,如果相邻压痕大小不同,应以较大压痕确定压痕间距。

在平面压痕上,两对角线长度之差不能超过5%,如果超过5%,应在报告上注明。

参考文件ReferenceGB/T 4340.1-1999金属维氏硬度试验方法ASTM E384-10材料显微硬度的标准试验方法JIS Z2244:1998维氏硬度试验方法可以做这些测试的测试机构:SGS深圳材料实验室(可以到百度搜素)。

金相观察一、实验目的1. 观察铁碳合金在平衡状态下的显微组织特征。

2. 掌握铁碳合金成分,组织性能之间的变化规律。

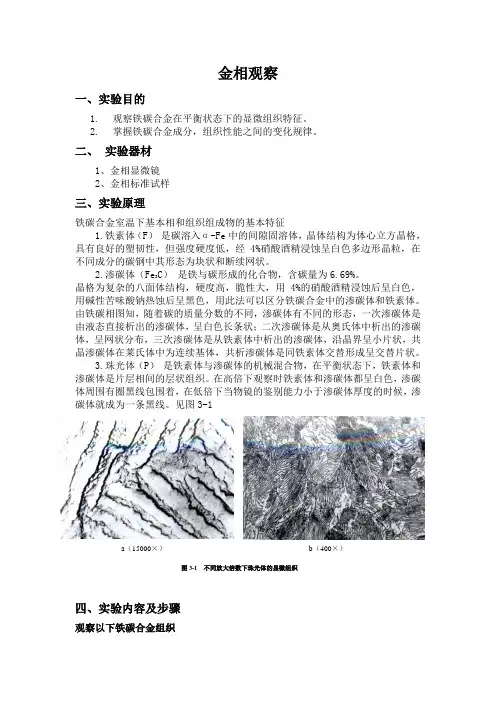

二、 实验器材1、金相显微镜2、金相标准试样三、实验原理铁碳合金室温下基本相和组织组成物的基本特征1.铁素体(F ) 是碳溶入α-Fe 中的间隙固溶体,晶体结构为体心立方晶格,具有良好的塑韧性,但强度硬度低,经4%硝酸酒精浸蚀呈白色多边形晶粒,在不同成分的碳钢中其形态为块状和断续网状。

2.渗碳体(Fe 3C ) 是铁与碳形成的化合物,含碳量为6.69%。

晶格为复杂的八面体结构,硬度高,脆性大,用4%的硝酸酒精浸蚀后呈白色,用碱性苦味酸钠热蚀后呈黑色,用此法可以区分铁碳合金中的渗碳体和铁素体。

由铁碳相图知,随着碳的质量分数的不同,渗碳体有不同的形态,一次渗碳体是由液态直接析出的渗碳体,呈白色长条状;二次渗碳体是从奥氏体中析出的渗碳体,呈网状分布,三次渗碳体是从铁素体中析出的渗碳体,沿晶界呈小片状,共晶渗碳体在莱氏体中为连续基体,共析渗碳体是同铁素体交替形成呈交替片状。

3.珠光体(P ) 是铁素体与渗碳体的机械混合物,在平衡状态下,铁素体和渗碳体是片层相间的层状组织。

在高倍下观察时铁素体和渗碳体都呈白色,渗碳体周围有圈黑线包围着,在低倍下当物镜的鉴别能力小于渗碳体厚度的时候,渗碳体就成为一条黑线。

见图3-1四、实验内容及步骤观察以下铁碳合金组织a (15000×)b (400×)图3-1 不同放大倍数下珠光体的显微组织在铁碳状态图上,根据碳的质量分数的不同,铁碳合金分为工业纯铁,碳钢及白口铸铁。

1.工业纯铁 碳的质量分数小于0.0218%的铁碳合金称为工业纯铁。

室温下的组织为单相的铁素体晶粒。

用4%的硝酸酒精浸蚀后,铁素体呈白色。

当碳的质量分数偏高时,在少数铁素体晶界上析出微量的三次渗碳体小薄片,见图 3-2。

2.碳钢 碳的质量分数在0.0218~2.11%范围内的铁碳合金称为碳钢,根据钢中含碳量的不同,其组织也不同,钢又分为亚共析钢,共析钢,过共析钢三种。

维氏硬度实验方法标准维氏硬度是一种常用的材料硬度测试方法,广泛应用于金属材料的硬度测试。

维氏硬度测试方法通过在一定负荷下,利用金刚石或硬质合金锥形体对试验材料表面进行压痕测试,通过压痕的长径和短径之比来确定材料的硬度值。

本文将介绍维氏硬度实验方法的标准操作流程,以及实验中需要注意的事项。

实验仪器和试验材料准备。

1. 实验仪器,维氏硬度计、金刚石或硬质合金锥形体、显微镜。

2. 试验材料,需进行硬度测试的金属材料样品。

实验操作流程。

1. 将试验样品放置在水平台上,调整试验样品与硬度计的位置,使其处于合适的测试位置。

2. 调整试验仪器,使其负荷针对试验材料表面施加合适的负荷。

3. 施加负荷后,观察金刚石或硬质合金锥形体对试验材料表面的压痕情况。

4. 使用显微镜观察压痕,测量压痕的长径和短径。

5. 根据测量结果计算出试验样品的维氏硬度值。

实验注意事项。

1. 在进行维氏硬度测试时,应确保试验样品表面光洁平整,避免表面有凹凸不平或氧化层影响测试结果。

2. 在调整试验仪器时,应根据试验材料的不同特性选择合适的负荷,以保证测试的准确性。

3. 在观察压痕时,应使用显微镜进行观察,确保能够清晰地观察到压痕的形状和尺寸。

4. 在测量压痕的长径和短径时,应使用精密测量工具进行测量,确保测量结果的准确性。

5. 在计算维氏硬度值时,应根据压痕的长径和短径之比,参照硬度计的标准曲线或公式进行计算,得出最终的硬度值。

维氏硬度实验方法标准的正确操作对于材料硬度测试具有重要意义,只有严格按照标准操作流程进行测试,才能得到准确可靠的硬度测试结果。

希望本文介绍的维氏硬度实验方法标准能够对相关人员在实验操作中有所帮助,提高实验的准确性和可靠性。

材料显微硬度的测定一、实验目的:1. 了解显微硬度测试的意义。

2. 了解影响显微硬度的因素。

3. 学习显微硬度测试的原理与方法。

二、显微硬度测定原理:一般硬度测试的基本原理是:在一定时间间隔里,施加一定比例的负荷,把一定形状的硬质压头压入所测材料表面,然后,测量压痕的深度或大小。

习惯上把硬度试验分为两类:宏观硬度和显微硬度。

宏观硬度是指采用1 Kgf(9.81 N)以上负荷进行的硬度试验。

显微硬度是指采用1Kgf(9.81 N)或小于1 Kgf(9.81 N)负荷进行的硬度试验。

显微硬度测试是用努氏金刚石角锥压头或维氏金刚石压头来测量材料表面的硬度。

1.努氏金刚石压头是一个对面角分别为172030ˊ和1300,顶端横刃不大于1μm的菱形四面锥体,在规定的荷重下(一般为0.1k g f=0.981N),在压头接触试样前开始,以0.20±0.05m m/m i n的低速压人试样表面,并使压头与试样保持接触20~50秒钟,卸载后,测量压痕的长对角线长。

努氏硬度(K H N)值是所施加的负荷P与永久压痕的投影面积S之比。

即:K H N=P/S=P/C L2=p/9.81C L2式中:P──所施加的负荷(k g f);p──所施加的负荷(N); 幻灯片5西南大学材料科学与工程学院S ──永久压痕的面积(mm2 );L ──压痕长对角线的长度(mm)C ── 1/2(ctg A/2×tg B/2)= 0.07028A ──纵向菱边夹角(172030′±5′)B ──横向菱边夹角(1300±30′)由于努氏压头具有的特异形状,压痕为一长短对角线近似为1:7的菱形。

根据压头的几何形状可知,使用较轻的负荷就能压印出一个能清晰测量的菱形压痕。

因此,不管是硬质材料还是易碎材料的硬度试验,均可采用努氏压头。

努氏压头测试材料硬度的压痕深度约为其长对角线长度的1/30 。

2.维氏金刚石压头是将压头磨成正四棱锥体,其相对两面夹角为136 0 。

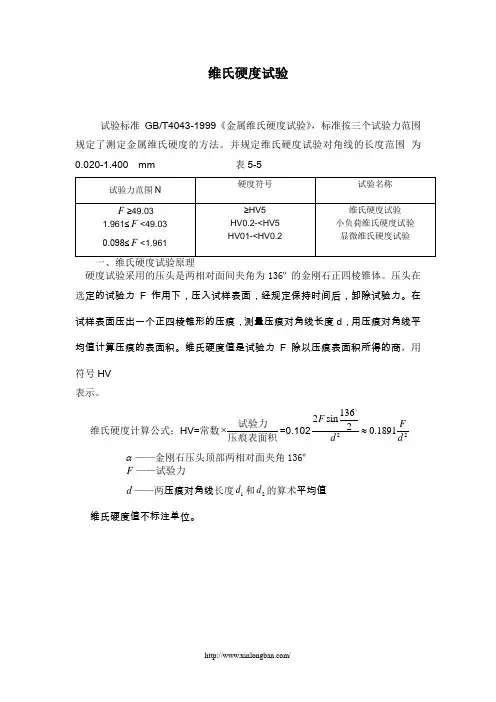

维氏硬度试验试验标准GB/T4043-1999《金属维氏硬度试验》,标准按三个试验力范围规定了测定金属维氏硬度的方法。

并规定维氏硬度试验对角线的长度范围 为0.020-1.400 mm 表5-5硬度试验采用的压头是两相对面间夹角为136º的金刚石正四棱锥体。

压头在选定的试验力F 作用下,压入试样表面,经规定保持时间后,卸除试验力。

在试样表面压出一个正四棱锥形的压痕,测量压痕对角线长度d ,用压痕对角线平均值计算压痕的表面积。

维氏硬度值是试验力F 除以压痕表面积所得的商,用符号HV表示。

维氏硬度计算公式;HV=常数⨯试验力压痕表面积=0.102221362sin 20.1891F F d d ≈ α——金刚石压头顶部两相对面夹角136ºF ——试验力d ——两压痕对角线长度1d 和2d 的算术平均值维氏硬度值不标注单位。

在静态力测定硬度方法中,维氏硬度试验方法是最精确的一种,这种方法测量硬度的范围较宽,可以测定目前所使用的绝大部分金属材料的硬度。

维氏硬度压头采用相对面夹角为136°的金刚石正四棱锥体,是为了在不同试验力条件下获得相同形状的压痕,使各级试验力测定的结果相同。

另外压头136°夹角,在一定范围内其硬度值与布氏硬度值非常接近,特别是布氏硬度试验中采用硬质合金球作压头时,更是如此维氏硬度用HV表示;符号之前为硬度值,符号之后按顺序排列;1.选择的试验力值;2.试验力保持时间(10-15秒不标注)示例; 640HV30/20表示在试验力为294.2N(30Kgf)下保持20秒测定的硬度值勤为640。

560HV1表示在试验力为9.81N(1Kgf)下保持10-15秒测定的硬度值勤为560。

二、试验设备及仪器根据试验力的大小,维氏硬度试验设备可分为维氏硬度计、小载荷维氏硬度计和显微维氏硬度计。

试验设备应满足以下条件:(1)维氏硬度计、小载荷维氏硬度计试验力允许误差不大于±1.0%。

一、实训目的通过本次维氏硬度计实训,掌握维氏硬度计的使用方法,了解维氏硬度测试的基本原理,熟悉不同材料的硬度测试方法,提高实验技能,为今后的生产实践打下基础。

二、实训时间2021年X月X日三、实训地点材料力学实验室四、实训器材1. 维氏硬度计一台2. 钢铁试样若干3. 硬度标尺一套4. 研磨工具一套5. 记录本一本五、实训原理维氏硬度试验是一种非破坏性试验方法,通过测量材料表面压痕的面积来计算硬度值。

当两相对硬的球体以一定压力压入材料表面时,在材料表面形成一定的压痕。

根据压痕的面积和试验力,可以计算出材料的维氏硬度值。

六、实训步骤1. 检查硬度计的完好性,确保设备正常工作。

2. 根据试样材料选择合适的试验力,一般试验力范围为2.94~9.807N。

3. 将试样放置在硬度计的工作台上,确保试样表面平整、干净。

4. 使用硬度标尺调整硬度计的压头位置,使其对准试样表面。

5. 启动硬度计,加压至所选试验力,保持一段时间后释放压力。

6. 观察试样表面形成的压痕,记录压痕对角线长度。

7. 根据对角线长度和试验力,利用硬度标尺计算硬度值。

8. 重复步骤2-7,对同一试样进行多次测试,取平均值作为最终硬度值。

9. 清理试样和硬度计,做好实验记录。

七、实训结果与分析本次实训选取了不同硬度的钢铁试样进行测试,试验力为4.90N。

以下是部分试验结果:试样1:硬度值为327HV试样2:硬度值为436HV试样3:硬度值为545HV通过对比不同试样的硬度值,可以发现硬度值与试样材料性质密切相关。

硬度值越高,材料抵抗塑性变形的能力越强。

八、实训总结通过本次维氏硬度计实训,我掌握了维氏硬度计的使用方法,了解了维氏硬度测试的基本原理。

在实验过程中,我学会了如何选择合适的试验力、调整硬度计的压头位置以及计算硬度值。

同时,我也认识到硬度测试在材料性能评价和产品质量控制中的重要性。

在今后的学习和工作中,我将继续努力提高自己的实验技能,为我国材料科学事业贡献力量。

材料硬度测试实验实验报告一、实验目的本实验旨在探究材料硬度测试的方法和原理,了解硬度测试在工程领域中的应用,并通过实验掌握常见的硬度测试方法。

二、实验原理1. 硬度的定义:材料抵抗外力侵入或划痕的能力。

2. 硬度测试方法:(1)洛氏硬度法:利用钻石锥头对材料进行压痕,根据压痕深度计算出洛氏硬度值。

(2)布氏硬度法:利用钢球对材料进行压痕,根据压痕直径计算出布氏硬度值。

(3)维氏硬度法:利用金刚石锥头对材料进行压痕,根据压痕长度计算出维氏硬度值。

3. 硬度测试仪器:(1)洛氏硬度计(2)布氏硬度计(3)维氏硬度计三、实验步骤1. 准备试样:从不同种类的金属板上切下大小相同的试样。

2. 使用洛氏、布氏、维氏三种不同类型的硬度仪分别测试每个试样的硬度值。

3. 记录每个试样的硬度值,并计算平均值。

四、实验结果1. 试样1:铜板洛氏硬度值:90布氏硬度值:60维氏硬度值:1002. 试样2:铝板洛氏硬度值:70布氏硬度值:45维氏硬度值:803. 试样3:钢板洛氏硬度值:120布氏硬度值:80维氏硬度值:140五、实验分析与讨论1. 不同类型的金属材料具有不同的硬度,铜和铝相对较软,而钢则相对较硬。

2. 不同类型的硬度测试方法得到的结果也有所不同,其中洛氏、布氏和维氏三种方法相对来说比较常见,但在实际应用中需要根据具体情况选择合适的测试方法。

3. 在进行材料选择时,需要考虑其所需的物理特性之一就是其所需的硬度。

因此,了解材料的硬度特性是非常重要的。

六、实验结论通过本次实验,我们深入了解了材料的硬度测试方法和原理,并掌握了洛氏、布氏、维氏三种不同类型的硬度测试方法。

此外,我们还发现不同类型的金属材料具有不同的硬度特性,这对于工程领域中的材料选择和设计具有重要意义。

维氏硬度计的实验原理及用途资料整理:无损检测资源网维氏硬度计以49.03~980.7N的负荷,将相对面夹角为136°的方锥形金刚石压入器压材料表面,保持规定时间后,用测量压痕对角线长度,再按公式来计算硬度的大小。

它适用于较大工件和较深表面层的硬度测定。

维氏硬度尚有小负荷维氏硬度,试验负荷< 1.949.03N,它适用于较薄工件、工具表面或镀层的硬度测定;显微维氏硬度,试验负荷<1.961N,适用于金属箔、极薄表面层的硬度测定。

试验力除以压痕表面积的商就是维氏硬度值。

维氏硬度值计算公式:HV = 常数×试验力/压痕表面积≈0.1891 F/d2 …………式中:HV 维氏硬度符号;F 试验力(单位N);d 压痕两对角线d1、d2的算术平均值(单位mm)。

实用中是根据对角线长度d 通过查表可得到维氏硬度值。

国家标准规定维氏硬度压痕对角线长度范围为0.020~1.400mm。

维氏硬度试验主要用于材料研究和科学试验方面小负荷维氏硬度试验主要用于测试小型精密零件的硬度,表面硬化层硬度和有效硬化层深度,镀层的表面硬度,薄片材料和细线材的硬度,刀刃附近的硬度,牙科材料的硬度等,由于试验力很小,压痕也很小,试样外观和使用性能都可以不受影响。

显微维氏硬主要用于金属学和金相学研究。

用于测定金属组织中各组成相的硬度,用于研究难熔化合物脆性等。

显微维氏硬度计还用于极小或极薄零件的测试,零件厚度可薄至3μm。

广泛应用于测定微小、薄形试件、表面渗镀层等试件的显微硬度和测定玻璃、陶瓷、玛瑙、无损检测资源网人造宝石等较脆而又硬的材料的努氏硬度,是科研机构、工厂及质监部门进行材料研究和检测的理想硬度测试仪器。

适用范围:热处理、碳化、淬火硬化层,表面覆层,钢,有色金属和微小及薄形零件等。

配备努氏压头后能测定玻璃、陶瓷、玛瑙、人造宝石等较脆而又硬材料的努氏硬度。

感谢以下网站对本资料的大力支持:测厚仪 超声波测厚仪 钢板测厚仪 金属测厚仪 管道测厚仪 覆层测厚仪 涂层测厚仪 镀层测厚仪 油漆测厚仪 漆膜测厚仪 锌层测厚仪 防腐层测厚仪 麦考特镀层测厚仪 尼克斯涂层测厚仪 磁感应测厚仪 涡流测厚仪 膜厚测试仪 超声波探伤仪 数字超声波探伤仪 焊缝探伤仪 超声波探伤仪 邵氏硬度计 便携式硬度计 橡胶硬度计 里氏硬度计 轧辊硬度计 巴氏硬度计 韦氏硬度计 w-20韦氏硬度计 模具硬度计 超声波硬度计 洛氏硬度计 金属硬度计 硬度测试仪 布氏硬度计 电火花检测仪 电火花检漏仪 表面粗糙度仪 粗糙度测量仪 粗糙度测试仪 黑白密度计 漆膜划格器 百格刀测试 LED观片灯 光泽度仪 无损检测资源网 无损检测仪器 无损123 膜厚仪 覆层测厚仪 。

维氏硬度实验报告维氏硬度实验报告引言:维氏硬度实验是一种常用的测量材料硬度的方法,广泛应用于材料科学、工程学和地质学等领域。

本实验旨在通过测量材料在受力下的压痕面积,来确定其硬度值,从而了解材料的力学性质和耐磨性能。

本报告将详细介绍实验的步骤、结果分析以及实验中的注意事项。

实验步骤:1. 准备工作:将待测材料样品切割成适当尺寸,保证样品表面光洁度。

同时,准备好维氏硬度计和刻度尺等测量工具。

2. 调整负载:根据材料的硬度范围,选择合适的负载大小。

通常,较硬的材料需要较大的负载。

3. 放置样品:将样品放置在维氏硬度计的台座上,确保样品与台座平行。

4. 施加负载:使用维氏硬度计的压头,缓慢施加负载到样品表面。

注意,负载的施加速度不宜过快,以免影响实验结果。

5. 保持时间:在负载施加到最大值后,保持一定时间,使负载稳定在样品表面。

6. 卸载:缓慢卸载负载,直到完全卸载为止。

7. 观察压痕:使用显微镜观察样品表面的压痕,测量压痕的对角线长度,并记录下来。

结果分析:根据实验所得的压痕对角线长度,可以计算出材料的硬度值。

维氏硬度值的计算公式为:硬度值= 2P/πd(D-d),其中P为施加的负载,d为压痕对角线的平均长度,D为压痕对角线的差值。

通过对多个样品的测试,可以得到材料的平均硬度值。

实验中的注意事项:1. 样品表面应保持光洁,以免影响实验结果。

在实验前,可以使用细砂纸或抛光机对样品进行处理。

2. 施加负载时,要保持负载的稳定,并避免过快施加负载,以免对样品产生额外的应力。

3. 在观察压痕时,应使用高倍显微镜,并选择合适的光源,以确保观察到清晰的压痕形状。

4. 实验过程中,要注意安全操作,避免负载突然脱落或样品碎裂等意外情况的发生。

结论:通过维氏硬度实验,我们可以得到材料的硬度值,从而了解其力学性质和耐磨性能。

硬度值的大小可以反映材料的抗变形能力和耐磨性,对于材料的选择和工程设计具有重要意义。

在实验中,我们需要注意样品的表面处理、负载的施加和观察压痕等方面的操作,以确保实验结果的准确性。

金属维氏硬度试验方法

金属维氏硬度试验方法是一种常用的金属硬度检测方法,可以用来评估金属材料的硬度和强度。

使用的硬度计是一种压头通过力转换机构施加在被测试材料上的工具。

以下是金属维氏硬度试验方法的一般步骤:

1. 准备被测试的金属材料样品,确保表面平整、无油污和杂质。

2. 将硬度计的压头放置在被测样品的表面上。

3. 施加预定的试验力,通常是利用螺旋机构调整压头的力大小。

4. 保持试验力的恒定,查看硬度计上的读数,这个读数表示材料的维氏硬度。

5. 移除压头,检查样品表面是否有痕迹或损坏。

需要注意的是,不同金属材料的硬度范围和测试条件可能会有所不同。

因此,在进行金属维氏硬度试验之前,需要了解材料的硬度范围,并根据具体的要求和规范调整试验力和压头的几何形状。

此外,还有一些相关的试验方法,如洛氏硬度试验和布氏硬度试验,也可以用来评估金属材料的硬度。

不同的试验方法在硬度计的设计和工作原理上可能会有所不同,但基本原理都是通过在样品表面施加力来测量材料的硬度。

金属硬度的测定实验一、实验目的1.了解布氏、洛氏及显微维氏硬度测定的基本原理及应用范围。

2.了解布氏、洛氏及显微维氏硬度试验机及硬度数据的测试方法。

二、实验原理金属的硬度可以认为是金属材料局部表面在接触压力的任用下抵抗塑性变形的一种能力。

硬度值是材料性能的一个重要指标。

试验方法简单、迅速,不需要专门的试样,同时保持试样的完整性,设备也比较简单。

而且对大多数金属材料,硬度值估算出它的抗拉强度。

因此在设计图纸的技术条件中大多规定材料的硬度值。

检验材料或工艺是否合格有时也需用硬度。

所以硬度试验在生产中广泛使用。

硬度测试方法很多,有压入法、弹性回跳法、划痕法。

压入法就是一个很硬的压头以一定的压力压入试样的表面,使金属产生压痕,然后根据压痕的大小来确定硬度值。

压痕越大,则材料越软;反之,则材料越硬。

根据压头类型和几何尺寸等条件的不同,常用的压入法用于测量布氏、洛氏和维氏硬度三种。

弹性回跳法就是将撞销从一定高度落到所试材料的表面上而发生回跳,用测得的撞销回跳的高度来表示硬度。

所测的硬度称为肖氏硬度。

撞销是一只具有尖端的小锥,尖端上常镶有金刚钻。

应用划痕法将棱锥形金刚钻针刻划所试物体的表面而发生划痕,用测得的划痕的深度分十级来表示硬度:滑石(talc)1(硬度最小),石膏(gypsum)2,方解石(calcite)3,萤石(fluorite)4,磷灰石(apatite)5,正长石(feldspar;orthoclase;periclase)6,石英(quartz)7,黄玉(topaz)8,刚玉(corundum)9,金刚石(diamond)10。

用划痕法测得的硬度称为莫氏硬度。

三、布氏硬度(HB )布氏硬度用符号HB 表示。

这种试验方法是把规定直径(10mm 、5mm 、2.5mm )的硬质合金球以一定的试验力压入所测材料的表面(如图1-1所示),保持规定时间后,测量表面压痕直径(如图1-2所示),然后按下式计算硬度:)(222d D D D P F P HBW --==π 式中 HBW-表示用硬质合金球测试时的布氏硬度值;P-载荷(kg );(1kg =9.8N )D-压头钢球直径(mm );d-压痕平均直径(mm );F-压痕面积(mm 2);式中只有d 是变数,故只需要测出压痕直径d ,根据已知D 和P 值就可以计算出HB 值。

维氏硬度计的原理和试验方法维氏硬度计的原理:采用正四棱锥体金刚石压头,在试验力作用下压入试样表面,保持规定时间后,卸除试验力,测量试样表面压痕对角线长度。

试验力除以压痕表面积的商就是维氏硬度值。

维氏硬度值按式(3-1)计算:HV = 常数×试验力/压痕表面积≈0.1891 F/d2…………(3-1)式中:HV ————维氏硬度符号;F ――――试验力,N;d ————压痕两对角线d1、d2的算术平均值,mm实用中是根据对角线长度d通过查表得到维氏硬度值。

国家标准规定维氏硬度压痕对角线长度范围为~1.400mm维氏硬度的表示方法维氏硬度表示为HV,维氏硬度符号HV前面的数值为硬度值,后面为试验力值。

标准的试验保持时间为10~15S。

如果选用的时间超出这一范围,在力值后面还要注上保持时间。

例如:600HV30—表示采用(30kg)的试验力,保持时间10~15S时得到的硬度值为600。

600HV30/20—表示采用(30kg)的试验力,保持时间20S时得到的硬度值为600。

维氏硬度试验的分类和试验力选择维氏硬度试验按试验力大小的不同,细分为三种试验,即:维氏硬度试验、小负荷维氏硬度试验和显微维氏硬度试验。

见表表维氏硬度试验的三种方法维氏硬度试验可选用的试验力值很多,见表表推荐的维氏硬度试验力试验力的选择要根据试样种类、试样厚度和预期的硬度范围而定。

标准规定,试样或试验层的厚度至少为压痕对角线长度的倍。

试验后试样背面不应出现可见的变形痕迹。

维氏硬度试验的优点维氏硬度试验的压痕是正方形,轻廓清晰,对角线测量准确,因此,维氏硬度试验是常用硬度试验方法中精度最高的,同时它的重复性也很好,这一点比布氏硬度计优越。

维氏硬度试验测量范围宽广,可以测量目前工业上所用到的几乎全部金属材料,从很软的材料(几个维氏硬度单位)到很硬的材料(3000个维氏硬度单位)都可测量。

维氏硬度试验最大的优点在于其硬度值与试验力的大小无关,只要是硬度均匀的材料,可以任意选择试验力,其硬度值不变。

金相观察和维氏硬度测试实验报告

金相观察和维氏硬度测试实验是材料科学中常见的实验类型,用于确定物质的组成成

分和物理强度。

本文将介绍本次实验中金相观察和维氏硬度测试实验所使用的实验装置、

材料以及实验步骤,并阐述实验结果。

实验装置包括一个金相显微镜和一台维氏硬度测试仪。

金相显微镜支持透明样品的观察,可用于观察原子、细菌等微小结构。

维氏硬度测试仪是用于测量各种材料硬度的专业

仪器,可以对样品的硬度进行准确检测。

本次实验中使用的材料是一块钢铁,用作维氏硬度测试的样品。

实验步骤是首先将钢

铁放入金相显微镜下进行观察,观察它的组成成分;接着,将钢铁放入维氏硬度测试仪中,测定它的硬度;最后,对测量结果进行准确的分析。

实验结果表明,该钢铁的组成主要是碳、铬、铁以及其他少量的微量元素。

经维氏硬

度测试后,发现该钢铁的硬度较高,测得的HRC值约为50以上。

结论是,从金相观察和维氏硬度测试实验结果可以看出,该钢铁具有较高的硬度,适

用于制造更坚固的部件。

总之,金相观察和维氏硬度测试实验能够全面地分析材料,了解其组成成分和物理强度,并为后续制造和使用及失效分析等提供重要依据和实验数据。