机械加工检验基本知识~57616

- 格式:ppt

- 大小:2.69 MB

- 文档页数:61

机械加工常用测量器具和使用知识(总9页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--机械加工常用测量器具和使用知识根据“测量器具的选择原则”,选用适当的测量器具进行测量。

测量器具的计量工作应遵循测量器具的保养、检修、鉴定计划,确保所用量检具精度、灵敏度、准确度。

测量器具的正确使用方法,请参照使用说明书或相关参考资料,轻拿轻放、保持清洁、防锈、防振,合理存放保管。

一、平板1、钢制平板一般用于冷作放样或样板修整;铸铁平板除具有钢制平板用途外,经压砂后可作研磨工具;大理石平板不须涂防锈油脂,且受温度影响较小,但湿度高时易变形。

2、 0、1、2级平板一般作检验用,3级平板一般作划线用。

3、平板安放平稳,一般用三个支承点调整水平面。

大平板增加的支承点须垫平垫稳,但不可破坏水平,且受力须均匀,以减少自重受形。

4、平板应避免因局部使用过频繁而磨损过多,使用中避免热源的影响和酸碱的腐蚀。

5、平板不宜承受冲击、重压、或长时间堆放物品。

二、样板直尺和平尺1、样板直尺使用时不得碰撞,应确保棱边的完整性,手握持绝热板部分,避免温度影响响精度和产生锈蚀。

2、测量前,应检查尺的测量面不得有划痕、碰伤、锈蚀等缺陷。

表面应清洁光亮。

3、平尺工作面不应有蚀蚀、斑痕、鳞片、凹坑、裂缝以及其他缺陷。

平尺应无磁性。

4、一般应按不同要求选用不同精度的平尺。

三、直角尺1、 00级和0级直度角尺一般用于检验精密量具;1级用于检验精密工件;2级用于检验一般工件。

2、使用前,应先检查各工作面和边缘是否被碰伤。

角尺的长边的左、右面和短边的上、下面都是工件面(即内外直角)。

将直尺工作面和被检工作面擦净。

3、使用时,将直度角尺靠放在被测工件的工作面上,用光隙法鉴别工件的角度是否正确。

注意轻拿、轻靠、轻放,防止变曲变形。

4、为求精确测量结果,可将直度角尺翻转180度再测量一次,取二次读数算术平均值为其测量结果,可消除角尺本身的偏差。

机械加工检验标准及方法一. 目的:二. 范围:三. 规范性引用文件四. 尺寸检验原则1.基本原则:2.最小变形原则:3.最短尺寸链原则:4.封闭原则:5.基准统一原则:6.其他规定五. 检验对环境的要求1.温度2.湿度3.清洁度4.振动5.电压六. 外观检验1.检验方法2.检验目距3.检测光源4.检测时间5.倒角、倒圆6.批锋、毛刺7.伤痕8.刀纹、振纹9.凹坑、凸起、缺料、多料、台阶10.污渍11.砂孔、杂物、裂纹12.防护包装七. 表面粗糙度的检验1.基本要求2.检验方法:3.测量方向4.测量部位5.取样长度八. 线性尺寸和角度尺寸公差要求1.基本要求2 线性尺寸未注公差九.形状和位置公差的检验1.基本要求3.检测方法十.螺纹的检验1.使用螺纹量规检验螺纹制件2.单项检验十一.外协加工件的检验规定1.来料检验2. 成品检验计划十二.判定规则附注:1.泰勒原则一. 目的:为了明确公司金属切削加工检验标准,使检验作业有所遵循,特制定本标准。

二. 范围:本标准适用于切削加工(包括外协、制程、出货过程)各检验特性的检验。

在本标准中,切削加工指的是:车削加工、铣削加工、磨削加工、镗削加工、刨削加工、孔加工、拉削加工和钳工作业等。

本标准规定了尺寸检验的基本原则、对环境的要求、外观检验标准、线性尺寸公差要求、形位公差要求、表面粗糙度的检验、螺纹的检验和判定准则。

注:本标准不适用于铸造、锻造、钣金、冲压、焊接加工后的检验,其检验标准另行制定。

本标准不拟对长度、角度、锥度的测量方法进行描述,可参看相关技术手册;形位公差的测量可参看GB/T1958-1980;齿轮、蜗杆的检验可参看相关技术手册。

三. 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

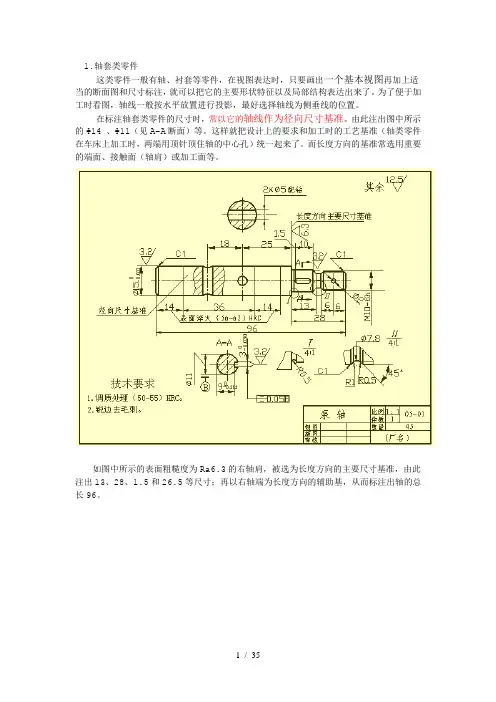

这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

由此注出图中所示的Ф14 、Ф11(见A-A断面)等。

这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。

而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。

如图中所示的表面粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。

这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。

如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。

这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。

对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T,采用剖面比较合适。

在标注叉架类零件的尺寸时,通常选用安装基面或零件的对称面作为尺寸基准。

尺寸标注方法参见图。

一般来说,这类零件的形状、结构比前面三类零件复杂,而且加工位置的变化更多。

机加工的检验,一般需要注重两个方面,第一是检验程序,第二是检验手段。

一、检验程序包含了检验流程、和相关的规定、制度、标准等等。

通俗地讲,检验流程就是产品在生产过程中检验从何介入,如何介入。

比如首检、自检、互检和专职检等等。

当然这和公司的管理制度有关,但作为一个负责任的检验人员要有自己的看法和思路,这一点相当重要。

二、所谓检验手段,就是用检什么?怎样检?有什么标准的问题。

机加工的检验,一般是以机械图纸为检验的依据,通过检验仪器、量具来判定产品是否合格。

比较传统的机加工检验仪器、量具有:千分尺、百分表、游标卡、平板、直尺、水平仪及各种塞规、环规等等。

比较现代化的机加工检验仪器、量具有:光学准直仪、投影仪、三维测量仪、经纬仪、镭射检测仪等等。

一个合格的机械产品检验员,至少要掌握检验本单位产品必须掌握的检验仪器和量具。

那么如何对产品的质量进行判别和分类呢?一般机加工产品可以分为:优质品、合格品、不合格品。

其中不合格品又可以分为:合用品和废品两种。

优质品——所有尺寸要素、形位公差要素完全符合图纸要求,不会留有毛刺、锋口,外表看上去就不一样。

此乃优质品。

合格品——所有尺寸要素、形位公差要素完全符合图纸要求,但偶尔会有一点毛刺等小毛病,外表没有优质品漂亮。

不合格品——有一条或一条以上的尺寸要素或形位公差要素不符合图纸要求。

合用品——有一条或一条以上的尺寸要素或形位公差要素不符合图纸要求,但经过修改可以满足使用要求。

废品——无法修改,或即使修改后也无法使用。

这里的“合用品”可能较难理解,我举例说明:例:某工件,图纸上有10个孔,某人加工时看错了钻了11个孔,但多余的一个孔不会对工件的强钢度和功能产生任何影响,也不影响使用。

问:它属于什么类别?答:因为它与图纸不符,所以它是不合格品,但它不影响使用可以申请当合用品处理。

这里要注意一个问题:合用品的判别一般要经过质检部主管(也有的企业是质量总监、或该项目的项目工程师)认可,不是你说合用就合用的。

机械加工工艺基础知识点0总体要求掌握常用量具的正确使用、维护及保养,了解机械零件几何精度的国家标准,理解极限与配合、形状和位置公差的含义及标注方法;金属切削和刀具的一般知识、常用夹具知识;能正确选用常用金属材料,了解一般机械加工的工艺路线与热处理工序。

一、机械零件的精度1.了解极限与配合的术语、定义和相关标准。

理解配合制、公差等级及配合种类。

掌握极限尺寸、偏差、公差的简单计算和配合性质的判断。

1.1基本术语:尺寸、基本尺寸、实际尺寸、极限尺寸、尺寸偏差、上偏差、下偏差、(尺寸)公差、标准公差及等级(20个公差等级,IT01精度最高;IT18最低)、公差带位置(基本偏差,了解孔、轴各28个基本偏差代号)。

1.2配合制:(1)基孔制、基轴制;配合制选用;会区分孔、轴基本偏差代号。

(2)了解配合制的选用方法。

(3)配合类型:间隙、过渡、过盈配合(4)会根据给定的孔、轴配合制或尺寸公差带,判断配合类型。

1.3公差与配合的标注(1)零件尺寸标注(2)配合尺寸标注2.了解形状、位置公差、表面粗糙度的基本概念。

理解形位公差及公差带。

2.1几何公差概念:1)形状公差:直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度。

2)位置公差:位置度、同心度、同轴度。

作用:控制形状、位置、方向误差。

3)方向公差:平行度、垂直度、倾斜度、线轮廓度、面轮廓度。

4)跳动公差:圆跳动、全跳动。

2.2几何公差带:1)几何公差带2)几何公差形状3)识读3.正确选择和熟练使用常用通用量具(如钢直尺、游标卡尺、千分尺、量缸表、直角尺、刀口尺、万能角尺等)及专用量具(如螺纹规、平面样板等),并能对零件进行准确测量。

3.1常用量具:(1)种类:钢直尺、游标卡尺、千分尺、量缸表、直角尺、刀口尺、万能角尺。

(2)识读:刻度,示值大小判断。

(3)调整与使用及注意事项:校对零点,测量力控制。

3.2专用量具:(1)种类:螺纹规、平面角度样板。

(2)调整与使用及注意事项3.3量具的保养(1)使用前擦拭干净(2)精密量具不能量毛坯或运动着的工伯(3)用力适度,不测高温工件(4)摆放,不能当工具使用(5)干量具清理(6)量具使用后,擦洗干净涂清洁防锈油并放入专用的量具盒内。

机加工件检验标准机加工件是机械制造中常见的零部件,其质量直接影响着整个机械设备的性能和可靠性。

因此,对机加工件的检验标准显得尤为重要。

本文将从机加工件检验的目的、方法和标准三个方面进行探讨。

首先,机加工件检验的目的是为了保证产品质量、满足设计要求、保障使用安全。

在机加工件的生产过程中,通过检验可以及时发现生产过程中的问题,保证产品的质量稳定性;同时,检验也可以确保产品满足设计要求,保障产品的使用性能;最重要的是,检验可以排除产品中的缺陷,保障产品的使用安全,避免因质量问题导致的事故发生。

其次,机加工件的检验方法主要包括外观检查、尺寸测量、材料成分分析、力学性能测试等。

其中,外观检查是最直观的检验方法,通过目视或辅助工具观察产品表面的缺陷、变形、氧化等情况;尺寸测量则是通过测量工具对产品的尺寸进行精确测量,确保尺寸符合设计要求;材料成分分析和力学性能测试则是通过化学分析和实验测试的方式来检验产品的材料成分和力学性能是否符合要求。

最后,机加工件的检验标准主要包括国家标准、行业标准和企业标准。

国家标准是由国家相关部门制定的,具有强制性;行业标准是由行业协会或组织制定的,具有一定的约束力;企业标准则是由企业根据自身生产情况和技术水平制定的,具有一定的灵活性。

在实际生产中,应当严格按照相关标准进行检验,确保产品的质量符合要求。

综上所述,机加工件的检验标准对于保证产品质量、满足设计要求、保障使用安全具有重要意义。

通过科学合理的检验方法和严格执行的检验标准,可以有效地提高产品质量,保障产品的可靠性和安全性,促进机械制造产业的健康发展。

希望各生产企业和相关部门能够重视机加工件的检验工作,确保产品质量,为行业发展做出贡献。