2011版化工设计第四章能量衡算

- 格式:ppt

- 大小:541.00 KB

- 文档页数:53

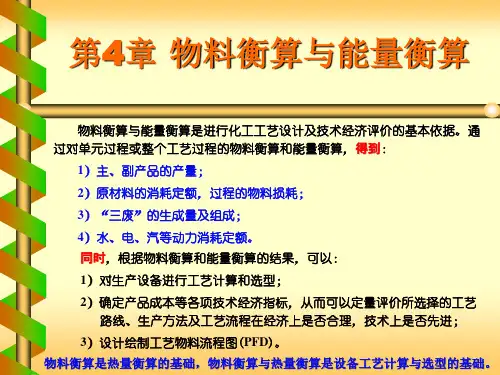

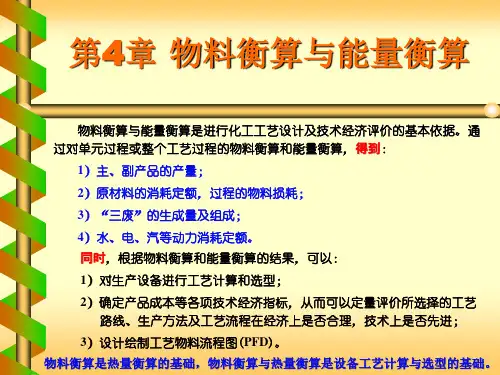

化工设计物料衡算与能量衡算1. 引言在化工工程领域,进行物料衡算和能量衡算是设计过程中必不可少的一部分。

物料衡算和能量衡算的准确性对于化工工程的安全运行和高效生产至关重要。

本文将介绍化工设计中的物料衡算和能量衡算的基本原理和方法。

2. 物料衡算2.1 物料平衡原理物料平衡是化工设计中的一项基本工作,它基于质量守恒定律和能量守恒定律。

物料平衡的目的是确定进料、出料和中间流程中物料的流量和组成。

物料平衡的计算可以用以下公式表示:$$ \\text{进料量} = \\text{出料量} + \\sum\\text{反应物料量} + \\sum \\text{中间流程物料量} $$2.2 物料平衡计算步骤进行物料平衡计算时,需要按照以下步骤进行:1.确定系统边界:将化工系统划分为进料、出料和中间流程三个部分,并确定它们之间的物料流动关系。

2.收集物料数据:收集进料和出料的物料流量和组成数据,以及反应物料和中间流程物料的数据。

3.建立物料平衡方程:根据物料平衡原理,建立物料平衡方程。

4.解方程:根据已知数据和已建立的物料平衡方程,解方程求解未知量。

5.检查计算结果:检查计算结果是否符合物料平衡原理,如有差异则进一步分析和调整。

2.3 物料平衡实例分析下面以酯化反应过程为例,进行物料平衡计算。

2.3.1 系统边界划分将酯化反应系统划分为进料、出料和中间流程三部分。

进料包括酸和醇,出料为酯。

中间流程包括未反应的酸和醇。

2.3.2 物料数据收集收集进料和出料的物料流量和组成数据,以及反应物料和中间流程物料的数据。

假设进料中的酸的流量为100 kg/h,醇的流量为50 kg/h,反应物料中未反应的酸的流量为10 kg/h,未反应的醇的流量为5 kg/h。

2.3.3 建立物料平衡方程根据物料平衡原理,建立物料平衡方程。

酸的平衡方程:100 kg/h = 10 kg/h + 出料量醇的平衡方程:50 kg/h = 5 kg/h + 出料量2.3.4 解方程根据已知数据和已建立的物料平衡方程,解方程求解未知量。

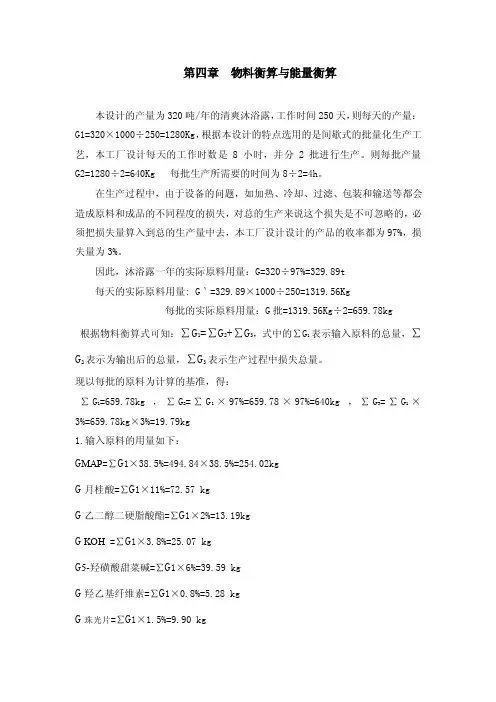

第四章物料衡算与能量衡算本设计的产量为320吨/年的清爽沐浴露,工作时间250天,则每天的产量:G1=320×1000÷250=1280Kg,根据本设计的特点选用的是间歇式的批量化生产工艺,本工厂设计每天的工作时数是8小时,并分2批进行生产。

则每批产量G2=1280÷2=640Kg 每批生产所需要的时间为8÷2=4h。

在生产过程中,由于设备的问题,如加热、冷却、过滤、包装和输送等都会造成原料和成品的不同程度的损失,对总的生产来说这个损失是不可忽略的,必须把损失量算入到总的生产量中去,本工厂设计设计的产品的收率都为97%,损失量为3%。

因此,沐浴露一年的实际原料用量:G=320÷97%=329.89t每天的实际原料用量: G‵=329.89×1000÷250=1319.56Kg每批的实际原料用量:G批=1319.56Kg÷2=659.78kg根据物料衡算式可知:∑G1=∑G2+∑G3,式中的∑G1表示输入原料的总量,∑G2表示为输出后的总量,∑G3表示生产过程中损失总量。

现以每批的原料为计算的基准,得:∑G1=659.78kg ,∑G2=∑G1×97%=659.78×97%=640kg ,∑G3=∑G1×3%=659.78kg×3%=19.79kg1.输入原料的用量如下:G MAP=∑G1×38.5%=494.84×38.5%=254.02kgG月桂酸=∑G1×11%=72.57 kgG乙二醇二硬脂酸酯=∑G1×2%=13.19kgG KOH =∑G1×3.8%=25.07 kgG5-羟磺酸甜菜碱=∑G1×6%=39.59 kgG羟乙基纤维素=∑G1×0.8%=5.28 kgG珠光片=∑G1×1.5%=9.90 kgG EDTA-2Na=∑G1×0.1%=0.66 kgG凯松=∑G1×0.1%=0.66kgG香精=∑G1×0.3%=1.98 kgG柠檬酸=∑G1×0.1%=0.66kgG M550=∑G1×1.6%=10.56 kgG薄荷脑=∑G1×0.5%=3.30kgG 水=∑G1×66.3%=437.43kg2.输出原料用量如下G MAP=∑G2×38.5%=640×38.5%=246.4kg G月桂酸=∑G2×11%=70.4 kgG乙二醇二硬脂酸酯=∑G2×2%=12.8kgG KOH =∑G2×3.8%=24.32kgG5-羟磺酸甜菜碱=∑G2×6%=38.4 kgG羟乙基纤维素=∑G2×0.8%=5.12kgG珠光片=∑G2×1.5%=9.6kgG EDTA-2Na=∑G2×0.1%=0.64 kgG凯松=∑G2×0.1%=0.64kgG香精=∑G2×0.3%=1.92 kgG柠檬酸=∑G2×0.1%=0.64kgG M550=∑G2×1.6%=10.24 kgG薄荷脑=∑G2×0.5%=3.5 kgG 水=∑G2×66.3%=424.32kg3. 由以上的数据可得沐浴露生产的物料衡算表如下:能量衡算已知能量衡算式如下:∑Q入=∑Q出+∑Q设备式中∑Q入表示物料进入时带入反应釜的热量,∑Q出表示物料带出时热量,∑Q设备表示设备带出的热量。

化工设计物料和能量衡算1. 引言化工设计中的物料和能量衡算是一个关键的步骤,它涉及到化工工艺过程中物料的数量和能量的转化。

在化工过程中,物料进出口的计算和能量的平衡是确保工艺过程运行稳定和效果良好的重要因素。

本文将介绍化工设计中物料和能量衡算的基本原理和方法,并通过实例来说明。

2. 物料衡算物料衡算是指在化工过程中对物料质量和流量进行计算的过程。

它的目的是确定原料的消耗量、产物的产量和中间物的转化量,从而满足工艺过程的要求。

在物料衡算中,我们需要考虑以下几个方面:2.1 原料消耗量计算原料消耗量计算是衡算中的一个重要环节。

通常,化工工艺过程中会使用多种原料,而这些原料的消耗量会直接影响到产品的产量和质量。

原料消耗量的计算需要考虑原料的化学组成、反应的摩尔比以及反应的转化率等因素。

通过这些数据,我们可以对原料的消耗量进行准确的计算。

2.2 产物产量计算产物产量计算是另一个重要的衡算环节。

在化工过程中,我们通常希望得到高产量的产品。

产物产量的计算需要考虑反应的转化率以及反应过程中的损耗和副产物的生成等因素。

通过对这些因素的分析和计算,我们可以确定最终产品的产量,并优化工艺过程以提高产量。

2.3 中间物转化量计算中间物转化量计算是指在化工过程中,各种中间产物的转化量的计算。

中间产物是指在反应过程中生成的但不是最终产品的化合物。

中间物转化量的计算需要考虑反应的转化率以及反应过程中中间物的生成和消耗等因素。

通过对这些因素的计算,我们可以确定各个中间物的转化量,从而优化工艺过程。

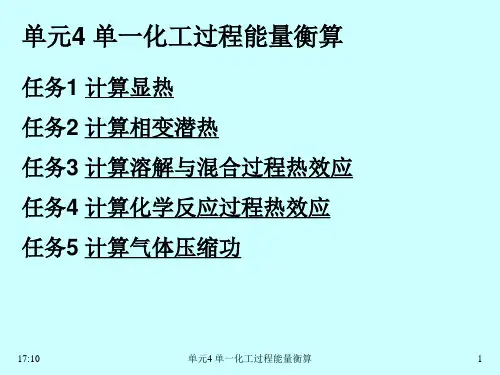

3. 能量衡算能量衡算是指化工工艺过程中能量的转化和平衡的计算。

能量衡算的目的是确定工艺过程中的能量损失和能量转化效率,以提高工艺过程的能源利用效率和减少能源的消耗。

在能量衡算中,我们需要考虑以下几个方面:3.1 能量输入输出计算能量输入输出计算是能量衡算的一个基本环节。

在化工过程中,能量的输入通常是燃料或电能,而能量的输出包括产品的热能和工艺过程中的损耗。

化工设计物料衡算和热量衡算化工设计物料衡算和热量衡算是化工工程设计中非常重要的内容。

物料衡算是指在化工工程中对物料的流动进行计算和衡量的过程,而热量衡算则是指对化工工程中的热量流动进行计算和衡量的过程。

下面将详细介绍这两个内容。

首先,物料衡算是化工工程设计中的一个必不可少的环节。

物料衡算要基于反应的化学反应原理或工艺流程,计算出物料的各项数据,如流量、摩尔质量、摩尔仓数等。

具体的衡算步骤包括:确定物料的基本特性,如摩尔质量、密度等;确定物料的流动量和流速;根据反应方程式和反应器的驱动力,计算出反应速率;进一步计算出反应器的物料应用时间(HRT),以衡量物料在反应器中的停留时间。

物料衡算的目的是为了选择合适的设备和工艺流程,以确保化工工程的安全运行。

通过物料衡算,可以计算出物料在不同设备中的流速和停留时间,从而判断是否需要增加搅拌装置或延长反应器的体积等改进措施。

此外,物料衡算还能帮助设计人员确定各种物料转移设备的大小和形式,以满足工艺流程的需求。

其次,热量衡算是物料衡算的重要组成部分,也是化工工程中的关键环节。

热量衡算要根据物料的热力学特性及其运动过程,计算出热量的流动和传递。

具体的衡算步骤包括:测定物料的初始和终止温度;计算物料的比热容和比焓;计算物料在设备中的热量传递和损失;计算过程中发生的温度变化和热量变化;计算设备的热损失和热水平;最终评估设备的热效率。

热量衡算的目的是为了保证化工工程的热平衡和能量效率。

通过热量衡算,可以计算出各个设备和工艺过程的热量损失和热交换,从而判断是否需要增加散热装置或回收热量等改进措施。

此外,热量衡算还能帮助设计人员确定各种热交换设备的大小和形式,以满足工艺流程的需求。

总结来说,物料衡算和热量衡算是化工工程设计中非常重要的内容。

物料衡算可以帮助设计人员选择合适的设备和工艺流程,确保化工工程的安全运行;热量衡算则可以保证化工工程的热平衡和能量效率。

通过物料衡算和热量衡算,设计人员可以更好地优化工艺流程,提高化工工程的效率和经济性。