ansys基于动态子模型分析的机械结构裂纹诊断方法研究

- 格式:pdf

- 大小:442.05 KB

- 文档页数:15

基于ANSYS的断裂参数的计算1 引言断裂事故在重型机械中是比较常见的,我国每年因断裂造成的损失十分巨大。

一方面,由于传统的设计是以完整构件的静强度和疲劳强度为依据,并给以较大的安全系数,但是含裂纹在役设备还是常有断裂事故发生。

另一方面,对于一些关键设备,缺乏对不完整构件剩余强度的估算,让其提前退役,从而造成了不必要的浪费。

因此,有必要对含裂纹构件的断裂参量进行评定,如应力强度因了和J积分。

确定应力强度因了的方法较多,典型的有解析法、边界配位法、有限单元法等。

对于工程上常见的受复杂载荷并包含不规则裂纹的构件,数值模拟分析是解决这些复杂问题的最有效方法。

本文以某一锻件中取出的一维断裂试样为计算模型,介绍了利用有限元软件ANSYS计算应力强度因子。

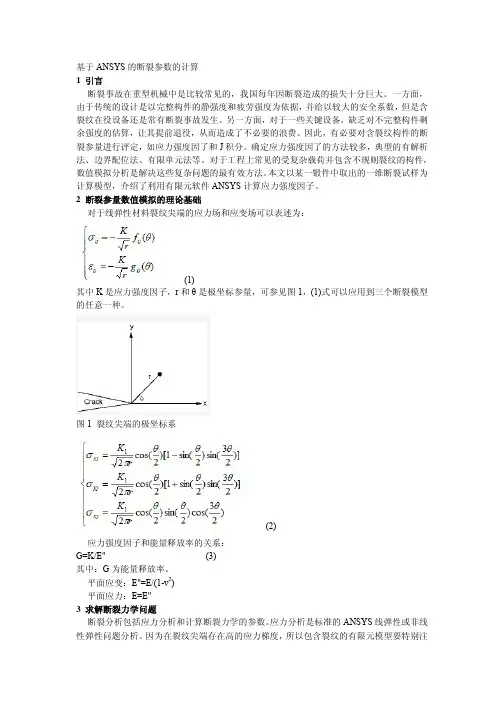

2 断裂参量数值模拟的理论基础对于线弹性材料裂纹尖端的应力场和应变场可以表述为:(1)其中K是应力强度因子,r和θ是极坐标参量,可参见图1,(1)式可以应用到三个断裂模型的任意一种。

图1 裂纹尖端的极坐标系(2)应力强度因子和能量释放率的关系:G=K/E" (3)其中:G为能量释放率。

平面应变:E"=E/(1-v2)平面应力:E=E"3 求解断裂力学问题断裂分析包括应力分析和计算断裂力学的参数。

应力分析是标准的ANSYS线弹性或非线性弹性问题分析。

因为在裂纹尖端存在高的应力梯度,所以包含裂纹的有限元模型要特别注意存在裂纹的区域。

如图2所示,图中给出了二维和三维裂纹的术语和表示方法。

图2 二维和三维裂纹的结构示意图3.1 裂纹尖端区域的建模裂纹尖端的应力和变形场通常具有很高的梯度值。

场值得精确度取决于材料,几何和其他因素。

为了捕获到迅速变化的应力和变形场,在裂纹尖端区域需要网格细化。

对于线弹性问题,裂纹尖端附近的位移场与成正比,其中r是到裂纹尖端的距离。

在裂纹尖端应力和应变是奇异的,并且随1/变化而变化。

为了产生裂纹尖端应力和应变的奇异性,裂纹尖端的划分网格应该具有以下特征:·裂纹面一定要是一致的。

探析ANSYS软件在机械结构分析中的应用摘要:随着我国经济与社会的快速发展和不断变化,越来越多的工程实践过程中采用ANSYS软件作为常用的分析工具,计算机软件开发技术的发展促进了ANSYS软件的广泛应用。

ANSYS软件是当前世界范围内使用最为广泛的一种大型通用的有限元分析软件,可以实现与多种计算机辅助设计软件进行接口,并共享和交换相互之间的数据信息,在机械结构中的应用范围越来越广阔,已经涵盖了核工业、石油化工业、航天航空以及各类机械制造型领域,不断发挥着其强大的功能作用。

本文讲述了ANSYS软件计算分析的原理,对基于ANSYS软件的机械结构进行了分析,并讨论了ANSYS在机械结构分析中的应用。

关键词:ANSYS软件;机械结构分析;应用引言:ANSYS软件在机械结构中的应用越来越广泛,是因为它具有强大的功能,集结构、流体、电场、磁场和声场于一身的大型通用有限元分析软件,在实际的应用过程中,我们会遇到各种各样的实际问题,而有些问题是无法通过人工的分析得到具体的解决方案,并且难以在短时间内进行经验的总结。

而通过ANSYS软件进行建模,然后仿真计算,通过软件分析得出的图形,我们可以直观的得到解决问题的理论依据和经验总结。

一、ANSYS软件计算分析的原理通过对被分析实体的仿真,得到一个虚拟的模型之后,再对这个整体进行拆分,分出有限个相互独立但是又有关联的单元。

将完整个体看作是在节点处相关联的一组单元的集合体,然后再通过软件对进行节点之间进行关联函数的编写,将自由的单个个体链接起来,再次形成一个新的整体。

这个步骤完成之后,可以独立的对单元进行分析,然后汇总所有单元的力学、几何结果,得到整个问题的模拟解决方案。

然后对抽象的函数结果进行解读,就可以完整的得到整个问题的实际解决方案。

二、基于ANSYS软件的机械结构分析计算机辅助设计,即AutoCAD,利用计算机及其图形设备帮助设计人员进行设计工作,可以很简单按照各部分的大小、模式进行绘图,最终依据准确的命令完成机械结构分析。

基于ANSYS的机械结构强度分析与优化研究随着现代工程需求的不断增长,对机械结构强度和可靠性的要求也越来越高。

为了满足这一需求,研究人员广泛使用ANSYS软件来进行机械结构的强度分析与优化研究。

本文将介绍基于ANSYS的机械结构强度分析与优化的研究方法和技巧。

一、研究背景和意义机械结构的强度分析是评估其工作状态下可承受的载荷和变形的能力,是确保机械结构安全可靠运行的基础。

而优化设计则是在满足安全性的前提下,设计出更加轻量化和高效的结构,以降低成本和提高性能。

因此,基于ANSYS的机械结构强度分析与优化研究对于工程领域具有重要的意义。

二、ANSYS软件介绍ANSYS是一款广泛应用于工程计算领域的有限元法软件。

它可以模拟和分析各种不同材料和结构类型的力学行为,并提供详细的应力、应变和变形等信息。

利用ANSYS软件,可以进行静力学分析、动力学分析、疲劳分析等多种工程分析。

三、机械结构强度分析流程1. 几何建模:使用ANSYS提供的建模工具,创建机械结构的几何模型。

可以通过绘图、导入CAD文件等方式完成。

2. 材料属性定义:根据实际情况,设置机械结构材料的机械性能参数,包括弹性模量、泊松比、屈服强度等。

3. 网格划分:将几何模型划分成有限元网格,需要注意网格密度和质量的合理选择,以提高计算结果的精度和准确性。

4. 载荷和边界条件定义:根据实际工况对机械结构施加载荷和边界条件。

可以设置静载荷、动载荷、温度载荷等。

5. 强度分析:运行ANSYS计算求解器,进行机械结构的强度分析。

可以获得应力、应变、变形等结果,以评估结构的强度和可靠性。

6. 结果后处理:通过ANSYS的后处理工具,对计算结果进行可视化和分析。

可以生成应力云图、应变曲线等,为结构优化提供依据。

四、机械结构优化方法1. 参数优化:通过改变机械结构的设计参数,如材料厚度、连接方式等,以满足给定的约束条件和性能要求。

2. 拓扑优化:在事先给定的设计空间中,通过修改结构的拓扑形状来实现结构的优化设计。

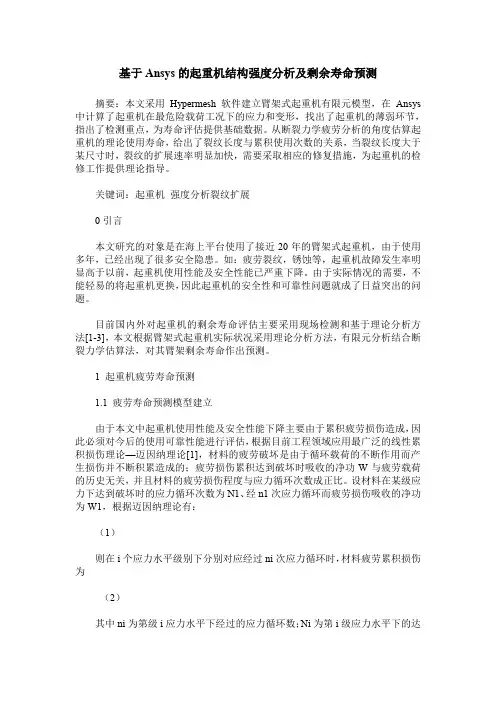

基于Ansys的起重机结构强度分析及剩余寿命预测摘要:本文采用Hypermesh软件建立臂架式起重机有限元模型,在Ansys 中计算了起重机在最危险载荷工况下的应力和变形,找出了起重机的薄弱环节,指出了检测重点,为寿命评估提供基础数据。

从断裂力学疲劳分析的角度估算起重机的理论使用寿命,给出了裂纹长度与累积使用次数的关系,当裂纹长度大于某尺寸时,裂纹的扩展速率明显加快,需要采取相应的修复措施,为起重机的检修工作提供理论指导。

关键词:起重机强度分析裂纹扩展0引言本文研究的对象是在海上平台使用了接近20年的臂架式起重机,由于使用多年,已经出现了很多安全隐患。

如:疲劳裂纹,锈蚀等,起重机故障发生率明显高于以前,起重机使用性能及安全性能已严重下降。

由于实际情况的需要,不能轻易的将起重机更换,因此起重机的安全性和可靠性问题就成了日益突出的问题。

目前国内外对起重机的剩余寿命评估主要采用现场检测和基于理论分析方法[1-3],本文根据臂架式起重机实际状况采用理论分析方法,有限元分析结合断裂力学估算法,对其臂架剩余寿命作出预测。

1 起重机疲劳寿命预测1.1 疲劳寿命预测模型建立由于本文中起重机使用性能及安全性能下降主要由于累积疲劳损伤造成,因此必须对今后的使用可靠性能进行评估,根据目前工程领域应用最广泛的线性累积损伤理论—迈因纳理论[1],材料的疲劳破坏是由于循环载荷的不断作用而产生损伤并不断积累造成的;疲劳损伤累积达到破坏时吸收的净功W与疲劳载荷的历史无关,并且材料的疲劳损伤程度与应力循环次数成正比。

设材料在某级应力下达到破坏时的应力循环次数为N1、经n1次应力循环而疲劳损伤吸收的净功为W1,根据迈因纳理论有:(1)则在i个应力水平级别下分别对应经过ni次应力循环时,材料疲劳累积损伤为(2)其中ni为第级i应力水平下经过的应力循环数;Ni为第i级应力水平下的达到破坏时的应力循环数。

当D值等于1 时,认为被评估对象开始破坏。

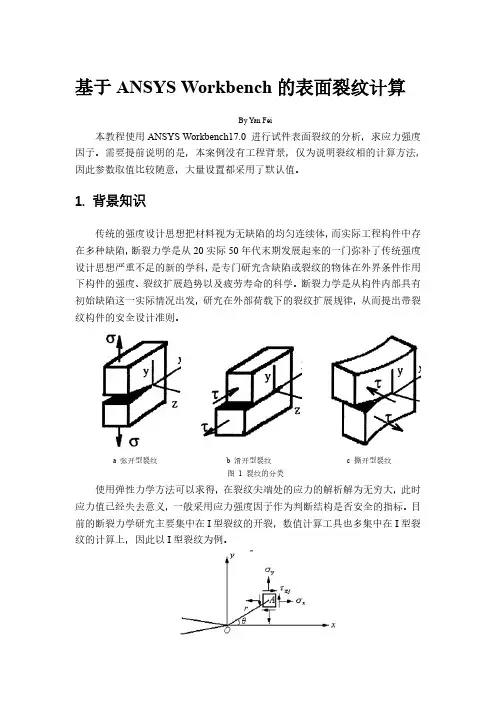

基于ANSYS Workbench的表面裂纹计算By Yan Fei本教程使用ANSYS Workbench17.0 进行试件表面裂纹的分析,求应力强度因子。

需要提前说明的是,本案例没有工程背景,仅为说明裂纹相的计算方法,因此参数取值比较随意,大量设置都采用了默认值。

1.背景知识传统的强度设计思想把材料视为无缺陷的均匀连续体,而实际工程构件中存在多种缺陷,断裂力学是从20实际50年代末期发展起来的一门弥补了传统强度设计思想严重不足的新的学科,是专门研究含缺陷或裂纹的物体在外界条件作用下构件的强度、裂纹扩展趋势以及疲劳寿命的科学。

断裂力学是从构件内部具有初始缺陷这一实际情况出发,研究在外部荷载下的裂纹扩展规律,从而提出带裂纹构件的安全设计准则。

a 张开型裂纹b 滑开型裂纹c 撕开型裂纹图 1 裂纹的分类使用弹性力学方法可以求得,在裂纹尖端处的应力的解析解为无穷大,此时应力值已经失去意义,一般采用应力强度因子作为判断结构是否安全的指标。

目前的断裂力学研究主要集中在I型裂纹的开裂,数值计算工具也多集中在I型裂纹的计算上,因此以I型裂纹为例。

图2 裂纹尖端坐标系含有裂纹的无限大平板的I 型裂纹尖端附近的应力为:)(23cos 2sin 223sin 2sin 12cos 223sin 2sin 12cos 20ⅠⅠⅠr O r K rK rK xy y x +⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫=⎪⎭⎫ ⎝⎛+=⎪⎭⎫ ⎝⎛−=θθπτθθθπσθθθπσ其中,K Ⅰ叫Ⅰ型裂纹的应力强度因子。

2. ANSYS Workbench 裂纹分析2.1. 分析模型的建立1 建立一个静力分析步,材料使用默认,需要说明的是,现有计算技术下,断裂力学计算一般都采用线弹性材料,考虑到断裂中塑性区一般都不大,线弹性的假设还是可以接受的。

图3 分析步设置2 建立几何模型,本案例使用spaceclaim 建立几何模型。

图4 试件平面图图5 试件立体图3 分网格,必须采用四面体网格。

用ANSYS作裂纹走向预测的计算技巧ANSYS是一个广泛应用于工程领域的有限元分析软件,用于模拟和解决各种工程问题。

在裂纹走向预测方面,ANSYS提供了多种功能和技巧。

本篇文章将介绍ANSYS在裂纹走向预测方面的计算技巧,并提供一些实用的方法和建议。

以下是一些值得关注的关键步骤和技巧:1.建立准确的模型:在进行裂纹走向预测之前,需要建立一个符合实际情况的准确模型。

模型的准确性对于预测结果的准确性至关重要。

在建模过程中,需要考虑材料的性质、裂纹的大小和方向以及与裂纹配合的部件的几何形状。

2.材料参数的输入:ANSYS提供了材料数据库,可以选择标准材料参数。

然而,在一些情况下,需要自定义材料参数。

这涉及到材料的宏观和微观力学性质。

这些材料参数包括弹性模量、屈服强度、破坏韧性等。

正确输入材料参数对于准确预测裂纹走向至关重要。

3.边界条件的设置:边界条件对于裂纹行为的模拟非常关键。

在模型中正确设置边界条件将能够准确预测裂纹的行为。

对于裂纹走向预测,需要考虑材料的加载状态和应力分布。

要模拟真实情况下材料的力学行为,可以设置边界条件来模拟真实的受力情况。

4.裂纹尺寸的输入:在模拟裂纹行为时,需要定义裂纹的尺寸。

ANSYS提供了多种定义裂纹尺寸的方法,包括手动输入和自动生成。

在裂纹走向预测中,可以通过输入不同的裂纹尺寸来模拟不同的裂纹形态,然后预测不同的裂纹走向。

5.工程应力的加载:工程应力加载是模拟实际工程问题的关键步骤之一、通过在模型中应用工程应力,可以模拟裂纹行为的响应。

可以在ANSYS中使用加载边界条件来模拟不同的加载条件,例如拉伸、压缩或弯曲。

6. 材料损伤准则的选择:裂纹走向预测中,需要选择适当的材料损伤准则。

材料损伤准则用于预测裂纹扩展方向和速率。

ANSYS提供了多种材料损伤准则,如J-Integral、CTOD等。

选择适当的材料损伤准则可以提高预测结果的准确性。

7.结果分析和后处理:在模拟完成后,需要对结果进行分析和后处理。

ANSYS 对带裂缝结构模态分析通过ANASYS 的计算可以有效的解决带裂缝实体梁的工况利用ANSYS 可以对实体进行模态分析的特点,直接建立带裂缝实体梁模型,进行模态分析。

取悬臂梁,梁尺寸为mm mm mm L h b 2000400200⨯⨯=⨯⨯,取其弹性模量为帕,泊松比为,密度为-6千克每立方毫米,ANSYS 计算得到开裂前的一阶自振频率为Hz 。

取裂缝位置为L L n ,取裂缝深度为h a n ,利用实体楔形模拟裂缝,对实体梁进行如下分析: 1. 裂缝宽度对模态的影响分别取裂缝宽度为0.02mm,0.04mm,0.2mm ,考察裂缝宽度对梁模态的影响。

设定裂缝位置分别为,,,,设定裂缝深度分别为,,分析结果如表1-1所示,其对比图如图1-1所示。

从图表数据分析,得到如下结论:在允许裂缝范围内,裂缝的开裂宽度对结构的模态的影响可以忽略不计。

2. 裂缝开裂位置对模态影响利用1中结论,取裂缝宽度为0.02mm ,考察裂缝在上部开裂时是否与下部开裂时不同。

结果如图1-1所示,可以看出与下部开裂时完全相同。

因此,可以得到当结构几何尺寸固定时,在同一几何方向上的开裂位置不影响其模态。

3. 第二条裂缝模态对比一条裂缝时的模态利用1,2中的结论,取两条均在梁底部的裂缝。

第一条裂缝宽度为0.02mm,深度为,位置分别为,,;第二条裂缝宽度为0.02mm ,深度分别为,,,位置分别,,,,。

分析结果如表3-1。

从图3-1可以看出,模拟值与试验值对照良好,可以说明此方法可行。

从图3-2可以看出,单裂缝自振频率与完好梁自振频率比,同双裂缝自振频率与单裂缝自振频率比是非常接近的。

即,再次开裂对结构前一状态的模态影响是基本相同的。

综合1,2,3可以看出,采用实体建模直接构件裂缝的方法分析带裂缝的结构模态是完全可行的,但因为现阶段扩展有限元方法XFEM 尚不完善,采用有限元方法建立裂缝又导致需要重新修改实体模型再剖分单元网格,而且,不论是裂缝实体还是裂缝面上的网格剖分,都是非常困难的。

ANSYSLS-DYNA中裂纹模拟的几种办法Ls-dyna中裂纹模拟的几种办法1、*CONSTRAINED_TIED_NODES_FAILURE首先必须把单元间共节点的节点离散,可以采用ls-prepost或femp实现。

然后在通过matlab 或者其他语言编写小程序,对位于同一个位置的节点建立节点集,添加*CONSTRAINED_TIED_NODES_FAILURE关键字。

采用此方法来实现裂纹模拟的缺点是前处理太麻烦。

应用实例可参考白金泽《lsdyna3d 基础理论与实例分析》。

2、mat_add_eroson关于这个关键字本版内有很多讨论,可以搜索一下。

需要注意的是,在lsdyna 971R4之前的版本中,这个材料模型所带的失效模式均只适用于单点积分的二维和三维实体单元。

但是在R4之后的版本中,这个关键字有了很大的改进:1、去除了单点积分的限制,同时还支持3维壳单元和厚壳单元中的type1和type2。

2、可以定义初始损伤值,增加了几种损伤模型,具体可以参考lsdyna 971R5版的关键字。

3、带有失效的材料模型有些材料模型本身就带有失效的,可以定义单元的失效来模拟裂纹的拓展。

如*MAT_PLASTIC_KINEMA TIC等。

如果某些材料模型不带失效模式,可以采用方法2,或者通过自定义材料本构来实现裂纹的模拟。

4、带有失效模型的接触或者用弹簧单元来模拟裂纹这个方法个人觉得有些牵强,但是在有些文献中也见过。

在定义裂纹前必须已知可能出现裂纹的区域,通过带有失效模式的面对面的绑定接触CONTACT_TIED_SURFACE_TO_SURFACE_FAILURE或者用弹簧单元来模拟裂纹面。

" j. y: ~6 S3 S5 z$ E3 U! ]5、采用特殊的材料模型某些材料模型如*MAT_120(*MAT_GURSON),*MAT_120_JC (*MAT_GURSON_JC),*MAT_120_RCDC (*MAT_GURSON_RCDC),还有一些damage模型,如*MAT_96(*MAT_BRITTLE_DAMAGE)等,用损伤值来代替裂纹,通过观察损伤云图来判断裂纹的扩展。

基于ANSYS的齿轮根部裂痕故障诊断法齿轮作为一种广泛使用的传动装置,在工业生产中扮演着至关重要的角色。

然而,在齿轮使用的过程中,由于多种原因,齿轮可能出现裂痕、断裂等故障,这些故障不仅影响齿轮传动的效率和可靠性,还可能导致严重的安全事故。

因此,齿轮故障诊断一直是机械工程领域的研究热点之一。

本文着重介绍了一种基于ANSYS的齿轮根部裂痕故障诊断方法。

ANSYS是一种广泛使用的有限元分析软件,其动力学分析功能可以用于评估齿轮的可靠性。

在此方法中,首先需要识别齿轮的故障类型。

齿轮的故障类型可以分为齿面故障和齿根故障两类,其中齿根故障又可以分为裂纹型和齿偏型两类。

齿根裂纹故障是一种比较常见的故障形式,因此本文仅介绍基于ANSYS的齿根裂纹故障诊断方法。

在ANSYS中,齿轮可以以3D实体模型的形式进行建模。

在建模时,需要考虑齿轮的几何形状、材料特性和加载条件等因素。

对于齿根裂纹故障的模拟,可以采用预定义的裂纹模型或自定义的裂纹模型,将裂纹的位置和大小进行设定。

在建立好齿轮模型后,需要进行加载条件的设定。

加载条件包括转速、扭矩和工作条件等因素。

在ANSYS中可以使用静态分析或动态分析的方法进行加载条件的设定。

在动态分析中,可以使用转矩-扭转角度曲线来描述齿轮的工作状态,根据额定载荷和额定寿命进行分析。

在完成齿轮模型和加载条件的设定后,可以利用ANSYS进行有限元分析,通过分析齿轮的应力状态、位移和形变等因素,评估齿轮的可靠性和故障情况。

对于齿根裂纹故障,需要进行应力分析和断裂分析,通过计算应力强度因子来确定裂纹的稳定性和破坏状态。

此外,可以使用断裂力学模型来模拟齿根裂纹的扩展过程,进一步研究裂纹的破坏机理和破坏路径。

值得注意的是,齿轮的故障诊断不能仅依靠单一的分析方法,需要综合应用多种方法进行验证。

例如,可以使用振动分析、声学分析和热学分析等方法来评估齿轮的健康状况,从而确定齿轮的工作状态和故障位置。

总之,基于ANSYS的齿根裂纹故障诊断方法具有精度高、分析速度快、灵活性强等优势,可以在工业领域广泛应用。

利用ANSYS进行断裂分析初次试做断裂分析,希望有这方面经验的高手能发表些经验之谈!这个模型由两种材料组成:表面镀层为铝,基底为钢。

目的是对表面镀层的剥离过程进行分析。

目前这个模型是个假想的简化模型,初步目标是实现剥离过程的模拟。

裂纹扩展是通过接触单元生死功能实现的。

基层和镀层由接触单元连接,然后通过断裂判断准则确定要杀死的失效的接触单元。

第一版(没有加断裂判断准则,强行逐个杀死界面接触单元):fini/clear/filn,crack1/PREP7!*ET,1,PLANE182!*KEYOPT,1,1,2KEYOPT,1,3,1KEYOPT,1,4,0KEYOPT,1,6,0KEYOPT,1,10,0!*rect,0,100,0,100rect,0,100,100,110lesi,1,,,10lesi,2,,,10esha,2!*MPTEMP,,,,,,,,MPTEMP,1,0MPDATA,EX,1,,210e3MPDATA,PRXY,1,,0.3MPTEMP,,,,,,,,MPTEMP,1,0MPDATA,EX,2,,70MPDATA,PRXY,2,,0.33amesh,1lesi,5,,,10lesi,6,,,2mat,2amesh,2lsel,s,,,3nsll,s,1cm,c1,nodelsel,s,,,5nsll,s,1cm,t1,nodensel,s,loc,xd,all,uxnsel,s,loc,yd,all,uyd,all,uxmp,mu,3,0/COM, CONTACT PAIR CREATION - START CM,_NODECM,NODECM,_ELEMCM,ELEMCM,_LINECM,LINECM,_AREACM,AREA/GSA V,cwz,gsav,,tempMP,MU,3,0MA T,3R,3REAL,3ET,2,169ET,3,172R,3,,,100,0.1,0,RMORE,,,1.0E20,0.0,1.0,RMORE,0.0,0,1.0,,1.0,0.5RMORE,0,0.5,1.0,0.0,KEYOPT,3,2,0KEYOPT,3,3,0KEYOPT,3,4,0KEYOPT,3,5,0KEYOPT,3,7,0KEYOPT,3,8,0KEYOPT,3,9,0KEYOPT,3,10,0KEYOPT,3,11,0KEYOPT,3,12,5! Generate the target surfaceNSEL,S,,,T1CM,_TARGET,NODETYPE,2ESLN,S,0ESURF,ALLCMSEL,S,_ELEMCM! Generate the contact surfaceNSEL,S,,,C1CM,_CONTACT,NODETYPE,3ESLN,S,0ESURF,ALLALLSELESEL,ALLESEL,S,TYPE,,2ESEL,A,TYPE,,3ESEL,R,REAL,,3/PSYMB,ESYS,1/PNUM,TYPE,1/NUM,1EPLOTESEL,ALLESEL,S,TYPE,,2ESEL,A,TYPE,,3ESEL,R,REAL,,3CMSEL,A,_NODECMCMDEL,_NODECMCMSEL,A,_ELEMCMCMDEL,_ELEMCMCMSEL,S,_LINECMCMDEL,_LINECMCMSEL,S,_AREACMCMDEL,_AREACM/GRES,cwz,gsavCMDEL,_TARGETCMDEL,_CONTACT/COM, CONTACT PAIR CREATION - END lsel,s,,,7nsll,s,1cm,s1,node!Gradient surface loadSFGRAD,PRES,0,X,0,-0.1,sf,all,pres,-0.1nsel,allesel,all!save/solutime,1deltim,1,1,1solve/post1plns,s,1anty,,resttime,1.1ekill,140solve/post1plns,s,1/soluanty,,resttime,1.2ekill,140ekill,139solve/post1plns,s,1/soluanty,,resttime,1.3ekill,140ekill,139ekill,138solve/post1plns,s,1/soluanty,,resttime,1.4ekill,140ekill,139ekill,138ekill,137solve/post1plns,s,1第二版(加了断裂自动判断准则)。

ANSYS结构分析指南第四章断裂力学4.1 断裂力学的定义在许多结构和零部件中存在的裂纹和缺陷,有时会导致灾难性的后果。

断裂力学在工程领域的应用就是要解决裂纹和缺陷的扩展问题。

断裂力学是研究载荷作用下结构中的裂纹是怎样扩展的,并对有关的裂纹扩展和断裂失效用实验的结果进行预测。

它是通过计算裂纹区域和破坏结构的断裂参数来预测的,如应力强度因子,它能估算裂纹扩展速率。

一般情况下,裂纹的扩展是随着作用在构件上的循环载荷次数而增加的。

如飞机机舱中的裂纹扩展,它与机舱加压及减压有关。

此外,环境条件,如温度、或大范围的辐射都能影响材料的断裂特性。

典型的断裂参数有:与三种基本断裂模型相关的应力强度因子(K I,K II,K III)(见图4-1);J积分,它定义为与积分路径无关的线积分,用于度量裂纹尖端附近奇异应力与应变的强度;能量释放率(G),它反映裂纹张开或闭合时功的大小;注意--在本节大部分的图形中裂纹的宽度被放大了许多倍。

图4-1 裂缝的三种基本模型4.2 断裂力学的求解求解断裂力学问题的步骤为:先进行线弹性分析或弹塑性静力分析,然后用特殊的后处理命令、或宏命令计算所需的断裂参数。

本章我们集中讨论下列两个主要的处理过程。

裂纹区域的模拟;计算断裂参数。

4.2.1 裂纹区域的模拟在断裂模型中最重要的区域,是围绕裂纹边缘的部位。

裂纹的边缘,在2D模型中称为裂纹尖端,在3D模型中称为裂纹前缘。

如图4-2所示。

图4-2 裂纹尖端和裂纹前缘在线弹性问题中,在裂纹尖端附近(或裂纹前缘)某点的位移随而变化,γ是裂纹尖端到该点的距离,裂纹尖端处的应力与应变是奇异的,随1/变化。

为选取应变奇异点,相应的裂纹面需与它一致,围绕裂纹顶点的有限元单元应该是二次奇异单元,其中节点放到1/4边处。

图4-3表示2-D和3-D模型的奇异单元。

图4-3 2-D和3-D模型的奇异单元4.2.1.1 2-D断裂模型对2D断裂模型推荐采用PLANE2单元,其为六节点三角形单元。

基于ANSYS的钢筋混凝土结构裂缝分布及宽度研究的开题报告题目:基于ANSYS的钢筋混凝土结构裂缝分布及宽度研究一、选题背景及意义钢筋混凝土结构在现代建筑中得到广泛应用,但是由于其受力性能复杂,有许多因素会影响其荷载承受能力。

其中,裂缝是一种常见的损伤形态,会降低结构的整体性能,影响其使用寿命和安全性。

因此,对钢筋混凝土结构的裂缝分布及宽度进行研究,对于确保结构的安全可靠性具有重要意义。

通过数值分析软件ANSYS,可以快速、准确地模拟钢筋混凝土结构的力学行为,分析裂缝分布及宽度。

此外,随着计算机技术的不断发展,ANSYS在材料模型、边界条件等方面也得到不断提升和完善,其分析结果更加精确、可靠。

本研究旨在利用ANSYS对钢筋混凝土结构裂缝分布及宽度进行数值模拟分析,探究不同参数对其裂缝行为的影响,为钢筋混凝土结构的设计和施工提供一定的参考依据。

二、研究内容和方法1. 研究内容(1)了解钢筋混凝土结构的基本原理和受力性能,掌握裂缝形成机理。

(2)选取合适的数值模拟软件ANSYS,搭建钢筋混凝土结构的有限元模型。

(3)通过对模型进行加载,模拟不同荷载工况下的裂缝分布情况。

(4)对模拟结果进行分析,研究不同参数对裂缝宽度的影响。

2. 研究方法(1)文献调研法:查阅相关文献,了解钢筋混凝土结构的基本原理和受力性能,掌握裂缝形成机理。

(2)有限元数值模拟法:选取合适的数值模拟软件ANSYS,搭建钢筋混凝土结构的有限元模型,通过对模型进行加载,模拟不同荷载工况下的裂缝分布情况。

(3)数据分析法:对模拟结果进行分析,研究不同参数对裂缝宽度的影响。

三、预期成果1. 理论成果:在了解钢筋混凝土结构的裂缝行为基础上,运用ANSYS数值模拟软件对其裂缝分布情况和宽度进行研究,探究不同参数对裂缝行为的影响。

2. 实际应用:为钢筋混凝土结构的设计和施工提供一定的参考依据,提高其安全可靠性和使用寿命。

四、研究进度安排1. 前期准备阶段(1个月):文献调研和相关知识学习;选取合适的数值模拟软件,学习软件使用方法。

Ansys断裂力学裂纹和瑕疵在很多结构和零部件中会出现,有时会导致严重的后果。

断裂力学就是研究裂纹扩散问题的学科。

12.1 断裂力学的理解断裂力学就是解决结构在外载荷作用下,裂纹和瑕疵如何扩散的问题。

它包含裂纹扩散相应的解析预报和实验结果验证。

解析预报是通过断裂参数的计算得出的,如裂纹区域的应力强度因子,它可以用来评估裂纹的生长率。

最具典型的是,裂纹的长度随着一些循环载荷的每一次作用而增长,如飞机上机舱的增压-减压。

另外,环境的情况,如温度或光线的照射等,都会影响某些材料的断裂性能。

在研究中,断裂问题需重点研究的典型参数如下:●应力强度因子(K I, K II和K III),是断裂的三个基本形式。

●J-积分,是一种不受线路影响的线积分,用来测量裂纹端点的奇异应力和应变。

●能量释放率(G),它代表裂纹开始和终止处的能量的大小。

12.2 求解断裂力学问题求解断裂力学问题包括执行线弹性或弹塑性静态分析,以及使用专用的后处理命令或宏来计算需要的断裂参数。

此处分成两个部分来介绍:●裂纹区域的建模●计算断裂参数12.2.1裂纹区域的建模断裂模型中最重要的部分就是裂纹边界的部分。

在ansys中,在二维模型和三位模型中,分别将裂纹的边界看成是裂纹端点和裂纹前端。

如图12.1所示。

r是距离裂纹端点的长度。

裂裂纹面应该是重合纹端点处的应力和应变是奇异的,的,裂纹端点(或裂纹前端)附近的单元应该是二次的,即角点之间有中间节点。

这种单元被称为奇异单元。

12.2.1.1 二维断裂模型二维断裂模型的推荐单元类型是PLANE2,6节点的三角实体单元。

裂纹端点附近的单元的第一行是奇异的,如图12.2(a)所示。

前处理模块PREP7的命令(Main Menu> Preprocessor> Meshing> Size Cntrls> Concentrat KPs> Create)可以定义某关键点附近的单元划分的大小,在断裂模型中特别有用。

基于动态子模型分析的机械结构裂纹诊断方法研究孙远韬, 吴丹同济大学机械工程学院,200092[ 摘要 ] 目前对裂纹扩展过程的子模型分析是以静态的方式进行,即对每次扩展后的有限元模型逐个进行修改和分析,该方式花在模型修改、参数的提取、分析与传递的时间长,且容易出错,效率较低,所以本文提出基于动态子模型分析的机械结构裂纹诊断方法,即利用有限元软件Ansys的参数化程序设计语言将裂纹结构的粗糙模型及其子模型,包括有限元网格及荷载、边界条件等数据,建立在参数化描述基础之上,根据每一个裂纹扩展步下的计算结果,建立粗糙模型与子模型分析结果间的数据的动态关联,实现对裂纹扩展后的粗糙模型及其子模型的动态修改,最终通过迭代的方法完成整个裂纹扩展过程的子模型分析,并结合移动载荷下的复合型裂纹结构剩余寿命预测方法计算某架桥机的裂纹随载荷位置变化的剩余寿命曲线实现大型机械结构的裂纹诊断。

[ 关键词]子模型架桥机动态裂纹扩展Research of Crack Growth Analysis Method forMechanical Structure Based on Dynamic SubmodelSUN Yuantao, WU DanTongji University, 200092[ Abstract ] In view of the shortcomings of the static modify method in the submodel analysis, such as time cost is so much in the model modifying, the extraction, analysis and delivery of the parameters, error-prone, low efficiency, the description put forward the method on crack growth for mechanics structure based on dynamic submodel, namely automatically modifies coarse model, crack structure submodel and the model analysis data file based on the sub-model analysis enhanced in the entire crack growth building and the analysis efficiency. At last a bridge girder erection equipment, as the example is carry on according to the method.[ Keyword ] submodel, bridge girder erection equipment,dynamic,crack growth.1前言近年来,随着社会发展和科技进步,为满足生产发展的需要,机械设备正在向重型、高速、自动化方向发展,其金属结构的承载能力对生产安全的影响也愈来愈大。

裂纹作为影响金属结构安全的主要隐患,长期以来一直是人们关注和研究的热点,因而对机械结构裂纹诊断方法的研究具有重要的理论意义和工程应用价值。

对于结构的复合型裂纹分析往往需要先求取当前应力状态下裂纹尖端的应力强度因子,然后根据应力强度因子确定裂纹的扩展方向,通过如此不断的迭代计算得到,从而得到该工况下裂纹扩展长度与载荷循环的对应关系,确定结构的剩余寿命[1]。

但在大型结构中,往往由于整体尺度相对局部损伤——裂纹尺寸的悬殊性,使得在裂纹模型的建立时如果按照裂纹分析的尺度建立有限元分析模型,会使得有限元模型的网格非常密集,从而导致有限元计算的规模十分庞大,计算效率较低甚至有时候会使得计算无法顺利完成[2].所以通常对于大型结构的裂纹计算例如求取其应力强度因子时往往采用子模型分析方法,从而既能够对裂纹区进行精确的计算又不会导致计算效率的严重降低。

本文Jq900型架桥机为例,采用子模型技术计算出该大型结构裂纹的应力强度因子,并考虑到随着裂纹的扩展,机械结构将逐渐发生改变,提出动态子模型分析方法,利用Ansys中的APDL技术自动对每次扩展后的整机结构及所对应的裂纹结构子模型进行修改和分析,提高了整个裂纹扩展过程中整机模型与子模型创建与分析的效率,并得到了架桥机裂纹结构随载荷变化的剩余寿命曲线,确定了裂纹结构的最恶劣工况及对应的剩余寿命。

2裂纹结构的子模型分析方法2.1子模型分析原理子模型分析方法是得到模型部分区域中更加精确解的有限单元技术。

在有限元分析中往往出现这种情况,即对于用户关心的区域,如应力集中区域,网格太疏不能得到满意的结果,而对于这些区域之外的部分,网格密度已经足够了。

要得到这些区域的较精确的解,可以采取两种办法:(a)用较细的网格重新划分并分析整个模型,或(b)只在关心的区域细化网格并对其分析。

显而易见,方法a太耗费机时,方法b即为子模型技术,它能有效解决该问题。

子模型分析方法又称为切割边界位移法或特定边界位移法,其中切割边界就是子模型从整个较粗糙的模型分割开的边界。

根据有限元理论,对于任何一个结构总可以有下列平衡方程:[K ]{U }={F } (1-1) 式中: K 为整体刚度矩阵; U 为位移向量; F 载荷向量。

现假设位移向量I 部分的位移已知为U I ,也称指定位移,其余待求的B 部分的位移为U B ,则1-1式则可分解为(1-2) 其中K II , K BB 分别 为I 和B 部分的刚度矩阵。

K BI , K IB 为两者间的刚度矩阵,U I ,U B ,F I ,F B 为各部分的位移向量和载荷向量,展开1-2式(1-3) 由式1-3可以看出,对待求的U B 而言,指定位移U I 已经成为求U B 的载荷向量的一部分,也就是说对于一个有刚度的结构,其指定位移可以产生载荷效应,这也就是子模型分析的理论基础[3]。

2.2子模型分析的实施过程根据子模型的理论基础,可以首先对整体建模,该模型也被为粗糙模型,所谓粗糙并不表示模型的网格划分必须是粗糙的,而只是说模型的网格划分相对子模型的网格是较粗糙的,因为只有该粗糙模型的网格细化到足够程度才能获得合理的位移解,而子模型的分析结果是根据切割边界的位移解插值得到,对子模型的分析才有意义;在对该粗糙模型分析求解后,对需要精确分析的区域建立子模型,并将切割边界上的整体模型的计算结果作为子模型指定位移。

子模型分析在Ansys 的的实施步骤如图1-1所示[4]:=I I I B I I B I B B B B K K U FK K U F ⎡⎤⎧⎫⎧⎫⎨⎬⎨⎬⎢⎥⎣⎦⎩⎭⎩⎭[]{}[]{}{}[]{}{}[]{}+ == I I I I B B I I I I I I B B K U K U F K U F K U −图1-1 子模型分析实施步骤及数据流程1. 生成并分析整体模型该步骤是对整体结构进行建模并分析,其过程与通常的有限元分析过程没有任何区别,都是先根据结构的几何尺寸建立有限元模型,施加载荷后由软件进行求解。

其数据文件可定义model.db。

如前所述,该模型的网格相对子模型的网格较粗糙的。

2.创建子模型建立子模型的过程相当于一个新的模型的创建,其数据文件可定义submodel.db并且子模型的位置与原始整体模型的相应部分的位置必须相同(相对总体坐标原点),然后将其边界节点写入文件如submodel.node3.生成切割边界插值本步是子模型分析的关键步骤。

由于子模型的网格密度相对于整体模型更为精细,在该边界处,子模型的节点数量往往也是多于整体模型的,所以目前在Ansys软件中,子模型边界上的节点自由度数值是利用所提取整体模型中所切割边界处的节点自由度数值信息来进行插值而得到。

4:分析子模型利用插值所得到的子模型边界上的节点自由度数值,对该子模型施加边界自由度约束,然后通过软件自动分析、求解既可以得到所需要的结果。

2.3裂纹结构的子模型分析如前所述,精确计算的裂纹尖端的应力强度因子是复合型裂纹诊断方法的前提。

所以本节以jq900架桥机主梁上的某处裂纹在在落梁工况下的情况为例,对该裂纹区域结构进行子模型分析,从而得到该工况下的裂纹应力强度因子。

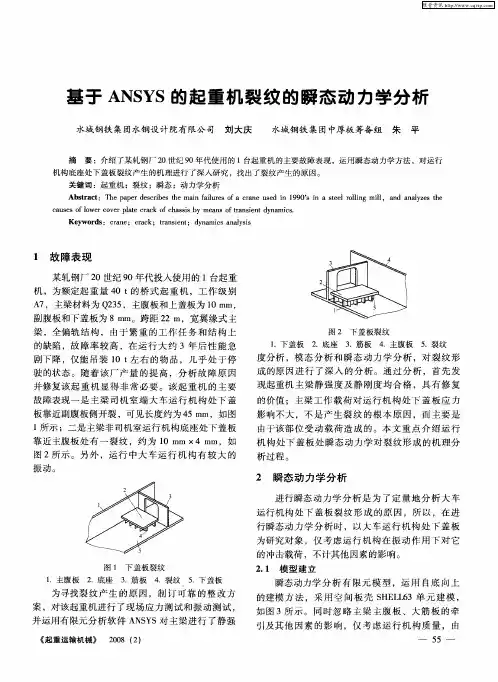

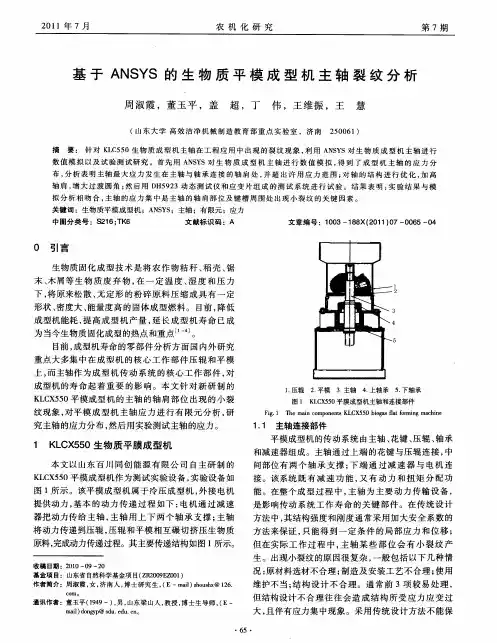

该架桥机的基本信息如下:jq900型架桥机主要由1号柱,2号柱,3号柱,主梁和2个起重小车,如图1-2为该架桥机结构简图及主要尺寸。

其外形尺寸为:长66800mm,宽17400mm,高12388mm;该架桥机额定起重量为900t,整机工作级别为A3,带载荷运行的情况下起重小车的起升速度为0.1~0.48m/min走行速度为0.1~2.21m/min,整机重量约为498,000kg。

1 .3号柱,2. 主梁 3.2 号柱 4.1号柱小车 5 .1号柱 6. 箱梁(已架设好)图 1-2 架桥机结构简图所以本节以jq900架桥机主梁上的某处裂纹在在落梁工况下的情况为例,对该裂纹区域结构进行子模型分析,从而得到该工况下的裂纹应力强度因子:1.建立并分析含裂纹缺陷的架桥机整体模型1)首先定义该整体模型的文件名由于子模型分析分别要对整体模型和局部结构进行分析,为了保证分析文件在使用的时候不会相互覆盖,整体模型结构和子模型结构应该使用不同的文件名,为了说明方便粗整体模型定义为model.db,子模型结构的文件名定义为submodel.db。

用下列方法指定文件名:GUI: Utility Menu>File>Change Jobname2) 建立架桥机整体结构的有限元模型根据架桥机结构的实际尺寸及板材厚度,由Ansys 前处理功能建立架桥机的几何模型后定义进行网格划分,对于大型结构,其每个单元的边长通常取为400mm 左右,所用单元类型除各柱体中的撑杆选用beam188梁单元外其余采用shell63板壳单元,然后由程序自动完成网格划分得到有限元模型,如图1-3所示,裂纹所在位置如图1-4所示的红线所选区域,该该位置处裂纹网格图如图1-5: 其中裂纹处的单元数目为66,节点数目为88。

图1-3 架桥机整体结构图 图 1-4 架桥机裂纹位置图 1-5 整体模型中裂纹结构3) 施加载荷并进行分析求解在前后两个起重小车的位置所在节点分别施加载荷,结构所受的载荷为900t,落梁时所在位置如图1-6所示,然后是加约束其中1号柱底部只约束垂直方向,其余柱腿底部均约束各方向上的自由度。

然后求解 由ANSYS 的求解模块求解即可,所用命令为:。

GUI: Utility Menu>Solu>Solve>Current Ls所求的整体模型的有限元结果如图所示:图5-6 整体模型中的裂纹区域的应力云图 图5-7 整体模型中的裂纹区域2.创建子模型保存好整体模型的数据文件后,清除该整体模型的数据库改变工作文件名成为submodel.db ,用下列方法清除数据库:GUI: Utility Menu>File>Clear&Start New同时指定子模型结构的数据库文件名submodel.db,进行裂纹区域的子模型分析。