第六章 铸造——造型方法02

- 格式:ppt

- 大小:2.68 MB

- 文档页数:81

现代铸造中几种造型方法介绍及应用信息类型:技术交流信息加入时间:2005年11月29日10:16双击自动滚屏现在铸造工厂所采用的造型方法,过去十年间没有大的变化而造型技术有了大的进步。

对湿砂造型、精密砂型、消失模铸造分别叙述如下。

◆湿砂造型法。

Mount公司认为:适用于大部分金属材质、大批量生产的造型法中,粘土湿砂造型是最经济的造型法。

铸造工厂装备有最新技术的控制装置,就应逐步做到,用湿型砂控制技术可以反复得到最佳的性能。

这些控制装置包括,筛分分离金属、回用砂的冷却、回用砂混练时准确释量添加剂等等。

Vulcan 公司认为,现在的粘土湿砂造型机具有优良的性能,能以二年前从未达到过的速度,制造要求严格、允许差别很小时湿砂型。

再加上准确控制效率高的供砂装置,使粘土湿砂型在铁基合金和非铁合金的造型中保持最重要的地位。

Macler Assoc认为,在湿砂造型中,垂直分型与水平分型两种加以比较,对于大批量生产中、小型,灰铁件或球铁件的铸造工厂,重直分型造型都占优势,因其设备费用比较便宜、可以高速造型、所需人员少、紧实度的偏差小等优点。

但采用垂直分型工艺,在浇口方案与昌口与形态上,以及在用复杂的芯子、过滤片、冷铁、套管、舂入芯等方面都受到限制。

此外,用流动性好的合金铸造时,由于金属静压比较高,容易引起金属渗透粘砂。

在制造有色合金铸件方面,已设计了适合这类合金铸件的大批量生产各种特性垂直分型造型法,现正在推广。

但是,具有要求的机械特性的铸件,在用这种造型法达到相当高度的大批量生产之前,作为大批量铝合金铸件的生产方式,金属型铸造法依然占有优势。

Macler Assoc认为,水平分型湿砂型铸造法,对于中、小批量铸造工厂,还是有利的造型法之一,无论是上型、下型方式,或双面模板方式,对复杂铸件的生产都有适应性。

可在一个循环期内更换模样,短时间运行、长时间运行都可以有效的进行生产。

但手工操作需要机械化,为了保证生产表面优良、尺寸精度高的铸件,还需对整套设备进行改造。

铸造之造型操作规程铸造作为一种重要的制造工艺,在众多工业领域中发挥着不可替代的作用。

而造型操作作为铸造过程中的关键环节,直接影响着铸件的质量和成型效果。

为了保证铸造过程的顺利进行,制定一套准确规范的造型操作规程显得尤为重要。

本文将介绍铸造之造型操作规程的相关要点,旨在帮助铸造工作者提高工作效率和操作准确性。

1. 设备与工具准备在进行造型操作前,工作人员应确保所需设备和工具齐全并处于良好状态。

常用的造型设备有模具、造型台和砂箱等。

而与之配套的工具包括铲子、扒砂铲、模具夹等。

在保证设备完好的同时,还需确认所使用的砂型材料符合要求,并妥善保存以防潮湿变质。

2. 砂型制备砂型制备是造型操作的核心环节之一。

首先,根据铸件的形状和尺寸要求,选择合适的模具,并检查其表面是否平整。

然后在造型台上将模具倒置放置,并用砂质填充整个模腔。

在填砂过程中,需要注意砂层的均匀和密实度,以保证铸件的精度和表面光洁度。

3. 模具封闭模具封闭是为了防止砂型在铸造过程中因热胀冷缩而破裂。

在封闭前,应先检查模具是否有损坏或者磨损情况,如有需要及时修补或更换模具。

然后,使用合适的夹具将模具上下两部分进行牢固地连接,并采用密封剂封闭模具缝隙,以确保砂型完整性和铸件质量。

4. 硬化处理砂型在封闭后,还需进行硬化处理。

硬化处理的目的是增强砂型强度和耐热性,以便在浇注过程中不损坏。

一般采用加热或加压的方法进行硬化处理。

具体操作中,需根据所用砂型材料的要求,设定合适的温度和时间,并确保温度均匀、时间控制准确,以防止砂型变形或破损。

5. 浇注准备在进行铸造浇注前,需要进行一系列准备工作。

首先,检查铸造设备是否正常运行和操作状况是否良好。

然后,在砂型上开设浇口和喷口,并根据需要设置浇注系统以确保熔融金属能够顺利流入砂型。

同时,还需进行炉温和合金成分的调节,以满足不同铸件的工艺要求。

6. 浇注操作浇注操作是整个铸造过程中最关键的环节。

在进行浇注操作前,需确保操作人员熟悉操作流程和注意事项,并保持沉着冷静的心态。

砂型铸造的造型方法

砂型铸造是一种常用的铸造方法,其造型步骤包括以下几个主要步骤:

1. 设计和制作模型:首先,根据设计要求绘制产品的三维模型,然后使用适当材料制作模型。

2. 准备砂型:将模型放入一个盒子中,然后用特殊砂粒覆盖模型,保持模型周围的砂粒的均匀分布。

可以使用特殊的砂子来制作砂型,以便在完成后能够容易地分离出铸件。

3. 组合和固化砂型:盒子内的砂粒通过使用轻微的振动或机器提供的压力,并在模型顶部加入支撑结构(如卡盘)来紧密固化。

4. 砂芯制备:如果需要内部空腔或管道,可以制作砂芯并将其放入砂型中。

5. 熔炼金属:将金属熔炼成液态,并控制其温度和化学成分,以确保在铸造时能够满足所需的性能。

6. 浇注金属:将熔融金属缓慢地倒入固化的砂型中,填充完全。

7. 冷却和凝固:让铸件在砂型中冷却和凝固,使其达到所需的硬度。

8. 破碎和分离:将砂型从冷却的铸件上破碎和分离,通常使用振动或机器进行去砂。

9. 去除缺陷和表面处理:检查铸件,去除任何缺陷或杂质,并进行表面处理(如打磨、喷漆等)以满足最终要求。

10. 检验和包装:对铸件进行质量检查,并将其妥善包装以便运输和贮存。

以上是砂型铸造的一般造型方法,具体的步骤可能会因铸件的要求和设备的不同而有所变化。

浅谈铸造中造型的方法作者:崔永来源:《环球市场》2019年第14期摘要:随着新时代的高速发展,人类的生活也发生着翻天覆地的变化,而在这巨大的变化中,充当中坚力量的自然是我们的制造业,而在制造板块中,大部分机械零件是由金属材料制成的,而这些金属材料大部分都是通过铸造方法制成的毛坯或零件加工而来的,本文将对铸造中的砂型铸造所用的造型方法进行简要描述总结。

关键词:铸造;手工造型;整模造型;分模造型;挖砂造型;活块造型铸造的工艺方法很多,一般将铸造分成砂型铸造和特种铸造两大类。

用型砂和型芯砂制造铸型的方法称为砂型铸造;由于砂型铸造的造型材料来源广“泛,价格低廉,因此砂型铸造目前仍然是国内外应用最广泛的铸造方法,也是最基本的铸造方法。

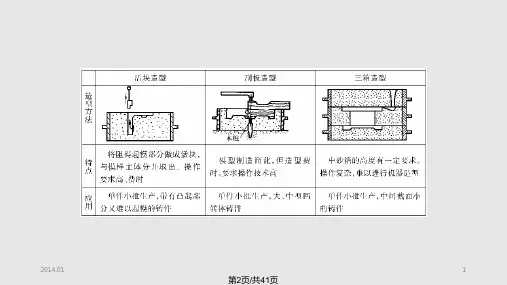

砂型铸造中造型的方法可分为手工造型和机器造型两大类。

手工造型成本低,操作灵活,适应性强,生产准备工作简单,但生产率低,质量不稳定,工人劳动强度高。

主要用于单件、小批量生产及新产品试制等。

机器造型中的填砂、紧实、起模等基本操作都为机械化,生产率高,铸件质量高,质量稳定。

易于组织自动流水线生产,大大减轻了工人的劳动强度,适于成批、大量生产。

一、手工造型手工造型常用的砂箱和工具。

砂箱是牢固的固紧所捣实的砂子,以便于铸型的搬运及在浇注时承受液体金属的压力。

造型工具主要有底板、春砂锤、通气针、起模针、皮老虎、馒刀、秋叶、提钩和半圆等。

手工造型操作灵活,使用不同的造型工具可进行整模造型、分模造型、活块造型、挖砂造型、三箱造型、刮板造型及地坑造型等。

根据铸件的形状、大小和生产批量选择造型方法。

(一)整模造型。

整模造型是指用整體模样进行造型的方法。

图1所示为整模造型的基本过程。

它的特点是:模样是一个整体的,型腔全部位于一个砂型内,分型面是平面。

此方法操作简便,铸型型腔形状和尺寸精度较好,适用于形状简单而且最大截面在一端的铸件,如齿轮坯、带轮、轴承座之类的简单铸件。

(二)分模造型。

模样为沿最大截面分成两半的分开模,造型时模样分别在上下型内,分型面是平面。

砂型铸造的造型方法砂型铸造是一种常见的金属铸造方法,也是一种常用的制造大型铸件的工艺。

该方法通过使用砂型来制造金属铸件。

砂型是一种由砂子和粘结剂构成的模具,它能够承受高温和高压,适用于各种金属的铸造。

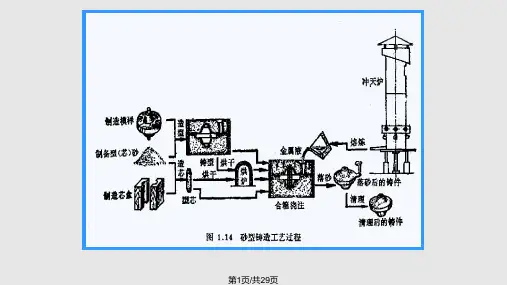

砂型铸造的过程通常包括模具制备、铸造准备、浇注、冷却和清洁等步骤。

首先,模具制备是砂型铸造过程的第一步。

模具是根据铸件形状和尺寸而制作的,它通常由两个部分组成:上模和下模。

上模是在模具箱的上部放置的,而下模则是在模具箱的下部。

模具箱通常是用木材或金属制成的,它是为了容纳和支撑砂型而存在的。

模具制备的第二步是填充砂子。

砂子是砂型的主要成分,它需要根据铸件的形状进行筛选和处理。

在填充砂子之前,需要在上模和下模上涂抹一层分离剂,以防止砂子附着在模具上。

填充砂子后,上下模需要合拢并进行压实,以确保砂型的准确性和稳定性。

铸造准备是砂型铸造的第三步。

在此阶段中,铸模需要进行细化和修整,以确保最终的铸件质量。

细化可以使用工具来进行,例如刮刀和刷子。

修整的目的是去除砂型的顶部,并使其平整且有边缘。

浇注是砂型铸造的关键一步。

在浇注之前,需要配置铸造熔融金属,并将其倒入砂型中。

一般情况下,铸造熔融金属是通过高温熔炉来实现的,例如电弧炉或感应炉。

同时,需要注意控制浇注速度和温度,以确保铸造熔融金属能够充分填充砂型,并确保铸件的质量。

在浇注后,需要等待一段时间进行冷却。

冷却的时间根据铸件的材料和尺寸而定。

冷却是为了使铸件从高温状态冷却到室温,并使其形成良好的结构和性能。

最后,完成了冷却之后,需要对铸件进行清洁和处理。

清洁的目的是去除铸件表面的残留砂子和氧化物,以使其具有光滑的表面和良好的外观。

处理是为了加工铸件,例如修整边缘,并进行热处理和表面处理,以提高其性能和耐用性。

总的来说,砂型铸造是一种常见和重要的金属铸造方法。

它具有生产效率高、成本低、适用范围广等优点,已被广泛应用于汽车制造、机械制造和航空航天等领域。

然而,砂型铸造也有一些缺点,例如制造周期长、砂型易变形和精度低等问题。